Крупы относятся к товарам первой необходимости, и с каждый год характеризуется ростом спроса на эти продукты. Если открыть бизнес на производстве и фасовке круп, то найти сейчас нишу в реализации своей продукции будет несложно. Предпринимательство по переработке и фасовке этого сыпучего товара обычно начинают с трех видов крупяных культур.

Если ограничиться в ассортименте меньшим количеством видов товара, то можно в годы неурожая на выбранную культуру потерпеть существенные убытки. Потом, при наращивании масштабов бизнеса и решившись открыть завод по производству круп в России, предприниматели включают в ассортимент своей продукции все новые сорта культур. Это позволяет получать большую и более стабильную прибыль.

Бизнес-идея: Фасовка 5-10 кг, автомат для производства упаковочный фасовочный

- Стартовые инвестиции — 2 000 000 рублей.

- Насыщенность рынка — средняя.

- Сложность открытия бизнеса — 5/10.

Как открыть цех по фасовке и упаковке продуктов? Готовый бизнес

Крупы занимают значительную часть рациона человека. Поэтому вне зависимости от среднего уровня жизни населения их производство будет приносить доход. Поэтому это отличная идея для развития успешного и прибыльного бизнеса. Но чтобы получать реальный доход, необходимо выбрать качественное оборудование для производства круп.

Технологические особенности производства круп

Технология производства крупы не очень сложна, но эти продуктовые изделия у каждого производителя могут сильно отличаться как своим видом, так и качеством. Даже на магазинной полке одна и та же крупа, полученная на разных предприятиях, отличается и внешним видом, и ценой. Такое отличие особо заметно благодаря прозрачной упаковке для сыпучего товара.

Технологический процесс производства круп делится на несколько действий:

- получение крупы;

- подготовительные операции до переработки;

- переработка;

- дробление и шлифовка.

При готовности сырья к переработке происходит его очистка от примесей различного состава. От круп отделяют семена сорняков, дефектные семена самой крупяной культуры.

В процессе переработки культуры ее зерна проходят гидротермическую обработку, во время которой на несколько минут они пропариваются, а потом сразу же высушиваются до 13 % влажности.

В это время в покрытиях каждого зерна происходит разрушение клеющего состава, а во внешних оболочках происходит частичная клейстеризация вещества по крахмальному типу. В это время при производстве овсяной крупы в ней исчезает горечь, а цветковые пленки при производстве гречневой крупы становятся мягкими, что позволяет ядрам набрать больший прочностной уровень. После этого процесс шелушения зерен становится более легким и крупяные зерна на выходе в основном получаются цельными, не дроблеными. Заключительный этап — шелушение, шлифовка и сортировка готового продукта.

Что происходит после гидротермической обработки

После гидротермической обработки в производстве перловой крупы при приготовлении из нее каш будет затрачено намного меньше времени. Во время шелушения зерна происходит снятие с него грубого покрова или оболочки. При этом значительно уменьшается масса неусвояемых составляющих веществ в виде пентозана и клетчатки. При производстве пшеничной крупы дробление зерна способствует уменьшению времени на кухонную готовку каши или других блюд.

Если рассматривать технологические схемы производства круп, то в каждой технологии выработки продукта используется несколько вариантов в зависимости от машин, которые используются в процессе. Несколько вариантов и их сочетание применяются при шелушении и шлифовке зерна. Например, при производстве рисовой крупы цикл обработки сырья может быть существенно сокращен за счет использования машин А1-ЗРД для шелушения зерна и аппаратов А1-БШМ-2,5 для его шлифовки.

Существующие ранее технологии обработки сырья основывались на механическом воздействии, происходящем по следующей схеме:

- очистка требуемого количества сырья от примесей;

- сортировка полученного зерна по размеру;

- шелушение зерна;

- отделения зерновых ядер от пленочных оболочек;

- сортирование продукта в стадии полной готовности.

Такие схемы и сейчас работают на отдельных крупных предприятиях, но в их технологические процессы уже добавляются отдельные дополнительные приемы и процедуры. Самый краткий вариант получения готового товара — обработка зерна в крупорушке. Но теперь в процесс очистки уже добавляются такие устройства, как триеры, аспираторы, сепарирующие агрегаты и механизмы камнеотборки. Очень важно перед шелушением зерна произвести его тщательную сортировку, так как зерна одного размера лучше очищаются от своих внешних оболочек.

Технологическая схема производства крупы из гречки с помощью крупорушки

Для шелушения чаще всего используются такие аппараты, как обоечные машины, основанные на многократных ударах по поверхности зерна. Если процесс происходит на вальцевальной машине, то оболочка отделяется за счет трения и сжатия зерен между двумя поверхностями. А когда одна из этих поверхностей начинает периодически перемещаться, то начинается раскалывание оболочек.

Деформация сдвига используется и в специальных шелушащих машинах, оснащенных валиками из резины. Кроме перечисленных способов шелушения применяются еще шелушители вертикальной планировки, где также используется прием трения зерен друг о друга.

Выбор типа применяемых для шелушения машин

А вот выбор типа применяемых для шелушения машин диктуется техническим оснащением цеха по производству круп, его производительностью. Приходится еще принимать в учет и свойства используемого зерна, как физические, так и саму анатомию зерновки. В итоге получается, что применение обоечных машин ограничено производством ячневой крупы и овсяной. А вот для производства манной крупы, крупы из проса и гречки больше подходят станки вальцедекового действия.

И все же получается, что после прохождения через крупорушки, некоторые части зерна остаются недостаточно обработаны, на них наблюдаются остатки различных поверхностных пленок. Удаление этих покрытий происходит уже шлифованием зерна, при котором еще происходит удаление зерновых зародышей, плодовых и семенных покрытий.

После такой обработки приготовление блюд из продукта становится очень технологичным и простым. Красивый внешний вид, товарную фракцию зерну придает полировка на голлендрах и на поставах. Процессы полировки и шлифовки также происходят за счет трения зерен о перемещающиеся плоскости оборудования специального назначения. Это касается и производства кукурузной крупы. Чем лучше внешний вид крупы, тем чаще на нее обращают внимание покупатели в магазине, тем выше спрос и короче оборот средств предпринимателя.

Сортировка зерен различных культур на фракции выполняется для того, чтобы выделить отдельные группы и присвоить им фракционные номера. Линии производства крупы обычно перловую крупу и кукурузную сортируют на пять номеров, а вот ячменная может сортироваться лишь на три номера.

При механической обработке зерна отдельные ядра не сдерживают нагрузку и раскалываются на несколько частей. Такой эффект вынуждает производителя делить свою продукцию на сорта, которые включают и низкокачественные продукты. Например, крупу из гречки делят на ту, где все зерна остаются целыми. Это — ядрица.

А вот если ядра рассыпаются, дробятся, то уже получается дробленая крупа — продел. Каша из такой крупы имеет худший товарный вид, иногда в народе ее называют «размазней». Еще большую разницу имеют целые и дробленые сорта рисовой крупы.

При переработке круп образуются и нестандартные зерна в виде сечки и муки. Это уже отходы производства, которые используются как фураж или для других, технических целей. Вся работа предприятия, его эффективность как раз и оценивается по процентному выходу отходов из переработанного крупяного сырья.

Переработка крупяного сырья на крупорушках

При переработке крупяного сырья на крупорушках происходит распространение различных клещей и других насекомых. Они вместе с сырьем и товаром путешествуют по складам, различным хранилищам. В силу этого все места складирования круп на любой стадии переработки должны быть проверены на зараженность и в случае превышения норм распространения паразитирующих особей требуется обязательная дезинфекция этих помещений.

Промышленность крупяной отрасли шагает вперед вместе с техническим прогрессом человечества, в ней с каждым годом используется все больше новых технологий и технических приемов переработки сырья. Это позволяет получить более широкий ассортимент товаров, отличающихся по вкусу и питательности. Наряду с механической обработкой круп используются и такие методы, как обработка водой и паром. Входит в технологию и проварка круп под высоким давлением, что способствует увеличению прочности зерновых ядер при уменьшении прочности их оболочек. При этом происходит значительный рост выхода продукции высших сортов, а сама дальнейшая процедура приготовления каш потребителем на кухне значительно сокращается.

Обработка круп в сиропе

Применяется и способ обработки круп в сиропе с последующим плющением и обжариванием, при котором пищевая ценность продукта значительно увеличивается. Получившиеся хлопья крупяного состава можно без всякой дополнительной обработки употребляться в пищу как в виде киселей, так и с молоком. Возможно употребление этих продуктов и в сухом виде.

Последние достижения технологии крупяной промышленности — обработка давлением как новый этап производства. При этом зерна круп взрываются изнутри, увеличиваясь в размерах примерно в шесть раз. Больше подвержены такому вспучиванию рис, пшеница и еще некоторые культуры. Из таких круп вырабатываются уже готовые пищевые концентраты высокого качества.

Фасовка круп с помощью фасовочного автомата

Большим спросом в настоящее время пользуется оборудование для фасовки круп. С появлением в продаже крупяных товаров быстрой готовки очень большую популярность приобрели помещаемые в плотную коробку из картона пакеты для фасовки крупы по 250 граммов.

Этот вид упаковки замечательно хранит крупу, изменения влажности окружающего воздуха не влияют на ее свойства и длительность хранения. Ведь эти пакетики герметичны. На них очень удобно печатать логотипы компаний-производителей товара, любую нужную покупателю информацию о качестве продукта и сроках его годности.

Оригинальный дизайн такой упаковки делает товар конкурентоспособным на рынке продуктов. Виды упаковки круп зависят от оборудования, на котором выполняется фасовка материала. Но их объединяет общее свойства — в упаковке стандартного типа продукция должна хорошо храниться и иметь привлекательный для покупателя внешний вид.

Даже нельзя и представить на современном продуктовом рынке продажу круп без упаковок, хотя не очень давно именно так они и продавались. В настоящее время для целей упаковки и фасовки крупяных товаров выпускается различное упаковочно-фасовочное оборудование. Станки для фасовки крупы выполняют расфасовку товара в красивые, удобные упаковки.

Эти упаковки строго регламентируются ГОСТами РФ, а особенности их позволяют вести учет движения товара на продуктовом рынке России. Автоматы для упаковки круп выполняют фасовку товара на высоком технологическом уровне. Разработаны специальные системы управления, которые способны осуществлять диагностические действия по отношению к оборудованию для упаковки крупы, проверять его точность и безупречность в работе.

При фасовке круп используется техника, гарантирующая высокую точность дозирования

Пленка для фасовки круп позволяет производить термосваривание пакетов на аппарате-заклейщике. Буквально незаменимым помощником в упаковочном деле является фасовочный аппарат для сыпучих продуктовых материалов. Без такого оборудования в настоящее время даже трудно представить процесс фасовки и упаковки того количества крупяных изделий, которое поступает на современный рынок продуктов. Оно с успехом заменило человеческие руки и старые материалы в упаковке для крупы, облегчило условия труда обслуживающему персоналу предприятия.

Только один рабочий нужен для того, чтобы управлять современной линией фасовки крупы. Он лишь программирует работу станков-автоматов и следит за их работой. Также оператор регулирует скорость заполнения упаковок, задает их общее количество. В случае поломок он первым обнаружит отклонения в системе работы станка и своевременно сделает заявку на отладку и регулирование оборудования.

Средняя стоимость оборудования для переработки и фасовки круп составляет около 2 000 000 рублей. Цех, оборудованный для суточного производства в 3 000 кг упакованных круп, дает прибыль около 60 000 рублей в месяц. При рентабельности в 6% срок окупаемости первичных затрат составляет около 2,5 лет.

Компании-поставщики оборудования для фасовки и упаковки круп берут на себя обязательства по гарантийному обслуживанию своих аппаратов, ремонт обязуются выполнять в самые короткие сроки, чтобы предприятие не терпело в связи с этим никаких серьезных убытков.

Технология производства

Технология изготовления круп заключается в подготовке сырья и его обработке. Процесс подготовки включает в себя очищение от минеральных и органических примесей, а также семян, которые имеют определенные дефекты.

Производство некоторых круп, таких как рис или гречка, включает в себя гидротермическую обработку. Благодаря этому пленка, которой покрыты ядра, приобретает эластичность. В результате этого продукция лучше чистится, ее ядра становятся прочными, а количество цельных зерен увеличивается.

Второй этап производства включает в себя такие процессы:

- Шелушение. Сырье для производства круп очищается от оболочки и цветочной пленки.

- Шлифование. Процесс заключается в очищении от плодовых оболочек, а также зародыша. Шлифование выполняется при помощи обрабатывающего аппарата, в котором зерна трутся друг об друга.

- Сортировка. Отделение целых зерен от битых.

Необходимое оборудование

На современном рынке можно встретить не один десяток производителей. Поэтому, чтобы продукция была конкурентоспособной, следует выбрать качественное оборудование для производства круп.

Основное оборудование:

- Станок для очистки, а также термической обработки сырья.

- Оборудование, которое используется для шелушения и сортировки различных видов круп.

- Сушилки для готовой продукции.

- Оборудование для упаковки и фасовки зерна.

- Панель управления технологической линии производства.

Дополнительное оборудование включает в себя циклоны, бункеры, вентиляторы, различное электрооборудование, стеллажи, емкости для хранения сырья и складское оборудование.

При выборе оборудования следует основываться на необходимой производительности, площади рабочего цеха, начальном капитале и специфике работы с различным сырьем. Импортное оборудование считается более качественным и долговечным, но некоторые виды станков, например, сушилку готовой продукции или аппарат для очистки зерен, можно приобрести и отечественного производства.

Фасовочно-упаковочное оборудование

Производство крупы сложно представить без применения фасовочно-упаковочного оборудования. При выборе станков для упаковки продукции лучше всего останавливаться на автоматизированной производственной линии.

Среди характеристик такого оборудования следует выделить его преимущества:

- Точность фасовки продукции.

- Высокая скорость работы.

- Возможность фасовки крупы в заданный вид упаковки.

Готовая продукция автоматически транспортируется к месту вторичной упаковки.

Упаковочные станки для производства круп должны обладать высокой производительностью, экономичностью и долговечностью. Кроме того, важно, чтобы они имели автоматические настройки скорости работы, а также размера упаковки.

Станки для фасовки являются важнейшим оборудованием для этого вида производства, ведь во времена, когда полки магазинов завалены крупами разных производителей, обратить на себя внимание можно только с помощью яркой и качественной упаковки.

Линии по производству круп

Несмотря на то что цена оборудования для производства круп достаточно высока, при слаженной работе удается вернуть затраты на закупку станков уже через год. Для автоматизации производства и экономии на персонале, можно приобрести автоматизированную линию. Стоимость такого оборудования стартует от 300 тыс. рублей. Однако при увеличении производительности его цена также возрастает.

Такое оборудование позволяет изготавливать различные виды дробленых и целых круп. Линия позволяет выполнять шелушение сырья, помол определенных видов круп, просеивание и сортировку. В некоторые производственные линии уже включен фасовочно-упаковочный аппарат. Перемещение сырья между отдельными элементами линии производится за счет комплекта механизации.

Производительность такой линии в среднем составляет 250 кг/час. Однако в зависимости от ориентированных объемов продаж можно приобрести и более мощную производственную линию.

Интегрированный полнотекстовый банк правовой информации:

- Потенциальные покупатели. Производство хб перчаток — оборудование, станок, технология, бизнес план изготовления хб перчаток с пвх покрытием

- Почему производство комбикормов — это выгодно. Производство комбикорма как бизнес: оборудование, экструдер, технология, бизнес план изготовления комбикорма в домашних условиях

- Особенности проекта по производству бумажных стаканчиков — аппаратура, сырье, бизнес план по изготовлению бумажной посуды

- Производство мясокостной муки: определение и свойства, источники сырья, технология, организация процесса, оборудование, применение, рентабельность бизнеса

- Способы регистрации. Как открыть ИП на двоих?

- Из чего делается пенобетон. Как выбрать оборудование для производства пеноблоков: цена, фото работы

- Бизнес-план стриптиз-клуба как результат деятельности команды профессионалов. Бизнес-план стриптиз-клуба. Сложности открытия стриптиз-клуба. Как открыть свой стрип-клуб

- В чем преимущества бизнеса по доставке воды. Бизнес по доставке воды: секреты, расценки и возможная прибыль

- Особенности и нюансы бизнес плана по производству щебня

Источник: bizkompass.com

Как открыть бизнес по фасовке круп

Если задуматься на минуточку и представить, сколько продуктов мы покупаем в расфасованном виде, то станет понятно, что без упаковки в наше время никак не обойтись. Фасовать можно как пищевой, так и непищевой товар. Мы решили остановить свой выбор на первом, так как продукты питания актуальны всегда.

Круг потенциальных покупателей, безусловно, зависит от вида товара, но чаще всего он довольно широк. Достаточно распространенной является фасовка круп, и, учитывая популярность здорового питания, выберем, к примеру, гречневую крупу как одну из самых полезных.

Средняя цена в Москве на гречневую крупу, расфасованную в мешки по 50 кг, — 17 руб., причем единовременная закупка может достигать 1 т. Для сравнения: цена за 1 кг крупы гречневой в Краснодарском крае при покупке от 1 тонны составляет около 13 руб. Однако закупка крупы вне Москвы потребует дополнительных затрат на перевозку, к тому же необходимо будет найти достаточно большое складское помещение для ее хранения, за аренду которого придется платить.

При выборе конкретного поставщика следует обратить внимание на соотношение цены и качества. Каждый решает сам насколько чистый продукт он хочет приобрести, каков процент колотых зерен, какова величина ядра и пр.

При этом не стоит забывать о том, что намного презентабельнее на витрине смотрятся упаковки с ровными и чистыми ядрами, а поставщик такого товара вызывает большее уважение у покупателей. Но опять-таки все зависит оттого, на какую группу клиентов будет ориентирован товар.

Этот вопрос, наверное, один из самых важных, ведь главное, чтобы товар «не залеживался» на складе, быстро раскупался. Ответ на него всегда будет индивидуальным и во многом зависит от региона. Для начинающих производителей наиболее реальными точками сбыта являются рынки и небольшие магазины «у дома». При большой производственной мощности можно выходить на сетевые магазины.

Для фасовки и упаковки сыпучих продуктов используют оборудование вертикального типа. Оно достаточно компактно, поэтому фасовочно-упаковочный цех можно разместить даже в очень небольшом помещении. Допустим, у многих хоть раз в жизни возникала идея о создании собственного маленького бизнеса в гараже, в буквальном смысле этого слова.

И действительно, лет 10–15 назад многие так и начинали — с подвалов и гаражей, но подобное обустройство не законно, ведь гаражи предназначены только для хранения личного транспортного средства. Также для оснащения цеха не подойдут дачные участки и квартиры или помещения, переданные в нежилой фонд, но находящиеся в жилых домах. Для легализации бизнеса необходимо создать юридическое лицо и зарегистрироваться в налоговой инспекции, а размещать цех по фасовке и упаковке пищевой продукции для начинающего предпринимателя оптимально в складских помещениях, имеющих специальное заключение санитарно-эпидемиологической службы о том, что они пригодны для хранения продуктов питания. Таким образом, идеально подойдут склады крупных фабрик и заводов, работающих с пищевыми товарами.

Главное, что потребует пристального внимания, — это выбор упаковщика. Как уже было сказано выше, для сыпучих продуктов обычно используют фасовочно-упаковочное оборудование вертикального типа. Оно может быть автоматическим или полуавтоматическим. Причем чем выше производительность оборудования, тем меньше срок его окупаемости.

Проверим это утверждение на конкретных примерах и рассчитаем рентабельность для полуавтомата и автомата. Стоит заметить, что при работе на очень высоких скоростях необходима четкая, отлаженная система логистики.

Для начинающего производства это достаточно сложная задача, и, по мнению специалистов, для начала оптимальным будет автомат с двухручьевым дозатором, обеспечивающим производительность порядка 30 уп./мин. Рекомендуем для фасовки круп использовать машины отечественного производства, они достаточно качественные и надежные. Упаковка сыпучих продуктов для производителей упаковочного оборудования — стандартная задача, уже давно отработанная до мелочей. В России есть несколько заводов, которые производят упаковочное оборудование вертикального типа: «Бестром», «ТЕКО», «Таурас-Феникс», «Сигнал-Пак», «Термопак» и «Нотис». Последний, кстати, выпускает высококачественное оборудование с самонастраивающимися дозаторами под массу дозы и тип продукта.

Однако для нашего производства мы выбираем оборудование НПФ «ТЕКО». Цены на автоматы и полуавтоматы у этого производителя значительно ниже, чем у конкурентов, а качество машин им не уступает. Покупать оборудование можно непосредственно в городе Миассе Челябинской области, а также и в Москве, через представительство.

Как правило, крупные компании-дилеры также и в Москве, через представительство торгуют по ценам самого завода, и за перевозку машины переплачивать не приходится. В случае же какой-либо неисправности в гарантийный и постгарантийный период сервисные службы компании-поставщика, находящиеся в вашем городе, помогут решить проблему поломки оборудования.

Пользоваться услугами дилеров в своем регионе, в штате которых есть сервисная служба, достаточно удобно, а ремонт и пуско-наладочные работы будут производиться в кратчайшие сроки. По сведениям ИА «Индустрия Питания», у НПФ «ТЕКО» есть представительства почти в каждом регионе России и даже в странах СНГ.

Несомненным преимуществом этого завода является широкий ассортиментный ряд. У «ТЕКО» даже есть оборудование, работающее от электропривода, что на современном упаковочном рынке — большая редкость.

Дело в том, что большинство фасовочно-упаковочных автоматов работают от пневматического привода, на сжатом воздухе, то есть для работы оборудования нужен компрессор, установка которого неизбежно влечет за собой дополнительные расходы на его покупку и высокий уровень шума. В случае, когда нельзя устанавливать оборудование с высоким уровнем шума, «ТЕКО» предлагает автоматы одно- и двухручьевые без пневматических элементов, для работы которых достаточно только сети 220 в. Конечно, пневматические элементы более надежны, потому что механическая система рычагов, работающая от электродвигателя, изнашивается быстрее, но зато такое оборудование стоит несколько дешевле, имеет большую производительность при одном и том же количестве ручьев и потребляет меньше электроэнергии.

Остановим свой выбор на автомате У-03 серии 054Э (исполнение 21) с электрическим приводом НПФ «ТЕКО». Так как это оборудование достаточно производительное, целесообразно укомплектовать его загружающим конвейером с бункером-питателем, посредством которого продукция будет поступать в приемный бункер упаковщика, а также отводящим транспортером, подающим готовые упаковки на стол-накопитель.

В принципе при такой производительности можно обойтись и без транспортеров, но в этом случае надо предусматривать оператора, который станет постоянно засыпать в бункер машины крупу (поднимать 50-килограммовые мешки на высоту свыше 2 м). Мы укомплектуем упаковщик подающим транспортером, а от отводящего откажемся, считая, что с отводом упаковок справится оператор. Таким образом, для работы на данном оборудовании достаточно одного сотрудника, который будет принимать готовые пачки. Также в цехе необходим грузчик, складирующий коробки и засыпающий продукцию в бункер-питатель транспортера. Фасуемый продукт — крупа — относится к пылящим продуктам, потому потребуется дополнительно оснастить упаковщик (как автомат, так и полуавтомат) специальным приспособлением для удаления пыли.

Большинство производителей фасует крупу по 800, 900 или 1000 г. Наиболее распространенный развес дозы — 900 г, это достаточно хорошо работающий маркетинговый ход, ведь визуально упаковки весом 900 и 1000 г практически не отличаются, а цена 900-граммовой пачки может не отличаться от килограммовой. Таким образом мы экономим на сырье.

Поэтому наш выбор падает на фасование по 900 г. Яркая упаковка вызывает больший интерес у потребителей, чем продукция в пленке без печати, тем более если производитель продукта еще не получил широкую известность. Поэтому мы рекомендуем сразу же задуматься над цветовым решением и т.д.

Практически во всех регионах можно найти фирмы, специализирующиеся на полиграфии, они помогут разработать дизайн и нанесут печать на пленку. Для сравнения: затраты на пленку без печати для одной упаковки составляют примерно 40 коп. (зависит от ширины, толщины и качества расходного материала, поставщика, страны-производителя и объемов единовременной закупки).

Расходы на пленку с печатью существенно выше, здесь кроме вышеприведенных параметров учитываются также область печати, количество запечатываемых сторон и используемых цветов. Себестоимость пакета с печатью может возрасти в несколько раз. К примеру, возьмем пакет, запечатанный с двух сторон, ширина пленки — 350 мм, ширина пакета — 160 мм, высота с учетом швов — 200 мм, красочность — 4+1 (СМУК+1 пантон), толщина пленки — 40 мкм. Стоимость расходных материалов на одну упаковку составит 63 коп. Из расходных материалов также понадобится гофротара для формирования транспортной упаковки.

В случае упаковывания крупы, которая имеет большую насыпную плотность, выбираем гофрокороба Т23 (профиль С), при количестве 10 тыс. штук одна коробка обойдется в 10 рублей. Таким образом, стоимость партии — 100 тыс. руб.

Для начинающих предпринимателей, привыкших контролировать свои расходы и заглядывающих в будущее, рекомендуем использовать для групповой упаковки термоусадочное оборудование. Пакеты с крупой будут обтягиваться специальной термоусадочной пленкой, которая, во-первых, не намокает, во-вторых — легче, в-третьих, обходится дешевле из расчета на одну упаковку — до 3 руб., в зависимости от толщины и ширины термоусадочной пленки.

Мы выбрали термоусадочный полиэтилен толщиной 80 мкм, шириной 600 мм для групповой упаковки по 10 пакетов и отечественное термоусадочное оборудование «Торгового дома «ПАКВЕРК» — полуавтомат «Эконом». Компания зарекомендовала себя на рынке в качестве надежного поставщика, а ее оборудование отличается отменным качеством сборки. Термоусадочное оборудование при установке упаковщика-полуавтомата для сыпучих продуктов за счет расходных материалов окупится примерно за полтора года, а при установке автомата — за 4 месяца при рабочей смене 10 часов. Итак, мы имеем все данные для расчета срока окупаемости нашего цеха. Сведем все данные в таблицы и результат!

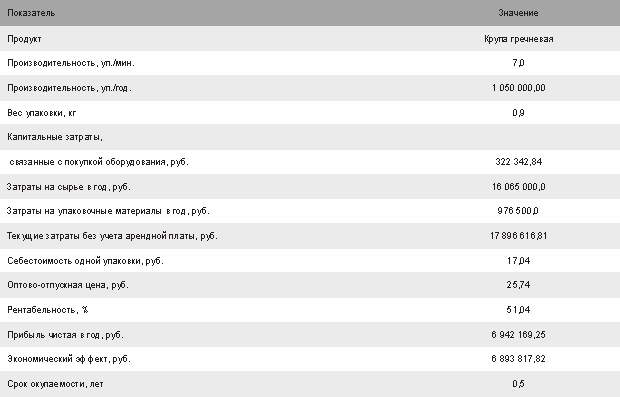

Таблица №1. Расчет экономических показателей при установке

- фасовочно-упаковочного полуавтомата для сыпучих продуктов, НПФ «ТЕКО»,

- термоусадочного полуавтомата «Эконом», ТД «ПАКВЕРК».

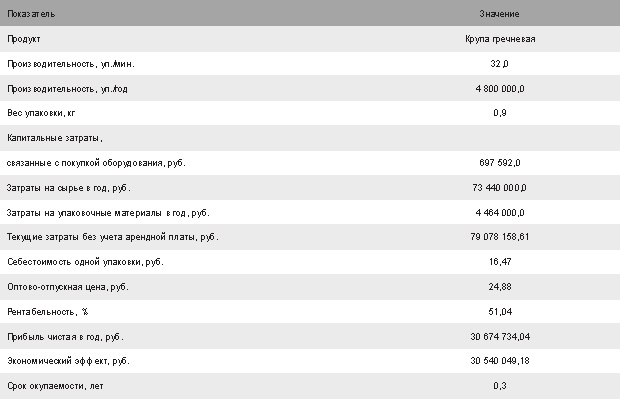

Таблица №2. Расчет экономических показателей при установке

- фасовочно-упаковочного автомата для сыпучих продуктов, НПФ «ТЕКО»,

- загрузочного транспортера для фасовочно-упаковочного автомата, НПФ «ТЕКО»,

- бункера-питателя для фасовочно-упаковочного автомата, НПФ «ТЕКО»,

- термоусадочного полуавтомата «Эконом», ТД «ПАКВЕРК».

Источник: upakovano.ru

Фасовка сыпучих продуктов

Многие ищут различные способы заработка денег, открыв хорошее дело, приносящий определенный фиксированный доход. Многие мечтают открыть свое собственное дело, однако, не могут выбрать именно то, которое подошло бы именно им и при этом приносило хорошую прибыль без лишних трудозатрат. Вот поэтому родилась мысль об открытии цеха по фасовке сыпучих продуктов в пакетики и сдачи их для продажи в розничные магазины.

Аппарат для фасовки сыпучих продуктов

Аппарат для фасовки продукции следует выбрать не полуавтоматический, где придется принимать участие минимум одному человеку, а полностью автоматизированный, где нужно будет просто заполнить дозатор и все. Фасовать можно будет любую сыпучую продукцию: рис, гречку, кукурузу, ячмень, манку и т.п.

Закупать продукцию стоит на оптовых складах по минимально низким ценам для получения большей прибыли. Желательно транспорт для транспортировки иметь свой или же покупать там, где имеется бесплатная доставка.

Примерные расчеты при ведении бизнеса по фасовке

За мешок 50 кг сыпучей продукции в среднем мы отдадим 850 рублей. 1 упаковка готовой фасованной продукции стоит 34 рубля, фасованные по 400 грамм. Кто дружит с цифрами легко посчитает, какую прибыль он получит при ведении данного бизнеса. За фасовку 50 кг сыпучей продукции мы получим 3750 рублей.

Вычитая стоимость за приобретенную продукцию 850 рублей и минус за саму упаковку с себестоимостью 20 копеек и затраченной электроэнергии, наша прибыль составит 2830 рублей за 50 кг фасовки продукции. Затраты времени на фасовку 50 кг продукции по 400 грамм составит максимум 7-10 минут. За 8 рабочий день вы успеете упаковать 4 тонны продукции, а это уже совсем другие деньги.

За фасовку 4 тонн продукции мы получим 226 400 рублей. Но 4 тонны нужно и реализовать, поскольку это 10 000 упаковок готовой продукции. За вычетом зарплаты 3 работникам по 20 тыс. рублей и другие расходы в месяц мы получим примерно 130 000 рублей.

По поводу персонала

Необходимо минимум 1 человека для работы и еще 2 для погрузки и развозке готовой продукции по магазинам и оптовым складам.

Еще варианты заработка на фасовке сыпучих продуктов

Также, возможно зарабатывать на предоставлении услуг по фасовке той или иной продукции. При этом вы просто берете заказ запускаете фасовочную машину. За 1 упаковку при этом вы будете брать примерно 50 копеек. Не трудно посчитать, что при фасовке 1000 пакетов заработаете 500 рублей. Это при том, что скорость фасовки оборудование до 25-30 упаковок в минуту.

Вам необходимо просто засыпать продукцию в дозатор, остальное автомат сделает сам.

Еще идеи бизнеса:

Идея на Рождество.

Бизнес идея на перевозках.

Видео фасовочный аппарат:

Источник: dengibusiness.ru