* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

О защите ног от холода и повреждений люди задумались еще очень давно. Сегодняшние, уже привычные для нас ботинки прошли путь в несколько тысяч лет от простейших, сшитых кусочков кожи, сплетенных сандалий и вырезанных деревянных ботинок до изделий, состоящих из множества деталей и требующих для изготовления целых фабрик. В чем-то современная обувь и ее далекие предки имеют много общего, только сегодня к сегодняшним экземплярам предъявляют повышенные требования: любой покупатель желает, чтобы обувь не только защищала стопы от повреждений и была удобной, но еще и отвечала последним веяниям моды и радовала глаз.

Хочу производить обувь под своим брендом. Часть 1. Начало задумки

Рынок

На сегодняшний день эксперты отмечают высокую зависимость Российского рынка от зарубежного производителя и импорта. При этом постоянное повышение цен на обувь из-за границы привлекает внимание потребителя к отечественному производителю. Для предпринимателя, планирующего открытие собственной обувной фабрики , это, очевидно, большой плюс. Наряду с этими процессами, маркетологи видят рост рынка и обещают к 2013 году достижения докризисного уровня 2008 года.

Технологический процесс

Как и каждый ботинок, выходящий с конвейера, производственный процесс имеет множество частей. На первом этапе в раскройном цехе, из полученной, уже выделанной кожи изготавливают составные части будущего ботинка. Обычно, число таких деталей составляет около 30 штук для одного изделия.

Их вырезают с помощью трафаретов (или резаков) и специального вырубочного пресса, устанавливаемого в цехе. Эта машина работает в нескольких режимах, устанавливаемых оператором. Установка режима зависит от толщины материала и высоты резака, в зависимости от режима меняется высота, с которой опускается пресс.

В этом же цехе вырезают и стельки для будущих ботинок, но уже с помощью другого пресса, специально предназначенного для такой работы. Вначале специальную ткань прессуют с двух сторон, формируя стельку, затем, отшлифовывают края. Потом, заготовки проклеивают резиновым клеем. Будущие теплые стельки проходят через еще один специальный пресс.

Следующий цех заполнен разметчиками, которые карандашом прорисовывают линии будущих швов. После нанесения разметки заготовки отправляют на обжиг, где края деталей подвергаются тепловой обработке, покраске, а затем шлифовке с помощью специальной машины для спускания краев, вследствие чего края становятся тонкими и пригодными для сшивания. Следующий цех – пошивочный.

Здесь, с помощью специальных машин, швеи сшивают кожаные детали для получения заготовок. После соединения деталей в заготовки вклеивают термопластичные вставки, благодаря которым форма ботинка дольше остается в первозданном виде.

Обувной бизнес по-казахстански/Современник LIVE (26.01.2019)

Эта вставки надеваются на металлическую ступню, разогретую до 150 градусов Цельсия, после чего, заготовку сразу же охлаждают при температуре в -20 градусов. Деформации заготовки на этом этапе так же препятствуют временные шнурки, вдеваемые в заготовку.

После всех основных операций по сшиванию заготовки, полученный полуфабрикат отправляется на обработку к так называемому «роботу-взъерошивателю». Эта машина подготавливает временную подошву для приклеивания настоящей резиновой подошвы, выравнивая и убирая пыль с поверхности.

На следующем этапе к заготовке приклеивают подошву, заранее «выпеченную» в специальной печи при температуре в 60 градусов. После этого с подошвы срезают ненужные остатки резины. После этого ботинок можно считать готовым. Его полируют овечьей шерстью, смазанной воском. Заключительный этап создания ботинка – вдевание шнурков. Этот процесс производится вручную.

Оборудование Сложность технологического процесса пошива обуви обуславливает необходимость большого числа специализированной техники.

Тренинговый центр онлайн за 120 000 руб. 12 ТРАНСФОРМАЦИОННЫХ ИГР, 35 ТРЕНИНГОВ.

ПОЛНОЦЕННАЯ ИНФРАСТРУКТУРА ДЛЯ РАБОТЫ

ОФЛАЙН + ОНЛАЙН. В стоимость входит комплект материалов для очного проведения 12 т-игр и 35 тренингов. Виртуальный бизнес-кабинет для проведения этих программ в онлайн-формате. Живое обучение. Поддержка в процессе работы. Подробнее

На сегодняшний день на рынке существует достаточное количество различных производителей оборудования для производства обуви различных видов. Мы не будем заострять внимание на производителях, уделяя его роли каждой машины в производстве.

Раскройных цех

В раскройном цехе необходимыми являются два вырубочных пресса для получения необходимых деталей будущего ботинка. Один из них выполняет работу, связанную с деталями для верхней части обуви, другой – для нижней и многослойных настилов.

Производство стельки

- Пресс для формирования стельки

- Машина для снятия фаски: эта машина отшлифовывает края стелек

- Машина для намазки клеем полустельки

- Гидравлический пресс для формирования теплой стельки (опционально)

- Машина для спускания краев деталей низа обуви

Заготовочный участок

На этом участке действуют четыре машины:

- Двоильно-ленточная машина: эта машина выравнивает детали верха, делая из толщину одинаковой.

- Машина для клеймения реквизитов: с ее помощью каждая пара обуви получает свой идентификационный номер.

- Машина для спускания краев деталей делает детали верхней части обуви более удобными для сшивания за счет утончения краев деталей.

- Машина для дублирования деталей верха, подкладки и термоклейких материалов.

Пошивочный участок

Как ясно из названия на этом участке осуществляется соединение подготовленных деталей в заготовку. Для этого процесса необходимы:

- Пошивочный конвейер

- Специальные швейные машины

- Установка для намазки клеем (в случае, если какие-то детали будут склеиваться)

- Машина для вставки подноска

- Машина для загибки краев деталей

- Машина для разглаживания заднего шва

- Машина для формовки союзки (Кожаная нашивка на носок и подъём сапога, а также передняя часть заготовки обуви словарь Ожегова)

Сборочный участок

- Машина для прибивки стельки

- Машина для формирования и подформовки союзки

- Машина для формирования задников

- Машина для затяжки

- Машина для увлажнения

- Проходное сушило

- Охладительный тоннель

- Машина для обдува

- Машина для взъерошивания

- Машина для отметки

- Термоактиватор клеевых пленок

- Пресс для приклеивания швов

- Машина для снятия обуви с колодок

- Машина для разгладки голенища

- Машина для полировки и чистки

Различные машина и модели машин представлены у производителей: Atom, Banf, Camoga, Cerim, Comelz, Durcopp Adler, Ecom, Elettrotecnica, Iron Fox, Knaoz, Matic ? Verdi, Mav, Mec-Val, Neve, Obe, Officina Meccanica, Pfaff, Rachioni, Selmac, Sicomec, Silpar, Volonte и других. Все они имеют представительства в России.

Однако, доставка оборудования, как правило, производится строго под заказ. С этим связана недоступность ценовой политики производителей оборудования в широких источниках информации. Поэтому цену той или иной машины придется узнавать у поставщиков в ходе заказа или в качестве консультации.

Сырье

Основным материалом для изготовления качественной обуви является кожа. Натуральную кожу для обувного производства предлагает московская фабрика «Роннон». Кроме этого, существует множество кожевенных производств по всей стране. В их числе: Осташковский кожевенный завод (Тверская область), завод «Русская кожа» (Рязань), Смиловичский кожевенный завод и другие.

Как правило, закупки исчисляются в тоннах. При этом самый распространенный минимальный заказ составляет 1 тонну, но есть фабрики, готовые на минимальные заказы от 300 килограмм. В зависимости от вида, стоимость кожи варьируется:

- от 100-180 рублей за квадратный метр (кожа крупного рогатого скота)

- от 50 – 150 рублей за квадратный метр (замша)

- от 100 рублей за квадратный метр (перфорированная кожа)

Химические материалы для производства обуви предоставляет компания Титрус. Среди химических материалов: отделочные материалы: финишная отделка, жидкости, крема, масла, средства для обработки краев и швов, клеи, реактивы для подготовки поверхности для приклейки, жидкие полиуретаны для производства подошв, краски. Цены нужно уточнять у поставщиков.

Упаковка

Коробки для обуви производятся на специальных фабриках, занимающихся различными упаковками, готовых изготавливать упаковку специально для вас с указанием бренда или названия завода. Среди таких производителей в нашей стране: «Планета упаковки», «Антэк», «Iris Pack» и другие.

Организация производства

Фабрика необходимо должна располагать достаточными площадями для установки оборудования и удобной работы операторов. Требуемая площадь фабрики с учетом цехов, складских помещений и офисного отдела может составлять до 7 тысяч квадратных метров.Что касается операторов, далеко не все машины имеют автоматический режим, поэтому, рабочие станка потребуются почти на каждую машину. Для постоянного, беспрерывного производства понадобится такое количество операторов, которого будет достаточно для работы производства в две смены. В среднем, для работы на производстве потребуется около 250 человек.

К фабрике должны быть подведены все необходимые коммуникации: электричество, газо- и водопровод, телефонизацию. Необходимо учесть нагрузки, в частности электрическую нагрузку, которая, за счет работы станков может составлять до 50 кВт.

Сертификация

Сертификация обуви для взрослых является процессом добровольным, для детей – обязательным. Производимая обувь для взрослых подлежит обязательному декларированию. Обувь, предназначенная для носки, кроме спортивной, национальной и ортопедической должна соответствовать ряду ГОСТов. Получить сертификат соответствия и декларацию имеет возможность только обув без производственных повреждений, одинакового размера в парах, с правильно соединенными деталями и т.д. Вся обувь в Российской Федерации подлежит санитарно-эпидемиологическому контролю.

Сбыт

Как и во многих других случаях производства продуктов широкого потребления, наилучшим вариантом для реализации обуви будет заключение договоров с крупными российскими сетями типа Эколас, Терволина, Аты-баты и другими. Таких сетей сейчас достаточно много, главное, чтобы у вас был товар, достойный внимания потребителя.

Инвестиции

Согласно расчетам экспертов, вложения, требуемые для создания обувной фабрики с нуля, составляют около 180 млн. рублей. При этом с учетом внутренней нормы доходности в 48%, срок окупаемости составит до 4 лет.

Источник: www.openbusiness.ru

Как открыть производство обуви: советы и рекомендации

Открыть производство обуви – это задача, требующая серьезной подготовки и долгосрочных инвестиций. Но если у вас есть стартовый капитал и желание развивать свой бизнес, то в перспективе это может оказаться очень прибыльным делом. В данной статье мы рассмотрим основные шаги и рекомендации, которые помогут вам открыть производство обуви.

Шаг 1: Исследуйте рынок

Первым шагом перед открытием производства обуви должно быть изучение рынка. Это позволит определить потенциальный спрос на вашу продукцию, а также выявить конкурентов и их стратегии. Обратите внимание на такие моменты, как:

- Сегмент рынка. Какие виды обуви пользуются наибольшим спросом? Кто является вашей целевой аудиторией?

- Типы конкурентов. Какие фирмы уже занимаются производством обуви? Каковы их преимущества и недостатки? Что можно запозаимствовать у успешных компаний?

- Тренды в области моды. Какие стили и дизайны обуви сегодня пользуются наибольшим спросом? Что будет актуально через год или два?

Шаг 2: Определите виды продукции

На следующем этапе необходимо определить, какие виды обуви вы будете производить. На это может повлиять множество факторов, например, спрос на рынке, конкуренты, технические возможности вашего предприятия и т.д. Различные виды обуви имеют свои особенности и требования к производству. Вот некоторые из них:

- Кроссовки или кеды. Это очень популярный вид обуви, который подойдет для людей, которые занимаются спортом или просто любят активный отдых. Кроссовки должны быть легкими, удобными и хорошо дышащими.

- Ботинки. Это более традиционный вид обуви, который подходит для ежедневной носки или для работы в офисе. Ботинки должны быть удобными, надежными и хорошо защищать ногу от холода и влаги.

- Сандалии. Этот вид обуви подходит для летнего сезона и пляжного отдыха. Сандалии должны быть удобными и хорошо дышащими, а также иметь прочную подошву, чтобы защитить стопу от острых предметов на пляже.

Шаг 3: Определите структуру производства

После того, как вы определились со видами продукции, необходимо решить, как будет устроено производство. Существует несколько типов структур производства, которые можно выбрать:

- Собственное производство. Это означает, что вы будете производить обувь самостоятельно, имея свою фабрику или производственную площадку. Этот вариант требует значительных инвестиций, но позволяет полностью контролировать качество продукции и подстраиваться под потребности рынка.

- Контрактное производство. При этом вам необходимо будет найти поставщика, который будет производить обувь для вас на условиях контракта. Это может быть более экономически выгодным вариантом, особенно если у вас нет достаточного капитала для собственного производства. Однако, при таком подходе вы можете столкнуться с проблемами контроля качества и своевременной доставки готовой продукции.

Открытие мебельного цеха: 7 ключевых шагов к успеху в 2023 году

Шаг 4: Разработайте бизнес-план

После того, как вы определились с видами продукции и типом производства, необходимо составить бизнес-план. В нем должны быть указаны следующие пункты:

- Описание продукции. Дайте подробное описание каждого вида обуви, который вы будете производить.

- Анализ рынка. Проанализируйте спрос на вашу продукцию, конкурентов и тренды в области моды.

- Маркетинговая стратегия. Определите, как вы будете продвигать вашу продукцию на рынке: через интернет-магазины, рекламные кампании или партнерские программы с магазинами.

- Финансовый план. Составьте детальный план доходов и расходов на первые 3-5 лет работы предприятия, включая затраты на производство, аренду помещения, оплату труда и рекламу.

Шаг 5: Получите необходимые лицензии и разрешения

Перед тем, как начать производство, вам необходимо получить все необходимые лицензии и разрешения от соответствующих органов власти. Это может включать в себя лицензии на производство, сертификаты соответствия и другие разрешительные документы.

Шаг 6: Наймите персонал и запустите производство

Когда у вас есть бизнес-план, необходимые лицензии и разрешения, вы можете приступить к найму персонала и запуску производства. На этом этапе важно обратить особое внимание на качество продукции и плавный запуск производства, чтобы избежать ошибок и задержек в работе.

В заключение, открытие производства обуви – это сложный, но очень интересный и перспективный бизнес. Следуя рекомендациям выше, вы можете сделать первые шаги на пути к созданию успешного предприятия.

Источник: delaibiznes.ru

Как в Сибири делают обувь, которая продается по всей стране. Но зарплаты там меньше, чем у китайцев, в 2–3 раза

Человеку, который всю свою трудовую жизнь работает в офисе, зачастую трудно представить, что где-то совсем рядом с ним живут люди, которые каждый день идут к станку в самом прямом смысле этого слова. В годы Россия, конечно, потеряла значительную часть предприятий, но на их месте появилось немало новых, некоторые из которых работают уже третье десятилетие. Обозреватель НГС Стас Соколов побывал на одном из них — обувной фабрике , которая за время работы выпустила столько ботинок и кроссовок, что хватило бы обуть почти всю страну.

Почему S-TEP и кому он принадлежит сейчас

Обувная фабрика в Бердске основана Ильей Тепером (отсюда и название) еще осенью 2000 года и занимает три этажа одного из бывших цехов завода «Вега» — некогда крупнейшего промышленного предприятия этого города. У была хорошая репутация, но слабая известность. Предприятие было сосредоточено на производстве, в то время как конкуренты активно развивали фирменные розничные сети. Рынок так устроен, что если ты умеешь хорошо продавать, то уже не так важно, где и кто производит твой товар. В 2015 году Илья Тепер согласился продать бизнес компании «Обувь России» (ОР — основной розничный бренд «Вестфалика»), которая как раз пошла по первому пути — развивала собственную торговую сеть, а саму обувь к тому времени в значительной степени шила уже на сторонних предприятиях.

Сейчас бердская фабрика — основная собственная промышленная площадка ОР (на ее первой площадке в Дзержинском районе преимущественно делают колодки и какие-то отдельные модели). Новый владелец решил сохранить бренд , значительная часть обуви производится здесь под этой маркой. Но также предприятие делает модели под собственными брендами ОР и выполняет заказы для других торговых сетей — просто как промышленная площадка.

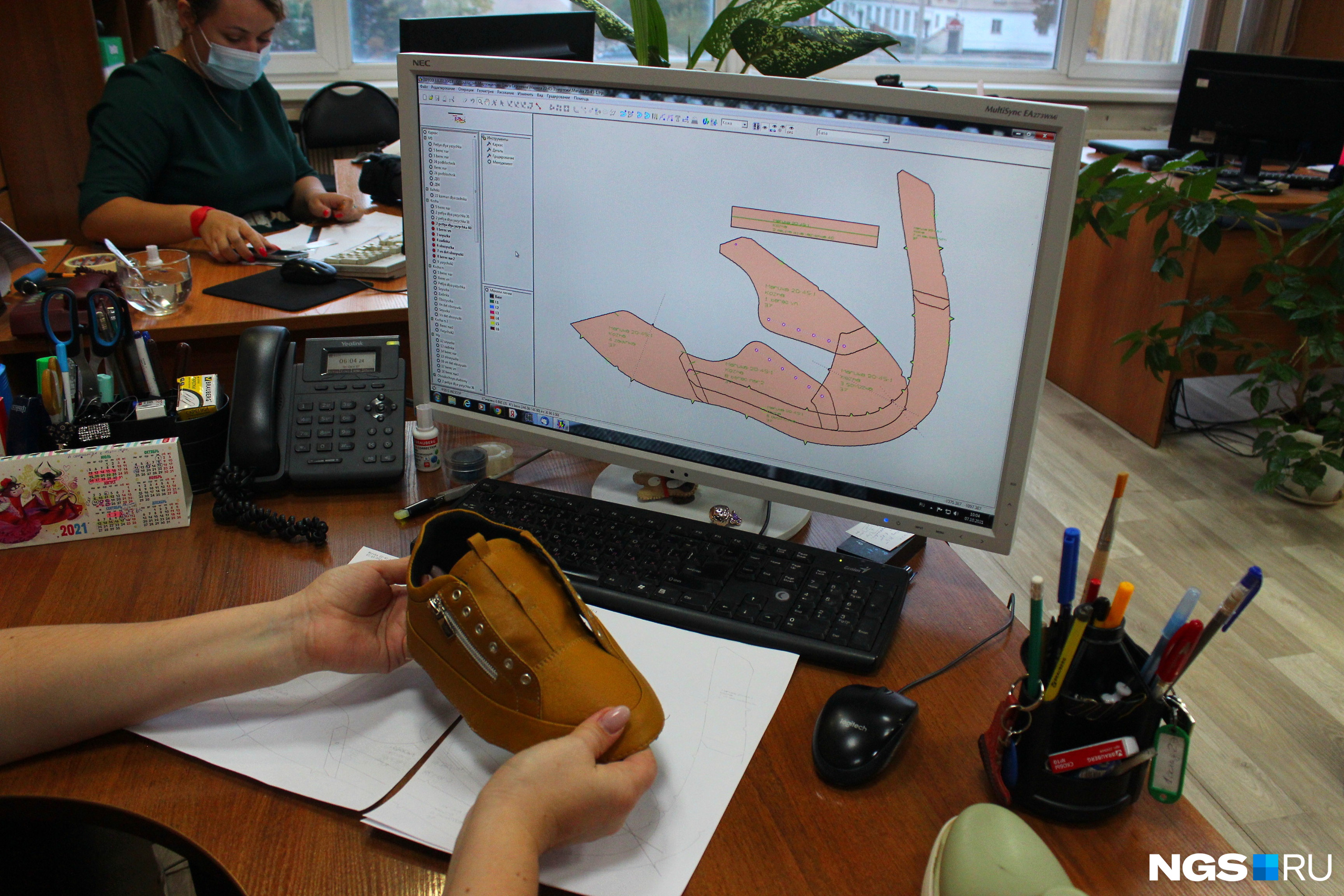

От эскиза до полки

Фабрика сама разрабатывает свои модели. На первый взгляд, это кажется естественным, но в реальности делают это далеко не все. В мире давно существует разделение труда, и любую операцию можно заказать специализированной компании — в том числе и дизайн. Самостоятельная разработка — довольно дорогостоящий процесс, но компания сознательно оставила его в своих руках, говорит генеральный директор «Обуви России» Сергей Юнг. В одной паре обуви может быть больше сотни элементов, и без углубленного понимания того, как вся эта конструкция устроена, что-то оперативно поменять в ней нереально.

Дело в том, что в российских условиях мало сделать ботинки привлекательными для покупателей внешне и достаточно прочными. Предприятие из Сибири вряд ли сможет продать миллионы экземпляров одной модели. Значит, модель должна быть такой, чтобы ее покупали в течение нескольких лет, не уставая от однообразия. Это достигается в том числе варьированием цветов и материалов отдельных деталей.

Производство на фабрике разбито на три стадии. На первой из кожи (и каких-то других материалов) вырезаются отдельные детали. В том случае, если серия большая или просто какая-то деталь нужна в большом количестве, для нее делают стальную сменную форму — и уже этой формой на прессе вырезают нужный силуэт. Эта работа требует более высокой квалификации, поскольку именно от выполняющего ее человека зависит, сколько деталей получится из одного куска материала.

Для более редких элементов целесообразней применять автоматику. Программируемый станок не только сам может вырезать деталь любой формы, но и распределяет загруженные в его память фигуры по куску кожи так, чтобы использовать его по максимуму.

После того как детали вырезаны, у них обрабатывается кромка и приклеивается слой ткани, который будет «армировать», сопротивляться деформациям, вызванным влагой и напряжением во время носки. Это дополнительная операция, которую делают не везде, поскольку во время покупки ее просто не видно. Да и проявиться такое армирование может просто не успеть, если швы начнут расходиться уже через год-другой или человек просто купит новую, более модную обувь.

Полностью готовые к сборке детали поступают в следующий цех, где из них начинают собирать уже верх обуви. Операции разбиты на этапы: по сути это конвейер, где каждый выполняет ограниченное количество простых операций.

Чтобы еще упростить задачу, производители оборудования давно придумали полуавтоматические швейные станки, где оператору нужно только вложить детали в специальную заранее подготовленную кассету, а автоматика потом выполнит все необходимые швы. С одной стороны, это повышает качество, с другой — позволяет принимать на работу людей без специальных навыков и знаний.

Постепенно набор отдельных элементов превращается в уже почти готовое изделие, которому не хватает по сути только одной детали — подошвы. Она появится на следующем этапе.

Подошвы не приклеиваются к остальной части ботинка, а в буквальном смысле отливаются из жидкой смеси в специальном циркулярном станке. В результате материал верха оказывается внутри подошвы — это существенно повышает надежность конструкции.

Дальше остаются уже детали. Нужно обрезать оставшиеся после отливки ошметки, осмотреть ботинок на возможные дефекты и упаковать в коробки. В этом виде обувь уже поедет в магазины. Ближайший расположен на первом этаже фабрики, но вообще сделанную здесь обувь можно встретить далеко от Новосибирска. Отдельные модели шьет, например, для крупной столичной сети магазинов, где ботинки, на которых честно написано место производства, стоят на полках вместе с обувью такой же марки, сделанной в Китае.

Тапочки с миньонами и болотные сапоги

Кроме обычной повседневной обуви, на фабрике делают сандалии, сабо (разновидность простой летней обуви) и сапоги из этиленвинилацетата (ЭВА). Этот материал довольно пластичен, ему можно придать любую форму, при этом он хороший термоизолятор. Так что одновременно его используют как для легкомысленных летних сланцев, так и для мощных сапог с утеплителем, которые покупают рыбаки и охотники.

Для серьезной зимней обуви у компании есть собственный отдельный бренд Pioner (не все понимают, что это от начала и до конца российская марка), а вот в летней коллекции в этом году помимо собственной марки All.Go здесь выпускали обувь по лицензии американской компании Universal Pictures. Лицензия обошлась недешево, и от точно таких же тапок собственной марки новинку отличает только яркий желтый цвет и фигурки миньонов (герои популярного мультфильма «Гадкий я»), но на полке такая продукция, конечно, сразу выделяется.

Обувь из ЭВА вообще дает богатые возможности для подобных коллабораций. Фабрика делает тапки с самой разной символикой — от хоккейной команды «Сибирь» до бренда производителя резиновых лодок, который эту обувь просто добавляет в комплект покупки в качестве ненавязчивого, но полезного презента.

Чего не хватает обувщикам

Когда «Обувь России» покупала бердское предприятие, в компании говорили, что хотели бы увеличить мощность фабрики с тогдашних 500 тысяч пар в год до одного миллиона. Сегодня фабрика делает чуть больше 200 тысяч пар. И по загрузке цехов, в которых удалось побывать, видно, что здесь может трудиться как минимум вдвое больше работников.

— Мы в России так успешно занимались импортозамещением, что по сравнению с 2014 годом производство обуви у нас не выросло, а, наоборот, упало, — не без грусти признаёт генеральный директор «Обуви России» Сергей Юнг.

При этом вроде бы конъюнктура на стороне российских производителей. Стоимость труда в Китае в последние десять лет существенно выросла. Сейчас найти там квалифицированного работника на обувное производство дешевле чем за 1000 долларов в месяц уже нереально, говорит Юнг. На бердской фабрике люди на руки получают сейчас (в зависимости от квалификации) 25–40 тысяч рублей. При таком соотношении, казалось бы, в Сибири должны уже вовсю строиться новые предприятия и расширяться старые.

Но не всё так просто. Услуги китайских фабрик стали дороже, но работают они по-прежнему более эффективно. Нынешнее производство там практически полностью сформировалось уже в рыночных условиях, когда никто не пытался удержать предприятия, которые делали бы всё сразу (так было в СССР) с десятками тысяч сотрудников. Производства там строились специализированными кластерами, где в одном месте собирались сразу много независимых друг от друга предприятий, которые выпускают любые комплектующие: фурнитуру, обработку кожи, нитки, а также станки и оборудование.

— Если нужно, их обувщики могут буквально в соседние ворота постучаться и купить всё необходимое. А мы любую мелочь можем ждать месяцами, — сетует Юнг.

Раньше ситуацию отчасти исправляли мигранты, для которых и невысокие российские зарплаты были очень привлекательными. В прошлом году многим пришлось уехать домой, и даже если они возвращаются в Россию, то едут сейчас в европейскую часть страны. Потому что дворником в столице можно заработать больше.

На осторожное предложение поднять зарплату на своем предприятии Сергей Юнг отвечает в таком духе, что он бы с радостью, но для начала хотелось бы, чтобы выросли доходы в стране в целом. Так, чтобы вслед за этим ростом можно было бы поднять и цены. Но пока процесс скорее обратный.

В результате производители действительно уходят сейчас из Китая, но не в Россию, а, например, в Узбекистан, где стоимость труда еще ниже российской.

Одно радует: перекос в национальной логистике позволяет тем сибирским производителям, которые могут что-то поставлять в европейскую часть страны, экономить на перевозках. Потому что фура с грузом, идущим из Москвы в Новосибирск, обойдется в 300 тысяч рублей, а в противоположном направлении уже 100 тысяч. К сожалению, везти из Сибири фурами пока особенно нечего.

Это позволяет, в частности, активно осваивать новые каналы продаж. Обувь хорошо продается на Wildberries, говорит Юнг. На этом маркетплейсе сейчас действительно 60 предложений этого бренда. Зимние ботинки и полусапожки бердской фабрики стоят там более 12 тысяч рублей, за эту цену тут же можно с небольшой скидкой купить аналогичную обувь бренда ECCO.

Сам руководитель «Обуви России» уверен, что ничуть не хуже. Но чтобы убедить в этом еще и покупателей, придется постараться. А здесь силы глобального бренда, пусть и крупного, но всё же только российской компании, неравны. Не говоря уже о том, что потратить такую сумму на обувь в принципе по силам сегодня далеко не всем.

При зарплате в те же 30 тысяч рублей (из которых придется вычесть коммуналку и, не дай бог, ипотеку) человек, скорее всего, вынужден будет предпочесть ботинки от какого-нибудь обувного дискаунтера. Которые, конечно, хуже на вид и едва ли выдержат более чем один сезон, но прямо сейчас будут стоить вдвое (а то и втрое) дешевле.

Но Сергей Юнг убежден в том, что делать недешевую, но добротную обувь правильно стратегически. Соревноваться с «одноразовыми» ботинками, сделанными в странах, которые еще беднее России, — это путь в никуда. Расстраивают его не покупатели, а чиновники.

— На всяких конференциях важные люди из министерств и региональных правительств нас постоянно спрашивают: «Как вам помочь?» И я всегда отвечаю: ходите в обуви и одежде российского производства, не стесняйтесь этого. Это будет лучшей рекламой. А то у нас кого ни посмотри — все в импорте, — говорит руководитель «Обуви России».

Фабрика S-TEP входит в состав группы компаний «Обувь России» (OR Group), главным предприятием которой является публичное акционерное общество «Обувь России». Основной владелец — основатель компании Антон Титов (50% акций). По данным «Контур.Фокус», еще по 0,01% бумаг компании принадлежат двум физическим лицам, остальные находятся в свободном обращении на Московской бирже.

По данным заверенной годовой отчетности компании, общая капитализация ПАО сейчас составляет 2,79 миллиарда рублей. Выручка в 2020 году — 10,8 миллиарда рублей, чистая прибыль — 563 миллиона рублей. Компания включает 796 магазинов под брендами Westfalika, «Пешеход» и пр. А также развивает бренды спортивной одежды S-TEP, All.Go и Snow Guard и владеет двумя обувными фабриками в Новосибирской области.

Источник: ufa1.ru