Для СРС. Тема «Производственная система: элементы, цели и сущность функционирования» Вопросы: 1. Производственная система, ее элементы 2. Функциональные подсистемы предприятия 3. Законы организации производственных систем ?№1 Системой называют совокупность взаимосвязанных элементов, предназначенную для достижения определенной цели. Система находится в постоянном взаимодействии с внешней средой, которая представляет собой совокупность всех объектов, изменение свойств которых влияет на систему, а также тех объектов, чьи свойства меняются в результате поведения системы. Существование и функционирование систем обусловлено рядом закономерностей: целостностью, интегративностью, коммуникативностью, иерархичностью, осуществляемостью и др.

Рекомендуемые материалы

Исследовательская работа — Анализ маркетинговой деятельности АО «АЛЬФАСТРАХОВАНИЕ»

оценка имущества и бизнеса

Финансовый менеджмент

Разработка плана маркетинга ПАО Авиакомпания «Сибирь» («S7 Airlines»)

Колебания линейной системы с одной степенью свободы

Теоретическая механика

О системе 5С — простыми словами

699 290 руб.

Разработка плана маркетинга ПАО «ГМК «Норильский Никель»

Приложение определенного интеграла

Математический анализ

500 290 руб.

Производственная система (ПС) представляет собой особый класс систем, состоящий из трудящихся, предметов и орудий труда и других элементов, необходимых для функционирования системы, в процессе чего создается продукция или оказываются услуги. Всю ПС можно рассматривать как сложный объект, состоящий из более простых подсистем, образующих иерархичные подразделения, например: Рабочее место → производственный участок → цех →производство → отрасль и т.д.Элементами ПС являются работники и материальные объекты (труд, орудия и предметы труда, технология и организация производства). Взаимодействие этих элементов определяет структуру ПС – совокупность элементов и их устойчивых связей, обеспечивающих целостность системы и тождественность ее самой себе, т.е. сохранение основных свойств системы под воздействием различных внешних и внутренних изменений. Например, структуру ПС можно изобразить следующим образом:

| Вход | Производственная система | Выход | |

| Заказы по объему номенклатуры и качеству продукции | Элементы производства | Функциональные подсистемы | Готовая продукция, объем номенклатура, качество |

| Ресурсы | Средства труда | Подсистема производственных процессов | |

| Директивные ограничения | Предметы труда | Подсистема состава элементов | |

| Труд | Подсистема производственной инфраструктуры |  | |

| Подсистема управления | ||

| Производственная структура | Организационная структура управления | ||

| Обратная связь | Обратная связь |

Производственные системы, как и другие образования, имеют ряд особенностей, отличающих их: 1. целенаправленность – способность производить необходимую продукцию (оказывать услуги) 2. полиструктурность – одновременное существование в ПС нескольких взаимозависимых и взаимодействующих подсистем, где каждый элемент системы входит одновременно в несколько подсистем и функционирует в соответствии с их требованиями. 3. сложность, обусловленная наличием в ПС нескольких элементов, а также вышеперечисленными свойствами и большим количеством протекающих в ней процессов.

Что такое бизнес-система ЕВРАЗа?

4. разнообразие ПС в зависимости от особенностей организации каждой из них (вида продукции, ритмичности, специализации, концентрации, масштабов деятельности и др.) 5. открытость – то есть существование материального, энергетического и информационного обмена между системой и внешней средой, а также между подсистемами. Кроме того, определенные свойства появляются у ПС в процессе их проектирования и совершенствования: 1. результативность – способность эффективно (в нужном объеме и нужного качества) создавать продукцию обеспечивается организацией ПС.

2. надежность – устойчивое функционирование, способность локализовать и устранять возникающие отрицательные последствия изменений внешней и внутренней среды. Обеспечивается внутрисистемными резервами, системой управления и кооперацией с другими ПС 3. гибкость – возможность приспосабливаться к изменениям внешней среды с улучшением выпускаемой продукции.

Обеспечивается свойствами элементов системы и внутрисистемными резервами. 4. управляемость – допустимость временного изменения процесса функционирования в желательном направлении под влиянием управляющих воздействий. Обеспечивается внутрисистемными резервами и расчленением системы на независимые подсистемы, а также ограничениями размеров системы.

5. долговременность – способность в течение длительного времени сохранять результативность. ?№2 Любое предприятие можно рассматривать как социально – экономическую систему, состоящую из подсистем, а эти подсистемы можно классифицировать по трем группам: o иерархические подсистемы o функциональные подсистемы o кибернетические подсистемы с точки зрения иерархии, на предприятии как системе можно выделить следующие подсистемы: o предприятие o производство o цех o участок o рабочее место.

Каждая ступень иерархии может подразделяться на подсистемы функционального характера в зависимости от осуществляемых в них функций. Каждая функциональная подсистема осуществляет определенный вид деятельности, преследуя самостоятельные цели.

Выделяют 4 вида функциональных подсистем: 1. подсистемы производственных процессов: техподготовка производства, основные производственные процессы, обеспечение качества продукции, организация живого труда. 2. подсистемы элементов производства: основные производственные фонды, предметы труда, кадры 3. подсистемы производственной инфраструктуры: техобслуживание и ремонт ОПФ, энергетическое обеспечение производства, транспортное обслуживание, складское и тарное хозяйство, материально – техническое обеспечение производства, сбыт готовой продукции 4. подсистемы управления предприятием: технико – экономическое планирование, финансирование, бухучет, научно – техническое развитие, социальное развитие и т.д.

В то же время каждая иерархическая и функциональная подсистема является и кибернетической системой, то есть имеет объект и субъект управления, связанные между собой каналами связи. Функциональные подсистемы можно группировать и другими способами, например, для достижения отдельных целей предприятия все однородные элементы и связи объединяют по функциональному содержанию в такие подсистемы: техническая, технологическая, организационная, социальная.

?№3 Как и любое образование ПС образуются и действуют на основе общих и частных законов. По законом организации ПС понимают необходимое, существенное, устойчивое отношение между элементами ПС, а также между этой системой и внешней средой. Все законы ПС образуют собой единое целое образование, внутри которого они тесно связаны и взаимозависимы. Можно выделить 2 группы законов: законы статического существования ПС и законы развития ПС.

| Законы статического существования производственных систем | Законы развития производственных систем |

| 1. закон соответствия ПС целям перед ними поставленными (обусловлен целенаправленностью ПС) Следствия: 1.1 разработка системы целей, подцелей и путей их достижения 1.2 необходимость оценки результатов путем измерения степени достижения целей и подцелей 1.3 непрерывность функционирования ПС обусловлена необходимостью постоянного движения изменяющихся целей и повышения эффективности производства | 1. Закон инерции ПС отражает объективное свойство систем сохранять свое состояние, до какого – либо воздействия среды. Следствия: 1.1. управление ПС можно представить как способ преодоления внутренних противоречий (возникших отклонений, проблем) 1.2. необходимость прогнозирования динамики способов достижения поставленных целей ПС (прогнозирование улучшения качества, структуры ассортимента, изменения научно – технической базы и т.д.) |

| 2. закон соответствия организации Пс внешней среде (обусловлен открытостью и адаптивностью) Следствия: 2.1 соответствие экономическим законам общества 2.2 соответствие государственному устройству в вопросах права, законов, норм и т.д. 2.3 соответствие системе более высокого ранга 2.4. соответствие уровню специализации и кооперации во внешней среде 2.5. экологическое соответствие внешней среде (уровень производственных выбросов) | |

| 3. закон соответствия элементов ПС друг другу. Следствия: 3.1 соответствие технологического процесса используемому сырью и выпускаемой продукции 3.2. соответствие всех подсистем друг другу и системе в целом 3.3 соответствие оборудования технологических процессов и квалификации работников 3.4 соответствие каждого элемента системы выполняемой функции 3.5. соответствие форм организации производства виду выпускаемой продукции и размеру партии изделий | 2. закон эластичности ПС, т.е. способности деформироваться и изменяться с течением времени с изменением условий. Следствия: 2.1 эластичность элементов ПС 2.2. необходимость уменьшения влияния изменений внешней среды на которые должна реагировать ПС |

| 4. закон соответствия связей элементов ПС их свойствам и сущности системы. (связи взаимодействия, материальные, информационные и другие связи) Следствия: 4.1 упрощение связей 4.2. эластичность связей, что позволяет обойти неработоспособные элементы 4.3. взаимное соответствие структур управления и управляющих подсистем во всех подсистемах и системе в целом. | 3. закон непрерывности совершенствования ПС, обусловлен изменениями внешней среды и целями системы. Следствия: 3.1. саморазвитие ПС путем совершенствования кадров, техники, технологии и т.д. 3.2. реконструкция ПС (существенное ее преобразование) в соответствии с изменениями внешней среды и создание новой ПС с использованием элементов старой ПС. |

| 5. закон резервов в Пс. (обусловлен необходимостью компенсации отклонений в работе ПС) Следствия: 5.1. взаимозаменяемость различных видов резервов ( организационных, ресурсных, интенсивно — экстенсивных) 5.2. выбор самых эффективных видов ресурсов Бесплатная лекция: «2.1 Генерирование отрезка прямой» также доступна. 5.3. соответствие размещения резервов местам возникновения потребности в них, их конкретная направленность 5.4. оптимизация ресурсов по величине каждого из видов | |

| 6. закон устранения избыточности, т.е. каждая ПС должна быть завершенной и отграниченной от других систем минимальными связями Следствия: 6.1 создание такой структуры ПС, которая позволяет достичь поставленные цели и имеет четкие и ограниченные связи с внешней средой, не включает в себя лишних подсистем и элементов 6.2. постоянная рационализация структуры ПС, т.е. ее упрощение для эффективного достижения поставленных целей. |

Источник: studizba.com

Производственная система на примере TPS

Производство — процесс изготовления товаров или предоставления услуг для потребителей. Это процесс, который использует нематериальные ресурсы, такие как идеи, творчество, исследования, знание, мудрость и т. д. Обычно, это ручной, механический или химический процесс, который преобразует полученные на входе материальные ресурсы, такие как сырье, полуфабрикаты или комплектующие в готовую продукцию или товар, имеющие ценность для потребителя.

В производственном процессе используются помещения, производственное оборудование и инструменты, людской труд, различные ресурсы — вода, электроэнергия, расходные материалы. В производственный процесс включены процессы обработки заказов, закупки сырья и материалов, складирования, транспортной логистики и т. п. Все эти процессы можно объединить в производственную или перерабатывающую подсистему.

Производственный процесс не может существовать без управляющего и вспомогательных (поддерживающих) процессов, которые имеют ценность только для самого предприятия. Вспомогательные процессы, например, обслуживание оборудования или IT-структуры предприятия, управление персоналом.

Таким образом, производственная система может быть определена как:

«Совокупность методов, процедур и планов, включающая в себя все функции, необходимые для переработки информации и сырья на входе в готовые товары/услуги на выходе».

Если планы не выполняются, намеченные цели не достигаются, значит, производственная система не работает.

Производственная система Toyota

Производственная система Toyota (TPS), погруженная в философию «полной ликвидации всех потерь», охватывает все аспекты производства для достижения максимальной эффективности. К потерям относят все, что не добавляет ценности для потребителя: потери из-за ожидания, ненужной транспортировки, лишних запасов, лишних этапов обработки, перепроизводства и брака. Все эти потери переплетаются друг с другом, создавая еще больше потерь, что, в конечном счете, отрицательно влияет на управление самой корпорацией.

Производственная система Toyota восходит своими корнями к автоматическому ткацкому станку Сакичи Тойода (1867-1930), который является автором одной из основополагающих концепций системы «Дзидока» (Jidoka) – производство высококачественной продукции.

TPS развивалась и дополнялась на протяжении многих лет путем проб и ошибок. Второй из основных принципов — концепция «Точно в срок» (Just-In-Time или JIT), разработанная Киичиро Тойода (1894-1952), основателем (и вторым президентом) Toyota Motor Corporation.

Дзидока и андон

Революционный автоматический ткацкий станок, изобретенный Сакичи Тойода не только позволил автоматизировать работы, которые раньше выполнялись вручную, но также станок останавливался сам в случае обнаружения поломки, чтобы предотвратить выпуск дефектной продукции. Если оборудование останавливается самостоятельно, возникает необходимость обратить внимание оператора на эту ситуацию. Поэтому важной частью производственного процесса стал «Андон» (Andon) — система сигнализации (световое табло), позволяющая считывать информацию с одного взгляда. Это позволило наблюдать за работой большого количества станков всего одному оператору. В результате, Сакичи удалось добиться чрезвычайного повышения производительности и эффективности работы.

Развитием системы дзидока стала «человеческая автоматизация». Частью сигнальной системы андон является специальный шнур, дернув за который, каждый рабочий может остановить конвейер. Роль автоматического стопора станка на конвейере выполняет каждый рабочий. Не успел завернуть гайку — дерни за шнур. Главное, что никто не станет ругать и наказывать этого рабочего.

Наоборот, похвалят, что не передал дальше по конвейеру брак. Причину же попытаются установить, и это называется «Хансей» – постоянный анализ.

Точно в срок

Киичиро Тойода, который унаследовал эту философию, реализовал свое убеждение, что «идеальные условия для создания вещи создаются, когда машины, оборудование и люди работают вместе, чтобы добавить ценность, не создавая никаких отходов». Он придумал методики и технологии для устранения отходов между операциями и процессами. В результате, родился метод JIT.

«Точно в срок» означает создание «только того, что нужно, когда это необходимо, и в необходимом количестве». Например, чтобы эффективно производить большое количество автомобилей, который может состоять из 30000 частей, необходимо создать детальный план производства, который включает в себя и закупки запчастей. При этом каждая из 30 тысяч деталей должна поступить на определенное рабочее место на сборочном конвейере «в момент, когда это необходимо, и в необходимом количестве». В результате, устраняются потери и необоснованные заявки, что приводит к повышению производительности.

Канбан

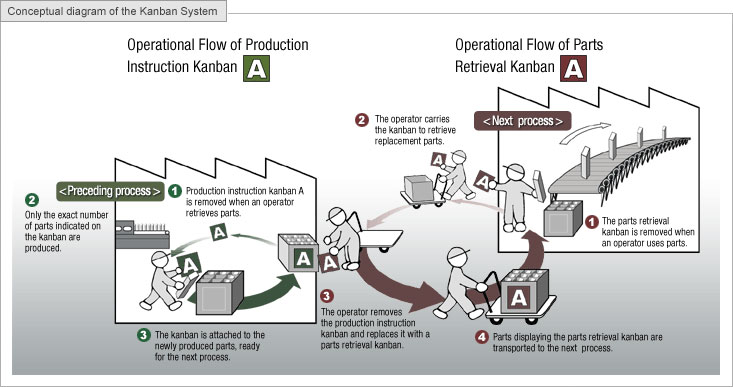

В производственной системе Toyota имеется уникальный метод управления производством «Канбан» (Kanban), который играет важную роль. Систему канбан также называют «Метод супермаркета», потому что идея использования контрольных карт была заимствована у американских супермаркетов. На контрольных картах продуктов указывается информация, например, название продукта, код товара и место хранения. В Toyota, когда процесс обращается к предшествующему процессу для получения запчастей, он использует канбан, чтобы сообщить, какие части были использованы.

Канбан позволяет процессу (заказчик) обратиться к предыдущему процессу (супермаркет) для получения необходимых частей, когда они необходимы и в необходимом количестве. Чтобы на предшествующих этапах не делать лишних частей и не доставлять их на следующий этап. На рисунке представлена иллюстрация принципа работы системы Канбан с двумя типами канбанов: карточки производственного заказа (зеленые) и карточки отбора комплектующих (коричневые).

Люди

Однако, оригинальные методы и процессы — это лишь одна сторона производственной системы Тойота. Вот, что говорит экс-вице-президент Toyota Group Ясухито Ямаучи о производственной системе TPS: «Суть TPS заключается в стандартизации процессов и системе постоянных улучшений (кайдзен или кайзен). И оба эти понятия неразрывно связаны с вопросами мотивации людей.

Кстати, в Toyota принято говорить именно о людях, а не о персонале. Это отражает наше уважение к тем, кто работает в компании.

Кроме того, основные факторы эффективности производственной системы – это: инициатива, находящаяся в руках рядовых сотрудников, делегирование полномочий, делегирование задач, предоставление рабочим свободы для принятия решений в разумных пределах, а также кайдзен. Среди этих пяти факторов нет ни одного, который можно было бы рассматривать в отрыве от мотивации и вовлеченности персонала. От того, насколько охотно люди хотят работать, насколько близко к сердцу они принимают происходящее в компании, напрямую зависят все пять основных факторов построения производственной системы». Полный текст интервью находится здесь.

Дао Тойота

Широко известна книга американского профессора Джеффри Лайкера «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Автор 20 лет посвятил изучению опыта Тойота и сформулировал свои выводы в этой книге.

Практикуя философии «Ежедневные улучшения» и «Хорошее мышление, хорошие продукты», TPS превратилась во всемирно признанную производственную систему. Тойотовцы не сделали из своей системы тайны. Они готовы поделиться своим опытом со всеми. TPS явилась прообразом популярного во всем мире и в России Бережливого производства (Lean). И сегодня все подразделения Тойоты продолжают улучшать TPS день и ночь, чтобы обеспечить ее дальнейшее развитие — кайзден.

В последнее время «дух Toyota делать вещи» называется «Дао Toyota». Дао — это путь, но не в значении «дорога», а в более широком философском смысле — дело жизни. Он был принят не только внутри японской компании и в автомобильной промышленности, но и в производственной деятельности по всему миру, и продолжает развиваться во всем мире.

Внедрим ПО по управлению запасами вашей компании! Узнать подробности

В статье использована информация сайта www.toyota-global.com

Книга в подарок

Опубликована наша книга «Прорыв. Единственный путь развития бизнеса». Это бизнес-роман о производственном предприятии, столкнувшимся с «потолком» в своем развитии. Для прорыва в развитии руководству и персоналу приходится преодолеть собственные, выстраданные на опыте, но устаревшие убеждения. Читателю предлагается пройти через этот прорыв вместе с героями.

Вы увидите трудности такой трансформации, осознаете природу сопротивления изменениям и реальный путь к таким изменениям.

Подпишитесь на наш Telegram-канал и получите книгу в подарок!

Источник: tocpeople.com

Производственная бизнес система это

Несколько лет назад большинство российских предприятий начало внедрение стандартов ИСО 9001. Это был своего рода тренд, мода. Какие-то компании добились измеряемых результатов. Но для многих результатом стало только получение сертификата. Следующим трендом стали бизнес-процессы.

Появилась целая плеяда консультантов. Модные программы ARIS, BP WIN, MS VISIO. Многие компании описали свои бизнес-процессы. Что-то у кого-то получилось в этом направлении. Но большинство компаний освоило работу с красивыми программными продуктами. Далее очередным трендом стал ЛИН. Все дружно принялись внедрять ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ (ПС).

Результаты были во многом схожи. Хотелось бы понять причины неудач данных проектов. Попытаюсь предложить свое видение для всеобщего обсуждения.

ИСО 9001

По своему опыту могу сказать, видел несколько предприятий (и работал на некоторых из них) следующего типа. Есть должностные инструкции, положения о подразделениях. Есть структуры. Но все формально. Для галочки. За функции подразделения никто не спрашивает. Приказы, протоколы можно выполнять с задержкой. Можно писать отчеты и получать премию.

Т.е. система общего менеджмента не работает. Работа в стиле «Тушение пожара». В этих условиях начинается внедрение СМК. Пытаемся описать все средствами стандартов СМК. Между тем это принципиально разные вещи и цели у них разные.

Менеджмент качества является составной частью общего менеджмента, в который входят, например: Экономический менеджмент, Управление персоналом и пр. Так предприятие имеет свои цели или миссию. Эта цель является целью не в области качества Без объема и роста нельзя говорить о качестве (для бизнеса). То есть, нельзя внедрить только СМК. Зарубежные предприятия же напротив, имели четкую работающую систему менеджмента и СМК встраивали в уже работающую систему.

Бизнес-процессы

Мне попадались бизнес-процессы нескольких предприятий, после проведения «реинжиниринга». Если после работы консультантов (или собственными силами) вы получаете для производственного предприятия бизнес-процессы: Закупки материалов, Производство, Сбыт, то вы остались на том месте с которого начали. К сожалению, таких вариантов приходилось видеть много.

Приходилось даже видеть бизнес-процесс обработки детали на токарном станке. По моему мнению бизнес-процесс должен быть следующим: На входе — затраты (включая зарплату участников), на выходе — выручка, оборот, прибыль. Соответственно KPI есть коэффициент усиления процесса. Естественно, кардинальный реинжиниринг требует изменения структуры предприятия.

Мы же к сожалению, за красивыми аббревиатурами и программными продуктами теряем суть. Интересно, что ряд предприятий работающих в сфере услуг (уборка, обслуживание зданий) имеют как раз, правильные бизнес-процессы. Возможно, это связано с тем, что они как правило достаточно недавно созданы, и процессы на них более простые и прозрачные.

Производственная система

В настоящее время появилось много компаний строящих свои производственные системы по образу и подобию ПС Тойота. Мне попадалось несколько документов описывающих ПС разных предприятий. К сожалению они мне были не понятны. Во всех приводились базовые принципы ПС Тойота, описывались инструменты лин. (Ни у кого не видел в ПС инструмента KAIRYO).

В моем понимании — это небольшой кусочек производственной системы. Далее попытаюсь изложить свое понимание производственной системы. Производственная система — комплекс инфраструктуры, оборудования, инструмента, персонала, производственных, научно-технических и информационных процессов, операционных, технологических и организационных методов имеющих целью эффективный выпуск готовой продукции. Т.е., например, 4M — Модель производственной системы (Mensch + Maschine + Methode und Material) понятие на порядок шире. Далее я попытался свести в таблицу на МАКРО уровне компоненты и функции ПС (пока не претендую на полноту и точность охвата, пусть будет для обсуждения).

То есть ЛИН — это один из инструментов оптимизации ПС. В ПС, как минимум, еще должно входить: развитие (KAIRYO, реинжиниринг, закупка нового оборудования), СМК (видел в ПС КАМАЗ), Экономика (+финансы+учет), и т.д. Отдельно свел в таблицу методы оптимизации ПС, куда наряду с ЛИН вошли: логистика, ТОС, ERP (имеется ввиду работы по изменению, настройке ПО).

| Методы | Инструменты | Описание | Задачи | Цели |

| Lean Production | 5S | Система организации рабочих мест | Повышение культуры производства | Повышение культуры производства |

| VSM-анализ | Анализ потоков по созданию добавленной стоимомсти | Организация потоков по созданию добавленной стоимости | Ускорение денежного потока. Снижение НЗП. | |

| SMED | Система быстрой переналадки оборудования | Снижение времени переналадки, сокращение размеров партий деталей | Ускорение денежного потока. Снижение НЗП. | |

| TPM | Система всеобщего производительного обслуживания оборудования | Управление оборудованием. Обеспечение бесперебойной работы оборудования. | Ускорение денежного потока. Снижение НЗП. | |

| Кайдзен | Система подачи предложений, направленная на улучшения деятельности компании. | Организационная система | Снижение операционных расходов. Снижение НЗП. | |

| JIT | Система «Точно-во-время» (Непрерывный поток, вытягивающая система). Канбан. | Управление запасами | Снижение операционных расходов. Снижение НЗП. | |

| ТОС | T (Throughput); I (Inventory); OE (Operation Expense) | Скорость генерации денежного потока. Связанный капитал. Операционные расходы. | Управление производством с учетом узкого места | Ускорение денежного потока. Снижение Связанного капитала. Снижение Операционных расходов. Возврат инвестиций (ROI). |

| PB (Production Buffer) | Метод управления узким местом производства. Производственный буфер. | Управление производством с учетом узкого места | ||

| DBR (Drum-Buffer-Rope) | Метод управления узким местом производства. Барабан-буфер-канат. | Управление производством с учетом узкого места | ||

| Логистика | ABC/XYZ анализ | Инструмент управления запасами | Управление запасами | Снижение НЗП |

| Матрица грузопотоков | Инструмент управления грузопотоками | Управление грузопотоками | Ускорение денежного потока. Снижение НЗП. | |

| ERP-система | ПО, 1С, PDM | Автоматизированное управление всем предприятием | Планирование и учет. Управление запасами. Повышение эффективности принятия управленческих решений. | Ускорение денежного потока. Снижение связанного капитала. Снижение операционных расходов. |

И в заключении, попробую ответить на вопрос, почему проекты по ПС часто не идут, как бы это хотелось руководству.

Уже многократно упоминалось на форуме, что ключевую роль играет первое лицо компании. В противном случае весь процесс превратится в лозунги, нанесение разметки и копанию «давайте внедрим что-нибудь». Если на стенде компании внедряющей ПС написано в целях: «Снизим оборачиваемость запасов на 30%», то можно сказать, что в компании никто не отвечает за запасы и ПС — лозунги!

Также, хотелось заметить, что внедрение ПС должно быть комплексным, системным и охватывать все компоненты ПС. Например, постулат ПС «производственный процесс должен постоянно совершенствоваться с минимальными затратами или без них» сам по себе заманчив. Но разве ПС не должна развиваться, не должно быть инвестиций? Мы же говорим не о ПС послевоенной Тойты!

Кроме того, использование допустим инструмента SMED, влечет за собой изменение системы планирования и требует расчета ТЭО (имеется в виду использование дорогих приспособлений для деталей незначительных размеров). Возможно, в этом и кроется проблема, что мы опять пытаемся взять часть единого целого и пытаться заставить ее работать?

Как мы считаем сэкономленные миллионы при внедрении ПС? Здесь, хотелось бы отметить один важный момент. Очень часто экономия получается виртуальной. То есть, удалось, например, сэкономить несколько часов повременщика, или экономия бумаги в офисе. Важно не просто зафиксировать результат. Просто необходимо получить реальный экономический эффект.

То есть, учесть это сокращение часов при последующих мероприятиях, или нагрузить работника другой работой. Снизить норму расхода бумаги. В этом случае, можно обеспечить поддержку проекта финансовыми службами и руководства.

С моей точки зрения максимальный эффект оптимизации будет при комплексном применении инструментов, а также анализа и возможной оптимизации компонентов ПС. В одном случае достаточно использования, например инструмента VSM, в другом понадобиться дополнительно ABC/ XYZ анализ, где-то правильным будет развитие (инвестиции, закупка нового оборудования). В следующих публикациях я опишу комплексный подход к оптимизации на основе концепции развития (KAIRYO). Буду благодорен за критические замечания, дополнения.

Комментарии

+1 #1 Александр Филонов 21.02.2015 12:03

Понятно. ПС — это нагромождение инструментов, оборудования, персонала. (Микроскоп — это инструмент. Им можно забивать гвозди. :- Лин — это инструмент. Им можно. )

Типичное заблуждение для тех, для кого ISO 9001 — это бумажка на стене.

Система — это теория. Будь то производственна я, система менеджмента качества, экологическая, финансовая и т.д.

Без цели — нет системы (теории). Деминг.

Теория может быть простой. Как у петуха. (Прокукарекую — солнце взойдет). То же самое и ПС. Теория, (надеюсь у всех в системе ), как она работает, — есть всегда. Поэтому, если речь идет о какой-то новой теории (системе), под названием «ПС», то в чем она заключается?

Что ей можно предсказать?

Теория ISO 9001 основана на взгляде на ПС через призму взаимосвязанных процессов (вход — выход). А ваша теория как смотрит на ПС? Через призму чего?

Теория ISO 9001 описывает систему через модель P-D-C-A. Цель — обеспечение гарантированног о качества продукции (и услуг), которое соответствует требованиям потребителя и законодательным , регламентным требованиям, удовлетворение и постоянное повышение удовлетвореннос ти потребителя продукции (услуг). А в вашей теории, цель ПС — какая?

PS Любая система начинается с цели и далее от более общих понятий идет к более детальным. В ПС Тойота — это миссия, философия, принципы, инструменты. Которая на все смотрит через призму Lean — «уважение к человеку и постоянное улучшение». А в вашей теории, что является фокусом?

Деньги? Еще больше денег?

PPS ISO 9001 и PDCA модель предназначена и применяется не только для бизнес-систем.

#2 Рыжов Дмитрий 21.02.2015 12:31

[quote name=»Александр Филонов»]Понятн о. ПС — это нагромождение инструментов, оборудования, персонала. (Микроскоп — это инструмент. Им можно забивать гвозди. :- Лин — это инструмент. Им можно. )

ПС это все что Вы перечислили и плюс правила по взаимодействию и использованию этого.

#3 Рыжов Дмитрий 21.02.2015 12:37

Без цели — нет системы (теории). Деминг.

Согласен, но чаще видел именно такие описания ПС

Теория может быть простой. Как у петуха. (Прокукарекую — солнце взойдет). То же самое и ПС. Теория, (надеюсь у всех в системе ), как она работает, — есть всегда. Поэтому, если речь идет о какой-то новой теории (системе), под названием «ПС», то в чем она заключается?

Что ей можно предсказать?

Речь идет не о новой ПС или теории, речь идет о более широком взгляде на ПС, где кроме цели должны быть отражены все компоненты и взаимосвязь между ними, а также правила.

Источник: www.leanzone.ru