Инженерные пластики востребованы, потому что обладают улучшенными характеристиками. Они способны выдерживать высокие механические нагрузки, не разрушаются при контактах с химически агрессивными веществами, не меняют свойств при высоких и низких температурах.

Виды и применение инженерных пластиков

Изделия из инженерных пластиков могут работать в сложных условиях и используются практически во всех областях промышленности. Мы можем привести несколько примеров:

- Полиэфирэфиркетон (PEEK) сохраняет свои свойства при температуре до +310 °С, стойкий к воздействию ультрафиолетового излучения, хорошо переносит длительные контакты с водяным паром и химически агрессивными веществами. Изделия из него используют в аэрокосмической, машиностроительной, фармацевтической, химической и других отраслях промышленности.

- Полисульфон (PSU) упругий, выдерживает высокие растягивающие или изгибающие нагрузки, длительные контакты с маслами, щелочами, спиртами и другими химически агрессивными веществами, сохраняет свои свойства при температуре до +150 °С. Изделия из него используют в электротехнике, машиностроении, медицине, автомобилестроении и строительстве.

- Полиэтилен (РЕ) в зависимости от способа полимеризации газообразного этилена делится на полиэтилен низкого (LDPE) и высокого давления (HDPE). Он может работать при температурах от –120 до +100 °С, хорошо выдерживает ударные нагрузки, биологически инертен. Материал используют для изготовления электроизоляции, труб, упаковок, бутылок и прочих изделий.

Высоко востребованными считаются полиацеталь, полибутилентерефталат, полиамид, поликарбонат и другие инженерные пластики. Все чаще изделия из них получают с помощью 3D-печати. Для этого нужен филамент, но его изготовление связано с рядом трудностей: при работе с инженерными пластиками необходимо точно поддерживать температуру экструзии, обеспечивать плавное охлаждение филамента для исключения появления дефектов и выдерживать его точные геометрические параметры в микронном диапазоне.

КАК ДЕЛАЮТ ПЛАСТИК ДЛЯ 3D ПЕЧАТИ / ПРОИЗВОДСТВО ФИЛАМЕНТА для 3д принтера в гостях у Filamentarno

3D-печатью изготавливают самые разные полимерные изделия

В целом получается такая картина: инженерные пластики обладают улучшенными свойствами, но и работать с ними сложнее. Для этого нужны специализированные линии. Такую линию разработали и изготовили специалисты таиландской компании Labtech Engineering.

Особенности линии для получения филамента

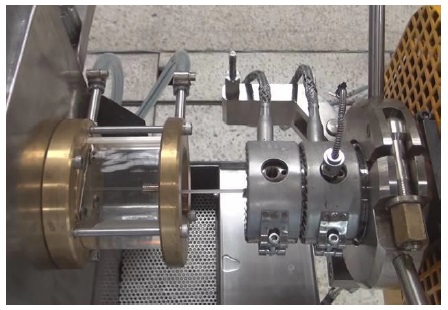

Линия предназначена для получения филамента диаметром 1,75 и 3 мм. Она может работать с максимальной скоростью до 100 м/мин. Ее основной компонент – одношнековый экструдер с диаметром шнека 30 мм, максимальной производительностью 25 кг/час. Соотношение длины относительно диаметра (L/D) равно 30. Он предназначен для работы с инженерными пластиками типа ABS, PS, PP, PE и прочими.

Опционально можно использовать шнеки других диаметров или биметаллический компрессионный шнек с высокой кислотостойкостью.

НА ПРОИЗВОДСТВЕ У ПРОИЗВОДИТЕЛЯ ФИЛАМЕНТА

Экструдер, входящий в состав линии, предназначен для работы с инженерными пластиками

В конструкции шнека имеется смешивающая зона Мэддока на длине 22D и перемешивающая кулачковая головка типа «ананас» на конце для улучшения перемешивания и гомогенизации полимеров.

Шнек через планетарный редуктор приводится в действие двигателем переменного тока мощностью 7,5 кВт. Скорость вращения регулируется программируемым частотным инвертором в интервале 0–200 об/мин. Инвертор обеспечивает высокий крутящий момент даже на пониженных скоростях.

Цилиндр экструдера имеет четыре зоны нагрева. Отвод тепла обеспечивает воздушная система охлаждения. Максимальная температура нагрева +300 °С. Ее можно регулировать с помощью цифровых программируемых регуляторов. Положение цилиндра по высоте тоже регулируется в пределах ±50 мм. Опционально экструдер можно укомплектовать высокотемпературным цилиндром с максимальной температурой нагрева +400 °С или биметаллическим цилиндром с повышенной износостойкостью, предназначенным для работы в агрессивных средах

Экструдер укомплектован хромированной фильерой для одновременной экструзии двух стренг. Ее температуру тоже можно регулировать в диапазоне от 0 до +300 °С. Фильера крепится на цилиндре шарнирно, что облегчает ее замену. Перед фильерой установлен фильтр. Его легкую замену можно обеспечить, дополнительно укомплектовав экструдер механизмом замены фильтров.

Фильера обеспечивает получения филамента нужного диаметра

Для подачи полимера в цилиндр экструдер оснащен бункером из нержавеющей стали с поворотным механизмом, облегчающим загрузку.

В состав линии входит вакуумный калибратор с охлаждающей ванной длиной 4 м. Ванна оснащена системой рециркуляции воды. Для предотвращения появления дефектов в филаменте температура воды с помощью блока нагрева поддерживается на постоянном уровне +45 °С. Положение охлаждающей части ванны можно регулировать для настройки соосности с экструдером.

Для охлаждения филамента и предотвращения появления дефектов нужен вакуумный калибратор

Для поддержания производительности на уровне 15 кг/час линия укомплектована еще одной охлаждающей ванной длиной 2 м с вакуумной системой сушки филамента.

Еще одна охлаждающая ванна нужна для повышения производительности

Высокую скорость протяжки (до 100 м/мин) обеспечивает гусеничный механизм с механической регулировкой усилия прижима лент и возможностью регулирования скорости протяжки.

Механизм протяжки для получения филамента

Станция намотки филамента на две катушки обеспечивает скорость намотки до 100 м/мин. Она оборудована счетчиком длины и механизмом автоматической обрезки стренг при достижении заданного показателя. Натяжение филамента при намотке поддерживается автоматически. Вращение каждой из катушек обеспечивают двигатели мощностью 0,25 кВт.

Станция намотки тоже вносит вклад в общую производительность линии

Линия укомплектована аккумулятором филамента, позволяющим выполнять замену катушек станции намотки без остановки линии.

Для контроля геометрических параметров филамента используется система лазерного измерения. Она с частотой 600 раз в секунду выполняет замеры диаметра в двух взаимно перпендикулярных направлениях с точностью ±0,002 мм. Значение контролируемого показателя выводится на экран дисплея системы измерений.

Оборудование для контроля геометрических параметров филамента

Опционально линию можно дооснастить компьютерной системой управления работой экструдера. Она позволяет автоматически управлять нагревом цилиндра и фильеры, скоростью вращения шнека, контролировать давление расплава на выходе.

Линия отлично проявила себя при работе с инженерными пластиками. Для получения дополнительной информации об оборудовании, входящем в ее состав, обращайтесь к нашим специалистам.

Источник: sntf.ru

Как производят пластик для 3D-печати

Филамент – жизненно важная часть аддитивного производства: это «источник пищи» для FDM 3D-печати. Но кто-нибудь знает откуда берется пластик?

Сегодня мы расскажем, какой путь проходит катушка перед тем, как попасть к вам.

Шаг 1. Пластик

Первый шаг – изготовление пластмассы. Во время очистки сырая нефть нагревается в промышленной печи, которая разделяет ее на множество различных компонентов. Один из компонентов – нафта. Именно она чаще всего участвует в производстве пластмасс.

Нафта, катализаторы и другие химические компоненты образовывают связи в реакторе полимеризации. Затем продукты полимеризации нафты смешиваются и перерабатываются. Полученный пластик гранулируется на мелкие кусочки. Гранулы обычно имеют белый цвет или полностью прозрачные.

Шаг 2. Подготовка

Второй этап – подготовка к формовке. Гранулы помещают в промышленный блендер и смешивают с добавками, которые придают пластику необходимые свойства.

Комбинируя различные компоненты, можно получить композиционные материалы с требуемыми значениями прочности, жаропрочности, модуля упругости, абразивной стойкости, а также создавать композиции с необходимыми магнитными, диэлектрическими, радиопоглощающими и другими свойствами.

Декоративные филаменты, например имитирующие дерево, изготавливаются путем добавления опилок или древесных частиц.

В Araneo собрано более 80 материалов с описанием свойств, параметров печати и областью применения. Все удобно рассортировано в алфавитном порядке.

Чтобы найти пластик с нужными вам свойствами — воспользуйтесь умным фильтром. Фильтр, который ищет пластик по свойствам. Для того, чтобы найти нужный пластик, необходимо просто выбрать одно из свойств и фильтр выдаст подходящие варианты.

После того, как гранулы перемешали, они нуждаются в сушке.

Как и сам филамент, гранулы гигроскопичны, то есть поглощают влагу из воздуха. Это может деформировать или деградировать пластик, поэтому удаление влаги просто необходимо. Гранулы обычно сушат при температуре от 60 °C до 80 °C в течение нескольких часов.

Источник: vc.ru

Самодельный экструдер формования нити для 3D принтера

Сделайте свою собственную нить для 3D-принтера! Дешево и качественно при достойной скорости 150-190 IPM! (4-5 метров в минуту) 3D-принтеры — это круто, и они наконец-то начинают дешеветь. Появляются все новые и новые модели, и они, наконец-то, стали доступными по стоимости.

Однако, став счастливым обладателем 3D-принтера, вы скоро поймете, что на самой покупке принтера расходы не заканчиваются. Конечно, вам понадобится пластиковая нить, чтобы напечатать эти супер классные крючки для одежды и противооткатные упоры. Поскольку цена на специальные катушки нитей для 3D принтера, как правило, превышает фактические затраты на материалы, печать моделей обходится довольно дорого и может стать проблемой для развития постоянно растущего сообщества 3D-принтеров.

Но не нужно отчаиваться!! Пришли несколько умных людей — здесь можно упомянуть Хью Лаймана с его экструдером Lyman или ребят с Filastruder.com — и они спасли положение! УРА. Они построили экструдеры для пластика, которые каждый может построить или купить по нормальной цене.

Однако, если вы имеете ровные руки и свободное время, первое, что должно прийти вам в голову, это «Я могу построить это сам . и дешевле . ». В конце концов, сделать что-то самому и с меньшими затратами — это природа русского человека. И, конечно же, данная задача гораздо веселее, чем сборка готового комплекта.

Итак, сколько денег можно сэкономить при изготовлении собственной нити для 3д принтера?

Хороший вопрос! Много! В зависимости от гранул, которые вы получаете, вы можете изготавливать нить по цене от 1 $ / кг.

Вы спросите, сколько времени нужно для производства 1 кг нити?

Используя сборку, которую мы описываем здесь . примерно 1 час. (для нити 1,75 мм с использованием гранул ABS / PC). Итак, предположим, что в субботу на следующей неделе вы начинаете в 10 часов утра и заканчиваете в 17:00, вы можете сделать за это время 4-5 кг нити, сэкономив при этом 8 000 — 11 000 рублей, и у вас будет много нити для сотен и даже тысяч ящиков для яиц, чехлов для телефонов и прочих бесполезных ненужных вещей.

Ах да, а как насчет стоимости сборки?

В зависимости от доставки и местных цен, я думаю, около 120-170 долларов.

Следующий шаг: Список материалов

Шаг 1: Список материалов

Все перечисленное здесь, кроме электроники, можно купить в местном хозяйственном магазине. Материалы:

- 1x Мотор стеклоочистителя

- 1x сверло (диаметр = 16 мм; длина = 460 мм)

- 1x ПИД-регулятор температуры — версия 12 В постоянного тока

- 1x SSR-25DA твердотельное реле 3-32 В постоянного тока / 24-380 В переменного тока / 25 А

- 1x термопара типа K

. Иногда ПИД-регулятор поставляется в комплекте с SSR и термопарой типа K .

- 1x контроллер двигателя 20A

- 1x блок питания 12 В, 240 Вт +

- 1x кольцевой миканитовый нагреватель (200 Вт, 25 мм x 30 мм)

- 2x вентилятора (80 мм), 12 В

- 1x штуцер 19 мм (3/4 дюйма) — длина 18 см

- 1x удлинитель водопроводного крана — резьба 19 мм — длина 50 мм, диаметр 27 мм (одна внутренняя резьба и одна внешняя резьба)

- 1x Заглушка 13 мм

- 1x фильтр, устанавливаемый на смеситель — диаметр 13 мм

- 3x стальной уголок

- 1x упорный шарикоподшипник — устанавливается точно на вал шнека.

- 2х резьбовой стержень 10 мм

- 1x изоляция

- Лента из ПТФЭ

- Термостойкая лента

- 3x кулисных (ранее «ракетных») переключателя

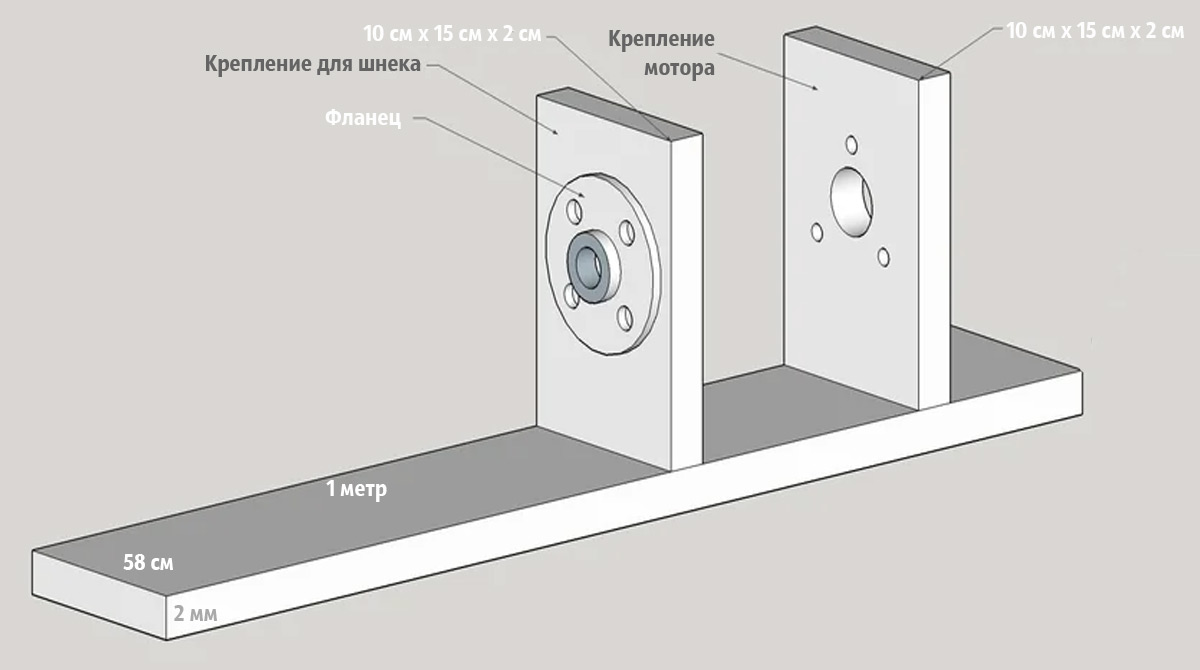

- 1x деревянная доска 100см х 10см х 2см

- Несколько винтов и гаек

- 2 гнезда (1 для шнека и 1 для гаек вала двигателя)

- Провода (два цвета)

Инструменты:

Шаг 2: опорная плита

Возьмите деревянную доску и отрежьте по два куска по 15 см длиной. Они будут служить опорой для двигателя и ствола экструдера.

Шаг 3: Крепление двигателя

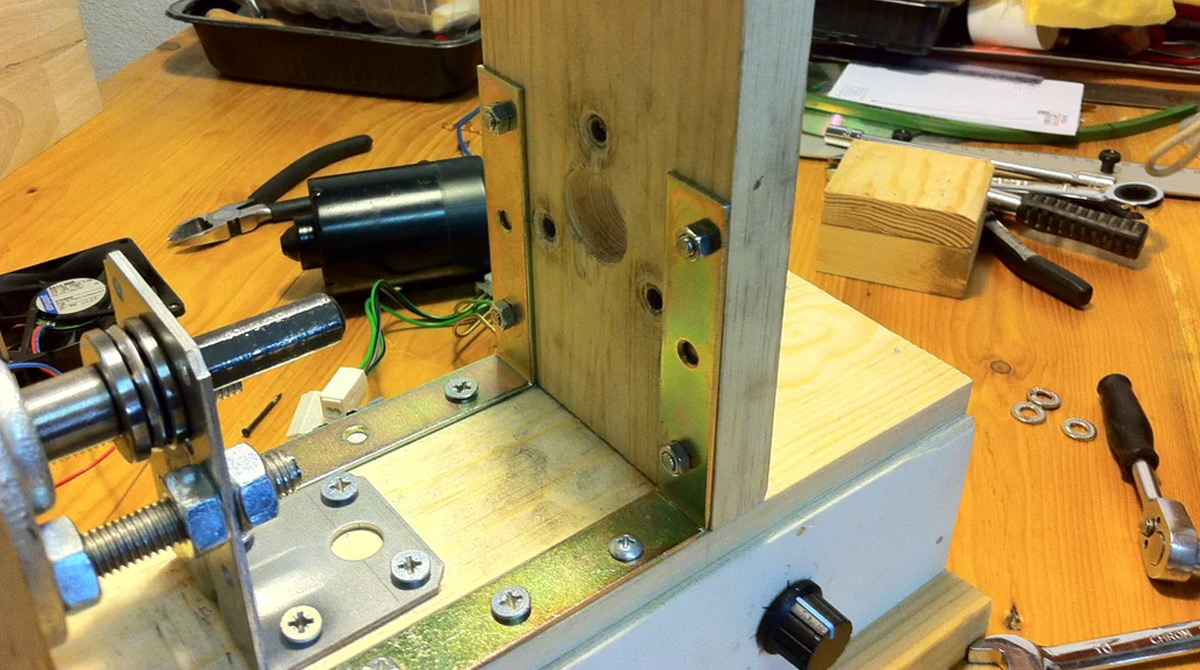

Установите электродвигатель стеклоочистителя на опору электродвигателя и поместите его где-нибудь на конце опорной плиты. См. технический чертеж для оценки.

Используйте стальные уголки, чтобы прикрепить его к опорной плите.

У мотора просто вал с резьбой. Для установки муфты на двигатель можно взять шестигранную гайку наружным диаметром 13 мм и надеть ее на вал. Когда вал вращается и муфта прикреплена, гайка может откручиваться. Чтобы избежать этого, просто просверлите отверстие между прикрепленной гайкой и валом двигателя и вставьте 2-миллиметровый стальной болт. Это предотвращает раскрытие гайки.

См. картинку выше.

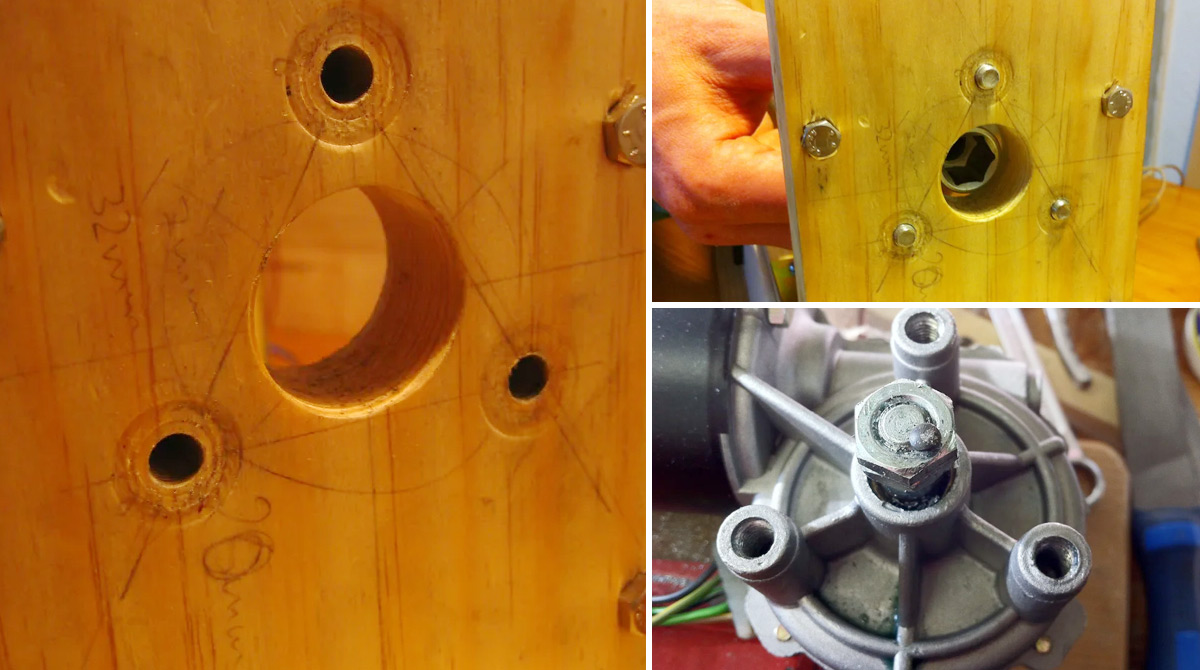

Шаг 4: Крепление шнека

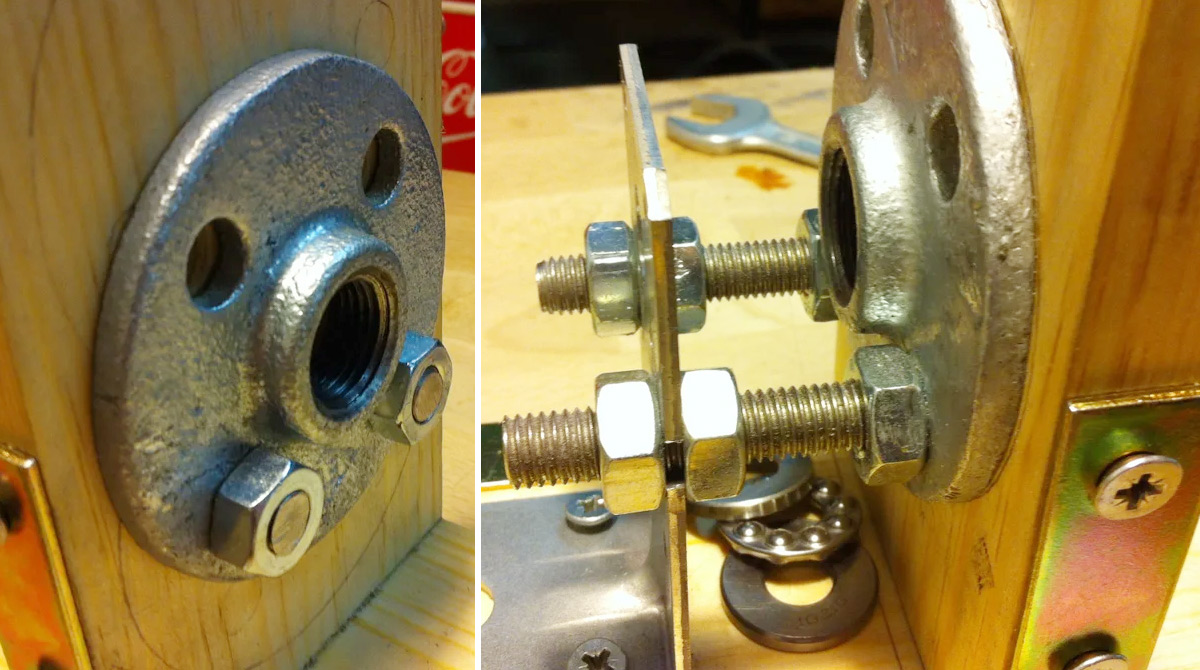

Просверлите два отверстия в другой деревянной доске, чтобы фланцы можно было прикрепить слева и справа от доски. Просверлите еще одно отверстие диаметром 1/2 дюйма для сверла.

Для обеих монтажных плат необходимо, чтобы их центральное отверстие было выровнено относительно друг друга, чтобы ось шнека / муфты / вала могла свободно вращаться.

Закрепите фланцы двумя кусками стержня с резьбой 10 мм. Стержни должны быть достаточно длинными, чтобы их можно было прикрутить к шнеку «защита от отдачи». 10 см вполне достаточно. Позже их можно обрезать до нужного размера.

Источник: polymernagrev.ru