Первая часть интервью с директором научно-исследовательского подразделения ГК «Герофарм» на канале МУИР.

На канале МУИР доступна первая часть интервью с Романом Васильевичем Драем, директором научно-исследовательского подразделения ГК «Герофарм», которая организовала полный цикл производства российского инсулина.

— Как возникла сама идея о том, что в России нужно производить собственный инсулин?

Фармацевтическая отрасль и медицина, хоть и находятся рядом, но далеки друг от друга. Сейчас мы находимся на третьем месте по производству и поставкам инсулина на территории России. То есть мы фактически вытеснили с рынка одну из крупных зарубежных фармацевтических компаний.

Что касается наших целей, то вы упомянули такое понятие, как инсулиновая безопасность страны. Есть еще более широкое понятие – фармацевтическая безопасность страны. Оно возникло в еще 2008 году, когда обсуждались вопросы международного взаимодействия, в частности, что будет, если иностранным компаниям запретят работать в России. При этом на рынке тогда и сейчас выходило очень много препаратов зарубежного производства.

В 70-80х годах двадцатого столетия Россия была одним из лидеров по производству лекарств. У нас была очень хорошая фармакологическая, фармацевтическая отрасль. В 90х годах случилось, если можно так сказать, перерождение страны, что сопровождалось развалом многих сфер производства, в том числе и фармацевтической.

И вот был поднят вопрос о том, что будет с людьми и со стороной, если введут лекарственное эмбарго. Не сложно догадаться к каким последствиям это бы привело. Так или иначе, мы все зависим от лекарств. Прогнозы для такой ситуации были крайне неутешительны: мы погибли бы в течение пятнадцати лет.

В 2010 году была утверждена целевая программа «Фарма-2020» — оттуда пришел этот термин, лекарственная безопасность. Мы, компания «Герофарм», приняли этот вызов.

Наша компания была основана в 2002 году. В наступающем 2022 году нам исполнится двадцать лет. Мы посмотрели, что есть разные ниши: онкология, заболевания сердечно-сосудистой системы, и есть сахарный диабет.

— Почему вы сосредоточились именно на производстве инсулина?

Инсулин – довольно сложный биотехнологический продукт, и была потребность выпускать на отечественном рынке именно такие продукты. Также в активе компании находился завод в Оболенске, производивший инсулин, поэтому руководство и собственники решили не тратить время и силы на поиск каких-то дополнительных ниш, а развивать уже существующее направление.

— Много ли компаний на тот момент занималось производством инсулина в России?

В тот момент их было мало. Мы знаем отрицательный пример «брынцаловского инсулина». Эта история в значительной степени испортила имидж инсулина российского производства, и нам пришлось преодолевать предвзятое отношение к нашему продукту. На тот момент в России использовался инсулин зарубежного производства.

Когда мы начинали работать в этом направлении, завод выпускал два вида инсулина: простой инсулин человека и инсулин животных. Потребность в таком инсулине есть и сейчас, но он мало потребляется и мало выписывается врачами. Важно было обеспечить всю линейку инсулина (сейчас есть множество вариантов: ультракороткий, короткий, средней продолжительности, длительный и ультрадлительный инсулин), у врачей и пациентов должен быть выбор, потому что каждому нужен свой тип инсулина. Изначально завод выпускал только короткий и средней продолжительности действия инсулин, не предлагая потребителям аналоги. Мы поставили перед собой задачу начать производство полной линейки инсулина, чтобы страна не зависела от инсулина иностранного производства.

— Чем отличается химические препараты от биотехнологических?

Химические препараты изготавливаются с помощью химического синтеза, биотехнологические – с помощью биологических систем, различных живых бактериальных культур. Мы используем кишечную палочку. В естественных условиях кишечной палочке не нужен инсулин – мы заставляем его производить, используя плазмиду (кольцевую ДНК), которая содержит информацию о нашем белке.

— Сколько человек работает в вашей компании?

Порядка тысячи человек. Основной рост пришелся на период, когда мы участвовали в «Фарме – 2020».

— Вы приглашаете в лаборатории экскурсии?

Да, приходят старшеклассники и маленькие дети. Наши экскурсии помогают им определиться с выбором будущей профессии.

— Что вы включаете в понятие «инсулиновая безопасность»?

Весь цикл производства инсулина находится в нашей стране, а не отдельные его этапы, вроде лекарственной формы и упаковки. Готовый препарат, который используется для инъекций, состоит из субстанции – действующего вещества. Мы производим субстанцию сами, тогда так многие покупают субстанцию за рубежом. У иностранных компаний, которые работают в России и тоже имеют свое производство, зачастую тоже нет полного цикла изготовления препарата. Субстанцию – самый главный компонент – поставляют из других стран: США, Франции, Китая.

Наша задача заключалась в том, чтобы организовать в России полный цикл производства инсулина, включая заготовку действующего вещества, упаковку, маркировку, и прямо с завода отправлять препарат потребителям.

— Можно ли гарантировать чистоту субстанции, ввезенной из-за границы?

У компаний, которые занимаются импортом и используют зарубежную субстанцию, есть многоуровневые службы контроля качества. Мы не можем говорить о том, что эти компании не гарантируют качество.

До «Герофарм» я работал в крупной международной компании пять с половиной лет. Компания специализировалась на клинических испытаниях препаратов, поэтому знаю, как компании проводят контроль качества.

— Можете ли вы сказать, что поставленные перед вашей компанией цели достигнуты?

Первые аналоги инсулина были зарегистрированы в 2019 году. Для некоторых препаратов процесс создания полного цикла занял три года, для некоторых – пять лет. Я считаю, что полный цикл включает и разработку субстанции для препарата, а не только изготовление с расфасовкой. Биотехнический процесс производства лекарств очень сложный и требует постоянного внимания: в нем могут происходить нарушения, некоторые этапы можно совершенствовать и модернизировать. Если мы захотим обновить производственный цикл, то сначала мы должны провести исследование, не изменится ли продукт.

Источник: xn--b1adccapc0al7alnbe.xn--p1ai

Необходимый белок: как производят инсулин?

Сахарным диабетом в России страдает более 5 миллионов человек. Каждый год эта цифра увеличивается почти на 5 процентов. Многим пациентам необходимы инъекции инсулина. Причем каждый день. Чтобы обеспечить лекарством всех – нужно 800 000 литров в год!

Все начинается с бактерии

Производство в городе Пушкин можно сравнить с огромной «поджелудочной железой». Именно этот орган вырабатывает инсулин – «проводник» сахара в организме. При диабете инсулина не хватает, глюкоза скапливается в крови, клетки остаются «голодными».

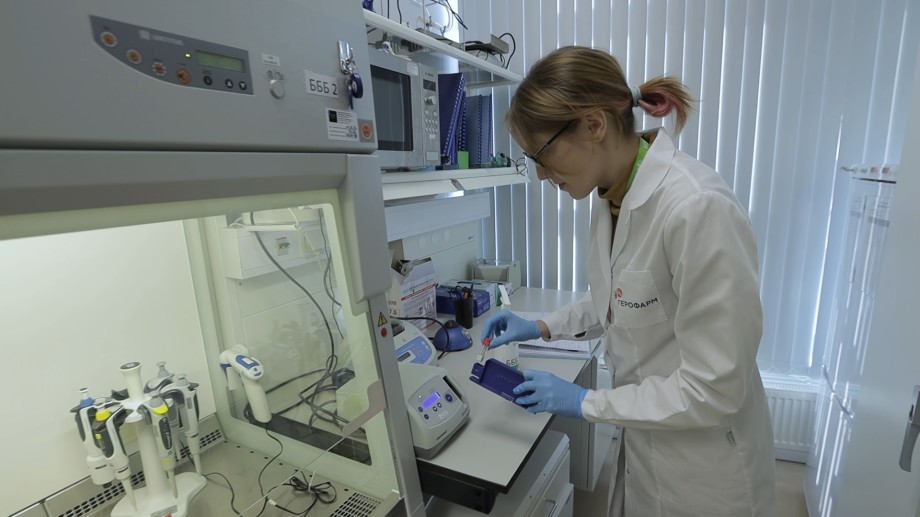

Процесс искусственного получения лекарства начинается в лаборатории. Тут заготавливают главный ингредиент – кишечную палочку. В каждую бактерию встраивают ДНК, необходимую для синтеза инсулина. Ювелирную работу делают с помощью электрического напряжения.

«Мы берем кишечную палочку, в которой нет необходимых нам ДНК, и помещаем в ту же самую среду ДНК. Создаем электрическое напряжение. Под действием напряжения ДНК начинает очень быстро двигаться, и как бы протыкает кишечную палочку. В какой-то палочке оказывается больше ДНК, в какой-то меньше», – рассказывает директор научно-исследовательского центра Роман Драй.

Колонии бактерий, которые впоследствии «научились» производить белок, отправляют дальше на размножение.

Корм для одноклеточных

Для размножения бактерий нужна питательная среда. Ее производят в двух баках, их на предприятии называют «кухней». Рацион у одноклеточных сбалансированный, от этого зависит качество будущего продукта. На приготовление уходит не больше 12 часов.

«Питательная среда у нас растительная. Была подобрана нашей компанией. Мы сами разработали ее. Это в основном микроэлементы и макроэлементы. И также экстракты растительные», – поясняет начальник цеха производства инсулина Сергей Сальников.

В цехах почти все процессы автоматизированы. Люди здесь лишь следят за показаниями приборов. Смена – несколько человек. Большинство производственных помещений – за стеклом. Так поддерживается идеальная чистота.

Питаются и размножаются одноклеточные в реакторах объемом до 2-х тонн. Сосчитать количество бактерий – невозможно. Только в одном миллилитре жидкости их несколько миллиардов.

Коктейль из палочек

Чтобы сконцентрировать получившуюся массу, ее прогоняют через сепаратор. Объем уменьшается до 500-600 литров.

Дальше смесь отправляют в гомогенизатор. Этот прибор разрушает палочки. Дело в том, что инсулин скапливается внутри них в небольших частицах – тельцах включениях. Чтобы достать белок, нужно сломать клеточную стенку. В гомогенизаторе для этого сначала повышают давление до 1000 атмосфер. Потом резко сбрасывают. Бактерии не выдерживают перепадов и рвутся.

Тельца включения смешиваются с остатками клеток.

Молекулярная точность

Разделить получившуюся «кашу» на ингредиенты помогает центрифуга.

«Под действием гравитации происходит осаждение. Все, что более тяжелое, оно осаждается, все, что более легкое – оно поднимается вверх. Соответственно мы понимаем, что тельца включения более тяжелые, они осаждаются. Поэтому мы будем использовать осадок, для дальнейшей работы с инсулином», – утверждает директор научно-исследовательского центра Роман Драй.

Однако изначально белок в палочках сворачивается неправильно. Чтобы исправить это, тельца включения направляют в ренатурационную бочку. Там под действием ферментов гормон принимает нужную форму.

«Что происходит с белком, когда мы его варим? Он сворачивается! В принципе, в лабораторных условиях его можно развернуть и превратить обратно в жидкость. Как раз этим мы и занимаемся», – поясняет начальник цеха производства инсулина Сергей Сальников.

После массу еще раз концентрируют. Но это пока не инсулин. На белках остаются лишние элементы – C-пептиды. Их отрезают в реакторе, также под действием ферментов.

Фильтрация

Последний рывок – очистка. Жидкость с инсулином помещают в хроматограф. Там избавляются от лишних примесей и собирают белки вместе.

«Инсулин заряжен, и мы берем другой заряд, и они притягиваются друг к другу. Все, что не притягивается – сходит. Мы это выливаем, ну, условно говоря, утилизируем», – утверждает директор научно-исследовательского центра Роман Драй.

На выходе получается 99% инсулин. Дальше его кристаллизуют, сушат и превращают в порошок. Три тонны жидкости за 12 дней превращаются в пять килограммов концентрата. Этого хватит, чтобы обеспечить инъекциями сотни тысяч человек.

Финальная стадия

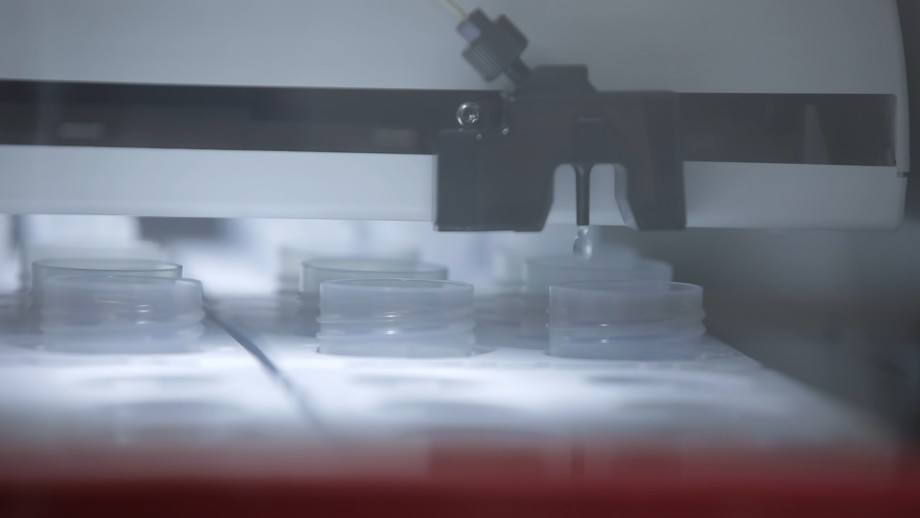

Дальше порошок отправляют на завод в подмосковный Оболенск. Там его растворяют и разливают по емкостям. Инсулином наполняют флаконы, картриджи, шприц-ручки.

Потом – обязательный этап карантина. С каждой партии берут пробы на соответствие нормам качества. Только после этого наклеивают этикетки. Здесь должны быть уверены в каждой ампуле, ведь от продукции зависят жизни людей.

Сегодня завод изготавливает треть всего инсулина в России. Через несколько лет производство сможет обеспечить лекарством всю страну. Продукцию этого предприятия уже сейчас поставляют в страны СНГ, а вскоре первые партии отправят в Венесуэлу.

Источник: mir24.tv

Линия полного цикла для производства инсулиновых шприцев с интегрированной иглой

1. Общие положения проекта

1.1. Предмет проекта. Производственная мощность линии составляет 50 000 000 инсулиновых шприцев с интегрированной иглой в год с учетом 1-3 рабочих смен в день. Производительность может быть увеличена при достижении необходимой квалификации рабочего персонала, а также за счет выборочного увеличения количества машин.

Фото конечного продукта

(инсулиновые шприцы с интегрированной иглой 1 мл и 0,5 мл)

2. Краткое описание

2.1. Инсулиновые шприцы. Конструкция инсулиновых шприцев состоит из цилиндра, плунжера, уплотнительной манжеты, колпачка иглы, колпачка плунжера и иглы. Производство инсулиновых шприцев включает несколько этапов: литьё под давлением, сборку, упаковку и стерилизацию шприцев. Оборудование данной линии полностью соответствует международным стандартам качества при использовании автоматического и полуавтоматического оборудования, свойства конечного продукта определяются корейскими стандартами KSP3004-1986, KS P3001-1985 и ISO 8537:2007 (для инсулиновых шприцев).

2.3.2 Общие положения:

1. Составные элементы. Инсулиновый шприц с интегрированной иглой должен включать в себя цилиндр, плунжер, уплотнительную манжету, иглу и защитные колпачки. Все элементы шприца должны быть выполнены из нетоксичных и не пирогенных материалов, а также не иметь дефектов.

2. Биологическая безопасность. Все материалы должны пройти биологические испытания.

2.3.3 Цилиндр. Цилиндр должен быть прозрачным, без заусенцев и дефектов на внутренней поверхности.

Маркировка и логотип печатаются на наружной поверхности цилиндра.

2.3.4 Плунжер. Плунжер изготавливается из полипропилена.

2.3.5 Уплотнительная манжета. При выполнении инъекции движение уплотнительной манжеты должно быть плавным и без рывков. Для этого в качестве смазки используется силиконовое масло. Также движение уплотнительной манжеты внутри цилиндра должно пройти испытание на герметичность.

2.3.6 Трубка иглы. Срез трубки иглы должен быть достаточно острым. Не допускается наличие никаких признаков коррозии. Поверхность трубки должна быть покрыта силиконовой смазкой, чтобы уменьшить сопротивление и увеличить силу проникновения при выполнении инъекции.

2.3.7 Прочность соединения между трубкой и головкой иглы. Прочность соединения должна соответствовать стандарту ISO 7864.

2.3.8 Защитный колпачок иглы. Защитный колпачок иглы должен легко сниматься, выпускается в оранжевом или красном цвете.

2.3.9 Защитный колпачок плунжера. Защитный колпачок иглы предотвращает попадание посторонних веществ.

Кол-во смен в день: 1-3 смены

Кол-во рабочих часов в одну смену: 8 часов

Кол-во рабочих часов в день: 8 – 24 часа

Кол-во рабочих дней в месяц/год: 21 день в месяц/250 дней в год

Общее время простоя оборудования формируется из:

1. Предварительного прогрева станков.

2. Запуска производства.

3. Настройки и установки станков.

4. Смены прессформ или вспомогательного оборудования.

5. Сбоя в электроснабжении.

6. Выхода станков из строя.

7. Очистки станков от излишков масла и прочих отходов производства.

4. Описание технологического процесса и производительности оборудования . Одноразовые шприцы и иглы производятся в соответствии с корейским стандартом, а также стандартом ISO. Цилиндр, плунжер, головка иглы и колпачок изготавливаются из полипропилена. Уплотнительная манжета изготавливается из эластомера.

4.1 Производство одноразовых шприцев. Сырье, используемое для производства инсулиновых шприцев, хранится на складе в гранулированном виде. Гранулы из мешков засыпаются в контейнеры и далее транспортируются в машину для литья под давлением (термопластавтомат). В процессе засыпки сырья, контейнеры полностью защищены от попадания грязи и посторонних веществ.

4.1.1. Литье под давлением. Гранулы засыпаются в бункер термопластавтомата для дальнейшей пластификации. Пластифицированный материал поступает под давлением в закрытые прецизионные прессформы.

Система водяного охлаждения, связанная с прессформой, охлаждает пластифицированный материал, который становится соответствующим элементом шприца — плунжером, головкой иглы или защитным колпачком. По истечению положенного времени охлаждения, прессформа открывается гидравлически и готовые детали извлекаются. Отдельные элементы шприца хранятся в специальных контейнерах в течение 24 часов для последующего охлаждения и сужения до требуемых размеров.

4.1.2 Печать градуировки. После охлаждения цилиндры транспортируются к печатному станку для нанесения градуировочной шкалы, а плунжеры на сборочную линию. Цилиндры помещают на подающий транспортер, который доставляет их к барабану печатающего устройства и далее с помощью калиброванного железного валика шкала наносится на поверхность цилиндра.

4.1.3 Сборочная линия. Цилиндр с градуировочной шкалой, плунжер и уплотнительная манжета автоматически транспортируются и загружаются в сборочную линию. На данном этапе прокладка одевается на плунжер, который вставляется в цилиндр, а затем игла необходимого размера одевается на шприц.

4.1.4 Упаковка. После сборки готовые шприцы упаковываются в ПЭ пакет по 10 шт., так как индивидуальная упаковка не является обязательной. ПЭ пакет изготавливается из полимерной пленки, пригодной для нанесения стерильной газопроницаемой бумажной ленты, которая полностью защищена от проникновения бактерий.

Полимерная пленка и бумага в виде рулонов устанавливаются на упаковочной машине. Подготовка к упаковке начинается с размотки и подачи рулонной пленки в упаковочную машину, 10 шт шприцев автоматически упаковываются в ПЭ пакет (с прикрепленной лентой), который запаивается с помощью термонагрева. После термоформования и герметизации упаковки, печатающее устройство наносит на бумагу все необходимые данные (дату производства, размер шприца, дату истечения срока годности и т.д.). Затем готовая продукция вывозится из стерильного помещения так как она уже полностью герметична. После этого шприцы помещаются в коробки с уже напечатанной на них информацией: датой изготовления, номером партии, сроком годности и т. д. Внутренние коробки помещаются в коробки для транспортировки, на которых также содержатся все необходимые данные и затем они транспортируются в зону стерилизации.

4.1.5 Стерилизация. Шприцы, упакованные в коробки для транспортировки, транспортируются в камеру стерилизации. Процесс стерилизации осуществляется путем наполнения камеры газом окиси этилена. После того, как камера стерилизации будет загружена шприцами, дверь камеры закрывается и герметизируется.

Затем в течение часа пар поступает в камеру, в которой поддерживается необходимый уровень влажности 60-80% и температуры 40-50°С. По истечении этого времени, требуемая влажность и объем газа окиси этилена поступают в камеру стерилизации через испаритель.

После заполнения камеры необходимым объемом газа, подводящие патрубки к камере перекрываются и начинается 6-часовой процесс выдержки. Остаток вакуума, в камере обеспечивает полную блокировку двери. В процессе выдержки давление вакуума незначительно увеличивается.

По истечении этого времени, с помощью вакуумного насоса камера снова вакуумируется до 0,05 Мпа и удаляется основной объем окиси этилена. Свежий воздух поступает в камеру через фильтр. При достижении необходимого уровня давления остаточный газ удаляется из камеры. Данный процесс повторяется дважды.

На третьем этапе в камеру подается свежий воздух до момента нормализации давления. По окончании цикла стерилизации шприцы вывозятся на склад готовой продукции.

4.2.1 Процесс литья под давлением. Каждый элемент шприца и иглы, т.е. цилиндр, плунжер, уплотнительная манжета и защитные колпачки, изготавливаются методом литья под давлением. Подготовленные расходные материалы (полипропилен и т.д.) подаются в термопластавтомат. Готовые элементы шприца упаковываются в подходящую полимерную тару и транспортируются на склад.

Общее кол-во рабочих дней (Цилиндр, плунжер, колпачки иглы и плунжера): 110 дней

Общее кол-во рабочих дней (Уплотнительная манжета): 14.3 дня

Необходимое кол-во термопластавтоматов: 6 машин

Усилие смыкания прессформы 170~200 т для производства цилиндра, плунжера, колпачков иглы и плунжера;

110 дней÷25 дней = 4.4=5 машин

Усилие смыкания прессформы 150 т для производства уплотнительной манжеты; 14.3 дня÷25 дней = 0.57=1 машина

Необходимое кол-во прессформ = 8 шт

Вес прессформ около 5000 кг.

Срок службы одной прессформы — при правильном использовании 8-10 лет (5 000 000 выстрелов).

Время замены одной прессформы: 30 мин.

4.2.2 Печать градуировочной шкалы. Градуировочная шкала и логотип печатаются на наружной поверхности шприца с помощью автоматической печатной машины.

Необходимое кол-во машин: 2

4.2.3. Сборка шприцев. Автоматическая машина по сборке инсулиновых шприцев с интегрированной иглой состоит из 2-х основных блоков: сборки игл и сборки шприцев, процессы полностью автоматизированы. Машина обеспечивает надежную сборку инсулиновых шприцев разного объёма (1 мл и 0,5 мл) в одной линии полного цикла.

Производственный процесс автоматической машины по сборке инсулиновых шприцев с интегрированной иглой:

1. Сборка иглы и цилиндра.

2. Эпоксидное клеевое или УФ соединение иглы и цилиндра.

3. Высушивание эпоксидного соединения.

4. Проверка иглы специальной камерой.

5. Силиконизация иглы.

6. Извлечение внутренней части иглы.

7. Извлечение внутренней части шприца.

8. Сборка колпачка иглы.

9. Спайка колпачка иглы.

10. Внутренняя силиконизация цилиндра.

11. Сборка плунжера, уплотнительной манжеты и цилиндра.

12. Извлечение внутренней части после сборки плунжера и уплотнительной манжеты.

13. Сборка колпачка плунжера.

14. Спайка колпачка плунжера.

15. Выход готовой продукции.

Производительность машины по сборке шприцев

Необходимое кол-во машин: 1

4 000 000 шт:160 000 шт = 25 дней = 1 машина

4.2.4 Упаковка. После сборки готовые шприцы упаковываются в ПЭ пакет по 10 шт., так как индивидуальная упаковка не является обязательной при наличии 2-х защитных колпачков, обеспечивающих стерильность изделия и надежность крепления.

Производительность упаковочной машины

Необходимое кол-во упаковочных машин: 1

4 000 000 шт:160 000 шт = 25 дней = 1 машина

4.2.5 Стерилизация. Стерилизация шприцев происходит в специальной камере путем ее наполнения газом окиси этилена. После стерилизации шприцы проходят бактериологические и биологические испытания. Для этого партия образцов берется в соответствии с определенным планом.

Если результаты всех испытаний покажут, что готовые шприцы являются стерильными и качественными, то принимается решение о выводе продукции на рынок. Один цикл стерилизации занимает 7~8 часов. За один день проходит два цикла.

Вместимость стерилизационной камеры объемом 5 м³

Необходимое кол-во стерилизационных камер: 1

4 000 000 шт:240 000 шт = 16,7 дней = 1 машина

5. Общие требования к организации производства.

5.1 Необходимая площадь. Заводу с производительностью 50 000 000 миллионов инсулиновых шприцев в год необходимо производственное помещение площадью 470 м². Это площадь не включает офис, склад медикаментов, складскую комнату, коридоры, раздевалку, душевую комнату и т. д.

Рекомендуемая площадь для каждого помещения:

1). Площадь помещения для термопластавтоматов: 150 м².

2). Площадь помещения для сборочной линии: 180 м².

3). Площадь помещения для упаковки готовой продукции: 40 м².

4). Площадь помещения для стерилизации: 100 м².

5.2 Производственное помещение. Производственное помещение должно быть полностью стерильным. Необходимый уровень стерильности помещения: помещение для сборочной линии: стерильное помещение, класс стерильности 100,000~10,000 в соответствии со стандартом ISO 14644-1 и помещение для термопластавтоматов: стерильное помещение, класс стерильности 100 000 в соответствии со стандартом ISO 14644-1.

*Данное предложение не включает чистые помещения и сопутствующее оборудование*

5.3 Энергопотребление и расход

Напряжение: 220/380В, 3 фазы

Компрессор: 6 м³/мин. при давлении 6 кгс/см² (0,58 МПа)

Расход воды: около 5 т в день (исключая циркулирующую воду)

Максимальное потребление энергии

6. Стоимость расходов на оборудование и обслуживание

6.1 Помещение для термопластавтоматов

6.2 Помещение сборки и упаковки

8. Схема производственного процесса. Сырье: полипропилен (для шприца и плунжера), эластомеры (для уплотнительной манжеты), чернила для печати, силиконовое масло, газ окиси этилена, упаковочные материалы и т.д.

9. Расчет расхода и стоимости сырья для производства 1000 шт инсулиновых шприцев

Цены на сырье актуальны на февраль 2022

10. Технические характеристики оборудования

Источник: towarkitai.com