.jpeg)

Даже на конкурентных рынках можно заработать. Трое выпускников вуза из Кирова начали строить дома три года назад, в 2016 году прибыль превысила 22 млн руб. Сегодня они сделали ставку на домокомплекты своего производства

«Перед встречей с первыми клиентами мы с ребятами не брились неделю: пытались выглядеть постарше, посолиднее», — вспоминает 27-летний совладелец компании «СтройсяВятка» Михаил Пономарев. Строить дома трое выпускников кировского вуза начали в 2013 году, а уже через три года оборот их компании вырос до 75 млн руб.

Будущие партнеры Михаил Пономарев, Дмитрий Зыков и Филипп Червяков учились в одной группе кировского ВятГУ. Получив дипломы инженеров-строителей, Михаил и Филипп устроились в местную компанию КЧУС мастерами строительно-монтажных работ, а Дмитрий попытался основать собственный бизнес в той же сфере. Но дела шли не особенно хорошо: наемная работа приносила 15 тыс. руб. в месяц, а с компанией так и не срослось: собрав бригаду, Зыков построил всего пару домов на заказ. Решив, что терять им особо нечего, молодые люди уволились, наскребли 50 тыс. руб. на троих и открыли совместный бизнес — строительство коттеджей.

ПРОИЗВОДСТВО КАРКАСНЫХ ДОМОВ: ЭКСКУРСИЯ ПО ЗАВОДУ И ВСЯ ПРАВДА О КАРКАСНИКАХ //RNR

В России тысячи компаний строят коттеджи и дачные домики на заказ. Вместо стандартных деревянных или кирпичных домов друзья решили строить каркасные — и, похоже, угадали с нишей.

Каркасный дом — это быстровозводимая конструкция из дерева, металла или сэндвич-панелей. По словам руководителя проекта «Дом ТехноНиколь» Андрея Баннова, в США и Канаде на каркасные дома приходится более 70% всех возводимых коттеджей, в скандинавских странах — до 90%, в России каркасные технологии применяются только в 20% коттеджей.

Мода на каркасное строительство пришла в Россию в середине 2000-х годов, рассказывает Егор Грибов, коммерческий директор компании Izburg. Самыми прогрессивными в этом плане оказались северо-западные регионы (Санкт-Петербург, Карелия, Коми, Мурманск и др.). Сегодня рынок каркасного строительства не консолидирован, уверен Грибов: на рынке работают десятки компаний, ни одна из которых не занимает ощутимой доли. Среди самых заметных можно назвать «Терем», «Зодчий», ГК «Наносфера», Good wood, Izburg и др. Компаниям, сделавшим ставку на эту технологию, приходится конкурировать не только между собой, но и с теми, кто строит дома из кирпича, блоков и панелей: клиенты, решившие построить дом, часто не могут определиться, хотят они сруб, каменный дворец или деревянный каркас, говорит Грибов.

«Потребитель постепенно начал понимать, что каркасный дом может быть и ультрабюджетным дачным домиком, и респектабельным коттеджем, стоимость которого будет существенно ниже аналогичного кирпичного дома. А эксплуатировать его проще, чем сруб, — не нужно следить за компенсаторами усадки», — считает Баннов.

Производство ДКД (домокомплектов каркасных домов). «Строй и Живи»

По данным Росстата, в 2015 году в эксплуатацию в России было введено 85 млн кв. м жилья, из них 35 млн кв. м пришлось на индивидуальное жилищное строительство, это малоэтажные частные дома и дачи, которыми занимается «СтройсяВятка».

Строить будет директор

«В Скандинавии и США рынок каркасного строительства процветал, и мы поверили, что через год-два мода на каркасы придет и в Россию», — вспоминает Пономарев.

Каркасные дома дешевле кирпичных в среднем в два-три раза, уверяет предприниматель. Строить их можно в любое время года, потому что в технологии нет так называемых мокрых процессов (например, бетонных работ или посадки кирпичей на цемент), а в качестве фундамента можно использовать винтовые сваи. Возвести каркасный дом можно за два—четыре месяца.

Есть и минусы: каркасные дома из дерева могут пропускать шумы и, как правило, не так долговечны, как дома из камня. По мнению Михаила Пономарева, имидж каркасного домостроения во многом испортили непрофессиональные бригады: «В нашем деле точность важна как нигде: если делать заготовки на коленке, без нужного оборудования, каркасный дом сколотить можно, но простоит он недолго».

Технологиям каркасного строительства в институте не учили, информацию основателям «СтройсяВятка» приходилось искать самостоятельно. Помог YouTube. «Есть такой американец — Ларри Хон, гуру в этой сфере. Мы насмотрелись его роликов, закупили на eBay всего, что он советовал: циркулярную и торцовочную пилу, пневматический гвоздевой пистолет, компрессор со шлангами, перчатки, молотки и ножовки», — вспоминает Пономарев. Еще несколько месяцев ушло на изучение специальной литературы, которую приходилось переводить с английского.

В сентябре 2013 года партнеры зарегистрировали ООО «СтройсяВятка» с равными долями владения. Но клиенты в очередь не выстроились: реклама на «Авито» и «Из рук в руки» не помогала. «Мы сначала накупили всего, а потом уже начали думать, как заказы искать», — смеется Михаил. Тогда предприниматели стали предлагать свои услуги не только в Кирове и области, а по всей стране, и установили минимальную цену за работу — 6 тыс. руб. за 1 кв. м. Через месяц после запуска они получили первый заказ на строительство каркаса для дома площадью 180 кв. м в Нижнем Новгороде.

На подписание договора партнеры отправились на стареньких «жигулях». Денег, чтобы нанять строителей, не было, и предприниматели решили строить дом втроем. «Я всячески пытался создать образ серьезной компании и расписывал клиенту, как ему сказочно повезло: строить его дом приедет сам генеральный директор компании!» — смеется Пономарев.

За строительство каркаса и крыши из профильного листа инженеры взяли с заказчика 250 тыс. руб. — почти вдвое меньше, чем предлагали конкуренты. Поэтому прибыли компания не получила, партнеры только заплатили друг другу по 10 тыс. руб. зарплаты. «Мы всерьез задумались над тем, чтобы бросить все это и вернуться в найм, — признается Пономарев. — Но дали бизнесу еще один шанс».

12–30 тыс. руб. за 1 кв. м стоит строительство каркасного дома в компании «СтройсяВятка» сейчас

Больше ста домов построила компания за три года работы

75 млн руб. составила выручка «СтройсяВятка» в 2016 году

22 млн руб. — чистая прибыль компании в 2016 году

50% может составить экономия, если собрать дом своими руками из домокомплекта «СтройсяВятка»

Источник: данные компании

На волне кризиса

Предприниматели решили активно искать клиентов в Москве. Они подняли цену за метр строительства до средних по Кирову 10 тыс. руб., но по московским меркам все равно брали дешево. Второй заказ поступил в начале 2014 года: дом в подмосковном Чехове площадью 180 кв. м с полной отделкой трое основателей и один нанятый плотник построили за 1,8 млн руб. Строили полностью из дерева, стены утепляли минеральной базальтовой ватой, пароизоляцию, ветро- и гидрозащиту обеспечивали специальными мембранами. «Клиент признавался нам потом: думал, что мы его кинем, — настолько смешной для москвичей была цена», — вспоминает Михаил.

На втором доме удалось заработать уже около 250 тыс. руб. прибыли. «Для нас это были какие-то нереальные деньги!» — признает Пономарев. Правда, денег они чуть не лишились в этот же день: заехали отметить заработок в придорожное кафе и забыли там сумку. Все закончилась хорошо: кассирша вернула ее владельцам.

Москвичи не доверяли компании из региона и хотели видеть примеры уже готовых работ: крупные конкуренты построили целые демонстрационные городки. Но на строительство выставочных домов у кировских предпринимателей не было денег. Выручил клиент. «С первым московским заказчиком мы успели подружиться. Просто звонили, говорили: впусти людей на экскурсию, а мы тебе бутылку коньячку. Так и договаривались», — рассказывает Пономарев.

Первый год работы стал для основателей серьезным испытанием. «Мы с раннего утра до полуночи просиживали в офисе, пытались понять, как привлечь клиентов, что делать с ценой, параллельно сами учились строить, — вспоминает Пономарев. — К концу года мы были похожи на три выжатых лимона». Всего за 2014 год они построили около 20 домов. Выручка составила 23 млн руб., чистая прибыль — 4,6 млн руб.

Помог кризис: с середины 2014 года заказы стали поступать стабильно из разных городов страны. «Когда у людей были деньги, они предпочитали по старинке тратиться на долгое и дорогое кирпичное строительство. Когда денег не стало, многие решили рискнуть, спрос на каркасные дома начал расти», — говорит Михаил. Предприниматели закупали древесину в родном Кирове, зарплаты рабочих тоже не выросли — скачок валюты только сыграл им на руку.

Схема выхода на рынок столичного региона, где большие средства в рекламу традиционно вкладывают известные игроки рынка вроде компаний «Зодчий» и «Терем», оказалась несложной. Компаньоны решили не открывать офис в столице, а продавать дома удаленно через интернет. Первый простенький сайт им по дружбе сделал приятель, но в 2015 году предприниматели решили его обновить.

Заказали сначала в интернет-агентстве, но результат им не понравился. В итоге наняли веб-дизайнера, который сделал новый сайт с множеством фотографий, калькулятором стройки и поддержкой в соцсетях. Также они сделали канал на YouTube про каркасное строительство.

«Наши московские конкуренты активно продвигали каркасное строительство: строили демонстрационные городки, выпускали газеты, но в конечном итоге клиент все равно идет в интернет, смотрит на цены и отзывы других людей; тут-то мы его и ждем», — говорит Михаил. По его словам, экономия на маркетинге и офисе позволяет держать цены на 30% ниже, чем у столичных компаний.

Теперь основатели «СтройсяВятка» уже не выезжают сами на стройку: они нанимают бригады по всей стране, с которыми заключается договор подряда. На оплату труда рабочих уходит обычно около 20% от сметы проекта. Их работу контролирует производственный отдел: раз в неделю рабочие присылают фотоотчет, а сотрудники «СтройсяВятка» приезжают принимать каждый этап строительства дома.

Предприниматели решили запускать свое производство каркасных панелей, раньше их закупали у других производителей: это позволило бы сократить себестоимость и сроки. Подходящий участок нашелся недалеко от Кирова, в деревне Ожеговщина. Земля была муниципальной, и, чтобы взять ее в аренду, бизнесменам пришлось полгода обивать пороги местной администрации. «Мы представляли проект перед пятью комиссиями, но нам отказывали раз за разом. На последнем этапе все-таки сжалились: мне кажется, мы их просто взяли измором», — говорит Михаил.

Девять соток земли удалось арендовать за символические 1,6 тыс. руб. в год. На строительство ангара площадью 440 кв. м и закупку специальных столов для сборки каркасных панелей предприниматели потратили около 1 млн руб. из прибыли. Сегодня компания частично владеет, частично арендует уже 50 соток, выплачивая за участок по 16 тыс. руб. в год. По словам Пономарева, обработка древесины своими силами позволяет экономить компании до 30% затрат на сырье.

Собственное производство позволило экспериментировать. Основатели попробовали делать домокомплекты: уже готовые каркасные дома, все части которых сначала производятся согласно эскизам, а потом фасуются в упаковку и отправляются к заказчику. Такая схема давала клиенту выбор: полностью доверить производство и сборку дома кировской команде, нанять бригаду у себя в городе или вообще купить «дом в коробке» и собрать его своими руками. Это нетипичный подход для этого рынка. По словам Михаила, все основные конкуренты продают обычно каркасный дом «как услугу, а не как товар» — возводят его на земле заказчика: строительным компаниям невыгодно, чтобы люди сами собирали каркасные дома.

«Мы создали до безумия подробную инструкцию сборки, расписав все, вплоть до последнего гвоздя, — хвалится Пономарев. — Если у вас есть руки и парочка крепких друзей, собрать дом не составит труда». Такой хендмейд-вариант обойдется в среднем на 50% дешевле дома, построенного бригадой. Например, стометровый дом стоит около 350 тыс. руб.

Сейчас продажа таких домов-конструкторов составляет уже около 40% в выручке «СтройсяВятка». Основатели возлагают на технологию большие надежды: «Это та же IKEA, только вы собираете не шкаф или стол, а целый дом». «За этой технологией — будущее строительства», — уверен Егор Грибов. Его компания тоже планирует сделать ставку на домокомплекты, но все еще работает над технической документацией и инструкцией. «Нужно предусмотреть все, чтобы дом мог собрать любой человек без строительного опыта», — говорит он.

С 2015 года кроме классических прямоугольных каркасных домов кировская компания начала производить еще и треугольные и купольные конструкции. Это деревянные дома сферической формы, которые, как и обычные каркасные комплекты, состоят из обработанных и соединенных между собой блоков древесины. Главная фишка купольных домов — необычный дизайн, строение напоминает большую деревянную юрту. Цена за 1 кв. м такого домокомплекта — 10–12 тыс. руб.

Купольные дома пока что экзотика для России, говорит Пономарев: за два года работы «СтройсяВятка» построила всего 15 таких домов, большую часть — в Татарстане.

Создание домокомплектов — дорогое удовольствие. Компаньонам пришлось приобрести автоматизированные пресс и комплекс для распила древесины канадского производства за 10 млн руб. Часть вложили из прибыли, 1 млн руб. удалось взять в местном фонде поддержки предпринимательства под 9% годовых, остальную сумму заняли в банках под 15% годовых. Сейчас на выплату кредитов уходит около 400 тыс. руб. в месяц.

Российское законодательство запрещает возводить строения по деревянной каркасной технологии выше трех этажей. По словам Пономарева, это перекрывает каркасным строителям доступ к огромному рынку многоэтажных жилых домов и гостиниц. Сейчас 90% заказов «СтройсяВятка» — это загородные дома, дачи и бани, хотя в северных районах люди все чаще строят каркасные дома для постоянного проживания.

Рынок каркасного строительства в России быстро растет и, по сути, только формируется, уверен Андрей Баннов. Плотно заполнен разве что сегмент «лоукостеров» каркасного домостроения (небольшие дома до миллиона рублей), во всех остальных сегментах количество новых компаний, специализирующихся на каркасном домостроении, постоянно растет, и они пока друг другу не мешают.

Источник: imhodom.ru

Раздел для партнеров и строителей

Полный цикл производства: от проектирования до реализации

Собственный завод по изготовлению и производству каркасов и ферм

- Использование высокоточного европейского оборудования

- Заводское проектирование домокомплектов и стропильных систем

- Гарантия на конструкции каркасной системы 25 лет

- Только сертифицированная продукция

- Материалы, применяемые в работе, одобрены МинЗдравом РФ

Приглашаем Вас на обзорную экскурсию по нашему заводу

Вы также сможете получить консультацию по интересующим Вас вопросам от наших лучших экспертов!

Записаться на экскурсию

Посмотрите фото с нашего завода 2 мин.

2022-й год показал неготовность более 60% строительных компаний к росту спроса в 1,5-2 раза!

Не хватало строительных бригад и скоростей

Компании строили 1-2 дома в месяц вместо 4-5 домов

Упущенная выручка – 100% в месяц на 1 бригаду

Покупка и строительство заводского каркасного дома — оптимальное решение для большинства компаний

Скорость и простота сборки: 3-7 дней на 1 каркасный дом. 1 бригада может строить до 5 домов в месяц

Гарантия на силовой каркас (панели + стропильные фермы) 25 лет по договору Средний срок службы: 100 лет

Заводское проектирование позволяет экономить до 75% на СМР и закупку материалов

Мобильная конструкция дома удобна для транспортировки и позволяет разгружать детали будущего дома вручную без привлечения спец. техники

Оставьте заявку, и наши менеджеры свяжутся с вами в ближайшее время

Центральный офис

Оставить заявку

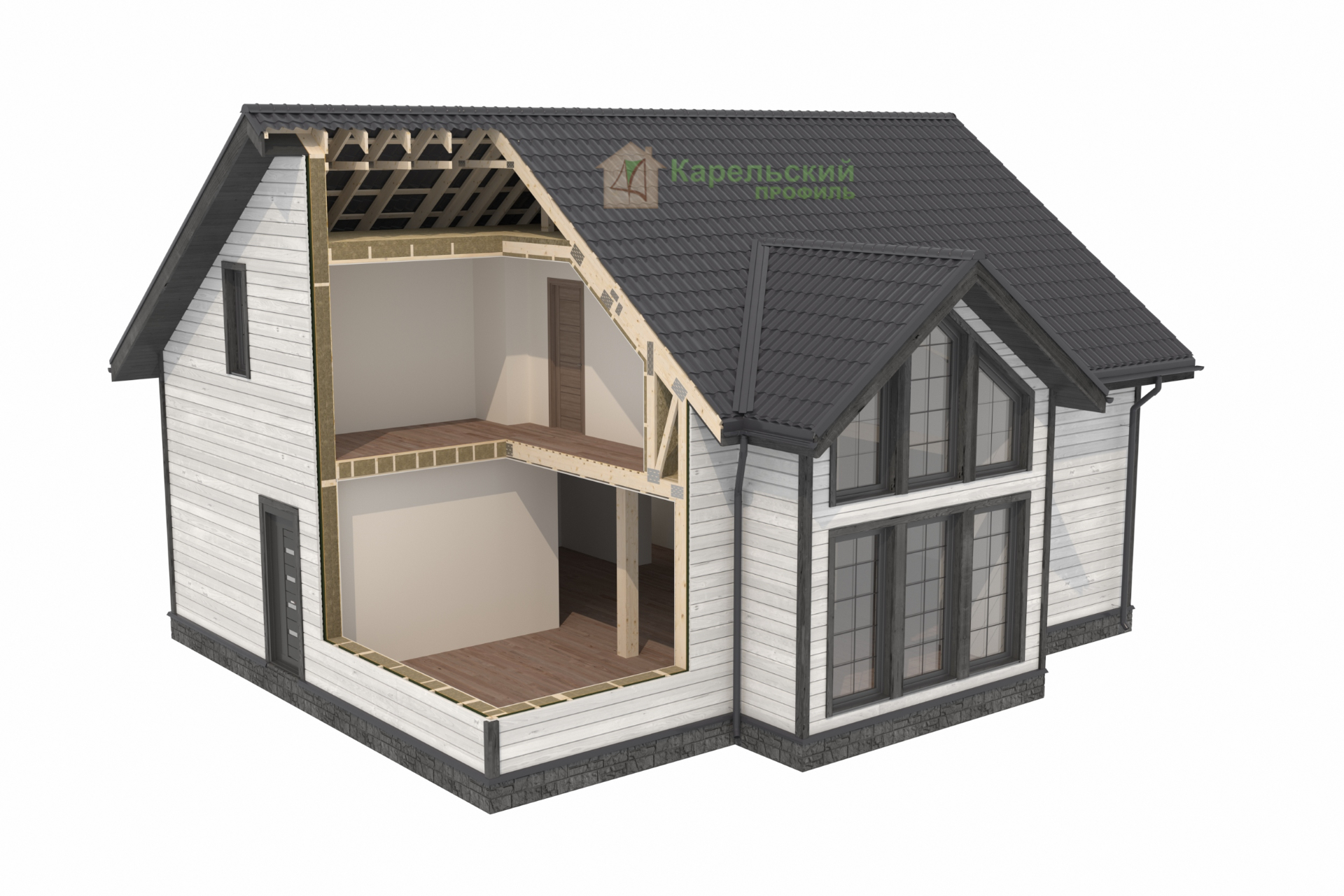

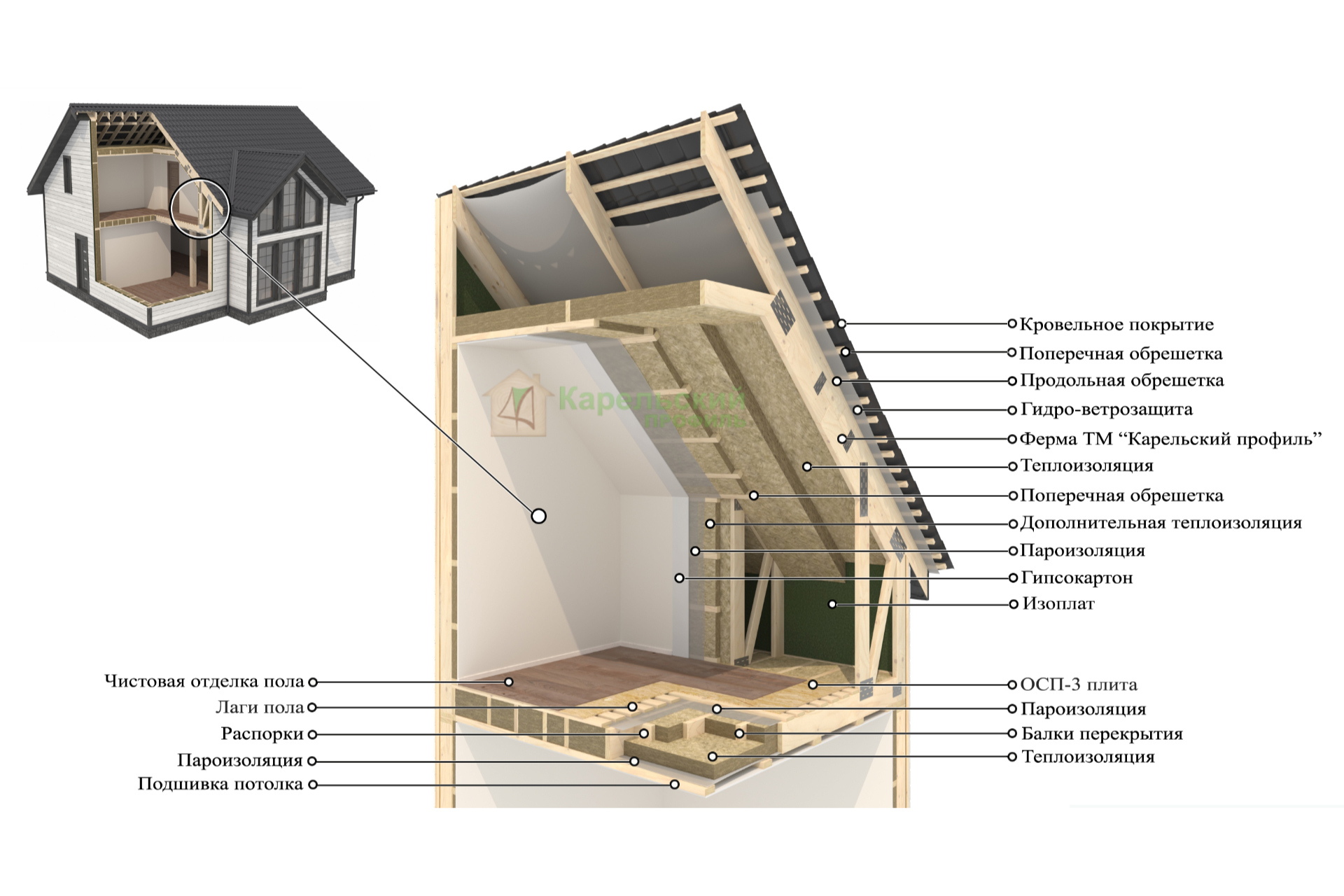

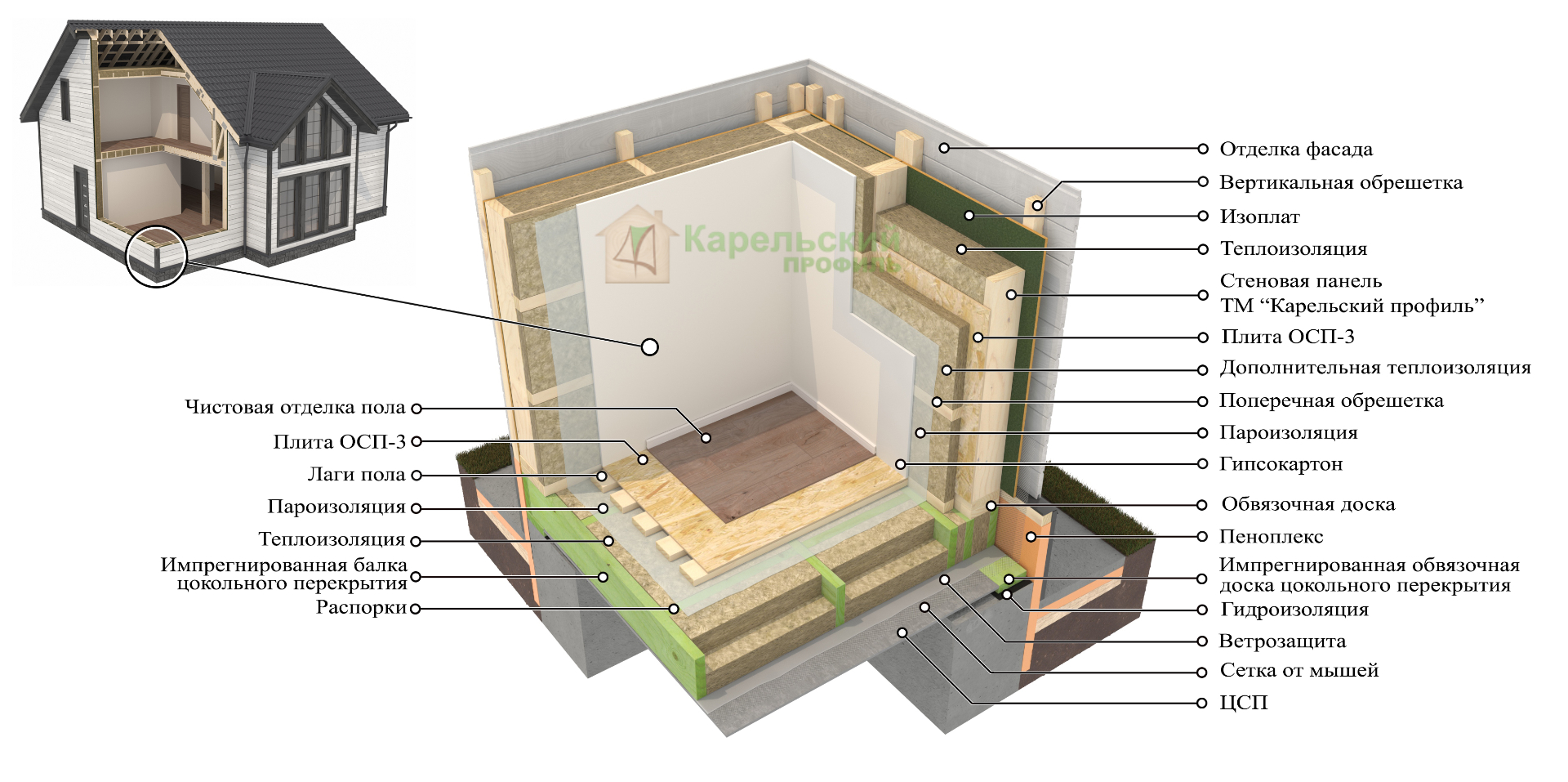

Как устроен наш каркасный дом

«Карельский профиль» — Мы работаем с 2007 года

Построенных объектов

Разработанных проектов

Лет надежной работы

Регионов строительства

Заводское производство каркасных домокомплектов и стропильных систем на металло-зубчатых пластинах по скандинавским технологиям с использованием оборудования MiTek

Благодаря сотрудничеству с нами, вы получаете ряд преимуществ:

25 гарантия на конструкции

Обращайтесь!

Оставьте заявку, чтобы подробнее узнать о сотрудничестве

Оставить заявку

Мы применяем PRE-FAB технологию в нашем производстве

PRE-FAB технология подразумевает, что все элементы конструкции дома доставляются на место строительства уже готовыми, что позволяет:

Cнизить расходы на услуги строителей, так как отсутствует необходимость в резке пазов

Исключить необходимость вывоза строительного мусора. Древесные остатки вывозятся с завода производителем

Повысить надежность дома благодаря высокой прочности конструкции (прочность повышается на 35% по сравнению с монтажными вырезами, сделанными рабочими на месте)

Избежать поставки бракованного материала. Доски и панели поступают в готовом виде, а весь неликвид остается у поставщика

Преимущества работы с компанией

«Карельский Профиль»

В результате сотрудничества с нашей компанией, Вы:

Приобретаете новых потенциальных клиентов, благодаря возможности оперативного окончания строительства домов текущим клиентам и возможности начать строительство для новых клиентов в течение 2-х недель

Укрепляете репутацию в глазах Ваших клиентов благодаря более быстрому и надёжному строительству домов

Положительные отзывы Ваших клиентов о сроках и качетсве возведенной конструкции

Получаете высокое качество наших домокомплектов и производственную гарантию в 25 лет, которые повысят лояльность Ваших клиентов и исключат возможные дополнительные расходы.

Принципы нашей работы

Мы осуществляем сотрудничество только с проверенными, официально зарегистрированными организациями, имеющими опыт в строительстве от 5 лет

Этап 1 Мы приглашаем Вас на экскурсию на собственное производство для ознакомления с нашей продукцией, технологиями и преимуществами.

Этап 2 Мы проводим обучение ваших сотрудников или строительной бригады сборке домокомплекта и дальнейшим производственным процессам.

Этап 3 Если наши принципы работы совпадают, мы заключаем партнерское соглашение для дальнейшего сотрудничества. В процессе работы, мы не только производим домокомплекты по Вашему заказу, но и консультируем Вас по всем вопросам технологии сборки.

Источник: kprofil.ru

Экономичное производство сборных домов каркасной конструкции

Завод в Семенове компания LISSMAC Maschinenbau GmbH оснастила в сотрудничестве с фирмой Minda Industrieanlagen GmbH. В отапливаемом цехе площадью 240 на 80 м размещены все производственные участки, необходимые для промышленного производства сборных домов (рис. 1).

Производство конструкционной и клееной древесины

Рис. 1. Производственный цех завода сборных

деревянных домов каркасной конструкции в городе

Семенов Нижегородской обл.

Клееная многослойная древесина применяется для изготовления прогонов, а также открытых балок перекрытий — по заказу. Производство этого материала вплоть до этапа помещения на склад промежуточного хранения идентично производству сращенных на зубчатый торец ламелей. Со склада ламели поступают на острожку, затем их покрывают сплошным слоем клея и спрессовывают. Высохшие клееные фермы транспортируют на четырехсторонний строгальный станок, где с них снимается фаска, затем автоматически укладывают в штабели.

Оборудование для предварительной обработки материала, включая технику для склада промежуточного хранения цельной конструкционной древесины и клееной древесины, поставила фирма Minda Industrieanlagen GmbH. Компания LISSMAC Maschinenbau GmbH поставила и установила оборудование для последующих этапов технологической цепочки.

Подготовка конструкционной древесины

Древесина для элементов стен, перекрытий и кровли, а также для таких специальных элементов, как фронтоны, гипсокартонные перегородки, мансардные окна, проходит предварительную подготовку на двух станках типа Speed-Cut. Каждая деревянная деталь, будь то балка или стойка, балка перекрытия или стропило, обрезается по заданной длине, фрезеруется, сверлится, маркируется и надписывается автоматически по геометрическим данным конструкции здания, разработанной САПР.

Специализированное программное обеспечение, разработанное Lissmac для управления автоматизированными производственными процессами, позволяет осуществлять обмен информацией на технологической линии. Головной компьютер автоматически передает полный набор данных на соответствующие станки, в том числе на станки Speed-Cut.

Раскрой плит

Для изготовления бесшовных элементов стен, перекрытий и кровли требуются водостойкие древесно-стружечные, древесно-цементные, фанерные, гипсоволоконные и гипсокартонные плиты соответствующих размеров и формы. Поэтому фирма LISSMAC включила в производственную линию центр раскроя плит с электронным управлением. Он обеспечивает точную обрезку всех плит, предназначенных для обшивки элементов внутренних и наружных стен, перекрытий и кровли, по проектным размерам.

Раскрой осуществляется экономичным способом — в пакетах. Размеры для раскроя устанавливаются исходя из данных САПР, которые головной компьютер производства LISSMAC предварительно обрабатывает с учетом специфики конкретного станка и передает на центр раскроя.

Изготовление стеновых элементов

Рис. 2. Станция сборки каркасов

Технология изготовления стеновых элементов предусматривает возможность варьирования их размеров: длины — от 900 до 12 000 мм, высоты — от 2500 до 3000 мм. Толщина внутренних стен составляет 105 мм, наружных — до 231 мм. Если домокомплекты предназначены для других климатических зон, оборудование будет настроено на изготовление более толстых стен.

Деревянные конструкции подаются на станцию сборки каркасов (рис. 2); подача осуществляется в полуавтоматическом режиме, обеспечивающем высокую точность позиционирования элементов. Соединение подготовленных деревянных элементов — стоек и балок каркаса — осуществляется автоматически. Здесь же с помощью подъемника LISSMAC в каркас закладываются оконные и дверные блоки, их присоединение к каркасу также происходит в автоматическом режиме.

После этого встроенный двухрядный цепной транспортер направляет подготовленный каркас на следующую станцию — первый рабочий (стеновой) стол. Он, как и все стеновые столы, смонтированные на этом заводе, оборудован цепным транспортером и имеет длину 12 500 мм. На нем выполняется обшивка внутренней стороны каркаса гипсокартонными плитами.

Пневматические упоры автоматически фиксируют поданный элемент каркаса, после чего операторы покрывают всю сторону каркаса пленкой, служащей для пароизоляции. Пленку прикрепляют скобами. С помощью плитоукладчика, оснащенного подвесной системой, перемещающей траверсу с вакуумными присосками в любом требуемом направлении — X, Y и Z, раскроенные соответствующим образом гипсокартонные плиты укладывают на пленку, выравнивают и фиксируют. Оконные и дверные проемы оставляют свободными.

Затем обшитый с одной стороны каркас поступает на второй стеновой стол, где его в запрограммированном положении фиксируют упоры с пневматическим приводом. Гипсокартонные плиты автоматически прикрепляются к каркасу скобами в точном соответствии со схемой крепления.

Многофункциональный мост LISSMAC

Рис. 3. Функциональный мост LISSMAC с фрезерным

агрегатом и аппаратом сшивания скобами

Рис. 4. Неиспользуемый агрегат поднимается вверх,

освобождая пространство для используемой в данный

момент техники

Для автоматизированного крепления скобами фирма LISSMAC разработала многофункциональный мост (рис. 3). Его важнейшее достоинство состоит в том, что он смонтирован как подвесной на портале и обеспечивает свободный доступ ко всем рабочим столам. Таким образом, в цеху не требуется прокладывать рельсы, которые препятствуют передвижению и удалению мусора из цеха.

Портал представляет собой горизонтальное устройство длиной 30 м, по этой оси X с помощью серводвигателя мост направляется точно на цель. Вдоль моста, по «осям Z», движутся два элемента, также приводимые в действие серводвигателем. Они могут смещаться вверх-вниз (по оси Y) на 5 м. У нижнего конца оси Z1 находится аппарат для сшивания скобами.

У основания оси Z2 смонтирован фрезерный агрегат, а также система аспирации для удаления пыли. Например, когда работает сшиватель, не используемые в это время фрезерный агрегат и система аспирации поднимаются вверх, освобождая рабочее пространство (рис. 4). На мост можно установить и другие обрабатывающие узлы.

Сшиватель работает с производительностью до восьми скоб в секунду по программе CNC, которую задает головной компьютер. Фрезерный агрегат может выполнять операции сверления и фрезерования. После прочного соединения гипсокартонных плит с элементом стенового каркаса соответствующие инструменты фрезерного блока высверливают и фрезеруют отверстия и гнезда для монтажных соединений, розеток, выключателей, а также углубления для крепления анкерных болтов фундаментов. Все эти операции выполняются в автоматическом режиме по оцифрованным, подготовленным головным компьютером данным, в соответствии с проектами систем электроснабжения, водоснабжения, отопления и пр.

Изоляция и обшивка с наружной стороны

Lissmac. Оборудование для

деревянного домостроения

Цепной транспортер подает подготовленный стеновой элемент на кантователь «бабочка», состоящий из двух опрокидывающих столов. Сначала на первом столе монтируются электроустановочные приборы. Затем стол кантует стеновой элемент и передает его на соседний, параллельно установленный стол, где на стеновой элемент монтируются трубы под электропроводку, которая будет затянута в них позже. Одновременно начинается закладка теплоизоляционного материала; этот процесс завершается на другом рабочем столе, куда стеновой элемент передается цепным транспортером.

Затем стеновой элемент поступает на следующий рабочий стол. С помощью плитоукладчика рабочий укладывает плиты наружной обшивки либо, если на линии выполняется сборка внутренних стен, соответствующим образом раскроенные гипсокартонные плиты.

После выравнивания и прихватки встроенный цепной транспортер направляет стеновой элемент на следующий рабочий стол, над которым работает второй многофункциональный мост LISSMAC. Он пришивает плиты обшивки скобами к деревянному каркасу и вырезает в плитах предусмотренные проектом проемы.

Затем цепной транспортер подает стеновой элемент на последний рабочий стол линии сборки. Там с помощью специального подъемника устанавливаются окна.

Поперечная передвижная платформа с опрокидывающим механизмом принимает готовые стеновые элементы, устанавливает их в вертикальное положение и в таком виде транспортирует на склад стеновых элементов. Склад спроектирован с таким запасом площади, чтобы там можно было выполнять некоторые финальные операции, например, установку дверей.

На поперечной передвижной платформе наружные стены в горизонтальном положении поступают к одному из двух рабочих столов, на которых выполняется подготовка к нанесению дополнительной теплоизоляции и нижнего слоя штукатурки (наружная штукатурка наносится на объект на стройплощадке). После наклеивания на плиты наружной обшивки дополнительных теплоизоляционных плит стеновые элементы в вертикальном положении поступают в одну из трех кабин для нанесения штукатурки. В слой штукатурки вдавливается армирующая сетка, вся поверхность наружной стороны шпатлюется. После нескольких заключительных операций на склад стеновых элементов поступают и наружные двери.

Изготовление специальных элементов, элементов перекрытий и кровли

Рис. 5. Участок для изготовления элементов перекрытий

и кровли

В той же части цеха, где находятся кабины для оштукатуривания набрызгом, размещен участок по производству специальных элементов: фронтонных стен, гипсокартонных перегородок каркасной конструкции из дерева и пр. Эти элементы изготавливают на опрокидывающихся рабочих столах. Там же расположены производственные участки для изготовления элементов перекрытий и кровли (рис.

5) по технологии производства стеновых элементов. Балки перекрытий или стропила укладываются на рабочие столы, обшиваются, и так же с помощью функционального моста LISSMAC обшивка автоматически прикрепляется скобами. Там, где предусмотрено, прорезаются необходимые проемы и отверстия для электропроводки и сантехнических коммуникаций.

Комплекс ноу-хау для промышленного домостроения

Завод в Семенове рассчитан на изготовление четырех типовых сборных домов в сутки при работе в две смены. Соответственно, за 250 рабочих дней в году предприятие может выпустить 1000 домов.

Уже по истечении краткого пускового периода стало ясно, что на рынке востребованы не только стандартные дома, но и сборные дома индивидуальной планировки. В связи с этим оказался очень важен тот факт, что технологическая линия завода — в частности производственное оборудование, установленное после линии сборки цельной конструкционной древесины, — подходит и для выпуска домов по индивидуальным проектам (причем в высокоавтоматизированном режиме).

Например, предложенное фирмой LISSMAC Maschinenbau GmbH решение по автоматизации производства позволяет обрабатывать данные САПР различных поставщиков и готовить их для передачи через головной компьютер на станки в приемлемом формате. Эта разработка — ключ к координированному и рациональному процессу производства отдельных элементов сборных домов. Она служит фундаментом и для максимальной гибкости производства, и для автоматизации, уровень которой зависит от требований владельцев предприятия.

Помимо поставки технологических линий для производства домокомплектов и услуг по организации предприятия, компания LISSMAC предлагает обширную программу поддержки в обучении персонала — от операторов станков до конструкторов сборных домов. Таким образом, LISSMAC не только реализует готовые к эксплуатации производственные установки, но и передает клиенту — владельцу завода все ноу-хау, касающиеся как производства сборных домов, так и их установки. По желанию заказчика LISSMAC может также предложить свой опыт и знания генподрядчика, накопленные в освоении такого рода инвестиций.

Фото: LISSMAC Maschinenbau GmbH

LISSMAC Maschinenbau GmbH

Lanzstr. 4

88410 Bad Wurzach

Тел. +49-7564-307-0

Факс +49-7564-307-500

www.lissmac.com

Источник: lesprominform.ru