Методы улучшения бизнес-процессов весьма разнообразны: от слабых изменений до коренных. Из них, с одной стороны, наиболее существенным и кардинальным является реинжиниринг.

Этот метод основывается на революционных, резких изменениях, поэтому предусматривает разрушение основ и совершенствование бизнес-процессов с самого начала, решительно и в максимальной степени и по этой причине достигается значительный конечный результат. При этом происходит впечатляющее сокращение затрат на бизнес-процесы, и все это позволяет легко преодолеть сопротивление изменениям. На противоположной стороне находятся методы, предусматривающие постепенное, но постоянное эволюционное улучшение. Если при реинжиниринге инициатива по изменениям, как правило, идет «сверху-вниз», часто в жестком и приказном тоне руководства, то при постоянном улучшении — это происходит по инициативе нижних уровней управления, т.е. «снизу-вверх», при поддержке «сверху».

Реинжиниринг бизнес-процессов (Business Process Reengineering, BPR) Понятие «Реинжиниринг бизнес-процессов» введено в научный оборот М. Хаммером и Д. Чампи в 1990 г. «BPR — фундаментальное переосмысление и радикальная реконструкция бизнес-процессов с целью достижения драматических улучшений в критически важных критериях производительности, таких как стоимость, качество, услуги, скорость», М.Хаммер, президент M. Hammer’s company.

Концепция предполагает революционные перемены в основных бизнес-процессах шахты для качественного скачка в организационном развитии и включает несколько этапов.

Первый этап заключается в разработке видения «новой» организации производства на шахте, которая способна достичь поставленных стратегических целей. Этап включает проведение анализа внешней среды (клиентов, конкурентов, отрасли), на основе которого формируются цели и стратегия развития шахты, разрабатываются сценарии возможного развития событий, выявляются риски и ключевые факторы успеха в достижении целей.

На втором этапе проводится анализ состояния бизнес-процессов «как есть» и описание функционирования шахты. Результатом проведения работ по данному этапу является модель существующей организации производства на шахте.

На третьем этапе происходит проектирование бизнес-процессов шахты «как они должны быть». Суть заключается в наложении видения «нового» бизнес-процесса на модель существующего бизнес-процесса, в результате чего рождается модель новой организации бизнес-процесса.

На четвертом этапе внедряются новые процессы, выполняется тестирование и доработка новой схемы функционирования шахты. Основной сложностью последнего этапа является переход от старых процессов к новым.

По данным различных источников, правильное применение реинжиниринга бизнес-процессов приводит к значительному снижению затрат, сокращению длительности производственного цикла, числа ошибок, увеличению показателей деятельности шахты. Однако применять столь радикальный подход следует с особой осторожностью. По данным различных оценок порядка 50–70% предприятий, которые решились на кардинальные перемены, не добились значимых результатов или вовсе завершили свою деятельность.

Улучшение бизнес-процессов (Business Process Improvement, BPI) Концепция BPI представляет собой действия по улучшению имеющихся процессов, которые носят постепенный, эволюционный характер. Концепция не предполагает изменение конфигурации бизнес-процессов, изменению подвергаются нормативы выполнения операций и технология их выполнения. В ключе данной концепции оптимизации подвергаются такие критерии, как качество и издержки.

Основные инструменты оптимизации качества — модель TQM, «6 Сигм», затрат — концепция Кайдзен.

Модель TQM (Total Quality Management). Главная идея TQM состоит в том, что предприятие должно работать не только над качеством продукции, но и над качеством работы в целом, включая работу персонала. Непрерывное параллельное улучшение трех составляющих: качества продукции, качества организации процессов и уровня квалификации персонала позволяет удовлетворять требования клиентов, способствует росту финансовых показателей предприятия и удовлетворенности персонала предприятия своей работой.

TQM включает два механизма: непрерывный контроль качества и повышение качества, которые позволяют постоянно совершенствовать и развивать бизнес-процессы.

6 Сигм — статистическое управление бизнес-процессами. Разработанная компанией Motorola концепция «6 Сигм» получила широкое распространение во всем мире. Такие крупнейшие мировые компании, как Canon, General Electric, Honda, Sony применяли концепцию «6 Сигм» для непрерывного совершенствования своей деятельности.

Суть данной концепции заключается в измерении количества дефектов (ошибок) или отклонений от заданных показателей на протяжении технологического процесса, определении причин этих дефектов и их устранении.

Основой для данной концепции является глубокое понимание потребительских нужд, грамотное использование фактов, статистических данных и аналитических методов, непрерывное улучшении бизнес-процессов.

Основной целью применения данной концепции является достижение уровня качества с нулевым браком и как следствие сокращение расходов, повышение производительности, расширение рынка, удержание клиентов, сокращение продолжительности производственного цикла, сокращение дефектов и др.

«Кайдзен» — концепция непрерывного совершенствования. Концепция менеджмента Кайдзен зародился в Японии. Прямой перевод составного слова, включающего в себя два иероглифа, обозначает следующее: «кай» (перемена) и «дзен» толи (мудрость), толи (хорошо), т.е. мудрость состоит в том, что перемена одобряется. Автором этой концепции менеджмента является Масааки Имаи.

Он считает, что кайдзен — это настоящая философия, которая может быть одинаково успешно применима и в бизнесе, и в личной жизни. В основе концепции «Кайдзен» лежит непрерывное совершенствование деятельности с участием всех сотрудников организации — от рабочих до высшего руководства.

Подход основан на непрерывном улучшении стандартизованных процессов для достижения функционирования производства без потерь. Необходимо соблюдать принципы: изменяй к лучшему, изменяйся к лучшему, управляй мечтой. Причем изменяться надо немедленно и маленькими шагами, поэтому маленькое небольшое изменение лучше, чем отложенное и кардинальное совершенствование. Кайдзен — это стиль или даже, философия управления.

Бережливое производство (Lean-production) обобщает опыт компании Тойота и множества других, вставших на путь построения эффективных производственных систем. По данной методологии все процессы на предприятии можно разделить на две группы: процессы, добавляющие и не добавляющие ценность для потребителя. Вторую группу процессов необходимо как можно больше сократить.

Бережливое производство заключается в непрерывном повышении производительности труда, снижении себестоимость продукции и потерь, сокращении сроков поставок через устранение перепроизводства, ожидания, затрат на транспортировку, затрат на передвижения, затрат на складирование, затраты вызванные дефектами и браком.

В результате внедрения концепции «Бережливого производства» предприятия без привлечения дополнительных инвестиций за счет собственных ресурсов способны значительно увеличить оборотные средства, высвободить часть персонала для решения новых задач, сократить производственный цикл, снизить издержки производства, повысить качество продукции.

Основными инструментами «Бережливого производства» являются концепция «Точно вовремя» и принцип автоматизации.

Концепция «Точно-во-время» (Just In Time, сокращ. JIT) или другое название система «поставок-точно-в-срок». Идея концепции «Точно-во-время» заключается в минимизации затрат, которые связаны с созданием запасов — «ничто не будет произведено, пока в этом не возникнет необходимость». Эффект от данной концепции достигается при помощи доставки материальных ресурсов и готовой продукции в необходимых количествах в нужное место и к назначенному сроку для выполнения заказа.

Философия концепции «Точно-во-время»:

– лишние действия, повышающие затраты на продукт, но не добавляющие его ценности, необходимо устранить;

– уменьшение запасов повышает эффективность работы;

– предпочтения клиентов определяют продукт и тип производства;

– планирование от потребности рынка;

– низкий уровень брака.

Система «5S» призванаизменить поведение и образ мышления работника, воспитать в нем уважение к порядку и дисциплине. Это достигается за счет ежедневного выполнения сотрудниками требований, которые подробно описываются методикой «5S». Основной задачей данного подхода является организация труда на рабочем месте для повышения эффективности и управляемости операций, повышения производительности труда, развития корпоративной культуры.

«5S» — это первые буквы японских слов: сортировка, порядок, чистота, наглядность, ответственность.

Сортировка — отделить необходимые предметы от ненужных и удалить последние с рабочего места.

Порядок — хранить необходимые предметы в определенных местах для обеспечения легкого и немедленного доступа и возврата. Порядок позволит сократить до минимума потери рабочего времени на поиск, перемещение нужного предмета.

Уборка — содержать рабочие площади в чистоте, а оборудование в работоспособном состоянии.

Стандартизация — поддерживать организацию, порядок и чистоту на систематической основе.

Самодисциплина — превратить следование установленным процедурам в привычку.

Организация труда на рабочем месте по системе «5 S» требует от руководства активного и постоянного участия. Каждый работник должен понимать необходимость организации труда по-новому, а для этого должно быть организовано специальное обучение.

Система «5 S» обычно используется как один из первых шагов на пути внедрения бережливого производства.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Технологии и концепции улучшения бизнес процессов

Все методы, технологии и концепции улучшения бизнес процессов преследуют одну цель — сделать так, чтобы в результате процесса появлялся классный продукт при минимальных затратах. И не важно, к какой области относится концепция — к области улучшения производственного, или офисного процесса.

Я уже рассказывал о разнице между улучшением, оптимизацией и совершенствованием, поэтому говоря об улучшении, я имею в виду то, что подходы к улучшению имеют несколько ограничений:

- улучшение выполняется в рамках одного процесса

- улучшение производится только с использованием тех ресурсов, которые уже есть в процессе

- как правило, улучшение процесса находится в рамках ответственности его участников или младшего менеджмента

Управление бизнес-процессами

Улучшение, оптимизация, реинжиниринг или совершенствование бизнес процессов компании

Как правильно — совершенствование бизнес процессов компании или оптимизация? А может, лучше говорить об улучшении бизнес процессов? А разве оптимизация и реинжиниринг бизнес процессов — это не одно и то же? В конце концов, что значат все эти слова?

.

Концепции улучшения бизнес процессов

Существует 3 основных концепции, направленных на улучшение бизнес процессов:

- Шесть Сигма — концепция постоянного улучшения производственных процессов, основной целью которой, является уменьшение уровня производственного брака. Многие методы Шесть Сигма основаны на статистическом управлении процессами (СПУ).

- Всеобщее управление качеством — отличительной чертой концепции является ориентация на клиента. Качество продукции и процессов рассматривается с точки зрения создания ценности для клиентов. Можно сказать, что данный взгляд является основополагающим в процессном подходе.

- Бережливое производство — концепция, в основе которой лежит увеличение эффективности процессов за счет снижения затрат на реализацию процесса и уменьшения уровня потерь.

Если посмотреть на технологии и концепции улучшения бизнес процессов в общем, то можно сказать, что они перекрывают 3 основные составляющие — процесс, продукт и клиент.

За эффективность процесса «отвечает» концепция Бережливого производства. За качественный продукт — 6 Сигма. А Всеобщее управление качеством, ориентировано на клиентскую составляющую.

Конечно, было бы неверно сказать, что каждая концепция «отвечает» только за свою часть — все концепции тем или иным способом решают вопросы эффективности выполнения процессов, обеспечения высокого качества продуктов, удовлетворяющих потребности клиентов. Но история возникновения концепций наложила свой отпечаток, который выразился в определенной «специализации». Поэтому крайне важно не пытаться решить проблемы через одну концепцию или подход. Гораздо эффективнее составлять свой рецепт, используя разные технологии и концепции улучшения бизнес процессов.

Если вас интересует теоретическая часть, то настоятельно рекомендую изучить концепции Шухарта, Деминга, Джурана, Кросби и Фейгенбаума.

Технологии улучшения бизнес процессов

Технологий, направленных на улучшение бизнес процессов, довольно много. Все они тем или иным способом представлены в концепциях, о которых я писал выше. Большая часть технологий используется для анализа и поиска ответа на вопрос «Что можно улучшить». Но есть технологии, которые можно применять без трудоемкого анализа.

Технологии, которые однозначно принесут ценность, при их использовании:

5С, или технология создания эффективного рабочего места

В основе этой технологии лежит 5 элементов, позволяющих улучшить рабочее место и тем самым повысить эффективность выполнения процесса. 5С — это сортировка, порядок, чистота, стандартизация и совершенствование. Идея проста — убрать все лишнее и облегчить выполнение процесса. Технология очень проста для внедрения и может применяться как к физическим, так и цифровым рабочим местам.

5С — технология создания эффективного рабочего места

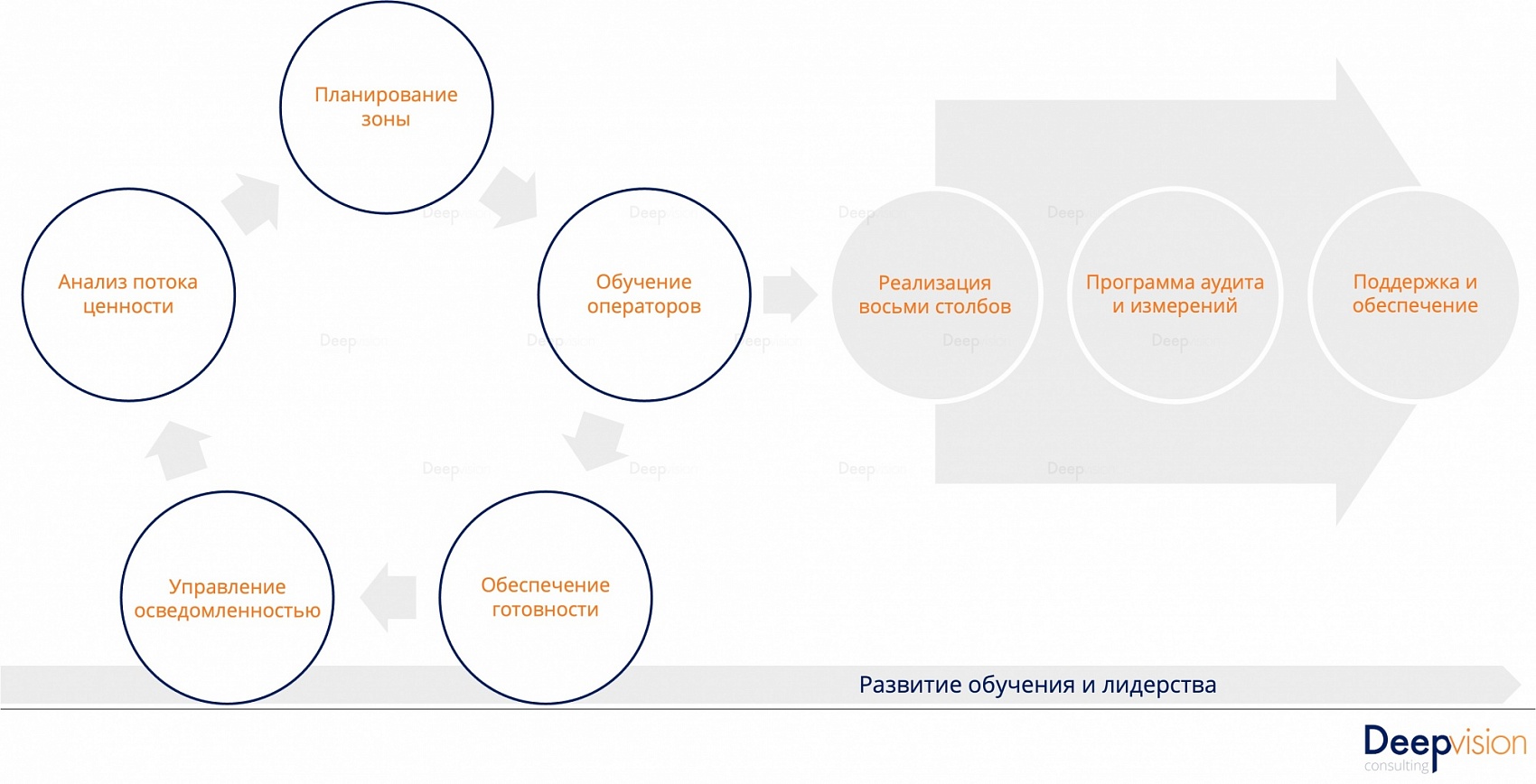

TPM, или всеобщий уход за оборудованием

TPM — всеобщий уход за оборудованием

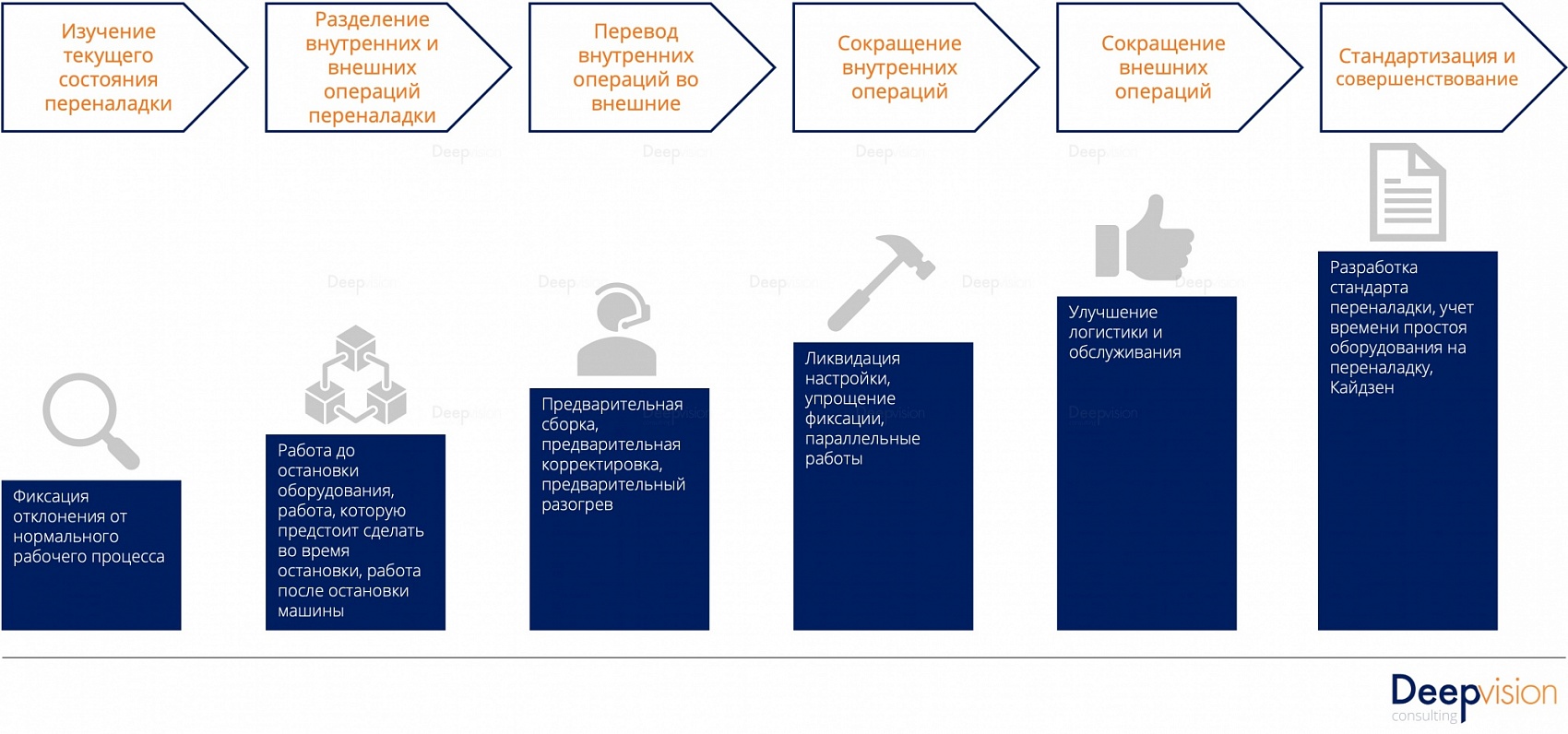

SMED, или быстра переналадка оборудования

Технология позволяет упростить выпуск небольших партий продукции и увеличить полезное время работы. Дело в том, что переналадка считается одним из типов потерь процесса: что-то происходит, затраты идут, но продукция не производится. Поэтому чем быстрее производится переналадка, тем выше эффективность процесса.

Шаги реализации SMED

Интересна мысль интеллектуальной переналадки — проблемы всех работников умственного труда. Согласно исследованиям, на переключение или возвращение человека к работе над интеллектуальной задачей требуется порядка 25 минут. 25 бесполезных минут.

Визуализация

Визуализация помогает быстрее выполнять процессы и снижает количество ошибок. Типичный пример визуализации — инструкция сборки «шаг за шагом» в картинках. Гораздо проще визуально отобразить не только шаги процесса, но и все, что необходимо для его выполнения.

Очень классно используется визуализация в пиццериях «ДоДо Пицца», где каждый повар имеет перед глазами визуальную инструкцию по приготовлению пиццы. Маркировка, использование контуров и сигналов — все это примеры визуализации. Очень просто и очень эффективно.

Использование визуализации в производственном цехе.

Картирование потока создания ценности

Технология, которая позволяет создать карту материальных и информационных потоков в процессе производства продукта. Де-факто это модель процесса, созданная для ее участников. Карта позволяет участникам процесса не «потеряться» при его выполнении. Также карта создания потока ценности незаменима при анализе и выявлении узких мест процесса. Многие технологии и концепции улучшения бизнес процессов используют картирование в качестве отправной точки для улучшения.

Картирование потока создания ценности

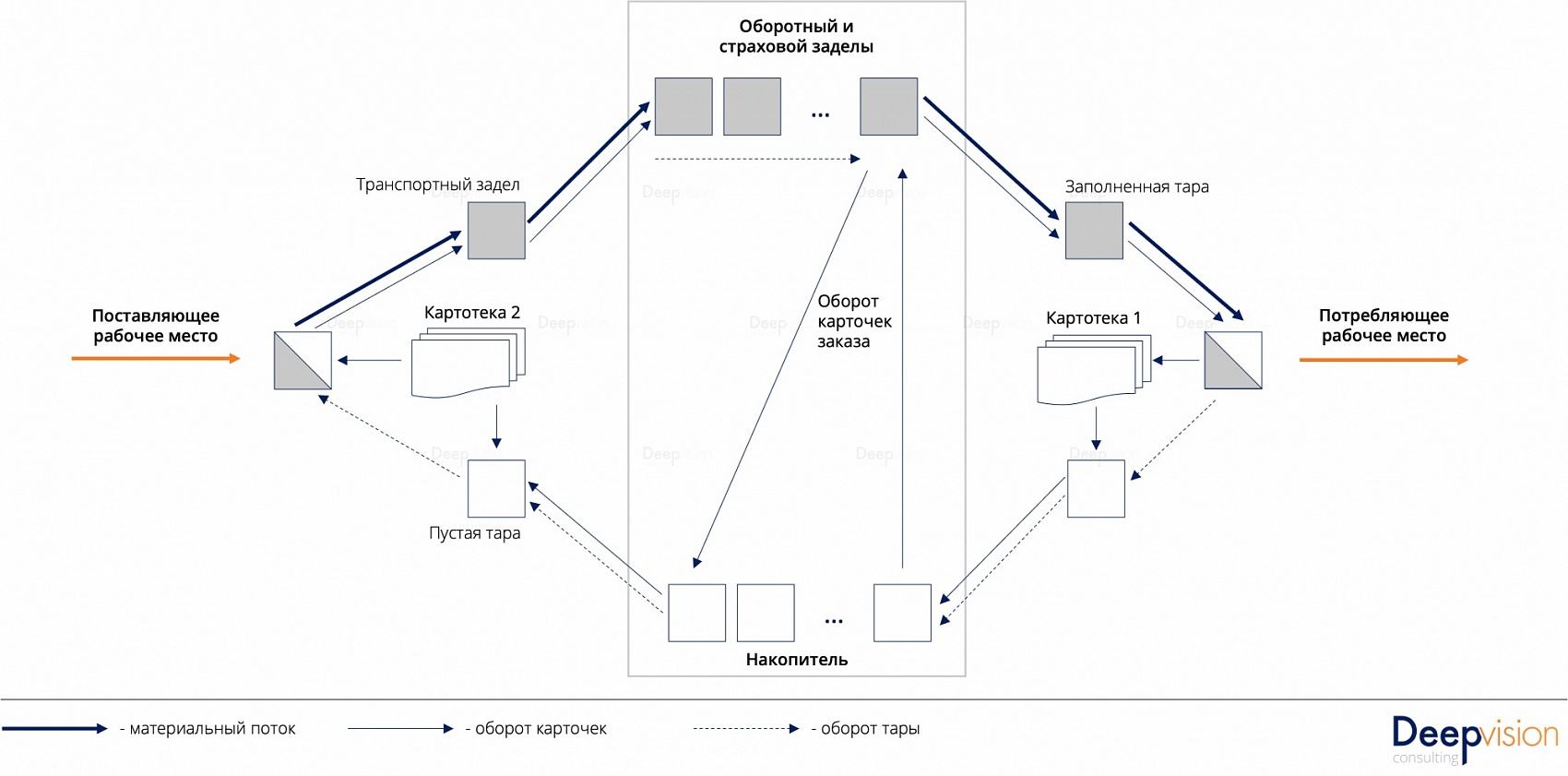

Вытягивающее поточное производство

Технология организации производства или поставки чего бы то ни было в соответствии с потребностями производственного звена. Проще говоря, процесс производит ровно столько продукции, сколько нужно для следующего процесса. При этом последующие операции сообщают о своей потребности предыдущим.

Если последующим операциям на данный момент ничего не нужно, то предыдущие ничего не производят. Например, необходимо помолоть ровно столько зерен кофе, сколько необходимо для заварки кофе. Технология позволяет сократить издержки, связанные с перепроизводством, хранением и обслуживанием запасов, с простоем. Для управления потребностями используется система Канбан.

Использование системы Канбан в поточном производстве

JIT точно во время

Логическое продолжение технологии вытягивающего производства. Технология «Точно во время» позволяет выстроить процесс таким образом, чтобы то, что необходимо процессу для работы, оказывалось в нужном месте, в нужное время, в нужном количестве и качестве. Вот это уже сложная технология, требующая серьезных изменений. Кроме того, она не лишена недостатков. Основной недостаток — «хрупкость» системы, ведь стоит одному звену выйти за рамки, как вся система пойдет вразнос.

Организация процесса по технологии Точно в срок

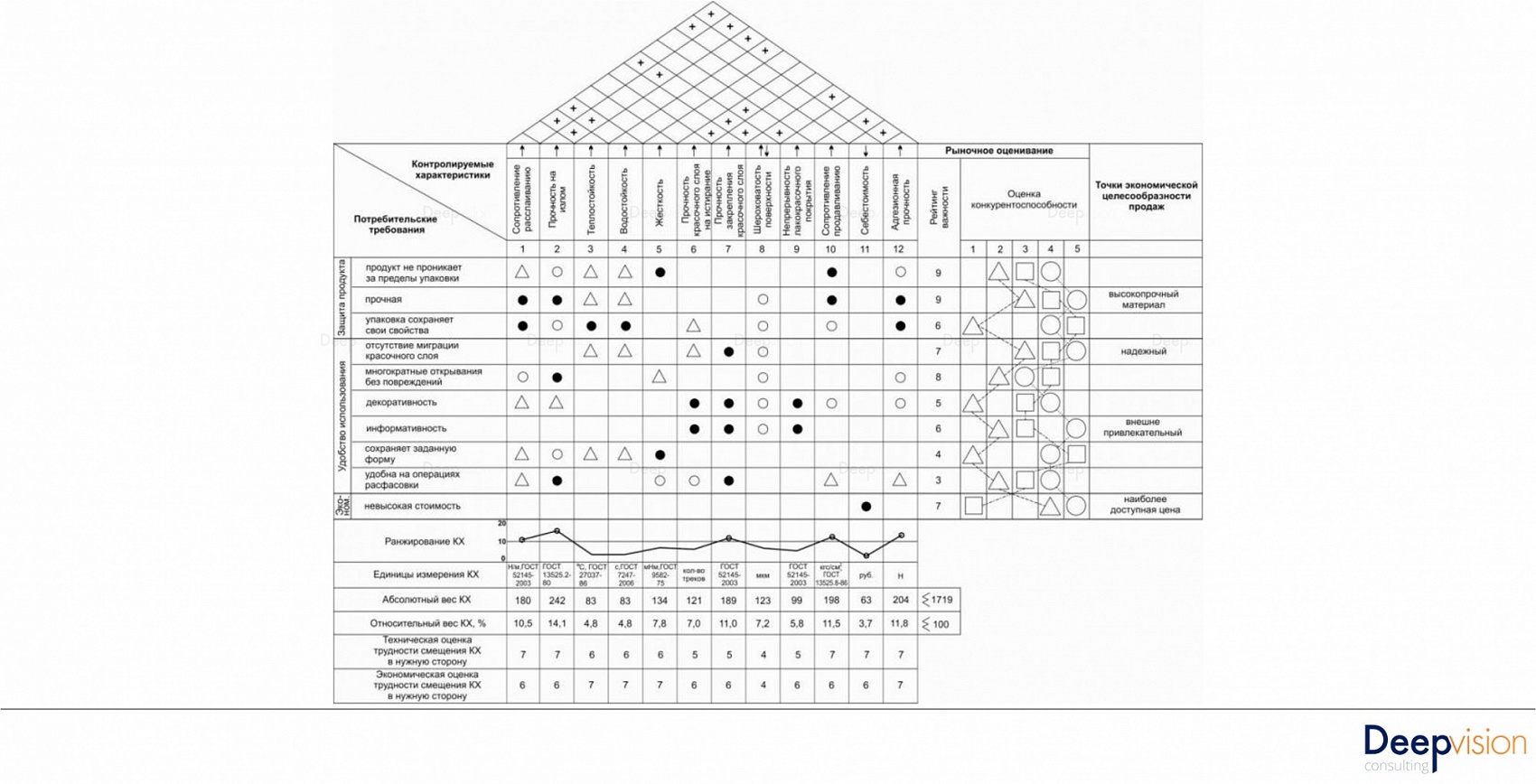

Дом качества

Технология проектирования продукции и процессов с учетом потребностей клиентов, возможностей компании и конкурентной ситуации. Я бы даже сказал, что это технология анализа, но в результате ее применения появляется настолько четкое понимание задач по улучшению процесса, что это выглядит скорее как проект или план, нежели выводы. На первый взгляд, технология может показаться сложной и громоздкой, но это не так. На самом деле, это набор простых, последовательных шагов. Следуя технологии, вы точно получите результат.

Дом качества

Технологии и концепции улучшения бизнес процессов, в принципе, не так сложны, как может показаться. Безусловно, их намного больше, чем приведено в данной статье, но с чего-то ведь надо начинать, верно? Любое улучшение начинается с простых вещей. Например, с порядка на рабочем месте.

Источник: deep-vision.one

Совершенствование бизнес-процессов

Не исключено, что вы каждый день сталкиваетесь с десятками бизнес-процессов. Например, вы можете проходить одни и те же этапы каждый раз, когда создаете отчет, рассматриваете жалобу клиента, общаетесь с очередным клиентом или производите новый продукт.

Скорее всего вы также сталкивались с результатами неэффективных процессов. Недовольные клиенты, напряженные коллеги, пропущенные сроки и возросшие расходы — лишь некоторые из проблем, которые могут стать результатом таких процессов.

Оптимизация процесса приводит к уменьшению количества ошибок и задержек. Вот почему так важно оптимизировать процессы, когда они работают неудовлетворительно. В этой статье мы рассмотрим, как это можно сделать.

Разновидности бизнес-процессов

Процессы могут быть формальными или неформальными. Формальные процессы, также известные как процедуры, задокументированы и имеют конкретные этапы.

Например, вы можете использовать процедуры получения и отправки счетов-фактур или установления отношений с новыми клиентами. Формальные процессы особенно важны для выполнения определенных шагов, когда существуют связанные с безопасностью, юридические или финансовые причины.

К неформальным, в первую очередь, относятся создаваемые вами процессы, и в ряде случаев документация по ним не ведется. Например, вы можете разработать свою последовательность шагов для того, чтобы фиксировать результаты собраний, проводить маркетинговые исследования или сообщать о новых потенциальных клиентах.

Важность эффективных процессов

У различных типов процессов есть одна общая черта: все они предназначены для оптимизации работы, как вашей собственной, так и вашей команды.

Когда процесс следует отточенному на практике набору шагов, количество ошибок и задержек уменьшается, убирается дублирование ролей, а сотрудники и клиенты чувствуют себя удовлетворенными.

Процессы, которые работают со сбоями, могут привести к многочисленным проблемам, например:

- жалобам клиентов на низкое качество продукции или плохое обслуживание;

- недовольству коллег;

- дублированию ролей или задержке работ;

- увеличению затрат;

- бесполезной трате ресурсов;

- возникновению узких мест, приводящих к срыву сроков.

В этой статье мы сосредоточимся на плавных изменениях процесса, направленных на оптимизацию его составных частей. Если вам нужно полностью перестроить процесс, запустив его заново, обратитесь к нашей статье о реинжиниринге бизнес-процессов.

Оптимизация процессов для вашей команды

Когда вы сталкиваетесь с какими-либо из упомянутых выше проблем, возможно пришло время пересмотра и обновления соответствующего процесса. Для этого выполните приведенные ниже действия.

Шаг 1. Составьте карту процесса

Как только вы определите, какой процесс требуется оптимизировать, задокументируйте каждый шаг с помощью блок-схемы или диаграммы плавательных дорожек. Эти инструменты наглядно демонстрируют различные этапы процесса. Диаграммы плавательных дорожек немного сложнее блок-схем, но они идеально подходят для процессов, в которых участвуют несколько человек или групп.

Важно подробно изучить каждый этап, поскольку некоторые процессы могут содержать промежуточные этапы, сведениями о которых вы не обладаете. Проконсультируйтесь с коллегами, регулярно использующими этот процесс, чтобы не упустить из виду ничего важного.

Шаг 2. Проанализируйте процесс

Используйте свою блок-схему или диаграмму плавательных дорожек для исследования проблем в рамках процесса. Рассмотрите следующие вопросы:

- Что является источником неудовлетворенности членов команды или клиентов?

- В каком из этих этапов возникает узкое место?

- Из-за чего растут затраты и/или снижается качество?

- Какой из этапов требует больше всего времени или вызывает больше всего задержек?

Сначала используйте диаграммы взаимосвязей, анализ причин и следствий (Cause and Effect Analysis) или технику «5 почему» (5 Whys), чтобы определить источник проблемы, поскольку если устранить только симптомы, затруднения останутся.

Пообщайтесь с сотрудниками, вовлеченными в этот процесс. Узнайте их мнение о недостатках и выслушайте предложения по искоренению последних.

Затем оцените другие команды в вашей организации. Какую тактику они разработали, позволяющую справляться с подобными ситуациями?

Шаг 3. Модернизируйте процесс

Теперь вам требуется перестроить процесс таким образом, чтобы устранить выявленные проблемы.

Ориентируйтесь на сотрудников, непосредственно вовлеченных в этот процесс. Их идеи могут выявить новые подходы, и, кроме того, они с большей вероятностью примут изменения при вовлеченности в них на ранней стадии процесса.

Во-первых, убедитесь, что весь персонал понимает цели и задачи этого процесса. Затем изучите возможности решения проблем, которые вы выявили на шаге 2 (в этом может помочь мозговой штурм). Зафиксируйте идеи каждого сотрудника относительно изменений, независимо от связанных с этим затрат.

Затем сузьте список доступных решений, исходя из возможности реального воплощения в жизнь. Начните с проведения Импакт-анализа, чтобы понять все последствия реализации идей вашей команды. Затем проведите анализ рисков, а также анализ видов и последствий сбоев (FMEA), чтобы определить возможные риски и критические точки в рамках модернизируемого процесса. В зависимости от направленности вашей организации на этом этапе также можно рассмотреть карту пути клиента.

Эти исследования помогут вам оценить все последствия каждой предложенной идеи и позволят принять правильное решение.

Как только вы и ваша команда согласуете процесс, создайте новые диаграммы для документирования каждого шага.

Шаг 4. Обеспечьте ресурсы

Теперь вам нужно обеспечить ресурсы, необходимые для внедрения нового процесса. Составьте список всего, что вам понадобится для этого.

К ресурсам могут относиться рекомендации от старших менеджеров или коллег из других подразделений, таких как ИТ или отдел кадров. Пообщайтесь с каждой из этих групп и убедитесь, что они осознают пользу от обновления процесса для организации в целом. Возможно, вам потребуется подготовить бизнес-кейс, чтобы продемонстрировать это.

Шаг 5. Внедряйте изменения и информируйте о них

Вполне вероятно, что оптимизация вашего бизнес-процесса потребует изменения существующих систем, команд или других процессов. Например, вам может потребоваться приобрести новое программное обеспечение, нанять нового члена команды или организовать обучение коллег.

Внедрение вашего нового процесса само по себе может быть проектом, поэтому тщательно планируйте и контролируйте его. Выделите время на устранение проблем начального этапа и обдумайте запуск пилотной версии, чтобы оценить наличие потенциальных проблем.

Имейте в виду, что перемены не всегда даются легко. Люди могут сопротивляться им, особенно когда это связано с процессом, который они использовали ранее. Вы можете применить такие инструменты, как кривая изменений (The Change Curve) и 8-ступенчатая модель изменений Коттера (Kotter’s 8-Step Change Model), чтобы помочь сотрудникам преодолеть эти препятствия.

Шаг 6. Контролируйте процесс

Редко что работает идеально с самого начала. Поэтому после внедрения нового процесса внимательно следите за положением дел в последующие недели и месяцы, чтобы убедиться в том, что процесс движется согласно плану. Такой мониторинг также позволит вам устранять проблемы по мере их возникновения.

В качестве приоритета не ленитесь узнавать у сотрудников, вовлеченных в новый процесс, о его продвижении и о возможных разочарованиях.

Применяйте стратегии постоянного совершенствования, такие как кайдзен. Регулярно вносимые небольшие усовершенствования гарантируют актуальность и эффективность процесса на всей его протяженности.

Источник: dialog.guide