Технологии в зависимости от выполняемых ими функций в системах технологий подразделяются на информационные и промышленные.

Промышленные технологии — совокупность способов обработки или переработки материалов, изготовление изделий, проведение различных производственных операций

Промышленные по такому же признаку делятся на четыре вида: добывающие технологии, технологии обогащения, технологии переработки, технологи обработки и предназначенные для переробки материальных ресурсов на определенный продукт.

Информационные технологии — это комплекс методов и процедур, при помощи которых реализуются функции сбора, передачи, обработки, обогащения и доведение до пользователя информации о состоянии объекта, процесса или явления с использованием избранного комплекса технических средств.

Технология изменяет качество или первичное состояние материала. По аналогии с процессом переработки материальных ресурсов, который определяется совокупностью средств и методов обработки, изготовления, изменения состояния, свойств, форм сырья или материала, процесс перероботки информации также можно определить как технологию (рис. 1).

Стандарт производства как описать бизнес процессы на производстве

Материальные ресурсы => Промышленные технологии => Продукт

Данные => Информационные технологии => Информационный продукт

Рис. 1. Информационные ресурсы как аналог промышленных технологий

Принципиальное отличие информационной технологии от промышленной заключается в том, что она содержит элементы творческого характера, которые не поддаются регламентации и формализации. Целью любой информационной технологии является производство информации для следующего анализа и принятия на его основе первичного решения.

Классификация технологических процессов проводится за такими признаками:

— по видам движения материи;

— по способу организации процесса;

— по видам и тому подобное.

Выше упомянутая группировка технологических процессов дает возможность выявить их характерные черты, общие закономерности, преимущества и недостатки, а также пути совершенствования.

1По видам движения материи все технологические процессы разделяют на: физико-механические, химические, биологические.

11. Строение предприятий питания как системы на примере комбината питания. Технологическая система как объект проектирования.

Сфера питания представляет одну из наиболее динамично развивающихся отраслей экономики. Предприятия питания являются важным объектом социальной инфраструктуры и обеспечивают потребность людей в полноценном питании по месту отдыха, работы, учёбы и жительства. Создание необходимых условий для удовлетворения потребностей людей в питании, повышение качества обслуживания и предоставление дополнительных услуг предприятиями питания являются важнейшими социально-экономическими задачами государства.

Первостепенное значение в этом отношении приобретает комплекс мероприятий, направленных на рациональную организацию сети предприятий питания, строительство новых предприятий и реконструкцию действующих, внедрение прогрессивных технологий и форм обслуживания.

При проектировании и строительстве предприятий питания основные приоритеты направлены на расширение сферы услуг; применение новейших достижений науки и техники, обеспечивающих совершенствование материально — технической базы и повышение эффективности строительства и эксплуатации зданий и комплексов предприятий; формирование рациональной системы торгового обслуживания населения на основе создания перспективных планов развития и размещения предприятий общественного питания; специализацию предприятий, их оснащение прогрессивным оборудованием; внедрение прогрессивной индустриальной технологии.

Проектирование предприятий общественного питания осуществляют в соответствии с функциями, обеспечивающими производственно-торговую деятельность будущего предприятия. Понятие функции означает соответствующую деятельность, определенный круг работ, выполняемых каким-либо материальным объектом или человеком (например, функции предприятия общественного питания, группы помещений, директора и т. п.).

В целом для предприятий общественного питания характерно сочетание следующих трех основных функций: производство блюд, их реализация и организация потребления, что вызывает необходимость проектирования производственной и торговой группы помещений.

Обычно осуществление какой-либо главной функции сопровождается выполнением нескольких других функций, имеющих вспомогательный характер. Так, общий технологический процесс производства блюд на предприятиях общественного питания состоит из отдельных процессов — приема продуктов, их хранения, кулинарной обработки сырья и изготовления полуфабрикатов, а также тепловой обработки блюд. Кроме того, общий технологический процесс включают еще ряд вспомогательных операций, необходимых для производства готовых блюд и кулинарной продукции. Это мойка посуды и емкостей, обработка тары, удаление пищевых отходов, а также инженерные устройства — приточная и вытяжная вентиляция, отопление, энергоснабжение и т. п.

Таким образом, характер выполняемых функций влияет на формирование групп помещений в общей производственно-торговой структуре предприятия, на которую, в свою очередь, влияют следующие факторы: ассортимент кулинарной продукции, полуфабрикатов, степень их готовности, объем производства и реализации, вместимость залов, наличие отделений для диетического питания и др., которые и определяют характер технологического процесса — основы проектирования любого производственного предприятия, в том числе предприятия общественного питания.

В соответствии с технологическим процессом производства продукции и ее реализации проектируют отдельные функциональные группы помещений, осуществляющих однотипные или доступные для объединения рабочие операции (например, группа помещений для приема и хранения продуктов; производственных помещений; помещений для потребителей; служебных и бытовых помещений; технических помещений).

В связи с наличием множества функций, связанных с процессом приготовления блюд, их реализацией и организацией потребления, предприятия общественного питания имеют функциональное зонирование помещений, которое предполагает выделение отдельных групп помещений и их взаимосвязь, которая должна обеспечить:

— поточность технологического процесса — от поступления продуктов до приготовления и отпуска кулинарной продукции;

— минимальную протяженность технологических, транспортных и людских потоков с целью создания наиболее благоприятных условий для потребителей и работающих;

— соблюдение правил охраны труда и санитарно-гигиенических норм и правил.

В зависимости от выполняемых функций предприятия общественного питания классифицируют на заготовочные, доготовочные, предприятия, работающие с полным производственным циклом (на сырье), предприятия-раздаточные. Предприятия-раздаточные можно условно отнести к доготовочным.

Типы предприятий питания следует принимать согласно ГОСТ 50762-2007 «Услуги общественного питания. Классификация предприятий общественного питания».

Заготовочные предприятия общественного питания вырабатывают кулинарные полуфабрикаты различной степени готовности, готовые блюда, кулинарные и кондитерские изделия. Основные типы заготовочных предприятий — фабрика полуфабрикатов и кулинарных изделий, специализированные цехи, предприятие полуфабрикатов и кулинарных изделий. С учетом требований технологического проектирования заготовочные предприятия, осуществляющие функцию производства, имеют в своем составе следующие группы помещений: складские, производственные, служебные, бытовые, подсобные, а также экспедицию.

Складская группа помещений включает охлаждаемые камеры для хранения сырья и отходов, кладовые для хранения картофеля и овощей, сухих продуктов, тары, упаковочных материалов и производственного инвентаря, разгрузочную платформу с боксами и помещения кладовщика.

Производственные помещения заготовочного предприятия, выпускающего все виды полуфабрикатов и готовых изделий, включают мясной, птице-гольевой, рыбный, овощной, кулинарный и кондитерский цехи.

В группу подсобных входят: помещения для хранения уборочного инвентаря, точки ножей и правки пил, кладовая для сухого мусора, ремонтно-механическая мастерская, а также технические помещения (зарядная, трансформаторная подстанция, тепловой пункт, вентиляционные камеры и камеры кондиционирования, машинные отделения холодильных камер и лифтов, радиоузел и АТС).

К экспедиции относятся: помещения для загрузки, приемки и комплектации продукции; охлаждаемые камеры для хранения готовой продукции; кладовая кондитерских изделий; помещения для приема, разбора, мойки, сушки и хранения экспедиционной тары, мойки, сушки и хранения контейнеров и стеллажей, загрузочная платформа экспедиции с боксами,

12. Интенсификация технологической системы: цели, факторы, критерии. Техническая подготовка производства.

Технологическая сложность изготовления современных изделий, высокие требования к ним приводят к резкому возрастанию объема технологической подготовки производства (ТПП).

ТПП — совокупность взаимосвязанных процессов, призванных обеспечить готовность предприятия к выпуску продукции высокого качества в установленные сроки при наименьших трудовых, материальных и финансовых затратах.

Высокий уровень ТПП является необходимым условием эффективной работы производства любого типа (единичного, серийного, массового), для обеспечения его стабильности и надежности, функционирования, гибкости и способности к адаптации, высокой интенсивности, малостадийности и малооперационности.

Под адаптацией понимается такая реакция на изменение внутренней и внешней среды, которая противодействует снижению эффективности функционирования производства.

Гибкость необходима как дискретным, так и непрерывным производствам. Непрерывные производства более пригодны для автоматизации и компьютеризации. Автоматизация производства в сочетании с его гибкостью дает возможность легко осуществлять переход на выпуск нового вида продукции.

Надежность функционирования производства — это надежность оборудования и технологических процессов, оптимальность его структуры.

Малостадийность и малооперационностъ технологических процессов производства позволяют резко повысить производительность труда.

ТПП включает комплекс нормативно-технических мероприятий, который в свою очередь включает:

• технологическое оснащение и нестандартное оборудование.

Уровень ТПП зависит от трех групп различных факторов: технических, экономических и организационных.

Технические факторы включают разработку и применение современных технологических процессов получения заготовок, прогрессивные методы обработки заготовок, современные методы контроля качества, автоматизированных систем управления производством, системы автоматизированного проектирования технологической оснастки (САПР).

Экономические факторы — опережающие финансирование работ ТПП, предоставление льготных кредитов, создание фонда стимулирования, освоение новой техники.

Организационные факторы — развитие специализации производства и кооперирования, аттестации качества технологических процессов и изготовление средств технологического оснащения, нестандартного оборудования, первой промышленной партии изделий основного производства.

Процесс ТПП осуществляется в соответствии с нормами, правилами и требованиями, установленными системами соответствующих стандартов:

1. Государственной системой стандартизации Российской Федерации (ГСС).

2. Единой системой конструкторской документации (ЕСКД).

3. Единой системой технологической документации (ЕСТД).

4. Единой системой технологической подготовки производства (ЕСТПП).

5. Единой системой обеспечения единства измерений (ЕСИ).

6. Системой стандартов безопасности труда (ССБТ).

7. Системой разработки и постановки продукции производства (СРПП).

8. Государственной системой «надежность в технике».

ГСС определяет правила и нормы, обеспечивающие технологическое и информационное единство при разработке, производстве и эксплуатации продукции.

ЕСКД — это комплекс государственных стандартов, устанавливающих единые взаимосвязанные правила и положения по составлению, оформлению и обращению конструкторской документации.

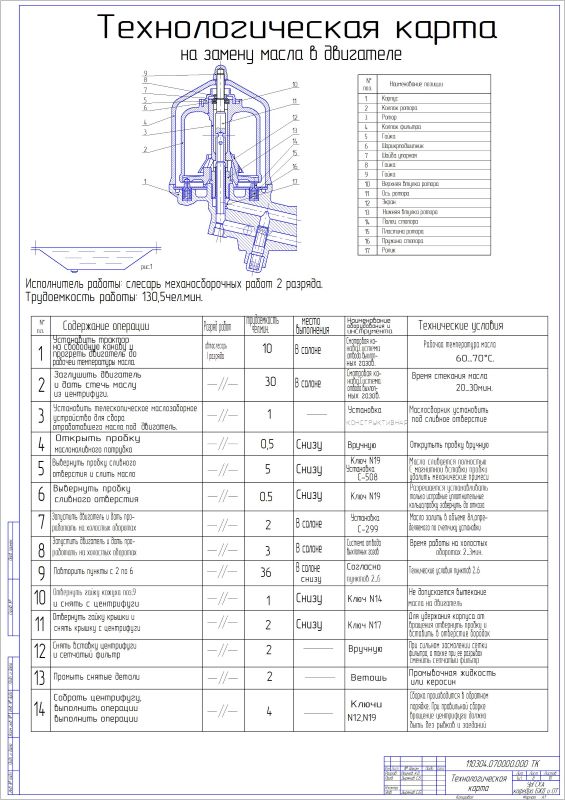

ЕСТД устанавливает во всех организациях и предприятиях единые, взаимосвязанные правила, нормы и положения по выполнению, оформлению, комплектации, унификации и стандартизации технологической документации.

ЕСТПП — это установленная государственными стандартами система организации и управления технологической подготовкой производства, непрерывно совершенствуемая на основе достижения науки и техники.

Основная цель ЕСТПП — обеспечение необходимых условий для достижения полной готовности любого типа производства (единичного, серийного, массового) к выпуску изделий заданного качества, в оптимальные сроки при наименьших затратах.

Эффективность ТИП во многом определяется путем проведения, стандартизации и унификации технологического оснащения.

Стандартизация и унификация в области ТПП — создание технологической оснастки и оборудования из стандартных и унифицированных деталей, узлов и агрегатов. Такой технологической оснасткой и оборудованием являются агрегатные станки, быстропереналаживаемые приспособления, штампы, литейные пресс-формы, режущий, измерительный и вспомогательный инструмент.

Эффективность использования технологической оснастки определяется снижением длительности цикла ТПП, трудоемкости изготовления продукции, экономией материалов.

Система разработки и постановки продукции на производство включает правила, определяющие порядок проектирования, производства и эффективного применения потребителем продукции. Она устанавливает функции разработчика, заказчика (потребителя) и изготовителя продукции.

Разработчик на основе требований заказчика, изложенных в техническом задании (ТЗ), проводит необходимые научно-исследовательские, опытно-конструкторские и опытно-технологические работы. Изготовитель продукции осуществляет технологическую подготовку, обеспечивающую стабильное качество и выпуск изделий в необходимом количестве.

Оценка возможности производства по обеспечению стабильности качества продукции базируется на сертификации (аттестации) производства, которая осуществляется в несколько этапов.

На первом этапе организация, проводящая сертификацию, дает предварительную оценку производства на основе:

• сведений о предприятии и производстве продукции, перечне наиболее значимых технологических процессов и операций, структурной схеме службы управления качеством;

• технологической и конструкторской документации;

• показателей качества продукции.

На втором этапе составляется методика сертификации и программа проверки производства. По результатам проверки орган, проводящий сертификацию, принимает решение о возможности выдачи сертификата.

На третьем этапе осуществляются оформление сертификата, внесение его в Государственный реестр и выдача сертификата предприятию.

Четвертым этапом сертификации является инспекционный контроль за сертифицированным производством, основой которого является проверка стабильности качества изготавливаемой продукции.

Сертификация состояния производства направлена на:

• повышение конкурентоспособности продукции и содействие экспорту;

• защиту потребителя от недобросовестности изготовителя;

• обеспечение показателей качества продукции, заявленных изготовителем.

Выводы

1. Технологическая подготовка производства на предприятии позволяет использовать достижения научно-технического прогресса путем применения высокоэффективного оборудования, инструментов и приборов, технологической оснастки, быстропереналаживаемых приспособлений, прогрессивных режимов обработки заготовок.

2. Технологическая подготовка производства обеспечивает выпуск продукции высокого качества в необходимом количестве.

3. Технологическая подготовка производства — центральное звено реализации требований сертификации продукции.

Тесты (вопросы для самоконтроля)

Укажите правильный вариант ответа

1. Главной целью технологической подготовки производства является обеспечение:

а) максимально возможного объема производства продукции;

б) высокого качества продукции в установленном объеме;

в) минимума текущих и капитальных затрат.

2. Процесс технологической подготовки производства осуществляется в соответствии:

а) с режимом работы предприятия;

б) с требованиями потребителей продукции;

в) с нормами, правилами и требованиями, установленными системой соответствующих стандартов.

3. Сертификация производства направлена на:

а) повышение конкурентоспособности продукции;

б) ускорение ввода производственных мощностей предприятия;

в) защиту потребителя от недобросовестности изготовителя;

г) содействие импорту продукции.

Вопросы для контроля

Укажите правильный вариант ответа

1. Технологическая подготовка производства — это:

а) совокупность основного и вспомогательного технологического оборудования;

б) совокупность процессов, обеспечивающих готовность предприятия к выпуску продукции высокого качества в установленные сроки;

в) совокупность мероприятий, обеспечивающих высокую профессиональную подготовку промышленно-производительного персонала.

2. Уровень технологической подготовки производства зависит от факторов:

г) всех вышеперечисленных.

3. Процесс технологической подготовки производства осуществляется в соответствии с:

а) положениями, разработанными менеджментом предприятия;

б) требованиями заказчика;

в) нормами, правилами и требованиями, установленными системами стандартов.

4. Под стандартизацией и унификацией технологической подготовки производства следует понимать:

а) создание технологической оснастки и оборудования из стандартных и унифицированных деталей, узлов, агрегатов;

б) внедрение прогрессивных технологических процессов;

в) использование высокопроизводительного оборудования;

г) широкое использование стандартных полуфабрикатов и комплектующих изделий при изготовлении продукции.

Дата: 2019-02-02, просмотров: 817.

Источник: findout.su

Функции и задачи технологической подготовки производства

Технологическая подготовка производства (ТПП) электронных вычислительных средств (ЭВС), в общем, включает в себя большой комплекс взаимосвязанных работ, состав и последовательность выполнения которых зависит от специфики конструкций изделий и типа производства.

В основе организационного построения и управления технологической подготовкой производства лежит Единая система технологической подготовки производства (ЕСТПП). ЕСТПП является составной частью Государственных общетехнических систем стандартов, к которым относятся: Единая система технологической документации (ЕСТД); Единая система конструкторской документации (ЕСКД); Единая система программной документации (ЕСПД); Государственная система обеспечения единства измерений (ГСИ) и др.

Содержание работы на предприятиях по ТПП определяется следующими основными функциями: обеспечением технологичности конструкций изделия; разработкой технологических процессов; обеспечением производства средствами технологического оснащения; организацией и управлением процессом ТПП.

К дополнительным функциям следует отнести: конструкторско-технологический анализ изделия; организационно-технический анализ производства; определение материальных и трудовых нормативов.

Функция «Обеспечение технологичности конструкции изделия» предусматривает отработку конструкции изделия на технологичность на всех стадиях разработки конструкторской документации и в процессе ТПП с точки зрения экономичности и простоты изготовления и с учётом производственных условий предприятия-изготовителя, которое должно участвовать в разработке продукции не позднее стадии разработки технического проекта. При этом решаются следующие задачи: определение технологических требований к изделию (деталям, по видам производства, сборочным единицам и т. д.); проведение технологического контроля конструкции изделий при проектировании, в том числе изготовляемых в условиях автоматизированных производств; определение номенклатуры показателей и оценка уровня технологичности конструкции изделия.

Функция «Разработка технологических процессов» (РТП) включает обеспечение производства технологическими процессами и управляющими программами, отвечающими современному уровню и использующими прогрессивные методы обработки и технологического контроля. Функция РТП предусматривает решение следующих основных задач на уровне предприятия: определение необходимого объёма и состава технологической документации для обеспечения выпуска изделий заданного качества и контроля (документация может разрабатываться в традиционном виде на бумажном носителе или магнитном, более прогрессивном); разработка и применение комплекса типовых, групповых и единичных технологических процессов на изготовление, сборку, контроль и испытание ДСЕ; подготовка исходных документов и данных для автоматизированной разработки управляющих программ для оборудования с программным управлением (ПУ), гибких производственных модулей, входящих в гибкие производственные системы (ГПС) или работающих отдельно; создание банков управляющих программ; подготовка исходных данных и передача их в оперативно-диспетчерские системы; организация заводских фондов документации на технологические процессы.

Функция «Обеспечение производства средствами технологического оснащения» позволяет решить комплекс задач по обеспечению производства: технологическим оборудованием и технологической оснасткой; средствами механизации и автоматизации; средствами контроля и испытаний. При выполнении этой функции ТПП на уровне предприятия следует обеспечить проведение работ по направлениям: стандартизация средств технологического оснащения (СТО); разработка конструкторской документации на СТО с учётом типа производства; разработка технологических процессов изготовления СТО; изготовление СТО; составление заявок на средства СТО и их получения с других предприятий.

Функция «Организация и управление процессом ТПП» предусматривает рациональную последовательность работ по управлению процессом ТПП, включает планирование и распределение работ по ТПП между подразделениями предприятия, учёт, контроль и регулирование.

На уровне предприятия предусматривается решение следующих задач в рамках данной функции: формирование организационной структуры служб предприятия, обеспечивающей выполнение задач ТПП; обеспечение оперативного и перспективного планирования работ по ТПП, включая разработку различного рода планов-графиков и сетевых графиков; обеспечение учёта и контроля мероприятий по ТПП, проводимых в рамках предыдущих функций.

Функция «Конструкторско-технологический анализ изделия» предполагает решение комплекса задач по расчёту применяемости ДСЕ в изделии, анализу состава нового изделия, разработке межцеховых маршрутов его изготовления, а также включает решение задач, связанных с разработкой ведомостей применяемости стандартных, покупных, оригинальных ДСЕ, а также получаемых по кооперации и др., по определению межцеховых маршрутов изготовления ДСЕ.

Функция «Организационно-технический анализ производства» предусматривает изучение технических возможностей производства и его готовности к выпуску изделия с заданными технико-экономическими характеристиками. В рамках этой функции должны быть решены следующие задачи: проведение расчета необходимых производственных мощностей и сопоставления с реальными мощностями существующего производства; разработка при необходимости производственно-технических планировок; создание специализированных участков и др.

Функция «Определение материальных и трудовых нормативов» обеспечивает определение технических обоснованных нормативов на изготовление изделия для достижения производством заданных экономических показателей. При этом на уровне предприятия решают такие основные задачи: расчет подетальных норм расхода материалов и составление ведомости материалов на изделие; расчет специфицированных норм расхода материалов на изделие; составление ведомости удельных норм расхода материалов; учет и контроль норм расхода материалов, необходимых для производства изделия; внесение изменений во все виды норм расхода материалов на изделие; расчет трудоемкости изготовления ДСЕ изделия по видам техпроцессов, профессиям и т. д.; разработка мероприятий по снижению трудоемкости изделия.

Технологическая подготовка производства — это комплекс взаимосвязанных работ, которые должны обеспечить технологическую готовность предприятия-изготовителя к выпуску нового изделия. Сократить сроки ТПП, материальные и трудовые затраты можно при условии, что все работы по её проведению осуществляются параллельно разработке изделия. Уже на стадии разработки ТЗ устанавливаются показатели технологичности будущего изделия: трудоёмкость, значение комплексного показателя технологичности и др.

Таблица 1 Основные задачи ТПП на стадиях разработки

| Стадии разработки изделия | Задачи ТПП |

| Разработка технического предложения | Анализ вариантов возможных конструктивных и технологических решений с точки зрения технологичности. Установление дополнительных показателей технологичности конструкции изделия (при необходимости) |

| Разработка эскизного проекта | Оценка технологичности основных составных частей изделия; выявление составных частей изделия, которые могут быть стандартными или унифицированными, а также заимствованными из числа освоенных в производстве; выявление условий ТПП; определение укрупненных данных для организации ТПП; выявление новых технологических процессов и создание новых производственных участков. Составление ТЗ на разработку специальных средств технологического оснащения. |

| Разработка технического проекта | Проведение технологического контроля. Проверка обеспечения ремонтопригодности. Определение уровня технологичности изделия. Составление перечня составных частей изделия, требующихся для изготовления новых технологических процессов и специальных производственных участков |

| Разработка рабочей документа-ции опытного образца | Разработка технологической документации, обеспечение технологичности конструкции изделия и точности изготовления изделия, а также его составных частей. Определение показателей технологичности. |

| Изготовление опытного образца | Корректировка технологической документации по результатам изготовления опытного образца |

| Проведение предварительных испытаний опытного образца | Корректировка рабочей документации и доработка опытного образца |

| Проведение государственных испытаний опытного образца | Корректировка рабочей документации и доработка опытного образца |

Источник: studopedia.su

Описание и виды технологических процессов

Эффективное производство основывается на точной последовательности действий. Технологический процесс это разработанный и согласованный порядок выполнения поставленной задачи по изготовлению конечного продукта. В зависимости от производимых предметов, процесс может включать в себя различное количество отдельных рабочих алгоритмов, объединенных общим результатом.

Определение и характеристика

Понятие техпроцесса раскрывается на производстве. Взаимосвязанные действия, начинающиеся с логистики материала, переходящие к обработке и завершающиеся доводкой, упаковкой или монтажом готового изделия. Подробное описание технологического процесса включает себя блоки – технологические операции. Для каждой операции характерны признаки общего процесса, а ее выполнение реализуется одним специалистом при помощи конкретного оборудования. В общую схему все объединено технологическими переходами – завершенными операциями.

Для предприятия техпроцесс становится основой: на базе него формируется характеристика каждой рабочей единицы оборудования, вырабатываются особенности циклов взаимодействий рабочих цехов.

Если разобрать по пунктам, что же такое техпроцесс, можно выделить следующие этапы:

- экономическая обоснованность и оценка эффективности производства;

- производственные расчеты необходимых объемов материалов и станков;

- приобретение и доставка материала;

- процесс обработки сырья на оборудовании;

- упаковка или установка, реализация готового продукта.

Качественно отлаженная схема техпроцесса упрощает работу любого производства.

Основные и вспомогательные техпроцессы

Разработка любого техпроцесса предполагает его классификацию. Выделяются следующие виды:

- основные;

- вспомогательные;

- обслуживающие.

Основные техпроцессы дополнительно делятся на заготовительные, стадии обработки, сборки, отделки, информационного сопровождения. Это непосредственная разработка, создание товара или услуги, отвечающее целям организации. Само производство лишь составляющая общего механизма технологического процесса.

Вспомогательные процессы направлены на поддержание условий функционирования основных. В том числе сюда включается контроль за состоянием оборудования, цехов, поставка инструментов и средств индивидуальной защиты для специалистов. Каждая операция вспомогательного этапа важна и является обязательной к выполнению.

К обслуживающим процессам относятся логистические процедуры сырья, готовой продукции. В них задействуются складские и транспортные узлы. Вспомогательные и обслуживающие процессы могут быть переданы подрядным организациями – такой подход зачастую экономически более эффективный.

Составные части технологического процесса

Основные элементы технологического процесса на примере металлообработки это:

- Механическая обработка – действия с заготовкой для изменения ее форм и размеров. Происходит снятие материала специальным режущим инструментом на промышленном оборудовании.

- Технологическая операция – сегмент техпроцесса, исполняемый без перерыва одним исполнителем с привязкой к конкретному рабочему месту.

- Переход – обработка поверхности при помощи единственного инструмента с сохранением режима (неизменная скорость вращения, подача).

- Установка – часть операции, которая производится за одно закрепление заготовки. Несколько установок можно определить в операцию.

- Прием – конкретные действия рабочего персонала, направленные на достижение результата. К ним относятся запуск машин и оборудования, установка режущей гарнитуры, закрепление заготовок.

Интересное: Свойства и характеристики стали 40х

Схема для технологического процесса является дополнительным сопроводительным документом, наглядно поясняющим план работы.

Сущность технологического процесса

Процессом принято называть изменение объекта при наличии воздействия условий внутреннего или внешнего характера.

Ко внешним воздействиям относятся механическая обработка, взаимодействие с химическими реагентами, температурные и радиационные воздействия. Факторы внутреннего характера – сопротивляемость материала детали или изделия на внешние воздействия, с сохранением формы и состояния на момент обработки. Сущность правильного технологического процесса – правильный подбор материала и принципа воздействия на него.

В процессе производства, на стадии подготовки документации и разработки, технолог занимается выбором факторов воздействия на материал или сырье. Итоговый результат должен соответствовать:

- спецификациям на итоговый продукт;

- плановым нормам по выпуску и сроку производства изделий;

- экономической эффективности, установленной в модели работы предприятия.

Все производственные факторы должны оптимально сочетаться, чтобы изделия технологически быстро изготавливались и оптимально окупались в коротком промежутке времени.

Технологический процесс и его этапы

Производственным циклам предшествуют стадии конструкторских и технологический решений. Этапы технологического процесса делятся на:

- подготовка и анализ входных данных по будущему продукту, материалу, производственной базе;

- выбор оптимальных технологических решений;

- обоснования технической возможности и экономической выгодности процесса для предприятия;

- оформление техпроцесса в формате технической документации.

Построение правильной последовательности для технологических операций занимает много времени. Итоговый результат включает плановые сроки, уровень качества, себестоимость конечного продукта. Большое число изделий производятся по ГОСТ, что требует дополнительного анализа со стороны технологов.

Если экономический расчет не сойдется с показателями, которые устанавливаются в плане предприятия, основные этапы техпроцесса повторяются. Нормальным считается близкое совпадение цифр расчетов и плана.

Виды техпроцессов

Виды технологических процессов обработки материалов классифицируют по разным параметрам. В плане повторяемости при изготовлении конечного продукта процессы делятся на:

- Единичный технологический процесс . Создается для изготовления уникального изделия, либо детали. Конечный результат имеет индивидуальную конструктивную и технологическую характеристику.

- Типовой технологический процесс . Рассчитан на определенный объем изделий одного типа. Изделия схожи в конструкции и технологических параметрах. Единичный техпроцесс в некоторых производствах состоит из комплекта типовых. Большее число типовых техпроцессов на производстве позволяет сокращать затраты на запуск изготовления изделий. Это позволяет улучшать экономические показатели предприятия.

- Групповой техпроцесс . В этом случае детали отличаются конструктивно, но имеют схожесть технологического плана.

Техпроцессы по характеристикам новаторства и инновационности разделяются на:

- Типичные . В производстве применяются классические, проверенные конструкции, методы обработки, инструментальный парк, оснастка.

- Перспективные . В работе применяются новейшие технологии и подходы, современные станки и инструмент. Данный вид характерен для организации, лидирующих в своих отраслях – они активно развивают материально-техническую базу предприятий.

Интересное: Холодная ковка металла своими руками

По степени детализации техпроцессы бывают:

- Маршрутные . Техпроцесс разрабатывается в формате маршрутной карты. Она включает информацию верхнего уровня – список операций, их очередность, тип используемых станков и оборудования, оснастка и время, отведенное на выполнение.

- Операционный технологический процесс . Наиболее подробный техпроцесс, описывающий последовательность обработки детализировано. Указывается все, включая уровень переходов, параметров режимов. Оформляется в стандарте операционной карты.

Операционный техпроцесс разрабатывался в США. Нехватка кадров с нужной квалификацией из-за второй мировой войны привела к разработке точной последовательности работ. Это позволило привлекать на производство менее квалифицированную рабочую силу, без опыта. В военное время это позволило выполнять плановые производственные нормы в срок.

В мирное время такой подход приносит дополнительные затраты. Работа технологов зачастую проходит зря – опыт рабочих в цехах, накопленный годами, позволяет исключать подробные операционные карты и все чаще пользоваться маршрутными картами.

Принцип укрупнения операций

Для этого принципа характерно включение в одну операцию большего числа переходов. На практике это улучшает точность взаимной ориентированности осей и обрабатываемых поверхностей заготовки, детали. Эффективность достигается за счет исполнения всех переходов операции за единичную установку на станок или обрабатывающий много осевой центр по типу ЧПУ.

Принцип существенно уменьшает логистические операции внутри цеха. Снижается время, затрачивающееся на установку, отладку производственных единиц.

В примеры можно привести особо крупные и технически сложные детали, перемещение и установка которых вызывает особую сложность и забирает много времени.

Подход применим на станках револьверного типа, токарных с большим числом резцов, станках с числовым программным управлением.

Принцип расчленения операций

Операция делится на последовательность простейших переходов. Оборудование проходит наладку режима работы один раз на первую деталь из серии. Оставшиеся детали из партии обрабатываются на первоначально настроенном режиме.

Принцип показывает эффективность на крупных сериях изделий с относительно простой конфигурацией.

К плюсам относится снижении трудоемкости через оптимизацию организации рабочих мест. Персонал совершенствует навыки повторяющихся движение по установке и снятию заготовок, отладке оборудования и замене оснастки.

Растущее число установок снижает время на настройку режимов – именно это несет положительный эффект принципа.

На стадии проектирования для повышения эффективности технолог тщательно обдумывает применение специализированной оснастки и устройств для быстрой работы с заготовкой.

Обработка дерева и металла

Технологический процесс изготовления деталей из дерева и металла существенно отличается. Работа с древесиной включает в себя следующие этапы и особенности:

- Проверка влажности. В случае отклонения параметров от нормальных, материал направляется в сушильную камеру и доводится до рабочих показателей.

- Методы и оснастка для распиловки определяются исходя из сорта древесины.

- Метод распила зависит от диаметра бревна.

- При наличии сучков в пиломатериале потребуется дополнительное оборудование для их высверливания и вклеивания обычной деревянной пробки.

- В линейке оборудования должны присутствовать шлифовальные, строгальные станки.

- Хранение готовых изделий возможно в складах с нормальной влажностью для исключения порчи готового продукта.

Интересное: Дюралюминий — что это за сплав, его состав и температура плавления

Современные и традиционные методы обработки металлов включают направления:

- Электрической обработки. Пример – перфорирование металлических листов.

- Механическая обработка – крупная группа методов. Токарные, фрезерные работы и подобные взаимодействия механического резца с металлом.

- Химическая обработка. Процесс взаимодействия с реагентами – кислотами, щелочами, иными компонентами.

- Обработка давлением. Оборудование действует по типу штамповки под высоким давление с разогреванием заготовки.

- Термическая обработка. Закаливание (упрочнение), отпуск (смягчение) – температурная обработка, меняющая характеристики металлических деталей.

Направление подбирается технологом исходя из особенностей производства.

Средства выполнения технологических процессов

Технологический процесс реализуется с занесением в базы данных программ. Это софт, управляющий процессом жизненного цикла изделия. Автоматизированные системы позволяют быстрее вносить правки в техпроцесс для улучшения технико-экономических показателей.

Современные системы позволяют оперативно соотносить тип оборудования, материалов и оснастки на совместимость и актуальность. Производительность труда технолога и скорость выполнения работы возрастает кратно.

Технологическое оборудование предназначается для установки, ориентации и направления в рабочую зону заготовок, сырьевых элементов, отдельных деталей и сборных узлов.

Исходя из отрасли, к такому оборудованию относятся ЧПУ центры, реакторы, термические установки, кузнечные прессы, сборные комплексы оборудования.

Оборудование характеризуют длительные сроки эксплуатации. При смене оснастки возможно изменение функций.

Технологическая оснастка представляет собой список инструмента, пресс и литейных форм, просечек и штампов. Устройства для установок деталей и упрощения доступа рабочим в зону действия тоже относятся к оснастке. Оснастка является опцией, дополняющей оборудование, но имеет меньший срок службы. Технологи при работе над техпроцессом часто задействуют универсальную оснастку, применяемую на ряд типоразмеров изделия.

Инструмент реализует непосредственное воздействие на заготовку. Он доводит ее форму и размеры, а также иные характеристики до заданных техническими условиями показателей.

Технолог при подборе инструмента учитывает в первую очередь ресурс работы и универсальность. Чем большее количество раз он может задействовать в производстве продукции, тем выше экономический эффект производства. Современный инструмент позволяет оптимизировать операции обработки и сократить время выполнения техпроцесса.

Грамотный специалист-технолог при создании техпроцесса с учетом всех норм и средств автоматизации повышает конкурентную способность предприятия в сравнении с другими организациями.

P.S. В следующей статье разберем рейтинг воздушных компрессоров.

Источник: plazmen.ru