Бизнес план производства доборных элементов (листогиб)

Отправлено 02 Апрель 2018 — 23:34

Холодная ковка, гибка металла Идея для бизнеса в гараже Холодная ковка своими руками

Холодная ковка, гибка металла Идея для бизнеса в гараже Холодная ковка своими руками. Отличная идея для получения прибыли. Станки для холодной ковки можно ку.

Источник: forumdeneg.ru

Сколько можно заработать на гибке металла?

PCBWay: основы обработки листовых металлов

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

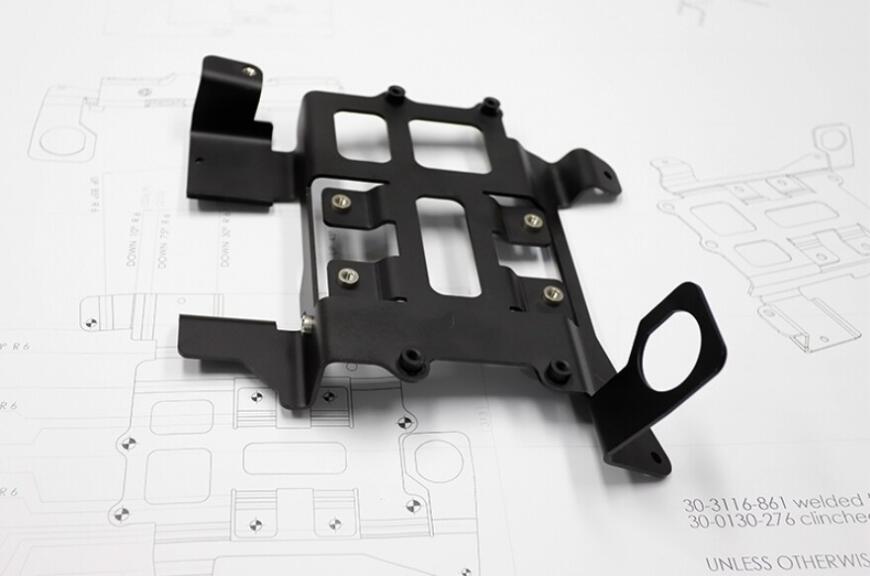

Штамповка, гибка, вырубка и другие методы формования листовых металлов находят широчайшее применение в производстве самой разной техники. В этой статье мы поделимся некоторыми моментами, которые необходимо учитывать на этапе проектирования изделий из листовых металлов.

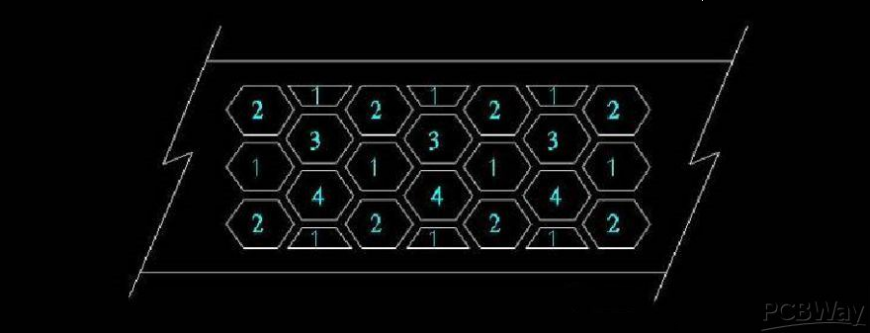

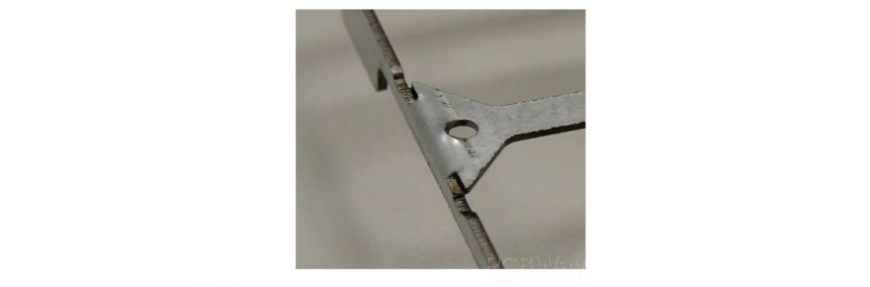

Пробивка листового металла

1. При изготовлении перфорированных листов желательно, чтобы расстояние между краями соседних отверстий было не меньше, чем полторы толщины листа, в противном случае возрастает риск повреждения матрицы, а это дополнительные расходы на ремонт. Если требуются меньшие расcтояния, необходимо использовать пробивку с неполным диаметром и дальнейшую механическую обработку.

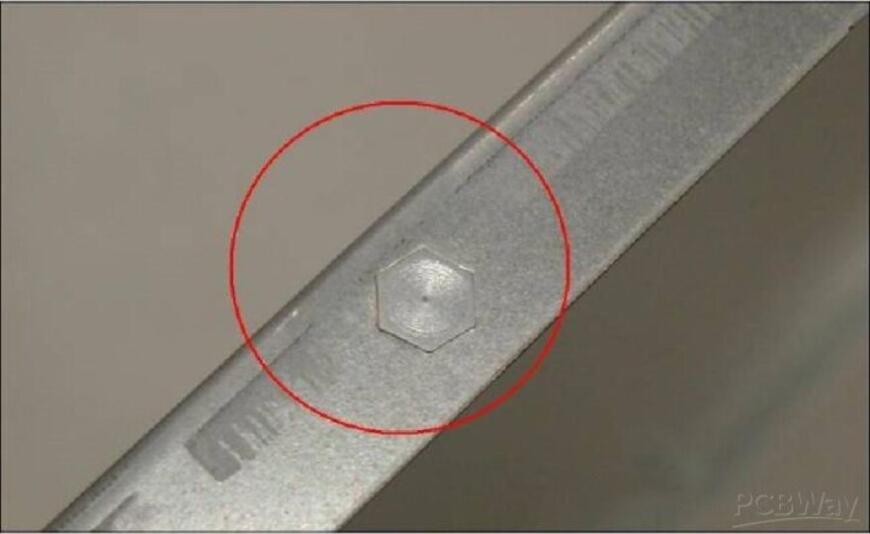

Круглые отверстия дают самую высокую прочность и простоту изготовления матриц, но наименьшую относительную площадь пробивки. Квадратные отверстия дают максимальную относительную площадь пробивки, но углы матриц наиболее подвержены износу. Правильные шестиугольные (гексагональные) отверстия, то есть с внутренними углами в 120 градусов, отличаются более высокой прочностью, но меньшей относительной площадью, чем квадратные.

2. При пробивке или вырубке листового металла будут образовываться закругления и облой. По мере износа пуансонов и матриц объемы облоя нарастают до такой степени, что могут вызывать порезы на незащищенных руках, поэтому при пробивке необходимо учитывать направление образования облоя в зависимости от назначения и планируемой установки изделия.

3. В зависимости от процесса — пробивки или вырубки — также необходимо закладывать необходимые допуски с учетом того, что размер и форма отверстий зависят от размера и формы пуансона, а размер и форма вырубки — от размера и формы матрицы.

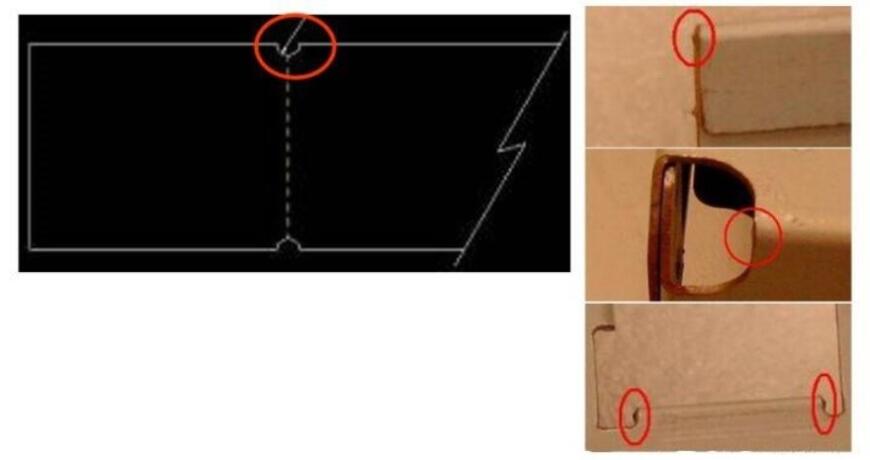

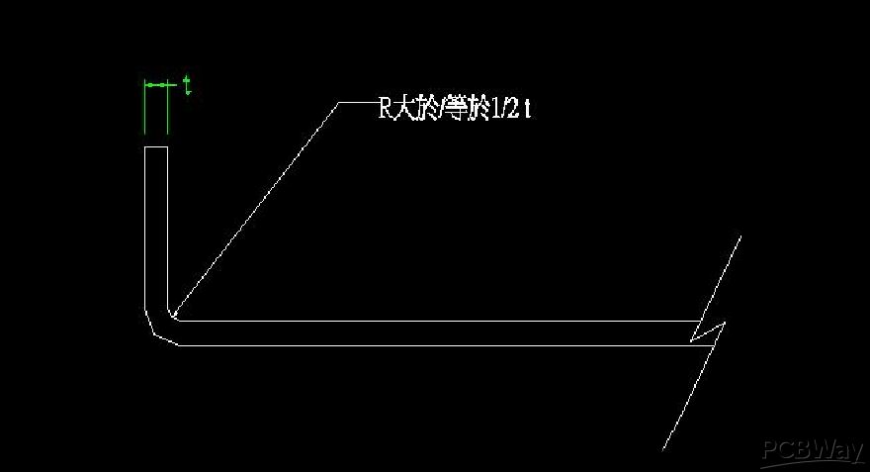

Гибка листового металла

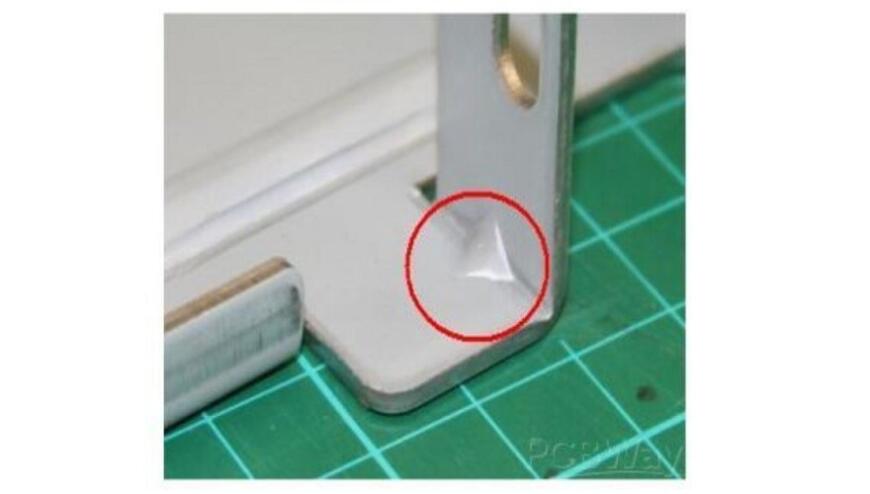

1. После гибки листа по краям на месте сгиба образуются выступы, чей размер напрямую зависит от толщины материала. Во избежание образования выступов можно заранее сделать полукруглые вырезы по краям на линии сгиба. Диаметр вырезов должен быть как минимум в полтора раза больше толщины листа.

2. Внутренний диаметр сгиба оптимально должен быть равен или превышать половину толщины самого листа.

3. Так как листовой металл легко деформируется, угол сгиба можно зафиксировать 45-градусными ребрами жесткости в местах, где они не будут мешать сборке с другими деталями.

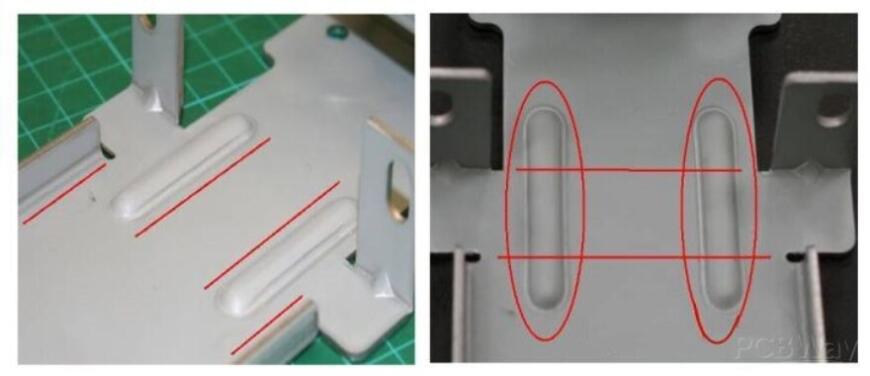

4. Плоские поверхности тоже подвержены деформациям под нагрузками, особенно когда речь идет об узких и длинных деталях. В таких случаях по возможности следует использовать листы, согнутые в L или П-образные профили. Также можно сформовать необходимые ребра жесткости, например в тех случаях, когда сгибание листов в профили по всей длине будет мешать сборке с другими деталями.

5. Во избежание образования облоя в местах сгиба желательно проделывать тонкие прорези, в противном случае может потребоваться дополнительная механическая обработка после сгибания. Длина прорезей должна быть равна или превышать полторы толщины листа. Не забывайте соблюдать минимальный внутренний радиус сгиба, так как матрицы с прямыми и острыми углами более подвержены растрескиванию.

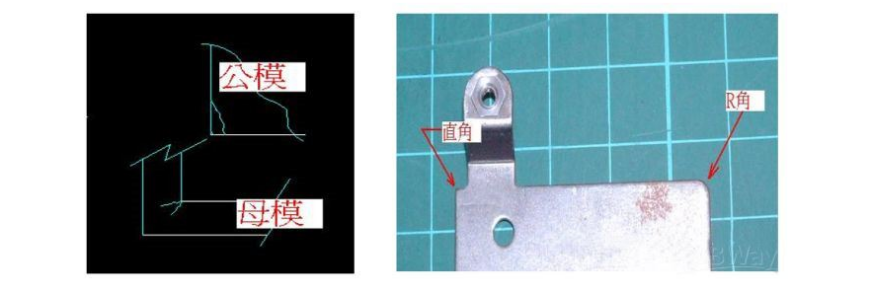

6. Плавные сгибы также предпочтительны в целях безопасности, если только дизайн не требует прямых углов с острыми кромками на сгибе.

7. Загибание кромок разделяется на одно- и двухстороннюю бортовку. Двухсторонняя предпочтительна, если имеются повышенные требования к точности. Высота загнутой кромки в идеале должна быть не менее 3 мм, иначе возможны нестабильные результаты.

8. При сгибании кромок внутренние выступы не должны располагаться слишком близко к линии сгиба. Минимальное рекомендуемое расстояние — 10 мм, в противном случае радиус в этом месте будет выше, чем по остальной длине сгиба из-за неспособности проработать пуансоном участок под выступом. Если соблюдение этого условия не представляется возможным, образования выпуклости можно избежать предварительной вырубкой отверстия необходимой длины на линии сгиба под выступом.

9. Отверстия в кромках при отбортовке должны располагаться как минимум в трех миллиметрах от линии сгиба, иначе вероятна деформация кромок самих отверстий. При слишком близком расположении можно избежать деформаций, предварительно пробив на участке линии сгиба под отверстием щель аналогичной отверстию длины и шириной в полторы толщины сгибаемого листа.

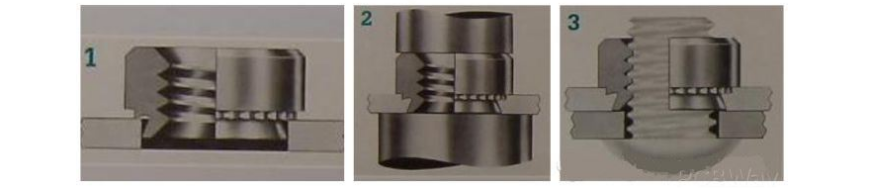

Резьбовые отверстия

Обычно используются три способа создания резьбовых отверстий:

1. Можно пробить или наметить отверстие на плоскости, а затем использовать саморез. В таких случаях лучше всего подходят саморезы с треугольной резьбой, менее склонные к сдиранию и с более высоким запирающим усилием.

Если используется саморез диаметром 3 мм, диаметр отверстия должен быть 2,4-2,5 мм.

Если используется саморез диаметром 4 мм, диаметр отверстия должен быть 3,4-3,5 мм.

2. Можно пробить отверстие, а затем нанести резьбу метчиком, обычно M3 или M4. Если диаметр метчика 4 мм, диаметр отверстия перед нанеcением резьбы должен быть не выше 3,6 мм.

Если толщина листа невелика, порядка 1-1,2 мм, вместо пробивки отверстие желательно отбортовать для лучшего сцепления: при толщине в 1,2 мм резьба M3 даст всего два с половиной шага, а такую резьбу легко сорвать.

3. Можно пробить отверстие и установить резьбовую заклепку. Диаметр отверстия стоит подбирать по рекомендациям производителей гаечных заклепок. Установка таких крепежей — трудоемкая задача, поэтому на большинстве крупных профильных производств для соединения листовых металлов используются обычные заклепки.

Сборка шасси из листового металла

При точечной сварке шасси необходимо заранее точно подогнать соединяемые детали с помощью разметки, установочных штифтов или других приспособлений. При сборке с помощью винтов или шпилек дополнительные средства, как правило, не требуются, так как на деталях уже имеются совпадающие отверстия. В то же время стоит помнить, что зачастую отверстия имеют продолговатую форму для точной подгонки, которую необходимо выполнять перед затягиванием крепежных элементов.

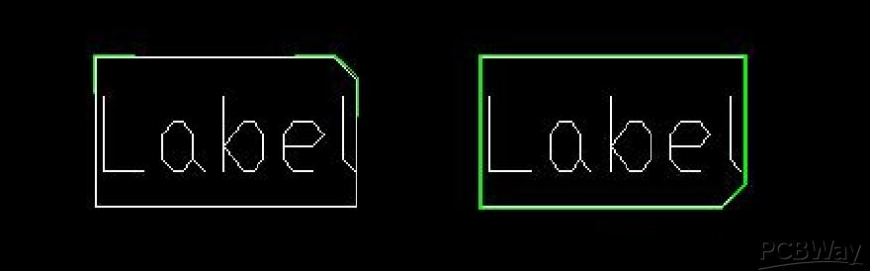

Перед раскройкой деталей шасси желательно заранее продумать нанесение маркировки. Можно нанести разметку — это просто и дешево, но тогда шильдик будет выступать над поверхностью и легко царапаться. Второй вариант — чеканка углубления под форму шильдика с допуском примерно в 0,3 мм. Так или иначе, рекомендуется предусмотреть защиту от дурака — скос на одном из углов шильдика и разметки или углубления, чтобы во время сборки кто-нибудь не установил табличку вверх ногами.

Внутренние стенки не только повышают прочность конструкции, но и могут служить основой для крепления различных компонентов, например вентиляторов. Пластиковые крепежи в местах соединения внутренних стенок с корпусом использовать нежелательно, так как они помешают выполнять дополнительные роли экранирования и шумозащиты.

Как заказать услуги по работе с листовыми металлами

PCBWay делает услуги промышленного прототипирования максимально доступными всем желающим, опираясь на богатый опыт а прототипировании и производстве печатных плат, а также постоянно модернизируя оборудование в сторону повышения качества и производительности.

Оформить заказ можно через удобный сайт: например, если вам требуется штамповка, необходимо лишь заполнить форму, выбрать необходимые параметры и залить CAD-файлы.

Партнерский материал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Источник: 3dtoday.ru

Как проводится гибка листового металла?

Альтернативой гибки металлического проката является сварочный процесс, однако в этом случае он занимает гораздо больше времени, да и в финансовом плане стоит несколько дороже.

Гибка листового металла может быть произведена ручным или автоматическим способом, однако и в том, и в другом случае технология самого процесса остается неизменной.

В том случае, когда осуществляется гибка проката, который имеет большой радиус, как правило, нейтральный слой располагается в средней части толщины.

В свою очередь, если взят минимальный радиус, то вышеупомянутый слой уже смещается непосредственно в сторону области сжатия материала.

На промышленных производствах технология гибки листового металла осуществляется при помощи специального оборудования, при этом производится предварительный расчет и учитывается соответствующий ГОСТ.

Технология гибки проката своими руками имеет свои особенности, притом, что также должен быть произведен необходимый расчет и взят во внимание ГОСТ.

В этом случае используется специальное приспособление, а чтобы изменить конфигурацию металлического листа, необходимо приложить определенные усилия и обязательно взять во внимание расчет.

Использование гибки металла

В настоящее время технология точной гибки металла активно используется, так как это позволяет производственной организации отказаться от применения штампов при изготовлении многих деталей.

Использование гибки также позволяет получать высокую точность линейных размеров и углов изделия и получить цельную конструкцию бесшовного типа.

Это огромное преимущество для производства, так как швы на сварочных изделиях нередко являются самым уязвимым местом, именно в нем наиболее распространена коррозия, и, как следствие, целостность изделия нарушается.

Также отмечается высокая прочность металла, подверженного такой обработке. Технологическому процессу подвергаются все стали и сплавы металлов допустимой толщины. Гибке не подвергают только самые хрупкие листы металла. Как правило, гибочное оборудование используется вместе с лазерным станком, то есть первоначально вырезают саму деталь, а затем подвергают ее гибке.

Виды и типы гибки

Любая гибка металла может быть произведена как своими руками, так и с использованием специального профессионального оборудования, предназначенного для этих целей.

Следует отметить, что при выполнении данной технологической операции своими руками придется затратить определенные физические усилия и время.

В этом случае гибка осуществляется при помощи плоскогубцев и молотка, в некоторых отдельных случаях используется специальное приспособление.

Следует отметить, что изгибание своими руками тонкого металлического листа, а также алюминия осуществляется с использованием киянки.

На промышленных предприятиях этот процесс стараются всячески автоматизировать и используют непосредственно для гибки вальцы ручного или гидравлического типов, а также специальные роликовые агрегаты.

К примеру, чтобы придать изделию цилиндрическую форму, изгиб металла осуществляют при помощи вальцев. Таким образом получают трубы, дымоходы, желоба и многое другое.

Наиболее часто на промышленных предприятиях гибка металла производится на специальных листогибочных прессах.

ВАЖНО ЗНАТЬ: Как сделать гравировку по металлу своими руками?

В зависимости от функциональных возможностей такие прессы могут иметь различное устройство и, соответственно, размеры.

Следует отметить, что современное оборудование позволяет выполнять высокотехнологичные операции с металлом.

Так, новые промышленные станки дают возможность за один рабочий цикл произвести одновременно загиб листа по нескольким линиям, что дает возможность выпускать детали любой сложности.

Как правило, такое оборудование достаточно легко эксплуатировать.

Перенастроить его на работу с другим материалом можно достаточно быстро.

Данная операция требует особого внимания при необходимости выполнить изгиб листового алюминия.

Связано это, прежде всего, с тем, что у листового алюминия параметры прочности и упругости имеют несколько отличные величины от других типов металлов.

Технологии

Гибка листового металла

осуществляется различными способами. Наибольшее распространение получили станки типа «Press Brake». Популярность применения такой технологии обусловлена следующими особенностями.

- На одном и том же оборудовании можно изготавливать детали различных конфигураций из различных материалов и различных толщин.

- Высокая производственная гибкость — большинство деталей изготовляется без переналадки оборудования и смены инструмента. Более того, часто инструмент вообще не меняется, при этом в производстве может находиться большое количество деталей отличных как по конфигурации, так и по материалу/толщине.

- Высокая производительность.

- Низкая стоимость оборудования и себестоимость производства.

- Применимость автоматизации процесса.

Вместе с тем, возможности такого технологического процесса не могут быть безграничными. Основными лимитирующим факторами или их сочетанием, являются:

- свойства материала;

- особенности инструмента;

- знания и умения технологов и операторов;

- возможности пресса.

Рассмотрим основные, наиболее важные, вопросы гибки листового металла на станках типа Press Brake.

Самостоятельная гибка

Каждый металл имеет свой ГОСТ, который следует обязательно учитывать, когда проводится расчет, при котором получается минимальный радиус изгиба листа.

Расчет, в котором указаны параметры, всегда индивидуален. Особенности гибки металлического листа учитывают не только минимальный радиус изгиба, но и коэффициент упругости, а также прочностные характеристики.

Гибка металлического листа позволяет получить профиля с различной конфигурацией, сборные перегородки, откосы, а также многие другие изделия.

Перед тем как перейти к гибке металла, необходимо сделать соответствующий расчет в соответствии с ГОСТ и определить минимальный радиус линии изгиба.

Также обязательно определяется и длина изгибаемой полосы, при этом необходимо сделать минимальный припуск непосредственно на каждую линию изгиба.

Сам листовой металл из алюминия, нержавейки и пр. следует при необходимости выровнять и разрезать в соответствии с чертежом. Резка своими руками, как правило, осуществляется ножницам по соответствующей технологии. если не приложить усилия, то ничего не получится.

Далее следует на заготовку нанести в определенных местах риски, по которым и будет производиться изгибание.

Металлическая заготовка прочно зажимается в тисках подходящих размеров по начерченной линии изгиба, после чего при помощи увесистого молотка производится первый загиб.

Далее металлическая заготовка переставляется к следующему месту технологического загиба, вместе с деревянным бруском плотно зажимается, после чего производится следующий загиб, согласно чертежу.

ВАЖНО ЗНАТЬ: Технология цинкования металла в домашних условиях

После этого осуществляется разметка лапок скобы и в тисках при помощи молотка обе лапки отгибаются в заданном направлении.

По окончанию выполнения работ при помощи угольника необходимо убедиться в том, что заготовка соответствует всем заданным параметрам.

Если есть некоторые расхождения с предварительными расчетами, то их следует исправить в той же последовательности.

Более подробно о том, как своими руками осуществляется гибка металлических листов при помощи тисков и молотка, рассказано на видео, которое размещено ниже.

Деформация металла

Гибка на листогибочных прессах основана на принципе 3 точек. Лист опирается на 2 точки матрицы. Пуансон давит на лист между 2 точками матрицы, образуя третью, центральную точку. По мере опускания пуансона, центральная точка листа опускается вместе с ним, а нижние боковые поверхности листа скользят по радиусам V-раскрытия матрицы.

Материал несколько сжимается в месте давления пуансона и значительно растягивается с нижней стороны листа. Также, материал деформируется в месте скольжения по матрице — там остаются видимые или невидимые следы деформации (вдавливания).

Схематичное изображение деформации металла при гибке

Длина развертки в направлении, перпендикулярном линии гиба, всегда увеличивается. В связи с этим длину развертки делают меньше чем сумму всех бортов. Удлинение заготовки на каждом гибе зависит от:

- толщины и типа материала,

- угла гиба,

- радиуса гиба (ширины V-раскрытия матрицы и радиуса пуансона),

- направления проката.

Теоретический расчет всегда будет приближенным. Наиболее точный результат можно получить опытным путем. Для этого нужно взять несколько заготовок, например, 100×100. Отметить направление проката. Согнуть равное количество заготовок вдоль проката и поперек.

Сделать замеры полученных бортов. Для каждой заготовки суммировать длины бортов и вычесть 100. Полученная разница и будет удлинением для заданных условий гибки. Сравнивая полученные результаты можно оценить следующее:

- стабильность результатов,

- влияние направления проката.

В большинстве случаев разницей в удлинении вдоль проката и поперек можно пренебречь. Однако, если требования к точности получаемых размеров очень высокие и/или количество гибов большое, то эту разницу следует учитывать при создании развертки и расположении ее на листе.

Порядок резки металла

Как правило, перед тем как производить изгиб металлических заготовок, им придают форму, заданную чертежом, что позволяет упростить работу и получить более точный радиус загиба.

Резка металлического листа представляет собой отдельную техническую операцию, которая производится по своей технологии.

В большинстве случаев резка заготовок из металла осуществляется при помощи листовых ножниц, которые носят название гильотина.

Такие станки, как правило, устанавливаются на предприятиях и позволяют быстро выполнить необходимую работу, учитывая при этом радиус изгиба и плотность материала.

В домашних условиях резка металла осуществляется при помощи специальных слесарных ножниц.

Стоит отметить, что ручными ножницами выполняется резка металла с минимальной толщиной.

Для более толстого металла следует использовать стуловые или кровельные типы ножниц.

Резка металла в домашних условиях при необходимости может быть произведена и при помощи ножовки.

В этом случае придется затратить определенные физические усилия и следить за качеством получаемого среза.

Если резка металла выполняется ножовкой, то при выполнении работы следует контролировать натяжение полотна, так как от этого во многом зависит ровность разреза.

О том, как своими руками разрезать металлический лист, рассказано на видео, которое размещено ниже.

Особенности.

Отдельно нужно отметить тот факт, что чем больше нужно деформировать металл (уменьшение минимального борта, угла и радиуса гиба) тем большее воздействие потребуется. Здесь воздействие напрямую связно с давлением и моментом силы. Давление является отношением силы к площади, на которую она приложена.

Таким образом, для увеличения воздействия необходимо прикладывать большее усилие на меньшей площади. Момент силы, в свою очередь, является произведением воздействующей силы на длину рычага приложения силы. Уменьшение минимального борта или радиуса гибки требует использования матрицы с меньшим V-раскрытием и, как следствие, меньшим рычагом приложения силы. Соответственно, при прочих равных, гибка на матрице с меньшим раскрытием требует приложения большей силы.

Схематичное изображение силы и рычага при гибке на матрицах с разным V-раскрытием

Как классифицируют способы гибки металлов

Способы гибки металлов можно классифицировать по нескольким признакам.

Так выглядит операция гибки металла на нашем предприятии

По особенностям приложения деформирующего усилия

По этому признаку различают свободную гибку и гибку с калибрующим ударом.

При использовании свободной гибки листовой металл укладывают на две опоры V-образной матрицы и между опорами с помощью пуансона прикладывают усилие. По окончании технологической операции уже деформированный лист не соприкасается со стенками матрицы, а продолжает опираться только на две опоры.

Свободная гибка удобна тем, что позволяет гнуть листовой металл на любой угол без смены гибочного инструмента. Кроме того, за счет увеличения раскрытия матрицы и, как следствие, уменьшения прикладываемого усилия с ее помощью можно работать с толстолистовыми материалами.

Из недостатков следует отметить неприменимость такого способа для получения изделий со сложным профилем и зависимость точности повторения профиля от марки материала. Кроме того, нужно учитывать упругую деформацию: деформированный металл частично «спружинивает» обратно. Величина упругой деформации зависит от характеристик материала, угла и направления гибки (вдоль или поперек волокон).

Свободную гибку оптимально использовать для листового металла толщиной более 1,25 мм. При этом внутренний радиус в месте гиба должен быть больше толщины листа.

При использовании гибки с калибрующем ударом металл тоже укладывают на две опоры V-образной матрицы и воздействуют на него пуансоном, но в этом случае деформированный лист плотно прижимают к стенкам матрицы. В результате упругой деформацией можно пренебречь, а свойства материала никак не влияют на угол гиба.

Из преимуществ можно также отметить точность гиба и возможность изготовления заготовок со сложным профилем. При этом для каждого профиля нужен отдельный инструмент, а развиваемое прессом усилие будет в несколько раз выше, чем при свободной гибке.

Гибку с калибрующим ударом оптимально использовать для листового металла толщиной до 1 мм и получения изделий со сложным профилем.

По характеру движения гибочного инструмента

Рабочие инструменты в оборудовании для гибки металла могут двигаться возвратно-поступательно или вращаться. В гидравлических или механических прессах реализуют первый вариант, в листо- или сортогибочных машинах валкового типа – второй.

В гибочных прессах (горизонтальных, вертикальных или универсальных многоползунковых) специализированным рабочим инструментом является штамп, состоящий из подвижного пуансона и неподвижной матрицы. Один штамп подходит для изготовления деталей только одного типоразмера.

Гибка листового металла в прессах штампованием оптимальна для массового производства изделий с простым или сложным профилем.

Такие листогибочные прессы использует наша компания

В сортогибочных машинах валкового типа применяют ротационный инструмент. В этом случае лист металла пропускают между вращающимися валками: два из них являются опорными, а третий – нажимным. В результате изделие получает требуемую форму. Валки в машинах могут располагаться вертикально или горизонтально, симметрично или асимметрично, иметь разные габаритные размеры.

Гибка металла в машинах валкового типа оптимальна для изготовления сортового проката: уголка, двутавра или швеллера. Используемый инструмент универсален, поэтому такой способ подходит для выпуска любых объемов продукции.

По виду получаемого профиля

Различают четыре основных вида профиля изделий после гибки:

- Одноугловой или V-образный.

- Двухугловой или П-образный.

- Радиусный или U-образный.

- Многоугловой.

Изделия с простым профилем (V-образным или U-образным) можно получить как с помощью штамповочных прессов, так и машин валкового типа. Для изготовления изделий со сложным профилем (П-образным или многоугловым), как правило, используют только прессы.

По количеству проходов

Большинство металлов можно за один проход согнуть на угол до 120°. Больший угол или сложный профиль потребуют нескольких проходов, а значит использования более сложного инструмента. Малопластичные металлы (например, бронза или некоторые сплавы на основе хрома) дополнительно нужно нагревать (отжигать) между проходами, чтобы избежать появления трещин. Для выполнения гибки в несколько проходов допускается использовать оборудование как с вращающимся, так и с движущимся возвратно-поступательно инструментом.

Источник: titan-spec.ru