Насколько хорошо организованы ваш офис или компания? Например, у вас может быть беспорядок на столе, стопки файлов, которые некуда девать, и команда, которая тратит много времени на поиск инструментов и ресурсов, необходимых им для выполнения своей работы.

Дезорганизация не только отнимает время, но и снижает производительность и моральный дух. Вот почему стоит потратить время на реорганизацию вашего офиса, отдела или компании. Даже небольшие улучшения могут оказать очень положительное влияние на общую производительность. Мы уже начинали рассматривать эту тему в статье про бережливое производство.

Система 5С (5S) — это методический подход к сокращению отходов и повышению эффективности и производительности в любом помещении – будь то небольшой офис, ваш рабочий стол или огромное производственное предприятие.

Система 5С

Система 5С возникла в Японии как часть концепции менеджмента Кайдзен. Ее цель — создать безопасное, чистое и хорошо организованное рабочее место. Несмотря на то, что система была разработана для производства, ее можно использовать в любых условиях для повышения эффективности и сокращения отходов.

Система 5S глазами практика. Панацея для повышения эффективности

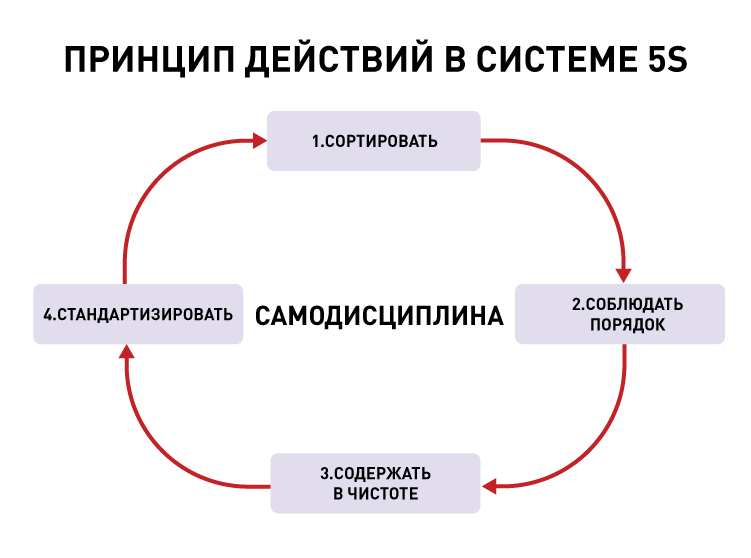

Пять шагов основаны на пяти японских словах:

- Сейри – «Сортировка».

- Сейтон – «Приведение в порядок».

- Сейсо – «Чистота до блеска» или «Генеральная уборка».

- Сейкецу – «Уборка по стандартам».

- Сицуке – «Поддержание порядка».

Преимущества системы 5С

Использование системы 5С для реорганизации вашего рабочего места имеет ряд преимуществ:

- Она может помочь вам сэкономить ресурсы, потому что заставляет вас пристальнее смотреть на каждый инструмент и процесс, которые вы используете. Если какие-либо инструменты или процессы не работают или неэффективны, вы либо меняете подход к ним, либо отказываетесь от них вовсе. Вы также экономите ресурсы за счет повышения эффективности и снижения затрат на хранение.

- Система может помочь вам повысить качество и безопасность, стандартизировать процессы и повысить моральный дух (большинство людей предпочитают работать в чистой и организованной рабочей среде!).

- Вы и ваша команда, скорее всего, станете более продуктивными, как только вы воспользуетесь системой для изменения и реорганизации своей среды.

Убедитесь, что вы используете этот подход в правильных обстоятельствах и применяете его сбалансированно. Люди могут увлечься чистотой, что может быть уместно в одних ситуациях, но в других может отнимать время и энергию у руководства и вытеснять из коллектива неопрятных, но высококвалифицированных или творческих людей.

Как использовать систему 5С

Независимо от того, пытаетесь ли вы навести порядок в своем офисе или реорганизовать весь свой отдел, выполнение этих пяти шагов поможет вам быть более продуктивным. Важно полностью выполнить каждый шаг, прежде чем переходить к следующему шагу. Давайте рассмотрим каждый шаг более подробно:

Что такое система 5s? Лекция #1

Шаг 1: Сортировка

Здесь вы удаляете из своего рабочего пространства все, что не нужно для выполнения работы. Это включает в себя инструменты, мебель, беспорядок, инструкции, процессы, книги или детали. Если есть что-то, что вы не используете для своих текущих задач, уберите их.

«Красная метка» — эффективный метод определения того, что вы действительно используете. Если вы не уверены в полезности предмета, поставьте на него красную метку и переместите в другое место. Если вы или ваша команда можете месяц или два не пользоваться этим предметом, то он вам, вероятно, не нужен. Затем его можно архивировать или выбросить.

Шаг 2: Приведение в порядок

После завершения этапа сортировки у вас должны быть только те элементы, которые необходимы вам и вашей команде для выполнения работы. Теперь вы должны упорядочить эти предметы, чтобы их было легко найти.

Цель этого шага — обеспечить эффективный рабочий процесс. Размещайте предметы рядом с тем местом, где они будут использоваться, чтобы вам и вашей команде не приходилось тратить время на то, чтобы добраться до них.

Например, если вы печатаете товары несколько раз в день, вы сэкономите время и энергию, переместив принтер ближе к своему столу или офису, чтобы вам не пришлось далеко ходить, чтобы использовать его.

Шаг 3: Чистота до блеска

Содержите свой офис или рабочие зоны в чистоте и порядке, а также определите, к какому уровню чистоты вы хотите приблизить свой офис или рабочую зону.

Например, насколько чистым должно быть пространство, чтобы вы оценили его как «чисто»? Какой уровень чистоты вам необходим для здоровья, безопасности и хорошего морального духа команды?

Определите источники беспорядка и грязи. Например, возможно, вокруг копировального аппарата всегда лежат стопки бумаги. Или, может быть, в вашем конференц-зале всегда есть пустые кофейные чашки, которые вам приходится убирать каждый раз, когда вы хотите провести встречу.

Во время уборки проанализируйте, почему в некоторых областях сложнее поддерживать порядок. Скорее всего, вам не хватает инструмента, продукта или процесса, которые помогли бы сохранить его в чистоте и без беспорядка. Когда закончите, сфотографируйте, как выглядит ваше пространство. Эти фотографии помогут вам на следующем шаге.

Шаг 4: Уборка по стандартам

Теперь, когда вы знаете, насколько чистым вы хотите видеть пространство, разработайте рутину или процесс, чтобы поддерживать его в такой чистоте каждый день.

Кроме того, проанализируйте проблемные области и составьте план их устранения. Например, подумайте о зоне металлорежущего станка на производственном предприятии. Не могли бы вы установить центральный пылесос, чтобы помочь вашей команде удалять металлическую стружку и грязь? Или подумайте о копировальной комнате — там могут скапливаться груды бумаги, потому что нет мусорного ведра, в которое можно выбросить бумагу.

Дело в том, что систематическая уборка должна быть ежедневной частью работы, а не случайным занятием. Чем чище ваше рабочее место, тем безопаснее и здоровее оно будет для вас и вашей команды. Убедитесь, что вы проанализировали все проблемные области и разработали решение для устранения причины.

Шаг 5: Поддержание порядка

Часто это самый трудный шаг. После того как вы освоили предыдущие четыре шага, вы должны поддерживать привычки новой системы – другими словами, переучивать себя и свою команду, чтобы выработать новые привычки.

Главное — эффективная коммуникация с вашими сотрудниками. Используйте такие инструменты, как плакаты, информационные бюллетени, руководства по процедурам, обзоры эффективности, обучение и проверки руководства. Убедитесь, что все в вашей команде понимают, насколько важно следовать новой системе. Подумайте о том, чтобы предложить вознаграждение или стимулы вашей команде за развитие и поддержание этих привычек.

Многие люди считают, что предыдущие пять шагов автоматически способствуют повышению безопасности на рабочем месте, но некоторые организации добавляют шестой шаг в систему 5С – Безопасность – для обеспечения того, чтобы этой важной области уделялось достаточное внимание.

Источник: dialog.guide

Что такое система 5С на производстве

5S – это разработанная в Японии система организации и рационализации рабочих мест, направленная на повышение эффективности и управляемости операционной зоны, увеличение производительности труда, экономию времени и совершенствование корпоративной культуры. Концепция бережливого производства 5S подразумевает, что все сотрудники предприятия – от уборщицы до топ-менеджеров – соблюдают несколько простых правил. При этом не требуется применения новых управленческих программ и технологий.

История и принципы системы 5S

Бережливое производство 5С в качестве философии в первые было внедрено на японских предприятиях после Второй мировой войны. Изначально система предусматривала всего 4 действия, позднее добавилось 5-е. Слова, обозначающие их, в японском языке начинаются на «С», что и легло в основу названия концепции. В современной интерпретации 5С – это:

1. Сортировка. Четкое деление всех вещей на нужные и ненужные, причем от последних необходимо избавиться.

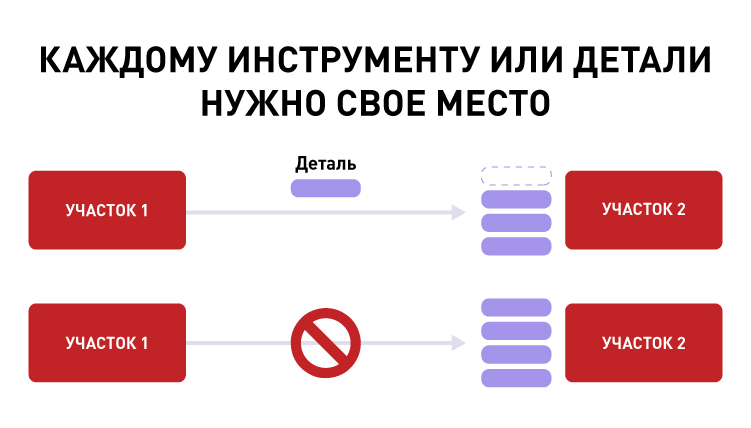

2. Соблюдение порядка. Каждый предмет находится на своем месте. Такая организация хранения вещей позволяет не тратить время на их поиски.

3. Содержание в чистоте. Рабочее место всегда должно быть чистым и аккуратным. За поддержанием порядка должны следить все сотрудники.

4. Стандартизация. Важное условие для соблюдения названных выше правил. Предполагает создание необходимых инструкций и других регламентов.

5. Совершенствование. В буквальном переводе с японского – «воспитание». У сотрудников должна сформироваться привычка точного соблюдения установленных процедур, стандартов и правил.

Результаты внедрения системы 5S

В повседневной деятельности компании система 5S помогает поддерживать организованность и прозрачность производственных процессов. Это позволяет повысить эффективность работы предприятия в целом. В результате успешного внедрения системы 5S также улучшаются условия труда, поэтому повышается его производительность, уменьшается риск простоев, снижается количество финансовых потерь. Вот одни из возможных плюсов применения концепции 5С:

- уменьшение несчастных случаев на производстве;

- улучшение качества выпускаемой продукции, снижение процента брака;

- стандартизация и унификация рабочих мест;

- сокращение времени на выполнение отдельных технологических операций.

Компоненты системы 5S

Мероприятия, положенные в основу системы бережливого производства 5С, – это логичные базовые правила управления, которые подходят для любого отдела и технологического направления. Отличительной особенностью концепции 5С является системный подход. Рассмотрим подробнее ее компоненты или основополагающие принципы.

Сортировка в разрезе концепции 5С означает освобождение пространства на рабочем месте и удаление всего, что не потребуется при выполнении необходимых технологических операций.

У многих сотрудников и руководителей не сформирована привычка вовремя избавляться от вещей, которые уже не нужны для выполнения профессиональных обязанностей. Хранение таких предметов «на всякий случай» обычно приводит к созданию беспорядка и даже появлению препятствий в производственной зоне. Удаление ненужных вещей помогает поддерживать порядок на рабочем месте, повышает безопасность труда, снижая производственные риски.

В целях бережливого производства все сотрудники должны быть вовлечены в процесс сортировки. Их задача – выявить предметы, которые:

- необходимо немедленно утилизировать;

- переместить в более подходящее для хранения место;

- оставить на специально выделенных и обозначенных местах.

Для наглядной демонстрации того, сколько лишнего накопилось в производственной зоне, можно использовать метод ярлыков. В данном случае каждый предмет – кандидат на удаление маркируется специальной картинкой – красным флажком. Если помеченные таким образом вещи не используются дольше 30 дней, от них избавляются.

Соблюдение порядка

Система 5С предписывает определить и обозначить место для каждого необходимого в операционной зоне предмета. Это особенно важно, когда работа в компании организована по сменам. Если сотрудники кладут инструменты, комплектующие и документы каждый раз в разные места, их коллегам приходится тратить много времени на непродуктивные поиски. В целях бережливого производства и повышения производительности труда нужно четко определить зоны для хранения всего необходимого в работе. При этом расположение вещей должно отвечать требованиям безопасности, качества и эффективности выполнения технологических операций. При реализации концепции предметы 5С размещаются в соответствии со следующими принципами:

- расположение на видном месте;

- легкость доступа к вещи;

- простота использования;

- легкость возвращения на место.

Содержание в чистоте

В рамках системы 5С необходимо обеспечить опрятность рабочих зон и постоянно поддерживать в них порядок. В целях бережливого производства рекомендуется проводить уборку в начале или в конце дня/смены. Это позволяет немедленно устранить потенциальные проблемы, которые могут привести к остановке технологического процесса на конкретном участке или даже во всей компании.

Порядок действий при реализации программы 5С следующий:

- разбить все пространство на зоны, разработать карты и схемы с указанием расположения оборудования, столов рабочих и т. д.;

- поделить сотрудников на группы и закрепить за ними территории для уборки (например, часть цеха или определенный этаж офиса);

- установить время проведения уборки (5–10 минут до начала и по окончании работы, после обеда, во время простоев и т. д.).

Стандартизация

Этот принцип концепции 5С на производстве требует письменного закрепления правил содержания рабочего места и инструкции с пошаговым описанием мероприятий по поддержанию порядка. В целях бережливого производства необходимо также разработать методы контроля за исполнением регламентов, меры по поощрению сотрудников. При этом все в компании должны понимать, почему важно соблюдать установленные стандарты чистоты.

Совершенствование

Концепция 5С предполагает как выработку привычки по поддержанию порядка, так и постоянное совершенствование сложившейся системы. Для достижения этих целей необходимо:

- осуществлять наблюдение за работой оборудования, принимать меры по облегчению его обслуживания;

- использовать фото до и после применения принципов бережливого производства для оценки конечного результата;

- организовывать аудиты для анализа эффективности реализации концепции 5С.

Как внедрить систему 5S

Внедрение системы 5S необходимо производить поэтапно. Это позволит добиться оптимального результата, придать изменениям планомерную форму, успешно преодолеть возможное сопротивление персонала. Процесс можно разбить на следующие этапы или задачи.

- Ознакомиться с принципами и принять систему5Св компании.

- Навести порядок и делегировать ответственность.

- Определить структуру технологического процесса и планировки помещений.

- Разъяснить основы концепции 5S коллективу компании.

- Провести общую уборку помещений и прилегающей территории.

- Внедрить программу на всех производственных участках.

- Использовать контрольные проверки для оценки успешности внедрения концепции бережливого производства.

- Снизить количество отходов (по возможности).

- Создать чистую и безопасную производственную среду.

- Разработать систему мотивации рабочих и сотрудников офиса.

- Обеспечить регулярность действий по поддержанию чистоты, проведение периодического контроля.

- Стандартизировать процедуры и постепенно усиливать требования.

- Постоянно совершенствовать бережливое производство.

На каждом этапе программы необходимо фиксировать достижение показателей по каждому из принципов концепции 5С. В процесс необходимо вовлекать всех без исключения сотрудников. Важно понимать, что такое система 5С на производстве, – это не перечень мероприятий, которые проводятся время от времени: они должны практиковаться постоянно.

Типичные ошибки при внедрении системы 5S

Негативный пример руководителя. Внедрение программы 5С на производстве может осложниться из-за того, что задачи по поддержанию порядка ложатся только на плечи рядовых сотрудников. При этом руководители могут не участвовать в общем деле и позволяют себе беспорядок на рабочем месте. В идеале в кабинете первых лиц компании все должно быть так же чисто и аккуратно, как и у обычных сотрудников.

Штрафные санкции. Для успешного применения концепции 5С необходимо положительное подкрепление рабочих. Штрафы, наоборот, убивают инициативу и мотивацию. В целях бережливого производства рекомендуется премировать сотрудников за чистоту. Подойдет и нематериальное поощрение (награждение лучшего рабочего месяца, доска почета и т. д.).

Неправильная работа с возражениями. При внедрении концепции 5S у персонала часто возникают возражения: «Я и так знаю, где лежат нужные вещи», «Мне так удобно», «У меня творческий беспорядок». Необходимо грамотно донести до сотрудников преимущества бережливого производства. Основная трудность – изменить сложившиеся привычки.

Популярные тренинги

- Тренинг «Управление эффективностью организации»

- Тренинг по разработке бизнес-модели

- Тренинг «Стратегическое бизнес планирование»

- Подбор кандидатов на должности медицинских представителей

- Обучение для медицинских представителей

- Инструменты коучинга и развития медицинских представителей

- Тренинг: эффективные решения

- Тренинг: эффективные совещания

- Проведение групповых тренингов

- Тренинг: развитие профессиональных навыков

- Тренинг: стратегическое управление

- Бизнес тренинги личностного роста

- Тренинги по обучению и развитию навыков персонала

- Тренинг: управление процессами

- Тренинг: управление ресурсами

- Тренинг: управление рисками

- Тренинг: управление сервисом

Источник: www.papagroup.ru

Зачем и как внедрять 5S бережливого производства в своей компании

Как с помощью порядка на рабочем месте можно улучшить работу всего предприятия

корреспондент

корреспондент

5S – система организации и рационализации рабочего места и поддержания порядка. Это один из базовых и простых инструментов бережливого производства, который еще называют lean production. В этой статье мы расскажем, что из себя представляет 5S и зачем его внедрять.

![]() 1

1 ![]() 1 09/12/2021

1 09/12/2021

Когда нужно внедрять систему 5S

Инструмент бережливого производства решает на предприятиях проблемы, связанные с рабочими процессами:

- сотрудники не занимаются работой, а устраняют проблемы и «тушат пожары»;

- в помещениях и на рабочих местах не хватает пространства;

- сотрудники долго ищут инструменты, запчасти или документы;

- персонал не понимает, где что находится на рабочем участке, складе или в кабинете;

- сотрудники много перемещаются из кабинета в кабинет или по соседним участкам;

- на рабочих местах хранятся вещи, которыми никто не пользуется;

- кругом беспорядок, мусор, грязь и пыль;

- часто ломается оборудование;

- в рабочих помещениях небезопасно: дыры в полу, трещины на стенах, свисают кабели;

- никто не несет ответственность за поддержания порядка.

Среди всех инструментов бережливого производства 5S – один из самых доступных.

Что может дать 5S

Подходы и принципы бережливого производства, 5S в частности, направлены на устранение производственных потерь: ошибки в процессе работы, долгое ожидание, брак, лишние движения, перемещения и запасы.

Сократив эти потери, организация заметно меняется. Вот на что влияет 5S в компании:

- на денежные затраты. Все потери на предприятии ведут к трате денег;

- на воспитание в сотрудниках самодисциплины и командного духа. Практика 5S мотивирует работников и руководство вместе развивать предприятие;

- на выявление проблем предприятия. Когда проблемы будут видны, их не получится игнорировать и придется решать;

- на скорость и качество работы предприятия. Сотрудники будут улучшать рабочие процессы и развивать компанию, а не решать повторяющиеся проблемы;

- на срок работы оборудования. 5S подталкивает сотрудников следить за состоянием своего оборудования, обслуживать его и нести за него ответственность;

- на безопасность на рабочих местах. Методология 5S устраняет проблемы, которые могут быть опасными для сотрудников и предприятия.

Применять 5S можно в разных сферах: на заводах, складах, транспортных компаниях, лабораториях, в офисах и даже дома.

Пять шагов 5S

Шаги поддержания порядка обозначены японскими терминами, но западные компании при внедрении системы 5S адаптировали их под себя.

Шаг 1. Сортировать предметы (Sort)

На рабочем месте необходимо оставлять только нужные вещи и инструменты, а ненужные — убирать. Сортировать следует:

- инструменты и оборудование;

- расходные материалы и сырье;

- детали и продукцию.

Правило сортировки — убирать все, что не понадобится в течение 30 дней.

Сортировка начинается с разметки вещей на рабочем месте. На ненужные предметы крепят красные ярлыки. В Японии этот процесс называют «кампанией красных ярлыков».

Стоит запастись ярлыками, потому что количество ненужных вещей может удивить и превысить ожидания.

В офисе можно пользоваться цветными клейкими листками для заметок.

Чтобы ненужные предметы были заметнее, стоит использовать большие ярлыки.

Люди боятся считать предметы ненужным или не могут решить, нужна ли вещь. В этом случае нужно ответить на вопрос: зачем эта вещь нужна в повседневной работе. Если работнику тяжело ответить на этот вопрос — предмет можно убрать с рабочего места.

Если вещи не нужны для ежедневной работы, но могут пригодиться в будущем, их можно убрать в выделенное для этого общедоступное место: на склад или в ящик для вещей.

Сортировка помогает разобраться, как работают компания в целом и конкретные сотрудники. «Кампания красных ярлыков» показывает массу ненужных вещей, что вызывает много вопросов. Например:

- на производственном участке много комплектующих: как рабочие заказывают и получают комплектующие;

- у офисного сотрудника много документов на рабочем столе: что это за документы и почему он их хранит в такой доступности.

Такой же подход работает и с продукцией, которую сделали раньше, чем она была нужна:

- почему сотрудники продолжают производить продукцию, в которой нет срочной необходимости;

- на каком основании сотрудники начинают что-либо производить.

Ситуация указывает на фундаментальные проблемы в производственной системе предприятия.

Шаг 2. Соблюдать порядок (Set in order)

Отсортированным предметам нужно собственное место, чтобы их можно было быстро найти и достать. Для этого вещи группируют по назначению и выделяют для них пространство: склад, комнату, шкаф или ящик.

Кроме места нужно определить максимальное число необходимых для работы предметов. Например, на производственном станке нужен только один молоток. А в офис не нужно закупать разные модели принтеров, чтобы людям не пришлось разбираться в маркировке картриджей. И тогда даже в отсутствие сисадмина они смогут найти и поставить картридж самостоятельно.

На производстве тоже должен быть порядок, поэтому для каждой вещи нужно определить постоянное место. Проследите, как вы используете приложения и папки на компьютере или ключи в автомастерской. Если используете часто, оставьте на видном месте, редко — убирайте подальше. Например, программы, которыми пользуетесь каждый день, поставьте на рабочий стол. А утвержденные документы или письма можно складывать в отдельную папку «Согласовано».

Каждой вещи дают место с собственным «адресом». Например, на складе нумеруют стены, стеллажи, полки и ячейки, где хранятся ящики с деталями. Эти номера формируют «адрес» хранения предметов.

Зоны для расположения вещей выделяют с помощью маркировки: нарисованного прямоугольника и названия зоны. Так можно выделять зоны в цехе, в комнате, на столе и в ящиках. Здесь же можно указать максимальное число предметов.

Инструменты размещают так, чтобы их можно было легко брать и возвращать на место. Чтобы увидеть наличие инструмента, на столы или настенные панели наносят его контуры.

Также можно размечать проходы между рабочими местами, которые предназначены для перемещения.

Шаг 3. Содержать в чистоте (Shine)

Рабочее пространство должно быть чистым. Это касается оборудования, инструментов, полов, стен и других поверхностей. Если сотрудник лично следит за чистотой своего рабочего места, то он сможет найти проблемы, которые можно исправить и предотвратить.

Представим завод, поделенный на участки со станками. Один из участков залит маслом, забит сажей и покрыт пылью. Станок на этом участке сломался, и когда техники его осмотрели, они увидели незакрученные гайки и трещину на кожухе. Станок сломался из-за вибраций и пыли. Если бы участок и станок чистили, эти проблемы можно было бы увидеть, а станок — спасти.

А еще на чистом рабочем месте приятнее работать.

Шаг 4. Стандартизировать порядок (Standardize)

Чтобы получить от 5S заметные результаты, повторять первые три шага нужно постоянно. Чтобы каждый раз не приходилось думать, как эти шаги выполнять, составляют стандарт поддержания порядка, которому работники будут следовать.

Для этого необходимо описать ежедневные действия, составить инструкции и контрольные листы для оценки порядка и соблюдения стандарта. Эти документы должны быть простыми и понятными каждому.

Рабочие должны пользоваться контрольными листами и отвечать за их ведение, а руководители — регулярно за этим следить. Оценивать соблюдение правил 5S могут сами рабочие. Оценку работника нужно вывешивать рядом с его рабочим местом, чтобы он знал, над чем надо работать.

Шаг 5. Самодисциплина (Sustain)

Чтобы каждый рабочий понимал ценности 5S на производстве, знал стандарты и требования к поддержанию порядка, нужно обучать и проверять знания всех: от дворника до директора компании. Только так выполнение требований 5S станет культурной нормой в организации.

Как внедрить 5S бережливого производства

Приняв выгоды и правила, можно начинать внедрение системы 5S, которое состоит из четырех этапов.

Этап 1: подготовка. Начинается с разработки плана системы 5S. В этом плане учитывают:

- кто будет лидером проекта по внедрению;

- кто будет участвовать в проекте;

- где будет внедряться 5S;

- каково текущее состояние этого места;

- что должно измениться после внедрения и какими показателями эти изменения измерять;

- как объяснить ценность и обучить людей.

Этап 2: выполнение плана. Здесь команда внедрения начинает практиковать инструмент 5S, объяснять коллегам его ценность и обучать их.

Этап 3: оценка результатов. Результаты каждого шага 5S нужно оценивать каждый день. Оценка побуждает работников постоянно практиковать принципы бережливого производства.

Этап 4: реакция и улучшение практики. Оценка показывает прогресс внедрения 5S. Если что-то не работает, то нужно пробовать искать объективные препятствия и устранять их. Если все получается, то практику 5S нужно развивать и распространять на другие участки.

Подробнее о 5S

Почитайте о результатах внедрения системы 5S и бережливого производства в российских компаниях:

- Бережливый банк: от кружков качества к проектному менеджменту. Кейс «ВТБ»;

- «Вольво Групп»: от глобальных требований к качеству до уникальной производственной системы;

- Бережливое пивоварение. Кейс «Московской пивоваренной компании»;

- «Технониколь»: мы не внедряем бережливое производство, мы устраняем потери. Кейс строительной компании;

- Кайдзен на фармпроизводстве. Кейс «Вертекс»;

- Бережливое производство в ретейле. Кейс «Ашана».

Сложности и ошибки внедрения 5S

Как часть бережливого производства 5S требует нового образа мышления. Поэтому основная сложность внедрения связана с людьми и рабочей культурой.

Сложности внедрения

Людям тяжело меняться. Изменения требуют времени и усилий. Если работников все устраивает, то они не увидят смысла что-либо менять. В этой ситуации нужно показать, как новый подход поможет им лучше работать.

Бережливое производство требует лидерства. Без примера и действий со стороны руководства сотрудники не поверят в идеи бережливого производства и намерения компании им следовать. Чтобы люди поверили, руководители должны лично участвовать в улучшениях, приходить на рабочие места и помогать сотрудникам практиковать 5S.

Заметные изменения не появляются сразу. Так как 5S — один из многих инструментов lean, то сначала он дает небольшие результаты. Но с каждым днем они копятся и становятся заметными. Поэтому здесь нужно проявлять терпение и продолжать практиковать 5S.

Сталкиваясь со сложностями, можно совершить несколько ошибок, которые замедлят или погубят развитие культуры постоянных улучшений.

Ошибки. Чего делать НЕ нужно

Нельзя наказывать сотрудников за неудачи. Чтобы преодолевать трудности, людям нужна поддержка. Если же их наказывать и штрафовать, то они потеряют мотивацию и будут агрессивно настроены к изменениям. Поэтому лучше награждать работников за поддержание порядка, а сомневающимся — помогать.

Не стоит возлагать ответственность за улучшения только на рядовых работников. Сотрудники не примут ценностей бережливого производства и не будут практиковать 5S, если их просто поставить перед фактом: «теперь вы должны использовать 5S». Люди посчитают это прихотью и будут относиться к этой идее формально. Чтобы создать культуру постоянных улучшений, менять компанию должен в первую очередь руководитель, в том числе практически.

Не считайте 5S решением всех проблем. 5S дает результаты, но это только первый шаг к развитию культуры постоянных улучшений. Без других инструментов бережливого производства 5S будет обычной уборкой.

Нравится: 1 Была ли статья полезна? Да Нет

Источник: kachestvo.pro