Бизнес-идея -Раскрой листового металла. Начи зарабатывать, мы поможем.

12 сообщений

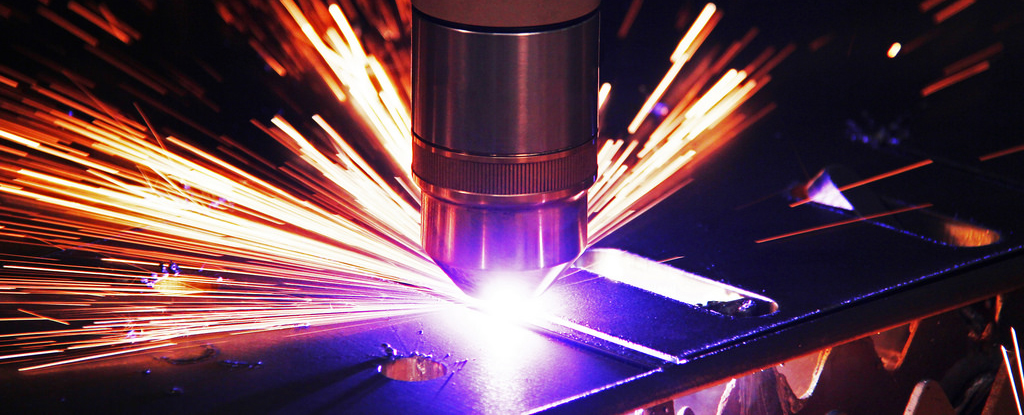

Резка металла – это выгодно

Начальные вложения: 850 т.р.

Ежемесячная прибыль: 110 т.р.

Срок окупаемости: 8 мес.

В России в последнее время идет стабильный подъем металлургической отрасли, возникает спрос на раскрой листового металла. Наличие собственной установки для раскроя металла существенно влияет на увеличение прибыли предприятия. Вложив один раз деньги в установку, вы получите не только надежный станок, который прослужит вам много лет, но и установку, с помощью который вы сможете реализовать все идеи и фантазии ваших клиентов.

Разрабатывая установку УПМР для плазменной резки металла, ГК «ЭФ ЭМ ГРУПП» учла все параметры и рассчитала для Вас экономическую эффективность, учитывая издержки, с которыми можно столкнуться в процессе работы. Все расчеты сделаны по данным, предоставленным ГК «ЭФ ЭМ ГРУПП».

Как заработать миллион на станке Плазмакрой

Расчет приведен для станка УПМР-3015 в стандартной комплектации. Затраты в день из расчета 8-часового рабочего дня. Все расчеты приведены усредненно, для центрального региона России.

Зарплата 1 человек * 1000 руб/день

Аренда 40 м2 * 100 руб/м2 =4000 руб.= 135 руб./день

Реклама 1000 руб./день

Электроэнергия

Источник плазмы 9 кВт/час

Компрессор 3 кВт/час

Станок 4 кВт/час

Вентиляция 3 кВт/час

Прочее 2 кВт/час

Итого: 21 кВт/час * 0,7 (КПД) * 4 руб/кВт * 8 ч = 471руб.

Расходные материалы

Сопло 3 шт. * 250 руб.

Электрод 3 шт. * 350 руб.

Итого 1800 руб.

Итого затрат:4406 руб/день

Средняя стоимость услуг плазменной резки металла приведена в таблице.

Исходя из данных таблицы, мы видим что при максимальной загрузке за 8 часов можно заработать от 50 000 до 90 000 рублей. Это в идеальных условиях. А учитывая, время на смену листов, расходников, обслуживание станка и т.д, вычитаем из этой суммы 30%.

Итого мы получаем, что в день можно заработать на услугах плазменной резки с использованием УПМР-3015 в стандартной комплектации от 35 000 до 63 000 рублей, при этом потратив не более 4500 рублей.

Из расчета 20 рабочих дней в месяц выручка получается 610 000-1 170 000 руб.

Стоимость станка УПМР-3015 в стандартной комплектации составляет 850 000 рублей.

Рассчитываем срок окупаемости.

При загрузке оборудования на 50 %, работе 4 часа в день и резке только тонколистового металла срок окупаемости составит 2-3 месяца.

Вы спросите: «Откуда такие оптимистичные прогнозы?»

У нас на производстве работает такая установка уже 5 лет, была сделана для удовлетворения собственных нужд на резке металла.

Для интереса принимались сторонние заказы и во временем мы поняли,что одной установки 3000*1500 нам мало. И источник можно подобрать помощнее.

Подобрав источник, режимы, расходники можно увеличить скорость в 2-3 раза, тем самым увеличив прибыль.

Вы всегда можете приехать к нам и посмотреть все установки в работе.

Мы всегда рады гостям.

При необходимости и запросу клиента предоставляем бизнес-план.

Если есть вопросы, задавайте, буду рада вам помочь.

Отвечаем на 5 главных вопросов предпринимателей о плазме с ЧПУ

Задумались о покупке машины для плазменного раскроя металла с ЧПУ? Наверняка есть ряд вопросов.

Не беспокойтесь, мы позаботились о Вас! Публикуем ответы на самые распространенные вопросы покупателей

Вопрос: Сколько занимает процесс обучения персонала? Мы очень ограничены во времени.

Чем выше нужна производительность и чем больше вы хотите зарабатывать, тем больше времени желательно потратить на обучение работника и организацию производственного процесса. Серьезно, вне зависимости от того, какой именно тип работ будет выполнять станок плазменного раскроя. Затраты времени на поиск оператора полностью оправданы.

Он именно тот, кто организовывает эффективность процесса, и обеспечивает надлежащее качество продукта, или, возможно, даже выше. Просто удостоверьтесь, что тщательно изучили квалификацию будущего сотрудника и понимание им своих задач. Это обеспечит продуктивность работы и слаженность всех процессов. Возможно, придется пересмотреть даже те рутинные вещи, к которым все давно привыкли и не не изучали годами.

Вопрос: Как быстро окупиться новый станок?

В этом вопросе очень многое индивидуально, но надежный поставщик всегда способен предоставить ориентировочные данные. А проанализировав свои требования и стоящие задачи, Вы получите более полную картину. Задавайте вопросы поставщикам и узнавайте больше о рынке новых технологий.

Вопрос: Какая производственная площадь необходима для подобного станка?

В силу конструкционных особенностей, портальные машины — идеальное решение для автоматизации фигурного раскроя металла при небольших объёмах производства или при дефиците производственной площади. Несмотря на небольшие размеры, они обладают удивительной производительностью.

Вопрос: Что я смогу производить?

Наиболее типичные области применения оборудования:

- Изготовление деталей для машин и оборудования;

- производство навесного оборудования для сельско-хозяйственной техники;

- производство элементов строительных металлоконструкций;

- производство металлических дверей и металлической мебели;

- производство элементов вентиляционных систем;

Вопрос: Каким критериям стоит уделять наибольшее внимание при выборе?

Одной из самых больших ошибок, совершаемых при инвестировании в машину плазменной резки с ЧПУ, является покупка оборудования, которое не рассчитано на перспективу роста бизнеса. Посоветуйтесь с экспертами относительно ваших планов роста. Так вы сможете купить оборудование, которое ускорит достижение ваших целей.

Несколько основных аспектов, которые напрямую связаны с возможными запросами:

- Необходимый уровень точности>

- Чистовая обработка

- Производительность

- Отрезок времени, в который вы намерены использовать станок с ЧПУ, не заменяя его

- И, конечно же, цена, которую вы готовы себе позволить

Зачастую ценовой вопрос становиться очевиден сразу после анализа предыдущих аспектов.

И еще один важный аспект — не забывайте подумать у кого и какие расходные материалы вы планируете покупать. Это поможет избежать совершенно неоправданных затрат. Используйте качественные расходные материалы и уделяйте им должное внимание!

Надеемся, ответы помогут найти самые действенные и доходные пути использования ЧПУ в 2016 году и в ближайшем будущем!

Украинский бизнес форум

Плазменная резка металла на станке ЧПУ

dmitriy123456789 18 Dec 2012

dmitriy123456789 18 Dec 2012

Alexeyc 18 Dec 2012

Alexeyc 18 Dec 2012

Farmers 18 Dec 2012

Farmers 18 Dec 2012

Доброго времени суток. Работаю технологом плазменной резки,режем детали для собственного завода и также работаем с заказчиками.Параметры машины:резка плазмой от 1 мм до 30,газо-кислородным резаком до 100мм,хотелось бы получать «прибавку к зарплате» то есть самому стать заказчиком и изготавливать изделия,но тут одно но,я не знаю рынка,кто может посоветовать что бы такого вырезать(при необходимости и сварить,я ещё и сварщик),что бы я не жил на одну зарплату))))))))). отвечю сразу умникам которые скажут воруй идеи у заказчиков,я из Донецка,так что почти все заказы на шахтное оборудование,то есть одной сваркой не обойдешся,да и не охотно они говорят куда эти детали идут. прошу творческих людей,и людей с фантазией помощи по тому как сам таким не являюсь.

Периодически возникает необходимость в плазменной резке. А именно:

— изготовление силовых бамперов на внедорожники и их последующая сварка.

— вырезание отверстий любых для изготовителей электро шкафов.

— Вырезание из толстого листа кругляков для последующей обработки.

— Вырезание самых разных пятаков неизвестно для чего.

— у меня постоянно вырезают отверстия прямоугольные в трубах большого диаметра.

Это то что вспомнилось, то есть было в последние дни.

На запчасти по лекалу вырезали пару раз.

dmitriy123456789 19 Dec 2012

dmitriy123456789 19 Dec 2012

Периодически возникает необходимость в плазменной резке. А именно:

— изготовление силовых бамперов на внедорожники и их последующая сварка.

— вырезание отверстий любых для изготовителей электро шкафов.

— Вырезание из толстого листа кругляков для последующей обработки.

— Вырезание самых разных пятаков неизвестно для чего.

— у меня постоянно вырезают отверстия прямоугольные в трубах большого диаметра.

Это то что вспомнилось, то есть было в последние дни.

На запчасти по лекалу вырезали пару раз.

«У меня». тоесть вы тоже занимаетесь плазменной резкой. На себя или тоже работаете на кого то. Отверстия в трубах. у вас стоит приспособа для резки труб.

dmitriy123456789 19 Dec 2012

dmitriy123456789 19 Dec 2012

Периодически возникает необходимость в плазменной резке. А именно:

— изготовление силовых бамперов на внедорожники и их последующая сварка.

— вырезание отверстий любых для изготовителей электро шкафов.

— Вырезание из толстого листа кругляков для последующей обработки.

— Вырезание самых разных пятаков неизвестно для чего.

— у меня постоянно вырезают отверстия прямоугольные в трубах большого диаметра.

Это то что вспомнилось, то есть было в последние дни.

На запчасти по лекалу вырезали пару раз.

«У меня». вы я так понял тоже занимаетесь плазменной резкой. На себя работаете или тоже как я на дядю . «Прямоугольники в трубах большого диаметра». у вас есть приспособа для труб или какимто другим способом.

dlinny8 03 Jan 2013

dlinny8 03 Jan 2013

Прикрепленные файлы

Farmers 03 Jan 2013

Farmers 03 Jan 2013

«У меня». вы я так понял тоже занимаетесь плазменной резкой. На себя работаете или тоже как я на дядю . «Прямоугольники в трубах большого диаметра». у вас есть приспособа для труб или какимто другим способом.

А что вас так сильно удивило. На основном производстве у меня две плазмы работает. Приспособы конечно есть, а как без них?

Лично я резкой не занимаюсь, рабочие занимаются.

Источник: invest-4you.ru

Есть ли смысл открывать плазменную резку в Москве?

- Город: Донецк

- Из:Донецк

Отправлено 08 Июнь 2015 — 12:00

Скажите кто знает есть ли смысл открывать точку по услугам плазменной резки в Москве?

Или там таких точек пруд пруди?

#2  OFFLINE lkbyysq

OFFLINE lkbyysq

- Город: Санкт-Петербург

- Из:Санкт-Петербург

Отправлено 08 Июнь 2015 — 12:05

Было бы пруд пруди, я бы завернул за угол и порезал бы задешево.

#3  OFFLINE Menu/Exit

OFFLINE Menu/Exit

- Из:Москвы

Отправлено 08 Июнь 2015 — 12:36

Скажите кто знает есть ли смысл открывать точку по услугам плазменной резки в Москве? Или там таких точек пруд пруди?

Как всегда бывает.

Вернее, как бывает в известной русской поговорке:

В ём написано «Плазменная резка».

Вариант — лазерная резка, гибка металла, печать по стеклу, порошковая покраска, напыление линз, да чё (с) угодно.

Обращаешься, а тебе говорят: $УЙ.

Потому, что мелкими буквами на сайте, или шепотом в разговоре с менагером выясняется:

1. все только за нал.

2. все за безнал

4. от 5000, 10000, 100 000 рублей.

6. стол от 2 метров или стол до 60 см..

7. металл до 3 мм

8. оплата без НДС

Ну вы понимаете, что реально работающих контор и делающих ВСЕ правильно — единицы. Сделаете отличную организационную структуру — будет работа.

Устроите гаражную шарагу, будете ныть на форуме — «дайте работу»

#4  OFFLINE preps

OFFLINE preps

- Город: может спать спокойно.

- Интересы: Здесь могла бы быть ваша реклама.

- Из:Москва

Отправлено 08 Июнь 2015 — 15:59

Согласен с Виталием.

Делал плазмарез на заказ одному товарищу, который занимается железкой.

Для себя понял некоторые моменты:

— Железяка тяжелая, нужны погрузчики, и «индейцы» эту тяжесть волохать.

— Нужно место для хранения этой железной фигни. Кусок территории помимо производственного помещения.

— У чела, еще были офигенные ножницы разрубать большие куски стали. Гемор еще тот.

— Хорошо бы 4х осевой плазмарез для резки отверстий разной геометрии в трубах.

— Процент автоматизации этого бизнеса крайне мал, но что-то заработать можно, если будет семейным бизнесом.

#5  OFFLINE Menu/Exit

OFFLINE Menu/Exit

- Из:Москвы

Отправлено 08 Июнь 2015 — 16:47

— Железяка тяжелая, нужны погрузчики, и «индейцы» эту тяжесть волохать.

Станок плазменной резки с ЧПУ

Обычно, когда мне было нужно вырезать из листового металла какую-то деталь (или много деталей), я обращался в компанию, занимающуюся лазерной и плазменной резкой, и они решали мою проблему. В какой-то момент мне надоело ждать по 5-7 дней, пока исполнят заказ, ездить по пробкам за вырезанными деталями, искать на производстве кладовщика, чтобы забрать заказ и вот это вот все. Человеческий фактор тоже никто не отменял: то подрядчик что-то вырезать забудет, то сам накосячишь с заказом, и приходится по новой ждать, пока вырежут недостающие позиции. Ну и, наконец, ползучий рост цен на все сделал свое дело, и однажды стало понятно, что заказывать резку на стороне становится просто не выгодно.

Пришло время делать ЭТО — строить станок плазменной резки с ЧПУ.

Просмотрев пару сотен различных видео на Youtube и изучив существующие подходы к строительству подобных станков в гаражных условиях, я решил, что при постройке станка буду максимально экономить на механической части и везде, где только возможно, обходиться материалами, которые можно купить в магазине или на строительном рынке. А вот на электронной части, наоборот экономить не буду.

Основная масса проблем, с которой сталкиваются самодеятельные станкостроители, связана как раз с некорректной работой электроники станка. И часто именно она мешает закончить проект и довести его до стадии «боевой» эксплуатации. Поэтому было решено блок управления станком строить, не увлекаясь кроиловом, а механическую часть собирать с минимальным бюджетом и в дальнейшем модернизировать ее по мере необходимости.

Для тех кому интересны подробности, я изложил все соображения вот здесь:

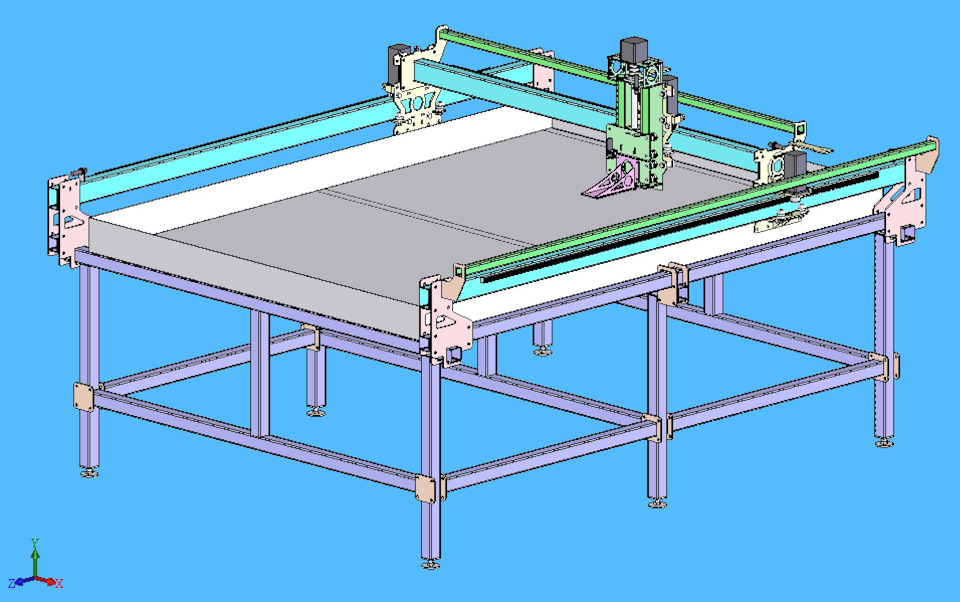

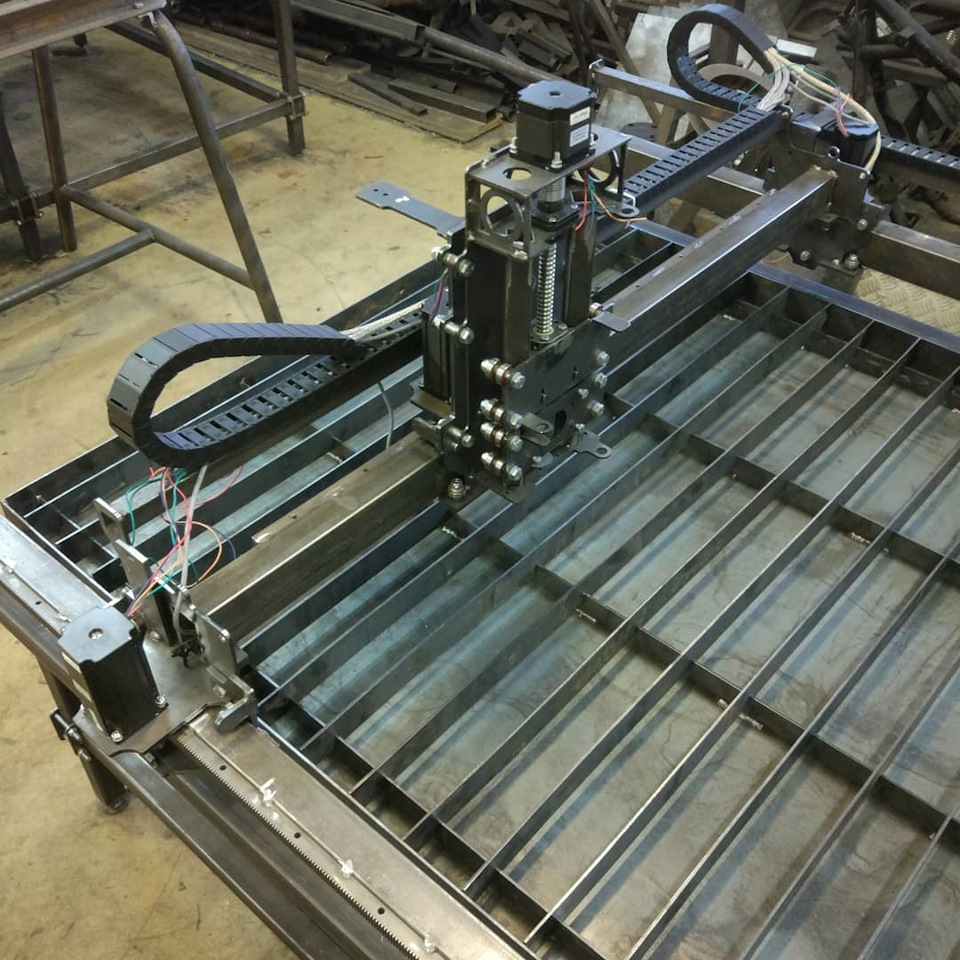

Начал с разработки конструкции. Базу станка решил собирать из стандартного стального профиля сечением 40х40мм и 60х40мм. Конструкция модульная, что в перспективе облегчит доработку и модернизацию (а она 100% понадобится, потому что в таком сложном проекте сделать все сразу идеально невозможно).

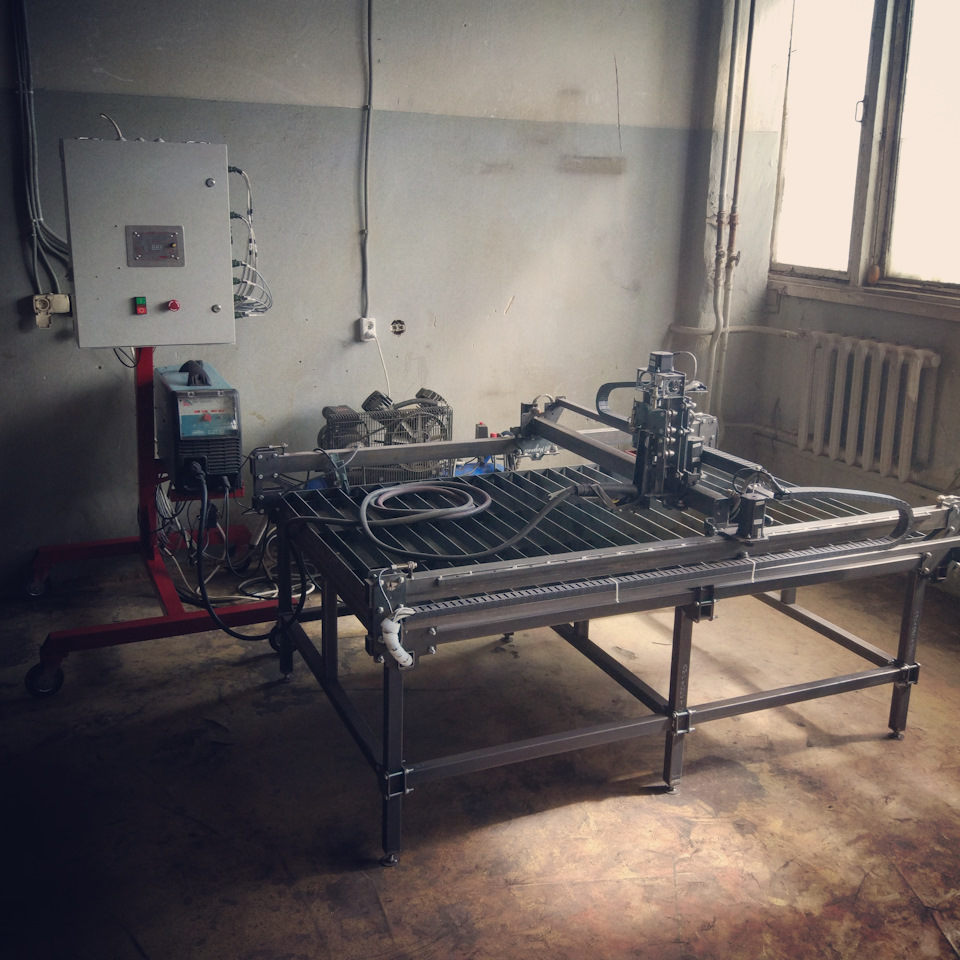

Начали с постройки стола, на который в дальнейшем будут устанавливаться все элементы станка:

Готовый стол. Собран из профиля 40х40. Сварки старались делать как можно меньше, чтобы избежать поводок. Все, что возможно, собирали на болтах с помощью заранее вырезанных лазером зажимных пластин. Такая технология сильно экономит время при сборке т.к. не требуется размечать и сверлить крепежные отверстия в элементах из профиля.

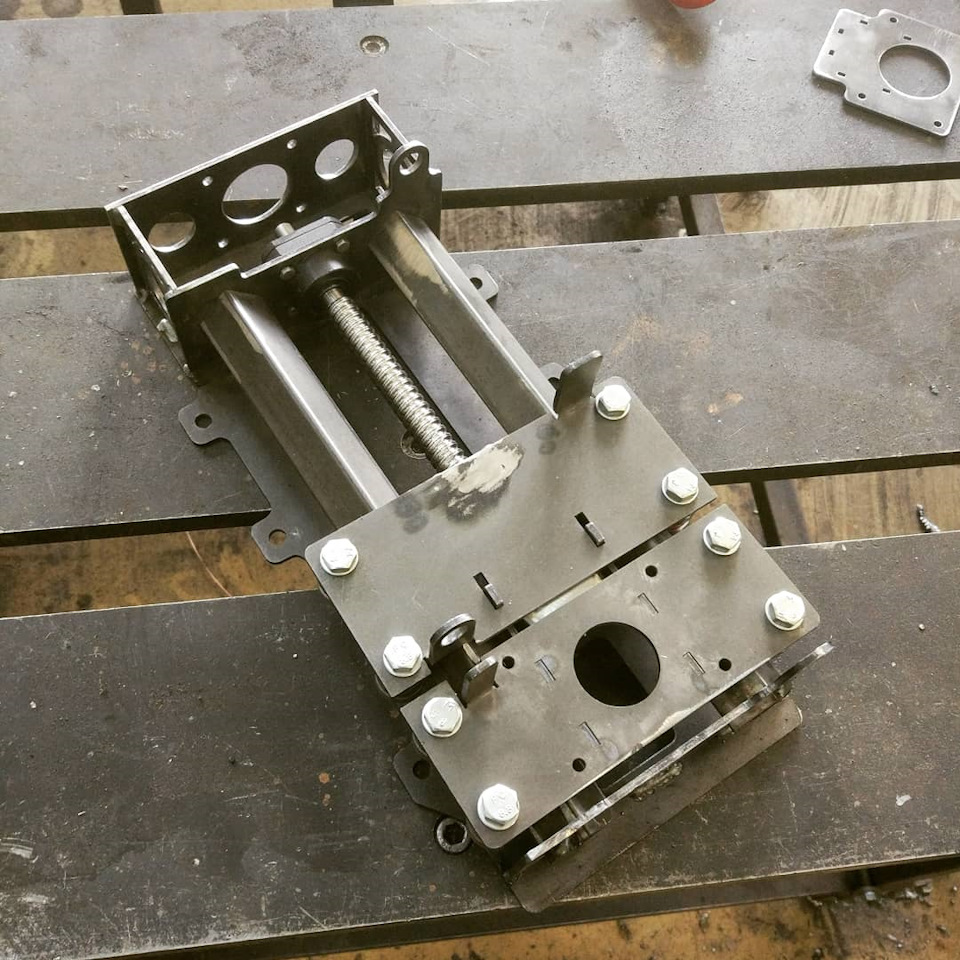

Каретки для перемещения портала собрали из вырезанных лазером элементов. В качестве роликов использовали 608-е подшипники.

Ось Z собирали по тому же принципу. В качестве направляющих использовали стандартный профиль 25х25, из готовых элементов взяли только ШВП и подшипниковые блоки для поддержки ее вала.

Процесс сборки оси Z:

Далее пришла очередь сборки направляющих…

…и установки портала на стол:

Как я уже говорил, не все идеально получается с первого раза. Чаще всего сталкиваешься с неожиданными проблемами, которые приходится исправлять. Наш проект не стал исключением:

Последним этапом стала сборка водяного поддона. Поскольку возможности поставить мощную вытяжку для удаления продуктов горения металла у меня нет, я решил для сборки окалины использовать ванну с водой. Она не так удобна в использовании, как вытяжка, но у нее есть огромное преимущество с точки зрения пожарной безопасности.

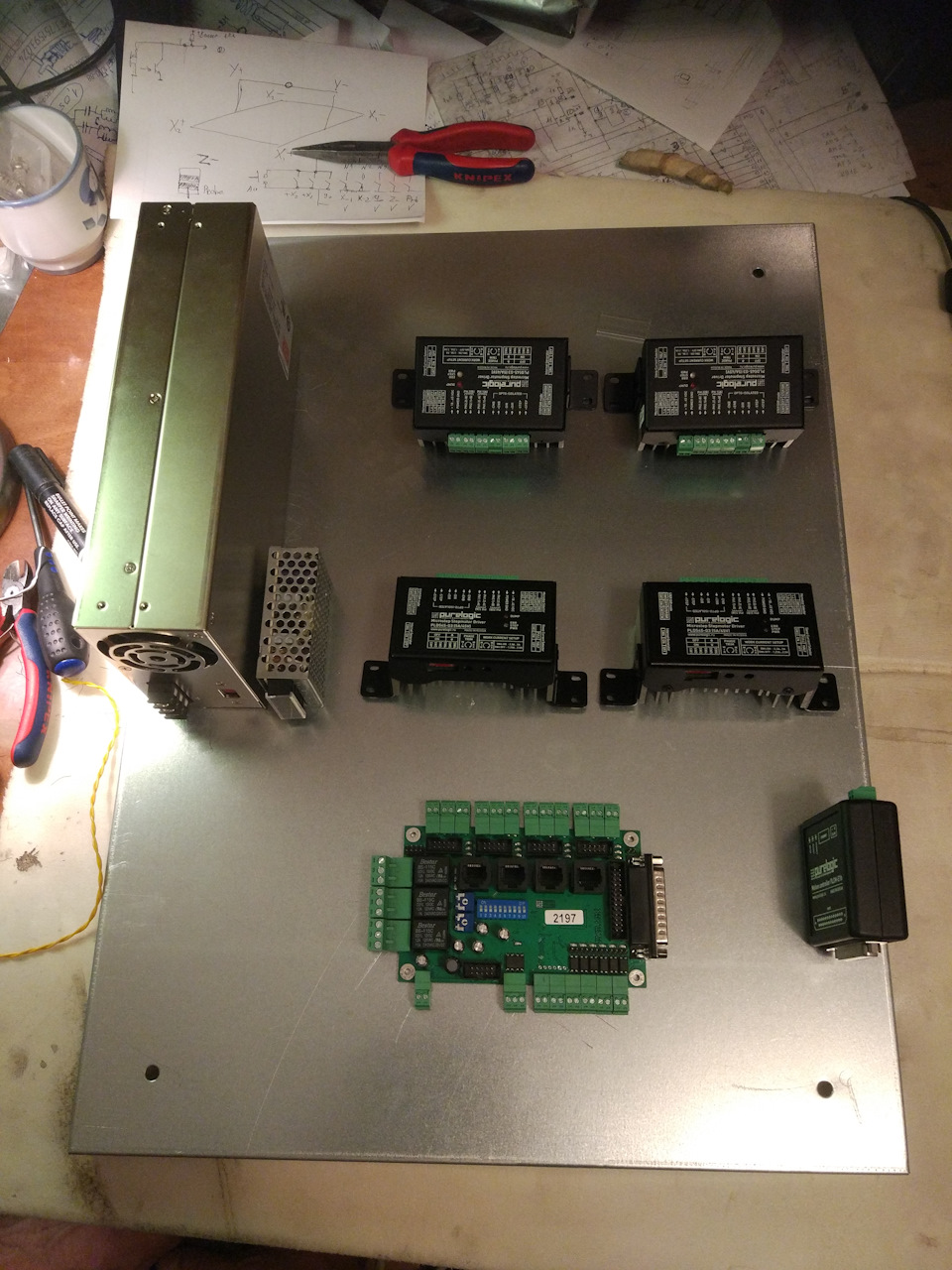

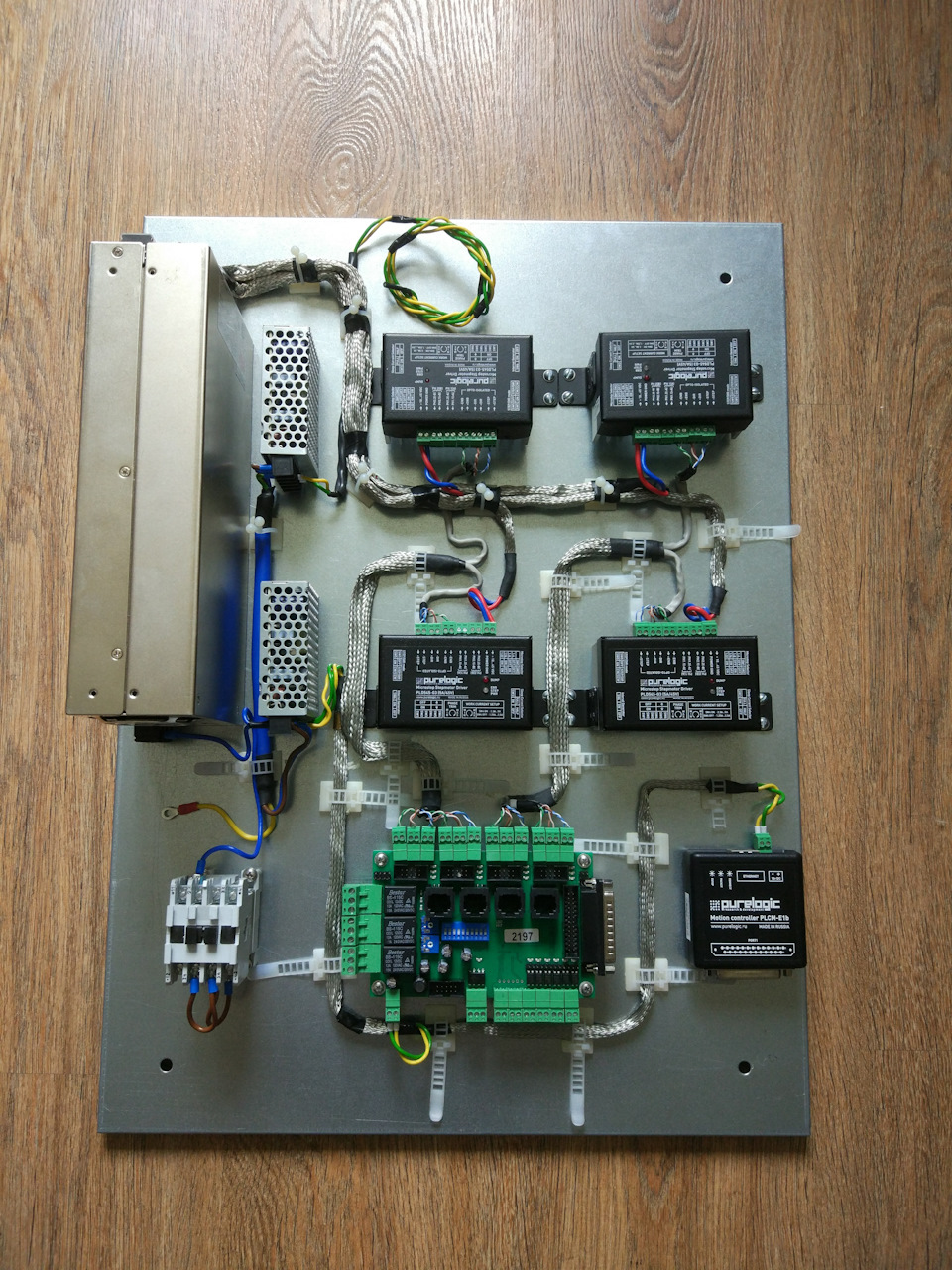

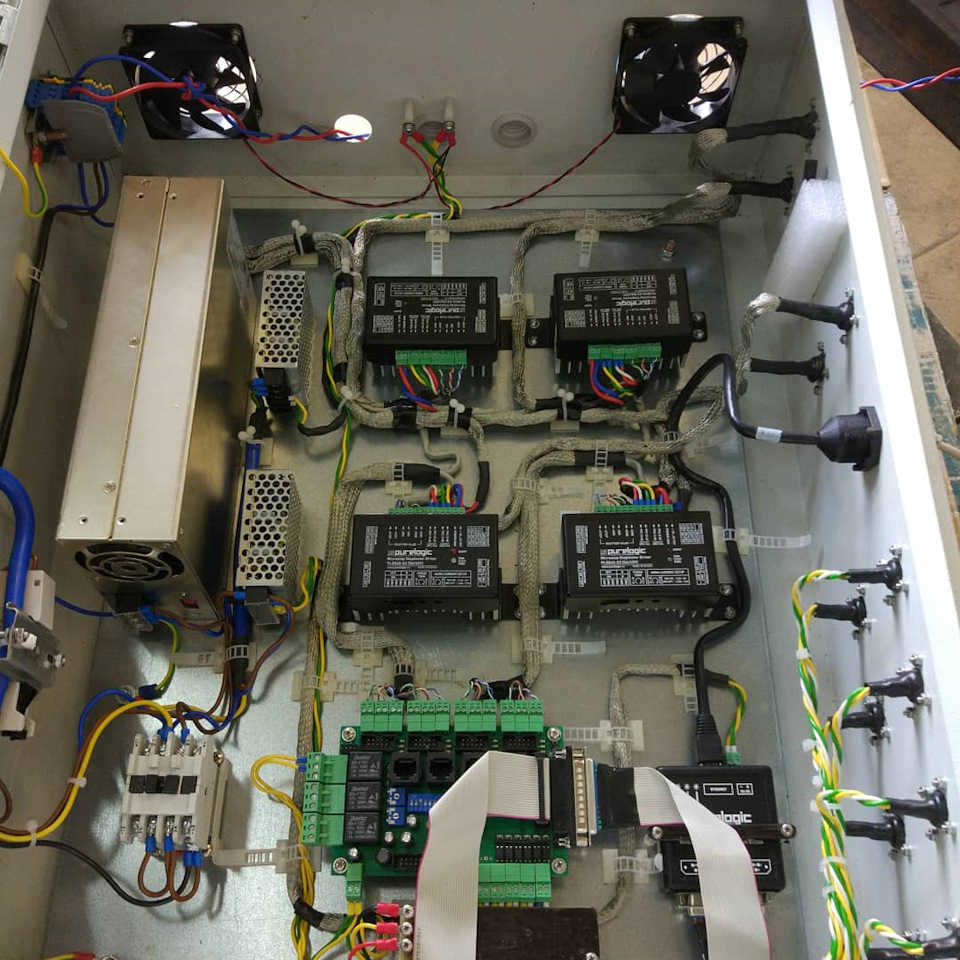

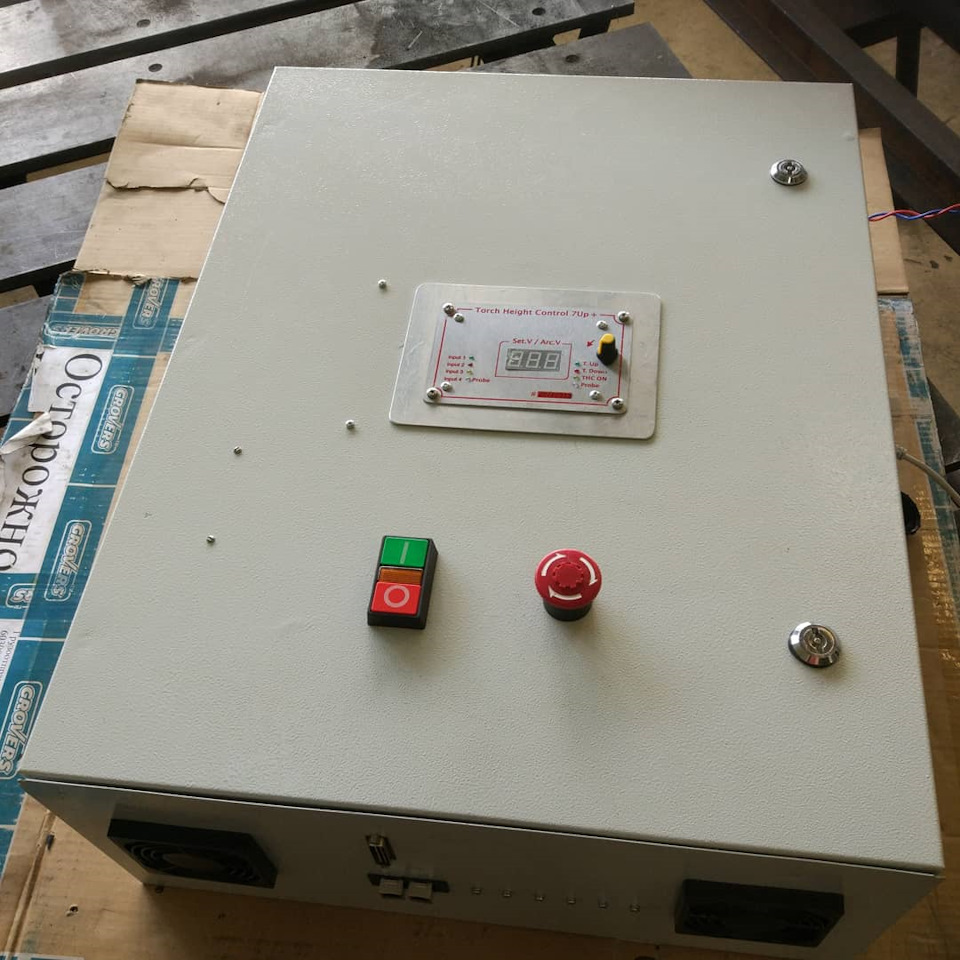

Далее пришла очередь блока управления. Его решил разместить в специально для этих целей купленном готовом шкафу. Шкаф выбрал достаточно большой, т.к. драйверы шаговых двигателей сильно нагреваются при работе, и плотно упаковывать все это хозяйство не полезно. Большой шкаф, 2 приточных и 2 вытяжных вентилятора — это обеспечит нормальную температуру работы драйверов.

Прикинул размещение элементов на монтажной панели…

…и приступил к сборке.

К сборке подошли весьма параноидально. Все сигнальные цепи были убраны в экранирующую оплетку, которая была заземлена на корпус:

Блок автоматического контроля высоты плазмотрона приобрел готовым. Долго выбирал из нескольких вариантов, предлагаемых в РФ, рассматривал польский блок Proma, но в итоге остановился на блоке Владимира Егорова из Киева, т.к. он показался мне более удобным в плане подключения и работы.

При резке металла плазмой разрезаемый лист ведет при нагреве, и он начинает изгибаться (да и исходные листы приходят с металлобазы кривыми, как жизнь портовой шлюхи). Чтобы рез был качественным, необходимо, чтобы расстояние от поверхности листа до сопла горелки оставалось неизменным на всем протяжении работы. Блок контроля высоты следит за этим расстоянием и дает команды на подъем или опускание горелки по мере необходимости.

Лицевая панель шкафа выглядит скромно: кнопка включения питания, кнопка аварийной остановки и настройки блока контроля высоты:

Для блока управления нужна стойка. Ее сварили из профиля 60х60мм и поставили на колеса, чтобы было легко перемещать с места на место.

На стойке, кроме самого блока управления, закреплен и источник плазмы. У меня это Grovers Cut 60. Его главные достоинства — пневматический поджиг дуги и резка металла больших толщин (до 25мм с черновым качеством) при работе от 220В. У меня максимальная толщина резки будет 12мм, поэтому такого источника хватит с лихвой.

Станок управляется с компьютера программой Mach3. Я выбирал между Mach3, Linux CNC и Puremotion, но остановился на первом варианте. Одна из причин — большое количество информации по настройке данного пакета и весьма демократичная цена. Кроме того, мой станок управляется не через параллельный порт, а через ethernet. Производитель контроллера (Purelogic) не поддерживает LinuxCNC, поэтому от его использования пришлось отказаться, хотя этот пакет очень стабильно работает и бесплатен.

Тестирование станка начал с перемещений в ручном режиме

Настроил датчики хоуминга и возврат референтную точку:

Проверил, как станок исполняет реальный G-код. Вместо горелки закрепил маркер. Получился станок для рисования 🙂

И, наконец, резка первой детали:

Готовый станок перенесли на подготовленное для него место:

Управляющий станком компьютер находится на противоположном конце мастерской. За счет того, что станок управляется по локальной сети сильно снизилось влияние на линии управления электромагнитных помех, возникающих при резке. Это в свою очередь исключило все трудно диагностируемые ошибки, на которые часто жалуются пользователи программы Mach3, и повысило стабильность работы всей системы.

Станок имеет рабочее поле 1500х1000мм. Т.е. можно взять стандартный лист 1500х3000 или 1500х6000, отрубить от него метровую полосу и работать. Конечно, идеально иметь станок, на который лист укладывается целиком, но я себе такого позволить не могу, т.к. ограничен размерами помещения и тем, что находится оно на 4 этаже, куда большой лист не затащить.

Главный вопрос, который меня волновал при постройке — какая в итоге получится точность с такими примитивными направляющими? Опыт показал, что для большинства стоящих передо мной задач точности достаточно. Фланцы, косынки, закладные, детали станков под сварку, вывески и декоративные элементы — все это режется без проблем, и существующие погрешности на результат не влияют.

Да, это, конечно, не лазер. Да, конечно, точность резки еще можно повысить (и я со временем это сделаю). Зато теперь я могу резать детали БЫСТРО, многократно быстрее и точнее, чем вручную, даже с использование шаблонов. Экономия времени и сил колоссальная. Решение заморачиваться с постройкой станка было верным, и итоговый результат стоит потраченных времени и средств (я уже не говорю о полученном в процессе постройки опыте).

P.S. Для тех кому интересна данная тема вот здесь есть еще пара видео на тему данного станка:

Устройство блока управления:

Полный обзор станка и комментарии об опыте его двухмесячной эксплуатации

7 июля 2018

Поделиться:

Хороший станок получился! Тоже сделал три года назад фрезер чпу 3,5*2 м. Теперь озадачился постройкой чпу плазмы. Поэтому вопрос: Что хотел бы поменять на сегодняшний день? Так сказать работа над ошибками. Просто хотел взять за основу Вашу модельку(подход очень понравился) и хотел уточнить все ли устраивает, особенно размеры рабочего поля.

Вообще эта конструкция через 3-4 месяца после начала эксплуатации была серьезно переделана. В первую очередь отказался от стальной профильной трубы в качестве направляющих. Посмотрите, чуть позже в блоге есть записи о модернизации этого станка. Для хоббийного станка, на котором учишься, стальной профиль — это неплохое решение, но для ежедневного использования на производстве (а у нас он работает именно так) оно не годится.

Второе, что было сделано — это отказ от китайского источника плазмы в пользу Hypertherm PMX 65. Надо было, конечно, брать 105-й или хотя бы 85-й, но все уперлось в бюджет. Вместе с источником заменил и блок автоматического контроля высоты (егоровский заменил на Purelogic). Hypertherm потребляет больше воздуха, и потребовался более производительный компрессор.

С тех пор никаких глобальных доработок больше не делалось.

Главное, что хотелось бы поменять на сегодня — это размер рабочего поля, потому что возможность положить лист 3000х1500 дает значительную экономию материала при серийном производстве. Но я сильно ограничен пространством мастерской, и 1500х1000 — это максимум, что я могу себе позволить на сегодня.

Второй принципиальный момент — глубина «ванны», куда наливается вода. Ее нужно делать раза в три глубже, т.е. примерно 120-150мм или даже все 200мм. При долгой интенсивной работе, особенно если резать толщины типа 12мм, будет очень много шлака и отходов — под них нужно место.

Также немного поменял бы конструкцию самого поддона, чтобы упростить слив воды в конце рабочей смены. И сделал бы слив из трубы 1.25″ или даже 1.5″ — чтобы быстрее опустошать ванну.

Третий момент, который хочется поменять — это увеличить жесткость станины. Портал весит довольно привычно, и при резке на больших скоростях, когда горелка резко тормозит и меняет направление, на станину передается приличный импульс, и по столу идет приличная вибрация. Не то, чтобы это катастрофически сказывалось на чистоте работы станке, но мне бы хотелось от этой вибрации уйти. На мой взгляд, столу нужно чуть больше жесткости.

И еще мне очень не хватает индуктивного поиска поверхности. Механический поиск (нажимом) слегка прогибает тонкие листы (от 3мм и меньше), в результате чего высота поджига дуги и рабочая высота резки устанавливается некорректно — это влияет на качество резки.

Огромное спасибо за развернутый ответ! Цена на Hypertherm реально конская, наверно он «вылит» из цельного куска золота. Молодцы, вложено много! Мне такой не потянуть(не по деньгам а просто нет необходимости, так как такой загрузки как у Вас- не будет). Но не вкладывая в производство- не будет результата.

А какой именно блок у Purelogic посоветовали бы, исходя из своего опыта? Резать в основном буду от 2-8мм. на малых скоростях. Но так как являюсь перфекционистом, даже эту малость хочется делать на отлично. У меня резак Aurora AIRHOLD 45 26928. NEMA23 без редукторов не тянули?

Еще раз спасибо!

Я брал блок THC1 — он наиболее универсален и полностью интегрируется с софтом Pumotix (от Mach3 я отказался при первой возможности), который я использую для управления станком. Огромным плюсом является возможность программного управления этим блоком прямо из G-кода и автоматической подстройки эталонного напряжения дуги под высоту резки и износ расходников.

NEMA23 без редукторов прекрасно справлялись, но редуктора дали очень хорошую плавность хода (никакой микрошаговый режим с этим не сравнится) и, главное, возможность гораздо быстрее разгонять и тормозить портал — это важно при резке отверстий и контуров, где траектория движения горелки резко меняет свое направление. Шаговые двигатели никогда не набирают скорость и не тормозят мгновенно — нужно время. Чем тяжелее портал и слабее двигатели, тем сложнее разогнать всю систему быстро. Редукторы решают эту проблему.

Hypertherm своих денег стоит, другое дело, что не всегда есть возможность такие деньги заплатить. У него много особенностей, которых нет у бюджетных китайских источников: пневмоподжиг, автоматическое поддержание оптимального давления воздуха, интерфейс обратной связи со станком, длительный срок жизни расходников (и большой ассортимент расходников для разных задач — и для обычной резки, и специально для тонкого металла).

А главное, у него все заявленные характеристики честные — если написано, что может резать определенную толщину с определенной скоростью и заданным п/в, значит так и будет. И чистота реза будет идеальной. Большой плюс — это готовые технологические карты: открываешь книжечку, находишь в таблице параметры резки, соответствующие нужной толщине металла, и можно быть уверенным, что все будет резаться с пристойным качеством. Сколько я времени потратил, сколько материала и расходников извел со своим «китайцем», чтобы заставить его резать чисто… а потом просто подключил Hypertherm и с первых сантиметров получил желаемый результат, да еще и с вдвое более высокой скоростью (это к вопросу о заявляемых китайскими производителями характеристиках оборудования).

Помимо Hypertherm, конечно, есть и другие достойные производители, которые дешевле. Та же Cebora, например, или Helvi. Но я с ними не работал, поэтому ничего конкретного про них сказать не могу.

С вашим аппаратом главную проблему вижу в горелке — ручную горелку очень сложно корректно закрепить на оси Z. Главное требование — абсолютная перпендикулярность к поверхности рабочего стола. Если этого не добиться, края детали всегда будут скошены в одну сторону, а расходники будут преждевременно изнашиваться, потому что один край сопла из-за наклона всегда прогорает быстрее.

Из-за этого и дуга будет расфокусироваться, что приведет к снижению качества реза. Вторая проблема — это малая скорость резки. 40А для 8мм стали это уже не грани приемлемой производительности. Резка на малой скорости означает, что даже простые контуры будут резаться медленнее, а дуга гореть дольше. Больше время горения дуги — быстрее износ, чаще замена.

Я на своем «китайце» сопла за неделю работы десятками менял. Отчасти из-за высокой нагрузки на них, отчасти из-за того, что не получалось оптимальный режим работы подобрать — технологических карт к таким аппаратам никто не пишет.

Источник: www.drive2.ru

dmitriy123456789 18 Dec 2012

dmitriy123456789 18 Dec 2012 Alexeyc 18 Dec 2012

Alexeyc 18 Dec 2012 Farmers 18 Dec 2012

Farmers 18 Dec 2012