Бизнес тренд десятилетия. Эпоксидная смола и слеб плюсы и минусы. Производство мебели в стиле лофт.

К продаже предлагается готовый бизнес по производству столов и других изделий из слэба (массива) и эпоксидной смолы. Производство находится в южном округе Москвы в 5 минутах от метро. Площадь помещения 130 кв.м. Стоимость аренды 85.000 рублей. На производстве 3 отдельные зоны:

под фрезер, шлифовку и заливочная для смолы, с административной зоной для работников.

Возможно создание малярной зоны за счет расширения производства.

Финансовые показатели:

Выручка – 500 000

Прибыль – 150 000

Расходы – 350 000

Преимущества бизнеса: узнаваемый бренд студии, работающий сайт более 3-х лет с интернет-магазином и каталогом. Настроена сквозная аналитика, интегрирована CRM система.

В стоимость продажи входит:

- Товарный остаток на сумму 300 000

- Переуступка прав по договору аренды с сохранением текущих условий

- Домен, хостинг сайта.

- Инстаграм аккаунт 4800 подписчиков живая аудитория

- Оборудование

Собственник расскажет о возможностях увеличений выручки, а также окажет консультационную поддержку после продажи. Звоните! Я оперативно организую показ и предоставлю финансовый отчет и перечень оборудования!

Источник: alterainvest.ru

Как открыть мастер класс по эпоксидной смоле с нуля

Эпоксидная смола – это материал, из которого можно делать очень разноплановые работы – от бюджетной бижутерии до дорогой дизайнерской мебели. Изделие ручной работы само по себе уникально, а многочисленные варианты декора делают возможности мастера практически безграничными. У многих творцов рано или поздно появляется идея рассматривать изделия из эпоксидной смолы как бизнес.

Эпоксидная смола. Бизнес в гараже. Мебель из эпоксидной смолы своими руками

Столешница из эпоксидной смолы

Оборудование

Необходимый набор инструментов и оборудования зависит от типа выпускаемых изделий. Рассмотрим примерный перечень:

- инструменты – мини дрель, ювелирные весы, пинцет, шлифовальный станок для обработки поверхности;

- силиконовые формы (молды) для заливки;

- мебель – стол и стул, стеллаж полки для хранения материалов;

- расходные материалы: шприцы, стаканчики, палочки для размешивания;

- средства индивидуальной защиты – респиратор и перчатки;

- инструменты для работы с деревом (если планируется комбинация смолы и дерева) – фрезерный станок, лобзик и т. д.

Формы для заливки смолы

Как заработать на изготовлении столов из эпоксидной смолы и дерева?

Все более востребованными становятся современные и нестандартные техники изготовления мебели. Например, превосходной альтернативой обычным изделиям может стать стол из дерева и эпоксидной смолы. При правильном подходе можно создавать настоящие дизайнерские вещи. Это может стать прекрасной идеей для начала своего бизнеса. Прежде всего, нужно разобраться, как сделать стол из эпоксидной смолы и дерева своими руками и с чего стоит начать.

Наша оценка бизнеса:

Стартовые инвестиции — от 100 000 рублей.

Насыщенность рынка — средняя.

Сложность открытия бизнеса — 4/10.

Особенности столов из дерева и эпоксидной смолы

Мебель из эпоксидной смолы отличается уникальным внешним видом и преображает домашнюю обстановку. Рабочая поверхность стола из эпоксидного материала имеет следующие достоинства:

- Превосходные эксплуатационные качества.

- Доступная цена.

- Стойкость к влажности.

- Простой уход.

- Многообразие дизайнерских решений.

Эпоксидная смола представляет собой прозрачное вещество с 3 Д – эффектом. При застывании это вещество застывает и сохраняет нужную форму. Эпоксидная смола бывает в разных состояниях. Некоторые подходят для работки плоских поверхностей. При высыхании состав сохраняет свой первоначальный объем.

Достоинством материала является его цена. Примерно 200-280 рублей за кг.

Разновидности столов из эпоксидной смолы

С эпоксидной смолой можно использовать разные формы древесины. Это могут быть спилы, обрезки досок, чурбаки и старая древесина. Дизайн изделия можно дополнить ветками ели, галькой, ракушками, пробками и монетками.

Стоит отметить следующие варианты конструкций:

- Чтобы сделать светящийся стол можно добавить в смолу люминесцентный порошок.

- Смола применяется как вариант отделки столешницы для заполнения дефектов.

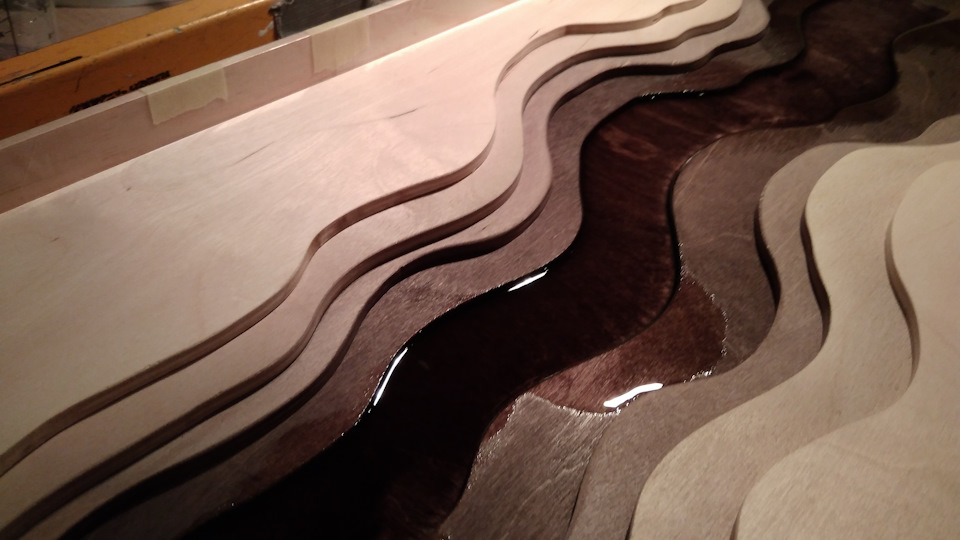

- Эффектно смотрится стол-река из эпоксидной смолы. Роль береговой линии исполняет древесина необычной конфигурации. Получается эффект реки, протекающей по поверхности. При этом используется вставка из залитой смолы между двумя кусками дерева.

- Интересным решением может стать и стол залитый эпоксидной смолой. В этом случае смола используется, как полотно, а древесина, как дополнительный декор.

Столы – реки впервые придумал Грег Классен, но дизайнер использует в качестве материала стекло и черный орех. Технология с эпоксидной смолой требует тщательности и кропотливости.

Как сделать стол?

Чтобы зарабатывать деньги на изготовлении необычных столов, стоит разобраться из, чего состоит технология их производства. Чтобы сделать стол из древесины и эпоксидной смолы потребуется основание.

Процесс изготовления включает следующие этапы:

- В качестве основания можно взять кусок древесины или фанеры. В последнем случае изделию можно придать любу форму. Будущая столешница может быть круглая или овальная.

- Чтобы заливка оставалась на поверхности к основанию следует прикрепить бортики. Они могут быть пластмассы.

- Основание должно быть сухим и чистым. Затем по поверхности нужно разложить дизайнерские заготовки.

- Затем выполняется заливка стола эпоксидной смолой. Если толщина столешницы не более 0,5 см, то жидкую массу заливают сразу.

- Если толщина больше, то заливка производится в несколько этапов.

- После заливки первого слоя нужно подождать двое суток. Затем процедура повторяется.

Если в процессе появятся пузырьки, то их разгоняют горячим феном. Чтобы избежать возникновения пузырьков необходимо каждую заготовку обработать смолой. После затвердевания слоев бортики нужно снять и отшлифовать края и поверхность.

С помощью эпоксидной смолы можно обновить старую мебель. Для этого нужно зачистить поверхность, убрать лак, нанести слой краски, а затем выполнить заливку смолой. На полный процесс полимеризации уходит неделя.

Можно сделать частичную заливку. Изъяны в древесине могут быть натуральными, то есть поверхность изъедена короедами и грибком. Также их можно сделать искусственным путем. При заливании смеси отверстия с обратной стороны можно заклеить монтажным скотчем, чтобы смола не вытекла.

Особенности бизнеса изготовления столов на основе эпоксидной смолы

Перед тем, как начать бизнес на изготовлении столов из эпоксидной смолы, рекомендуется ознакомиться со спецификой данного производства. Прежде всего, понадобится арендовать помещение, площадь которого не менее 50 кв.м. Особых требований к помещению нет. Но важно учитывать, что часто потребуется изготавливать столешницы нестандартной конфигурации.

Оборудование

Поэтому нужно правильно подобрать инструменты и оборудование. Стоит запастись следующим инвентарем:

- Фрезер большой мощности.

- Лобзик для раскроя листов.

- Шлифовальная машина.

Обязательным оборудованием мини-цеха является сборочный стол. Чтобы сделать стол из массива и эпоксидной смолы понадобится и определенный расходный материал. Это шлифовальные шкурки, пистолет для клея, триммеры и струбцины.

Поставщики

Также важным моментом являются сырье и поставщики. Можно приобретать панели ДСП, фанеру или полотна древесины. Стоит рассмотреть разные предложения и выбрать самый приемлемый вариант. Для производства подходят спилы вяз, а также доски ясеня и дуба. Кроме поставщиков древесины, нужно найти хороших продавцов смолы, лаков и масел.

Для некоторых конструкций могут понадобиться услуги сварщика и столярные мастерские, где производится базовая обработка – распиловка и шлифовка.

Несмотря, на кажущуюся простоту подобной мебели для изготовления столешниц понадобятся специальные навыки и знания. Возможно, придется пройти специальный курс столярного дела. Особого внимания заслуживает рынок сбыта. Производители часто напрямую сотрудничают с мебельными фирмами.

Затраты

Сумма затрат зависит от объема производства. Цена стола из эпоксидной смолы и дерева чаще всего в три раза превышает его себестоимость.

На этапе запуска бизнеса расходы могут быть следующими:

- Закупка материалов составляет 50-200 тыс. рублей.

- Оплата за аренду помещения – 15-20 тыс.

- Проведение недорогой рекламной компании – 3-10 тыс. рублей.

Примерная стоимость столов в готовом виде за один погонный метр варьируется от 12000 рублей. Рассчитав количество изготовления продукции в метрах в день, можно выяснить выручку и рентабельность. Примерное значение рентабельности не менее 40 %. Купить стол из эпоксидной смолы и дерева хорошего качества можно по цене от 30 до 100 тыс. рублей. Стоимость зависит от используемого материала и мастерства. 25-30 тыс. может стоить небольшой журнальный столик, а цена за обеденный стол может превышать 110 тыс.

Находить заказчиков можно через соц. сети или объявления на Авито. При большом производстве можно создать свой сайт. Не лучший вариант продавать изделия через мебельные бутики, где они могут затеряться среди многообразия всевозможной продукции.

Нюансы производства столов в домашних условиях

Прежде чем начать производство столов из эпоксидки и дерева в домашних условиях, нужно ознакомиться с некоторыми тонкостями процесса. Важно определиться с выбором эпоксидной смолы. Данная продукция должна быть прозрачной и иметь низкую вязкость. Это обеспечит превосходную текучесть и плотное заполнение даже труднодоступных мест. Благодаря прозрачности смолы можно добиться разных эффектов:

- Залить всевозможные предметы декора – сухие листья, камни, картинки и ракушки.

- Организовать оригинальную подсветку.

- Заколеровать смолу.

Помещение должно хорошо проветриваться. Можно создать принудительную вентиляцию. Температура не должна превышать 22 градуса. Пыль и повышенный уровень влажности могут испортить стол из слэба и эпоксидной смолы.

Для опалубки также понадобится определенный материал. Форма или опалубка выполняется из оргстекла, пластмассы или фанеры. Также потребуются разделительные составы, например, воск.

Для смешивания эпоксидной смолы понадобится специальная посудина, палка для размешивания и две емкости для измерений. Перед замешиванием нужно изучить инструкцию. Пропорции компонентов могут отличаться в зависимости от производителя. Сначала нужно отмерить смолу, а затем специальный отвердитель. Затем нужно подождать, пока смола не достигнет подходящей консистенции.

Состав в жидком состоянии подходит для заполнения всех углов и впадин. Густая консистенция применяется в качестве клея.

Идея для бизнеса: поделки из холодного фарфора.

Как сшить вигвам для детей своими руками?

Источник: ritmmebeli.ru

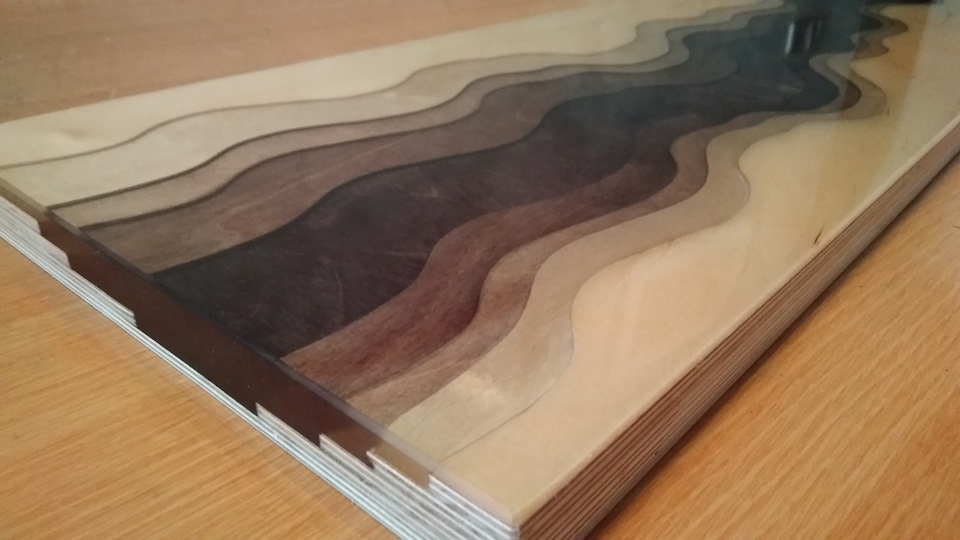

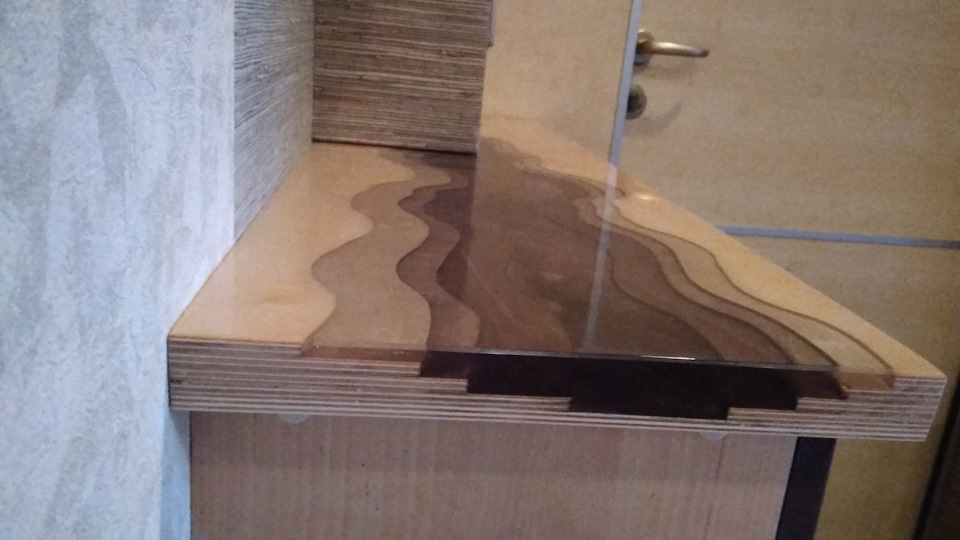

Запилил я тут столешницу…Много букв.

Столешенка- это громко сказано конечно, но всё же…

Решил я тут на досуге поупражнятся с эпоксидной смолой. Приобрести так сказать опыт. Нравиться мне осваивать неведомые технологии, что тут поделать. Насмотрелся роликов в ютубе, почитал форумы и начал.

Итак, поехали.

Есть в наличии подвесная калошница на два+один ярус. Тоже самодельная. В верхнем выдвижном узком ящике валяется всякая мелкая но нужная байда типа ключей, салфеток, щетки и губки для обуви и т.д.

Второй и третий ряд -откидные секции уже только для обуви.

Венчала сиё изделие столешница 2.5х29х92 см из массива настоящей берёзы купленая лет десять назад в икее. На калошнице лежала практически без свесов, что категорически не нравилось.

Решил я её заменить на более презентабельную шнягу. Просто так, без задней мысли.

Купил лист 6мм шлифованной фанеры и напилил его на сколько получится кусков в размере 30х95. Получилось 6 штук.

Одну фанерину оставил в качестве днища.

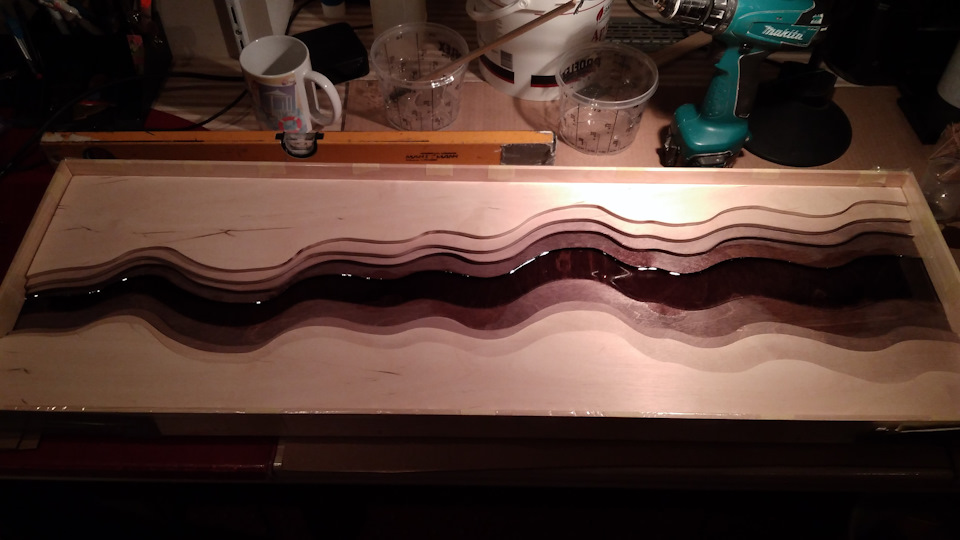

Остальные пять штук стянул струбинами в пакет и распилил по произвольной кривой нарисованной вдоль всего «пакета» какая в голову пришла. Пилил лобзарём.

Положил днище (первый лист) и на него остальные пять слоёв с постепенным раздвигом в стороны от слоя к слою. Пазл долго складывал и поитогу сложил. Картинка вроде меня устроила.

Далее купил морилку на воде и начал покрывать от нижнего слоя до верхнего с убыванием насыщенности. От почти чёрного-к совсем светлому.

Затем весь пакет склеил пэвэахой.

Обрезал готовую склейку в размер по днищу- 30х95 см.

Сделал с помощью узких реек опалубку и пристрелял скобами с пневмопистолета её к полученной заготовке предварительно проложив всё это полиэтиленом что бы смола не прилипала, так как это единственный материал, к которому не клеится эпоксидка. Ну и что бы она ессно не вытекала ибо сама смола тоже не две копейки стоит. Жаба всё время была на чеку.

Далее купил комплект абсолютно прозрачной эпоксидки 2.4 кг и начал заливать слой за слоем, предварительно всё выставив по уровню. Процесс смешивания и заливки описывать не буду, всё есть на ютубе. Всё понятно. Просто строго соблюдаем технологию и никуда не торопимся. Это ОЧЕНЬ важно.

Максимальный слой за одну заливку производитель рекомендует в 5мм. Лил в 6мм, удобно отслеживать как раз по толщине фанеры.

Можно было конечно купить другой вид смолы, до 60 мм за один слой, но я во первых боялся напортачить ( всё таки такими делами занялся в первый раз) и во- вторых это смола намного дороже, что тоже немаловажно. 2400 против 3800 за одинаковый вес/объём.

Лил соответственно в пять слоёв с перерывом в 4 часа.

Шестой слой в 3мм был финишным по всей площади заготовки.

Через неделю ( сохнет имеено неделю со слов производителя) оторвал опалубку, снял плёнку и погнали пилить/шлифовать.

Ещё раз отпилил заготовку по периметру, взяв с кажной стороны по 3-4мм. Лучше конечно отфрезеровать это дело, но фрезера под рукой не оказалось. Мне было проще отпилить ручной циркуляркой по шине.

Ну а дальше- шлифовка плоскости. Лучше всего (имхо) эксцентриковой машиной. Наждачные круги от 150 номера до 1000. Хотя можно и на 500 легко остановится. Тысячная засирается за 10 секунд и толку кмк ноль.

Пятисотка достаточно.

Естественно все торцы тоже шлифуем. Затем лакируем/покрываем маслом. Кому- что.

Ну и фасочка ессно очень нужна. Её величина-кому как нравится, меня же штырит от фаски строго в 45 градусов и в величину 2-3мм. Без каких либо радиусов.

Ну это кому как нравится.

Дальше- полировка. Я полировал болгаркой с регулируемыми оборотами поролоновым (мягким!) диском и полировочной абразивной пастой. Дальше- тоже самое, только с неабразивной пастой.

В итоге получаем идеальную стеклянную поверхность.

Ну и крепим на старую/новую калошницу.

Теперь несколько итогов моего поста.

1. Узнал/попробовал новое. Я считаю всё получилось. Опыт- штука безценная. В голове уже дальнейшие мысли бродят.

2. Выражаю благодарность автору видео с ником HeARTwood

каким я в основном и руководствовался. Спец с большой буквы. Всё понятно и доходчиво. Найти ролик не сложно.

3. Наличие «правильных» инструментов совершенно необходимо.

4. Ну и всё это конечно не совсем бюджетно, если ещё и применять ценные породы дерева типа слэбов из карагача, то грусть/печаль. Хотя всё относительно. Бюджет сего мероприятия составил около пяти тысяч.+-

Всё, кидайтесь помидорами.

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

Полный размер

26 февраля 2018

Поделиться:

Бамбяо! Хочу с прозрачной полиэфирной попробовать, что-то похожее

Источник: www.drive2.ru