C основателем «Школы траблшутеров» Олегом Брагинским и учеником Яковом Шмариным расскажем, как стабилизировали ритмичность поставок периодов пикового спроса.

Сезонные скачки потребления — регулярная головная боль производственных предприятий. Неравномерность загрузки персонала и оборудования, нагромождение складских залежей и сбивчивая логистика удручают даже опытнейших. Заказчик попросил повысить вероятность исполнения обязательств в новогодний ажиотаж.

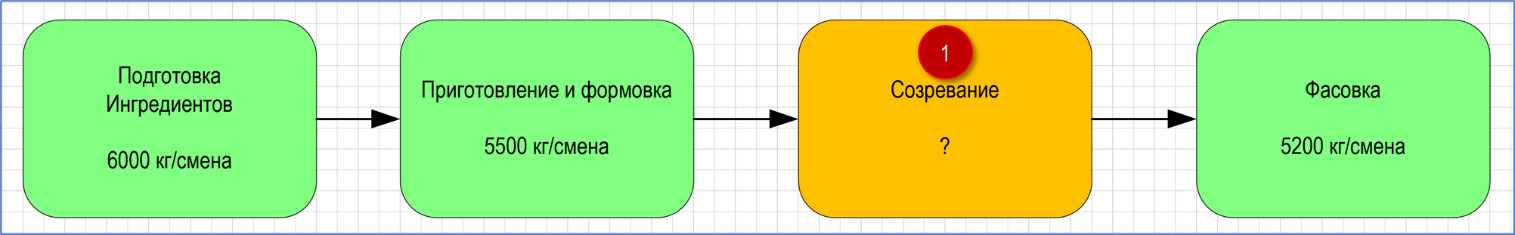

Разобрались с технологией и эффективностью участков. Для выпуска продукции подготавливались ингредиенты, которые смешивались и формовались в изделия в специальном агрегате. Далее следовало соблюсти стадии созревания и финализировать цикл фасовкой товара в индивидуальную и/или групповые упаковки.

Собрав статистику за последние периоды, пообщавшись с персоналом, проведя наблюдения в цехе, обнаружили факторы, снижающие производительность:

1. Потери времени при простоях и переналадках.

2. Переработки для выполнения недельного плана.

Как увеличить производительность бизнеса без вложений. Увеличиваем скорость переработки вторсырья.

3. Перегрузка процессов фасовки готовой продукции.

4. Неукомплектованность смен основными работниками.

5. Простои персонала на части производственных операций.

6. Отсутствие механизма оценки пропускной способности этапа созревания.

Изобразили укрупнённую схему потока, обнаружив белое пятно в оценке баланса мощностей участков (1):

Линейные руководители полагались на оборудование, ведь созревание происходило само по себе, нужно было лишь поддерживать климатические условия. Разговор со специалистами зародил сомнения: в периоды пиковых заказов полуфабрикат с мест сушки снимали досрочно. Коллеги чувствовали несогласованность, но начальство гнало план.

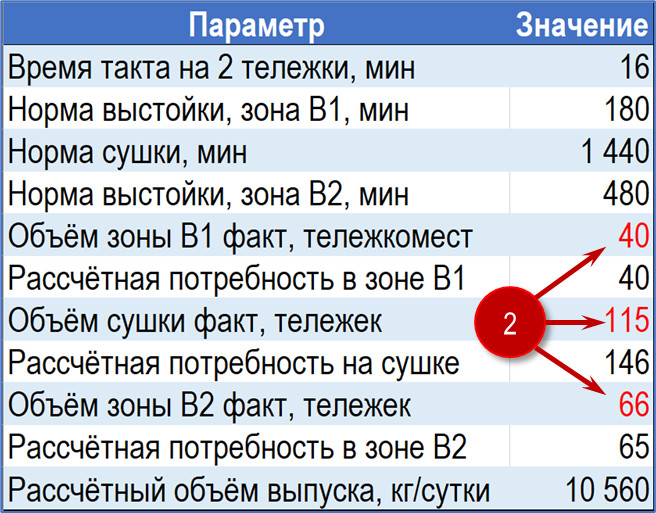

Построили модель, демонстрирующую эффективность технологических этапов. Сырому продукту требовалась стадия первой выстойки в течении 180 минут, затем на тележках происходило перемещение в камеру, где за сутки проходила сушка, после которой повторялась длительностью 480 минут.

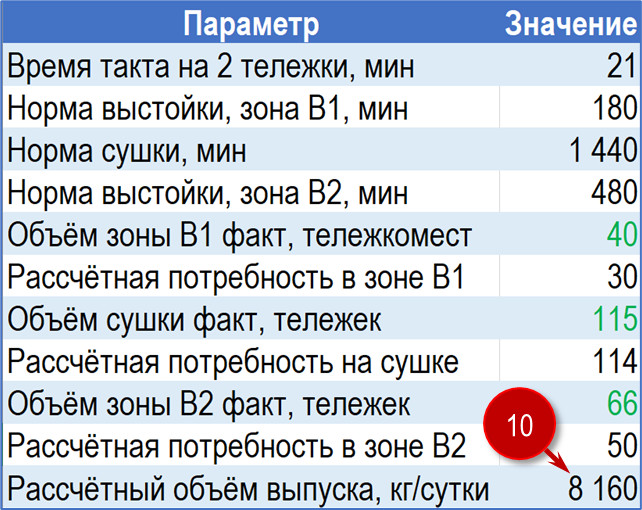

Обобщив технологические условия, ввели исходные данные в алгоритм расчёта, который указал на невозможность разместить требуемое количество полуфабриката при максимальной загрузке двух смен цеха (2):

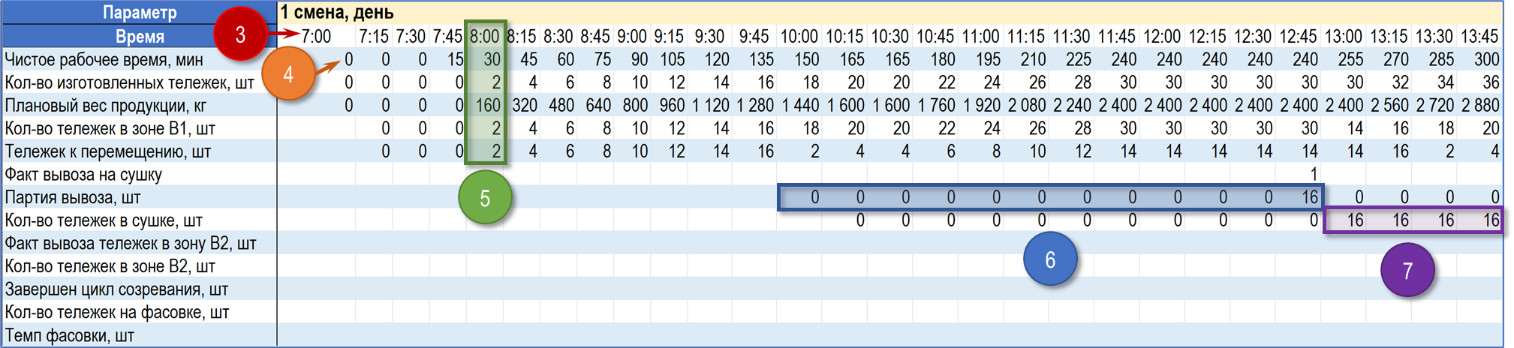

Симуляцию участка построили на основании временных рядов. Выбрали шкалу с 15-ти минутными интервалами (3), учли регламентные перерывы (4), приняли допущение, что цех начинает работу с полностью свободными зонами. При старте смены в 7 утра получали первые две тележки в 8:00 (5) и далее по паре почти каждые 15 минут.

По готовности продукцию перемещали в первую зону выстойки. Тележки не перемещались по одной: предстояло накопить 14-18 штук, чтобы привлечь ответственного работника, поэтому отсчёт технологического времени выстойки первой партии начинали с 9:45 (6). Через три часа товар можно было перевозить в камеру сушки (7).

Успешные практики бизнеса: как повысить производительность и вовлеченность

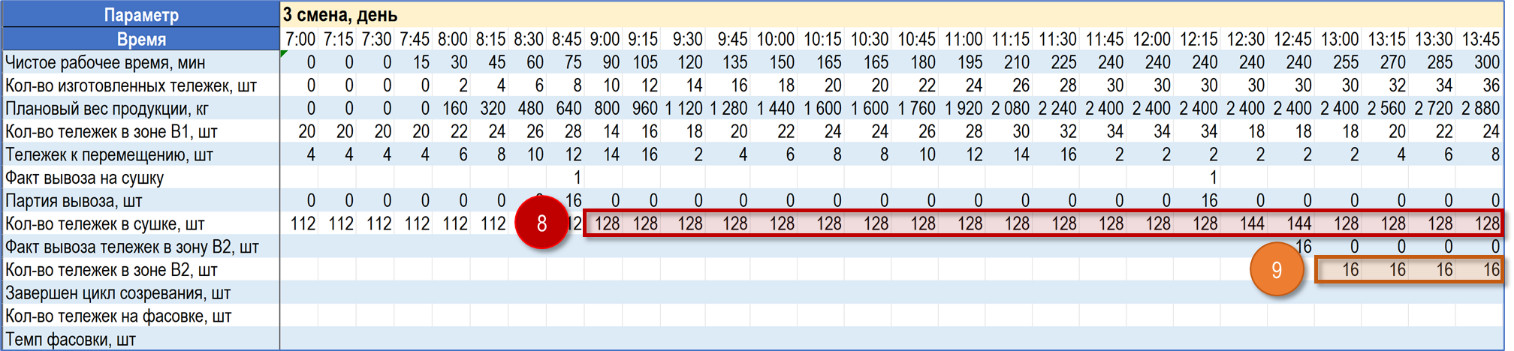

Продолжая в намеченном темпе, на второй день обнаружили невозможность вывести очередную порцию продукта в 9:00 (8). Высвобождение ожидалось к 13:00, когда первый выпуск направился бы на заключительную стадию созревания (9), но и этого было бы недостаточно:

Пришли к неутешительному выводу: действуя экстенсивно, увеличив количество смен, предприятие не выполнит график заказов. Логичным образом стали объясняться и остальные проблемы, обнаруженные при диагностике. Из-за бутылочных горлышек придётся то работать в авральном режиме, то отпускать персонал по домам.

Рваный подход к работе и, как следствие, низкая производительность труда приводили к итальянским забастовкам, скрытому саботажу и текучке кадров. Всплывающие неисправности оборудования замыливались нехваткой сырья с предыдущих переделов, поэтому исчезал стимул к минимизации простоев.

Решили подобрать темп работы таким образом, чтобы уместить всю продукцию на имеющихся площадях. Оказалось, что для этого достаточно, хоть и контринтуитивно, замедлиться на 20%, снизив объём выпуска продукции в сутки (10):

Предстояло объяснить заказчику, как нарастить выпуск, делая меньше. Выигрыш обнаружили на горизонте недели: вследствие дефицита работников не удавалось поддерживать двусменную деятельность. В неделю организовывали лишь пять полноценных сессий. Запланировали выйти на восемь смен, обеспечив 28% прироста производства (12).

При дневной норме в четыре тонны решили сократить бригады до 23 человек (11). Расчётный дефицит снизили с 29 до 17 трудящихся, что упростило задачу отделу кадров. Однако, за неделю каждый получил бы меньше, что огорчительно даже при сокращении часов (13). Задумались над повышением производительности каждого участка.

На этапе подготовки ингредиентов выявили резерв автоматизации. Управление осуществлялось сенсорной панелью, переход по стадиям требовал нажатия кнопки, но система могла функционировать и без вмешательств. Разработка алгоритма управления, ревизия датчиков и модернизация исполнительных органов позволили высвободить коллегу.

Приготовление полуфабриката происходило двумя операторами. Каждый обслуживал по две машины. Хронометраж и операционная циклограмма позволили создать модель действий, при которой один оператор успевал бы обслуживать четыре машины не меняя темп. Так мы сэкономили уже второго сотрудника.

На этапе фасовки обнаружилась непроизводительная операция контроля веса готовой упаковки. Взвешивание занимало до 40% времени цикла, при этом статистика показывала стабильность массы. Нашли выход в установке поточных весов с автоматической отбраковкой по отклонениям, и ещё трое членов бригады перешли в резерв.

Так инструменты поиска и устранения потерь дали возможность установить цель по составу бригады в 18 человек. Пересчитали потенциальный эффект: в такой комплектации бригады трудозатраты значительно сокращались (14) и в зарплате сотрудники выходили в небольшой плюс (15):

Имплементация перспективной модели столкнулась со страхом новизны. Обещания получать столько же за меньшее время воспринимались скептично. Пригодились инструменты управления изменениями:

1. Вывели в цех высшее руководство: из первых уст доводили информацию о целях и шагах преобразований, отметили неприемлемость сокращений персонала.

2. Согласовали режимы деятельности с мастерами и бригадирами.

3. Провели тестирование процессов в новом формате на каждом участке.

4. Разместили доску решения, на которой каждый мог отмечать выявленные неудобства.

5. Накапливающиеся на доске вопросы ежедневно комментировали или сразу устраняли замечания.

Результат порадовал комплексным эффектом:

1. На 85% сократили количество переработок.

2. Нарастили недельный объём выпуска на 28%.

3. Окупили инвестиции на модернизацию техники в размере 5 млн рублей.

4. Автоматизировали часть процессов, стабилизировав качество полуфабрикатов.

5. Повысили привлекательность рабочих мест и упростили найм сотрудников в цеха.

6. Снизили интенсивность нагрузки на оборудование, что сократило неплановые простои.

Вот так очередной раз полезным оказался принцип «тише едешь — дальше будешь», который мы транслировали заказчику, финализировав фразой: «. ответственнее выглядишь и больше получишь!»

Источник: spark.ru

Обогнать рынок: 5 шагов по повышению производительности труда на предприятиях

Ограничения импортных поставок, разрывы логистических цепочек создают барьеры для развития бизнеса. Для компании это вызов, который национальный проект «Производительность труда» помогает преодолеть. Его цель — оптимизация ресурсов, позволяющая сохранить самый дорогой из них — время, не сокращая при этом, а даже масштабируя производство. На примерах столичных участников программы мы разобрали, что нужно сделать для эффективного использования внутренних ресурсов.

Национальный проект «Производительность труда» включает в себя целый ряд мер поддержки предприятий, но в первую очередь быстрый и устойчивый рост обеспечивает внедрение принципов и инструментов бережливого производства. Сделать это столичным предприятиям помогает команда экспертов Регионального центра компетенций (РЦК), созданного на базе Агентства стратегического развития Москвы.

В национальном проекте могут принять участие компании из пяти приоритетных отраслей: транспорт, торговля, строительство, обрабатывающая промышленность и сельское хозяйство. За последние пять лет число таких предприятий выросло вдвое, а их совокупный оборот составил 80,8% от общего оборота крупных и средних предприятий Москвы (42,6 трлн рублей). Рабочими местами они обеспечивают более 1,25 млн человек.

«Наша задача в текущей ситуации — не только помочь ключевым отраслям сохранить заданные темпы развития, но и ускорить адаптацию к новым экономическим условиям. Именно для этого Агентство стратегического развития Москвы работает с компаниями в индивидуальном порядке, находя и устраняя все виды производственных проблем, которые мешают эффективному росту.

Но это не просто разовое мероприятие — инструменты бережливого производства внедряются в культуру компании, чтобы в дальнейшем любые изменения уже являлись для компании не вызовом, а точкой роста. Национальный проект стартовал в этом году, но мы уже видим первые результаты. За это время реализацию программ по улучшению производственных процессов начали 24 предприятия. По промежуточным результатам в среднем на таких производствах выработка увеличилась почти на треть, а время протекания процессов и незавершенное производство уменьшились как минимум вдвое. Всего на данный момент в агентство подано более 200 заявок от столичных предприятий, из которых 95 прошли очные отборы», — говорит Мария Багреева, министр Правительства Москвы, руководитель Департамента экономической политики и развития города.

Ряд компаний уже получили первые результаты и поделились с нами своим опытом. Для вашего удобства мы выделили из их рассказов пять важных шагов по повышению производительности.

Шаг 1. Обозначить цели

Обозначить цель совсем несложно, а вот составить план по ее реализации — очень. Для того чтобы получать желаемые результаты, нужно уметь видеть перспективы, находить слабые места производства и более конкретно ставить задачи по их устранению. В такие моменты порой очевидна становится необходимость внешнего эксперта — внутри компании всегда сложно увидеть неоптимальные моменты в привычных процессах. Взгляд со стороны способствует качественному анализу каждого из производственных процессов. Многие столичные компании решили участвовать в нацпроекте «Производительность труда» именно по этой причине — они искали наиболее оптимальный путь к своей цели.

Например, производитель светодиодных осветительных приборов «ЛЕД-Эффект» хотел максимально использовать открывающиеся на рынке возможности. За 12 лет работы ассортимент компании вырос с одного до более 6000 продуктов. Самый активный рост пришелся на последние три года.

Менеджмент начал заниматься оптимизацией бизнес-процессов, а в 2022 году пришлось резко ускориться. «С уходом иностранных компаний, поставлявших дизайнерское освещение на российский рынок, открылись новые возможности, — говорит совладелец компании «ЛЕД-Эффект» Мария Кошелева. — Но без повышения эффективности всех процессов и всех сотрудников у нас может не хватить ресурсов на разработку и запуск инновационных продуктов. Базовые процессы должны работать как часы. Поэтому для нас участие в нацпроекте — важный шаг вперед».

Строительно-производственная компания «БиоПласт» уже 15 лет производит на трех своих заводах трубопроводы, очистные сооружения, емкости, насосные станции из современного композитного материала и многое другое. К нацпроекту она присоединилась, чтобы максимально соответствовать требованиям крупных заказчиков, среди которых такие компании, как НЛМК, «Северсталь», «Роснефть», «Сбербанк девелопмент» и другие. «В последнее время мы часто сталкиваемся со срочными заказами, такими, например, как поставка более сотни изделий для строительства скоростной автомобильной дороги М12 Москва — Казань — Екатеринбург всего за 45 рабочих дней. Или со сложными заказами, сроки исполнения которых из-за множества согласований и изменений заметно уменьшаются. Компании важно иметь отлаженные, эффективно работающие производственные процессы, чтобы исполнять контракты в согласованное с заказчиками время. Вся команда — от собственника до линейных руководителей — хочет выйти на новый уровень качества, повышение производительности и снижение себестоимости», — рассказывает исполнительный директор «БиоПласта» Владислав Алимов.

А ГК «Москабельмет», производящая кабельно-проводниковую продукцию, стала участницей нацпроекта, решая в связи с ростом заказов дилемму — увеличить парк станков или повысить производительность. «Когда замылен глаз и кажется, что вы достигли определенной высоты, взгляд со стороны позволяет увидеть внутренний потенциал», — говорит генеральный директор ГК «Москабельмет» Павел Моряков.

Шаг 2. Вовлечь каждого

Для того чтобы изменения прижились на предприятии, все сотрудники на своем уровне должны понимать их необходимость. Этому способствует как выстраивание грамотной коммуникации в компании, так и обучающие программы по методике бережливого производства.

Информированность о том, что происходит на предприятии, оказалась очень важна для рядовых сотрудников, отмечает Владислав Алимов из «БиоПласта»: «Они прямо говорят, что знания об изменениях и новых задачах компании дают им чувство сопричастности и мотивируют работать лучше».

На «Фабрике Вентиляции ГалВент» не раз приглашали высокооплачиваемых консультантов по оптимизации работы топ-менеджеров, но внедрить новый подход системно не удавалось. В рамках нацпроекта обучение прошли руководители всех уровней, включая бригадиров участков и звеньевых, а также несколько рабочих. «Мы поняли: из-под палки ничего не получится. Нужно объяснить людям, зачем им это необходимо», — говорит генеральный директор «Фабрики Вентиляции ГалВент» Кирилл Прахов.

Так, в рамках обучения тренеры разделили участников на две команды и предложили на скорость выполнить задачу по быстрой переналадке оборудования. Одна команда справилась за шесть минут, вторая — за восемь. Когда тренер предложил использовать инструмент бережливого производства SMED, который минимизирует потери при переналадке оборудования, команды выполнили схожую задачу в разы быстрее. «Всех заинтересовала такая эффективность, поскольку персонал работает сдельно», — объясняет Кирилл Прахов.

После тренинга воодушевленные участники диагностировали 73 проблемы на наиболее трудоемком производственном участке — по выпуску прямоугольных фасонных изделий. Например, при сборке одного воздуховода у рабочего уходило только две минуты на промазку герметиком швов. Тогда сами сотрудники продумали, как организовать рабочее место по системе 5С (удобно расположить инструменты и герметик, повернуть деталь и изменить положение рук), и время на одну промазку снизилось до 20 секунд.

Предложения по улучшению появились после тренинга и на других предприятиях, где участники поняли связь между организацией рабочего места и скоростью выполнения задач. К примеру, на «Парус электро» рабочие снизили время на опрессовку детали с 15 минут до четырех. Оказалось, что для этого достаточно было удобно разместить инструменты, рассортировать комплектующие по ящикам разного цвета, а главное — расположить под рукой механическое оборудование (пневмопистолет). По словам технического директора «Парус электро» Максима Солонинкина, с мая по начало августа сотрудники «Парус электро» внесли 14 предложений, и все они были внедрены в цеха. Благодаря этому совокупное время производства одной электрозарядной станции снизилось с 60 до 46 часов.

Однако не все так просто. Именно поэтому важно, чтобы и сотрудники, и руководство не забывали цели внедрения. Максим Солонинкин приводит конкретную ситуацию.

Переорганизация рабочих мест заняла часть рабочего времени, что вызвало недовольство у менеджеров. «Мне было сложно объяснить руководству, почему мы проводим сортировку комплектующих по 5С вместо сборки, — говорит он. — Но все согласились дождаться первых результатов». К концу мая время производства электрозарядных станций сократилось на 22%, а количество незавершенного производства — на 44%. Топ-менеджеры «Парус электро» вошли в рабочую группу по повышению производительности и теперь с интересом рассматривают предложения сотрудников.

Шаг 3. Внедрить инструменты бережливого производства

Перестройка процессов возможна лишь при системном подходе. За первые полгода участия в нацпроекте компания проходит оценку производства, занимается совместно с экспертами РЦК постановкой задач и работой над пилотной линией — одним конкретным участком предприятия. На разных уровнях происходит обучение инструментам бережливого производства, среди которых декомпозиция целей, производственный анализ, картирование процессов и многое другое.

Часть компаний специально выбирают в качестве опытного участка трудоемкое производство, требующее взаимодействия с другими участками предприятия. А другие — линию выпуска ключевого продукта, который занимает самую большую долю в выручке предприятия, — ведь эффект от сокращения сроков производства станет в данном случае очевиден всем. Именно поэтому, например, компания «ЛЕД-Эффект» выбрала для пилота производство уличных светодиодных светильников «Кедр», эта серия приносит 30% прибыли предприятия, а в ее производстве участвуют почти все линии сборки.

Практически на каждом предприятии уже в начале внедрения практик бережливого производства случились неожиданные открытия. Например, топ-менеджеры компании «БиоПласт» совместно с экспертами РЦК выявили избыточные перемещения заготовок и персонала, так называемую избыточную логистику, которая приводила к увеличению времени производства продукции. В итоге сотрудники предприятия разработали новый план размещения производственных участков с оптимальным перемещением по цеху.

На другом предприятии «Арисмо инжиниринг» оценка эффективности выполнения работ показала, что скорость работы специалистов одной квалификации может различаться в 3,7 раза. Для сотрудников было не просто проведено обучение, но и изменена система оплаты труда так, чтобы увеличить мотивацию работать быстро и качественно, — теперь они могут заработать в 1,5 раза больше, но благодаря увеличению общей выработки компания совсем не потеряла доход.

«Уже на первом этапе программы выработка в смену в сборочном цеху увеличилась на 52%, — говорит гендиректор «Арисмо инжиниринга» Сергей Овчинников. — Это произошло благодаря комплексным изменениям по принципам бережливого производства, среди которых перепланировка сборочного цеха, организация рабочих мест по системе 5С, внедрение адресного хранения на складе».

Главный результат этого этапа нацпроекта, помимо повышения производительности на выбранном пилотном участке, — принципиально новое восприятие производства как сложной многоуровневой системы, эффективность которой зависит от множества факторов, которым возможно раньше руководители могли не уделять должного внимания.

Шаг 4. Масштабировать новые практики

После шести месяцев реализации проекта на предприятии обучением сотрудников компании обычно занимаются уже свои сертифицированные тренеры, а эксперты РЦК скорее контролируют и корректируют процессы. Масштабирование новых практик с пилотной линии на все производство занимает следующие два с половиной года участия в нацпроекте.

Но начинается этот этап обычно раньше. Например, на «Фабрике Вентиляции ГалВент» пилотный проект идет на участке по выпуску прямоугольных фасонных изделий. Как только он стартовал, стало очевидно, что каждую смену работник тратит до полутора часов на поиск нужных заготовок (они мало отличимы внешне). Для решения этой проблемы внедрили систему адресного хранения с QR-кодированием, и время поиска сократилось до двух минут. Точно такая же ситуация обнаружилась и на смежном участке, на котором инструменты бережливого производства еще не внедрялись, однако практику с кодами применили сразу же.

Все участники нацпроекта в столице отмечают, что внедрение новых практик на других участках идет быстрее. Так, сотрудники компании «Парус электро» стараются сейчас самостоятельно внедрить бережливое производство на своем заключительном производственном этапе — в лаборатории, которая тестирует продукцию. «Сейчас все идет хорошо и приятно: рабочая группа заинтересована в процессе, сотрудники других подразделений спрашивают, когда дойдет очередь до них, — рассказывает Максим Солонинкин. — А главное, у людей остается больше времени на выполнение ключевых задач. К примеру, раньше из-за отсутствия налаженных информационных потоков и обратной связи технолог был вынужден тратить больше рабочего времени на ручное управление производством, теперь он, наконец, погружен в оптимизацию серийных продуктов».

Шаг 5. Продолжать улучшения

К окончанию нацпроекта производственная культура компании полностью перестраивается: стремление к оптимизации становится движущей силой постоянных улучшений. «Участие в проекте уже стало хорошей рекламой для бизнеса: приезжая на производство, клиенты видят, как предприятие развивается, и гораздо охотнее заключают контракты», — отмечает Максим Солонинкин из «Парус электро».

Компании, успешно справившиеся с первыми этапами, в рамках нацпроекта могут получить субсидии для развития. У части столичных участников уже появились идеи. Например, в «Парус электро» из-за прекращения поставок некоторых комплектующих из других стран задумались о запуске собственного цеха полиэтилен-пластмассы. Для его оснащения нужен дорогой станок, без субсидии предприятию покупка непосильна.

У некоторых компаний задачи еще амбициознее: «ЛЕД-Эффект» планирует стать лидером по производству энергоэффективного светодиодного освещения в России. «Мир быстро меняется, и мы должны двигаться еще быстрее, чтобы стать компанией номер один на рынке, — говорит Мария Кошелева. — Активное вовлечение сотрудников компании в процесс бережливого производства как нельзя лучше соответствует нашей миссии, ведь мы создаем комфортный свет с заботой о клиентах, партнерах и планете. Благодаря нацпроекту мы вкладываемся в развитие персонала и в комфортную среду. Уверена, что все вместе это дает кратный эффект для развития компании и нашей инновационной продукции».

При этом все столичные участники нацпроекта убеждены, что повышение производительности их компаний полезно и для экономики в целом, так что стимулов для непрерывного процесса улучшений компаниям точно хватит!

Источник: www.forbes.ru

Повышение производительности труда

Чтобы определить продуктивность работы компаний и их сотрудников, используют показатели производительности труда. На основе их анализа принимаются различные управленческие решения, касающиеся увеличения или сокращения штата, необходимости модернизации производства или персональных изменений. Чем выше показатели, тем лучше работает бизнес.

За ростом производительности труда следует и рост благосостояния населения. Благодаря своевременному перечислению налогов, увеличению заработной платы развивается социальная сфера, увеличивается размер пенсий, социальных выплат, бесплатные медицинские услуги становятся более доступными.

.jpg)

Показатели производительности, методы их расчёта и анализа

Сравнивая данные по продуктивности в динамике, можно оценить, насколько нагружены работники компании, нужно ли сокращать или, наоборот, расширять штат. Проведённый анализ даст понять, какие нововведения повлияют на эффективность работы предприятия. Например, повышение зарплаты или введение системы персональных поощрений для сотрудников.

Изучение полученных данных поможет найти места в управлении, которые нужно реорганизовать или «подтянуть». Для точного определения критерия используют специальную формулу:

ПТ = Объём произведённого товара / Число работников компании (отдела).

Проще говоря, этот параметр состоит из двух элементов: выработки и трудоёмкости. Выработка – это объём продукции или услуг, выполненных работником. Рассчитывается следующим образом:

В = Объём продукции, услуг (в деньгах, нормо-часах или натуральном измерении).

Трудоёмкость показывает, сколько труда необходимо на создание одного изделия. Определяется по формуле, обратной производительности: Трудоемкость = Единица времени / Количество изготовленного товара.

Для оценки эффективности применяют несколько методов:

- Натуральный. Учитывает, сколько изделий поштучно изготовил работник (цех, предприятие). Применяется на промышленных предприятиях, выпускающих однородную продукцию.

- Стоимостной (денежный). Его используют в отраслях, характеризующихся частым изменением цен, занимающихся выпуском разнородной продукции. Например, на фабрике, изготавливающей в день 10 блузок и 4 брючных костюма, эффективность труда будет выше в отделе, производящем костюмы, так как их рыночная стоимость выше.

- Трудовой. Определяет, сколько времени работник потратил на выполнение поставленной задачи. При помощи данного метода определяют производительность в сфере услуг.

В аналитике различают три вида производительности:

.jpg)

- Номинальную. Обозначает, какое количество товаров или услуг можно произвести, использовав ресурсы компании на 100%. Этот параметр применяют при планировании проекта.

- Фактическую. Если за смену в 8 часов швея изготовила 16 рубашек, её фактическая производительность составит 2 изделия в час.

- Потенциальную. Демонстрирует, насколько можно увеличить выпуск продукции или услуг при помощи новых технологий управления, современных инструментов планирования и организации труда.

Пути повышения производительности труда

На уровень производительности труда влияет множество факторов. Возможные пути повышения:

- увеличение количества продукции или услуг без ущерба для качества;

- повышение качества произведённых изделий (оказанных услуг) с сохранением объёма производства;

- снижение трудовых затрат на производство единицы товара;

- сокращение общей доли трудозатрат в себестоимости продукции.

Достижение перечисленных результатов возможно при выполнении комплекса мер, включающих:

- Обеспечение полноценной загрузки производственных мощностей. Предотвращает интенсивную эксплуатацию или перегрузку одних видов оборудования при простоях другого.

- Совершенствование логистики предприятия.

- Автоматизацию производственных процессов. Замена живого труда аппаратным значительно ускоряет процесс производства, позволяя исключить ошибки из-за человеческого фактора.

- Совершенствование управленческой, организационной структуры. Позволяет внедрить современные методы управления проектами, повысить ответственность персонала среднего звена, снизить нагрузку на руководителей благодаря делегированию персональных полномочий сотрудникам.

- Мотивацию персонала. Представляет собой поощрение в виде премий, других денежных вознаграждений, надбавок за профессионализм, особые условия труда. Или проявляется в нематериальной форме (увеличение отпуска, возможность работы по гибкому графику или дистанционно).

- Создание комфортных условий на рабочих местах. Улучшает эмоциональное состояние коллектива, помогая им быстрее справляться с поставленными задачами.

- Повышение квалификации сотрудников на курсах или тренингах.

- Соблюдение трудовой дисциплины в коллективе. Сотрудники должны понимать ответственность перед компанией и проводить свой рабочий день с пользой для общего дела и коллектива, не отвлекаясь на посторонние дела. Это позволит быстро справиться с любыми проектами, достигнув поставленных целей с меньшими затратами труда и времени.

На производительность труда в сфере услуг, в продажах, IT влияют решения и действия менеджеров. Поэтому в данном случае важна грамотная постановка целей руководителем. Они должны быть реальными и достижимыми, чтобы персонал мог относиться к ним ответственно и серьёзно.

Сотрудники компании должны концентрироваться на своих персональных задачах, не распыляясь на множество мелких дел, не относящихся к их прямым обязанностям. Обязанность уборки офиса (магазина, парикмахерской), отправки корреспонденции на почте не должна возлагаться на них. Правильнее будет, если этим займётся отдельно занятый работник, а основные специалисты потратят своё рабочее время с большей пользой для компании.

Рост показателей даёт делегирование полномочий, позволяющее разгрузить руководителя от рутинных дел для решения важных стратегических вопросов. Распределив текущие задачи между подчинёнными, можно предотвратить выгорание руководящего персонала из-за перегрузки, повысив ответственность и лидерские качества работников предприятия.

Важной частью корпоративной культуры компании должно стать обучение персонала. Постоянные мероприятия по повышению квалификации персонала являются необходимым условием выживания компании в рыночных условиях.

Факторы повышения производительности труда

К негативным факторам, снижающим производительность, относят:

- повышенный износ основных средств компании;

- применение устаревших технологий;

- некомпетентное управление предприятием;

- неблагоприятный микроклимат в рабочем коллективе;

- низкий уровень заработной платы.

Избежать этих проблем поможет грамотное управление проектами. Руководитель собирает команду из квалифицированных специалистов. Организует подходящие условия для каждого её участника, мотивирует сотрудников, поддерживает благоприятный эмоциональный климат внутри коллектива.

К возможным факторам повышения производительности труда относят:

- Материально-технические. Подразумевают совершенствование производственной базы компании путём внедрения современного оборудования, автоматизации производственных процессов, использования ресурсосберегающих технологий.

- Организационно-экономические. Включают улучшение кадровой, материальной оснащенности, организацию труда и отдыха сотрудников, их мотивацию и применение прогрессивных методов оплаты и мотивации.

- Социально-психологические. К ним относятся мероприятия по улучшению условий труда работников, созданию благоприятной среды внутри рабочих коллективов, улучшению качества жизни.

Эмоциональное состояние работников и удовлетворённость работой положительно влияют на эффективность. Заинтересованные люди работают с большей отдачей. Это приводит к росту прибыли и развития компании. Работники, отстранённые от рабочего процесса, демотивируют окружающих, снижая общую производительность труда предприятия.

В коллективах с большим количеством недовольных сотрудников часто возникают конфликты из-за личных обид, недопонимания, перегрузки работой одних специалистов за счёт освобождения других. Люди теряют интерес к работе, выполняют её некачественно. Задача каждого руководителя – сформировать у подчинённых положительное отношение к работе, используя индивидуальные подходы и современные инструменты управления проектами.

Ошибки

Одной из первых ошибок многих компаний является необоснованное расширение административно-управленческого аппарата. Люди, получившие высокие должности, претендуют на повышенную заработную плату. Однако не всегда в состоянии брать на себя ответственность или осуществлять грамотное руководство подчинёнными. Чтобы продемонстрировать свой вес в коллективе, такие руководители организуют бесконечные совещания. Требуют от подчинённых отчёты по любым вопросам, не давая сосредоточиться на прямых обязанностях.

Избежать присутствия «лишних» людей в руководстве компании можно, используя простую формулу построения управленческой структуры. На группу из 7-10 человек достаточно одного руководителя. Для более крупных организаций, например, из 50 человек, подойдёт двухступенчатая система управления, включающая 5 менеджеров, руководящих отделами из 10 человек и общего директора.

Ещё одна ошибка, приводящая к снижению производительности труда: лишний обслуживающий персонал, бездействующий большую часть времени. Для решения данной проблемы нужен анализ загруженности управленческого аппарата и вспомогательных служб с оптимизацией количества работников.

Негативно влияют на эффективность неграмотные решения руководителей и неправильная организация труда персонала.

Программы, помогающие повысить производительность труда

Для эффективной работы внутри компании важно использовать современные технические средства, помогающие планировать и организовывать рабочие процессы. Это специальные программы, сервисы, электронные помощники и цифровые приложения для индивидуальной и групповой работы. Электронные планировщики помогают грамотно распределить задачи между исполнителями, контролировать ход их выполнения, своевременно внося коррективы.

В их число входят программы:

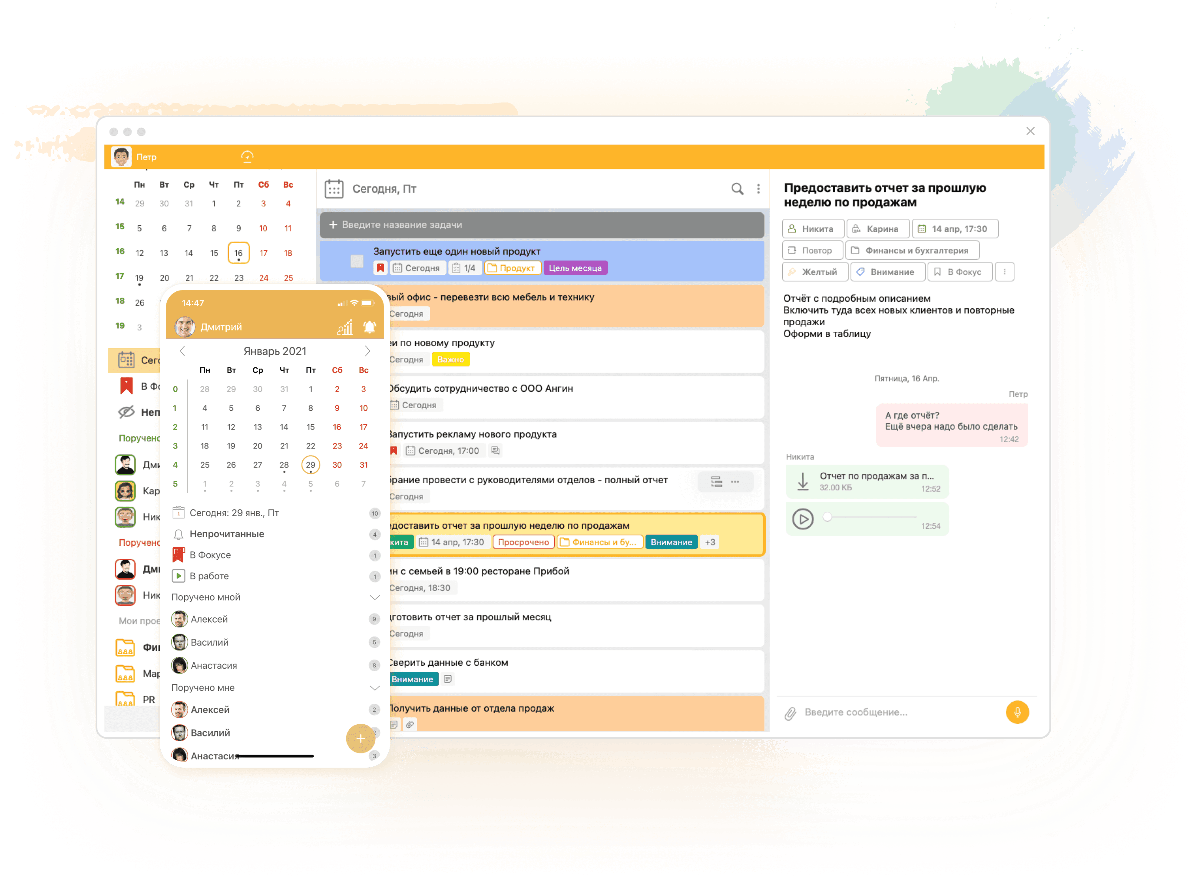

ЛидерТаск

Популярное электронное приложение для повышения личной и корпоративной эффективности, позволяющее в несколько раз повысить производительность труда работников благодаря систематизации и рациональной организации трудового времени.

Программа работает по системе «Getting Things Done», подразумевающей полное доведение дел до финишной прямой путём составления их списков, расставления приоритетов и следования определённому расписанию.

Используя планировщик ЛидерТаск, легко контролировать ежедневные и стратегические задачи. Рассматривая рабочие процессы в перспективе, удобно корректировать сроки, делегировать поручения или делать отметки об исполнении задач. В функционал приложения входят следующие инструменты:

- календарь с опцией добавления заметок по дням;

- система напоминаний;

- вкладка «Проекты» с делением на задачи и подзадачи;

- функции синхронизации с различными цифровыми устройствами;

- работа с Outlooк,

- возможность экспорта и импорта различных форматов;

- диаграмма Ганта;

- матрица: «Срочно/важно»;

- сетевая версия в виде многопользовательского органайзера и другие.

Преимущества:

- Полный набор инструментов для выполнения любых задач.

- Бесплатная пробная версия с периодом 45 дней.

- Удобный, понятный интерфейс.

- Простота работы без специального обучения.

- Поддержка всех основных методологий управления рабочим временем.

- Привлекательный дизайн.

Trello

Monday

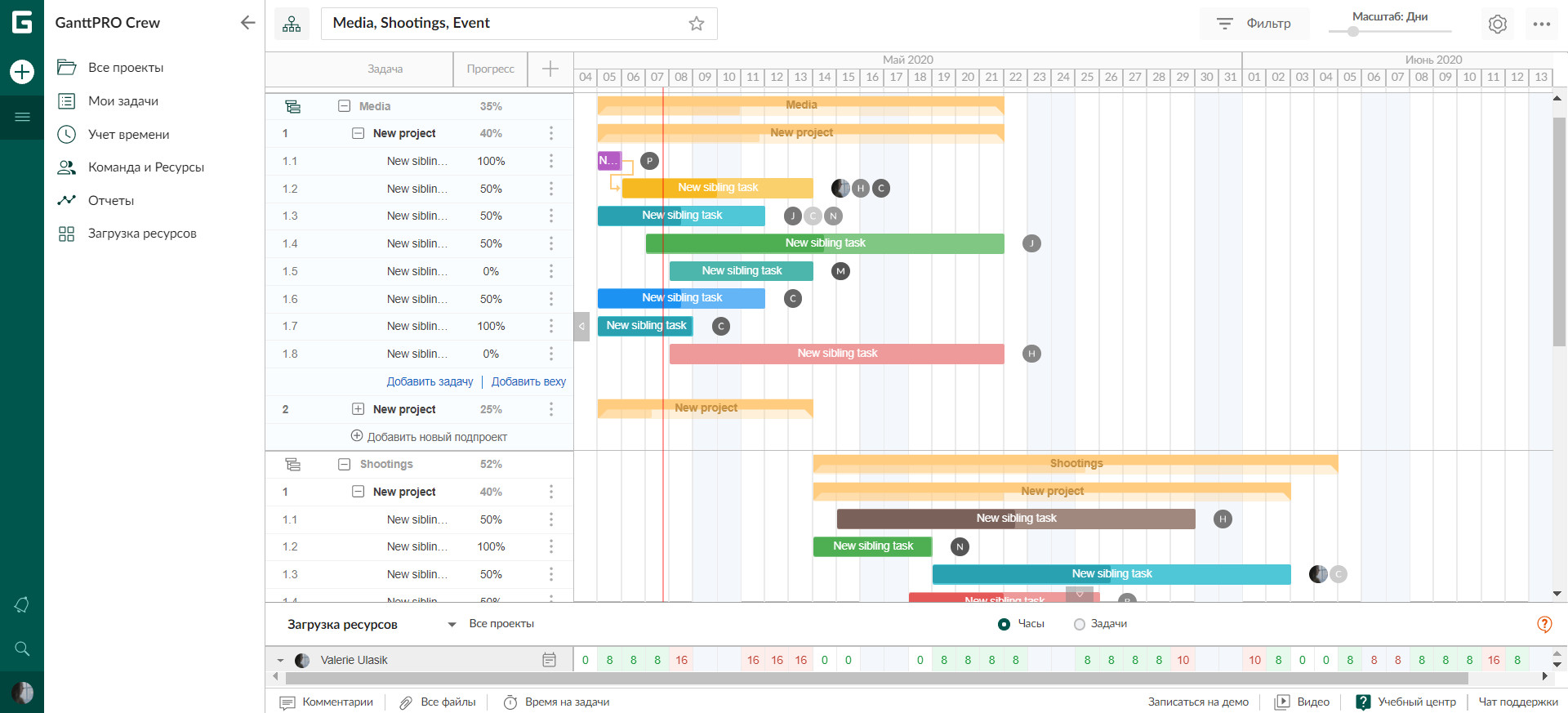

GanttPRO

Bitrix 24

Улучшить производительность можно различными способами. Например, рационально распределив рабочее время сотрудников организации. Или внедрив на производство современное оборудование.

Повысить производительность труда поможет создание комфортных условий для сотрудников компани. Люди, самостоятельно отвечающие за поставленные перед ними задачи, относятся к работе более серьёзно. Руководитель не должен контролировать каждый шаг подчинённого, доверяя ему свободно распоряжаться своим временем и ресурсами. Грамотное руководство заключается в проверке выполненной работы и анализировании её результата. Добиться лучших результатов поможет работа в команде, привлечение менеджеров и исполнителей к совместному управлению проектами.

Эффективная работа невозможна без грамотно выстроенных коммуникаций внутри компании. Для этого необходимо использовать современные инструменты, помогающие контролировать степень и качество выполненных задач для получения оптимального результата.

Пройдите тест и получите гарантированный бонус!

Поздравляем, вы прошли тест!

Вы на начальном пути к эффективному управлению, но чтобы стать Гуру на 100%. Вам предстоит идти дальше, учиться и нарабатывать навык. Мы дарим вам книгу «Секреты управления временем» и верим, что в ближайшее время вы постигнете азы эффективного управления.

Источник: www.leadertask.ru