Изготовление и продажа поликарбоната в России — актуальная бизнес-идея, способная принести предпринимателю хорошую прибыль, что обусловлено востребованностью материала на современном рынке.

Показатели бизнес-идеи:

Стартовые инвестиции — 18 000 000 рублей.

Насыщенность рынка — высокая.

Сложность открытия бизнеса — 8/10.

Краткий обзор основных производителей

Поликарбонат — это прочный полимер, используемый при строительстве, как заменитель стекла, обладает следующими характеристиками:

- высокая термостойкость;

- прозрачность;

- устойчивость к перепадам температуры;

- отсутствие вкуса и запаха;

- низкая горючесть;

- не токсичен.

Материал не поддается воздействию плесени и грибка, жира и бензина.

Высокотехнологичный строительный материал применяется для создания различных конструкций: теплиц, зимних садов, остановок, навесов, вывесок и прочего. Основными производителями являются Китай, страны СНГ и Европы.

Производство поликарбоната как бизнес идея

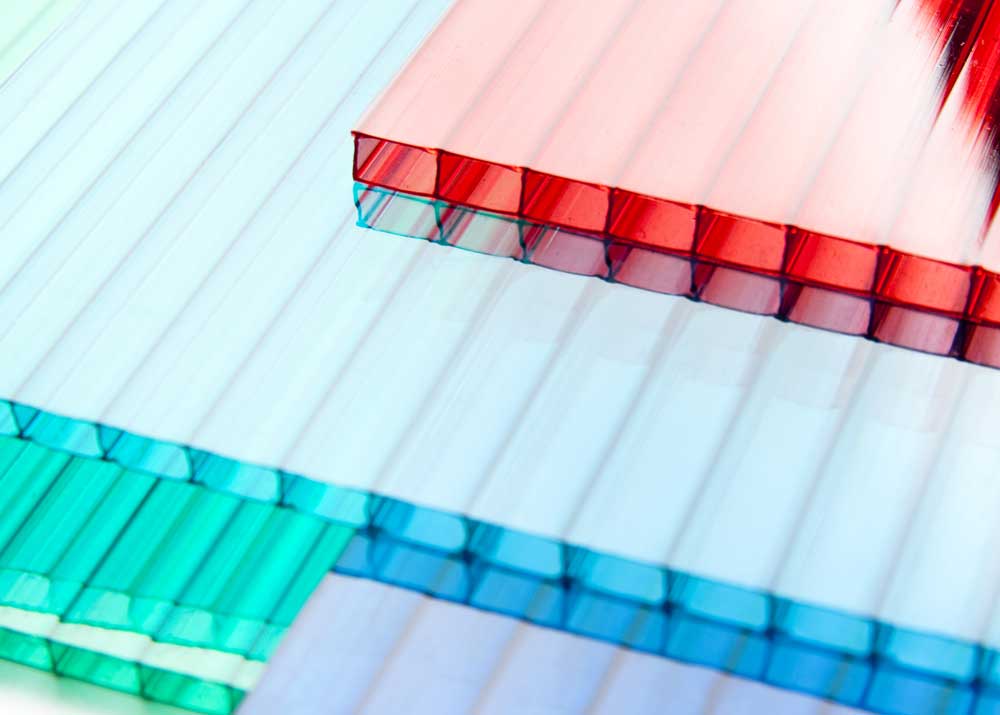

Сотовый и монолитный поликарбонат, изготовленный на предприятиях расположенных в Израиле и Германии (европейская группа) обладает высоким качеством, разными размерами и цветовой гаммой. Минус материала — высокая стоимость.

Производители из Поднебесной предлагают клиентам недорогую продукцию. Но конструкции из китайского поликарбоната редко служат более пяти лет.

Поликарбонат российского производства, изготовленный с соблюдением норм и требований ГОСТ, обладает следующими преимуществами:

- максимальная адаптация к климатическим условиям;

- срок эксплуатации — 10 лет;

- доступная стоимость.

Материал российского производства не рекомендуется использовать для строительства в местности, где преобладают высокие температуры.

Особенности производства материала в РФ

Прежде чем открыть завод по производству поликарбоната в России необходимо изучить спрос и предложения на рынке, технологию изготовления материала, найти подходящее помещение и купить оборудование. То есть, организация предприятия потребует времени, знаний и серьезных финансовых вложений.

Производство листов поликарбоната в РФ предполагает изготовление полотен определенного размера:

- длина и ширина — 3х2,1 м, или 6х2,1 м;

- толщина — от 0,04 до 3,2 см.

Можно заказать изготовление листов, длина которых достигает 12 метров.

Предпринимателю следует учитывать, что производство сотового поликарбоната в России развито лучше, чем изготовление монолитной продукции.

Характеристики и технология производства монолитных листов

Производство монолитного поликарбоната — это изготовление высокопрочного антивандального материала, обладающего устойчивостью к высоким температурам (до +150 градусов) и морозостойкостью (до -50 градусов). Пластик, толщиной от 1 до 12 мм (чаще всего — 4 мм), невозможно разбить молотком, используется для создания конструкций общественного пользования, например: платформа железнодорожной станции, торговый центр, клуб, спортивная или игровая площадка.

Производство поликарбоната. Бизнес идея с вложениями

Изготовление монолитного поликарбоната, относящегося к группе термопластов, в промышленных масштабах выполняется в строгом соответствии с ТУ 6-19-113-87, обеспечивающем:

- высокую прочность на растяжении;

- ударную вязкость;

- стойкость к перепадам температур.

Технология производства поликарбоната заключается в получении ароматических соединений путем синтеза бисфенола А, получаемого из ацетона и фенола.

Стандартный размер монолитного листа — 2,05х3,05 м, но многие заводы принимают индивидуальные заказы на изготовление поликарбоната обладающего различными геометрическими параметрами, кроме ширины, которая остается величиной постоянной. Дело в том, что экструдеры, применяемые при производстве термопласта, имеют определенные габариты.

Недостатком материала является высокая стоимость, которая, в прочем, окупается длительностью эксплуатации.

Характеристики сотового поликарбоната

Сотовый поликарбонат, широко востребованный в сельском хозяйстве, строительстве и дизайне — это полимерное полотно, состоящее из нескольких слоев. Материал не трескается, не бьется, обладает высокой прочностью и не поддается воздействию негативных климатических явлений: ветер, снег, град и прочее.

Изготовление сотового поликарбоната — это производство полимерных листов, обладающих ячеистой структурой. Продукция пользуется популярностью на рынке строительных материалов, благодаря своим свойствам:

- высокие теплоизоляционные показатели;

- прозрачность;

- легкость;

- устойчивость к ударам и коррозии;

- не поддается негативному влиянию окружающей среды.

Поликарбонат, оснащенный дополнительной защитой от ультрафиолетового излучения, прослужит гораздо дольше, чем незащищенные листы. Доступная стоимость продукции является решающим фактором при выборе.

Процесс изготовления материала

Аморфный инженерный пластик, или сотовый поликарбонат, создается на основе двухатомного фенола и угольной кислоты. Сырьем являются поликарбонатные гранулы, проходящие специальную обработку.

Технология изготовления поликарбоната — процесс сложный, трудоемкий, требующий специальных знаний и состоящий из нескольких этапов.

- Подготовка сырья.

- Плавление гранул.

- Формирование полотен.

- Остывание листов.

- Нарезка.

При подготовке сырья необходимо учитывать, что цвет поликарбоната зависит от цвета гранул.

Перед плавлением, сырье необходимо взвесить, рассортировать, очистить от пыли. Гранулы преобразуются в жидкую массу под воздействием высоких температур, установленных в камере. Во время плавления состав пополняется веществами, улучшающими характеристики готового листа.

В процессе экструзии однородная масса приобретает сотовую или монолитную структуру, форму и цвет, после чего подается на конвейер. Остывший материал разрезается и складируется (либо, транспортируется).

Аренда производственного помещения и набор персонала

Чтобы открыть завод по производству сотового поликарбоната необходимо купить или арендовать отапливаемое помещение, площадь которого должна быть не менее 1 500 м2. Важно учитывать наличие подъездных путей, обеспечивающих удобную доставку, погрузку и разгрузку материала.

Особенности производственного помещения:

- раздевалка для сотрудников;

- склады, площадью не менее 2 000 м2 для хранения готовой продукции;

- наличие подъездных путей, обеспечивающих удобную доставку, погрузку и разгрузку материала;

- определенное расстояние от жилого сектора.

Цена аренды в среднем колеблется от 800 000 до 1 200 000 руб. и выше.

Линия по производству поликарбоната может обслуживаться 1 технологом и 4 операторами, работающими в 2 смены. Уборка помещения выполняется 2 рабочими. Также небольшому заводу потребуются 2 человека на склад и 1 бухгалтер. Зарплат служащих составит около 250 000 руб.

Экструзионная линия: выбор оборудования

Купить оборудование для производства поликарбоната можно в интернет магазине и специализированных торговых точках. С помощью экструзионной линии налаживается полностью автоматизированное потоковое производство полимерных листов. Устройство состоит из экструдера, экструзионный головок, вакуумного калибровочного стола, сухого вакуумного калибратора, системы управления. Основными поставщиками оборудования являются европейские страны и Китай. Компания-продавец обеспечивает первичные пуско-наладочные работы и обучение сотрудников работающих на линии.

Не стоит забывать о габаритах оборудования. Длина производственной линии может достигать 40 м. Производительность автоматизированной линии составляет 65 – 190 кг/ч. Цена оборудования для производства сотового поликарбоната с ультрафиолетовым покрытием варьируется в пределах 11 000 000 руб.

Финансовые вложения при организации производства

Организация цеха по производству поликарбоната требует серьезных финансовых инвестиций. Например, капитальные вложения составят около 18 000 000 руб.:

- оборудование — 11 000 000 руб.;

- сырье — 3 000 000 руб.;

- дополнительные расходы, включающие доставку, монтаж и запуск оборудования, регистрацию в ИНФС — 4 000 000 руб.

- Ежемесячные расходы предприятия — не менее 1 500 000 руб.:

- фонд заработной платы — 250 000 руб.;

- аренда помещения — около 1 000 000 руб.;

- прочее — 250 000 руб.

Итоговая сумма зависит от качества и производительности экструзионной линии, региона открытия и аспектов.

По подсчетам специалистов ежемесячный доход подобного предприятия составит — 2 000 000 руб.:

- дневной объем готовой продукции — 1 200 кг (мощность линии 100 кг/ч);

- смены (12 часов) — 30 в месяц;

- количество выпускаемой продукции в месяц — 36 000 кг;

- стоимость 1 листа — от 3 300 до 7 500 руб.;

- выручка в месяц — порядка 7 500 000 руб.

При грамотном подходе уже через 5 — 8 месяцев предприятие перейдет на самоокупаемость, а через 14-16 месяцев с момента запуска начнет приносить прогнозируемую прибыль. Стартовые инвестиции окупятся через 2-3 года после открытия цеха.

Со временем можно наладить производство изделий из поликарбоната, выпускаемого предприятием. Подобное решение способно увеличить ежемесячную прибыль, получаемую предприятием, более чем 2-3 раза.

Реализация сотового и монолитного поликарбоната

Основными покупателями полимерных прозрачных полотен и конструкций являются:

- строительные организации разного уровня и направления;

- сельскохозяйственные предприятия;

- выставочные центры;

- дизайнерские компании;

- рекламные фирмы;

- автостоянки;

- стадионы;

- тепличные хозяйства;

- муниципальные учреждения.

Способы реализации:

- прямое распространение;

- строительные магазины и рынки;

- продвижение с помощью средств массовой информации.

В любом случае, необходимо позаботиться о рекламе продукции.

Несколько советов по организации бизнеса

Составляя бизнес план, предприниматель должен учесть несколько моментов, способствующих организации успешного и рентабельного предприятия. Хранить поликарбонат следует при температуре не ниже 0 градусов и не выше +25 градусов в сухом помещении, защищенном от прямого попадания солнечных лучей. Важные пункты, требующие особого внимания — логистика и налаживание рынка сбыта. Успешность предприятия напрямую зависит от имиджа компании. Об этом следует помнить всегда.

Источник: namillion.com

Производство сотового поликарбоната как бизнес

Цех по изготовлению сотового поликарбоната – хороший способ открытия нового дела с целью получения дохода. В данном материале будут рассмотрены основные особенности и технология производства сотового поликарбоната, оборудование и необходимые затраты. В результате реальных расчетов будет установлена возможная прибыль от данного вида деятельности.

Сотовый поликарбонат представляет собой листы ячеистой структуры, выполненные из полимерного материала. Другими словами – это пластиковый лист, состоящий из двух слоев, соединенных между собой внутренними ребрами жесткости в виде сот. Материал имеет хорошие теплоизоляционные, светопрозрачные свойства, легкий, ударопрочный, устойчив к коррозии.

Чаще всего применяется в строительстве и сельском хозяйстве. Может не иметь защитного покрытия от ультрафиолета (менее долговечен) или иметь специальный слой, устойчивый к ультрафиолетовому излучению. На рынке сотовый поликарбонат пользуется высоким спросом, имеет много направлений применения: для оборудования крыш, навесов, арок, перегородок, теплиц, витрин, балконов, бассейнов, стадионов, вокзалов, автобусных остановок и т.д.. В зависимости от толщины материала (от 4 до 32 мм), его можно использовать для различных целей.

Реализация готовой продукции

Целевыми потребителями поликарбонатных листов являются:

- строительные предприятия, подрядчики, частные строительные объекты;

- автостоянки, АЗС, стадионы, муниципалитет;

- сельскохозяйственные предприятия и тепличные хозяйства;

- рекламные и дизайнерские компании, выставочные центры;

Реализацию готовой продукции оптом можно осуществлять через следующие каналы сбыта:

- путем прямого распространения в строительные и сельскохозяйственные предприятия;

- через строительные рынки, магазины и гипермаркеты;

- путем продвижения продукции через СМИ — печатная реклама, объявления, раздача визиток, реклама на мониторах и лайт-боксах, реклама в Интернете.

Организация производства

Сотовые поликарбонатные листы относятся к аморфным инженерным пластикам, содержащим в основе двухатомный фенол и угольную кислоту. Производится материал из поликарбонатных гранул с прохождением определенных технологических процессов.

Технология

Процесс производства состоит из следующих этапов:

- Подготовка гранул поликарбоната. В зависимости от цвета гранул – прозрачные или цветные получается цвет исходного материала листов. Гранулы закупаются у производителей и поступают в многослойных, защищенных от влаги мешках. Дальше они проходят взвешивание, сортировку, очистку от пыли и подаются на плавление для производства листов.

- Плавление сырья. В камере плавления гранулы переходят в жидкое состояние, при этом к материалу добавляют специальные компоненты, которые улучшают характеристики будущего материала, в результате получается однородная перемешанная масса.

- Формирование листов. Дальше в процессе экструзии масса формируется в нужную структуру – сотовую или монолитную. Цветной или прозрачный сотовый поликарбонат поступает на конвеер в виде тонких пластин, скрепленных прочными ребрами жесткости.

- Остывание и нарезка. После некоторого времени остывания материал проходит нарезку на нужные размеры, затем складируется и поступает на хранение или транспортировку.

Необходимое оборудование

Экструзионная линия для производства листа сотового поликарбоната с ультрафиолетовым покрытием

Основные технические характеристики:

- производительность – 65 – 190 кг/ч;

- стоимость — 10 805 400 рублей.

Технико-экономическое обоснование

Капитальные вложения

- Покупка оборудования: 10 805 400 руб.

- Транспортные расходы, монтаж, пуско-наладочные работы: 2 000 000 руб.

- Закупка гранул и доп веществ: 3 000 000 руб.

- Регистрация в ИНФС, финансирование деятельности до выхода на самоокупаемость, подготовка помещения, прочие расходы: 2 000 000 руб.

Итого 19 875 400 рублей.

Расчет выручки и прибыльности

Дневной объем производства, кг (при производительности 100 кг/ч) за 12ч.

Количество смен в месяц

Месячный объем, кг

Цена за лист, в руб.

3 250 – 7 412 руб.

Прибыльность, в руб. *

* Уровень прибыльности согласно экспертного мнении автора статьи.

- Выход на самоокупаемость: 3-5 месяцев с даты запуска

- Выход на прогнозную выручку: 9- 14 месяцев с даты старта проекта

- Окупаемость инвестиций: 24-36 месяцев.

Источник: moneymakerfactory.ru

Свой бизнес: производство поликарбоната

* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

Поликарбонатом называют современный высококачественный пластиковый материал, который относится к классу синтетических полимеров. Поликарбонат имеет самое широкое применение. Он используется для строительства и оформления фасадов различных зданий, в сфере медицины и оптики, в быту, для производства безопасных с точки зрения экологии пластиковых бутылок и т. д.

Что же такое поликарбонат? Этот материал представляет собой вязкий полимер, который обладает уникальной прочностью, превосходя по этим показателям многие другие похожие материалы. Он в восемь раз прочнее акрила и в двести раз прочнее стекла! Поэтому поликарбонат заменил акрил и стекло при строительстве теплиц, зимних садов и оранжерей, вертикальном и кровельном остеклении различных конструкций, при производстве душевых и телефонных кабинок, монтаже остановочных комплексов общественного транспорта, навесов из поликарбоната над входами в общественные и жилые здания и т. д.

Как и некоторые другие виды полимеров, поликарбонат является термопластичным материалом, поэтому при воздействии высоких температур он плавится, а не горит, и, следовательно, он менее пожароопасный. Поликарбонат обладает хорошими декоративными свойствами, выпускается в большом количестве цветов, поэтому этот материал часто используется для декоративного оформления, в изготовлении навесов, различных перегородок (для зонирования пространства в офисах или в выставочных комплексах), для производства дверей, в наружной рекламе – как основа для рекламных щитов и вывесок.

В настоящее время особое распространение получили два вида листовых материалов из поликарбоната. Первый из них – это так называемый сотовый (ячеистый) поликарбонат.

Он наиболее востребован на рынке строительных материалов, так как обладает малым удельным весом из-за большого количества пустот в нем и при этом высокой пластичностью и прочностью (а также, что особенно приятно, более низкой себестоимостью). В результате этого можно производить листы с очень тонкими стенками (толщиной от 0,3 мм) экструзионным способом без потери ударопрочных характеристик и с небольшим весом. Именно сотовый поликарбонат используется для монтажа световых коробов и вывесок, для горизонтальных или арочных перекрытий, для вертикального застекления. Сотовый поликарбонат обладает такими свойствами, как светопроницаемость (этот материал пропускает до 82 % видимой части светового спектра, в зависимости от толщины листа), высокие теплоизоляционные свойства, малый удельный вес, высокая ударная прочность, пожаробезопасность, широкий рабочий диапазон температур (от – 40 до +120 градусов Цельсия), хорошие акустические свойства, долговечность и стойкость к химическим воздействиям. Гарантированный срок службы сотового поликарбоната составляет 10-12 лет.

Тренинговый центр онлайн за 120 000 руб.

12 ТРАНСФОРМАЦИОННЫХ ИГР, 35 ТРЕНИНГОВ.

ПОЛНОЦЕННАЯ ИНФРАСТРУКТУРА ДЛЯ РАБОТЫ

ОФЛАЙН + ОНЛАЙН.

В стоимость входит комплект материалов для очного проведения 12 т-игр и 35 тренингов. Виртуальный бизнес-кабинет для проведения этих программ в онлайн-формате. Живое обучение. Поддержка в процессе работы.

Второй вид поликарбоната называется монолитным. Как понятно из названия, этот материал представляет собой сплошные листы из поликарбоната толщиной 4, 5, 6 мм. Они используются для облицовки и остекления строительных объектов. Однако монолитный поликарбонат стоит существенно дороже сотового, поэтому он практически не используется в горизонтальных перекрытиях, но отлично подходит для изготовления криволинейной формы методом горячего формирования.

Этот способ предполагает постепенное повышение температуры в специальной печи с циркуляцией воздуха, в которой расположены листы поликарбоната. После этого горячий лист переносится на штамп, где ему и придается необходимая форма. При этом ее отличительная особенность заключается в постоянной толщине получающегося элемента и, следовательно, в высокой ударной прочности.

Соответственно, монолитный поликарбонат отличается от сотового лучшими противоударными свойствами и прочностными характеристиками. Этот листовой материал используется в архитектуре, строительстве, сфере безопасности, в транспортной области. Монолитный поликарбонат выпускается в виде листов толщиной от 2 до 12 мм, шириной – 2050 мм, длиной – от 100 до 13000 мм различных цветов (бесцветный, синий, зеленый, желтый, красный, бронзовый, белый, молочный черный). Срок службы монолитного поликарбоната составляет около 15 лет. Производители дают на свою продукцию десятилетнюю гарантию качества (при условии соблюдения норм и правил эксплуатации).

Для производства поликарбоната для строительных и отделочных работ потребуется специальное оборудование, позволяющее изготавливать листовые материалы толщиной от 0,4 до 1,6 см и шириной до 210 см. Автоматизированная линия оснащена всем необходимым, включая системы для сушки материала и печи для отжига производимого поликарбоната.

Линия также комплектуется устройством, которое обеспечивает покрытие листа специальными защитными видами пленки. Максимальная производительность линии составляет 350 кг продукции в час, а максимальная скорость, благодаря чему осуществляется экструзия, — 5 м в минуту. Изготовление поликарбоната – достаточно сложный с технологической точки зрения процесс.

В качестве сырья используются гранулы, полученные из двухатомного фенола и угольной кислоты, а результате их переработки получают листы из поликарбоната. Цвет гранул (прозрачные или цветные) определяет цвет исходного материала листов. Гранулы закупают у производителей, и на производство они попадают в многослойных и водонепроницаемых мешках.

Процесс изготовления поликарбонатных листов состоит из нескольких основных этапов. Сначала гранулы взвешиваются и сортируются, затем пересыпаются в центрифугу, где они очищаются от посторонних примесей, а потом передаются в плавильную камеру. Под воздействием высоких температур гранулы переходят в камере плавления в жидкое состояние.

В эту однородную массу добавляются специальные компоненты, которые придают будущему материалу определенные свойства. Формирование собственно листов из массы осуществляется в экструдере. В процессе экструзии формируется необходимая структура материала – сотовая (полые листы, два или более слоев которых соединены продольными внутренними ребрами жесткости) или монолитная.

Сотовый поликарбонат передается на конвейер в виде тонких пластин, которые скреплены прочными ребрами жесткости. Одновременно с выдавливанием массы из экструдера на листы наносятся пленка, защищающая материал от воздействия прямых солнечных лучей. Полученные в итоге всех этих манипуляций заготовки отправляются под пресс, где им придается нужная гладкость и твердость. Наконец, готовые листы остужаются и нарезаются на заданные размеры (а при необходимости в них просверливаются отверстия) и складируются. На этом последнем этапе производства готовая продукция проверяется на соответствие нормам качества, а потом отправляется на хранение или транспортировку.

Одна автоматизированная линия для производства листового поликарбоната обойдется в 10-12 млн. рублей. Еще около 2 млн. рублей потребуется на транспортировку оборудования, его монтаж, пуско-наладочные работы. На закупку первой партии сырья (гранул) и дополнительные добавки потребуется еще около 3 млн. рублей. Заложите еще 2 млн. рублей на дополнительные расходы (заработная плата работникам, регистрация предприятия, текущие расходы до выхода на уровень самоокупаемости, ремонт помещения при необходимости и т. д.). Таким образом, для организации большого производства поликарбонатных листов двух видов потребуется внушительная сумма примерно в 20 млн. рублей.

Продавцы оборудования обещают, что менее чем за первые полгода работы ваше предприятие обязательно выйдет на уровень самоокупаемости. А стабильную прибыль компания начнет приносить к концу первого года своего существования. Отчасти эти прогнозы верны, но лишь в том случае, если ваше производство с первых дней будет работать на полную мощность (при дневном производстве 1200 кг продукции и, соответственно, при месячном объеме около 40 тыс. кг поликарбоната).

Однако не стоит забывать, что все это количество материала необходимо кому-то продать, причем по выгодным для вас ценам. Конкуренция на рынке поликарбонатных материалов хотя и не очень высока, но все же присутствует. При этом рынок сбыта объективно ограничен. Основные покупатели этого строительного материала – автостоянки, автозаправочные станции, сельскохозяйственные предприятия, тепличные хозяйства, строительные предприятия, подрядчики, стадионы и спортивные комплексы, выставочные и торговые центры, рекламные агентства, дизайн-студии и т. д.

При большим объемах производства, конечно, выгоднее сбывать продукцию оптом. Для этого можно договориться о сотрудничестве напрямую со строительными и сельскохозяйственными предприятиями (желательно крупными), можно работать через строительные магазины, гипермаркеты, строительные рынки. Но в любом случае, вам не обойтись без постоянных вложений в рекламу. В большинстве случаев производители отдают предпочтение традиционным видам рекламы, размещая объявления в печатных изданиях, в интернете и на билбордах. Однако участие в специализированных мероприятиях с раздачей своих визиток с контактными данными и поиском новых партнеров приносит зачастую больше пользы и прибыли.

Срок окупаемости инвестиций в производство поликарбонатных материалов составляет минимум два – два с половиной года

Сысоева Лилия

(c) www.openbusiness.ru — портал бизнес-планов и руководств по открытию малого бизнеса

Все материалы по тегу: поликарбонат

Источник: www.openbusiness.ru