Установить порядок проведения FMEA — анализа видов, последствий и причин потенциальных дефектов (отказов) технических объектов (изделий) и процессов их производства, а также доработки этих изделий и процессов по результатам проведенного анализа для предупреждения возникновения и (или) ослабления тяжести возможных последствий и для достижения требуемых характеристик безопасности, экологичности, эффективности и надежности.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

- Несоответствие — невыполнение требования.

- Дефект — невыполнение требования, связанного с предполагаемым или установленным использованием изделия.

- Отказ — непредусмотренное для нормального функционирования изделия явление, приводящее к негативным последствиям при изготовлении или эксплуатации этого изделия.

- Балл значимости (S) — экспертно выставляемая количественная оценка значимости данного дефекта по его возможным последствиям (предполагаемому ущербу).

- Балл возникновения (О) — экспертно выставляемая оценка, соответствующая вероятности возникновения данного дефекта (доли продукции с данным дефектом от общего ее числа).

- Балл обнаружения (D) — экспертно выставляемая оценка, соответствующая вероятности обнаружения данного дефекта (доли продукции с данным дефектом от общего ее числа, для которой предусмотренные методы позволят выявить данный дефект или его причину в случае возникновения).

- ПЧР — приоритетное число риска — количественная оценка комплексного риска дефекта, являющаяся произведением баллов значимости, возникновения и обнаружения.

- DFMEA — анализ видов и последствий потенциальных дефектов продуктов (изделий), представляющий собой процедуру анализа первоначально предложенной конструкции изделия и доработки этой конструкции в процессе работ.

- PFMEA — анализ видов и последствий потенциальных отказов технологических процессов представляющий собой процедуру анализа первоначально предложенного процесса производства и доработки этого процесса в ходе работ.

- APQP — перспективное планирование качества продукции.

- Ключевые характеристики (КХ) — все характеристики, отнесенные к критическим и важным.

Критические характеристики (если заказчик не определил иной способ маркировки, обозначаются сс, либо V) — характеристики продукции или параметры производственного процесса, которые могут оказывать влияние на безопасность производства и эксплуатации, отказ которых может привести к нарушению законодательства.

Важные характеристики (обозначаются sc, либо <>) — характеристики продукции или параметры производственного процесса, несоответствие которых требованиям может привести к отказу какой-либо функции изделия или производственного процесса без критических последствий.

З. ОТВЕТСТВЕННОСТЬ

Ответственность за функционирование данной процедуры на предприятии несет:

- DFMEA — Технический директор;

- PFMEA — Главный технолог.

Требования настоящего стандарта распространяются на все подразделения и должностные лица предприятия, участвующие в проведении FMEA продукта или процесса.

4.ПОКАЗАТЕЛИ ПРОЦЕССОВ

Количество причин несоответствий, проявившихся при производстве изделий и неучтенных при проведении FMEA.

Затраты на проведение FMEA (дни).

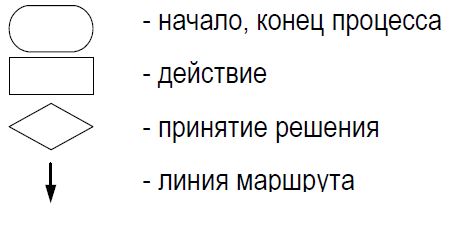

5.ОПИСАНИЕ ПРОЦЕССОВ

Блок 1-2. Инициация DFMEA, формирование команды и выбор ведущего.

Процесс DFMEA инициируется руководителем проекта (в его отсутствие Техническим директором) в соответствии с процедурой АРОР.

Руководитель проекта (или Технический директор) на основе плана проекта составляет общий план работ по DFMEA, определяет ведущего команды DFMEA. По возможности, им должен быть сотрудник Технической дирекции, отвечающий за разработку данного изделия.

Ведущий собирает команду DFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: разработчик электронной части изделия, разработчик механической части изделия, инженер-технолог, инженер по качеству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить (либо запросить у руководителя проекта, получить и изучить) следующие документы: требования потребителя с выделенными им ключевыми характеристиками продукта; план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия; анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Блок 3. Определение списка функций и составление блок-схемы изделия.

Определение списка функций включает в себя составление перечня того, что должно и не должно делать изделие. Чем лучше определены желаемые функции и характеристики, тем легче идентифицировать виды потенциальных отказов.

Пример составления блок-схемы изделия приведен в Приложении А настоящего стандарта. Блок-схема показывает исходное соотношение между рассматриваемыми элементами изделия (системы) и устанавливает логический порядок анализа. Блок-схема составляется по формуляру и сопровождает весь процесс FMEA.

Блок 4. Заполнение «шапки» бланка DFMEA.

Бланк DFMEA оформляется в электронном виде, лицом, назначенным ведущим команды. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия DFMEA).

Блок 5. Заполнение видов потенциальных отказов для каждой функции, а также их последствий.

Для конкретной функции изделия перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Определяются последствия потенциальных отказов, как влияние отказов данного вида на функцию, как она воспринимается потребителем. Для достижения максимальной полноты списка потенциальных отказов B качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Блок 6. Определение возможных корневых причин возникновения потенциальных отказов, а также действующих видов контроля.

Необходимо перечислить все возможные причины и/или механизмы возникновения каждого вида отказа. Причину/механизм следует указывать столь полно и точно, чтобы предупреждающие действия могли быть предложены.

Блок 7. Оценка баллов значимости, возникновения и обнаружения, определение ключевых характеристик и расчет ПЧР.

Для каждой причины/механизма оценивается Значимость (S), Возникновение (О) и Обнаружение (D), B соответствии с Приложениями Б-Г настоящего стандарта.

Выделяются ключевые характеристики продукта и делаются соответствующие отметки в столбце «Классификация» (в соответствии с РИ «Определение ключевых характеристик продуктов и процессов»).

Если S≥9, то соответствующая характеристика изделия отмечается как критическая. При S = 5÷8 и

0 = 4÷10 соответствующая характеристика изделия отмечается как важная.

Результат перемножения S*O*D записывают в столбец ПЧР в бланке DFMEA.

Если потребитель изделия не оговорил значение граничного ПЧР, то оно принимается равным 100.

Блок 8-9. Выбор мероприятий для снижения ПЧР, назначение ответственных и сроков, проведение мероприятий, повторная оценка ПЧР

Возможно осуществить два типа мероприятий по снижению ПЧР в рамках DFMEA:

- Предупреждающие действия — предотвращение появления несоответствий;

- Мероприятия по обнаружению — обеспечение возможности идентификации появляющихся несоответствий;

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

После проведения выбранных мероприятий по снижению ПЧР, команда DFMEA собирается снова и производится повторная оценка ПЧР. В случае, если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР≤100 (если потребителем не оговорено иное), процедура DFMEA завершается.

Блок 10-11 Завершение заполнения и хранение протоколов DFMEA.

Заполненные формы DFMEA и сопутствующие документы (блок-схема изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации DFMEA, группа собирается снова.

Срок хранения протоколов (заполненных бланков) в электронном виде — 15 лет.

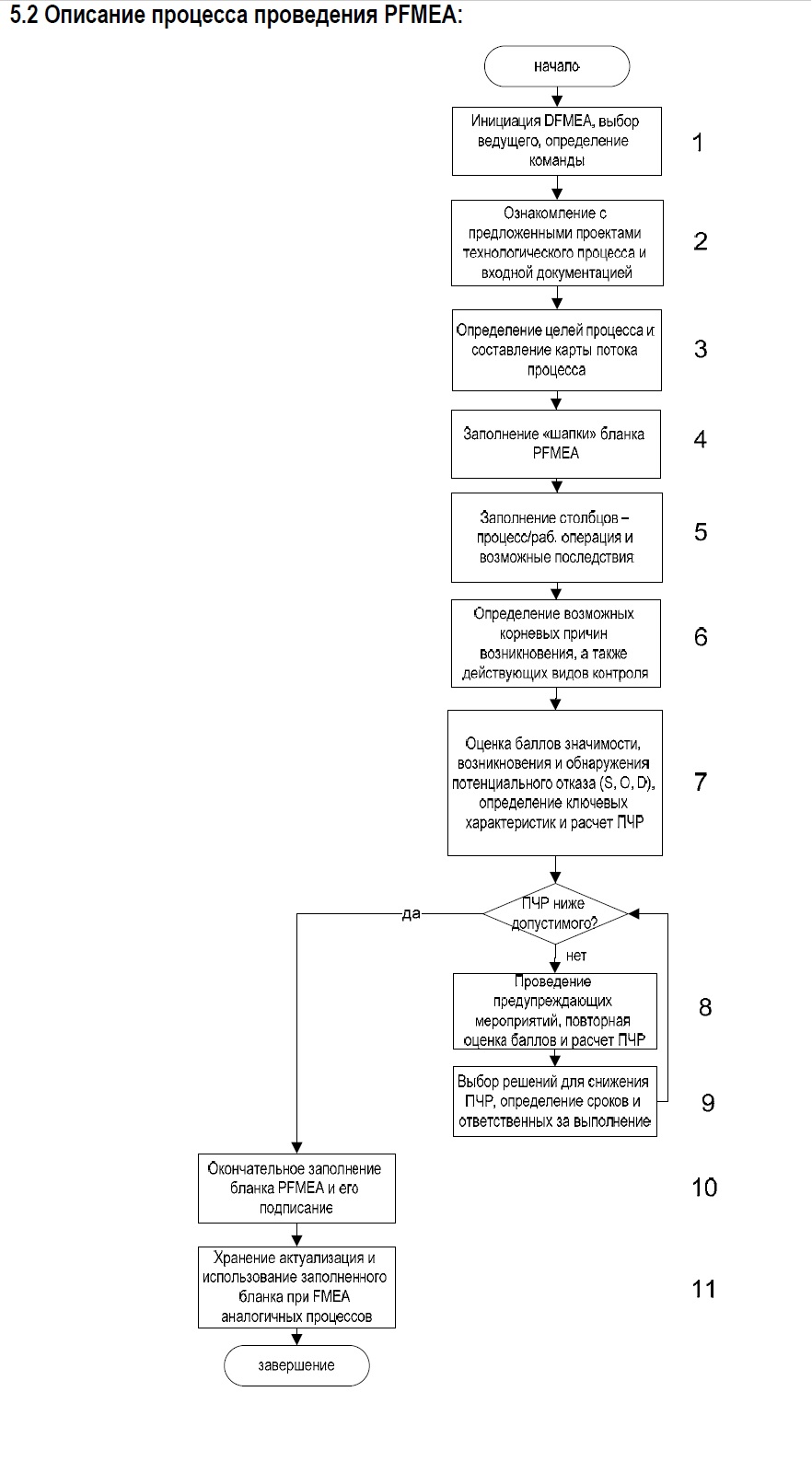

Блок 1-2. Инициация PFMEA, формирование команды и выбор ведущего.

Процесс PFMEA инициируется менеджером проекта (в его отсутствие — Главным технологом) в соответствии с процедурой АРОР.

Руководитель проекта (или Главный технолог) на основе плана проекта составляет общий план работ по PFMEA, определяет ведущего команды PFMEA. По возможности, им должен быть сотрудник ОГТ, отвечающий за разработку технологического процесса для производства данного изделия.

Ведущий собирает команду PFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: инженер-технолог, разработчик механической части изделия, инженер по качеству, директор по производству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить следующие документы: протоколы DFMEA, предварительные карты потока процесса, план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия;

анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Определение цели процесса и составление Карты потока процесса.

Определение цели процесса включает B себя составление перечня того, что должен и не должен делать процесс.

Карта потока процесса составляется по формуляру, она должна идентифицировать характеристики продукта/процесса, связанные с каждой операцией. Экземпляры карт потока должны сопровождать весь процесс PFMEA.

Заполнение «шапки» бланка PFMEA.

Бланк PFMEA оформляется в электронном виде. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия PFMEA).

Заполнение столбцов Процесс/рабочая операция, возможные несоответствия и последствия, выделение ключевых характеристик процесса.

Для каждой элементарной операции перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Для достижения максимальной полноты списка потенциальных отказов в качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Выделяются операции в процессе, влияющие на ключевые характеристики продукта, и делаются соответствующие отметки в столбце «Классификация».

Блок 7. Определение причин возникновения потенциальных отказов, действующего вида контроля, расчет ПЧР и выделение дополнительных ключевых характеристик процесса.

См. Блок 7 настоящего стандарта (но вместо приложений Б и Г, использовать приложения Д и Е).

Блок 8-9. Выбор решений для предупреждения отказов, назначение ответственных и сроков, проведение мероприятий по снижению ПЧР и его повторная оценка.

Необходимо рассмотреть два типа мероприятий:

- Предупреждение — предотвращают возникновение причины/механизма отказа или вида отказа или снижают частоту их возникновения.

- Обнаружение — обнаруживают причину/механизм отказа или сам отказ.

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

Если возможно, нужно сначала использовать предупреждающее управление.

После проведения выбранных мероприятий по снижению ПЧР, команда PFMEA собирается снова и производится повторная оценка ПЧР. В случае если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР ≤100 (если потребителем не оговорено иное), процедура PFMEA завершается.

Блок 10-11. Завершение заполнения и хранение протоколов PFMEA

Заполненные формы PFMEA и сопутствующие документы (карта потока процесса изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации PFMEA, группа собирается снова.

Срок хранения бланков в электронном виде 15 лет.

6.ССЫЛКИ

- РИ «Определение ключевых характеристик продуктов и процессов»

- СТП «АРОР»

- Ф «Карта потока процесса»

- Ф «Журнал регистрации корректирующих действий»

- Ф «Журнал учета отчетов по форме 8d»

- Ф «Журнал регистрации решений ДК»

- Ф «База данных прошлых проблем»

- Ф «Блок-схема конструкции»

- Ф «Бланк DFMEA»

- Ф «Бланк PFMEA»

Источник: gostost.ru

Какие элементы fmea являются расширением при комплексной реализации в бизнес анализе

FMEA против FMECA

И FMEA, и FMECA — это две методологии, используемые в производственном процессе, и основное различие между FMEA и FMECA состоит в том, что одна является продолжением другой. Для дальнейшего объяснения, анализ видов и последствий отказов (FMEA) и Анализ режимов, последствий и критичности отказов (FMECA) — это два типа методов, используемых для выявления конкретных отказов или ошибок в продукте или процессе и для принятия корректирующих действий для исправления неисправности. проблемы; FMECA — это развитие FMEA. В этой статье представлен дальнейший анализ разницы между FMEA и FMECA.

Что такое FMEA?

FMEA расшифровывается как анализ видов и последствий отказов, и его можно рассматривать как пошаговый подход к определению отказов или ошибок, возникающих в процессах производства, проектирования или сборки, либо в продуктах или услугах.

Режимы отказа означают режимы или способы, которые влияют на отказы. Неудачи могут привести к неудовлетворенности клиентов, что может привести к снижению объема продаж. Анализ последствий относится к изучению последствий или причин этих неудач. Следовательно, цель FMEA — предпринять необходимые действия / шаги для устранения или уменьшения количества отказов, начиная с наиболее приоритетных.

FMEA используется на этапе проектирования для предотвращения отказов. Затем он используется на этапе управления, до и во время текущей работы процесса. FMEA следует начинать на самых ранних концептуальных этапах проектирования и продолжать на протяжении всего срока службы продукта или услуги.

FMEA можно использовать в

• Разработка или изменение процесса, продукта или услуги после развертывания функции качества.

• При разработке продукта с большим количеством функций.

• Перед разработкой планов контроля для нового процесса.

• Во время улучшения планируются цели для существующего процесса, продукта или услуги.

• Анализ отказов существующего процесса, продукта или услуги.

Что такое FMECA?

FMECA — это улучшенная версия FMEA, в которую добавлен раздел анализа критичности, который используется для составления графика вероятности режимов отказа с учетом воздействия последствий. FMECA можно проиллюстрировать как метод, используемый для выявления отказов системы, причин отказов и влияния этих отказов. Термин «критичность» означает, что процесс FMECA может использоваться для выявления и сосредоточения внимания на областях дизайна, вызывающих большую озабоченность.

Кроме того, FMECA может быть полезен для улучшения конструкции продуктов и процессов, что приведет к повышению надежности, безопасности, качества, снижению затрат и повышению удовлетворенности потребителей. Этот инструмент будет полезен при разработке и оптимизации планов обслуживания ремонтируемых систем и других процедур обеспечения качества.

Кроме того, как FMEA, так и FMECA должны соответствовать требованиям качества и безопасности, таким как ISO 9001, Six Sigma, Надлежащая производственная практика (GMP), Закон об управлении производственной безопасностью и т. Д.

В чем разница между FMEA и FMECA?

• Метод FMEA предоставляет только качественную информацию, в то время как FMECA предоставляет как качественную, так и количественную информацию, что дает возможность проводить измерения, поскольку он придает уровень критичности режимам отказа.

• FMECA является расширением FMEA. Следовательно, чтобы выполнить FMECA, необходимо выполнить FMEA с последующим критическим анализом.

• FMEA определяет виды отказов продукта или процесса и их последствия, а анализ критичности ранжирует эти виды отказов в порядке важности с учетом интенсивности отказов.

Источник: ru.strephonsays.com

Какие элементы fmea являются расширением при комплексной реализации в бизнес анализе

Результаты анализа заносятся в таблицу. Выявленные «узкие места», — компоненты объекта, для которых RPZ будет больше 100. 120, — подвергаются изменениям, то есть разрабатываются корректировочные мероприятия.

Рекомендуется рассматривать «направления воздействия» корректировочных мероприятий в следующей последовательности:

1) Исключить причину возникновения дефекта. При помощи изменения конструкции или процесса уменьшить возможность возникновения дефекта (уменьшается параметр O).

2) Воспрепятствовать возникновению дефекта. При помощи статистического регулирования помешать возникновению дефекта (уменьшается параметр O).

3) Снизить влияние дефекта. Снизить влияние проявления дефекта на заказчика или последующий процесс с учетом изменения сроков и затрат (уменьшается параметр S).

4) Облегчить и повысить достоверность выявления дефекта. Облегчить выявление дефекта и последующий ремонт (уменьшается параметр D).

По степени влияния на повышение качества процесса или изделия корректировочные мероприятия располагаются следующим образом:

— изменение структуры объекта (конструкции, схемы и т.д.);

— изменение процесса функционирования объекта (последовательности операций и переходов, их содержания и др.);

— улучшение системы качества.

Часто разработанные мероприятия заносятся в последующую графу таблицы FMEA-анализа. Затем пересчитывается потенциальный риск RPZ после проведения корректировочных мероприятий. Если не удалось его снизить до приемлемых приделов (малого риска ПЧР

По результатам анализа для разработанных корректировочных мероприятий составляется план их внедрения. Определяется:

— в какой временной последовательности следует внедрять эти мероприятия и сколько времени проведение каждого мероприятия потребует, через сколько времени после начала его проведения проявится запланированный эффект;

— кто будет отвечать за проведение каждого из этих мероприятий, и кто будет конкретным его исполнителем;

— где (в каком структурном подразделении организации) они должны быть проведены;

— из какого источника будет производиться финансирование проведения мероприятия (статья бюджета предприятия, другие источники).

Достоинства и недостатки метода FMEA-анализа

Достоинства метода FMEA-анализа

Этот метод позволяет исключить ошибки на ранней стадии создания продукции и процессов. Он обладает значительной эффективностью при создании конкурентоспособной продукции в короткие сроки и значительно экономит время и средства.

FMEA позволяет эффективно влиять на качество и безопасность объектов на стадии проектирования путем выявления потенциальных отказов с высокой критичностью. Достаточно простая методология FMEA дает возможность привлекать к процессу анализа специалистов разного профиля, что облегчает всесторонний охват проблемы и улучшает информационный обмен между службами предприятия.

Проведение FMEA предотвращает появление катастрофических отказов и уточняет возможные пути протекания нарушений. Самый главный эффект от применения FMEA — сокращение потерь, обусловленных низким качеством, за счет предотвращения отказов (дефектов, несоответствий) на ранних стадиях проектирования.

FMEA отражает современную тенденцию к постепенному переходу от формальных статистико-вероятностных методов анализа надежности объектов к инженерным подходам обеспечения надежности. В силу простоты и наглядности результаты FMEA выглядят для администрации предприятия-поставщика более убедительными, нежели сложные математические модели расчета надежности, тем более основанные на недостоверных исходных данных из сомнительных источников

Недостатки метода FMEA-анализа

FMEA чрезвычайно эффективен, если его используют для анализа элементов, которые вызывают отказ системы в целом или нарушение основной функции системы. Однако FMEA может быть трудным и утомительным для сложных систем, имеющих много функций и состоящих из различных наборов компонентов. Эти сложности увеличиваются при наличии многочисленных режимов эксплуатации, а также нескольких политик технического обслуживания и ремонта.

FMEA может быть трудоемким и неэффективным процессом при необдуманном применении. Исследования FMEA, результаты которых предполагается использовать в дальнейшем, должны быть определены. Проведение FMEA не должно быть включено в требования без предварительного анализа.

Осложнения, недоразумения и ошибки могут произойти при попытке охвата исследованиями FMEA нескольких уровней в иерархической структуре системы, если она предусматривает резервирование.

Взаимосвязи между людьми или группами видов отказов или причинами видов отказов не могут быть эффективно представлены в FMEA, так как главное предложение для этого анализа — независимость видов отказов. Этот недостаток становится еще более явным из-за взаимодействия программного обеспечения и аппаратных средств, когда предложение о независимости не подтверждается. Отмеченное справедливо для взаимодействия человека с аппаратными средствами и моделей этого взаимодействия. Предложенное о независимости отказов не позволяет уделять должное внимание видам отказа, которые при совместном появлении могут иметь существенные последствия, тогда как каждый из них в отдельности имеет низкую вероятность появления.

Кроме того, недостатком FMEA является его неспособность оценить общую надежность системы и таким образом степень улучшения ее конструкции или изменений.

Источник: studbooks.net