1 Процессы и их оптимизация: основные понятия и категории 2 Моделирование бизнес-процессов 3 Контролинг ключевых бизнес процессов в цепи поставок 1 Процессы и их оптимизация: основные понятия и категории Современные предприятия сталкиваются с проблемой внедрения управления цепями поставок 9практика отношений с клиентами, поставщиками, собственной структурой). В результате возникает необходимость улучшения и рационализации уже имеющихся процессов с позиции эффективного управления.

Процесс – ход событий, их течение и развитие. Он описывает содержательную и логическую последовательность функций, необходимых для создания объекта в определенном специфическом состоянии. Процесс имеет входные и выходные параметры. Все процессы взаимосвязаны с другими параллельными, последующими и предыдущими, подчиненными и вышестоящими процессами.

Оптимизация процессов – нахождение наилучшего состояния или совокупности состояний. Критериями оптимальности в цепи поставок являются затраты, объем продаж, уровень сервиса, качество, гибкости, скорость реакции, оборотные средства, уровень запасов и пр.

Интегрированное планирование как решение проблем в цепях поставок

Процессы характеризуются: результативностью – достижение процессом определенной цели; эффективностью – выполнение процесса с минимальным использованием ресурсов. оптимальностью – одновременное достижение результативности и эффективности. Критерии оптимальности: Эффективность, результативностью, управляемость, детерминированность, атомарность, гибкость, устойчивость, документированность, способность к усовершенствованию. Резервы оптимизации процессов в цепях поставок: — конфигурирование процессов (неудовлетворение потребностей рынка, слишком долгое время реакции, излишняя сложность процессов, процесс изолированы и не являются сквозными) — планирование процессов (недостаточная мощность процесса, долгое время реакции, большие партии закупок «впрок») — оперативное управление (большой объем заказов, неясность приоритетов заказов, высокие затраты на устранение нарушений в процессах) — реализация процессов (разный уровень квалификации сотрудников, несоблюдение документации на выполнение процессов, неоднозначность оценки реализации процессов) Для оценки затрат в процессах цепей поставок используется методика совокупных затрат на владение (TCO – Total Cost of Ownership) – определение затрат на поставки от поставщиков исходного сырья до пункта конечного потребителя (материальные, транспортные, складские, информационные затраты). Ключевым решение становится идентификация и моделирование бизнес-процессов.

2 Моделирование бизнес-процессов

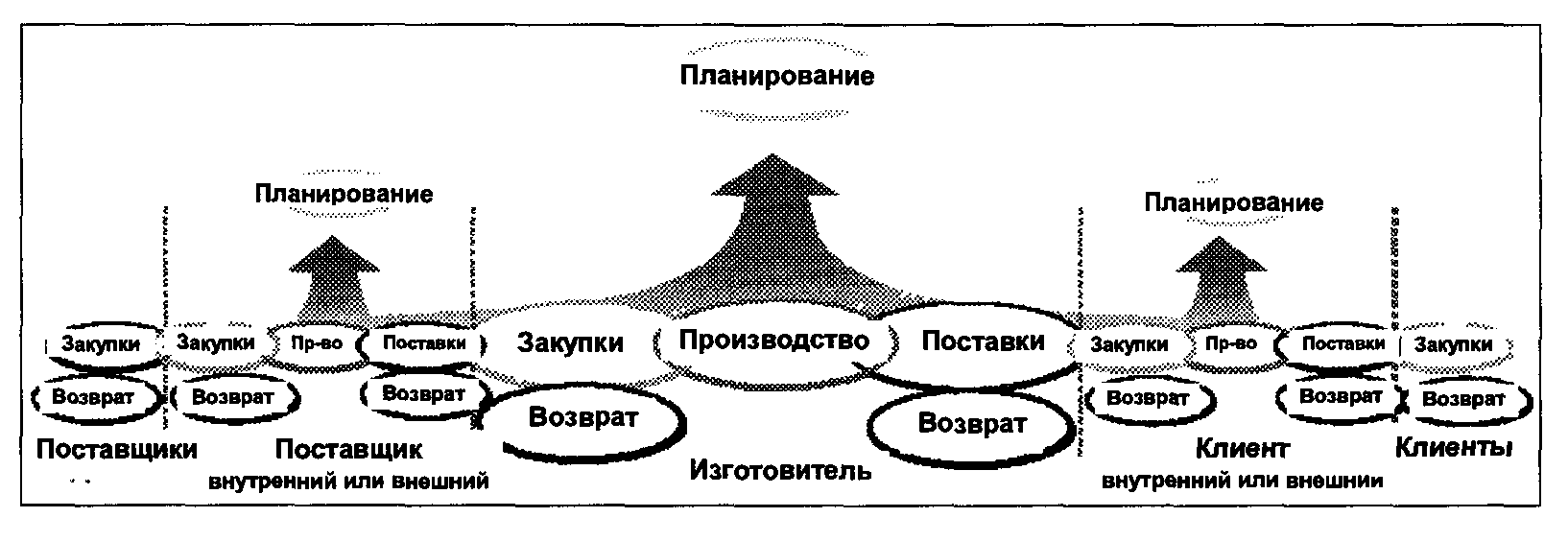

Бизнес-процессы в цепи поставок включает себя несколько моделей управления: SCOR (Supply Chain Operation Reference-Model) — референтная модель операций цепей поставок SCOR ARIS (Architecture of Information Systems — архитектура информационных систем) IDEF (Integration Definition for Function Modeling — интегрированное функциональное моделирование 1. Референтная модель операций цепей поставок SCOR (Supply Chain Operation Reference-Model) – разработана Советом по цепям поставок (Supply Chain Council — SCC) для реализации управления цепями поставок.

Урок 1. Что такое управление цепями поставок

Целью SCC является разработка и техническое описание стандартных моделей процессов и обмен информацией между предприятиями, включенными в цепь поставок. С помощью SCOR – моделей создаются единые, сравнимые и приспособленные для оценки модели процессов внутри цепи поставок.

SCOR описывает процессы управления цепочками поставок и сравнивает их с данными бенчмаркинга (сравнение с эталоном) и функциями программного обеспечения. В качестве вспомогательного средства SCOR располагает инструкциями, стандартизированной терминологией и общими показателями для проведения бенчмаркинга в цепи поставок.

Макроуровень SCOR – модели Модель SCOR имеет трехуровневую структуру. В модели первого уровня принципиально различаются такие основные виды деятельности и процессы: планы (все подготовительные виды деятельности по процессу, определение ресурсов, объединение требований служб снабжения, производства и размещение, планирование использования мощностей); снабжение (описание процессов приобретения, получения, проверки и предоставления поступающих материалов); производство (все производственные процессы, начиная с требования на сырье до распределения и его получение, производство, монтаж и упаковка); поставка (определение спроса, управление заказами, сбыт включая управление складами и транспортом); обратные потоки (return).

На втором уровне происходит дифференциация по 30 категориям «типовых» процессов, которые на третьем уровне конфигурируются с помощью элементов процесса с учетом отраслевых стандартных рекомендаций. SCOR-модель позволяет определить процессы в цепи поставок на оперативном уровне в виде ограниченных частных процессов и задокументировать как временную и логическую последовательность производственных циклов выполнения заказов, и оперативные базисные показатели. Наглядные процессы являются основой для анализа факторов времени и издержек. Даная модель позволяет предприятию осуществить структурированный вход в проект создания цепи поставок (уровень 1), смоделировать настоящее и будущее цепи поставок на уровне бизнес-процессов и обеспечит сравнение каждого из элемента с данными бенчмаркинга (уровни 2/3), подготовить основу для реализации процессов с помощью конкретных информационных технологий.

Источник: studfile.net

Единственный в мире Музей Смайликов

Самая яркая достопримечательность Крыма

Скачать 17.01 Kb.

а) дологистический, период классической логистики, неологистический

б) материалистический, информационный, системный

в) военная логистика, гражданская логистика, информационная логистика

2. Факторы развития логистики

а) усложнение системы рыночных отношений, создание гибких производственных систем

б) переход от рынка покупателя к рынку продавца, разработка теории систем и концепции компромиссов

в) переход к рыночным отношениям и компьютеризация

3.Основные составляющие логистических концепций:

б) установление вида решаемых компромиссов

в) определение параметров эффективности системы

4.Логистическое звено – это:

а) вероятные участники процесса товародвижения

б) перемещаемые материальные ресурсы

в) информационные и материальные ресурсы

5. Логистическая цепь состоит из:

а) логистических элементов

б) логистических звеньев

в) линейно упорядоченного множества участников процесса товародвижения

6. Логистическая система состоит:

а) из подсистем

7. Виды логистических цепей:

а) прямые, эшелонированные, гибкие

б) простые, сложные

в) разветвленные, прямые

8. Какой объект исследования логистики больше:

а) логистическое звено

б) логистическая цепь

в) логистический канал

9. Классификация материальных потоков:

а) внешний и внутренний, входной и выходной

б) вертикальный и горизонтальный

10. Виды логистических функций:

а) ключевые, базисные, поддерживающие

б) базисные и дополнительные

в) главные, дополнительные, совместные

11. Базисные Логистические функции – это:

а) снабжение, производство, сбыт

б) планирование, организация, контроль

в) управление запасами, управление транспортным потоком

12. Транспортировка и ценообразование – это функции:

13. Из перечисленного выберите операции с материальным потоком:

а) погрузка, разгрузка, транспортировка, сортировка

б) планирование и контроль

в) формирование запасов

14. Показатели информационного потока:

а) интенсивность и системность

б) направление движения, скорость передачи и приема, интенсивность

в) важность информации и возможность использования

15. Классификация моделей логистики:

а) материальные, символические, математические

б) системные и одиночные

в) аналитические и имитационные

16. По признаку подобия реальной системе модели подразделяются на:

а) подобные и аналитические

б) гомоморфные и изоморфные

17. Задачи закупочной логистики:

а) определение вида и качества закупаемых материалов

б) выбор поставщика и способа доставки

в) выбор вида и количества материалов, выбор поставщика и условий поставки

18. Основные критерии выбора поставщика:

а) стоимость приобретения продукции и качество обслуживания

б) надежность поставок и рейтинг поставщика

в) удаленность поставщика от потребителя и качество продукции

19. Задача «покупать или производить» решается в пользу самостоятельного производства, если:

а) предприятие имеет необходимые основные фонды и персонал

б) способно произвести данный вид ресурсов и имеет значительную зависимость от рыночной конъюнктуры

в)может снизить себестоимость, но попадает при этом в зависимость от окружающей экономической среды

20. Микрологистические концепции в производстве:

а) базовые и гибкие

б) система толкающей и тянущей логики

в) микрологистические и макрологистические

21. Каналы распределения:

а)прямые и эшелонированные

б) внешние и внутренние

в)вертикальные и горизонтальные

22. Логистические посредники в распределительной цепи:

а) дилеры, дистрибьюторы, комиссионеры, агенты, брокеры

б) оптовые и розничные

в) страховщики, перевозчики

23. От своего имени и за свой счет работают:

24. От чужого имени за свой счет работают:

б) дистрибьюторы

25. Виды запасов по исполняемой функции:

а)производственные и товарные

б) пороговые, текущие, максимально желательный

в) текущие, подготовительные, гарантийные, сезонные, переходящие

26. Виды запасов по времени:

а)производственные и товарные

б) пороговые, текущие, максимально желательный

в) текущие, подготовительные, гарантийные, сезонные, переходящие

27. Основные стратегии контроля и управления запасами:

а) с фиксированным размером заказа, с фиксированным интервалом времени между заказами

б) КАНБАН, МРП, ОПТ

в)минимум-максимум, по издержкам на единицу товара

28. Основные факторы, влияющие на выбор транспорта:

а) время доставки, затраты , прибыль перевозчика

б) время доставки, частота отправления, надежность соблюдения сроков, рентабельность перевозки

в) время доставки, частота отправления, надежность соблюдения сроков, универсальность, географическая доступность, цена

29. Какой вид транспорта обладает следующими достоинствами: маневренность, регулярность доставки, доставка груза «от порога до порога»:

а) автомобильный

30. Расходы на сервис при росте уровня обслуживания:

в) не изменяются

31. При уровне логистического обслуживания более 70% затраты на сервис растут:

в)экспоненциально

32. Оптимальный уровень обслуживания устанавливается при пересечении зависимостей уровня сервиса от:

а) затрат на обслуживание и уровня продаж

б) затрат на обслуживание и упущенной выгоды

в) затрат на обслуживание и потерь от недостаточного уровня сервиса

33. Виды информационных потоков:

а) вертикальные и горизонтальные

б)входные и выходные, внутренние и внешние

в) входные и выходные, внутренние и внешние, горизонтальные и вертикальные

34. Какие элементы включает в себя материально-техническая база транспорта?

а) транспортные средства

б) путевое и дорожное хозяйство

в) технические устройства и сооружения

г) все перечисленные

35. Известно, что тара вагона равна 15 т, а грузоподъемность 60 т. Чему равен технический коэффициент тары вагона?

36. Известно, что тара вагона равна 10 т, а вес груза в вагоне 50 т. Чему равен погрузочный коэффициент тары вагона?

37. Общий объем перерабатываемого груза на складе 200т/час. Коэффициент неравномерности поступления груза 2,0. Какое количество весов надо иметь на складе при их производительности 100 т/ час.

38. Грузоподъемность автомобиля 5 т, количество совершаемых поездок равно 6, коэффициент использования грузоподъемности 1,0. Определите производительность автомобиля.

39. Какие издержки используются для выбора стратегии функционирования складских систем?

б)издержки выполнения запасов потребителей и связанные с дефицитом запасов

в) издержки по сбору и обработке данных по управлению складской системой

40. Что собой представляет гарантийный запас?

б) Эти запасы компенсируют отклонение фактического спроса от прогнозируемого

Источник: topuch.com

Оптимизация цепи поставок

Оптимизация цепи поставок охватывает все звенья: поставщик, производитель, дистрибьютор, ритейл. Для каждого звена применяются свои методы, при этом существует универсальный — оптимизация цепи поставок с использование подходов Теории Ограничений. В статье рассматривается методология и практика оптимизации цепочки поставок на примере крупного производителя со своей дистрибуцией. Компания внедрила инструменты ТОС и за 3 месяца добилась существенных улучшений — рост продаж составил 82%!

Проблемы в розничной торговле, как правило, являются следствием нехватки денежных средств. Компании берут слишком большие кредиты, держат слишком большие товарные запасы, и когда продажи падают, вслед за ними уменьшается и денежный поток. Банки теряют уверенность в возврате заемных средств и перестают давать деньги. В чем же заключается реальная причина проблем розницы и как их разрешить?

Для того, чтобы постоянно процветать, розничному бизнесу необходимо поддерживать баланс: важно обеспечить как стабильность, так и рост. Это означает необходимость выстраивать конкурентное преимущество, не идя на слишком большие риски.

Традиционный подход подразумевает получение преимущества за счет снижения цен и наращивания физического присутствия на рынке. Тем не менее, этот подход имеет свои недостатки, главным образом, в виде гораздо более длительных сроков пополнения запасов, проблем с качеством и завышенных требований поставщика к минимальному количеству заказа. Превосходство в физическом присутствии – это открытие все большего и большего количества магазинов на уже и без того насыщенном рынке. Это увеличивает эксплуатационные расходы, так что, когда происходит спад, ритейлеры вынуждены закрывать множество магазинов для того, чтобы выжить.

Реальный способ получить преимущество, не идя на выше описанные риски, — это удовлетворить главные потребительские нужды лучше, чем это делает любой из конкурентов.

Наличие товара — главный критерий оптимизации цепи поставок

Итак, следующий вопрос, который мы должны задать: что же является основной необходимостью покупателя? Мы можем ответить – цена; мы можем сказать – качество. Однако, если продукции попросту нет на полке, то цена и качество являются вторичными. Для осуществления (или хотя бы шанса) продажи самым важным является наличие товара. Ожидая найти определенный SKU и не находя его, клиент разочаровывается, и это серьезно подрывает впечатление потребителя о сети.

Торговая полка, как правило, является главным ограничением магазина в обеспечении высокого наличия. Значительная часть этого ограничения занимается товарами, которые были заказаны, исходя из чрезмерно оптимистичного прогноза. Стоит подчеркнуть, что большое количество товаров, которые рынок не хочет покупать, не способствует впечатлению о высоком наличии.

В случае с товарами, чей жизненный цикл на рынке короткий, медленное время реакции цепочки поставок заставляет предложение основываться в большей степени на научных догадках, чем на данных о реальных предпочтениях рынка.

Дефицит товара является основной причиной потери покупателя. Текущий режим работы большинства цепочек поставок, режим работы, основанный на прогнозе, обуславливает длительные сроки пополнения запасов в цепочке поставок. Длительное время пополнения, в свою очередь, вызывает дефицит товаров и необходимость держать высокие запасы, которые блокируют место на полке, а также снижают возможность подстраивать предложение в соответствии с фактическими предпочтениями рынка. Дефицит и высокий уровень запасов не только снижают доступность товаров, но и (значительно) сокращают продажи, а также увеличивают инвестиции в товарные запасы.

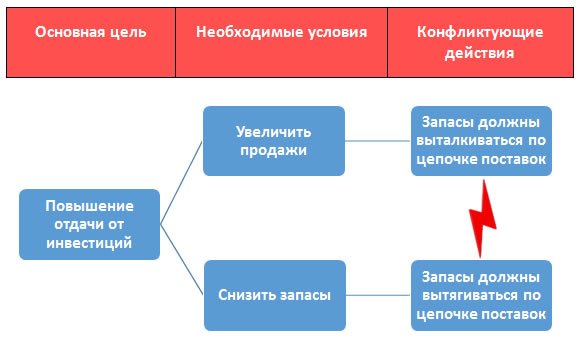

Оптимизация цепей поставок начинается с ключевого изменения («Что изменить?») — прекращение работы в соответствии с прогнозом. Ключ к исправлению ситуации («На что изменить?») скрывается в переходе на использование принципа вытягивания по ТОС. Другими словами, управление запасами по всей цепи на основании фактического потребления. В соответствии с этим противо-интуитивным подходом, все, что продано потребителю, пополняется в магазинах со складов – назовем их региональными распределительными центрами – очень часто (например, ежедневно).

Чем чаще поставки, тем меньше товаров магазину нужно держать в запасах и, следовательно, имея то же пространство на полке, можно выставлять больший ассортимент продукции. На региональных распределительных центрах запасы пополняются (например, еженедельно) из Центрального распределительного центра на основе данных из региональных РЦ. И на уровне региональных РЦ, и в центральном РЦ данные агрегируются, а колебания в спросе сглаживаются по сравнению с магазином.

Оптимизация цепей поставок с использованием динамического управления буферами

Оптимизация цепей поставок с помощью Динамического управления буфером (инструмент Теории ограничений) дает эффект всей цепочке- от производителя до розничной торговой точки.

Для розницы переход к частым пополнениям на основе реального потребления вместе с правильной схемой стимулирования поставщиков (или сотрудничество с поставщиками, уже использующими такой же подход) обеспечивает высокое наличие товаров, а также удивительно высокую оборачиваемость запасов.

Конечно, при внедрении будет множество оговорок вида «Да, я вижу выгоду ТОС, но …». Что делать с новыми продуктами? Как на счет полной загрузки транспорта? Как поступать с сезонными продуктами? И так далее. Со всеми этими вопросами компаний в разных странах сталкивались и справлялись.

Безусловно, это очень индивидуальный процесс и во многом зависит от управленческого решения менеджмента. Но все эти вопросы должны рассматриваться и решаться под заголовком «Как внедрить изменения?».

Предлагаем рассмотреть кейс компании, выбравшей этот путь.

Оптимизация цепочки поставок на примере группы компаний Big Frango (http://bigfrango.com.br/)

Бразильская группа компаний – производитель мяса птицы и изделий из него, как свежих, так и замороженных. Компания является одной из ведущих в стране по объемам производимой продукции, а также осуществляет экспорт в более чем 60 стран мира. В структуру холдинга входит 3 фабрики и 6 распределительных центров.

Объем продаж компании составляет более чем $ 350 млн и распределяется следующим образом: 50% приходится на розничную торговлю, опт – 20%, экспорт – 30%.

Были выявлены следующие парадигмы в цепочке поставок, которые подлежали изменению:

- Локальный оптимум — для того, чтобы выиграло одно звено цепочки поставок, другое должно проиграть,

- Экономичный размер заказа снижает расходы,

- Поставщики не являются надежными,

- Запасы должны быть ближе к точке потребления,

- Более эффективное использование автотранспорта очень важно,

- Розница получает лучшие цены, если покупает в больших количествах.

Было решено провести пилотное внедрение в рамках одного звена цепи поставок, для того, чтобы оценить эффекты и проблемы, с которыми придется столкнуться при полном внедрении.

Новый подход должен был создать новые отношения на основе «Я хочу зарабатывать деньги с вами, а не на вас».

Ограничение поставок было найдено в производственных мощностях. Поэтому производство должно было сосредоточиться на наиболее прибыльных продуктах (показатель Проход на полку) и переместить продажи с оптовых на розницу. Основной задачей было заставить ритейлеров предоставлять данные их ежедневных продаж по каждому SKU. Препятствием было преодолеть подход продаж, ориентированных на стоимость и обучение сотрудников отдела продаж.

Были реализованы девять ключевых стратегий:

- Ежедневные данные о продажах и запасах в рознице (по SKU).

- Увеличение частоты пополнения SKU.

- Договора о ценах на шестьдесят дней.

- Переоценка уровней запасов для каждого склада и магазина.

- Агрегация данных о запасах.

- Внедрение динамического управления буферами (в Big Frango и розничных магазинах)

- Внедрение показателей Проход-Стоимость-Дни для измерения упущенных продаж и Запасы-Стоимость-Дни для измерения уровня запасов.

- Переговоры о пространстве на полке.

- Отдел продаж оценивается по фактически удовлетворенным продажам и товарному ассортименту, а не по объему проданного товара.

За первые 3 месяца пилотной реализации (не все фабрики и распределительные центры):

- Рост продаж составил 82%.

- Риск дефицита товаров снизился на 65% — по показателю Проход-Стоимость-Дни.

- Запасы снизились на 57% — по показателю Запасы-Стоимость-Дни.

- Падение рынка в цене на 6% — цены сети выросли на 5%.

Дополнительными преимуществами стали:

- более свежие продукты на полке;

- выше лояльность клиентов;

- меньше стресса в общении между звеньями цепочки.

В целом, более тесная увязка спроса с фактической потребностью имела большое влияние на оптимизацию всех этапов цепочки поставок. Дополнительным преимуществом этого кейса стало изменение во взаимоотношениях в цепочке поставок от «конфронтации» к «сотрудничеству», потому что каждое звено выигрывает от решения.

Поделиться публикацией:

Блог по теме:

- Управляем запасами в эпоху рыночной турбулентности. Пример Fast Pack

- Старт сотрудничества ABM Cloud с компанией ROSA: оптимизация управления производственными запасами

- Первые итоги сотрудничества ABM Cloud с компанией Fast Pack: оптимизация управления запасами

Источник: abmcloud.com