В августе 2020 года исследовательская компания SmarTech Analysis представила свое второе исследование рынка 3D-печати и обуви. Согласно отчету, ожидается, что к 2030 году эта отрасль принесет более 8 миллиардов долларов прибыли.

И нужно сказать, что аддитивное производство предлагает ряд преимуществ в производстве обуви, самым важным из которых является возможность настройки конечного продукта. Потребители ищут отличия и уникальность, и 3D-технологии могут удовлетворить эту потребность.

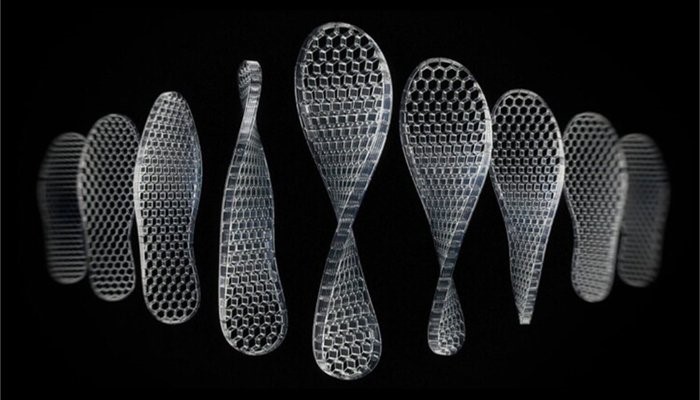

Они также могут предложить изготовленные на заказ продукты со сложным дизайном, идеально адаптированным к морфологии каждого человека. Таким образом, благодаря 3D-сканированию и 3D-печати компании создают более эффективные кроссовки, футуристическую обувь для высокой моды или удобную и прочную подошву. Да, следует отметить, что не всегда вся обувь печатается на 3D-принтере, что на самом деле довольно редко, а, например, верхняя часть или подошва. В любом случае, 3D-печать и обувь идут рука об руку, и рынок определенно подает большие надежды! По этой причине мы хотели познакомить вас с несколькими из самых впечатляющих 3D-печатных кроссовок, доступных в настоящее время, будь то для занятий спортом, пляжа или просто для работы.

Ассортимент обуви Adidas, напечатанной на 3D-принтере

Когда дело доходит до обуви, напечатанной на 3D-принтере, было бы упущением не упомянуть предложения от знаменитого производителя обуви adidas. Компания использует 3D-печать с 2017 года, когда она вступила в партнерство с Carbon для создания новой обуви Futurecraft 4D, которая до сих пор продается. С тех пор в компании продолжают использовать аддитивное производство для создания уникальной экологически чистой обуви. Например, только в прошлом году компания выпустила два вида новых кроссовок, напечатанных на 3D-принтере, 4D Fusion и adidas 4DFWD, последний из которых был специально создан для улучшения результатов спортсменов. По словам компании, 3D-печать повышает производительность благодаря решетчатой структуре, а также повышает гибкость, от сокращения времени выполнения заказа до предложения по разумной цене обуви, которую можно полностью настроить.

Благодаря технологии Carbon DLS кроссовки adidas 4DFWD имеют уникальную решетчатую межподошву, состоящую на 40 % из биоматериала (фото adidas).

Жидкая скорость от Reebok

Reebok — один из крупнейших и наиболее известных производителей в обувной индустрии. Вот почему несколько лет назад компания решила использовать технологии аддитивного производства для создания подошв для одной из своих коллекций спортивной обуви.

В то время как остальная часть обуви была изготовлена с использованием традиционных методов, Liquid Speed имеет максимально подходящую подошву. Reebok сотрудничала с химической компанией BASF, которая использовала жидкий полиуретановый материал. Для создания последовательных слоев был использован запрограммированный робот. В дополнение к лучшей производительности и долговечности, Liquid Speed имеет очень оригинальный дизайн.

Дизайн Liquid Speed оригинален.

New Balance включает 3D межподошву

В том же духе New Balance сотрудничает с 3D Systems для разработки промежуточных подошв, напечатанных на 3D-принтере. DuraForm Flex — это стельки, созданные по технологии SLS из термопластичного эластомерного материала. Они сочетают в себе прочность и гибкость и обеспечивают максимальный комфорт для спортивной обуви. Технология 3D-печати позволяет производить сложные конструкции, которые оптимизируют амортизацию и делают обувь легче. Американский бренд работает с Formlabs и ее технологией стереолитографии над разработкой платформы Triple Cell для производства FuelCell Echo.

Подошва кроссовок была напечатана на 3D-принтере.

ECCO и ее настраиваемые стельки

ECCO — датский производитель обуви с многолетним опытом работы в отрасли. В 2019 году компания запустила сервис Quant-U, направленный на кастомизацию обуви с помощью 3D-печати. Используя процесс 3D-сканирования стоп, можно определить ортопедическую посадку, необходимую для каждого человека.

С помощью этого устройства ECCO разрабатывает стельки, напечатанные на 3D-принтере, с учетом потребностей своих клиентов. Эта часть сделана из силикона, материала, который обеспечивает стабильность, а также достаточную степень амортизации. Кроме того, компания заявляет, что стельки легко заменяются и их можно стирать в стиральной машине.

Фото предоставлено: ECCO Quant-U

Wiivv идет навстречу клиенту

Wiivv — молодая канадская компания, которая специализируется на производстве 3D-печатных подошв и шлепанцев, полностью адаптированных к морфологии владельца. Благодаря приложению для смартфона пользователь может напрямую отсканировать свою ногу, отправить свои данные в компанию и через несколько недель получить индивидуальное решение. Возьмем, к примеру, шлепанцы: благодаря 3D-печати Wiivv может персонализировать определенные элементы обуви, такие как ремешки или вертикальный ремешок. Цель, конечно, состоит в том, чтобы предложить пользователю больше комфорта. Компания оснащена машинным парком в Сан-Диего, а продукция производится по технологии SLS.

Полностью настраиваемые шлепанцы Wiivv

Устойчивая обувь, напечатанная на 3D-принтере

Как наилучшим образом сочетать модную обувь с ответственным отношением к окружающей среде? С помощью аддитивного производства! Крис Маргеттс, основатель The Sole Theory и модного бренда Humans Are Vain, использует переработанный текстиль для изготовления своей обуви, напечатанной на 3D-принтере. Он объясняет: «Существует большой спрос на более экологичные продукты.

Нет сомнений, что потребители, которые захотят купить эту обувь, когда мы выпустим ее на рынок, найдутся». Он намеренно использует волокна из одежды, которую когда-то любил, для изготовления композитных материалов. Таким образом, их можно использовать в качестве материала для 3D-печати для создания новой обуви. Волокна измельчаются и превращаются в нить для 3D-принтера ZYYX Labs.

Кредиты Фотографии: Единственная Теория

HERON01, полностью напечатанные на 3D-принтере кроссовки

Внимание, любители кроссовок: напечатанный на 3D-принтере HERON01 наверняка понравится публике. Эта обувь была полностью изготовлена методом аддитивного производства американской компанией Heron Preston, названной в честь ее основателя Херона Престона Джонсона.

Для этой модели основатель Heron01 уделил особое внимание теме экологичности, поскольку в процессе производства не использовался клей или токсичные материалы. Также удалось обойтись без использования швов, а это значит, что обувь можно полностью перерабатывать. Обрезки и отходы в конечном итоге могут быть использованы для производства нового продукта. Идея дизайна, выходящая за рамки традиционного изготовления обуви, также отражена в особенностях обуви: низкие вырезы на щиколотке, набивные чешуйки и текстуры, а также узор в виде птичьей лапки на подошве.

Кроссовки HERON01 (фото HERON01)

Обувь Natives и обувь, напечатанная на 3D-принтере

Канадский производитель Native Shoes запустил проект Liquid Printed Natives с целью разработки предметов повседневного обихода с использованием передовых методов, таких как аддитивное производство. В рамках этого компания использовала жидкую резину для 3D-печати обуви. Производитель говорит, что он использовал материал, на 50% переработанный этиленвинилацетат (EVA), чтобы добиться большей гибкости и более эластичного внешнего вида. Что выделяется в проекте Native Shoes, так это скорость производства: компания объясняет, что 3D-технологии значительно сократили время производства по сравнению с традиционными методами. Они также предлагают потребителям высокий уровень настройки.

Обувь будет напечатана на 3D-принтере прямо в лотке, содержащем многоразовую вязкую гелевую формулу на водной основе.

Экологичные сандалии

Raise3D: 3D печать на смену традиционному производству обуви

Постепенно 3D печать проникает во все сферы нашей жизни. Помимо привычных направлений, таких как прототипирование, создание архитектурных макетов, деталей, мастер-моделей, предметов быта и пр., 3D принтеры используют и для других целей. Производство обуви с помощью аддитивных технологий не новое направление, но в настоящий момент малораспространенное. Есть компании, которые используют 3D принтеры, как дополнительный элемент к основному производству – создание фурнитуры, украшений, элементов дизайна обуви. Некоторые же изготавливают обувь на 3D-принтере «под ключ» от стельки до подошвы )

Среди клиентов Raise3D есть две компании, которые используют 3D принтеры для производства специализированных кроссовок и изготовления интеллектуальных стелек. Расскажем их истории.

Создание специализированной спортивной обуви на 3D-принтерах Raise3D

В свои 25 Оливер Броссманн уже стал предпринимателем и разработчиком уникальной спортивной обуви. В детстве он, как и многие мальчишки, мечтал стать профессиональным футболистом. Но после перенесенной в старших классах операции на коленях с мечтой пришлось попрощаться.

В период восстановления Броссманн начал изучать подходы к бегу и упражнениям с минимальной нагрузкой на суставы и колени. В колледже Броссманн, помимо основных предметов, посетил пару классов информатики и прототипирования. Преследуя цель воплотить в жизнь свою бизнес-идею и использовать полученные знания на практике, Оливер ушел из колледжа и приступил к работе над своим собственным стартапом «Prevolve». Этот проект разрабатывался с нуля при помощи небольших вложений от частного инвестора. Стартап Оливера на данный момент — это сам Оливер, пара сотрудников с частичной занятостью и его сестра, которая помогает в рабочих моментах.

Через 3 года Броссманн официально запустил первый продукт своей компании, под названием «BioRunners». Обувь была создана на платформе BioFusion, разработанной Оливером для 3D-печати специальной спортивной обуви. В сочетании с профессиональным сканером для ног, который производит точное сканирование, продукт с каждой итерацией становился все лучше и лучше.

Обувь Prevolve печатается из термопластичного полиуретана, материала, долговечного и устойчивого к истиранию. В интернет-магазине Prevolve покупатели могут выбрать подходящий цвет, толщину амортизатора и протектора — для трейла или уличного бега.

«Каждая пара обуви разрабатывается под определенную ногу и соответственно форма у каждой уникальна. Я до сих пор думаю об апгрейде дизайна, чтобы сделать кроссовки более привлекательными и повысить производительность», — говорит Оливер.

Печать обуви Prevolve на 3D-принтере в зависимости от размера занимает от 20 до 30 часов. Оливер использует принтеры Raise3D, область построения которых оптимально подходит по размеру для печати кроссовок.

Покупатели обуви Prevolve — это спортсмены, профессионалы и любители, а также люди с особенностями стоп (разные размеры ног, плоскостопие и пр.). Обувь, напечатанная на 3D принтере, является наиболее бюджетным и быстрым в изготовлении вариантом по сравнению с ортопедической., изготовленной по заказу традиционным способом.

3D печать интеллектуальных стелек на Raise3D N2

Доктор Рой Ченг из Gait

Напечатал кроссовки на 3D принтере

Производство стелек и обуви на 3D принтере как бизнес идея

- литье формы из пены, силикона или гипса (зачастую вручную);

- термоформовании стельки по отпечатку стопы;

- коррекции стельки и завершении работы.

- Уменьшить время производства на 64,29 %

- Сократить производственную стоимость на 99,5 %

- Разрабатывать точные и совершенные модели.

Список оборудования включает в себя: компьютер, сканер, принтер вместо термоформовочной и шлифовальной машины.

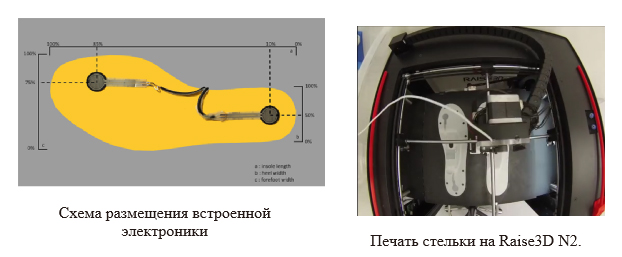

Умные стельки состоят из электронных сенсоров и основы из термопласта. Процесс производства можно разделить на три главных этапа:

— Сканирование стопы;

— Моделирование стельки и расположения датчиков / дизайн;

— Печать / установка электроники.

Сначала сканируются стопы, результат скана будет использоваться для моделирования стельки. Используя визуализированные данные сканирования в ПО для моделирования, можно с легкостью найти правильное решение по расположению датчиков на стельке с учётом её формы и отсканированной модели ноги. Два датчика давления помещаются в районе пятки и плюсневой кости. Модули Bluetooth установлены в области сгиба.

Используя визуализированную модель и 3D печать, Рой максимизировал защиту электроники, расположенной на стельке. Сделать это удалось с помощью правильного размещения всех компонентов на стельке и, контролируя твердость стельки посредством выбора нужного филамента и процента заполнения модели при печати. Все электронные компоненты размещаются между слоями.

Используя 3D печать, компания Роя смогла убрать большую часть процессов по изготовлению стельки. Raise3D N2 может построить готовый продукт от и до с индивидуальной формой стельки и определенным расположением элементов, и автоматически оставит пространство для схемы. После установки схем принтер полностью закрывает электронику, печатая верхние дополнительные слои.

Благодаря автоматизации этого процесса, сокращаются затраты на рабочую силу, стоимость оборудования и время выполнения.

Самое главное, Raise3D позволяет производить настройку печати стельки и размещение схемы за один сеанс печати. В результате стоимость стельки в разы снижается, время изготовления сокращается с 2-ух недель до 5-ти дней (или меньше).

Присоединяйтесь к нам в соц. сетях, чтобы быть в курсе последних событий:

Источник: habr.com

3D-печать в производстве обуви: интервью с основателем компании Kartel Kalip

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

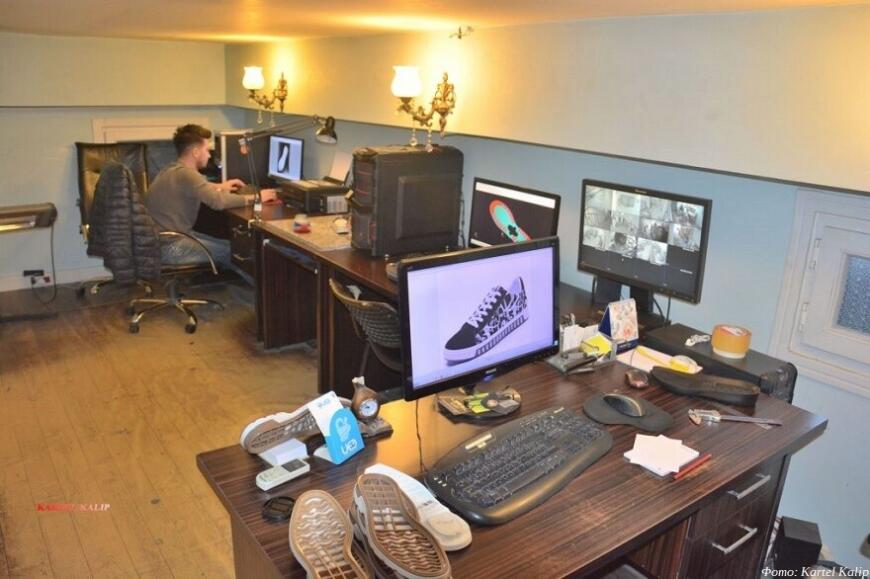

Компания Kings 3D — ведущий производитель и поставщик аддитивного оборудования для обувной промышленности, занимающий 80% этого рынка и снабжающий 3D-принтерами предприятия во Вьетнаме, Индии, Индонезии, Бангладеше, Турции и других странах. В их числе быстро развивающаяся турецкая компания Kartel Kalip, одной из первых внедрившая промышленные стереолитографические (SLA) 3D-принтеры в производство обуви.

На вопросы отвечает основатель компании Kartel Kalip Мехмет Каракуш:

Когда была основана Kartel Kalip и сколько у вас сотрудников? Какое оборудование вы используете?

Компания Kartel Kalip основана в 2013 году. Сегодня в нашей команде тридцать человек, включая восемь дизайнеров и меня. У нас есть два SLA 3D-принтера от Kings 3D для 3D-печати моделей обуви, четыре станка с ЧПУ для изготовления пресс-форм и набор формовочных машин.

Когда вы купили первый SLA 3D-принтер, и как они используются? Вы одна из первых турецких компаний, внедривших 3D-принтеры в производство форм для изготовления обуви. Какие преимущества вы видите в применении этого оборудования?

Первый 3D-принтер Kings 6035 Pro я купил в конце 2017 года у соседнего предприятия, тоже занимавшегося производством форм. Это была очень удачная покупка, так как некоторые дизайны невозможно изготовить на станках с ЧПУ, но без труда можно напечатать на 3D-принтере. Мы используем 3D-принтер в производстве разных мастер-моделей для изготовления форм. Размер рабочей камеры 3D-принтера Kings 6035 Pro позволяет печатать модели любых размеров, так что спрос высок. Спрос рос так быстро, что в 2018 году я купил второй 3D-принтер, а в 2019 году приобрел систему Kings 600 Pro с увеличенным почти вдвое рабочим объемом.

Турция столкнулась с некоторыми экономическими проблемами в последние годы. Какие факторы позволяет вашей компании так быстро расти, несмотря на неудовлетворительную экономическую ситуацию?