В современном мире происходит ускоренный поиск альтернативных видов топлива, способных заменить привычные ныне газ и нефтепродукты. Уже в настоящее время переработка отходов древесины и лесопиления как бизнес приносит значительные доходы многим предпринимателям, избравшим для себя это направление деятельности.

Особенно распространенным сегодня является производство из отходов древесины дров, брикетов, пеллет. Измельченные древесные отходы путем пиролиза под воздействием высоких температур превращают в пиролизный газ, синтетическую нефть, высокоуглеродистый древесный уголь. Каждый из перечисленных компонентов может служить в качестве продукта для дальнейшей переработки либо в качестве топлива.

Кроме производства альтернативных видов топлива, отходы древесины в виде технологической щепы широко используются для производства целлюлозно-бумажной продукции, в строительной индустрии для производства уникальных по своим техническим качествам строительных материалов. В частности, переработка отходов древесины в технологическую щепу, а затем склеивание ее путем горячего прессования ведет к получению таких незаменимых в строительстве материалов как древесно-стружечные и древесно-волокнистые плиты.

БИЗНЕС НА ОТХОДАХ ДЕРЕВООБРАБОТКИ/КАК ЗАРАБАТЫВАТЬ НА ОТХОДАХ КРУГЛЫЙ ГОД.

Производство органического топлива

Российские лесоперерабатывающие предприятия являются практически неисчерпаемыми источниками сырья для производства инновационных видов органического топлива. Однако возможности рынка альтернативного топлива используются сегодня далеко не на полную мощность. Поэтому использование отходов древесины для производства органического топлива является реальным и доходным бизнеса для предпринимателей разного уровня.

Утилизация древесных отходов ведется различными методами, из которых основными являются:

- производство альтернативных видов топлива;

- производство строительных материалов.

Измельченные продукты деревообработки используются для производства таких популярных ныне видов топлива, таких как:

- Топливные брикеты. Брикеты, полученные из измельченных древесных и растительных отходов. Благодаря высокой плотности (до 1400 кг/куб. м) горение брикетов продолжается в течение 4-8 часов, создавая устойчивое тепло, практически не выделяя дыма и угарного газа, оставляя всего 1-7% золы.

- Пеллеты – продукт измельчения и прессования древесных отходов в виде гранул диаметром 6-8 мм, 5-70 мм длиной. Экологически чистое топливо, без использования клеев, с высокой теплотворностью до 4,5 тыс. Ккал/час;

- обычные дрова, для чего используется некондиционная древесина.

Все перечисленные виды органического топлива в настоящее время пользуются повышенным спросом как на отечественном, так и на зарубежных рынках, поэтому переработка отходов древесины в брикеты и пеллеты является выгодным бизнесом.

Мини-завод по производству топливных брикетов

В зависимости от производительности, покупка мини-завода может обойтись от 1 млн руб. и выше. Оборудование для переработки отходов древесины включает в себя:

- агрегаты предварительного и окончательного измельчения и подсушивания древесных и растительных отходов;

- пресс для формирования брикетов;

- упаковочное оборудование;

- складское оборудование.

Мини-заводы по производству пеллет

Мини-заводы по производству пеллет – выгодное приобретение для предпринимателей любого уровня. Учитывая универсальность этого вида топлива, оно одинаково пользуется спросом среди мелких и крупных потребителей тепловой энергии. Теплотворность и время горения зависит от вида сырья – наиболее высококачественным сырьем являются древесные опилки.

В комплект мини-заводов входят:

- оборудование для мелкого (до 1мм и менее) дробления сырья;

- сушильная машина;

- пресс-грануллятор;

- охладитель;

- фасовочное и упаковочное оборудование.

Стоимость оборудования зависит, в первую очередь, от его производительности и может составлять от 400 тыс. руб. и выше.

Мини-заводы пиролиза

Важным направлением переработки отходов древесного сырья является пиролиз – нагревание древесины до 450 о без доступа воздуха с целью ее разложения на фракции:

- газообразную (22-23%);

- жидкую (50-55%);

- твердую – древесный уголь – до 25%.

Наиболее приемлемой для пиролиза является древесина лиственных пород.

Технологический процесс пиролиза подразделяется на стадии:

- разделения древесины на куски соответствующих размеров;

- сушки в сушильных камерах;

- нагрев древесины в пиролизных печах (ретортах);

- охлаждения и стабилизации угля;

- конденсации паров.

Пиролизное производство и последующие стадии переработки полученных продуктов – технологически сложный процесс, требующий высоких энергозатрат. В то же время реализация полученных в результате пиролиза продуктов позволяет получить в итоге серьезную прибыль.

Производство МДФ

МДФ (древесно-волокнистые плиты) широко используются в качестве материала для производства мебели, отделочных работ в строительстве жилых и производственных зданий. Располагать производство следует вблизи крупных деревообрабатывающих объектов, где можно купить отходы деревообработки недорого. Технологический процесс получения МДФ включает в себя:

- измельчение и очистку древесины;

- пропаривание, повторное измельчение;

- сушку, формовку, прессование;

- шлифовку и декоративную отделку.

Отечественная и зарубежная промышленность выпускает специализированные линии по производству МДФ, что позволяет в короткие сроки организовать производство востребованного материала, обладающего высокими техническими характеристиками.

Сохраните статью в социальные сети:

Другие материалы:

- Производство профлиста Любое современное капитальное строительство ставит перед собой цель скорее вернуть вложенные в него .

- Производство евровагонки Какими бы достоинствами ни обладали современные модные отделочные материалы, а натуральная древесина.

- Производство паркета К отделочным строительным материалам, которые всегда будут в моде, относится паркет. Производство шт.

Источник: startbusinessidea.ru

Переработка отходов древесины как бизнес

Богатства лесного фонда страны часто приводит к расточительному использованию древесины: в целом по России перерабатывается только 50% древесных отходов, в Сибири — 35%. Использование технологий переработки отходов древесины позволит не только повысить КПД бизнеса, получая больше денег на кубометр материала, но и позаботиться о природе для будущих поколений.

По законодательству РФ, с 2022 года будет запрещено выбрасывать или сжигать древесный мусор. Это значит, что помимо переработки своего материала, владельцы бизнеса на отходах древесины смогут по дешевке скупать чужой, делая деньги практически из воздуха. Отходы производства деревообработки используются повсеместно, так что нерешаемых проблем с реализацией конечного продукта не будет.

Где используют переработанные отходы древесины

Чаще всего изделия из отходов древесины можно встретить в следующем виде:

- арболитовые блоки;

- ДВП и ДСП, листы гипсокартона;

- топливные брикеты;

- сырье для гидролизных заводов;

- фильтры очистных сооружений;

- компост и древесная мука.

Варианты бизнеса по использованию отходов древесины и созданию изделий из древесных отходов широки и многообразны. Качественно обработанная древесина может использоваться для создания картона и бумаги на целлюлозных фабриках. Отходами переработки также являются хвойный экстракт, кормовая мука, древесный уголь, использующиеся для животноводства, металлургических и химических производств, в медицине. Опилки могут быть переработаны в компост практически без остатка, а затем использоваться для улучшения грунта.

Требования и техника

Для использования отходов деревообработки требуется отсортировать сырье по типам древесины, удалить гниль, разделать и провести тепловую обработку. Дерево предварительно обрабатывается паром, а затем перемалывается зубчатыми дисками спецтехники.

Производству потребуется крупное помещение со стабильным источником электроэнергии, оборудование, склады для хранения древесины и готовой продукции. Список необходимой техники может сильно отличаться в зависимости от вида деятельности. Ниже указаны основные устройства, которые чаще всего используются в бизнесе:

- гидравлические прессы и формы;

- газогенератор;

- дровокольные и щепорубильные установки;

- лента-транспортер для сырья;

- сушильная камера, высокотемпературные печи для угля.

Для ряда производств, связанных с потребительскими товарами, отходы необходимо очищать. Стружку дерева в таком случае дополнительно обрабатывают соляными растворами.

Арболитовые блоки из отходов производства

Один из самых выгодных товаров при переработке древесины — арболитовые блоки. Высокая добавочная стоимость и востребованность по всей территории страны делает арболитовые блоки отличным выбором для производства.

Для качественного арболита лучше всего применять щепу деревьев хвойных пород. По ГОСТУ, помимо хвои могут применяться лиственные отходы, стебли хлопчатника и риса, но такой арболит будет требовать в два раза больше добавок для минерализации щепы.

Необходимое оборудование для производства:

- Смеситель.

- Измельчитель древесины.

- Металлические формы для блоков.

- Вибропресс.

- Дополнительное вспомогательное оборудование.

Стройматериал делится на три группы: теплоизоляционный, конструкционный и смешанного типа, которые зависят от плотности в высушенном состоянии и степени утрамбовки. Самый популярным считается смешанный или конструкционно-изоляционный арболит, благодаря своей универсальности.

При приготовлении используется только качественный цемент, от М500 и выше. В качестве добавок применяют хлорид кальция, жидкое стекло и сернокислый глинозем в сочетании с окисью кальция. Но самой безопасной добавкой считается сульфат алюминия. Несмотря на сложности на старте, налаженное производство арболита дает наибольший доход при хорошем рынке сбыта.

Примерные расходы

Небольшая промышленная линия по утилизации отходов древесины обойдется в промежутке от 1 до 10 миллионов рублей. Стоимость зависит от наличия готового помещения и объема производства.

Оборудование для производства арболита обойдется по самым минимальным ценам в миллион рублей. За эти деньги вы получите измельчитель древесины, вибропресс и смеситель с набором форм под блоки. Более сложные схемы, с формовочным агрегатом и высокой производительностью обойдутся дороже.

Пример работы полуавтоматической линии по производству арболита. Обходится примерно в 2 500 000 рублей:

При расчетах учитывайте стоимость транспортировки сырья и готового стройматериала, а также обслуживание помещения. Выдержку арболита в формах следует производить при температуре от 20 градусов, поэтому надо будет позаботиться о печке.

Как реализовать арболит

Реализация продукта проводится по трем направлениям — личные договоренности со строительными компаниями, дилерская сеть сбыта и продажи через интернет. Все три варианта имеют преимущества и недостатки.

Прямой контракт на поставку

Идеальный вариант — заключить крупный контракт со строительной организацией. Это позволит спокойно наращивать бизнес, не суетясь по поводу поиска покупателя на товар. К сожалению, у большинства подрядчиков уже есть устраивающие их контракты с производителями стройматериалов, поэтому вам придется либо давать намного лучшие (для покупателя) условия, либо налаживать бизнес с таким же новичком.

Реализация через интернет

Продажи через интернет — относительно новый и недорогой способ. Подавляющее большинство потенциальных клиентов в любом случае будет прицениваться и искать варианты в сети, так что публикация рекламы своей продукции первое время будет создавать основной объем продаж. Рекомендуем размещение как в общих рекламных сетях (Яндекс. Директ, Google Adwords), так и на специализированных ресурсах, вроде каталога производителей KBLOK.

У крупных рекламных сетей больше охват в целом, но каталог дает прямой доступ к бирже заявок с «горячими» клиентами, а также возможность бесплатно разместить фото и видеообзоры своей продукции.

Торговая дилерская сеть

Дилерская сеть посредников, которые получают процент с каждой продажи — еще один способ быстро расширить клиентскую базу. Здесь трудность состоит в том, что у большинства производителей уже есть такие же сети и вам придется давать лучшие условия, но уже для дилеров. К тому же, вы не контактируете с клиентом напрямую, поэтому после ухода крупного дилера вы можете потерять значимую часть клиентуры.

Источник: irex.ru

Оборудование для утилизации отходов деревообрабатывающих и мебельных производств – путь к лидерству на рынке!

Современный рынок требует от лесопереработчиков добиваться максимальной переработки сырья, то есть максимального «выхода» продукции из бревна. Особенно остро вопрос стоит с переработкой отходов и те предприятия, кто сейчас не успеют перестроить свои производства на качественную их переработку останутся вне рынка.

Особенный толчок в переработке отходов придали специализированные станки и котельные реализуемые в рамках программы импортозамещения, и имеющие доступную цену в отличие от импортных аналогов.

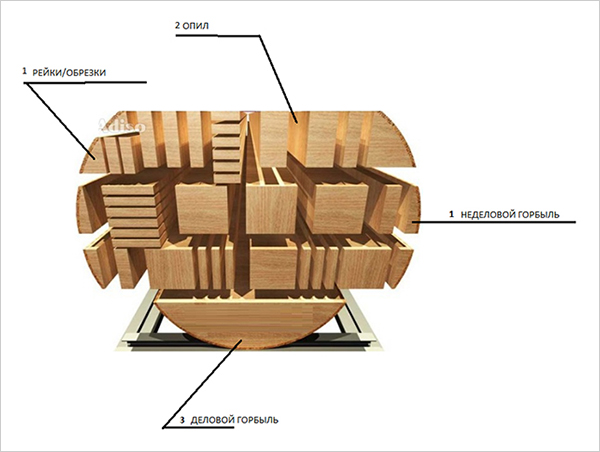

Отходы при распиловке бревна (составляют от 30 до 60%)

- 1. Неделовой горбыль, рейки и обрезки – это кусковые отходы боковой части бревна, из которых не возможно получение пиломатериала, обычно идущего в отход (сжигается; дробится и т. д.)

Горбыль – это боковая часть бревна обычно идущая в отход (сжигается; дробится и т. д.), но в отдельных случаях используется для получения пиломатериалов (деловой горбыль) - 2. Опил – опилки образуемые при распиловке бревна

- 3. Деловой горбыль – это горбыль из которого возможно получить чистообрезой пиломатериал

2. Станки для переработки отходов лесопиления

2.1 Переработка делового горбыля

Пераработка горбыля — одна из важнейших задач в современном лесопилении, до 10-15% от объема распиливаемого бревна приходится на горбыль, его доработка жизненно необходима для поддержания ретабельности предприятия, ведь из него возможно получить качественную чистообрезную доску, а также технологическую щепу для дальнейшей продажи. Для таких целей широкое применение нашли ребровогорбыльные станки и дробилки.

2.2 Дробление горбыля и кусковых отходов

Дробление горбыля и реек является основной из операции по утилизации отходов лесопиления, оно решает множество задач:

- — Позволяет получать технологическую щепу для дальнейшей перепродажи на ЦБК

- — Решает логистическое перемещение внутри цеха

- — Готовит необходимое сырье для дальнейшего сжигания

- — Готовит необходимое сырье для дальнейшей переработки в брикеты и гранулы (без коры!)

- — Значительно сокращает объемы свалок отходов

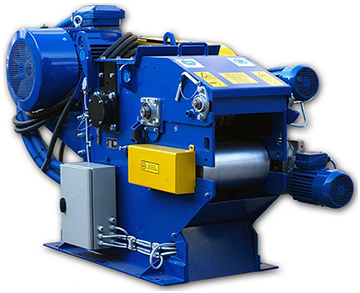

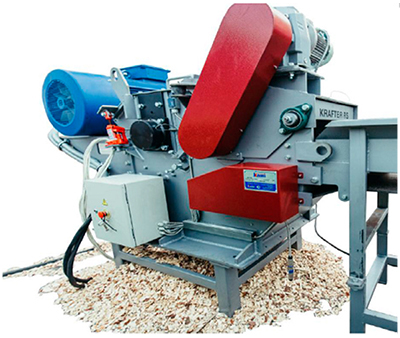

Дробление как правило осуществляется на дробилках барабанного типа.

Такой тип дробилок уже успешно изготавливается и реализуется в рамках программы импортозамещения, например: RM-400 и Krafter RS 500.

| Производительность: 20 м 3 /смена Цена: 3 000 000 руб. (40 000 EUR) |

| Производительность: 20 м 3 /смена Цена: 1 940 000 руб. |

2.3 Дробление отходов деревообабатывающих и столярных производств

Кроме лесопильных производств значительные отходы образуются и на деревообрабатывающих и столярных производствах: обрезки, брак и т. д.

В среднем показатель отходов при глубокой переработке составляет 30% (включая опилки и стружку)

Эти отходы дробятся на другом типе оборудования – это специальные шредерные станки предназначенные для измельчения кусковых отходов в том числе с металлическими включениями.

После дробления на шредерных станках получается измельченная фракция, которая идеально подходит для дальнейшего прессования и получения брикетов и гранул.

2.4 Дробление отходов мебельных производств

В качестве сырья на мебельных производствах используются листы ДСП, ЛДСП, МДФ и ДВП на среднем мебельном производстве в день обрабатывается до 100 листов (48 м 3 ), а процент отхода составляет 10 — 14% (то есть 6 м 3 отходов).

Ранее отходы мебельных производств просто сжигались, нанося непоправимый урон окружающей среде, однако начиная с 2017г, государство стало активно участвовать в вопросах связанных с безопасной переработкой отходов мебельных производств.

Для такой утилизации необходимо действовать в 2 этапа:

- 1. Измельчение мебельных отходов

- 2. Безопасное их сжигание (с полным разложением вредных газов)

Отходами являются обрезки листа, пыль и бракованые листы. Дробление также производится при помощи специализированных шредеров.

3. Экологичное сжигание отходов деревообрабатывающих и мебельных производств

3.1 Проблема сжигания отходов

Отходы деревообработки (опилки; кусковые отходы рейки и горбыль переработанные в щепу; древесная пыль) – составляют в конечном итоге, с учетом глубокой переработки от 60 до 70% объема от входного сырья.

Можно разобрать на примере:

- — Предприятие пилит в 8 часовую смену 100 м 3 сырья

- — При лесопилении средний показатель выхода доски составляет 50% (т.е. 50 м 3 сырой распиленной доски из 100 м 3 сырья)

- — Усушка при сушке пиломатериалов составляет около 7% (т.е. уже имеем 46 м 3 )

- — Дальнешая глубокая переработка подразумевает отходов до 30% от исходного сырья, то есть от высушенной доски

(Итого: 46 м 3 – 30% = 32 м 3 )

То есть из 100 м 3 сырья мы получили только 32 м 3 готовой продукции , остальные 68 м 3 или 68% от исходного сырья ушли в отход.

Таким образом утилизация огромного количества отходов деревообработки является головной болью не только для самого производства засоряя и захламляя производственные территории, но и является опасной для окружающей среды, лесов и людей проживающих рядом, ведь огромная куча опилок имеет свойство самовоспламеняться вследствие протекающих в её глубине экзотермических реакций.

Поэтому на законодательном уровне введены штрафы (до 250 000 руб.) и последствия для производств где были нарушены условия хранения отходов, вплоть до закрытия производства!

Большинство производств выходят из этой ситуации «по-старинке» сжигая отходы в котлах «слоевого» сжигания или в «буржуйках» в обоих случаях сжигание сопровождается большим количеством выбросов сажи и копоти и других продуктов сжигания, что также является экологически вредным и существуют определенные нормы удаленности таких производств от населенных пунктов!

Другие просто вывозят отходы с производств КАМАЗами и щеповозами платя при этом 3000 — 4000 руб. за машину, то есть в нашем примере образуется 68 м 3 отходов, в КАМАЗ вмещается 7 м 3 отходов , соответственно необходимо вывести 10 автомобилей с отходами в день, что обойдется для производства в 30 000 – 40 000 руб. в день!

Еще хуже обстоят дела с мебельными производствами, где отходы от переработки плит ДСП, МДФ и ДВП необходимо утилизировать в специальных печах или «могильниках» ввиду содержания в них токсичных фенолов и формальдегидов. Так при сжигании в неположеном месте штрафы достигают 500 000 руб. или закрытие предприятия.

Таблица 1. Затраты при вывозе и штрафы при утилизации отходов

| Вид производства | Сырье, м 3 (в сутки) | Отходы, м 3 (в стуки) | Штраф при нарушении | Затраты на вывоз в сутки |

| ЛЕСОПИЛЬНЫЕ | ||||

| Малое | 50 | 25 | 250 000 | 15 000 руб. |

| Среднее | 100 | 50 | 250 000 | 30 000 руб. |

| Крупное | 200 | 100 | 250 000 | 60 000 руб. |

| ДЕРЕВООБРАБАТЫВАЮЩИЕ И МЕБЕЛЬНЫЕ ПРОИЗВОДСТВА | ||||

| Д/О производство | 50 | 15 | 250 000 | 9 000 руб. |

| Мебельное | 48 | 6 | 500 000 | 5 000 руб. |

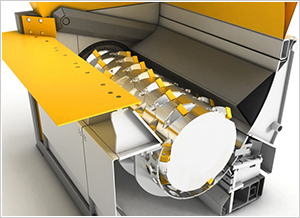

3.2 Сжигание отходов в котлах газогенераторного типа «Гефест»

Уже более 13 лет на производственной площадке ООО Пилотехника выпускаются котлы ЭКОЛОГИЧНОГО сжигания отходов, так называемые котлы газогенераторного типа «Гефест».

Процесс ЭКОЛОГИЧНОГО сжигания отходов включает в себя полное разложение вредных для атмосферы фенольных газов на углерод и водород (топочные газы) за счет высокой температуры (>1200 градусов) и минимального количества отходов в виде золы.

При этом в котле могут сжигаться отходы не только лесопильных; деревообрабатывающих и столярных производств, но и МЕБЕЛЬНЫХ, что особенно актуально, так как в процессе сжигания ДСП, ДВП и МДФ разлагаются на топочных газы, такие токсичные вещества как фенолы и формальдегиды!

Отходы ЛДСП после дробления кусковых отходов

Смесь отходов ЛДСП и стружки ПВХ после форматно-раскроечных станков

Работа котельной установки основана на принципе газогенерации (в специальном агрегате — газогенераторе происходит газификация — термическое разложение древесины на топочный газ и водород). Этот принцип сжигания имеет серьезные преимущества перед слоевым сжиганием топлива в обычных котлах.

- — Высокий КПД котельных установок (до 90%);

- — Практически полное бездымное сгорание сыпучего топлива (зольность не превышает 1 — 2%);

- — Возможность утилизации любых отходов деревообрабатывающего производства, в том числе отходов ДСП, ЛДСП, МДФ;

- — Не требуется установка систем искрогашения и очистки дымовых газов;

- — Простота управления, автоматический режим дозированной подачи топлива;

- — Долговечность, срок эксплуатации котла без ремонта – до 15 лет;

- — Автоматическое увлажнение сухого сыпучего топлива (относительная влажность 35-55%), предотвращает нагрев футеровки газогенератора, значительно увеличивая срок его эксплуатации без ремонта;

- — Высокая ремонтопригодность газогенератора;

- — Конструкция водяного котла исключает образование накипи внутри труб теплообменника;

- — Характеристики выбросов в атмосферу, при сжигании любых видов отходов не превышают предельно допустимые концентрации (ПДК).

Экологичность подтверждается СЕРТИФИКАТОМ ЭКОЛОГИЧНОСТИ на основании проведенных лабораторных исследований, что позволяет использовать данный тип котельных установок даже в городах, в том числе и при сжигании отходов ДСП, ЛДСП, МДФ.

3.3 Применение котельных устанок газогенераторного типа «Гефест» на лесопильных и деревообрабатывающих предприятиях

Кроме значительной пользы от сжигания самих отходов, основное назначение котлов – это передача тепла!

На современном лесопильном и деревообрабатывающем производстве тепло от сжигания отходов необходимо для отопления производственных и административных помещений, а также оно поступает в сушильные камеры, где влажный (55%) пиломатериал необходимо высушить до необходимой транспортной (22%) или столярной (12%) влажности.

Источник: www.stanki.ru