Использование имитационного моделирования для оптимизации бизнеса является своего рода палочкой-выручалочкой для менеджмента. Данный инструмент дает возможность определить, как изменения повлияют на компанию при эксперименте на модели, а не на «живой» фирме. Остановимся более подробно на инструкции.

В любой компании важно оптимизировать деятельность. Для одних руководителей понятие «оптимизация» сводится к приказу от вышестоящего начальства, для других является необходимостью, полноценным проектом, от итога которого будет зависеть дальнейшая перспектива компании. Тем не менее, анализ и оптимизацию деятельности выполняют топ-менеджеры или консультанты, приглашенные с внешней стороны. С учетом того, что в качестве объекта оптимизации может выступать совершенно любой параметр (производимый продукт, операторы, принимающие звонки, общее количество обслуживаемых клиентов и пр), идеи по улучшению также могут кардинально различаться — от полной ликвидации отдела до внедрения нанотехнологий. Понять, какая идея окажется выигрышной, довольно сложно, а проводить эксперименты на действующей реальной компании — непозволительно дорого.

Так каким же образом построить правильный бизнес, не ставя эксперименты над фирмой и сотрудниками? Как связана оптимизация бизнеса и имитационное моделирование? В данной статье мы постараемся ответить на все эти вопросы.

Разработка имитационных моделей бизнес-процессов в AnyLogic

Интеграция со всеми популярными IT-системами: 1C/SAP/ORACLE/MES/POWER BI и т.д.

- Создание цифровой копии реальной бизнес-системы;

- Глубокий анализ, поиск «узких мест», оптимизация процессов;

- Оперативное планирование.

Что такое имитационное моделирование

Имитационное моделирование — это способ исследования, который базируется на замене изучаемой системы на модель, имитирующую эту систему. Над установленной моделью проводят необходимы эксперименты и в итоге получают сведения о настоящей системе. Имитационное моделирование активно применяется в проектах по реинжинирингу деятельности организаций, когда требуется заранее спрогнозировать результаты.

В первую очередь оптимизации подвергаются такие показатели, как:

- затраты процесса;

- длительность процесса;

- объем произведенного продукта или количество обслуженных клиентов.

Нерезультативные значения этих параметров снижают эффективность процессов, что в свою очередь приведет к потере финансового актива организации и недовольству руководителя. Почему данные параметры выделяются как ключевые? Высокая цена бизнеса-процесса напрямую повышает затраты фирмы. Длительное выполнение процесса зачастую приводит к запоздалому получению результатов, когда они уже будут не актуальны. Недостаточное количество продукта организации — показатель даже не требует комментариев.

Метод имитационного моделирования дает возможность оценить как время выполнения процесса, так и временные промежутки, затрачиваемые на задержки в ходе его выполнения. Например, оператор отлучился на перерыв или товарно-материальные ценности привезли с опозданием, Кроме этого, метод позволяет оценить непосредственно количество продукта, получаемое за конкретный интервал наблюдения.

Чтобы определить стоимость процесса вместе с имитационным моделированием, целесообразно выполнить функционально-стоимостный анализ (сокращенно — ФСА). Это способ расчета себестоимости товара, который отличается от классического тем, что акцент ставится на подсчете стоимости процессов, требуемых для производства продукта и осуществления услуги, а не на детальном разделении затрат на прямые и косвенные с группировкой трат по статьям калькуляции. ФСА основывается на положении о том, что для производства товара следует выполнить ряд процессов, на осуществление которых затрачиваются ресурсы. Стоимость бизнес-процесса определяется методом переноса цены ресурсов на стоимость каждого этапа процесса. Непосредственно сумма расходов на выполнение включительно всех этапов составляет себестоимость товара.

Проведение имитационного моделирования

Проведение имитационного моделирования подразумевает выполнение 4 ключевых этапов:

- Построение модели процессов, осуществление которых нужно оптимизировать.

- Старт имитации выполнения процессов утвержденной модели.

- Анализ полученных данных.

- Повторение трех вышеперечисленных пунктов для альтернативных сценариев осуществления процесса и выбор максимально подходящего.

Более подробней процесс выглядит так:

Имитационное моделирование дает возможность имитировать выполнение процесса таким образом, как он происходил бы в реальности, но в ускоренном режиме. Рассмотрим, как процессы реализуются в жизни.

Имитационное моделирование на реальных примерах

Довольно редко процесс осуществляется четко и оперативно. Практически во все случаях возникают какие-либо перерывы и задержки, связанные с наличием более приоритетной задачи, загруженностью сотрудников или несвоевременным заказом комплектующих.

Примеров данных процессов очень много, для более лучшего понимания разберем несколько моментов:

- менеджер по продажам занят написанием ответного письма по электронной почте клиенту и в это время раздается телефонный звонок. Сотрудник отрывается от работы и переключается на телефонный разговор, только после его завершения он вновь возвращается к написанию письма;

- когда завершается рабочий день руководителя отдела, составляющего план работ на последующий месяц, то процесс останавливается и продолжается только на следующие сутки, когда руководитель выходит на работу;

- в процессе производства товара применяются товарно-материальные ценности, которые закупаются у поставщика. Если по ряду причин отдел закупок с опозданием сделал заказ или поставщик задержал доставку, производство товара остановится и возобновится вновь только после поступления ТМЦ;

- для выполнения такого процесса, как «Ввод системы в эксплуатацию» требуется больше количество специалистов, а если из них кто-занят другим делом, то процесс может быть вообще не выполнен.

Чтобы смоделировать все разнообразия подобных ситуаций, следует учитывать некоторые факторы:

- в какой конкретно временной промежуток возникают события, приводящие к активации некоторой деятельности;

- актуальные графики работы персонала и оборудования (то есть, трудовых ресурсов компании);

- трудовой ресурс одномоментно может работать только над одной задачей;

- значения переменных или вероятности, на базе которых определяется следующий шаг;

- итоги одного вида деятельности могут повлиять на другой.

Прибавляя к данным факторам описание бизнес-процессов, мы получаем готовую модель, над которой свободно можно проводить эксперименты и получать ответы на важные вопросы.

Алгоритм подготовки бизнес-процесса к проведению имитационного моделирования

Первое, что следует сделать, это обозначить событие, которое будет сигналом для запуска выполнения процесса — стартовое событие. Допустим, сигналом для запуска выполнения процесса под названием «Подготовка коммерческого предложения» будет событие «От заказчика поступил запрос на предложение». Любое стартовое событие может появляться с разной периодичностью и интенсивностью, например, звонки от заказчиков поступают в среднем каждые 10 минут, проводить плановую проверку оборудования и оснащения нужно раз в несколько месяцев, а совещание у руководителя проводится раз в неделю ровно в 10 утра по вторникам. Очевидно, что группа событий появляется в определенные моменты, а другая часть — через некоторые интервалы. При этом и момент времени, и интервалы между повторениями событий могут быть случайными параметрами, для которых прописываются законы их возникновения.

Для любого шага процесса нужно задать длительность, которая по определению может являться константой или случайной величиной. Допустим, длительность этапа «Шлифовка детали», осуществляемая станком ЧПУ, равна точно 3 минутам. Но если станок делает шаг за фиксированное время, то в отношении людей это не всегда работает, поскольку их поведение сложное и непредсказуемое.

На выполнение такого простого этапа, как «Внесение данных о заявке клиента в систему» у одного исполнителя уходит 5 минут, а у другого работника — 15. Также время выполнения этапа может стать случайной величиной по объективным обстоятельствам. Процесс «Ответ клиенту на звонок» может занимать от 1 до 40 минут, в зависимости от заказчика и цели его телефонного обращения.

При описании бизнес-процесса крайне важно обращать внимание на тот факт, что не во всех случаях возможна линейная последовательность шагов. Довольно часто выбор следующего этапа зависит от некоторых условий, например, «Текущая дата», «Объем уже обработанных заготовок». Иногда выбор дальнейшего шага будет иметь вероятностную специфику, например, вероятность того, что договор будет согласован с клиентом составит 0,8, а вероятность, что заказчик пришлет замечания и комментарии к тексту договора — 0,4.

Чтобы в результате имитации можно было оценить стоимость процесса, следует для каждого этапа задать список и стоимость ресурсов, задействованных при его выполнении. В зависимости от логистики переноса цены на процесс, все ресурсы подразделяются на 2 категории:

- трудовые;

- материальные.

Ресурсы, стоимость применения которых зависит от времени их задействования в процессе, называются трудовыми. Ярким примером такого ресурса являются сотрудники компании. Цена материальных ресурсов от времени их применения не зависит и переносится сразу на цену шага процесса. Цена единицы материального ресурса фиксированная. Стоимость единицы времени деятельности трудового ресурса может варьировать от смены, в которую применяется ресурс.

Например, для осуществления шага «Сборка автомобиля» требуется трудовой ресурс «Рабочий» и материальный «Комплектующее изделие». Цена изделия составляет 2000 рублей, цена рабочего — 200 рублей (дневная смена) или 250 рублей (ночная смена). Если сборка автомобиля выполняется за 4 часа, причем два из них — в дневное время, а два — в ночное, то цена использования трудового ресурса «Рабочий» будет 900 рублей. Соответственно, итоговая стоимость ресурсов в переносе на стоимость шага процесса составит 2900 рублей.

Если при имитации ставится задача оптимизации запасов товарно-материальных ценностей, то для выполнения процессов следует указать кроме ресурсов еще и продукты, появляющиеся на складе в результате их выполнения.

После составления проекта и настройки модели процессов, можно осуществлять запуск имитации. Поскольку время процессов и возникновения событий являются случайными величинами, то один эксперимент с моделью позволит получить только один вариант развития. На базе множества повторов изменений возможно получение более точной оценки показателей. Лучше всего проводить имитацию за весь интересующий период, например, за квартал или полугодие.

Таким образом, итогом проведения имитации является распределение значений цены и времени процесса, причем не только эффективного времени выполнения, но и затраченного на ожидания необходимого объема или доступности ресурсов.

Вместе с тем, механизм имитационного моделирования может дать важные сведения не только о осуществлении бизнес-процессов, так как он тоже имитирует деятельность трудовых ресурсов, а также производство и потребление материальных. В результате возможно:

- распознать «бутылочные горлышки» среди всех трудовых ресурсов — так называемые перегруженные ресурсы, к которым всегда выстраивается очередь задач (этапов, шагов процессов), вследствие чего они тормозят выполнение процессов;

- идентифицировать трудовые ресурсы с неполной загрузкой;

- провести анализ производства и потребления материальных ресурсов и выявить наличие проблем дефицита или перепроизводства. Недостаток приводит к увеличению продолжительности выполнения процесса, а излишки или закупка ресурсов в повышенном количестве, превосходящем текущие потребности — к издержкам на запасы.

Если после анализа полученные результаты оказались неудовлетворительными, в модель можно внести корректировки в соответствии со следующей идеей процесса оптимизации и выполнить имитацию еще раз. По данным всех экспериментов можно выбрать наиболее оптимальный вариант. При этом стоит еще раз отметить, что проведение эксперимента не останавливает деятельность компании и не нарушает выполнение рабочих процедур.

Плюсы имитационного моделирования

Метод имитационного моделирования и ФСА также будут полезны, если нужно спроектировать новый бизнес. Как должна выглядеть организационная структура бизнеса? Как часто следует выполнять процессы? Какая длительность и стоимость процессов будет оптимальной?

На все данные вопросы можно получить ответ ДО момента, когда фирма начнет свою деятельность и выяснит, что материальных ресурс все время не хватает, а трудовые — перегружены.

Конечно, сначала можно организовать фирму, придерживаться принципа работы «как пойдет», убедиться, что подход регрессивный и только после этого начать решать задачи оптимизации работы. Но если сразу, на начальном этапе спроектировать эффективно работающий бизнес, то большинство проблем вообще не возникнут, что в итоге сэкономит много времени, которое можно направить на развитие молодой организации.

Недостатки имитационного моделирования

Однако наравне со многими преимуществами имитационного моделирования, существует и ряд недостатков.

Стоит отметить момент, что для получения валидных результатов требуется работа по определению законов распределения случайных величин и по внесению всех сведений для проведения имитации.

Также само по себе моделирование не отвечает на вопросы, результативно ли функционирует система, являются ли параметры показателей оптимальными и как провести перестройку бизнес-процесса. Для этого компании нужен бизнес-аналитик. Но только при помощи механизмов имитационного моделирования и в некоторых случаях функционально-стоимостного анализа специалист может оперативно получить и обработать ценные сведения, которые абсолютно необходимы руководителю компании для принятия управленческих решений. При этом принять важные решения руководитель может не со слов консультанта, а на основании сравнения параметров ключевых показателей.

Хотите получать подобные статьи по четвергам?

Быть в курсе изменений в законодательстве?

Подпишитесь на рассылку

Нажатием кнопки я принимаю условия Оферты по использованию сайта и согласен с Политикой конфиденциальности

Источник: www.1cbit.ru

Имитационное моделирование в фарминдустрии: кейсы зарубежных компаний

Цифровизация компаний фарминдустрии в России стремительно набирает обороты. Один из ее основных трендов — имитационное моделирование бизнес-процессов. Западные фармкомпании успешно используют его в своей работе в противовес осторожному отечественному фармацевтическому рынку. Разберемся в причинах и перспективах данного направления.

Использование в бизнесе компьютерного моделирования определяется дороговизной или длительностью проведения экспериментов на реальной системе. Имитационное же моделирование отличается от физического, компьютерными технологиями с использованием алгоритмов и уравнений. Имитационная модель позволяет просматривать анимацию в 2D- или 3D- формате, проводить аналитику в динамике, что невозможно в других случаях, например, при использовании Excel или линейного программирования. Для наиболее эффективного анализа работы системы и оперативного решения поставленной задачи пользователь изучает процессы и вносит изменения в имитационную модель непосредственно в ходе работы в удобном режиме, благодаря наглядности, простоте понимания и проверки.

Спектр применения имитационного моделирования широк и зависит от типа и уровня задач. Показательны проекты, реализованные на платформе AnyLogic. Данная система для имитационного моделирования создает модели в трех современных подходах: системная динамика, агентный и дискретно-событийный подход. Наиболее частыми областями применения имитационного моделирования для фармацевтической отрасли могут быть:

- оптимизация фармпроизводства;

- оптимизация работы распределительных складов;

- оптимизация цепочки поставок лекарственных средств;

- выбор стратегии продвижения препаратов на фармацевтическом рынке;

- моделирование клинических испытаний.

Рассмотрим более наглядно примеры использования имитационного моделирования зарубежными фармацевтическими компаниями по типам нескольких бизнес-задач.

Оптимизация фармпроизводства

Молодая компания, развивающаяся в биотехнологической сфере, решила использовать имитационное моделирование для оптимизации процесса принятия решений при производстве нового препарата.

Было: нехватка ресурсов, продукцию необходимо было производить максимально быстро и без сбоев в поставках.

Сложности: процесс производства лекарственных препаратов состоял из последовательных этапов, занимал несколько недель, с помощью одних и тех же ограниченных ресурсов одновременно производилось несколько препаратов.

Результат: компания определила политику планирования с наиболее рациональным использованием сотрудников без чрезмерных переработок и переполнения штата, благодаря полученным после проведенного моделирования ценным сведениям о процессе производства фармацевтической продукции. Были сэкономлены месяцы времени, которые могли потребоваться на планирование и расчёты.

Оптимизация работы распределительных складов

Компания Cardinal Health является крупным дистрибутором фармацевтических товаров.

Было: множество логистических задач, типичных для распределительных складов, которые осложняются спецификой фармацевтической сферы.

Сложности: используемая модель позволила выявить проблему неравного распределения рабочей нагрузки, когда одни сотрудники работают и передвигаются по складу быстро, а другие медленно.

Проект: построенная имитационная модель воспроизводила активность сотрудников и их взаимодействие в течение дня, для чего было необходимо импортировать в модель такие данные, как время забора товара и нормативное время выполнения операций. Компания располагает множеством складов самой разной конфигурации, каждую из которых нужно было протестировать.

Результат: имитационное моделирование позволило экономить более 3 млн. долларов США ежегодно. Проблема была устранена, работники склада стали выполнять обязанности с одинаковой скоростью, снизилось количество заторов. Компания уменьшила время рабочей смены сотрудников с 10,5 часов до 7, 25 часов, благодаря сокращению количества заторов, увеличилась производительность труда.

Оптимизация цепочки поставок лекарственных средств

GlaxoSmithKline (GSK) — крупнейшая международная фармацевтическая компания.

Было: после разработки новой вакцины и старта ее продаж на новом для себя рынке компания столкнулась с необходимостью новой сети распространения.

Сложности: цепочка поставок вакцин является сложной системой, которая территориально охватывает весь мир и объединяет огромное количество ресурсов, включая производственные предприятия и склады.

Результат: модель позволила определить оптимальную по затратам и уровню обслуживания схему цепи поставок вакцин. Созданная модель стала инструментом поддержки принятия решений при планировании цепи поставок, который позволил оперативно выбирать оптимальную стратегию производства и распространения на следующий период (неделя или месяц).

Уникальность: одна имитационная модель объединила в себе процессы производства и распространения. Такой подход позволил компании GSK добиться большей точности в моделировании, что дало возможность делать более точные прогнозы и принимать более выгодные решения.

Выбор стратегии продвижения препаратов на фармацевтическом рынке

Крупная фармацевтическая компания.

Было: при выпуске двух похожих препарата один не стал популярен после выпуска в продажу, а второй завоевал положение лидера рынка. Руководство компании искала возможности для успешного распространения на достаточную долю рынка нового лекарства.

Сложности: реклама лекарственных средств проходила по различным прямым(?) каналам, например, на ТВ, в прессе и других СМИ. Модель позволяла руководству понять, когда остановить рекламу нового препарата в целях экономии рекламного бюджета без потери прибыли. Точное решение необходимо было фармацевтической компании для сохранения десятков миллионов долларов.

Результат: модель позволила выяснить, что с течением времени пациенты всё чаще выбирали то лекарство, которое советовал им врач. подтвердилась гипотеза, что инвестиции в медицинских представителей положительно отражались на продажах, а реклама в СМИ не приносила ожидаемого эффекта. Созданная модель детально сымитировала взаимодействие врачей и пациентов, чтобы выяснить влияние процесса на маркетинговые расходы.

В модели были учтены факторы, отражающие влияние нового продукта на долю рынка, занимаемую компанией. Модель рассчитывала доли рынка для каждого лекарства, либо для группы лекарств (в случае с дженериками). После калибровки модель показала, что остановить рекламную кампанию нового лекарства в СМИ нужно было 6 месяцев назад, так как объёмы продаж за этот период не менялись, несмотря на активность в СМИ. Руководство компании приняло решение остановить PR.

Другой пример. Одна из крупнейших фармацевтических компаний применила имитационное моделирование для воссоздания системы взаимодействия между производителем продукта, врачами и пациентам.

Было: необходимо было определить идеальный баланс между рекламой, направленной на непосредственных потребителей, и продвижением среди врачей.

Сложности: необходимо было найти ответы на вопросы о правомерности привлечения сторонней организации для распространения продукта, в каких объемах, на какой срок и как следует пересмотреть текущие планы по продвижению для эффективного распределения ресурсов.

Результат: построенная модель позволила найти оптимальную стратегию продвижения и получить оценку альтернативных стратегий, кривую внедрения продукта и прогноз продаж, понять влияние на ситуацию различных управленческих решений, а также наложения эффектов различных решений в процессе продаж, определить параметры привлечения сторонней организации для распространения продукта и соответственного изменения продуктового портфолио.

Моделирование клинических испытаний

Pfizer — одна из ведущих фармацевтических компаний мира.

Было: компания приняла решение создать платформу, которая помогла бы сотрудникам компании тестировать новое лекарство для пациентов со сложной формой диабетической периферической нейропатии.

Сложности: платформа должна была играть многогранную роль СППР (система поддержки принятия решений), работать с помощью методов прогнозной аналитики: на основе анализа результатов предыдущих клинических исследований оценивать параметры пациентов, назначать дозировку лекарств, курс лечения и прогнозировать его результат.

Результат: удалось проанализировать информацию и сгруппировать её по определённым параметрам, благодаря объединению в модели набора данных из разных источников, алгоритмов машинного обучения и возможности имитационного моделирования. . Теперь врачи могут принимать взвешенные и обоснованные решения по дозировке лекарств пациентам и наблюдать за тем, как они реагируют на терапию.

Фармацевтический рынок как социально-значимая система поддержки принятия решений при использовании имитационного моделирования позволяет оптимально использовать ресурсы, предотвращать многие затраты и минимизировать различного рода ошибки. Платформы имитационного моделирования способствуют эффективной цифровизации, как органов государственной власти, так и фармкомпаний в решении различных масштабных задач. Обеспечение населения необходимыми лекарственными препаратами, улучшение качества и скорости производства препаратов, сокращение времени на вывод новых препаратов на рынок, эффективное использование имеющихся ресурсов, нахождение оптимальных мест для постройки заводов, складов и логистических центров и многих других — лишь небольшой спектр последствий применения моделирования.

Алексей Дроздов

бизнес-партнер по цифровизации компаний фарминдустрии, Первый Бит

Источник: habr.com

Применение имитационного моделирования на практике

Мы продолжаем цикл статей, посвященных методу имитационного моделирования для оптимизации . Теоретические основы применения этого метода были даны в статье «Имитационное моделирование: оптимизируем ». В данной статье будет рассмотрен пример принятия решения по оптимизации работы склада на основе данных, полученных в результате проведения имитационного моделирования.

Постановка задачи

Современный склад — сложная система, во время слаженной работы которой осуществляется прием, хранение, переработка и распределение грузов между потребителями. В данной статье будут проанализированы следующие операции, выполняемые работниками склада:

- Разгрузка фур;

- Приемка товара;

- Размещение товара на складе.

В качестве примера рассмотрим небольшой склад. Для обслуживания транспорта на складе предусмотрено два разгрузочных поста, две бригады (в составе каждой: механизатор, грузчик и погрузчик) и два дополнительных парковочных места для фур на территории склада. Владелец склада планирует увеличение грузопотока.

Предвидя проблему хаотичного прибытия транспорта на склад и, как результат, увеличение времени простоя транспорта и неравномерную загрузку персонала склада, он договаривается с поставщиками о конкретном времени приезда фуры на склад, распределяя моменты прибытия транспорта ритмично в течение дня. На первый взгляд всё предусмотрено. Даже в случае несвоевременного прибытия одной или двух фур они смогут дождаться обслуживания на территории парковки склада. С помощью имитационного моделирования попробуем проверить, верно ли данное утверждение.

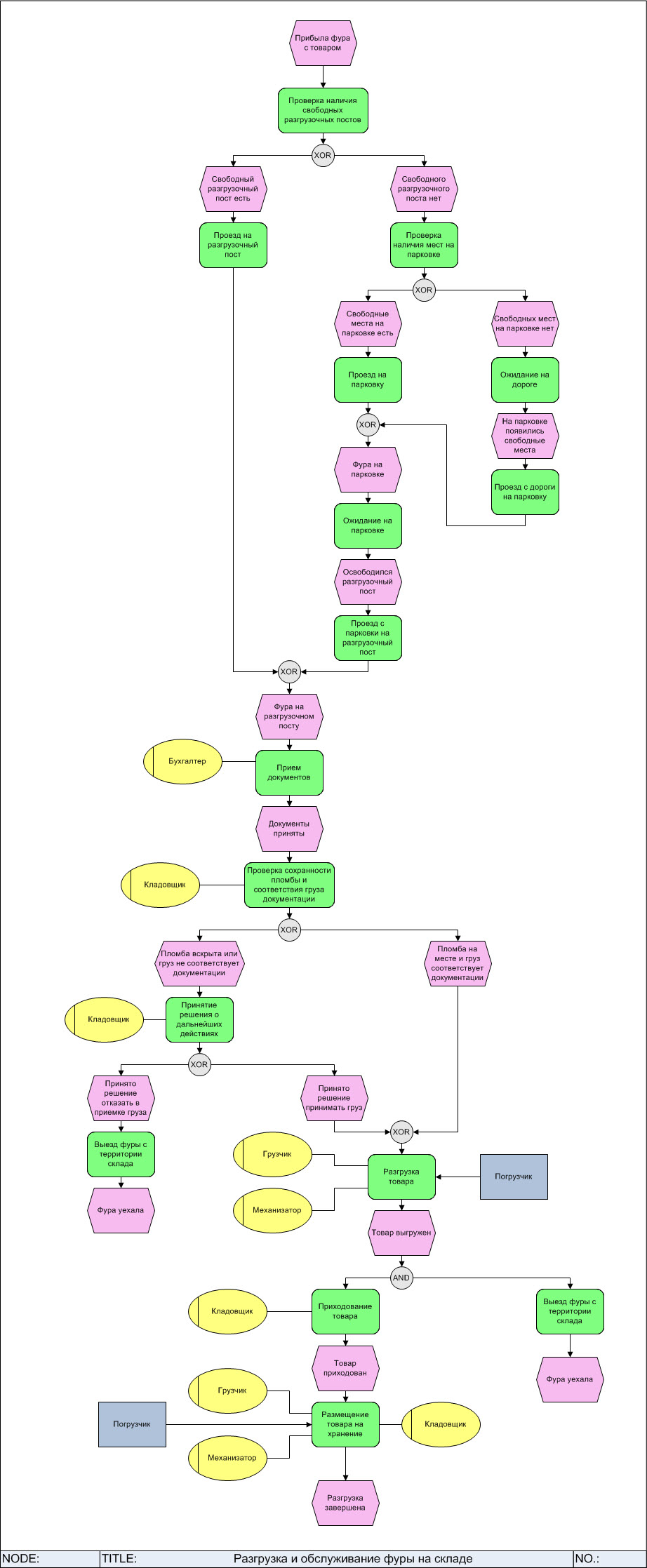

Упрощенная модель процесса «Осуществление разгрузочных работ» в нотации ЕРС представлена на Рис. 1.

Рис. 1 — Диаграмма процесса «Разгрузка и обслуживание фуры на складе»

Цель исследования — определить, сможет ли склад в его текущей конфигурации справиться с увеличенным грузопотоком. Для проведения имитации работы склада будем использовать систему Business Studio.

Задание параметров модели для имитации

Рассматриваемый в качестве примера склад осуществляет прием фур с 9:00 до 15:00. Фуры, прибывшие позже, в этот день не обслуживаются. Установленный с помощью переговоров с поставщиками нормативный интервал между прибытием фур составляет 30 минут.

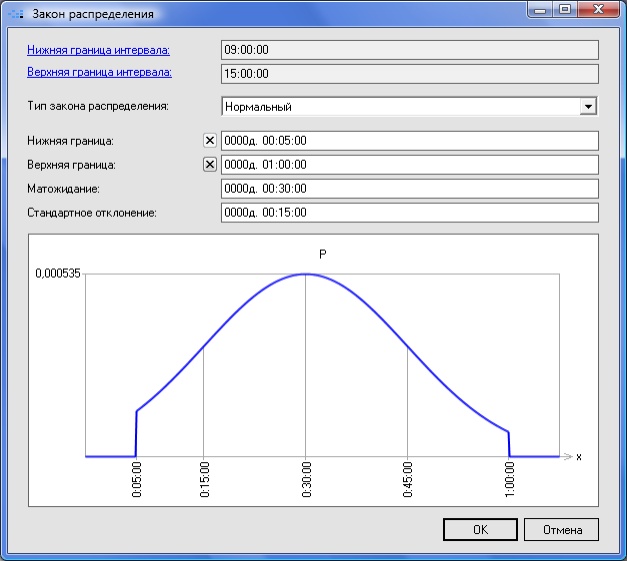

Но, принимая во внимание всю сложность прогнозирования точного времени, в течение которого фура будет находиться в пути на склад, фуры могут подъехать как раньше назначенного времени, так и позже. Поэтому для моделирования интервала между прибытием фур будем использовать нормальный закон с матожиданием 30 минут и возможным диапазоном значений от 5 минут до 1 часа (Рис. 2). Данный закон можно назвать псевдонормальным, он имеет четкие границы значения случайной величины.

Рис. 2 — Закон распределения интервала между прибытиями фур

Количество разгруженных фур напрямую зависит не только от времени разгрузки одной фуры, а также от времени выполнения каждого шага . Время выполнения шага процесса может быть фиксированной или случайной величиной. Длительности шагов процесса «Разгрузка и обслуживание фуры на складе» приведены в Табл. 1.

- Нижняя граница — 10 минут;

- Верхняя граница — 20 минут.

- Нижняя граница — 20 минут;

- Верхняя граница — 1 час.

- Нижняя граница — 20 минут;

- Верхняя граница — 1 час;

- Матожидание — 40 минут;

- Стандартное отклонение — 10 минут.

- Нижняя граница — 10 минут;

- Верхняя граница — 40 минут;

- Матожидание — 15 минут;

- Стандартное отклонение — 5 минут.

- Нижняя граница — 30 минут;

- Верхняя граница — 2 часа;

- Матожидание — 1 час;

- Стандартное отклонение — 15 минут.

Табл. 1. Длительности шагов процесса

Длительность шага процесса зависит не только от нормативного времени его выполнения, но и от доступности ресурсов (временных и материальных), необходимых для его выполнения. Если необходимых ресурсов в нужный момент времени нет, то выполнение процесса останавливается. Шаги по обслуживанию фуры на складе выполняют сотрудники склада, привлекая при необходимости соответствующее оборудование. Перечень и количество ресурсов, необходимых для выполнения каждого шага процесса, приведены в Табл. 2.

| Прием документов | Бухгалтер | 1 |

| Проверка сохранности пломбы и соответствия груза документации | Кладовщик | 1 |

| Принятие решения о дальнейших действиях | Кладовщик | 1 |

| Разгрузка товара | Грузчик | 1 |

| Механизатор | 1 | |

| Погрузчик | 1 | |

| Приходование товара | Кладовщик | 1 |

| Размещение товара на хранение | Грузчик | 1 |

| Кладовщик | 1 | |

| Механизатор | 1 | |

| Погрузчик | 1 |

Табл. 2. Длительность шагов процесса

Всего на складе работают следующие ресурсы: персонал и оборудование (Табл. 3):

| Бухгалтер | 1 |

| Грузчик | 2 |

| Кладовщик | 2 |

| Механизатор | 2 |

| Погрузчик | 2 |

Табл. 3. Временные ресурсы

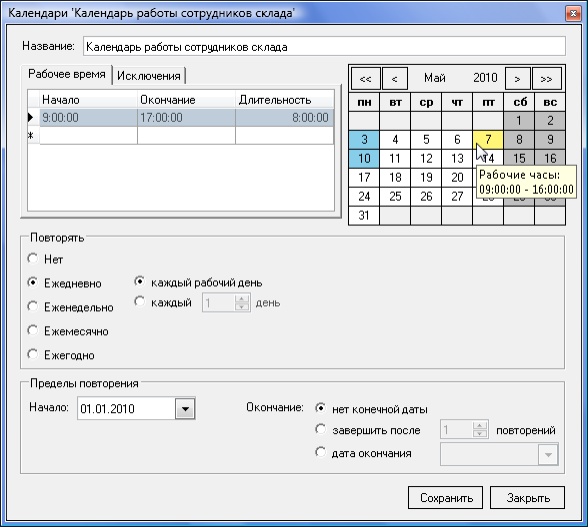

Приведенные ресурсы являются временными, стоимость их использования зависит от времени, в течение которого они используются. Использоваться эти ресурсы могут только в часы, заданные для них как рабочие. Погрузчики, например, готовы к работе 24 часа в сутки, а сотрудники склада работают только с 9:00 до 17:00 (Рис. 3).

Рис. 3 — График работы сотрудников склада

Примечание: Рабочие и нерабочие дни в календаре отображаются разными цветами:

- Белый — рабочий день по календарю;

- Серый — нерабочий день по календарю;

- Синий — нерабочий из календаря;

- Желтый — день с измененными рабочими часами.

Также в рамках всего процесса используются ресурсы, представленные в Табл. 4.

| Парковочное место | 2 |

| Разгрузочный пост | 2 |

Табл. 4. Материальные ресурсы

Данные ресурсы, в Business Studio моделируются как материальные ресурсы: их количество уменьшается, когда фура занимает место (пост), и увеличивается, когда фура его покидает. Если все места (посты) кончились (количество = 0), то процесс переходит в режим ожидания, пока нужное место (пост) не появится.

Имитация выполнения процесса

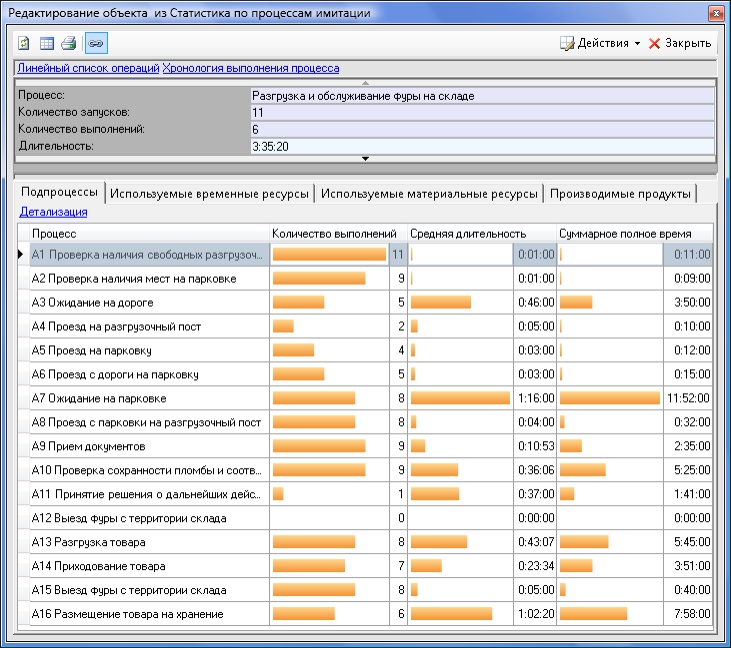

Имитация работы склада в течение одного рабочего дня позволяет получить показатели процесса (Рис. 4):

Рис. 4 — Параметры шагов процесса, полученные в результате имитации

Анализируя результаты имитации можно сделать следующий вывод: существующей пропускной способности склада недостаточно для обслуживания возросшего грузопотока:

- Из 11 фур обслужено всего 8 (8 — это количество выполнений процесса «Разгрузка товара»);

- Среднее время ожидания фуры на дороге — 46 минут (из 11 фур 5 ожидали на дороге);

- Среднее время ожидания фуры на парковке — 1 час 16 минут (из 11 фур 8 ожидали на парковке).

В результате, фуры в течение длительного времени ожидают обслуживания, занимая не только парковочные места и затрудняя движение на складе, но и простаивая на дороге за территорией склада, вызывая недовольство участников дорожного движения и работников ГИБДД.

Выходом из сложившейся ситуации может быть решение:

- Переоборудовать одно парковочное место под разгрузочный пост и добавить бригаду для обслуживания этого поста;

- Увеличить количество бригад, обслуживающих каждый разгрузочный пост до двух, снизив тем самым время разгрузки фуры и размещения груза на складе в два раза;

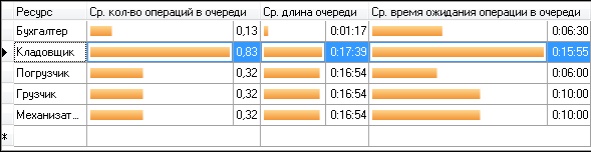

Кроме того анализируя использование временных ресурсов в существующих условиях, можно увидеть, что бутылочным горлышком (ресурсом, время ожидания которого при выполнении процесса наибольшее) является Кладовщик (Рис. 5).

Рис. 5 — Параметры ожидания временных ресурсов

Для повышения пропускной способности склада при проведении дальнейших экспериментов увеличим количество кладовщиков до 3.

Рассмотрим последовательно каждое из предложенных решений.

Имитация работы склада с увеличенным количеством разгрузочных постов

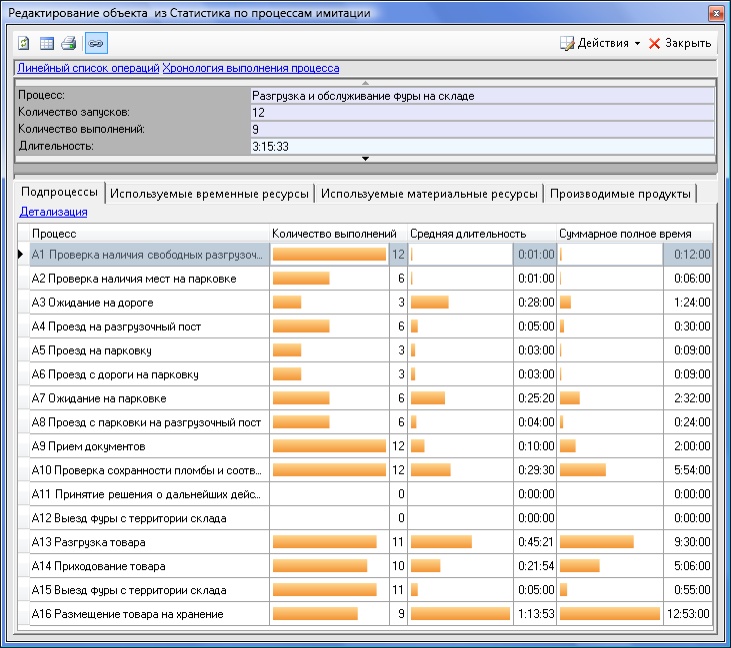

Имитация выполнения процесса с параметрами, измененными в соответствии с первым решением, дает следующие результаты (Рис. 6):

Рис. 6 — Параметры работы склада с увеличенным количеством разгрузочных постов

Показатели работы склада значительно улучшились:

- Из 12 подъехавших фур было обслужено 11;

- Время ожидания фуры на дороге сократилось до 28 минут, а на парковке — до 25 минут, а также снизилось само количество ожидающих фур.

Однако нельзя не заметить, что размещен на хранение был только товар, привезенный 9 фурами. Очевидно, что оставлять недоделанную работу на следующий рабочий день нецелесообразно, учитывая интенсивность ежедневного потока поступления фур на склад. Поэтому изменим рабочее время сотрудников склада на график: с 9:30 до 19:00.

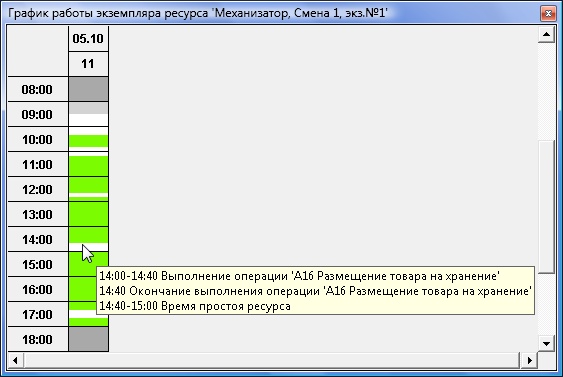

Смещение начала рабочего дня с 9:00 на 9:30 обусловлено низкой вероятностью прибытия фуры в этот период. Учитывая, что в течение рабочего дня у каждого сотрудника есть время простоя (Рис. 7), увеличение рабочего времени на 1,5 часа не будет сильно утомительным.

Рис. 7 — График загрузки экземпляра ресурса «Механизатор»

В результате имитации работы склада в этом случае получаем, что из 12 подъехавших фур сотрудники склада успевают не только разгрузить все 12 фур, но и разместить весь доставленный товар на складе.

Имитация работы склада с увеличенным количеством бригад, обслуживающих пост

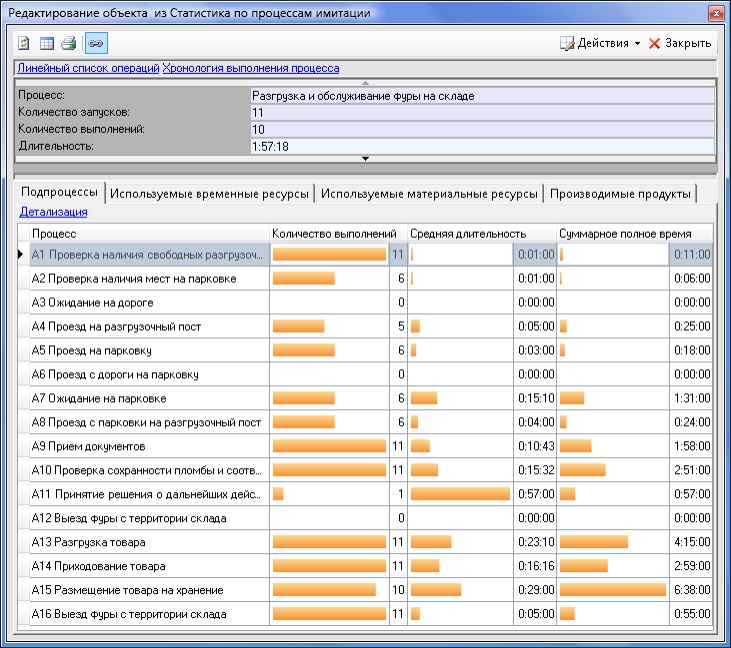

Имитация выполнения процесса с параметрами, измененными в соответствии со вторым решением, дает следующие результаты (Рис. 8):

Рис. 8 — Параметры работы склада с увеличенным количеством бригад, обслуживающих пост

Практически идеальные результаты:

- Из 11 подъехавших фур обслужено 11;

- Среднее время ожидания фуры на парковке составляет 15 минут;

- Парковочных мест достаточно для того, чтобы фуры не ожидали очереди на дороге;

- Средняя длительность процесса снизилась до 2 часов по сравнению со значениями 3 — 3,5 часа, полученными по результатам предыдущих экспериментов;.

Омрачает только тот факт, что бригады не успевают разместить на хранение груз, привезенной одной из фур. Изменение времени работы сотрудников склада на график с 9:30 до 17:30 (без увеличения количества часов) позволяет решить и эту проблему.

При этом процент загрузки временных ресурсов — более 50% (Рис. 9), ресурсы простаивают не так много времени.

Рис. 9 — Процент загрузки временных ресурсов

Исследования показали, оба решения, позволяют снять проблему очередей транспортных средств. Очевидно, что следующий аспект, который будет интересовать владельца склада — это стоимость внедрения этих решений.

Увеличение количества бригад, в первую очередь, подразумевает найм на работу дополнительных сотрудников, увеличение переменных затрат. Переоборудование парковочного места в разгрузочных пост влечет за собой не только рост переменных затрат (добавление дополнительной бригады), но и капитальные затраты на переоборудование.

Затраты при реализации каждого решения за срок работы склада приведены в Табл. 5.

Примечание: Расходы на единицу ресурса (бригада, кладовщик) в первом случае выше, чем во втором. Это связано с тем, что при реализации первой идеи рабочее время сотрудников склада было увеличено на 1,5 часа.

Табл. 5. Затраты на реализацию решений

Имитация работы склада в различных условиях позволила предусмотреть возникновение возможных проблем и проверить работоспособность идей по их решению ДО непосредственного изменения работы склада. Обе идеи позволяют оптимизировать деятельность склада. При сравнении затрат на реализацию идей нельзя не заметить выгодность первого варианта.

Но по таким показателям как «Время ожидания фуры на парковке», «Время ожидания фуры на дороге», «Средняя длительность процесса», второй вариант вырывается вперед. Какой из рассмотренных вариантов решения проблемы выберет владелец склада — решать ему. Метод имитационного моделирования предоставил для принятия этого решения все необходимые данные.

Опубликовано по материалам:

Портал .ru

Источник: www.businessstudio.ru