Профилированный брус можно с полной уверенностью назвать высококачественным строительным материалом, который производится из хвои. Материал прекрасно подходит для того, чтобы возвести дом, баню либо гостевой домик. Изготовленные из него здания имеют прекрасный внешний вид, к тому же они экологически безопасны.

В рамках настоящего проекта предполагается открыть производство профилированного бруса.

Оно представляет из себя достаточно тяжелый и долгий процесс, который состоит из разнообразных действий, произвести которые можно при наличии специальной техники. Исходным материалом будут выступать хвойные породы деревьев, при этом клей и иные подобные материалы применяться не будут.

Этапы изготовления профилированного бруса:

- Пиление бруса на специальном станке;

- Сушка изделия в камере;

- Строгание бруса при помощи фрезерного станка, имеющего четыре стороны;

- Маркировка продукции на соответствующие составляющие;

- Производство соединений на станке.

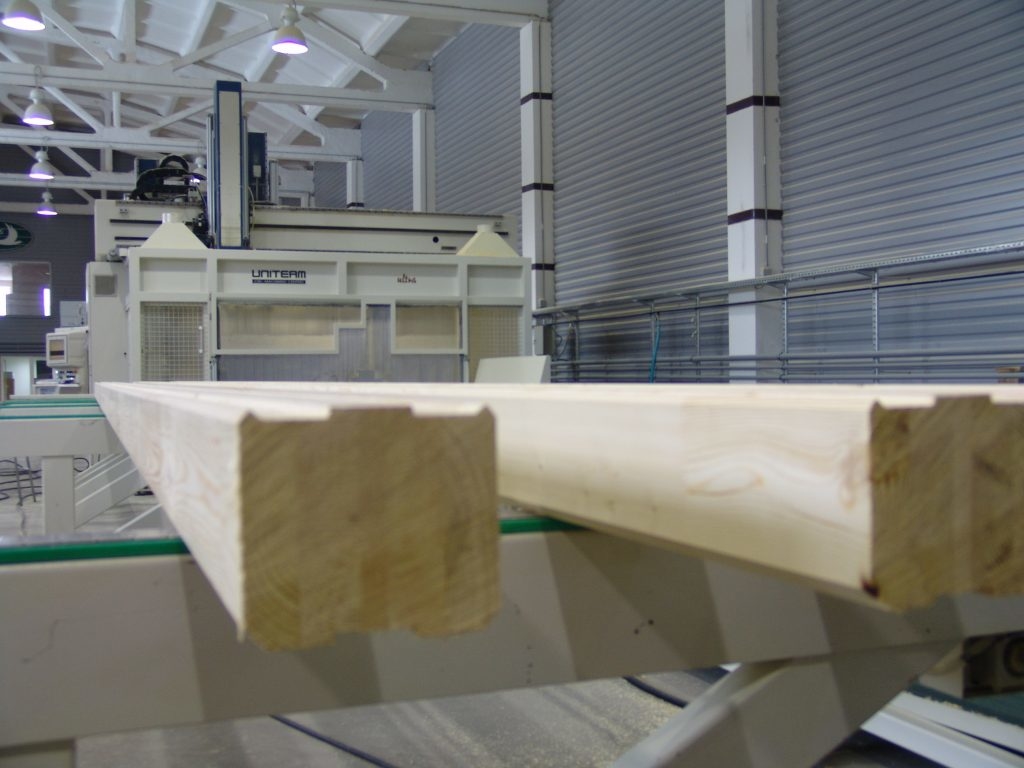

Завод по производству профилированного бруса

Стоимость оборудования будет зависеть от разных факторов (производительность, страна-производитель оборудования). В данном бизнес-предложении мы рассматриваем типовое технологическое оборудование среднего ценового сегмента.

Что такое клееный брус? Производство клееного бруса для строительства домов.

Итак, для целей реализации проекта предполагается приобретение оборудование такого назначения:

- Камера для сушки марки СКФ-100. Объем данной камеры равняется боле 100 метров в кубе. По мощности потребления она относится к классу А, а ровняется такая мощность 36 кВт;

- Станок марки Beaver-623, имеющий 4 стороны, мощность которого 60,6 кВт. Заготовки подаются быстро, а именно 45 м/мин, соответственно, процесс идет достаточно быстро;

- Станок для резки шипов марки Beaver 3830;

- Гидравлический пресс марки ПГБ 250;

- Погрузчик вилочного типа марки KomatsuFG-15T-20.

Затраты на производство профильного бруса

Общая стоимость оборудования для производства профилированного бруса – около 8 500 тыс.руб. Кроме того потребуется еще около 500 тыс.руб. для доставки, монтажа и пуско-наладки оборудования, а также обучения работников.

- Капитальные затраты (9 000 тыс.руб.), в т.ч.:

- Приобретение технологической линии (8500 тыс.руб.)

- Монтаж, пуско-наладка и обучение (500 тыс.руб.)

- Оборотный капитал (1 800 тыс.руб.), в т.ч.:

- Приобретение сырья, (доска обрезная, около 300 м3) – около 1 500 тыс.руб.

- Рекламные затраты и продвижение продукции – около 100 тыс.руб.

- Заработная плата, налоги и прочие расходы «на старте» — около 200 тыс.руб.

Для организации профилированного бруса потребуется следующая инфраструктура:

- ангар (крытое производственно-складское помещение) площадью около 200 кв. м

- площадка под навесом и открытая площадка

- двор для погрузочно-разгрузочных работ

В данных помещениях должна быть возможность подключения электропитания мощностью около 300 Квт. Необходимое количество работников — 5 человек:

Производство профилированного бруса как бизнес идея

- Работник сушильной камеры

- Работник на станок по обработке заготовок;

- Работник на станок для резки шипов;

- Работник на гидравлический пресс;

- Водитель погрузчика.

Расчетная производительность: 300 куб.м. за один месяц (при работе в 1 смену, 8-часовой рабочий день).

Средняя стоимость продажи 1 кубометра профилированного бруса с чашечками – около 12 тыс.руб.

Месячная выручка предприятия при производстве 300 куб.м. продукции будет равняться 3 600 000руб. Рентабельность равняется 25-30 %, окупаемость вложений примерно 12-14 месяцев. Производство будет сезонным, пик работ придется на месяцы с мая по октябрь.

Ключевые показатели:

| Начальные инвестиции, рублей | 10800000 |

| Необходимые площади, м2 | 200 |

| Количество сотрудников, человек | 5 |

| Чистая прибыль в месяц, рублей | 75000 |

| Срок окупаемости, месяцев | 13 |

| Выручка в месяц на конец 1-го года, рублей | 300000 |

Источник: dafonchik.ru

Производство клееного бруса как бизнес

Это современный экологически чистый строительный материал из древесины. Изготавливается путем склеивания высушенных, отсортированных и обработанных досок различного сечения и длины.

Производство клеёного бруса как бизнес: ответы на важные вопросы

Один из перспективных видов бизнеса — изготовление клеёного бруса. С каждым годом растёт количество компаний, которые занимаются его производством.

При строительстве дома люди часто отдают предпочтение именно этому материалу. Он прочный, экологически чистый, красивый. Поэтому спрос на него остаётся стабильным на протяжении последних лет.

Технология изготовления клеёного бруса

Если производитель уже заготовил дерево или приобрёл готовые доски, нужно переходить к производству

Клеёный брус — многослойный брус, состоящей из ламелей — досок. Они склеены между собой. Это прочный строительный материал, обладающий эстетическими качествами.

Если заготовка древесины проводится собственными силами, этапы работы будут выглядеть так:

- Заготовка дерева. Лучше использовать породы из центральной части России, здесь плодородная почва, поэтому сырьё получается качественная.

- Сортировка материала — на этом этапе отбирают исходное сырьё, его разделяют по сортам, породам, размерам.

- Сушка в специальной камере — уменьшение влажности до 8–12%. Конкретный процент зависит от типа изготавливаемого бруса и клея, используемого в производстве. Правильно высушенная древесина не будет подвержена усушке.

Основные этапы изготовления клеёного бруса:

- Подготовка заготовок:

- торцевание материала по длине заготовки — должно проводиться с учётом потери в параметрах древесины;

- распиливание материала (брёвен) на доски;

- первичная калибровка и строгание каждой заготовки для выявления дефектов;

- доведение заготовки до оптимального состояния – удаление участков с дефектами;

- вторичная калибровка;

- Склеивание и прессование. Объём клея, используемого в производстве, не должен превышать 1% от массы материала. Ламели соединяются между собой в массив нужных размеров — получается доска без сучков длиной до 12 метров. Склеенные и высушенные ламели фасуют в пакеты и прессуют. Давление в прессе должно располагаться равномерно, примерно 10-12кг/см2.

- Профилирование — по истечении определённого времени после склеивания и прессовки материала, в брусе вырезаются пазы (замковые соединения), с расстояниями, указанными в проекте.

- Обработка антисептиком.

- Формирование комплектов и упаковка бруса.

Клей, используемый в производстве

От правильно выбранного клея зависит успех производства

На качество бруса и его прочность влияет клей, применяемый для склеивания ламелей.

Есть несколько видов клеевых составов:

- меламиновые — прозрачные, благодаря этому готовое изделие выглядит эстетично, они популярны в России и Европе;

- резорционовые — влагостойкие клеи, благодаря этому брус, склеенный таким составом, можно использовать для строительства бань и саун;

- полиуритановые — быстро твердеют, что позволяет ускорить технологический процесс;

- ЭПИ — экологически чистые составы, используются для строительства частных домов и декоративных элементов.

Выбирая клей, нужно внимательно изучить его характеристики:

- Экологическая безопасность (обозначается знаком Е1-Е3) – чем выше этот показатель, тем более безопасен состав.

- Водостойкость (обозначается буквой D) — например:

- D 4 — для проведения наружных работ, водостойкий;

- D4+ — для внешнего применения, не боится воды;

- D3 — для столярных работ.

Необходимое оборудование, расходы на него

Состав станков для производства подбирается в зависимости от длины технологической цепочки

Качество продукции напрямую связано с оборудованием. Поэтому для производства нужно использовать высокотехнологичные станки европейских производителей. На рынке есть станки из Китая, их цена ниже, чем у оборудования из Европы. Но и качество соответствует.

Основные станки, необходимые для выпуска бруса:

- шипорезные;

- фрезерные;

- линия сращивания ламелей;

- пресс;

- станок для склеивания досок — ламелей.

Если дерево заготавливается собственными силами, нужна пилорама, распиловочный станок и сушильная камера.

Многие производители, желая сэкономить, используют короткую производственную цепочку, приобретая уже обрезные доски, имеющие влажность 8-12%.

- Станок для продольного фрезерования четырёхсторонний.

- Шипорезный двухсторонний станок.

- Линия для сращивания торцов ламелей.

- Станок, наносящий клей.

- Пресс.

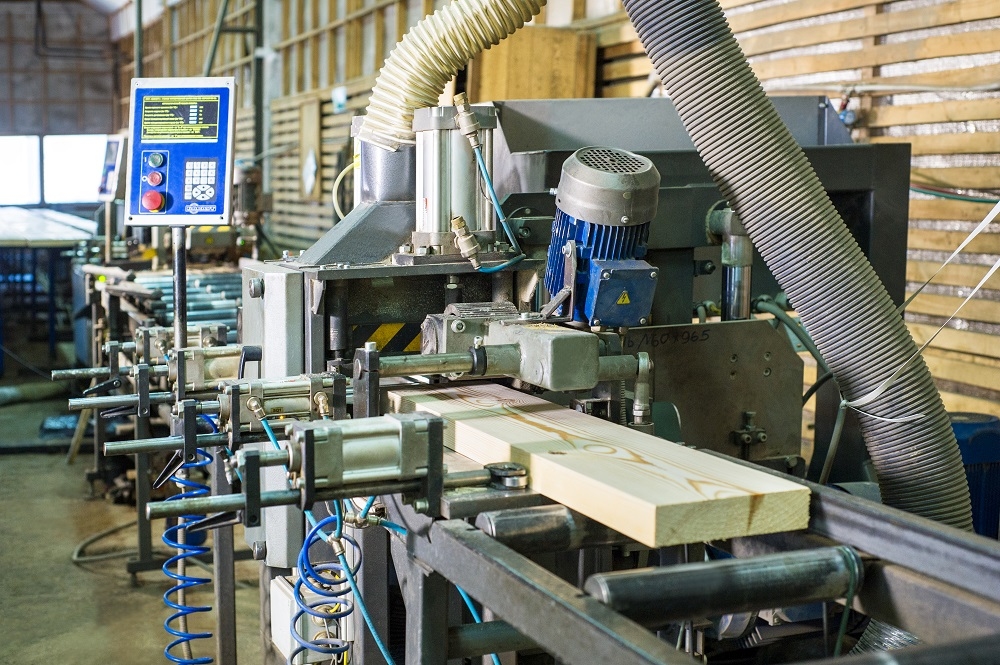

Станок для продольного фрезерования четырёхсторонний

Он нужен для профильной обработки и шлифовки досок. В процессе они получают равномерную толщину и необходимые размеры кромок.

Параметры, на которые нужно обратить внимание при выборе станка:

- посадочный диаметр шпинделя — от 30 до 50 мм;

- станина — литая (мощная и не подвержена воздействию коррозии) или сварная (лёгкая за счёт пустот в пространстве между стенками);

- количество шпинделей — от этого показателя зависит распределение рабочей нагрузки на двигатель, качество обработки и её скорость. Базовая комплектация — от 6 шт.;

- вид и количество режущих инструментов (фрезы и ножи).

Такое оборудование стоит от 390 000 рублей.

Шипорезный двухсторонний станок

Он нужен для нарезки минишипов в концах заготовок для прессования.

Основные параметры станка:

- размеры рабочего стола и максимально допустимая высота заготовок;

- тип подачи — пневматический или гидравлический;

- тип станины — литая или сваренная. Первая из-за тяжести сведёт к минимуму уровень вибрации, и уровень нарезки будет более точным;

- режим подачи каретки и работы станка – полностью или полуавтоматический;

- высота фрез — большая часть станков имеет фрезы до 120 мм, поэтому более широкие заготовки скрепляются на горизонтальный минишип;

- количество и виды фрез — стандартно на станке 1 шипорезная фреза, но оборудование с тремя инструментами: подрезными пилами и сложной профильной фрезой;

- дополнительная опция – намазывание клея на минишип под давлением (позволяет экономно его расходовать) или с помощью валков. Эта функция не обязательна. На малых производствах клей рабочие наносят вручную.

Цена полуавтоматического станка от 210 000 рублей, полностью автоматизированного от 650 000 рублей.

Линия для сращивания торцов ламелей

Самый важный параметр — размер производимой заготовки. На простых линиях станок работает с ламелями фиксированной длины: 3, 4,5 и 6 метров. Это не всегда удобно, потому что при сортировании появляется много досок разной длины.

В качестве замены можно рассмотреть линии непрерывного сращивания. Они подвергают прессованию не всю доску, а отдельную её часть или стык.

Хороший вариант — это автоматизированная линия, она выполняет несколько функций без перерыва:

- выполняет функции шипорезного станка;

- наносит на заготовки клеевой состав;

- сращивает и отрезает доски по длине, установленной в техническом задании.

Такая линия имеет высокую работоспособность от 4 тыс. до 9 тыс. м/час.

Параметры, которые нужно изучить при выборе станка:

- вид пресса — он может быть гидравлический, механический или пневматический. Самые высокие результаты даёт гидравлика, но пневматический прост в обслуживании и неприхотлив в эксплуатации;

- размеры производимых ламелей;

- максимально возможное сечение доски;

- характеристики роликового транспортёра;

Цена на станок-автомат от 2,1 млн. рублей, на полуавтоматическую линию с ручной подачей от 1,35 млн. рублей.

Станок, наносящий клей

Клеевая машина может комплектоваться механизмом наливного типа или вальцами, наносящими клей. Вальцы удешевляют стоимость станка, но при производстве они малопродуктивны. Клеевальцы имеют низкую скорость протяжки и изначально рассчитаны на клей ПВА, такой состав не используется для изготовления бруса.

При маленьких объёмах производства (до 155м3 /мес.) более эффективно использование ручных клеенамазок. Это приспособление представляет собой маленькую ёмкость (в неё умещается до 2 кг клея) с ручкой, дозатором и валиком. Основной минус — необходимость контроля над точным расходом клея.

Пресс

Оборудование делится на горизонтальные и вертикальные прессы. Тип станка подбирается исходя их планируемых объёмов производства и площади цеха.

Процесс прессования осуществляется за счёт механических, гидравлических или пневматических прижимов. Самый продуктивный — гидравлический механизм.

Стоимость таких станков зависит от максимального размера детали, которую можно произвести и от длины пресса. В среднем, цена варьируется в пределах 2 млн. рублей.

Поиск работников

Количество рабочих должно быть таким, чтобы они могли обеспечить бесперебойную работу производства

При подборе персонала нужно ориентироваться на характеристики своего оборудования. Например, если в производстве используются станки — автоматы, то работников требуется немного. Потому что основную работу выполняет техника, нужно только вводить исходные параметры, подавать и убирать заготовки.

В случае применения полуавтоматических станков ручной работы будет больше. Поэтому и количество работников нужно увеличить.

При поиске рабочих отдаётся предпочтение людям, имеющим опыт работы с клеёным брусом. Так можно сэкономить время на обучение работников и уменьшить брак в производстве.

Ценообразование готовой продукции

Качественный брус стоит недёшево. Основные характеристики, влияющие на цену конечного продукта:

- степень влажности — чем она выше, тем ниже стоимость. Оптимальная влажность после сушки 8-12%;

- порода древесины — основные материалы: сосна или ель. При выборе нужно проявлять строгие требования к размерам, сорту и комплектности. Материал должен быть без плесени, трещин, синевы, тёмных сучков;

- дополнительная обработка — цельный брус стоит дешевле, чем профилированный;

- станки для работы — от стоимости оборудования зависит и стоимость производимой на нём продукции, в цену на товар входит амортизация оборудования.

Цена готового продукта считается по формуле: себестоимость + наценка.

Себестоимость — все затраты, которые были произведены, чтобы получить готовое изделие. Сюда входят:

- материальные расходы;

- амортизация — постепенное списание стоимости оборудования на цену изделия;

- зарплата производственных рабочих;

- общецеховые расходы — свет, электричество.

- прочие расходы.

Уровень наценки каждый производитель устанавливает самостоятельно. Желательно при этом ориентироваться на цены конкурентов.

ГОСТы

Открывая бизнес по выпуску клеёного бруса, нужно знать все государственные стандарты, регламентирующие эту отрасль.

- 17005 — регулирует уровень водостойкости клеёв, используемых в производстве;

- 8486 — характеризует качество исходного материала;

- 21779 — обозначает максимально допустимый уровень расхождения итоговых размеров клеёного бруса;

- 16414 — определяет характеристики зубчатых соединений в изделии;

- 8486 — о применении хвойных пород дерева;

- 14192.1 — характеризует транспортную маркировку.

Преимущества этого материала

У клеёного бруса есть свои особенности, которые выгодно отличают его от других строительных материалов:

- материал не трескается в течение эксплуатации. Дом не нуждается в дополнительной отделке. Он выглядит красиво и современно;

- здание, построенное из клеёного бруса, имеет усадку 1–2%. Это значит, что брус почти не деформируется в отличие от других материалов;

- брус не подвержен влиянию внешних вредителей — грибка, плесени, бактерий и насекомых. Такой эффект достигается за счёт антисептической обработки материала при его производстве;

- материал имеет высокую влаго- и теплоизоляцию. В случае пожара балки из клеёного бруса будут долго сохранять прочность, что предотвращает быстрый обвал перекрытий. Это поможет избежать жертв.

Открывая собственное производство важно знать эти особенности.

Производство клеёного бруса — один из перспективных видов бизнеса. Потому что этот материал пользуется высоким спросом. Покупатели выбирают его благодаря его характеристикам, которые его выгодно отличают от других стройматериалов.

При открытии бизнеса в этой сфере необходимо изучить этапы технологического процесса. А также уделить большое внимание основным моментам: выбору станков для производства, ценообразованию, подбору работников и изучению ГОСТов, регулирующих эту отрасль.

Источник: newbusiness.su