Профили из ПВХ – один из товаров, спрос на который во время корона-кризиса не только не упал, а даже вырос. Эти пластиковые изделия активно применяются в строительной индустрии, а весенний кризисный простой в возведении многих крупных объектов «компенсировало» строительство быстровозводимых больниц и медицинских центров. О том, как устроено семейное предприятие по выпуску ПВХ-изделий, порталу Biz360.ru рассказала основатель «Первого профильного завода» Наталья Кудряшова.

Наталья Кудряшова, предприниматель из Москвы, сооснователь, совладелец и директор «Первого профильного завода» . Окончила МЭСИ по специальности «финансы и кредит». В 90-е годы в возрасте 16 лет начала работать в магазине. В 23 года стала главным бухгалтером производственной компании Bamard, а затем – её финансовым директором. Опыт в управлении финансами предприятия – 25 лет.

В 1999 году вместе с супругом Сергеем Догадиным открыла «Первый профильный завод», специализирующийся на производстве профиля ПВХ. Оборот предприятия – порядка 5 млн. рублей в месяц.

Из чужого бизнеса – в собственный

В 90-х годах Наталья Кудряшова работала в компании Bamard, которая занималась производством напольных покрытий. Начав в качестве бухгалтера, Наталья доросла до позиции финансового директора. Одним из поставщиков Bamard был европейский производитель профилей ПВХ для промышленных нужд и строительства. В 1999 году эта компания искала возможность самостоятельного выхода на российский рынок.

Наталья рассказала об этом своему супругу Сергею Догадину, профессиональному инженеру. Его заинтересовала возможность работы с европейским производителем. Сергей решил проанализировать российский рынок, чтобы понять, будут ли на нём востребованы профили ПВХ.

В интернете информации на эту тему почти не было, поэтому он ездил по строительным рынкам и изучал ассортимент, а также читал специализированную прессу. Анализ показал, что в России не так много предложений по профилям, но товар этот к концу 90-х годов становился всё более популярным.

На семейном совете Наталья и Сергей решили создать компанию и стать дилерами европейского производителя. Так супруги с головой окунулись в бизнес.

Большинство заказов на профили они получали на строительных выставках. Также размещали рекламу в газете «Стройка», профильных журналах и справочниках. Кроме того, запустили сайт: это обошлось им в 1000 долларов, но до 2005 года он не приносил клиентов.

«В 2007 году наш поставщик решил самостоятельно работать на российском рынке, без дилеров. И потребовал от нас передать ему всю клиентскую базу. Так нам стало понятно, что нужно работать самостоятельно. Как говорится, «пан или пропал», — вспоминает Наталья Кудряшова.

Зависимость от партнёров

После расторжения отношений с европейским поставщиком супруги нашли на выставках пять российских производителей профилей ПВХ и оснастки — сменного оборудования, от вида которого зависит форма профиля. Из них Наталья и Сергей выбрали один завод, с которым и заключили договор. Чертежи для производства делал сам Сергей Догадин. Также он контролировал качество продукции и занимался продвижением.

Вложения в запуск своего проекта составили около 3 млн. рублей. Чтобы начать производство, нужно было сделать хотя бы 10 оснасток на самую ходовую продукцию. Каждая оснастка стоила около от 60 до 100 тысяч рублей. Также пришлось купить грузовой автомобиль для доставки продукции.

Вскоре супруги поняли, что сотрудничество с партнёрским производством – далеко не лучший вариант. Завод ежегодно поднимал цены на 10%, а объём заказов у компании Натальи и Сергея постоянно снижался. Причина была в том, что клиенты часто оставались недовольны качеством изделий.

«Нам нередко приходилось краснеть за технологические ошибки нашего подрядчика. Как-то мы привезли профиль клиенту, он взглянул и спрашивает: «А почему у вас плинтус покрылся целлюлитом?» Также наши партнёры далеко не всегда «попадали» в цвет. Из-за этого клиенты получали «50 оттенков бежевого», хотя цвет во всех случаях должен соответствовать техзаданию», — говорит Наталья.

Создание собственного производства

В 2010 году супруги решили, что есть только один способ полностью контролировать качество выпускаемой продукции – открыть своё производство. Они начали искать помещение и поставщика оборудования. Для цеха требовалось здание производственного назначения с правильно оформленным кадастровым паспортом. Процесс поиска и запуска занял около полутора лет: «Первый профильный завод» начал работать в январе 2012 года — и не в Москве, а в соседней с Подмосковьем области.

Для производства профилей из ПВХ нужно было установить экструзионную линию. По принципу работы она напоминает мясорубку, только с пластиком в качестве сырья. На линии гранулы ПВХ нагревают, а затем подают расплавленное сырьё с помощью фильеры (железного диска с отверстиями – как решётка в мясорубке, через которую выходит фарш). Также в производственной линии есть оснастка, тянущее устройство, которое вытягивает готовый профиль, и охлаждающая ванна.

Производственную линию закупали в Китае. Сергей направил китайским партнёрам чертёж профиля, который планировал выпускать, и под этот профиль ему подобрали линию. Правда, в договоре насторожил один пункт. Оказалось, китайцы не обучают покупателя обслуживанию и ремонту оборудования. Все поломки устраняет только инженер продавца.

То есть в случае неисправности оборудования покупатель должен оплачивать работу, дорогу, питание и проживание китайского инженера и переводчика.

Поменять поставщика было поздно, поэтому единственный выход — тщательно осмотреть оборудование при приёмке. Так обнаружилось, что одна из деталей была специально заблокирована. «Через какое-то время машина бы вышла из строя, и пришлось бы вызывать техника из Китая. Хорошо, что мы вовремя заметили эту подтасовку. Без подобного «шаманства» экструзионные линии долговечны и служат около 30 лет», — говорит Наталья Кудряшова.

Для открытия собственного завода требовались серьёзные вложения. Супругам пришлось продать квартиру, машину и взять кредит на 12 млн. рублей. С ним удалось рассчитаться за 5 лет. «Это было трудное время. Каждый месяц меня трясло, пока я сверяла дебет и кредит – не будет ли сальдо отрицательным? Самое важное было в то время не положить прибыль себе в карман, а выплачивать по кредиту 400 000 рублей в месяц, а также зарплату сотрудникам» — отмечает Наталья.

Технологии и оборудование

Сегодня «Первый профильный завод» может производить до 18 000 погонных метров ПВХ-профиля в день. Это примерно в 12 раз больше, чем удавалось выпускать на «сторонних» производствах.

На предприятии стоят две экструзионные линии для мягкого и жёсткого ПВХ, а также фрезерный и токарный станки. Оснастки и фильеры компания производит самостоятельно. За 8 лет работы в её активе более 700 видов оснасток для различных видов продукции. Предприятие использует итальянский краситель. Гранулы закупают у российского производителя, а краситель – у дилеров.

Один из важнейших аспектов производства – составление технологической карты. В ней прописывается, сколько окрашивающего компонента нужно подавать, какой должна быть температура при обработке сырья и другие нюансы. Как правило, производители хранят эту информацию в секрете. Поэтому Сергею Догадину пришлось собирать все эти данные «опытным путём».

Для контроля качества он замеряет габариты производимого профиля, гибкость, время и скорость производства. Готовый к реализации профиль отдают на испытание в центры сертификации, которые проверяют изделие на соответствие ГОСТу и техническому регламенту. Результаты этих испытаний подтверждаются сертификатом соответствия.

Продукция и её покупатели

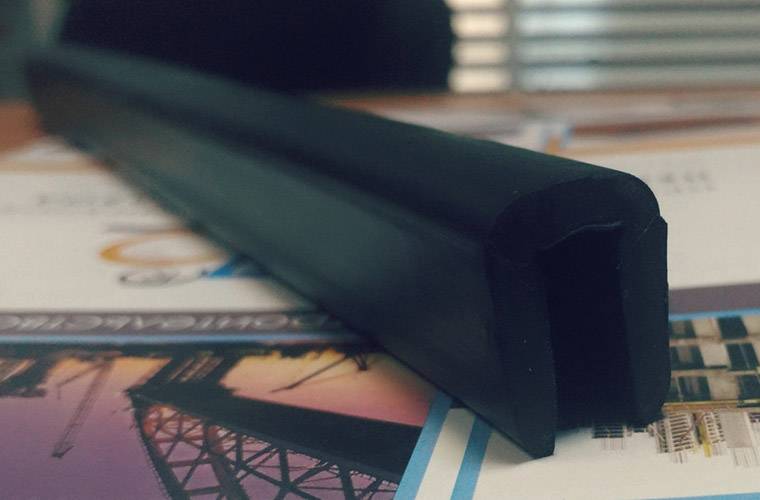

Продукция завода востребована в нескольких сегментах. Среди них – строительство, отделка мебели и торгового оборудования, судостроение. Предприятие выпускает отделочные материалы для производств, складов, торговых центров и других мест общественного пользования. Например, профили нужны для отделки спортивных объектов: бассейнов, боулинг-центров, хоккейных коробок. Также их устанавливают в местах стыков в торговом и холодильном оборудовании.

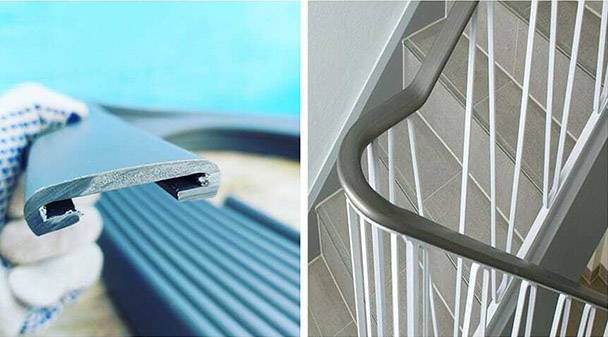

Кроме того, компания производит профили для обмотки кабелей: ПВХ отлично изолирует, не проводит ток, не нагревается. В судостроении профили используют для защиты бортов лодок. Продукция завода востребована и для выпуска «товаров массового производства» — от сумок до хоккейных клюшек.

Основные клиенты – большие строительные генподрядчики, которые возводят многоэтажные здания, торговые центры. Среди них – ГК «ПИК», которая приобретает ПВХ-поручень для отделки лестниц. Также клиентами завода являются промышленные компании – заводы железобетонных конструкций, судостроительные предприятия, производители торгового оборудования, сумок, спортивного инвентаря, мебели.

«Поливинилхлорид любят за то, что он не деформируется, плохо сжимается и растягивается. Наш гидроизоляционный профиль защищает конструкцию Крымского моста. В сочинском Ледовом дворце стоит наш профиль для защиты хоккейного короба. Крупные торговые и производственные холдинги закупают у нас отделку для своих складов. Черенки для клюшки для известного спортивного бренда тоже делает наша команда», — рассказывает Наталья.

ПВХ-профили также используются при строительстве больниц. Сейчас, в связи с эпидемией коронавируса, это направление работы особенно востребовано. Компания снабжает строителей плинтусами и отбойными пластиковыми панелями для стен (спрос на них вырос на 65%). Среди таких объектов – центр для заболевших коронавирусом в Новой Москве.

«Сейчас план производства забит на месяц вперёд. Поэтому наша стратегия на март-апрель 2020 года была следующей: «панику – отставить, производственные мощности – увеличить», — говорит Наталья. — Выручка в эти месяцы выросла на 37% по сравнению с тем же периодом прошлого года».

Новые разработки

Завод начинает производить новые продукты, если в них видят перспективу. В этих случаях обычно обращаются к зарубежному опыту. Например, форму профиля для гидроизоляции зданий «подсмотрели» в Германии. С её помощью строители могут создать максимально герметичное соединение, которое не пропускает воду.

«Нам нравится создавать на рынке что-то новое, искать действительно эффективные технологии, в которых может помочь профиль из ПВХ. Например, раньше плинтус для линолеума производили из двух частей — основания и кромки. Сейчас мы делаем слитный профиль – его гораздо проще устанавливать. Это экономит время отделочных работ, особенно на больших объектах», — замечает Наталья.

Одна из самостоятельных разработок – четырёхструйная фильера, которую придумал Сергей Догадин. С её помощью подача сырья происходит в несколько потоков. Это позволяет увеличивать объём производства в четыре раза : больше не нужно тратить силы и время на замену оборудования во время рабочей смены . По словам Сергея, аналогов на рынке у его продукта сейчас нет.

Экономика предприятия

Основные расходы компании – зарплаты, аренда, налоги и материалы. Около 10% прибыли супруги вкладывают в рекламный бюджет. Сейчас у завода более 1500 клиентов. Средний оборот в месяц – примерно 5,1 млн. рублей, при этом чистая прибыль компании – около 10% от выручки.

Сейчас на заводе работает 14 человек. Непосредственно за выпуск профиля отвечают два оператора экструзионной линии. По словам основателей компании, таких специалистов найти невозможно. Поэтому они приглашали инженеров и техников из других сфер, после чего обучали их в условиях «реального производства». Также в штате предприятия – три разнорабочих, охранник и повар.

В офисе работают два бухгалтера, менеджер по продажам и его руководитель, два маркетолога и юрист. Сергей Догадин отвечает за качество продукции и разработку новых изделий. Наталья занимается финансами, управлением и продвижением.

«Вести бизнес с супругом приятно, но иногда непросто. Главное – не переносить дискуссии по работе внутрь семьи. У нас дома запрещено говорить о работе. Только так можно оставаться и супругами, и партнёрами», — считает Наталья.

Маркетинг и продвижение

Основным каналом продвижения для завода является поисковая оптимизация. SEO-специалист пишет уникальные тексты на сайт, размещает реферальные ссылки. По словам Натальи, сайт компании находится в первой пятёрке поисковой выдачи по ключевым запросам. От участия в специализированных выставках несколько лет назад решили отказаться: они требуют серьёзных вложений, а клиентов уже не приносят.

Продвигаться предприятию в соцсетях помогает старшая дочь основателей проекта, работавшая ранее директором по маркетингу в IT-компании. Она предложила запустить таргетинг в социальных сетях.

«Мы сначала скептически отнеслись к этой идее: ну разве наши клиенты сидят в соцсетях? Оказывается, можно найти специальные группы с подрядчиками или показывать рекламу только тем, кто выигрывал тендер на строительство. Сейчас мы таким образом получаем из Facebook 60 запросов в месяц от подрядчиков на строительство и победителей тендеров. Также ищем и находим клиентов в чатах производителей в Telegram, развиваем Instagram», — говорит Наталья.

Что дальше

Ближайшие планы компании – не только увеличение объёмов производства. Наталья Кудряшова и Сергей Догадин планируют открыть в Подмосковье школу для технических специалистов «своего» профиля.

«Я вижу, что у людей там часто нет никаких перспектив – им нечем заняться, негде учиться. Мы планируем обучать операторов экструзионной линии, фрезеровщиков, токарей. Хотим начинать работу с подростками, сотрудничать с образовательными учреждениями. В стране дефицит производственных специалистов, хотя способных и умных ребят много. Хотелось бы им помочь», — добавляет Наталья Кудряшова.

Корона-кризис спровоцировал дефицит импортных ПВХ-изделий. Основатели «Первого профильного завода» увидели в этом новую возможность и решили запустить дополнительную линию производства. Сейчас предприятие работает над решением этой задачи.

Чтобы не пропустить интересную и полезную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал , страницу в Facebook и канал на «Яндекс.Дзен» .

biz360

Источник: biz360.ru

Свой бизнес: производство пластмассовых изделий. Бизнес-план производства изделий из пластмассы

Одним из приоритетных направлений развития бизнеса в России в настоящее время является производство пластмассовых изделий, в частности, детских игрушек. Емкость российского рынка в данном сегменте имеет тенденцию к ежегодному увеличению на 15-20%.

Но интересен тот факт, что отечественные компании обеспечивают производство пластмассовых изделий для детей России только на 20%, остальные 80% поровну делят между собой страны Европы и Китай. Следовательно, эту нишу можно считать перспективной для отечественных предпринимателей.

Стоит ли игра свеч?

О том, какого качества выпускает основную массу товаров Поднебесная, известно каждому. Это сводит на нет даже такое приятное преимущество товаров Китая, как низкая стоимость. Этим можно объяснить сдачу позиций страны в данной области в последнее время, ведь ранее ей принадлежало 70% российского рынка игрушек из пластмассы. Европа же делает ставку на производство пластмассовых изделий высочайшего качества, но и цены на такую продукцию соответствующие.

Несмотря на то, что благосостояние граждан нашей страны растет, и они все больше отдают предпочтение качественным, хоть и дорогим товарам, сэкономить никто не против. По этим причинам российским предпринимателям есть смысл заниматься развитием данного сегмента рынка.

Давайте рассмотрим, какого объема инвестиций требует производство пластмассовых изделий. Как и где найти сырье, которое обеспечит идеальное соотношение цены и качества продукции для конечного потребителя? Что собой представляет технология производства игрушек из пластмассы?

Основные конкуренты

Как уже было отмечено выше, на российском рынке пластмассовых игрушек представлены изделия европейских, китайских и российских производителей. Последние с недавнего времени начали медленный, но уверенный захват значительной доли отечественного рынка изделий из пластмассы.

В России производство пластмассы и изделий из нее сосредоточено в руках двух титанов — компаний «Нордпласт» и «Стеллар». Делит господство в данной нише с ними также белорусская компания «Полесье». Их доля рынка — более 70% всех отечественных товаров. Остальные 30% делят между собой 60 малых и средних предприятий России.

Но игрушки российского производства представлены в основном незамысловатыми, простыми и недорогими наборами для песочницы, ведерками, лопатками и детской посудой. А вот крупногабаритные игрушки, которые пользуются огромным спросом у детских садов, развлекательных комплексов и игровых центров, отечественные производители не выпускают.

Основными производителями игрушек крупного формата являются страны Европы, но конкурентами российским производителям они быть не могут. Все дело в том, что возможные выгоды от реализации крупногабаритных пластмассовых игрушек в России перекрывают неоправданно высокие расходы на их транспортировку. Экспорт крупного пластика в нашу страну европейским предприятиям попросту невыгоден. А значит, ниша практически пуста, и производство пластмассы с последующим ее превращением в готовое изделие — очень выгодный бизнес.

Необходимое оборудование

Единственный фактор, сдерживающий развитие рынка отечественных пластмассовых игрушек, это немалые инвестиции на открытие дела. Основные затраты касаются оборудования: термопластавтоматов, различных пресс-форм для литья, автоматизированных линий-холодильников, оборудования для художественного рисования, линий для зачистки, для склеивания, для упаковки готовых изделий и др. Поставщиков данного оборудования можно найти и в нашей стране, но отдать предпочтение все же стоит товару производителей из Австрии, Германии, Тайваня или Китая.

Зарубежное оборудование в данном сегменте значительно превосходит по качеству отечественное, хоть и стоит дороже. Полный комплект производственных мощностей обойдется предпринимателю приблизительно в 3 миллиона рублей. Около 1 миллиона нужно будет потратить на сырье и декоративные элементы. К тому же следует учитывать стоимость аренды или приобретения помещения для организации производственного процесса и хранения готовой продукции.

Площадь цеха в любом случае должна превышать 50 квадратных метров. И находиться он должен, согласно российскому законодательству, на расстоянии не менее ста метров от жилых массивов. Оптимально размещать цех и склады на окраине города или в промышленной зоне.

Сырье

Пластмасса для детских игрушек должна использоваться высочайшего качества, так как контролирующие органы предъявляют к товарам для самых маленьких повышенные требования. Да и совесть производителя будет чиста, и поток клиентов станет нескончаемым, если продукция будет качественной и сертифицированной.

Для реализации игрушек из пластмассы предприятию необходимо получить в соответствующих органах санитарно-эпидемиологическое заключение и свидетельство о том, что продукция изготовлена согласно ГОСТу Р ИСО 9001. В основном в производстве пластиковых игрушек используется полипропилен, полистирол и полиэтилен.

На одном из крупнейших предприятий России «Нордпласт» 80% игрушек изготавливается из экологически чистого полипропилена, а 20% — из полистирола и полиэтилена. Сырье можно покупать как на российском рынке, так и за границей. Но изделия из пластмассы зарубежного производства будут изначально иметь высокую себестоимость, так как цены на импортный полипропилен гораздо выше, чем на отечественный.

Технология

То, что европейские предприятия, которым в последнее время отдают предпочтение россияне при выборе игрушек, переносят свои производственные мощности в Китай, дает фору российским производителям и позволяет экономить на транспортировке изделий.

Что касается технологии, то изделия из пластмассы могут быть изготовлены путем литья или выдувания расплавленного сырья в специальные пресс-формы. Тему качества оборудования мы уже рассматривали — целесообразнее при его выборе отдавать предпочтение зарубежным производителям, так как от этого напрямую зависит конечный результат производственного процесса, а также возможный срок эксплуатации.

Макеты пресс-форм для изготовления игрушек моделируются при помощи специальных компьютерных программ. Затем конструктор сверяет заданные параметры и отправляет макет в производство. Готовая пресс-форма может иметь вид специальной поверхности или полости или представлять собой набор стандартизированных деталей.

Когда все необходимые пресс-формы будут готовы, оборудование закуплено и установлено, сырье появится в наличии, разработаны макеты игрушек, можно приступать к непосредственному изготовлению продукции.

Упрощенная технология производства выглядит следующим образом: сырье, попадая в шнековый автомат, измельчается, затем нагревается и выливается в пресс-форму.

Есть еще одна технология, базирующаяся не на литье, а на выдувании пластмассы в пресс-форму. Такая пресс-форма состоит из одной платформы, соприкасающейся с поверхностью расплавленного сырья. Этот метод производства значительно экономит материалы, а значит, менее затратен.

Нужен ли конструкторский отдел

Большинство отечественных производителей акцентирует свое внимание на выпуске недорогих и простых игрушек — машинок, наборов для песочниц, посуды. Ни одна компания по производству игрушек из пластмассы не берется за изготовление более интересных моделей — интерактивных и крупногабаритных игрушек.

А ведь спрос в нашей стране налицо — игровые горки, аттракционы, детские площадки хотели бы установить и отдельные частные лица у себя дома, и государственные образовательные учреждения, и дошкольные заведения.

К сожалению, отсутствие свободных инвестиций не позволяет большинству российских предприятий содержать собственный конструкторский отдел для разработки новых моделей игрушек. Но пластмасса — это материал, из которого можно изготовить практически все что угодно, а значит, конструкторский отдел в компании, решившей занять значительную долю на рынке пластмассовых игрушек в России, просто необходим. Поэтому в бизнес-план производства изделий из пластмассы можно добавить еще 1 миллион рублей для разработки и развития новых моделей, макетов и конструкций.

Выводы

Рынок игрушек из пластмассы в России представлен небольшим числом отечественных, европейских и китайских производителей. Предприятия РФ ограничиваются выпуском простых недорогих пластмассовых игрушек, китайские компании делают акцент на предельно низкой себестоимости изделий, экономя на качестве.

Европейские производители, напротив, предоставляют покупателю качественные дорогие игрушки, но не каждый может себе позволить их купить. Следовательно, место производителя хороших и одновременно недорогих пластмассовых игрушек на российском рынке свободно. Для того чтобы запустить такой бизнес, необходимо инвестировать около 5 миллионов рублей. Срок окупаемости составит приблизительно 1,5-2 года.

Источник: businessman.ru

Производство пластиковых изделий

100 — 500 тысяч руб.

Автор devel-oformitel На чтение 8 мин Просмотров 1,3к. Опубликовано 04.06.2019

Пластик относят к органическим материалам. В его состав входят полимеры — высокомолекулярные соединения. Они могут иметь, как синтетическое, так и природное происхождение. Для производства пластиковых изделий в основном применяются синтетические полимеры. Около семи процентов общего объёма рынка галантерейных товаров приходится на изделия из пластика. Организовать бизнес по его производству несложно; такой проект можно с успехом запустить даже в маленьком городе .

Содержание

- Особенности материалов для изготовления пластмассы

- Технологии и оборудование для производства пластиковых изделий

- Производство пластиковых изделий при помощи 3D-печати

- Производство пластиковых изделий путём литья в силиконовые формы

- Литьё пластика под давлением

- Экологичность изготовления изделий из пластика

- Производство пластмассовых изделий в России

- Как запустить бизнес на производстве изделий из пластмассы

Особенности материалов для изготовления пластмассы

Пластик состоит как из полимеров, так и из композиций на их основе. Во время нагрева и под давлением они становятся мягкими и легко принимают нужную форму. Виды пластика различаются по составу и физическим свойствам.

В зависимости от состава различают гомогенный и композиционный пластик. В основе гомогенного пластика полимер, к которому добавляется стабилизатор и краситель. Свойства изделия на выходе в основном определяются свойствами полимера.

В композиционных пластиках полимер играет роль связующего компонента для различных добавок. В их состав входят минеральные и органические наполнители, красители, а также пластификаторы в виде маслообразных органических веществ, и стабилизаторы, которые сохраняют свойства полимеров. Дополнительно в состав композиционных пластиков могут входить вещества, благодаря которым их структура становится пористой, и смазки, предотвращающие липкость. Состав и свойства пластика определяются областью его применения.

Технологии и оборудование для производства пластиковых изделий

С ростом популярности пластика технологии производства изделий из него значительно упрощаются. Сегодня можно приобрести недорогое оборудование и делать необходимые пластиковые вещи даже у себя дома. Такая широкая доступность способствует появлению новых направлений в бизнесе и творчестве.

Основных технологий производства изделий из пластика три. Они немного отличаются друг от друга, но в конечном итоге позволяют производить качественный продукт. Выбор технологии зависит от сферы применения и свойств изделия. Рассмотрим подробнее каждую из них.

Производство пластиковых изделий при помощи 3D-печати

3Д-принтер уже не является диковинкой. Эти устройства применяются в самых разных сферах от производства игрушек до медицины. Особенно популярны принтеры для моделирования различных процессов в науке, а также создания прототипов для презентации будущего продукта. Это позволяет дать объективную оценку идее, выявить возможные изъяны и понять целесообразность дальнейших разработок и запуска серийного производства. В этом плане такая технология просто незаменима.

При 3Д-печати чаще всего используется FDM технология. При этом материал в виде полимерной нити поступает в сопло-дозатор. Размер изделия на выходе ограничен только габаритами принтера. Для создания крупного изделия зачастую приходится делать несколько деталей и склеивать их. Если отдельные части изделия расположены под большим углом друг к другу, могут понадобиться специальные подпорки, которые затем убирают.

Также существуют такие методы 3Д-печати, как SLS (при этом сырьё в виде порошка спекается под воздействием лазера) и SLA (аналогичный процесс с использованием жидкого фотополимера). Используя определённое сырьё, можно получить изделия различной расцветки.

Метод 3D-печати хорош для штучного производства изделий из пластика, либо небольших тиражей, примерно до двадцати штук.

- высокая скорость процесса ввиду отсутствия подготовительных этапов;

- простота;

- высокая точность совпадения параметров изделия с разработанным макетом;

- возможность реализации практически любых идей.

- пока метод имеет низкую производительность;

- невозможность производства цельных крупногабаритных изделий из-за ограниченных размеров оборудования.

Производство пластиковых изделий путём литья в силиконовые формы

Эта технология отлично подходит для производства небольших серий изделий, не превышающих тысячу штук. Чтобы изготовить силиконовую форму, необходимо создать модель изделия при помощи 3Д-принтера, или взять готовую форму, которую вы хотите повторить.

Затем на базе этой модели делается силиконовая форма. Для этого закрывают отверстия и разъёмы клейкой лентой, делают опалубку и подают высококачественный дегазированный силикон через литниковую систему. Когда силикон застынет, а это происходит примерно за сутки, форма становится пригодной для производства пластиковых изделий.

Сама технология состоит в заливке пластика в силиконовую форму, в которой под воздействием вакуума удаляются пузырьки газа. После того, как материал застынет, форму можно использовать ещё раз. Ускорить процесс поможет использование сразу нескольких форм.

Плюсы использования для производства пластиковых изделий форм из силикона:

- высокая точность за счёт хорошей пригодности материала для повторения форм;

- низкая затратность.

- одна форма может повторно использоваться около двадцати раз;

- невозможность производства крупных изделий;

- низкая скорость изготовления;

- толщина готового изделия должна быть более 0,1мм.

Литьё пластика под давлением

Метод успешно применяется для достаточно больших партий изделий (свыше 1000 штук). Сущность технологии состоит в заливке пластика в пресс-форму под воздействием высокого давления.

Пресс-форма полностью повторяет форму изготавливаемого изделия. За счёт высокого давления удаётся заполнить пластиком все углубления и небольшие отверстия. Спроектировать пресс-форму несоизмеримо сложнее, чем форму из силикона.

Материалом для пресс-форм является высококачественный металл. Изготовление осуществляется по 3Д-модели. Пресс-формы долговечны и прочны. С их помощью можно точно повторить прототип изделия. Это самая распространённая технология, применяемая в крупносерийном производстве.

Аналогично делают литьевые изделия и из других материалов.

Плюсы производства пластиковых изделий литьевым методом под высоким давлением:

- Затраты на единицу продукции при производстве крупных тиражей существенно меньше, чем при использовании других технологий;

- Можно создать изделия абсолютно любой конфигурации;

- Высокое качество изделий и низкая доля брака;

- Неограниченный срок использования пресс-форм;

- Возможность производить несколько изделий одновременно при помощи многоместных пресс-форм;

- Высокая скорость производства — одно изделие производится в течение нескольких секунд.

- Длительность и сложность процесса проектирования пресс-форм;

- Большие затраты в начале производства.

Пластик имеет множество разновидностей и применяется во многих видах производства – например, стеклопластиковой арматуры .

Экологичность изготовления изделий из пластика

Самый главный минус пластиковых изделий в их неспособности разлагаться в естественной среде. Именно поэтому разработка и развитие технологий производства биоразлагаемого пластика считается одной из приоритетных задач научного сообщества. Пластик, произведённый из растительных компонентов, способен самоутилизироваться.

Несколько лет назад в Японии были обнаружены бактерии, способствующие разложению пластика. Их извлекают их тихоокеанского ила и используют для утилизации полиэтилентерефталата — широко распространённого по всему миру полимера.

Пока такие технологии на этапе разработки, их стоимость делает недоступным широкое производство биоразлагаемого пластика, а также экологичную утилизацию пластиковых изделий. Поэтому российские учёные в поисках выхода из данной ситуации обнаружили новую возможность — получение исходного полимера из отходов сахарной свёклы, лузги подсолнечника, а также половы пшеницы. А в Индии, в свою очередь, разрабатывается технология с применением картофельного крахмала. Это сырьё очень дешёвое и приближает эру безопасного для окружающей среды пластика.

Даже с применением недорогого сырья такие технологии требуют значительных затрат, поскольку в процессе производства используются разные химические добавки. Также натуральные ингредиенты требуют специальных условий, создать которые не так просто.

Биоразлагаемый пластик примерно на треть дороже обычного. На изделиях из него есть специальная маркировка, которая даёт покупателю информацию о безопасности для природы. Уже сейчас в Китае внедрено массовое производство такого материала с использованием парниковых газов.

Производство пластмассовых изделий в России

В России значительная доля производства изделий из пластмасс приходится на тару и упаковку. В основном обеспечивается внутренний спрос, экспорт невелик. Но эксперты отмечают рост объёмов рынка, и соответственно, видят перспективы его развития.

Потребление изделий из пластмасс в нашей стране с каждым годом увеличивается примерно на 12%. Основное используемое сырьё — полипропилен, полистирол, полиэтилен. Рост потребления обусловлен общей тенденцией замены традиционных материалов на пластиковое сырьё. Также ему способствует увеличение объёма строительного рынка, где велик спрос на полимерные материалы.

Ежегодно растёт доля обеспечения рынка отечественным сырьём. Российские компании расширяют ассортимент и наращивают производственные мощности. В связи с этим инвестиции в этот сегмент считаются перспективными.

Как запустить бизнес на производстве изделий из пластмассы

Бизнес на производстве изделий из пластмассы имеет хорошие перспективы и возможности для масштабирования.

Его можно организовать в любых масштабах – и в небольшом помещении (например, в гараже), и в масштабах целого завода. Для этого необходимо:

- зарегистрировать ООО или ИП. Для небольшого предприятия подойдет ИП ;

- прописать бизнес-план. Он включает резюме проекта (что, как и для кого вы планируете производить), производственный план (аренда, оборудование), финансовый план (первоначальные и ежемесячные затраты, расчет доходности в таблицах), маркетинговый план (реклама, каналы сбыта), оценку рисков.

- найти инвесторов или партнеров, если не хватает собственных средств;

- найти подходящее помещение;

- закупить оборудование. Это могут быть пресс-формы, силиконовые формы, 3Д принтер – в зависимости от используемой технологии и специфики изготавливаемых изделий.

- нанять персонал – при необходимости;

- продумать маркетинг и каналы сбыта вашей продукции

Владелец бизнеса должен разбираться в технологии производства пластика и иметь навыки в области маркетинга и продаж. Самый безопасный вариант – сразу найти каналы сбыта и изготавливать изделия под заказ. Со временем бизнес можно масштабировать: снять большее помещение, расширить линейку выпускаемой продукции и увеличить ее продажи.

Производство пластиковых изделий — быстро развивающаяся отрасль, которая имеет перспективы роста. Сегодня в мире существует несколько технологий, позволяющих обеспечить полимерными изделиями практически любую отрасль. Этот материал имеет существенный минус — он наносит вред окружающей среде. Но этот вопрос уже решается учёными, а некоторые страны успешно производят безопасный пластик в промышленных масштабах.

Источник: abcbiznes.ru