По сути, пеноблоки по своей структуре относятся к легким строительным материалам, которые получаются путем разведения раствора (состоит из цемента, песка, воды, пены и некоторых химических добавок).

Данный тип кирпича (блока) имеет целый ряд преимуществ (даже помимо того, что его можно изготовить своими руками):

- Теплопроводность. Показатели теплопроводности настолько низкие, что из них можно возвести даже баню;

- Надежность. Несмотря на то что пеноблок представляет собой пористый материал, он легко переносит неблагоприятные воздействия окружающей среды и его без зазрений совести можно назвать вечным;

- Легкость. Данный материал значительно легче обычного кирпича (примерно в 2,5 раза!), что делает их простыми и удобными в эксплуатации;

- Звукоизоляция. Здание, построенное из пеноблоков отлично поглощает звук;

- Скорость монтажа. Благодаря своему размеру и легкому весу, монтаж блоков проходит быстро и без проблем.

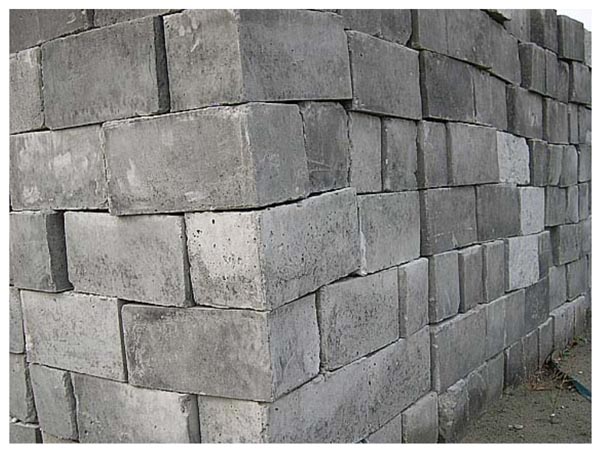

Готовая продукция ожидает своих покупателей

Что мы имеем в итоге – цена на материалы для изготовления пеноблоков низкая, а спрос на готовые блоки высокий. Из этого следует что в минусе вы точно не останетесь.

Этот продукт имеет различные габариты

Плюсы самостоятельного производства:

- Самый главный плюс – низкие затраты на старт собственного производства пеноблоков. Для организации мини-предприятия, вам потребуется максимум 300 тыс. рублей;

- Простая и доступная технология изготовления;

- Стабильно высокий спрос на готовую продукцию;

- Для производства не требуется много рабочих и огромных цехов;

- Экономическая эффективность и рентабельность производства составляют около 50%.

Технология изготовления

Формы для заливки

Бизнес план по изготовлению пеноблоков невозможно составить, не зная технологию производства.

Сейчас рассмотрим все стадии изготовления:

- Приготовление бетонного раствора;

- Резка и формовка пеноблоков;

- Термообработка готовых изделий (сушка);

- Складирование и упаковка.

Внимание!

В зависимости от используемого оборудования и технологии, меняется качество, скорость и себестоимость производства.

Готовим смесь

Вообще, бизнес по изготовлению пеноблоков предусматривает две технологии производства: с использованием парогенератора и баротехнологии.

Баротехнология

Бароустановка – быстрый и недорогой способ производства

Цена при изготовлении стройматериалов по данной технологии заметно ниже. Вам не потребуется высокотехнологичное и дорогостоящее оборудование – именно поэтому данный способ изготовления является наиболее популярным.

По своей сути, баротехнология заключается в том, что в небольшой смеситель загружаются все основные элементы для приготовления пенобетона: пенообразователь, пена, песок, цемент и вода, воздухововлекающие добавки и ускорители твердения.

После загрузки компонентов в смеситель подается воздух, и вся смесь активно перемешивается. Готовый раствор под давлением поступает в специальные формы, в которых пенобетон увеличивается в объеме и приобретает привычные нам очертания.

Плюсы данной методики изготовления

- Достаточно низкие затраты на производств одной единицы продукции, что в свою очередь позволяет сделать ваши блоки более дешевыми и востребованными. Процесс изготовления материалов по баротехнологии очень прост и не требует от специалиста каких-либо запредельных знаний. Открыть небольшое производство пеноблоков для строительства можно даже у себя в гараже!

Минусы

- На выходе получаются пеноблоки невысокого качества (их прочность значительно ниже из-за использования большого количества воды);

- Их структура состоит из крупных пор, что также влияет на прочность и несущие способности возводимых стен из такого материала;

- Пластифицирующие добавки и синтетические пенообразователи негативно сказываются на экологичности материала.

Производство блоков с использованием пеногенератора

Удобный и компактный пеногенератор (см. фото)

Данная технология позволяет замешивать пенобетонную смесь в правильной и предельно точной дозировке, что сразу же бросается в глаза – материал получается качественным и прочным.

Суть данного способа изготовления пеноблоков предельно проста: при помощи специальных дозаторов в смеситель начинается подача сухих компонентов (песок и цемент). Затем, дозаторы подают химические добавки и жидкие компоненты. После того как все ингредиенты попадают в смеситель, начинается подача технической пены, которая тщательно смешивается с раствором.

Для того чтобы создать качественные блоки, необходимо воспользоваться регулятором времени работы пеногенератора – именно так вы сможете установить подачу необходимого количества пены. Далее, готовая смесь разливается под компрессорным давлением в место укладки или заранее приготовленные формы.

Поры небольшого размера – залог прочности кирпича

Благодаря тому, что весь процесс автоматизирован, вы можете в точности регулировать дозировку и насыщение — производство блоков выходит на совершенно новый уровень.

Плюсы

- Самый главный плюс – высокое качество продукции, которое наверняка оценят ваши клиенты. Благодаря тому, что пена производится заранее, блоки получаются более прочными, с правильной структурой и без крупных воздушных пор;

- Экологичность готового материала – при изготовлении пеноблоков используются натуральные белковые пенообразователи.

Минусы

- Высокие цены на оборудование и организацию производства шлакоблоков в целом;

- Высокие показатели себестоимости одной единицы товара, что в конечном счете приводит к реализации пеноблоков по высокой цене.

Установка может быть мобильной

Формовка – товарный вид стройматериала

Автоматизированная линия для изготовления пеноблоков

Составляя бизнес-план по изготовлению шлакоблоков, следует не забывать и про такой этап производства как формовка. На сегодняшний день известно два метода формирования блоков, о которых мы вам сейчас поведаем.

Литьевая технология

Данный процесс представляет собой заливку готовой смеси в кассетные металлические формы. Самые востребованные размеры – 600 мм в высоту.

Плюсы

- Низкая стоимость кассетных форм;

- Простота рабочего процесса.

Минусы

- Довольно часто блоки получаются расхожими по высоте, ширине и длине. В большинстве случаев такое происходит из-за использования некачественных форм для пеноблоков, которые изготовлены в «гаражных» условиях своими руками;

- Для производства разнокалиберных пеноблоков вам потребуются разные формы – это в значительной степени увеличивает расходы на приобретение и изготовление новых форм;

- При распалубке форм, на готовых блоках могут появится сколы и трещины. Данный процесс порчи продукции происходит по причине прилипания смеси к металлу.

Технология резки

Вообще, резка пеноблоков производится в два этапа:

- Отливка смеси в большую форму и ее последующая распалубка;

- Резка большого блока на небольшие кирпичи по заданным размерам.

Для того чтобы работать по данной технологии, вам потребуется приобрести специальную резательную установку, которая содержит цепные и ленточные пилы, струны.

Плюсы

- Идеальная геометрия готовых блоков, размеры строго соответствуют ГОСТу;

- Практически исключено появление сколов и трещин;

- Возможность производства пеноблоков любого размера.

Минусы

- Единственный минус – строгое соблюдение требований к резке. Нарезать блоки необходимо тогда, когда сырье уже затвердело, но не набрало свою окончательную твердость. В противном случае струны будут постоянно смещаться, что скажется на геометрии блоков.

Бизнес

Блоки, произведенные своими руками – первый шаг к процветанию вашего дела

Бизнес план изготовление шлакоблоков – достаточно непростой документ.

Если прислушаться к мнению уже состоявшихся предпринимателей, то старт бизнеса по производству блоков может быть реализован в нескольких вариантах:

- Создание мини-предприятия с литьевой технологией, применяя бароустановку. На такой старт вам потребуется порядка 300 000 рублей;

- Мини-производство с использованием пеногенератора и с применением резательной технологии. Затраты составят порядка 700 000 рублей;

- Покупка линии для производства пеноблоков, который включает в себя целый комплекс высокотехнологичного оборудования обойдется вам в копеечку – затраты составят несколько миллионов рублей, но при этом вы сможете создать небольшое предприятие, способное штамповать «кирпичи» в промышленных масштабах.

Вывод

Ну вот, надеемся, что данная инструкция оказалась вам полезной. Теперь, когда вы имеете представление о том, как изготавливать пеноблоки, вы смело можете окунуться в мир бизнеса.

В представленном видео в этой статье вы найдете дополнительную информацию по данной теме.

Источник: openoblokah.ru

Свой бизнес на производстве газобетона и пенобетона

* В расчетах используются средние данные по России на момент написания статьи. В каждой статье есть калькулятор расчета прибыльности бизнеса, который позволит вам рассчитать актуальные на сегодня ключевые показатели доходности.

Как известно, в наше время «простой» бетон, т.е. без различных добавок и присадок, улучшающих его свойства, практически не используется. Разные добавления изменяют и улучшают конструкционные показатели бетонных блоков и делают их пригодными для использования в самых различных конструкциях. Поэтому актуальной является тема производства пено- и газобетона.

В первую очередь от бетонных блоков требуются высокие показатели теплоизоляции и звуконепроницаемости. Иногда производство таких бетонных блоков удачно совмещается с другими производствами и используются отходы от них — например, в бетон до заливки в блочные формы добавляется керамзит, пенопласты, минеральные ваты, дерево и даже различные шлаки.

Это приводит к образованию бетонных блоков с новыми свойствами — например, здания, выстроенные из них, теряют меньше тепла зимой и не перегреваются летом; кроме того, за счет уменьшения удельного веса существенно снижается нагрузка на фундамент и т.д. Но сочетать одновременно два производства — например, лесопилку и цементный завод, на деле оказывается достаточно сложным. Поэтому в строительной отрасли для производства ячеистых бетонов используются специальная пена или газ. Отсюда и название двух очень востребованных в настоящее время материалов: газобетон и пенобетон.

Как производят газобетон и пенобетон?

Производят газобетон путем введения в цементный раствор специальных веществ, вызывающих процесс газообразования, или попросту выделяющих газ при определенной химической реакции. Основным компонентом в данном случае является алюминиевая пудра, вступающая в реакцию с продуктами, выделяющимися при гидратации цемента.

С точки зрения химии происходит выделение водорода, вызывающего процесс образования пор в цементном растворе. Визуально это выглядит похоже на тесто после того, как в него добавили дрожжей. Цементная масса начинает увеличиваться в объемах и после ее застывания получается пористый бетон.

Пенобетон производят смешивая цементный раствор со специальной пеной, приготовленной заблаговременно. При этом пузырьки пены, которые содержат воздух, равномерно распределяются по всему объему смеси. Эффект пористости, как и у предыдущего материала, сохраняется после застывания. Данная статья, возможно, устарела. Более актуальные статьи на эту тему:

Бизнес-план: организация производства асфальтобетонной смеси для дорожного строительства

Тренинговый центр онлайн за 120 000 руб. 12 ТРАНСФОРМАЦИОННЫХ ИГР, 35 ТРЕНИНГОВ.

ПОЛНОЦЕННАЯ ИНФРАСТРУКТУРА ДЛЯ РАБОТЫ

ОФЛАЙН + ОНЛАЙН. В стоимость входит комплект материалов для очного проведения 12 т-игр и 35 тренингов. Виртуальный бизнес-кабинет для проведения этих программ в онлайн-формате. Живое обучение. Поддержка в процессе работы. Подробнее

Бизнес-план мобильного бетонного завода Обычно для строительства используется оба вида бетонных блоков: несущие стены делают из более прочных газобетонных блоков. Они несут основную конструкционную нагрузку. Пенобетонные блоки, которые дешевле на 20-25% используют для не несущих перегородок и переборок. Как видно, целесообразнее всего производить оба вида бетонных блоков.

Материальные затраты на запуск мини-завода по производству газобетона и пенобетона

- 1 куб. м пеноблоков стоит около 3000 руб.

- 1 куб. м газоблоков стоит около 3600 руб.

Расходные материалы (на 1 куб. м):

- Пеноконцентрат 75 руб. за 1 кг (для пенобетона)

- Алюминиевый порошок 500 г, 105 руб. за 1 кг (для газобетона)

- Песок 300 кг — 350 руб. за куб.м. (1,3 т)

- Цемент — 100 кг (2 мешка по 189 руб.)

Как видно, материальные затраты незначительны: порядка 540 руб. на 1 куб. м пенобетона или 520 — для газобетона.

Сколько можно заработать на производстве бетонных блоков?

Валовая прибыль с 1 куб. м пеноблоков получается равной 2460 руб., газоблоков — 3080 руб. Если принять производство равным 10 куб. м в день (5 — пенобетона и 5 газобетона), месячная валовая прибыль получается равной порядка 665000 руб.

Чистая прибыль, за вычетом заработной платы рабочим, коммунальных платежей (производство бетонных блоков довольно водо- и электрозатратно), составит не менее 30-35% (около 200-220 тыс. руб.) в месяц.

Получается, что при отдаче половины чистой прибыли, например за приобретенное в рассрочку оборудование по производству бетонных блоков, оно окупится за полгода, причем при приобретении максимально мощного оборудования окупаемость будет еще быстрей — около 3-4 месяцев.

Это произойдет за счет большего объема производства. Вообще, целесообразней приобретать самое мощное оборудование: при разнице в ценах в 2,5 раза с самым маломощным, оно производит продукции в 5 раз больше.

Кроме того, при должном развитии бизнеса можно будет также производить, например, тротуарную плитку и декоративные (разноцветные) блоки, которые стоят намного дороже обычных.

Источник: www.openbusiness.ru

Производство пеноблоков: бизнес план

За последние 2 года пеноблок стал очень популярным стройматериалом в Европе. Это вспененный по специальной технологии бетон, используемый для стройки малоэтажных зданий, несущих стен и перегородок и обустройства теплоизоляции. Пеноблоки обладают гибкостью, огнеупорностью, звукоизоляцией и низкой ценой.

Изготовление пенобетона как бизнес имеет ряд плюсов:

- Относительно невысокие стартовые вложения. Для организации мини-производства пеноблоков нужно от 300 000 рублей.

- Растущий спрос на материал.

- Легкость изготовления.

- Для организации рабочего процесса не требуется огромной площади и много рабочих.

- Средняя рентабельность составляет 50%.

Из пенобетонных блоков строят малоэтажные дома, коттеджи и дачи, материал незаменимым при возведении гаражей и любых хозяйственных построек. Скорость строительства объектов из пенобетонных блоков выше, чем в случае с другими стройматериалами. Дополнительный аргумент в пользу пенобетона — низкая теплопроводность. Ведь пена состоит практически из воздуха, а воздух – хороший теплоизолятор.

Целевая аудитория

- Государственным структурам;

- Строительным фирмам;

- Частным лицам.

Выгодно сотрудничество с государственными организациями, заинтересованными в долгосрочных отношениях. Однако малому бизнесу проще сбывать товар частным фирмам.

Технология

Производство состоит из 4-х этапов: приготовление смеси, формовка, сушка и упаковка.

Есть 2 способа приготовления смеси:

- Баротехнология. Наименее дорогой вариант, используемый на малых производствах и даже в домашних условиях. В смеситель добавляют компоненты (цемент, вода, песок, пенообразователь, отвердитель и проч.), которые после подачи воздуха активно смешиваются. Полученный раствор под давлением подается в формы, где набухает и приобретает конечный вид и консистенцию. Продукция имеет низкую себестоимость. К ее минусам относят малую прочность (из-за большого объема воды, добавляемого в состав), крупнопористость (также негативно сказывается на прочности), токсичность (из-за добавляемых в состав синтетических веществ).

- С помощью пеногенератора. Технология требует применения дорогого оборудования, зато пеноблоки получаются высокопрочными и экологически безопасными. Через дозаторы в смеситель подают сначала цемент и песок, затем жидкость — воду и химические компоненты. В смесь добавляют готовую техническую пену, которая смешивается с цементно-песчаной массой. Раствор под компрессорным давлением поступает в формы. Пеногенератор обеспечивает точную регулировку компонентов.

Для расчетов мы возьмем баротехнологию из-за ее низкой цены.

Формовку пенобетона выполняют по двум методикам: литьевой и резательной.

Формовка: литьевая технология

При использовании литьевой технологии смесь заливается в кассетные формы (распространённые емкости – высотой 600 мм). К преимуществам способа относят низкую цену кассет и простоту формовки. Недостаток в том, что готовые блоки разные по размерам (если формы низкокачественные ). Второй минус: при распалубке пеноблоки часто повреждаются. Материал прилипает к внутренней поверхности кассеты и не достигает необходимой прочности к извлечению. Для полного высыхания нужно, как минимум, 10 часов, однако это требование часто не соблюдается.

Резательная технология

Создание материала по резательной методике включает 2 стадии: отливку смеси в крупную форму с распалубкой и резку на пеноблоки необходимых размеров. Требуется оборудование с режущими элементами (струны, ленточные и цепные пилы).

Технология имеет массу плюсов:

- Безупречная геометрия пенобетона (по требованиям ГОСТ).

- Отсутствие дефектов.

- Возможность менять шаг пильных струн и создавать блоки разных размеров.

При применении резательной технологии нужно точно определить момент. Если начать резку слишком поздно (когда сырье окончательно затвердело) либо рано, есть риск смещения струны и, как следствие, нарушения симметрии.

При литьевой методике материал сушится естественным способом в формах (на застывание требуется около 10 часов) либо подвергается термической обработке (2-3 часа). Резательная технология предполагает естественную выдержку массива в течение 4-12 часов и его разрезание.

Какое оборудование нужно при производстве?

Данный бизнес план рассматривает производство пеноблоков по баротехнологии, поэтому берем в расчет цену бароустановки. Она характеризуется надежностью и не требует привлечения работников для обслуживания. Цена – около 80 000 рублей. Бароустановка разместится на небольшом участке мини-цеха, ведь площадь ее опоры не превышает 1 м². В отличие от пеногенераторных комплексов, за установкой не нужно следить — получение пенобетона упрощено до минимума.

Для формовки рекомендуем купить пластиковые секции. Они просты в использовании и не требуют много смазки перед заливкой пенобетонной смеси (пенобетон не прилипает к пластику). Рабочий ресурс кассеты в среднем равен 2000 циклов. Цена одной формы – около 250 рублей. Купить их можно на любом заводе, перерабатывающем пластмассу.

500 штук стоят 12 500 рублей. Все оборудование есть здесь.

Материалы

Для изготовления 1 м³ пенобетона понадобятся:

- 350 кг цемента;

- 250 кг песка;

- 230 литров воды;

- 1,1 литр пенообразующего средства;

- 30 кг смазки для форм.

Итоговая среднерыночная стоимость материалов для 1 м³ блоков — 1 300 рублей. Фиксируем это в бизнес проекте производства.

У наших партнеров

Помещение

Лучший вариант – аренда готового здания. Необходимую площадь помещения для производства пенобетона определяют в зависимости от объемов единовременно выпускаемой продукции. Так, для ежедневного выпуска 30 кубометров стройматериала понадобится площадь около 300 м². Составляя бизнес план, будем исходить из ежедневного объема выпуска в 15 м³. Следовательно, нужно пространство в 150 м².

Средняя цена 1 м² производственного помещения в аренду в России – 200 рублей. Соответственно, стоимость 150 м² – 20 000 рублей.

Важно подобрать не пыльное помещение: при попадании в пенообразующий раствор пыль будет препятствовать химической реакции вспенивания. Кабели должны выдерживать мощность используемого оборудования, поэтому, скорее всего, понадобится менять проводку. Новые кабели и электросетевая арматура обойдутся примерно в 8 000 рублей.

Когда помещение будет подготовлено, необходимо подать заявки на его проверку специальными инспекциями, начиная с пожарной. Без их разрешения дело будет нелегальным. К тому же акты проверки понадобятся при регистрации юридического лица.

Лицензирование

В первую очередь нужно выбрать организационно-правовую форму. ООО стоит выбирать, если планируете сотрудничать с государственными организациями и крупными компаниями. ИП – лучшее решение для предпринимателей, чьи услуги ориентированы на физических лиц.

Изготовление пеноблоков как бизнес потребует таких документов:

- Разрешения пожарной инспекции и Роспотребнадзора;

- Сертификаты качества;

- Товарные накладные на сырье;

- Договора с контрагентами;

- Справка об открытии счета в банке;

- Паспорт;

- Квитанция об уплате Госпошлины (в 2019 году составляет 800 рублей).

- ИНН.

- Заявление по форме Р21001.

С данным пакетом документов необходимо отправиться в отделение ФНС по месту жительства для регистрации юридического лица.

Лицензия и разрешения не нужны. Согласно общероссийскому классификатору, код для регистрации – ОКВЭД 26.61.

Самая удобная форма налогообложения при выпуске пенобетона – УСН. В данном случае выплаты в казну государства будут составлять 6% от выручки либо 15% от прибыли.

Персонал

Потребуются минимум три работника:

- Технолог. Задача – приготовление смеси в требуемых пропорциях.

- Формовщик. Задача – подготовка форм и заливка пенобетонной смеси.

- Расформовщик. Задача – извлечение блоков.

Можно заниматься ведением документации самостоятельно или нанять специалиста на условиях аутсорсинга.

Месячный фонд заработной платы: 65 000 рублей для любого региона кроме центральных.

Наша целевая аудитория – частные лица. Наиболее эффективные маркетинговые инструменты для данной ниши потребителей — интернет и печатная реклама.

Размещайте объявления о продаже пенобетонных блоков для строительства на региональных информационно-рекламных порталах, в местных газетах, на форумах. Создайте собственный сайт с описанием преимуществ вашей продукции и технологических особенностей ее изготовления. Обязательно сделайте привлекательные фото, чтобы покупатели смогли визуально оценить достойное качество материалов.

Также сделайте красочные рекламные листовки и расклейте их в местах большого скопления потенциальных клиентов – возле магазинов, на автобусных остановках, в коттеджных и дачных поселках. Организуйте распродажи, предлагайте клиентам скидки в зависимости от объема – все это поможет найти первых заказчиков.

Изготовление пеноблоков как бизнес: расчет рентабельности

Смета расходов для плана бизнеса:

- Регистрация ИП, получение сертификата соответствия, сбор документов — 15 000 рублей.

- Аренда и подготовка помещения — 20 000 + 8 000 = 28 000 рублей.

- Затраты на оборудование, электроэнергию, материалы — 95 000 + 400 000 (стоимость материалов на производство 300 м³ в месяц) = 495 000 рублей.

- Заработная плата — 65 000 рублей.

- Реклама — 25 000 рублей.

- Прочие траты (транспортные расходы, дополнительные материалы и т.д.) — 50 000 рублей.

Итого: 678 000 рублей.

Ежемесячные расходы на производство:

- Налоги — 10 000 рублей (согласно законодательству налог равен 6% от выручки).

- Аренда помещения — 25 000 рублей.

- Затраты на электроэнергию, материалы — 410 000 рублей.

- Заработная плата — 65 000 рублей.

- Реклама — 5 000 рублей.

- Прочие траты — 15 000 рублей.

Итого: 530 000 рублей.

- 15 м² плитки в день – это 330 м² в месяц (за 22 рабочих дня);

- Цена 1 м² плитки – 3 500 рублей;

- Общий доход – 1 155 000 рублей;

- Чистый доход – 625 000 рублей.

Окупаемость – 2 месяца.

Бизнес план: алгоритм действий

Процесс открытия фирмы по производству пеноблоков включает в себя следующие этапы:

- Изучение ниши, анализ конкурентов, соотношения спроса и предложения на рынке.

- Разрабатываем план.

- Поиск и аренда помещения.

- Проведение подготовительных мероприятий.

- Регистрация юридического лица.

- Поиск работников.

- Покупка оборудования и материалов.

- Сертификация товара.

- Поиск клиентов.

Сбор пакета документов требует времени и труда, поэтому многие стартаперы обращаются за помощью к юристам.

Заключение

Срок окупаемости в 2 месяца – более чем красноречивый признак выгоды бизнеса на изготовлении пеноблоков. Перед запуском собственного производства проведите тщательный мониторинг рынка и определите все возможные точки сбыта продукции. Дело на пенобетоне выйдет на окупаемость, если вся продукция (а это 660 м²) будет реализована за 2 месяца.

Источник: www.equipnet.ru