Сейчас выпускать композитные изделия выгодно. В стране уже сформирован спрос на некоторые композитные товары. Этот спрос нужно и можно воспитывать, растить, расширять.

Представление об изделиях из композиционных материалов очень близко к представлению об идеальных вещах: они чрезвычайно легки, прочны, надежны, технологичны. Развитые страны давно устроили у себя “композитную революцию”. В обозримом будущем нечто подобное ожидает и Украину, и чем раньше отечественные бизнесмены займутся подобным производством, тем больше шансов заблаговременно набраться опыта и устоять в конкуренции с коллегами.

Наконец, два основных фактора, способствующих освоению высокотехнологичных сфер, в стране есть. Это высокий образовательный уровень и дешевый труд.

Человеческим языком

- Композит, композиционный материал — класс материалов, состоящих из нескольких веществ и обязательно содержащих армирующие, усиливающие элементы.

- Углепластик — под этим понятием чаще всего подразумевают композит с армирующими углеродными нитями.

- Матрица (1), или связующее — отвердевшее вещество, в которое погружены армирующие волокна. Служит для их соединения в целостную конструкцию.

- Матрица (2), или форма — изделие, заполняемое еще не отвердевшим композитным материалом. Готовый композитный элемент — зеркальный слепок с матрицы.

- Мастер-модель (в некоторых технологиях) — точный прообраз будущей композитной детали. Мастер-модель служит для формовки матрицы (2).

Самое интересное в композитной теме — просто-таки ничтожные инвестиции в производство начального уровня. Оснастка “минимального” цеха (гаражного типа), выпускающего по индивидуальным заказам небольшие элементы вроде стеклопластиковых автотюнинговых обтекателей, — это буквально несколько сот USD.

бизнес со стеклопластиком

Цех с механизацией, рассчитанный на производство сравнительно массовых штуковин вроде лодочных корпусов, весел, тур- или спортинвентаря, потянет примерно $20-50 тыс. Ну а завод, способный проектировать и выпускать корпуса яхт, химических реакторов и другие ответственные вещи, — это миллионные вложения. Во всех случаях основная составляющая композитного производства — матрицы, формы для изделий. Именно они — главное богатство производителя.

Почти то же самое касается и производства изделий из литьевого камня. Затраты на цеха различной оснащенности в этой подотрасли аналогичны капвложениям в производство стеклопластиковых изделий.

Если говорить грубо, килограмм стеклопластикового изделия обходится покупателю в среднем в $10. Лодка стоит $300-400, обтекатель на трейлер — $50-100, лопасть для весла — $30, самолетный планер (легкая авиация) — примерно $50 тыс., небольшая яхта — до $100 тыс.

Углепластиковые изделия дороже в 4-5 раз. Самое интересное, что в стране полно любителей, готовых заплатить $1,5 тыс. за байдарку (не считая весел) или $1 тыс. за “голую” велосипедную раму (без руля, передней вилки, колес и оборудования).

Линия для производства стеклопластиковых листов

Себестоимость

В готовом стеклопластиковом продукте около 30% массы приходится на стеклоткань (можно применять минеральную ткань), 1,5-2% — на катализатор, остальное — на полиэфирную (или эпоксидную, или иную) смолу.

Исходя из средних цен на компоненты (см. главку “Сырье” на стр.77) с учетом “допуска” на энергию, зарплату, текущие расходы, нетрудно вычислить, что возможная себестоимость стеклопластикового изделия — около $5-6 за 1 кг. Естественно, производители не распространяются относительно реальных “себестоимостных” показателей. Если учесть, что рыночные цены на тот же “средний” 1 кг стеклопластикового изделия — примерно $10, легко оценить сегодняшнюю рентабельность процесса: она может достигать 100%. Впрочем, реальная рентабельность наверняка ниже: цифру омрачают простои, непредвиденные расходы и пр.

Перспективы

На каких изделиях из композитов в ближайшем будущем будут зарабатываться серьезнейшие деньги? Прозрачно намекаем: они будут зарабатываться на производстве композитных изделий для электроэнергетики, электротранспорта и химпрома, а также на производстве товаров народного потребления (ТНП).

Речь, прежде всего, идет о всяческих изоляторах: например, стеклопластиковые уголки для изоляции подножек, базальтопластиковые токоприемные штанги, высоковольтные изоляторы. Не меньший “аншлаг“ обещает применение композитов “химической направленности” для изготовления разнообразных емкостей, реакторов, термостойких втулок, автоматических регуляторов.

О товарах народного потребления уже сказано (между прочим, в Европе пластиковые пуговицы считаются некачественными, а стеклопластиковые — качественными).

Интересны перспективы композитов в подводной технике. Для Греции отечественные компании уже строят туристические подводные аппараты, для Китая — блоки плавучести для “беспилотных” геологоразведчиков в глубоких пришельфовых зонах.

А вот мода на “прибамбасы” в “легковом” автодизайне, в общем-то, проходит. Народ понял, что спойлеры и антикрылья на легковушках не слишком нужны. Зато функциональный тюнинг для грузовиков (обтекатели) позволяет экономить 30% горючего. Такой обтекатель, по свидетельству “дальнобойных” водил со стажем, окупается на 500-1000 км пробега.

Теперь об электроэнергетике, точнее — о ветроэнергетике.

Украина, как ни странно, по быстроте развития оной занимает в СНГ одно из лидирующих положений. А крылья ветротурбин, напомним, во всем мире делают почти исключительно из стеклопластика. Из него же можно строить и “несущие элементы” ветроэлектростанций — башни. Названный рынок в Украине сулит “композитчикам” огромные перспективы.

Его емкость, по минимуму, оценивается в $150-200 млн. По прогнозам авторитетнейших западных энергетических изданий, в так называемых развитых странах примерно к 2006 году стоимость ветроэлектроэнергии сравняется с ценой энергии, вырабатываемой ТЭС. Возможно, именно тогда, учась на чужих примерах, украинскую ветроэнергетику станет дотировать государство. По крайней мере, документов (и дополнений к документам) оно разработало на этот счет множество. Достаточно вспомнить “Комплексную программу строительства ВЭС до 2010 года” (которая, кстати, теоретически предусматривает госфинансирование) и законы Украины “Об энергосбережении”, “Об альтернативных источниках энергии”, “О внесении изменений в некоторые законодательные акты Украины о стимулировании развития ветроэнергетики в Украине”.

В “стеклопластиковом” бизнесе сейчас намного удобнее и выгоднее найти большой промышленный заказ, нежели серийно производить “нецелевые” ТНП. Модифицировать эту сбытовую модель пока крайне трудно. Работать с магазинами “композитчикам”, выпускающим ТНП, невыгодно: продукт сравнительно дорог и мало распространен. Поэтому “ТНПшники” торгуют, как правило, через собственный офис.

Хороший канал сбыта — заказы всяческих госорганизаций или мэрий. Например, построить аквапарк стоит минимум $50 тыс., “обвешать” антивандальными стеклопластиковыми сиденьями средний стадион — минимум $200 тыс.

Рекламные мероприятия оправданны, если их “мишень” — массовый покупатель.

Разрешительные документы

Руководящих документов для композитных производств немного. Прежде всего это медицинские нормы допустимой концентрации вредных испарений (смолы-то связующие, пока не затвердеют — жутко вредны). Прежде чем работать, надобно написать техусловия на “производственные вредности”.

В них нужно рассчитать концентрацию паров и доказать, что с учетом защитных мер она не превысит медицинской нормы. Этот акт — дело обязательное, но бесплатное. Впрочем, санэпидемслужба может запросить некую сумму за консультации.

В нем совершенно нет ничего сложного. Путь ходатайствующего о разрешении предпринимателя лежит в мэрию и ее комитеты (архитектурный, энергетический, коммунальный, экологический), а также к “санэпидемистам” и охранникам труда. Представители этих служб обычно не сильно упираются в таком малоопробованном деле, как композитное.

Стоит помнить!

В число защитных средств, согласно санитарным ТУ, входят вентиляция и противогазы. С вентиляцией понятно (общецеховая система, вытяжки). Вложения в нее в “гаражном” цехе — сотня американских долларов, в серьезном производстве — около $1 тыс. С противогазами сложнее.

Современные полиэфирные смолы (самый распространенный материал матрицы) крайне летучи и, по данным торговцев смолами, “пронзают” большинство противогазовых фильтров. Поэтому желательно иметь специализированные маски, предлагаемые теми же торговцами (цена одной маски — около $30). Нужна и спецодежда. Если неохота переплачивать за фирменную, брюки-куртки-рукавицы можно купить в строймаге или недорого заказать у швейников.

Украинское стекловолокно и стеклоткань для композитов годятся, но с оговорками. По мнению практиков, они изначально не предназначены для такой роли и нуждаются в дополнительной подготовке (отжиге), поскольку содержат парафин, мешающий взаимодействию со смолами. Впрочем, отечественные “волоконщики” всегда готовы сделать много “правильной” стеклоткани, но для этого им нужен заказ тонн этак на пятьдесят. Крупнейшие украинские заводы стекловолокна находятся в Мерефе (Харьковская обл.), Бердянске (Запорожская обл.) и Северодонецке (Луганская обл.).

Килограмм хороших импортных стеклонитей или ткани стоит $2-8. Погонный метр отечественной стеклоленты стоит 2-3 грн. — примерно в 3-4 раза дешевле импорта.

Угольное волокно примерно вдесятеро дороже стеклоткани.

Вяжущее — это в основном пластмассы: термопласты (полиэтилен) и реактопласты (лучшая по механическим свойствам — эпоксидка, по цене — полиэфирные смолы). Параметры украинских смол не нравятся производителям (не только “композитчикам”, но и заводам минеральной ваты или древесных плит). Импортные полиэфирные смолы стоят $2-5 за 1 кг.

Технология и помещение

Суть композитного производства проста. Нужно всего лишь залить смолой “выемку”, которой “зеркальным образом” уподобится готовая деталь. В простейшем технологическом варианте “заливка” выглядит как прикатка вымоченных в полимере кусков стеклоткани малярскими валиками. Процедура, несмотря на видимую простоту, требует навыка и квалификации.

“Выемку” (матрицу, форму) можно лепить их подручного материала: фанеры, реек или из того же стеклопластика. Основная ценность любого композитного производства — именно набор (парк) матриц. В этом наборе — 90% всего капитала, вложенного в цех. Старые матрицы можно легко применить для новых заказов.

Размеры композитного цеха весьма произвольны и зависят только от конфигурации изделий и матриц. Тратиться обычно приходится на аренду (примерно $1 тыс. в месяц), на устройство вентиляции (для небольшого цеха — 1-3 сотни долларов), на отопление и электричество (сотня-другая долларов в месяц).

Градация композитных цехов по затратам примерно такова

1. Простейший цех с ручным нанесением смолы (ламинированием). Оборудование: малярные валики, щетки, емкости. Первоначальные вложения — около $2 тыс. Мощность — десяток-другой кг стеклопластика в день.

2. Машинное ламинирование (напыление). Оборудование: аппарат — гибрид компрессора и дозатора компонентов (гласкрафт-автомат; стоит примерно $15 тыс.), пистолетные “органы” для напыления ($0,25-0,5 тыс.). Инвестиции в оборудование —$40 тыс. и более. Цех с этой техникой способен “освоить” 100 или больше кг стеклопластика за день.

3. Индустриальное производство. Сверх описанных, здесь применяют промышленные методы формовки (пультрузия — производство профильных изделий, вакуумная формовка и т.д.), автоматическую намотку стеклонитей, узкоспециализированные агрегаты. Размеры матриц и изделий могут исчисляться десятками метров. Цеховое “железо” стоит сотни тысяч, а то и миллионы долларов.

Интересно, что технику для индустриального производства можно купить не только на дальнем Западе, но и в России. Проблема российских машиностроителей — в недостатке заказов. Отсюда — некоторая стагнация опытно-конструкторских работ. Напомним, производительность этой техники в сотни раз больше, чем у “гаражного” производства.

Средняя нагрузка на рентабельный цех композитов не так уж велика, авралы сменяются простоями, поэтому рабочий режим “пролетария” напоминает вахтовый. Самого персонала в “начинающем” цехе — человека три-четыре; в среднем механизированном — с десяток; на крупном производстве — 30-50.

Где брать квалифицированный персонал? Стоит помнить, что многие мощные “композитчики” в Украине “ответвились” от специализированных институтов, некогда выпускавших или проектировавших военные корабли и самолеты, ракеты, радиооборудование. Это Киевский институт композиционных материалов, столичное АНТК имени Антонова, Харьковский авиационный институт, Николаевский кораблестроительный институт, феодосийский завод “Судокомпозит” (список далеко не полный). Подобные учреждения способны подготовить вполне боеспособный персонал.

Зарплата на самих производствах может серьезно разниться в зависимости от региона (географического месторасположения предприятия), размера фирмы, степени загрузки производства, квалификации самого работника. Она обычно соизмерима с “гонораром” квалифицированного “машиностроительного” станочника (работающего в том же городе). У киевских производителей в урожайный месяц “пролетариат” получает гривень 700.

Важнейший “кадр” на производстве изделий из полимербетона — дизайнер. Заработок у него тоже разный. Он соизмерим с вознаграждением хорошего дизайнера мебели. Поэтому речь стоит вести о некой минимальной месячной зарплате — от $200.

Бизнес план тепличного хозяйства

Как открыть салон красоты с нуля: бизнес-план с расчётами, презентация и основные этапы работы

Источник: bizlana.ru

Готовый бизнес: Мини-завод стеклопластиковых профилей

Сегодня сложно найти новую перспективную идею для бизнеса. На рынке множество предложений с франшизами, взносами и сотней других постоянных платежей. А что делать, если хочется свой маленький завод с несложным производством и хорошим доходом? Бизнес новость дня:

Производство стеклопластикового профиля имеет сумасшедшую прибыль, просто неприлично рентабельно и не обременено излишней конкуренцией.

Стеклопластиковый профиль — уникальный товар. Это современный материал, который применяется повсеместно: от сельского хозяйства до космической отрасли. Высокий спрос на стеклопластиковый профиль поддерживает, в том числе, стремительно развивающаяся в России строительная индустрия.

Мы предлагаем Вам полностью готовый бизнес – мини завод по производству стеклопластикового профиля. Самое время начать собственное дело. Начав бизнес с нами Вы получите полностью готовое к работе надежное оборудование и передовую технологию производства стеклопластикового профиля. Мы бесплатно обучим операторов и раскроем все секреты производства. Всем нашим партнерам мы гарантируем помощь в организации производства и сбыте готовой продукции Отправьте заявку прямо сейчас и уже через два месяца Вы начнете получать прибыль с собственного дела.

Источник: iv-mashzavod.ru

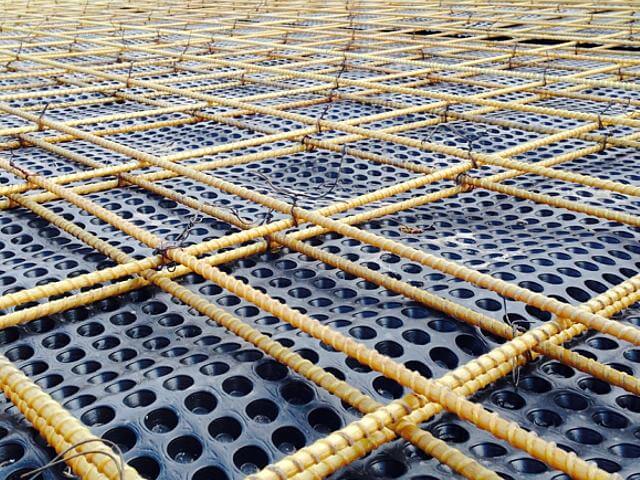

Бизнес идея: производство стеклопластиковой арматуры: как начать с нуля

Стеклопластиковая арматура – материал высокого качества, который считается одним из самых новейших на рынке. Такая бизнес-идея принесет хорошую прибыль предпринимателю, поскольку стеклопластиковая арматура обладает отличными техническими характеристиками.

Стоимость запуска

4/5 — высокая

Окупаемость

4/5 — высокая

Сложность управления

3/5 — средняя

Конкурентность

3/5 — средняя

Рассмотрите идею покупки готового бизнеса

Город Санкт-Петербург

Прибыль По запросу

Окупаемость По запросу

35 000 000 ₽

Город Москва

Прибыль 1 000 000 ₽ / мес.

Окупаемость 35 мес.

Город Москва

Прибыль 580 000 ₽ / мес.

Окупаемость 16 мес.

Город Москва

Прибыль 850 000 ₽ / мес.

Окупаемость 7 мес.

Город Москва

Прибыль По запросу

Окупаемость По запросу

Город Москва

Прибыль 150 000 ₽ / мес.

Окупаемость 8 мес.

Город Москва

Прибыль 220 000 ₽ / мес.

Окупаемость 16 мес.

Город Москва

Прибыль 150 000 ₽ / мес.

Окупаемость 19 мес.

Город Санкт-Петербург

Прибыль По запросу

Окупаемость По запросу

Город Москва

Прибыль 80 000 ₽ / мес.

Окупаемость 13 мес.

Актуальность бизнеса в сфере производства стеклопластиковой арматуры

Производство стеклопластиковой арматуры в России начало активно развиваться с 2005 года и по сей день спрос на изделия только растет. Более того, внушительная часть, изготовленная в России, экспортируется в другие страны на продажу в связи с нехваткой стеклопластиковой арматуры за рубежом.

Выгоднее изготавливать стеклопластиковую арматуру большого диаметра, от 18 мм и выше. Производится под заказ, ведь именно такой вид популярен в других странах.

Изделия пользуются спросом у строительных компаний, а также инженеров, технологов, имеющих отношение к строительству. Применяется для возведения малоэтажных зданий, заводов, частных домов и т.д.

Организация бизнеса производство стеклопластиковой арматуры

Ниже рассмотрим пошаговую инструкцию — что нужно для производства стеклопластиковой арматуры.

Регистрация бизнеса и лицензирование

Если бизнесмен планирует сотрудничество со строительными компаниями и другими оптово-розничными организациями, поставляя крупные партии товара, необходимо выбрать такую форму бизнеса как ООО.

Специального кода ОКВЭД для стеклопластиковой арматуры нет, но можно выбрать наиболее подходящие:

- 23.14 «Производство стекловолокна».

- 23.19 «Производство и обработка прочих стеклянных изделий, включая технические изделия из стекла».

- 36.63.7 «Производство прочей продукции, не включенной в другие группировки».

Для функционирования производства необходимо получить сертификат ГОСТа.

Помещение

Идея бизнеса на стеклопластиковой арматуре требует аренды помещения за городом, в промзоне. Также необходимо соблюсти условия:

- площадь помещения производства — 24-25 м;

- высота потолков не менее 2.5-3 м;

- оборудовать хорошую систему вентиляции;

- температура на производстве не менее 16-18° C;

- ровные пол, перепад не более 5 см.

Персонал

Нанять на производство потребуется порядка 7 человек.

- Старший специалист — контроль за работой производства, техники.

- Оператор — отвечает за работу на оборудовании.

- Рабочий — отвечает за подачу сырья, погрузочные и разгрузочные работы, работа на складе.

- Торговые представители (2) — работают с клиентами и заключают договора.

- Менеджер по продажам — продвижение продукции, общение с корпоративными заказчиками.

- Водитель — развоз готовой продукции.

Оборудование

Бизнес на стеклопластиковой арматуре предполагает функционирование производственной линии, которая включает в себя:

- стеллажи для хранения ровинга;

- ванна пропитки компаундом;

- предварительный подогрев нитей;

- узел формирования армопояса;

- туннельная печь полимеризации;

- ванна охлаждения;

- устройство нанесения песка;

- узел автоматического счета и безостановочного реза арматуры;

- тянущее устройство;

- бухтонамотчик.

Все составляющие лучше всего покупать комплектом у одного производителя. Оборудование управляется с помощью пульта, оснащено разными опциями. Цена производственной линии составляет в среднем 1 700 000 рублей.

Сырье для производства стеклопластиковой арматуры

Основным сырьем для бизнеса на стеклопластиковой арматуре является стеклоровинг (расплавленное стекловолокно в виде нитей толщиной 10-20 микрон). Представляют собой нити, собранные в пучки, пропитанные масляной жидкостью. Иногда вместо стекла применяется волокно из базальта и карбона.

Понадобятся синтетические смолы и полимеры. На последнем этапе производства фенолоальдегидные и эпоксидные смолы затвердевают, закрепляя нити в стержень. При изготовлении эпоксидная смола не выделяет токсичных веществ. Также понадобятся полимеры разных видов: полибензотиозол, полиамид, полибензимидазол, улучшающие качество АСП. Помимо этого, на производстве пригодится этиловый спирт, ацетон и отвердитель (дициандиамид).

Маркетинг

Как мы уже говорили выше, главным каналом сбыта будут строительные площадки, застройщики, строительные компании, а уже после — розничная продажа в специализированных магазинах и оптовых базах.

Чтобы отличаться от конкурентов, необходимо продумать привлекательные и удобные для клиентов условия заказа, оплаты и доставки продукции.

Производство стеклопластиковой арматуры как бизнес — сезонное занятие, где пик популярности приходится на весну, лето и начало осени.

Для предпринимателя будет выгоднее заключать с клиентами долгосрочные контракты, что позволит продавать больше товара, а также иметь высокую загруженность производства.

Расходы и окупаемость бизнеса производство стеклопластиковой арматуры

Стартовый капитал для открытия производства стеклопластиковой арматуры составит примерно 4-4,5 млн. рублей:

- производственная линия — 1,7 млн. рублей;

- дополнительные инструменты для работы — 850 тыс. рублей;

- сырье — 800 тыс. рублей;

- строительные и монтажные работы на производстве — 400 тыс. рублей;

- зарплатный фонд, затраты на рекламу, доставку — 250 тыс. рублей.

У бизнеса стеклопластиковой арматуры достаточно высокая рентабельность, рассмотрим на примере:

- изготовление арматуры — 2 160 м/час;

- рабочая смена — 8 часов;

- загруженность линии — 50%;

- рабочие дни в месяц — 22;

- производство в месяц — 190 080 метров;

- оптовая цена за 1 метр — 9 рублей;

- примерный доход (без учета расходов) — 1 710 720 руб.;

- уровень текущих затрат в месяц — 1 500 000 руб.;

- чистая прибыль — 210 720 руб.

Как видно из расчетов, срок окупаемости составит один год.

Источник: alterainvest.ru