Угольная промышленность в нашей стране всегда занимала особое место среди всех составляющих топливной энергетики нашей страны.

Показатели добычи угля неуклонно растут от года к году. Для получения представления о темпах роста предлагаем обратить внимание на несколько статистических значений по данным Министерства Энергетики Российской Федерации.

Так в 2005 году было добыто 298 миллионов тонн угля, более 79 миллионов тонн из которых были отправлены на экспорт. В 2018-м году объём добычи угля в нашей стране составил 439 миллионов тонн. Таким образом, за 13 лет объёмы добычи выросли более, чем на 47% . Причём, если мы с вами посмотрим на график производства угля по годам, можно заметить, что последние 20 лет наблюдается рост объемов производства.

Нельзя также не обратить внимание на то, что немалая часть производимого в нашей стране угля (порядка 25-28%) ежегодно отправляется на экспорт . А это значит, что топливная продукция нашей страны пользуется достаточно широким спросом за рубежом, и круг потребителей рассматриваемого нами производства не ограничивается регионом, где оно налажено, или ближайшими соседствующими субъектами.

Производство брикетов из угольной пыли — Бизнес-план

При наличии достаточных производственных мощностей и отработанной технологии, данную продукцию готовы приобретать партнёры из стран ближнего зарубежья – например Казахстан и Китай.

В процессе добычи, сортировки, транспортировки и продажи угольной продукции неизбежно накапливаются отходы в виде мелких частиц и пыли. В своём изначальном порошкообразном состоянии эти отходы не представляют особой ценности.

Многие производители относятся к этой категории продукта как к побочным отходам, и не рассматривают угольную пыль как сырьё для отдельного направления прибыльного производства. Как правило, в таких производствах угольная пыль представляется дополнительной проблемой , на вывоз и утилизацию которой требуется тратить дополнительные ресурсы. А в нашем производстве каменноугольная пыль будет является основным сырьём для производства топливных брикетов.

Также в качестве сырья может использоваться угольная пыль, образующаяся при производстве древесного угля для мангалов.

Сейчас наблюдается рост популярности производства топливных брикетов именно из древесного угля. Однако состав оборудования для брикетирования древесного угля будет несколько отличаться от рассматриваемого.

Отдельно следует выделить угольные брикеты, изготавливающиеся по определенному рецепту из комбинации нескольких типов углей, связующих веществ и добавок. Такие брикеты, например, часто используются в металлургических доменных печах и к ним применяются строжайшие требования к влажности, выходу летучих соединений и газопроницаемости.

На разработку рецепта таких брикетов иногда уходят долгие годы и привлекаются квалифицированные специалисты. Но в случае успешной разработки всё многократно окупается крупными контрактами на поставку.

Источник: dzen.ru

Брикетирование угольной пыли – как идея для бизнеса.

Угольная промышленность в России развита хорошо. Ежегодная добыча исчисляется сотнями миллионов тонн (402,1 млн т по итогам 2020 г). Этот показатель растёт, несмотря на экологические проблемы в мире и, как следствие, желание сторонников Гринпис склонить страны к развитию «зелёных технологий» для промышленности. Каменный уголь продолжает идти на внутренний и внешний рынки, что говорит о его востребованности. Причём этот вид топлива активно используют, как промышленные предприятия, так и частные домовладельцы.

В процессе добычи, сортировки и транспортировки ископаемого неизбежно образуются отходы в виде угольной крошки и пыли. В таком состоянии они не представляют интереса для потребителя. Поэтому производители считают их невозвратными отходами, которые не подлежат оценке. А зря. Существуют технологии и машины для брикетирования угольной пыли.

Благодаря им производители могут уменьшить отходы добывающей и сортировочной деятельности, а предприниматели – рассмотреть новую идею для бизнеса.

Перспективы брикетирования угольной пыли

Полная газификация населённых пунктов РФ практически невозможна. Это связано с удалённостью и разбросанностью поселений в стране. Газ может рассматриваться как альтернатива только в регионах Единой газотранспортной системы. Поэтому спрос на твердотельные котлы остаётся высоким. По традиции люди топят дровами, брикетами и каменным углём. Последний вид топлива наиболее популярен в регионах угледобычи, таких как:

- Кемеровская область.

- Красноярский край.

- Забайкальский край.

- Сахалинская область.

- Приморский край.

- Республика Коми.

- Якутия.

Кроме этого, в разных уголках страны ещё много тепловых электростанций и котельных городов, где в качестве топлива используется каменный уголь. И переоборудовать их в ближайшие десятилетия никто не планирует. Вдобавок государство старается держать «разумный» топливный баланс, в следствие чего не предвидится сокращение потребления и, тем более, полный отказ от угля.

Тенденция business as usual (дела идут как обычно) будет стабильной. Как заявили аналитики МШУ «Сколково»: «Россия держится за уголь» (РБК). А значит идея бизнеса по брикетированию угольной пыли заманчива долгосрочными и многообещающими перспективами. (Крупные контракты быстрее окупают вложения. Например, некоторые доменные печи работают на угольных брикетах, а это сулит большими объёмами закупок со стороны металлургических компаний).

Технология брикетирования угольной пыли

Прессовать угольную пыль в брикеты предложил в конце 19 века Андрей Петрович Вешняков (изобретатель простейших механических устройств и сельскохозяйственных машин). Технология принадлежит ему. И тогда, и сейчас, сырьё для производства в стране есть с излишком. Можно сказать, оно валяется у нас под ногами. При этом брикетированная пыль не уступает по теплоотдаче целостному каменному минералу.

Изначально спрессованный уголь производили на двух-роликовых прессах. В 1892 году пионером отрасли выступила компания SAHUT-CONREUR (Франция. Год создания 1859. Основатель Альфред Конреур). Она и сейчас работает в сфере измельчения, брикетирования и гранулирования, отметив 162-летие трудовой деятельности.

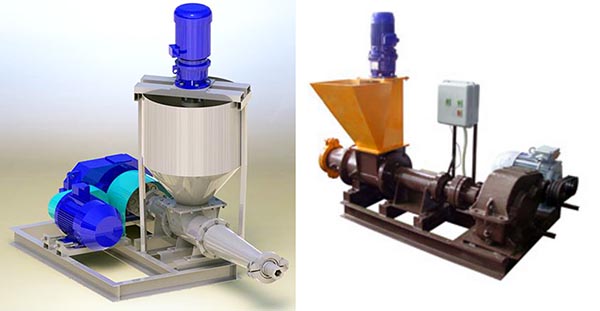

За более чем 1,5 века технология практически не изменилась. Альфред Конреур использовал валковые прессы (двух-роликовые), которые применяются и сейчас. Они выпускают брикеты прямоугольной или овальной формы (последние похожи на пельмени). Правда сейчас парк оборудования для производства твёрдого топлива расширился шнековыми и кривошипными видами станков.

Все 3 разновидности машин способны перерабатывать любой тип угля: антрацит, бурый и каменный. Последний включает несколько разновидностей: длиннопламенный, тощий, газовый, жирный и коксовый. Этапы производства топливных брикетов из пыли одинаковы для всех видов угольного сырья:

- Дробление мелкой фракции, крошки и пыли в однородную массу.

- Смешивание угольного порошка с водой и связующими веществами.

- Брикетирование на прессе (шнековом, валковом или кривошипном).

- Дозревание (охлаждение и сушка готовых брикетов для прочности).

- Упаковка брикетов в бумажные мешки и складирование.

Форма, плотность и свойства брикетов зависят от типа привлекаемого пресса. В качестве связующих компонентов используются: сода, крахмал, меласса, известь, угольный пек нефтяной битум, смола, лигносульфонатн, полимеры и др.

О технологии брикетирования угля в домашних условиях

Домовладельцы, обогревающие свои жилища котлами и печами на твердом топливе, хорошо знают, насколько сложно и неудобно сжигать мелкие фракции угля, а тем более угольную пыль. Часть такого топлива ссыпается в зольный отсек и попадает в отход, другая перекрывает поток воздуха из колосниковой решетки и оттого плохо горит.

Решение проблемы — спрессовать эту мелочевку в брикеты, дающие хорошее горение и выделяющие много тепла. Промышленное брикетирование угля применяется достаточно давно, но технологию прессования можно реализовать и в домашних условиях. Как это сделать – изучаем в данном материале.

- 1 Производство угольных брикетов в заводских условиях

- 2 Как можно сделать брикеты из угля своими руками?

- 2.1 Прессование вручную

- 2.2 Брикетирование на экструдере

Производство угольных брикетов в заводских условиях

Мелкие каменноугольные фракции и пыль отличаются невысокой плотностью и низкой удельной калорийностью. Зато их можно дешево купить, а потом превратить в качественное горючее путем уплотнения в ограниченном объеме. Проще говоря, изготовить прессованные угольные брикеты, чья плотность и теплотворная способность гораздо выше.

Чтобы сделать такие брикеты из мелкого каменного угля своими руками, нужно разобраться, как и с помощью каких станков их штампуют на заводе. Оборудование для производства отопительных брикетов представляет собой технологическую линию, состоящую из таких установок:

- дробилка;

- сушильная камера;

- пресс для брикетирования.

Примечание. Единицы оборудования перечислены в той же очередности, в какой они стоят согласно технологии. Подача сырья и его перемещение между установками производится посредством ленточных либо шнековых конвейеров.

Процесс прессования каменноугольного топлива происходит следующим образом:

- В дробилке угольная мелочевка измельчается до частиц одинакового размера, зависящего от характеристик прессового оборудования. Максимально допустимая крупность фракции – 6 мм.

- В сушилке влажность сырья уменьшается до значения 15% (максимум).

- Последний этап – прессование, выполняемое под давлением от 20 до 120 МПа, в зависимости от используемой технологии.

Иногда для прочности конечного продукта в сырье добавляются органические или минеральные связующие, а перед уплотнением смеси ее нагревают до температуры 250—350 °С. Существует 2 способа прессования угольных брикет для отопления:

- на штемпельных (валковых) прессах;

- посредством экструзионных машин.

Штемпельный пресс сдавливает нагретую угольную смесь в специальных формах, развивая усилие 100—120 МПа, после чего брикетированный уголь проходит процесс охлаждения и фасовки. На выходе получаются изделия в виде «таблеток», «подушечек», цилиндров и кирпичиков с отверстиями.

Данный способ производства угольных брикетов используется для изготовления топлива в больших количествах и влечет за собой немалые финансовые и энергетические затраты.

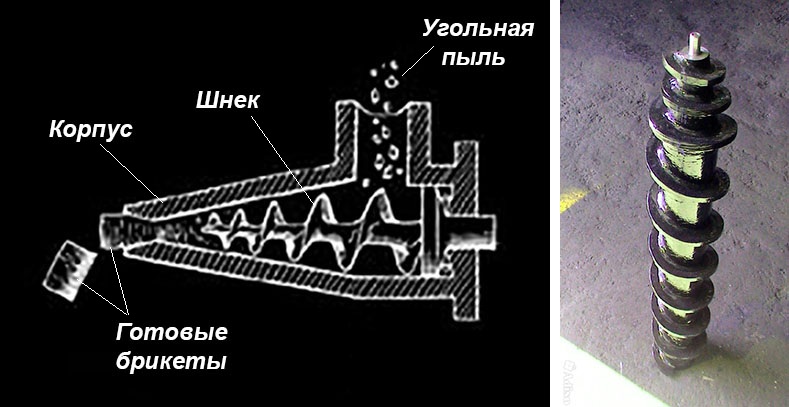

Изготовление методом экструзии заключается в продавливании сырья шнековым прессом сквозь матрицу с калиброванными отверстиями. На выходе имеем угольный брикет цилиндрической формы в виде «колбаски». Это более дешевая, но менее производительная технология брикетирования угля.

На характеристики горючего влияет состав первоначального сырья – бурый либо каменный уголь, наличие связующих веществ и другие факторы. Но обычно теплотворная способность заводского брикета составляет не менее 7 кВт/кг при влажности 8% и максимальной зольности 8.5%.

Как можно сделать брикеты из угля своими руками?

В домашних условиях невозможно реализовать промышленную технологию. Причины — высокая цена оборудования для производства угольных брикетов, большие энергозатраты и необходимость согласования своих действий с местными властями. Но хозяину частного дома и не нужно разворачивать грандиозное по масштабам производство, чтобы обеспечить отопление жилища. Достаточно изготовить 3—4 тонны угольных брикет, которых хватит на всю зиму.

Прессованный уголь в брикетах можно получить двумя способами:

- сварить станок для формовки брикета из металлопроката и выдавливать изделия вручную;

- собрать своими руками шнековый пресс, чтобы брикетировать каменноугольную мелочь методом экструзии.

В том и другом случае не удастся добиться характеристик, близких к показателям топлива заводского изготовления. Зато вы сможете успешно отапливать дом, сжигая вместо угольной пыли самодельные брикеты, что гораздо удобнее и практичнее.

Прессование вручную

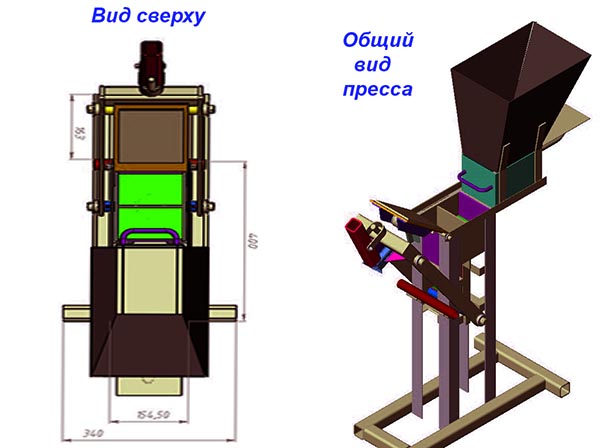

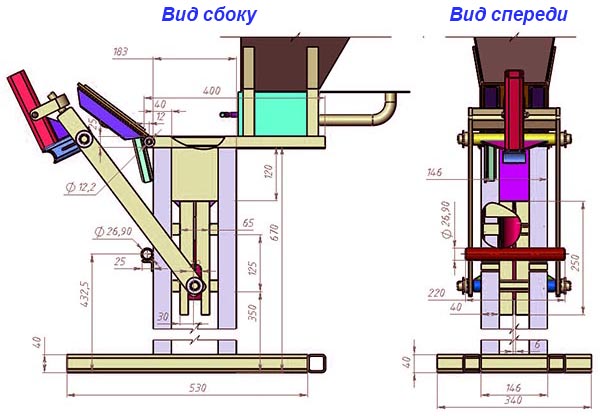

Для ручного выдавливания подойдет хорошо известный многим мастерам – умельцам станок для изготовления кирпичей в домашних условиях. Его рама сваривается из профильных труб и уголков 40х40 мм, сверху устанавливается приемный бункер. К раме крепится ручной механизм для прессования изделий в прямоугольной форме. Чертеж самодельного пресса для ручного брикетирования угля показан на рисунке:

Прямоугольную форму, используемую для изготовления кирпичей, можно заменить на цилиндрическую, а внутри поместить заглушенные трубки, чтобы в изделиях были сквозные отверстия. Они нужны для лучшего горения угольного брикета, сделанного своими руками.

Технология ручного брикетирования углей выглядит так:

- Сырье нужно постараться измельчить. Чем меньше будет фракция, тем прочнее и качественнее выйдет самодельный брикет.

- Залить немного воды и перемешать, чтобы смесь лепилась руками. Некоторые домашние умельцы добавляют в качестве связующего глину, но это приведет к увеличению зольности горючего.

- Засыпать смесь в бункер, а оттуда наполнить форму. Выдавить брикет нажатием рычага.

- Рычаг при обратном ходе выталкивает изделие наружу. После его следует снять и расположить на солнечной площадке для высыхания. Подробности прессования показаны на видео:

Брикетирование на экструдере

Этот более производительный способ потребует финансовых затрат на сборку шнекового пресса, состоящего из таких элементов:

- корпус из толстостенной стальной трубы, проточенной изнутри под размер шнека, либо сделанный из цельной металлической болванки на токарном станке;

- шнек из углеродистой стали повышенной твердости;

- из той же стали делается матрица с одним или несколькими отверстиями;

- электродвигатель мощностью не менее 4 кВт;

- ременная передача на многоручьевых шкивах (не менее 3 ремней);

- приемный бункер.

Примечание. Вместо ременной передачи можно использовать редукторную, но тогда привод будет жестко соединен с валом. В случае какой-либо аварии редуктор или шнек может выйти из строя.

Сложнее всего изготовить корпус, матрицу и шнек. За этим лучше обратиться к знакомому токарю, он заодно выточит вам многоручьевые шкивы нужных размеров. Обратите внимание: диаметры шкивов следует подобрать так, чтобы скорость вращения шнека не превышала 200 оборотов в минуту. Мощный двигатель станка надо заземлить и подключить к домовой электросети через автоматические выключатели.

Технология брикетирования на экструдере довольно проста и реализуется в несколько этапов:

- Сырье по возможности измельчить и перемешать с водой до густой консистенции.

- Включить электродвигатель экструдера и лопатой загрузить порцию угольной смеси в бункер.

- Появляющиеся из отверстий матрицы «колбаски» отламывать по желаемой длине и раскладывать на стеллаже для просушки.

Процесс изготовления топливных брикет из угля подробно показан в следующем видео:

О пользе брикетов из угля — выводы

Если рассуждать теоретически да принимать во внимание заверения производителей угольных брикет, то по теплотворности они должны побеждать все остальные виды твердого топлива. Ведь только чистый антрацит способен выделить при сжигании 7.7—8 кВт с 1 кг. Дрова, пеллеты и древесные брикеты по удельной теплоте сгорания сильно отстают, поскольку выделяют не более 5 кВт/кг.

Но судя по отзывам пользователей твердотопливных котлов на тематических форумах, спрос на брикетированные угли уступает любым разновидностям древесины в силу таких причин:

- плохо разгораются и отдают мало тепла;

- образуют большое количество золы, а то и камешков, повторяющих форму брикетов;

- рассыпаются в труху еще во время транспортировки;

- выделяют слишком неприятный запах до и в процессе горения.

Если проанализировать все отзывы об угольных брикетах, то выяснится, что 70% из них – негативные. Это связано в первую очередь с тем, что производители топлива стараются получить прибыль, используя бросовое сырье – шлам, шихту и прочие непотребные разновидности каменных и бурых углей. Брикет, спрессованный из остатков антрацита, встречается нечасто.

Отсюда напрашивается вывод: если хотите получить хорошее топливо, то применяйте для брикетирования своими руками соответствующее сырье. Когда же в вашем распоряжении есть только пыль и мелочь низкокалорийных сортов угля, то прессовать их не всегда целесообразно. С другой стороны, подобные брикеты можно сжигать вместе с дровами, уменьшив затраты на их приобретение.

Источник: otivent.com