Концепция RP (Requirements /resource planning — планирование потребностей/ресурсов) предполагает автоматизацию планирования потребностей предприятия в ресурсах в сфере производства и распределения. Данная концепция получила широкое распространение в 1970-е годы в связи с развитием информационно-вычислительной техники, базируется на технологической парадигме логистики.

На базе концепции RP разработаны такие логистические технологии, как MRP, MRPII (в производстве и снабжении), DRP (в дистрибьюции), ERP, SCRP (на уровне бизнеса в целом). На концепции RP основаны производственные логистические системы «толкающего» типа.

Система MRP

Определение 1

MRP (от англ. Material Requirements Planning − планирование потребности в материалах) – автоматизированная технология (программный модуль) планирования потребностей в материалах, необходимых для снабжения производства.

Сдай на права пока

учишься в ВУЗе

Вся теория в удобном приложении. Выбери инструктора и начни заниматься!

ВОТ ПОЧЕМУ БИЗНЕС СТОИТ ПРОДАВАТЬ НА ГТА 5 РП | ИМБАЛАНСНЫЙ ЗАРАБОТОК НА GTA 5 RP BURTON

Цели системы MRP

- удовлетворение потребности производства в сырье, материалах, полуфабрикатах и компонентах;

- поддержка низкого уровня запаса;

- планирование производственных и закупочных операций, графиков доставки.

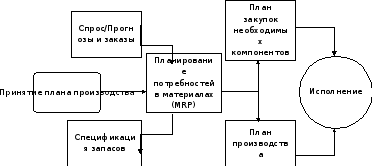

Структура программного модуля MRP представлена на рис. 1.

Алгоритм работы системы MRP следующий:

- рассчитывается валовая потребность (брутто-потребность) в материалах на основе общего производственного расписания и спецификации готовой продукции;

- рассчитывается чистая потребность (нетто-поторебность) в материалах, как валовая потребность за вычетом наличных запасов и открытых заказов;

- формируется расписание заказов и графика производства, на основе производственного расписания и данных о сроках исполнения заказов.

«Логистическая концепция «RP»»

Готовые курсовые работы и рефераты

Решение учебных вопросов в 2 клика

Помощь в написании учебной работы

Система MRPII

MRP II (от англ. Manufacturing Resource Planning − планирование ресурсов производства) − усовершенствованная система МRРI, дополненная рядом программных модулей, в частности FRP (планирование потребности в финансах), СRP (планирование потребности в мощностях) и др. Таким образом, система MRP II позволяет планировать потребность не только в материалах, но и других производственных ресурсах (финансах, производственных и логистических мощностях).

На систему MRP II существует ISO стандарт, который описывает основные подсистемы и модули, входящие в ее структуру.

Система DRP

DRP (от англ. Distribution requirements planning – планирование ресурсов в распределении) – автоматизированная система планирования поставок и пополнения запасов гото¬вой продукции в распределительной сети предприятия.

Система DRP создает графики пополнения и расходования запасов для каждой выделенной единицы хранения и каждого звена логистической цепи, связанного с формированием запасов в системе распределения продукции.

ЭТОТ БИЗНЕС ТЕПЕРЬ ИМБА НА ГТА 5 РП | ПРОКАЧАЛ ДЕШЕВЫЙ БИЗНЕС НА GTA 5 RP BURTON

Система ERP

ERP (от англ. Enterprise Resource Planning − планирование ресурсов бизнеса (предприятия)) – программный пакет, являющийся развитием системы MRP II и позволяющий осуществлять интегрированное планирование всех ресурсов предприятия и управление его коммерческой деятельностью.

Замечание 1

Большинство программных продуктов на базе ERP содержат следующие основные модули:

- финансы (формирование финансовой отчетности, контроллинговые операции, финансовое планирование и др.);

- персонал (планирование потребности в кадрах, учет рабочего времени, управление оплатой труда и др.);

- операции (планирование и управление логистическими, производственными, снабженческими и сбытовыми операциями).

Система CSRP

CSRP ( от англ. Customer synchronized resource planning – планирование ресурсов, синхронизированное с потребителем) – программный модуль, включающий полный цикл планирования продукта – от проектирования товара с учетом требований потребителя, до гарантийного и сервисного послепродажного обслуживания.

Суть CSRP состоит в интеграции заказчика в систему планирования ресурсов предприятя. При этом заказ на изготовление продукции размещает не отдел продаж, а сам покупатель. Система CSRP – это развитие модуля ERP c уровня отдельного предприятия на уровень цепи поставок.

Источник: spravochnick.ru

ЛРП СИСТЕМА

ЛРП СИСТЕМА (Logistic Requirements Planning, RP) — это система планирования и контроля материального потока входного, материального потока внутр. и материального потока выходного на уровне пр-тия, фирмы, территор.-производственного комплекса и т.п. Система ЛРП известна также под названием «Supply Chain Management» (система управления логистической, цепью). Система ЛРП обеспечивает интегрированный подход к управлению запасами в каналах сферы обращения, запасами производственными и запасами товарными, незавершенным производством; прогнозирование потребности в продукции транспорта, спроса на ПГГГН или изделия народного потребления, выпускаемые фирмой; определение оптим. звенности логистических цепей и т.п. В системе ЛРП широко используются пакеты прикладных программ, применяемые в рамках систем МРП и ДРП. См. также Логистическая координация, Интерфейс.

Получайте самые свежие новости и информацию об акциях прямо на свой почтовый ящик! Не чаще 1 раза в неделю.

Новости и события

12.12.2017 Решение Совета Евразийской экономической комиссии от 27.02.2013 N 10 Об установлении ставок ввозных таможенных пошлин Единого таможенного тарифа Таможенного союза в отношении сливочного масла, молочных паст, прочих жиров и масел, изготовленных из молока, а также в отношении творога и отдельных видов сыров

12.12.2017 Новые ставки портовых сборов и правила их применения В РФ вступили в силу 12 июня 2012 г. изменения в ставках портовых сборов и правилах их применения.

13.12.2017 Обязательное предварительное информирование товаров Вводится обязательное предварительное информирование о товарах, ввозимых на территорию Таможенного союза автомобильным транспортом.

Источник: pointers.ru

Глава 2. Концепция rp

«Концепция «Планирование потребностей/ресурсов» (requirements/resource planning, RP) – часто противопоставляют концепции «точно в срок», имея в виду, на ней базируются системы «толкающего» типа. Для микрологистической системы «толкающего» типа характерны производство деталей, компонентов, полуфабрикатов и сборка из них готовой продукции в соответствии с жестко заданным производственным расписанием.

В результате материальные ресурсы, незавершенная продукция как бы «выталкиваются» с одного звена внутрипроизводственной логистической системы на другое, а затем готовая продукция – в дистрибьютерскую сеть. В такой системе предотвратить сбои в производственном процессе, а также учесть изменение спроса можно только путем создания избыточных производственных или страховых запасов между звенами логистической системы (избыточные запасы обычно называются буферными запасами).

Наличие подобных запасов замедляет оборачиваемость оборотных средств предприятия, увеличивает себестоимость готовой продукции, но обеспечивает большую устойчивость логистической системы при резких колебаниях спроса и ненадежности поставщиков материальных ресурсов. Логистическими системами, основанными на концепции «планирование потребностей/ресурсов» в производстве и снабжении являются системы «планирование потребности в материалах (MRP I – Manufacturing Requirements Planning)» и «планирование потребности в ресурсах (MRP II — Manufacturing Resources Planning)». В дистрибьюции это системы «планирование распределения продукции (DRP I – Distribution Requirements Planning)» и «планирование распределения ресурсов (DRP II – Distribution Resources Planning)». Логистические системы MRP и DRP будут рассмотрены во второй и третьей главах соответсвенно.

Глава 3. Микрологистические системы mrp

Один из главных разработчиков RP Дж. Орлиски писал: «планирование потребностей в материалах в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в „цепочку требований“, синхронизированных во времени, и запланированных „покрытий“ этих требований для каждой единицы запаса компонентов, необходимых для выполнения производственного расписания.

MRP-система перепланирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в атрибутах продукта». Как было уже упомянуто, базовыми микрологистическими системами, которые основаны на концепции «планирования потребностей/ресурсов», в производстве и снабжении являются системы «планирования потребностей в материалах/ производственного планирования потребности в ресурсах» (materials/manufacturing requirements/resource planning, MRP I/MRP II), а в дистрибуции (распределении) – системы «планирования распределения продукции/ресурсов» (distribution requirements/resource planning, DRP I, DRP II).

Системы MRP практически используются в организации производственно-технологических процессов вместе с закупками материальных ресурсов. В соответствии с определением американского исследователя Дж.

Орлиски, одного из главных разработчиков системы MRP I, система «планирования потребности в материалах (система MRP) в узком значении состоит из ряда логически связанных процедур, ключевых правил и требований, которые переводят производственное расписание в «цепочку требований», которые синхронизированы во времени, а также запланированного покрытия этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания [8]. Система MRP перепланировывает последовательность требований и покрытия вследствие изменений или в производственном расписании, или в структуре запасов, или в характеристиках продукта».

Системы MRP оперируют материалами, компонентами, полуфабрикатами и их частями, спрос на которые зависит от спроса на специфическую готовую продукцию. Хотя сама логистическая концепция, заложенная в основу системы MRP I, сформирована достаточно давно (с середины 1950-х годов), но только с появлением быстродействующих компьютеров ее удалось реализовать на практике.

В то же время революция в микропроцессорных и информационных технологиях стимулировала бурный рост различного применения систем MRP в бизнесе. Основные цели систем MRP: – удовлетворение потребности в материалах, компонентах и продукции для планирования производства и доставки потребителям; – поддержка низкого уровня запасов материальных ресурсов, незавершенного производства, готовой продукции; – планирование производственных операций, графиков доставки, закупочных операций.

В процессе реализации этих целей система MRP обеспечивает поток планового количества материальных ресурсов и запасов продукции на горизонте планирования. Система MRP сначала определяет, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимое количество материальных ресурсов для выполнения производственного расписания.

Входом системы MRP I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). Таким образом, как и для микрологистических систем, которые основаны на принципах концепции «точно в срок», у MRP I ключевым фактором является потребительский спрос. Рис.

1.1 – Основные информационные элементы MRP-системы База данных о материальных ресурсах содержит всю необходимую информацию о номенклатуре и основных параметрах (характеристиках) сырья, материалов, компонентов, полуфабрикатов и т.п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержаться нормы расходов материальных ресурсов на единицу произведенной продукции, а также файлы моментов времени поставок соответствующих материальных ресурсов в производственные подразделения фирмы.

В базе данных также идентифицированы связи между отдельными входами производственных подразделений по используемым материальным ресурсам и относительно конечной продукции. База данных о запасах информирует систему и управленческий персонал о наличии и величине производственных, страховых и других необходимых запасов материальных ресурсов в складском хозяйстве фирмы, а также о близости их к критическому уровню и необходимости их пополнения.

Кроме того, в этой базе содержаться сведения о поставщиках и параметрах поставок материальных ресурсов. Программный комплекс MRP I основан на систематизированных производственных расписаниях (графиках выпуска конечной продукции) в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасов.

Алгоритмы, заложенные в программные модули системы, сначала переводят спрос на готовую продукцию в необходимый общий объем выходящих материальных ресурсов. Затем программа вычисляет цепь требований выходящих материальных ресурсов, полуфабрикатов, объема незавершенного производства, которые основаны на информации о соответствующем уровне запасов, и размещают заказы на объемы входящих материальных ресурсов для участков производства (сборки) готовой продукции.

Заказы зависят от специфицированных по номенклатуре, объемам требований материальных ресурсов и времени их доставки на соответствующие рабочие места и склады. После завершения всех необходимых вычислений в информационно-компьютерном центре фирмы формируется выходящий комплекс машинограмм системы MRP I, который в документальном виде передается производственным и логистическим менеджерам для принятия решений по организации обеспечения производственных участков и складского хозяйства фирмы необходимыми материальными ресурсами.

Типовой набор выходящих документов системы MRP I содержит: 1. специфицированные по номенклатуре, объему и времени требования материальных ресурсов, которые заказываются у поставщиков; 2. изменения, которые необходимо внести в производственное расписание; 3. схемы доставки материальных ресурсов, объем поставок и т.д.; 4. аннулированные требования готовой продукции, материальных ресурсов; 5. состояние системы MRP. Однако микрологистические системы, которые основаны на MRP-подходе, имеют ряд недостатков и ограничений, основными среди которых являются: – значительный объем расчетов, подготовки и предварительной обработки большого объема входящей информации, что увеличивает длительность производственного периода и логистического цикла; – рост логистических расходов на обработку заказов и транспортировку в условиях стремления фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью; – нечувствительность к краткосрочным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа; – значительно количество отказов в системе из-за большой размерности и перегруженности.

Эти недостатки накладываются на общий недостаток, присущий всем микрологистическим системам «толкающего» типа, а именно: недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов. Наличие таких запасов замедляет оборачиваемость оборотных средств фирмы, увеличивает себестоимость готовой продукции, но в то же время обеспечивает высокую устойчивость логистической системы во время резких колебаний спроса и ненадежности поставщиков материальных ресурсов в отличие от логистических систем, основанных на концепции «точно в срок» [8].

Системы MRP I преимущественно используются, когда спрос на выходящие материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Система MRP I может работать с широкой номенклатурой материальных ресурсов (многоассортиментными выходящими материальными потоками).

Указанные выше недостатки и некоторые ограничения использования MRP I стимулировали разработку второго поколения этих систем, которые используются в США и Западной Европе с начала 1980-х годов. Это поколение логистических систем получило название системы MRP II. Это интегрированные микрологистические системы, в которые объединены финансовое планирование и логистические операции.

В данный момент системы MRP II рассматриваются как эффективный инструмент планирования для реализации стратегических целей фирмы в логистике, маркетинге, производстве и финансах. Большинство западных специалистов рассматривают системы MRP II как инструментарий, который используется в планировании и управлении организационными ресурсами фирмы с целью достижения минимального уровня запасов в процессе контроля за всеми стадиями производственного процесса.

Системы MRP II выступают эффективным инструментом внутрифирменного планирования, что позволяет преобразовывать на практике логистическую концепцию интеграции функциональных сфер бизнеса при управлении материальными потоками. Преимуществом систем MRP II является более полное удовлетворение потребительского спроса, которое достигается путем сокращения длительности производственных циклов, уменьшения запасов, лучшей организации поставок, быстрой реакции на изменение спроса.

Системы MRP II обеспечивают большую гибкость планирования и способствуют уменьшению логистических расходов по управлению запасами. Система MRP I является составляющей частью системы MRP II.

Кроме нее, в состав системы MRP II входят: блок прогнозирования и управления спросом, расчет производственного расписания (графика выпуска готовой продукции), расчет плана загрузки производственных мощностей, блок размещения заказов и контроля закупок материальных ресурсов и другие блоки, которые составляют программный комплекс. Важное место в системе MRP II занимают алгоритмы прогнозирования спроса, потребности в материальных ресурсах, уровня запасов.

Дополнительно по сравнению с системой MRP I решается комплекс задач контроля и регулирования уровня запасов материальных ресурсов, объема незавершенного производства и готовой продукции на ЭВМ. Для решения этих задач проводятся подготовка, обработка и корректировка информации о приходе, наличии и перемещении материальных ресурсов, учет запасов в разрезе каждой позиции номенклатуры и номенклатурных групп, мест складского хранения и т.п. К основным задачам управления запасами относятся: выбор стратегии пополнения запасов, расчет критических точек и точек заказа, анализ структуры запасов по методу АВС, сверхнормативных запасов и т.д. Современная микропроцессорная техника и программное обеспечение позволили апробировать на практике микрологистические системы, основанные на схеме MRP II, в режиме реального времени, с ежедневным обновлением баз данных, что значительно повысило эффективность планирования и управления материальными потоками.

Источник: studfile.net