Молодец, конечно. П.С. Думаю, после первой же ночной поездки в дождь ты светодиодные лампы снял и поставил обратно галогенки.

Самодельная насадка-лейка на садовый поливан

Это Вы имеете ввиду нож, который я в работе использовал (шланг отрезал и т.д.). Это вообще хороший нож, кажется шведского производства, который я

Как быстро снять пластиковый хомут не разрезая его

Гость Александр

Спасибо за статью!

Самодельная насадка-лейка на садовый поливан

Алексей

Ну и главный вопрос, что это за ножик?

Делаем простую домашнюю метеостанцию

Господин

А скетч то где?

- Полезные самоделки » Самодельные станки » Страница 2

Станок для нарезки ленты из пластиковой бутылки

Как легко и быстро изготовить станок для нарезки ленты из пластиковой бутылки .

ТОП 20 СТАНКОВ ДЛЯ БИЗНЕСА НА ДОМУ [ДОМАШНИЙ БИЗНЕС]

- Самодельные инструменты / Самодельные станки / Самоделки из бутылок

- 2014-07-13

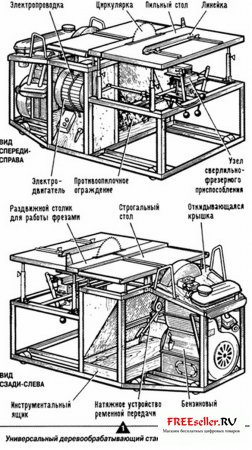

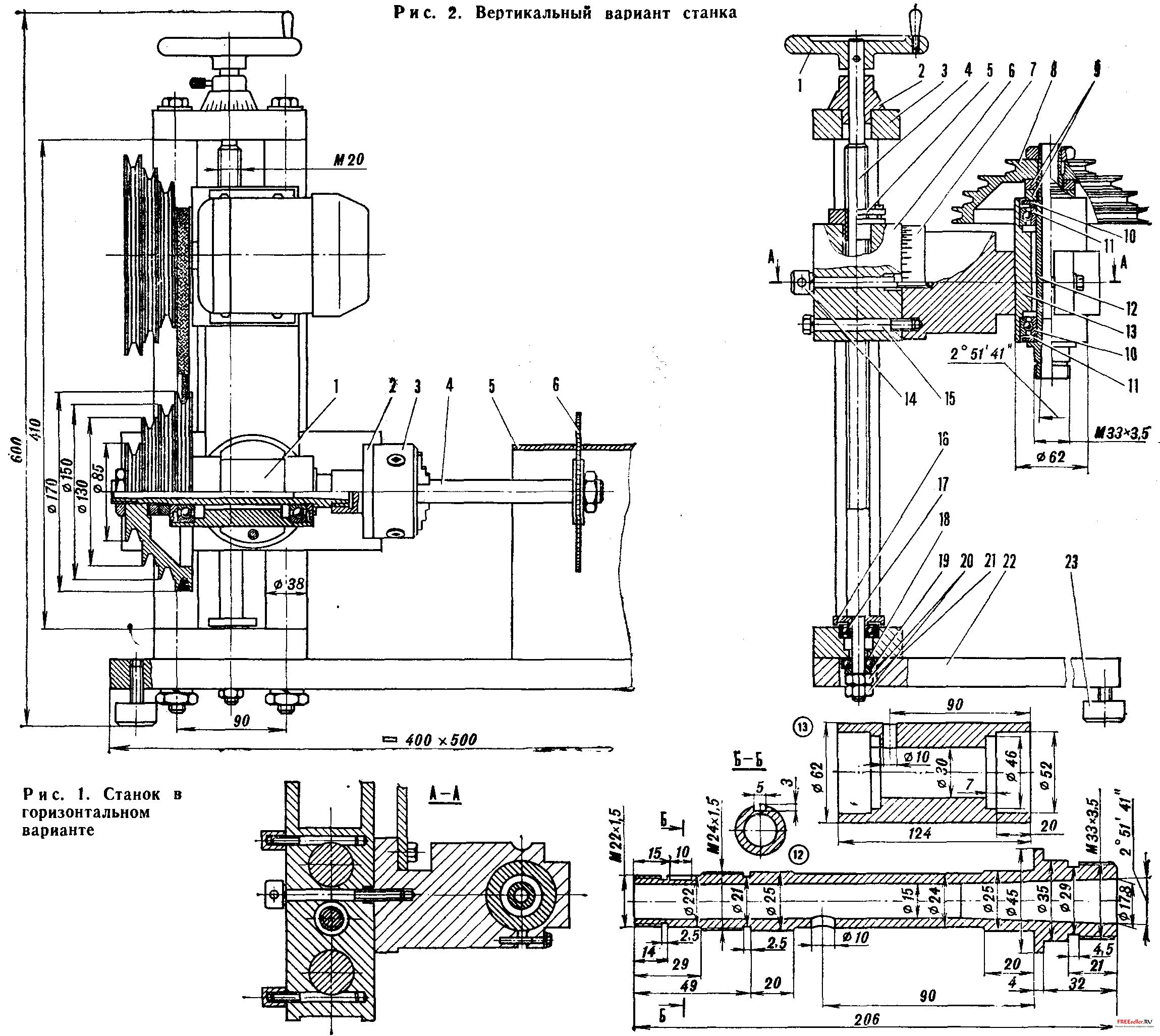

Самодельный деревообрабатывающий станок с электро и бензо приводом

Особенностью этого деревообрабатывающего станка является наличие двух приводов: электрического и бензинового. Конструкция станка обеспечивает простоту повторения, удобство и безопасность в работе. Внимание также уделено предохранению узлов станка от проникновения опилок.

- Самодельные станки

- 2009-01-10

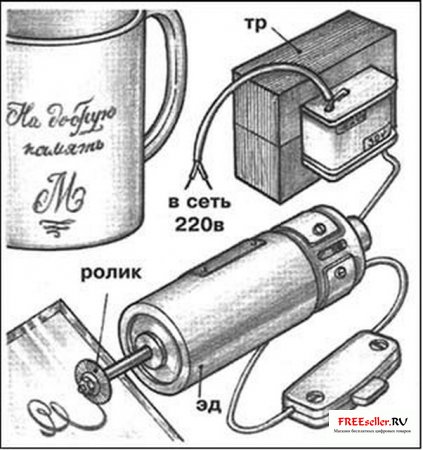

Электрогравер своими руками

Для самостоятельного изготовления электрогравера Вам понадобится электродвигатель (до 30 В), фреза, изготовленная из резца от стеклореза и переходник для крепления фрезы к оси двигателя.

- Самодельные станки

- 2009-01-13

Самодельная бор машина на гибком валу

Изготовление самодельной бор машинки.

- Самодельные станки

- 2009-01-13

Деревообрабатывающий станок на колесах

Современные деревообрабатывающие станки, продающиеся на сегодняшний день в магазинах замечательные: мощные, удобные, многофункциональные. Но есть все- таки один минус- весят они как правило от 90 кг. Один такой станок с места не сдвинешь, а помощника не всегда найдешь. Вот и пришло мне в голову оборудовать его колесами, да с таким расчетом, чтобы выкатил, разложил, поработал, закатил и в сложенном виде под стеллажи в гараже спрятал.

- Самодельные станки

- 2010-11-13

Самодельный кругорез для вырезания больших отверстий

Самодельный кругорез для вырезания больших отверстий.

- Самодельные станки

- 2009-01-09

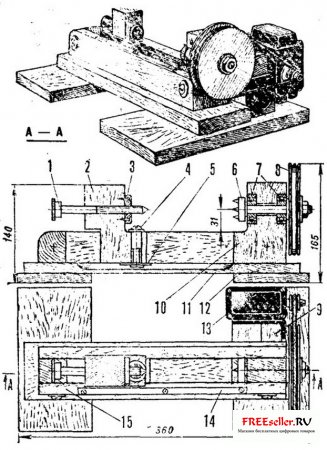

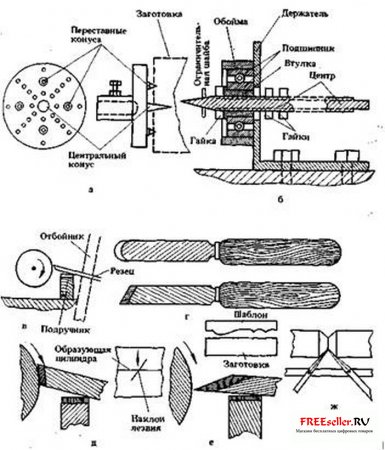

Простой токарный станок по дереву

Этот небольшой станок предназначен для обработки деревянных деталей длиной до 200 мм и диаметром до 50 мм. На нем можно точить шашки и шахматы, рукоятки для слесарного инструмента и многое другое, необходимое в обиходе. Чтобы построить такой станок, не потребуется ни дефицитных материалов, ни особых материальных затрат.

- Самодельные станки

- 2009-01-09

Токарный станок по дереву своими руками

Делаем самодельный токарный станок своими руками.

- Самодельные станки

- 2009-01-09

Электромаятниковая пила по металлу своими руками

Разрезать ручным инструментом профиль, трубу или какую-либо другую заготовку строго перпендикулярно оси и чисто — нелегкая задача, а с помощью простейшего самодельного приспособления — сущие пустяки.

- Самодельные станки

- 2009-01-13

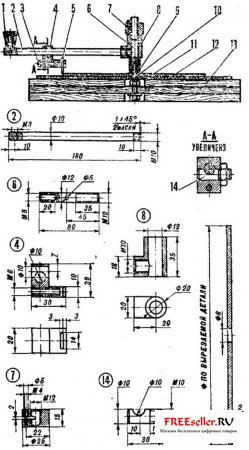

Настольный универсальный станок своими руками

Чертежи и рекомендации Юрия Орлова по изготовлению самодельного настольного станка своими руками.

- Самодельные станки

- 2009-01-09

Станок из дрели своими руками

Практичный и очень простой станочек на базе электродрели. Он предназначен для обработки дерева и пластмасс: позволяет резать бруски, доски, фанеру, оргстекло и текстолит, пилить рейки и фигурные планки, фрезеровать пазы, вытачивать деревянные изделия, полировать поверхности, сверлить отверстия, затачивать сверла, стамески и другой режущий инструмент. Малые габариты и вес станка, простота устройства и пользования делают его пригодным для школьных.

- Самодельные станки

- 2010-03-31

Точильный станок своими руками

Конструкция простейшего точильного станка «по-деревенски» которую я увидел летом у своего дяди из Ульяновской области, очень проста и сделаны действительно из того, что попало под руку.

- Самодельные станки

- 2010-11-30

Источник: www.freeseller.ru

Мини-станки для домашнего бизнеса: производство блоков, топливных брикетов, брикетов

Ведение бизнеса в домашних условиях требует комплексного подхода ко всем этапам. Прежде всего это касается выбора сферы деятельности и оборудования. Поэтому необходимо взвесить все «за» и «против» перед приобретением или изготовлением мини станка определенного типа.

Параметры выбора станка для бизнеса

Расчетная часть обязательна для открытия своего дела

Сложнее всего определиться с направлением деятельности. Для этого следует изучить все нюансы, узнать целесообразность и выполнить предварительные финансовые расчеты. Только таким способом можно обеспечить стабильный доход, приобретая станки для домашнего бизнеса.

Сначала определяется потенциальный спрос на выбранный тип продукции или услуги. Для этого необходимо провести анализ потенциальных конкурентов, выяснить их ценовую политику, а также другие условия сотрудничества. Затем рассчитывается точка безубыточности. Для этого следует знать такие параметры:

- первичные расходы. Они включают в себя закупку оборудования для мини-линии, его установку и наладку.

- стоимость расходных материалов для изготовления одной единицы продукции;

- текущие расходы. К ним относятся электроэнергия, водоснабжение, оплата труда;

- амортизация. После определенного периода эксплуатации выполняется плановый ремонт оборудования. Это является обязательной мерой для поддержания его в рабочем состоянии.

От правильности выполнения этих расчетов зависит будущая эффективность и прибыльность мини-производства. Поэтому нужно уделить внимание каждому пункту.

В качестве примеров можно взять аналогичный бизнес-план. Но он послужит только основой — детали придется разрабатывать самостоятельно.

Мини-станок для производства блоков в домашних условиях

Ручной станок для строительных блоков

Наиболее популярным и целесообразным с финансовой точки зрения направлением является изготовление строительных материалов. Меньше всего затрат потребуется для приобретения или самостоятельного производства формирования строительных блоков.

Конструктивно он состоит из формы, которая заполняется исходным материалом изготовления. Также потребуются устройство для создания давления, чтобы блоки получились однородными и плотными. Важным параметром является выбор исходных материалов изготовления. Чаще всего для этого используются растворы на основе цемента, шлака и песка. Это наиболее популярный материал для строительства частных домов.

Параметры мини-станков для изготовления шлакоблоков:

- количество изделий, получаемых при выполнении одного цикла. Может варьироваться от 1 до 16 шлакоблоков;

- устройство для создания давления. Самые простые мини-модели состоят из ручного рычажного механизма. Для повышения производительности труда рекомендуется использовать оборудование с электрическим или гидравлическим приводом;

- габариты. Они зависят от размера помещений, где будет располагаться станок. Но при этом нужно учитывать наличие свободного пространства для складирования уже готовых шлакоблоков.

Изготовить подобное оборудования можно самостоятельно. Но для повышения качества рекомендуется приобрести готовые пресс-формы. Их габариты соответствуют принятым стандартам в строительстве.

Дополнительно может потребоваться вибрационный стол. Также с его помощью можно изготавливать различные типы тротуарных плиток.

Станок по производству топливных брикетов

Станок по производству топливных брикетов

Еще одним перспективным направлением деятельности является изготовление топливных брикетов. С учетом постоянного роста стоимости энергоносителей они являются хорошей альтернативой традиционному углю или дровам. Подобное производство рекомендуется открывать в местности, где очень много частных домов.

Для изготовления топливных брикетов понадобится определиться с сырьевой базой. Для этого можно использовать древесные опилки, угольную пыль. Все зависит от себестоимости исходного материала, а также возможности его приобретения. Процесс переработки представляет собой формирование плотных топливных брикетов методом прессования.

В зависимости от функциональных возможностей мини-производства различают следующие модели оборудования для изготовления брикетов:

- RUF. Линия состоит из конвейерной ленты, на которой расположены формы. После прохождения через пресс получается готовая продукция;

- экструдер. Применяется для изготовления топливных брикетов из опилок. Процесс формирования состоит из двух циклов: прессования и температурная обработка поверхности. В отличие от вышеописанных моделей конечный продукт обладает высокой прочностью и может длительно храниться до момента применения.

Обязательно необходимо продумать процесс предварительной подготовки сырья. Для обеспечения максимальной энергоемкости оно должно быть просушено. Влажность опилок не должна превышать 8%.

Дополнительно рекомендуется приобрести или сделать устройство для упаковки готовой продукции. Это поможет повысить объемы производства без снижения качества, которое зачастую происходит во время хранения.

Альтернативные варианты станков для бизнеса

Ручной кромкогибочный станок

Кроме вышеописанных способов организации бизнеса можно рассмотреть и другие варианты. Следует выбирать те сферы деятельности, в которых есть опыт работы, а также стабильный спрос на продукцию.

Перечень видов мини-станков, которые можно установить дома:

- кромкогибочный. Предназначен для обработки стального листа с целью формирования конструкций различной формы. Используется для изготовления отливов, козырьков т.д.;

- токарный станок. Может стать составной частью организации небольшого мебельного производства;

- изготовление дубликатов ключей. Этот вид мини-бизнес не требует особых вложений. Однако для качественного изготовления продукции необходим большой опыт.

Существует множество других альтернативных вариантов организации бизнеса. Все зависит от финансовых возможностей и личных предпочтений.

В видеоматериале показан пример организации небольшого цеха по изготовлению ремней:

Источник: stanokgid.ru

Делаем деревообрабатывающие станки своими руками

Любой мужчина мечтает о таком помещении, как собственная мастерская. Причем хочется, чтобы она была оснащена всеми необходимыми инструментами и техникой, что позволит сделать ее многофункциональной и максимально универсальной. Ведь все мы знаем, что ручной инструментарий не всегда позволяет воплотить в жизнь те или иные задумки. Следует иметь хотя бы какие-то станки. Попробуем разобраться, как сделать самодельный деревообрабатывающий агрегат своими руками в домашних условиях, что позволит создавать различные изделия и производить работы по дереву.

Циркулярный станок из дрели

Чтобы сделать подобный станок в домашних условиях, потребуется иметь под рукой несколько брусков под ножки на упор параллельного типа, а также пару кусков фанеры, которые станут такой себе столешницей. Сначала потребуется проделать отверстия в фанере в местах, где будут закрепляться ножки. Чтобы быть более уверенным в надежности крепления, на места, где будут они закрепляться, лучше всего нанести немного эпоксидной смолы.

На следующем этапе производим установку ножек и с обратной стороны закрепляем их при помощи саморезов, после чего станок можно устанавливать на них. Теперь требуется в простом куске фанеры прямоугольной формы просверлить дырку при помощи коронки. Ее диаметр должен равняться аналогичному показателю патрона дрели.

В принципе, не страшно, если он будет несколько больше, ведь все равно будет проводиться фиксация с применением болта. Данный элемент требуется закрепить под станочной столешницей. Лучше будет нанести разметку в месте выхода пильного диска. Эта деталь должна закрепляться саморезами с обратной стороны, и тут также для большей уверенности можно использовать эпоксидный клей.

После этого проделывается отверстие под размер, осторожно при помощи лобзика выпиливается прорезь.

Теперь следует вооружиться еще одной фанерой, что будет иметь габариты, аналогичные первому куску фанеры, и сделать такую же прорезь для выхода пильного диска. Также требуется проделать сквозное отверстие, которое будет соответствовать ширине бруска. Причем оно должно быть сделано под углом в 90 градусов от прошлой прорези. Оно будет предназначаться для параллельного упора. Получившуюся заготовку следует приклеить поверх первой фанеры.

Остается произвести монтаж дрели и надеть диск пилы. Для этого засовываем ее в заранее подготовленную деталь с дыркой круглой формы, что ранее была установлена под столешницей. Пильный диск должен быть закреплен на болте с помощью гайки, а на каждой стороне диска должно быть установлено по шайбе. После этого производится монтаж болта в дрели.

Для финального закрепления закручивается саморез, проверяется надежность фиксации дрели. С обратной стороны она закрепляется при помощи пары хомутов.

Остается дело исключительно за последним. Для этого вставляется брусок в канавку, а с передней стороны под 90-градусным углом приклеивается ровный кусок фанеры, после чего параллельный упор закрепляется на столешнице. Обязательно сверху должен располагаться болт, чтобы после выставления упора можно было произвести его фиксацию.

Вот таким образом можно сделать неплохой циркулярный станок из дрели для домашней мастерской.

Изготовление шлифовального станка

Чтобы создать столярный шлифовальный станок для дома, потребуется вооружиться такими материалами:

- фанерой;

- подшипниками;

- выключателями;

- мотором от стиральной машины;

- куском ДСП;

- клеем;

- куском трубы и сантехнической муфтой;

- стержнем с резьбой;

- гайками, болтами и шайбами.

Если есть возможность, то лучше будет предварительно сделать чертежи устройства, что позволит повысить точность выполнения всех операций по его созданию. На первом этапе потребуется нарезать ДСП-заготовки, которые станут корпусом станка. После этого следует произвести ряд действий с двигателем от стиральной машины.

Для монтажа ведущего ролика на вал мотора следует подобрать муфту соединения из пластиковых труб такого размера, чтобы она могла хорошо сидеть на вальном шкиве. Для получения требуемого размера последнего потребуется включить мотор и произвести обработку напильником по принципу токарного станка. После этого муфту осторожно запрессовывают на шкив так, чтобы она была четко зафиксирована. Если хочется закрепить ее максимально надежно, то можно использовать клей.

Теперь в муфту следует установить кусок трубы, что будет ведущим роликом. Для обеспечения более качественной сцепки со шлифовальной лентой потребуется обклеить ролик резиной от камеры, которую можно снять с колеса от велосипеда.

На следующем этапе производятся сборка корпуса, монтаж мотора и хорошее его фиксирование при помощи гаек и болтов. Сама столешница будет иметь 2 отверстия: для ведущего и ведомого роликов. Чтобы сделать ведомый ролик, потребуется взять кусок трубы, куда нужно запрессовать пару подшипников. Ось можно создать либо из резьбового стержня, либо из длинного болта.

Ось ведомого ролика прикрепляется на специальную платформу из фанеры, что может перемещаться под столешницей в горизонтальной плоскости. Это позволяет натягивать ремень для шлифования.

Для максимального удобства натяжения следует использовать длинный стержень, оснащенный резьбой с гайкой. Он будет тянуть платформу, что позволит натягивать ремень. Отметим, что центрования ремня в этой конструкции нет, а значит, лучше будет фиксировать ролики так, чтобы оси не сдвигались, а чуть расходились, что позволит ремню не слететь. После этого остается только прикрепить опорную площадку для наждака и надеть шлифовальную ленту на ролики.

Создание распиловочного станка

Теперь поговорим о создании станка для резки древесины. Обычно его создают:

Рассмотрим подробнее оба варианта станков.

Из пилы

Для создания этого типа приспособления потребуется пара брусков одно размера, которые снизу понадобится прикрутить к листу фанеры. Чем лист длиннее, тем большей длины заготовки можно будет обработать. Но если станок будет слишком габаритным, то лучше использовать угольники из стали, а не из алюминия.

После того как бруски будут прикреплены к фанере, потребуется установить циркулярную пилу на пару угольников из алюминия. Причем по краям они должны удерживать пилу максимально жестко, чтобы она ходила исключительно вперед и назад. Даже наличие минимального люфта может стать причиной существенного снижения качества резки.

Теперь требуется прикрутить угольники к брускам при помощи саморезов. В этом случае экономить их не следует, а потому с обеих сторон угольника лучше будет воспользоваться 2 такими приспособлениями. Это позволит сделать качественные направляющие, по которым и будет двигаться циркулярная пила.

На следующем этапе необходимо создать упор, который будет нужен, если будет производиться торцевой распил. Делать его лучше на стандартные углы в 45 и 90 градусов, а при необходимости можно будет добавить и другие. На болт закрепляем небольшой брусок с одной стороны. Металлический стержень следует брать такой, что будет удобно раскрутить рукой.

Гайки можно скрыть куском фанеры, залив эпоксидной смолой либо клеем. После этого устанавливаем брусок на 90 градусов к пильному диску и крепим его на болт с другой стороны.

После этого можно проводить распил на 90 градусов. А чтобы иметь возможность производить отпиливание с торца на 45 градусов, достаточно будет добавить еще 1 болт.

Из лобзика

Сначала необходимо разметить и вырезать платформу, где будет ходить лобзик. Чтобы это осуществить, в центре фанеры потребуется создать разметку и проделать дырки в начале и конце паза, куда должна будет спокойно входить лобзиковая пила. Ширина данного приспособления должна быть равной ширине платформы лобзика. Теперь при помощи последнего удаляем все лишнее между дырками, после чего прикручиваем пару планок к краям, что позволит ограничить ход приспособления. Просверливаем дырки и прикручиваем по 5 саморезов с обеих сторон.

То есть, как можно понять, ширина платформы должна быть равна ширине лобзиковой подошвы. Теперь закрепляем 2 ножки на общую станочную платформу. Но ножки лучше делать повыше, чтобы они также выполняли функцию бортиков для верхней части. Их лучше фиксировать тремя саморезами с двух сторон.

Если вдруг платформа для лобзика получается чуть длиннее общей платформы, то ее можно укоротить. Тогда делается разметка, после чего отрезается все лишнее при помощи электролобзика. Теперь следует произвести сверху фиксацию платформы станка.

Требуется сделать пару упоров, после чего через платформу лобзика просверливаем дырки в начале и конце паза в главной платформе, что позволит перенести отверстие для хода пилы. Остается сформировать прорезь при помощи лобзика на главной платформе. Станок будет готов. Если есть желание иметь возможность отрезать под 45-градусным углом, то потребуется разметить и прикрепить брусок при помощи пары саморезов к станку. Когда он не будет нужен, его можно будет просто открутить.

Другие идеи

Следует сказать, что для обработки дерева существует масса других идей в плане создания станков. Например, агрегат можно также сделать из шуруповерта, но чаще всего для этого используется дрель либо электролобзик. В зависимости от конструкции данных устройств и их технических характеристик, а также требуемых задач самодельные станки могут иметь разную форму, различные принципы работы, а также технические характеристики. При желании и наличии требуемых умений можно даже сделать деревообрабатывающий ЧПУ-станок.

О том, как сделать деревообрабатывающий станок своими руками, смотрите в следующем видео.

Источник: stroy-podskazka.ru