Выдвигаемые условия к строительному участку, зданиям и строениям при запуске производства флоат стекла.

Производство стекла флоат методом на сегодняшний день является самым эффективным и экономичным, поэтому при постройке новых и реконструкции старых заводов ориентируются именно на этот метод производства стекла.

Сегодня компания ЗМК-Стекло поставщик оборудования и технологий под ключ работая на рынке производства стекла, предлагает самые современные технические решения в стекольной промышленности, одно из них цех по производству флоат стекла под ключ.

В состав цеха по производству флоат стекла входит самое современное оборудование для производства флоат стекла ориентированное на массовое и крупносерийное производство и использующие инновационную технологию изготовления флоат-стекла.

Для успешной работы производства флоат стекла строительный участок, здания и строения для производства флоат стекла должны определять определенным требованиям.

Современное производство флоат стекла для обеспечения рентабельности и прибыльности инвестиций должно быть массовым или крупносерийным с мощностью не менее 600 тонн продукции в день. Поэтому географически строительный участок для организации производства флоат стекла должен быть не слишком удален от мест добычи кварцевого песка, месторождений материалов используемых в стекловарной шихте, мест компактного проживания населения, дорожных и железнодорожных развязок.

Коммерческие тайны. «Стекольный» бизнес

Проведенный перед началом строительства или реконструкции комплекс инженерных изысканий позволит определить подходит ли предложенный земельный участок для организации производства флоат стекла.

Сегодня основные этапы инженерных изысканий это геологические изыскания; геодезическая разбивка осей земельного участка под строительство в рамках геодезических изысканий, топографо-геодезические работы; инженерно-экологические изыскания; проведение общего надзора за проектно-строительными работами.

Организации, проводящие инженерные изыскания должны иметь соответствующую лицензию и должны выполнять работы в соответствии с действующими СНиП 11-02-96. Геодезические работы, проводимые на земельном участке для производства флоат стекла выполняются в соответствии с требованиями, изложенными в СНиП 3.01.03-84 и ГОСТ 22268, ГОСТ 24846.

Проведенный комплекс инженерных изысканий определит пригодность выбранного земельного участка по типу залегающих грунтов, уровню залегания грунтовых вод, проведет необходимые мероприятия по обеспечению устойчивости планируемых и существующих зданий и строений и предотвращения возможных осадок их фундамента.

Современное производство флоат стекла требует большого объема грузоперевозок автомобильным и железнодорожным транспортом, поэтому географически земельный участок должен находиться недалеко от магистральных транспортных развязок. Цех или завод по производству флоат стекла ZMK-Glass должен быть соединен с развязками соответствующими подъездными путями. Технология производства стекла допускает ввод железнодорожных путей и заезд локомотивов в сооружения склада шихты и готовой продукции, поэтому эти сооружения не должны содержать открытых сгораемых конструкций, перекрытий или покрытий. Ширина дорог и подъездов к зданиям и сооружениям должна обеспечивать подъезд пожарных машин, согласно СНиП II-89, СНиП 2.07.01, СНиП II-97 ширина подъезда должна быть не менее 6 м.

Как заработать на стекле | Бизнес план | Бизнес идеи с нуля

Здание, где проходит расплав шихты для стекловарения и отжига стекла должно принадлежать к категории Г в классификации производств по пожарной опасности по СНиП 11-90—81, а остальные здания и строения производства принадлежат к категории Д.

Для обеспечения экологической безопасности действующего производства флоат стекла необходимо провести экологические исследования. Согласно действующим санитарным нормам СанПиН 2.2.1/2.1.1.1031-01 действующие производство стекла (Класс III) должно быть отделено санитарно-защитной зоной шириной 300 м.

Современное производство стекла сочетает ряд неблагоприятных для экологии факторов: высокую температуру воздуха в цехах; выделение лучистой теплоты; загрязнения воздушной среды пылью и химическими соединениями; испарениями расплава олова; сточными водами; производственным шумом. Поэтому к сооружениям и зданиям производства предъявляется ряд требований снижающих эти вредные факторы –устройство системы фильтрации сточных вод и установка воздушных фильтров.

Производство стекла для технологических процессов требует много воды 50 м³ оборотной и 10 м³ прямоточной воды на 1 т продукции, поэтому на земельном участке должно быть наличие системы централизованного водоснабжения и канализации.

При выборе площадки для завода по производству флоат стекла следует учитывать особенности подключения к существующим сетям и сооружениям водопровода – условия и место подключения, материал и диаметр труб, напор в водопроводной сети, протяженность от места подключения до площадки, необходимость искусственных гидросооружений. Наиболее подходящий вариант схемы водопровода – смешанная, с прямоточным и оборотным производственным водопроводом и водопроводом питьевой воды.

При подключении к сетям канализации кроме выше перечисленных факторов учитывают дополнительно – характеристику загрязнений, отметку дна заложения, состав и местонахождение очистных сооружений, количество смотровых и перепадных колодцев, места выпусков производственных и ливневых стоков, наличие установки по утилизации сточных вод и применяемый способ их очистки.

Выбирая земельный участок для производства флоат стекла следует учитывать наличие теплофикационных и характеристику сетей. Их мощность и возможности должны покрывать планируемое теплопотребление завода флоат стекла.

К рассматриваемому земельному участку также должна подходить газовая магистраль для снабжения зданий и сооружений природным газом. При этом необходимо учитывать: требуемый объем потребления природного газа производством флоат стекла, в тыс. м³/год; калорийность природного газа; давление в заводских и магистральных сетях; количество входов и узлов подключения; наличие газораспределительных пунктов.

Для строительства, реконструкции и дальнейшей работы производства флоат стекла к выбранному земельному участку должны быть подведены высоковольтные ЛЭП для подключения к сетям районных энергосистем. Производство флоат стекла принадлежит к предприятиям 1 категории в отношении надежности электроснабжения. Подключение зданий и сооружений наиболее экономически целесообразно производить при помощи воздушных или кабельных линий глубоких вводов 110-220 кВ при передаваемой мощности начиная с 60МВт. При диапазоне мощностей производства стекла 15-60 МВт применяют токопроводы 6-35 кВ.

При строительстве или реконструкции производств флоат стекла производственные здания и сооружения я должны отвечать определенным требованиям.

Тип здания, его этажность и сетка колон определяются – видом, составом, количеством и размерами производственного оборудования. Для производства стекла наиболее характерны линии с горизонтальным технологическим процессом, большая высота печей для варки и отжига стекла, наличие тяжелого кранового оборудования, в связи с этим проектируют одноэтажные многопролетные здания.

Для производства флоат стекла применяют здания с сеткой колон 30×12 и 36×12 м и высотой 14,4 м. 16,2 м. Каркас здания производственных цехов выполняют из сборных железобетонных несущих конструкций – плит, ферм, перекрытий или стальных несущих конструкций.

Устройство полов в зданиях для производства стекла выполняют в соответствии с требованиями СНиП 2.03.13-88.

В строениях цехов завода по производству флоат стекла должно быть использованы специальные типы половых покрытий: для отделений подготовки шихты П-20 (булыжное по песку) или П-13 (металлоцементное); для стекловарного цеха П-14 (жароупорного бетона), П-59 (чугунные плиты), П-22 (клинкерный кирпич); для производственных цехов П-9 (бетонное), П-39 (бетонные плиты), П-12 (поливинилацетатное-цементнобетонное).

Уровень освещенности в производственном помещении для изготовления флоат стекла должен соответствовать СНиП 23-05-95 «Естественное и искусственное освещение».

Каждое производственное здание или сооружение для производства флоат стекла должно быть подключено к заводским сетям водоснабжения, канализации, теплоснабжения и оборудовано системой проточной вентиляции.

При проектировании производства флоат стекла компания ЗМК-Стекло поставщик оборудования и технологий под ключ учитывает все необходимые требования и проводит согласование с заказчиком. Цех по производству флоат стекла под ключ от ООО ЗМК-Стекло это современное техническое решение обеспечивающие запланированный выход готовой продукции соответствующей российским стандартам и требованиям международной системы ISO.

Про самые известные аферы читай на на onsmi.net

—>

Источник: z-g.name

Производство стекла. Стекольный бизнес, завод.

Производство стекла в современном обществе занимает одну из лидирующих позиций. Ведь из стекла производят практически все предметы каждодневного обихода. Такие как, окна, двери, лестницы, мебель, посуда, произведения искусства и многое другое.

Производства стекла на современном оборудовании с применением передовых технологий, позволяет выпускать уникальную продукцию, которая соответствует всем международным стандартам.

В последнее время очень популярно стало закаленное стекло. Отличительной особенностью такого стекла является особая прочность, а также устойчивость, как к механическому, так и к термическому воздействию. Все это позволяет расширить границы применения закаленного стекла.

чем лучше заняться? производство плитки из стекла, лобовых стекол, жидкого стекла или что-нибудь другое?

какое сырьё используют для производства стекла? какое оборудование необходимо для производства стекла?

Источник: mmgp.com

Стекольный завод как бизнес

Во время того, как речь заходит о производствах, большинство обывателей представляют: множество трудящихся, гектары с внушительными рабочими цехами, тысячи единиц транспорта, большое количество техники. Большинство российских фабрик устроены по такому принципу, однако эти фабрики являются не оптимизированными. Успешность современного комбината достигается не его размерами, а эффективным и оптимальным оборудованием с быстрой окупаемостью. Компактные мобильные заводы приходят вместо фабрик предыдущего обрзца.

Мини производство стекла

Производство стеклянных изделий состоит из обработки сырья, составления шихты, варки стекломассы, формования и отжига изделий, первичной и декоративной их обработки.

Обработка сырья сводится к очистке песка и других компонентов от нежелательных примесей, тонкому измельчению и просеиванию материалов.

Приготовление шихты, т. е. сухой смеси материалов, состоит в отвешивании компонентов согласно рецептуре и тщательном их перемешивании до полной однородности. Более прогрессивным методом является изготовление из шихты брикетов и гранул; при этом сохраняется однородность шихты, ускоряется варка. Варку стекломассы из шихты осуществляют в ваннах и горшковых печах при максимальной температуре 1450—1550°С.

В процессе варки происходят сложные физико-химические превращения и взаимодействия сырьевых материалов с образованием и плавлением силикатов и свободного кремнезема. С помощью осветлителей стекломассу освобождают от газовых включений, тщательно перемешивают до достижения однородности по составу и вязкости. При нарушениях режимов обработки сырья, приготовления шихты и варки образуются дефекты стекломассы в виде нежелательных цветных оттенков и посторонних включений — стекловидных (свиль, шлир), газовых (пузырь, мошка), кристаллических (камни).

Формование изделий из вязкой стекломассы осуществляют разнообразными методами. Эта возможность связана с постепенным нарастанием вязкости стекла с понижением температуры и высоким поверхностным натяжением стекла, которое обеспечивает получение гладкой, блестящей поверхности изделий. Метод формования во многом определяет конфигурацию изделий, толщину стенки, приемы декорирования, окраску и поэтому является важным ассортиментным признаком и ценообразующим фактором. Бытовые изделия изготовляют ручным и свободным выдуванием, механизированным выдуванием, прессованием, прессовыдуванием, многостадийным методом, моллированием (гнутьем), центробежной формовкой.

Ручное выдувание — с помощью стеклодувной трубки с использованием деревянных или металлических форм, в которых при вращении заготовки (пульки) завершается формование. Этим методом получают изделия любых конфигураций и толщины стенки с гладкой и блестящей поверхностью. Вырабатывают бесцветные, окрашенные в массе и накладные изделия (двух- и многослойные). В процессе выдувания можно украшать посуду различными приемами. Свободное выдувание (в торговле — гутенская формовка) осуществляют также посредством стеклодувной трубки, но изделия формуют и окончательно отделывают в основном на воздухе.

Изделия характеризуются сложностью форм, плавными переходами частей, утолщенной стенкой. Декорируют их цветными полосами, лентами, пузырями, налепами и т. п. Механизированным выдуванием на автоматах изготовляют бесцветные изделия простых очертаний, в основном стаканы.

Прессование изделий осуществляют на автоматических прессах в металлических формах под давлением сердечника. Изделия бесцветные или цветные имеют плоскую, цилиндрическую, коническую форму, расширяющуюся в верхней части. Толщина стенки более 3 мм. На поверхности можно заметить швы — место соединения частей разъемных форм. Некоторое однообразие прессованных изделий стремятся преодолеть за счет создания легкого рельефного узора на поверхности (фактурный пресс), прессования без верхнего кольца, позволяющего получить разный у каждого изделия свободно сформированный край, сочетания прессования и гнутья (прессмоллирование).

Прессовыдуванием изготовляют стаканы и посуду сложных форм — графины, флаконы и др. На автоматических линиях прессовыдуванием вырабатывают рюмочные изделия. При этом чашу выдувают, а донышко и ножку прессуют и сваривают с чашей. Другие методы формования менее распространены.

Возможные дефекты формования — кривизна изделий, несимметричная приставка деталей, разнотолщинность стенки, складки, морщины, царапины, мелкие трещины (посечки) поверхности и др. При формовании ввиду низкой теплопроводности стекла, резкого и неравномерного охлаждения в изделиях возникают остаточные напряжения, способные вызвать их самопроизвольное разрушение. Поэтому обязателен отжиг — термическая обработка, состоящая в нагревании изделий до 530—550° С, выдерживании при этой температуре и последующем медленном охлаждении. При отжиге остаточные напряжения ослабляются до безопасной величины и равномерно распределяются по сечению изделий.

ПРОИЗВОДСТВО ЛИСТОВОГО СТЕКЛА (флоат метод)

- кварц — сырье, в виде песка (70-72%);

- сода, катализатор реакции, карбонат и сульфат (около 14%);

- известь, стабилизатор, в твердой форме (около 10%);

- некоторые другие оксиды — алюминия, магния, используемые для повышения физических свойств стекла, включая сопротивление к атмосферным загрязнениям.

В окрашенное в массе стекло могут быть включены другие оксиды металлов.

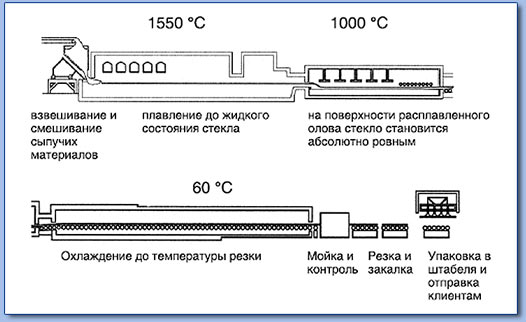

- Подготовка сырья. Смесь сырьевых компонентов (куда добавляется стекло для снижения температуры точки плавления) заряжается в топку и разбавляется водой, чтобы отделить нужные компоненты от грязи.

- Расплав сырья. В топке процесс производства стекла проходит 3 главные стадии:

- плавка, когда сырье плавится при температуре 1550 С;

- очищение, когда расплавленное стекло гомогенизируется (становится однородным) и из него удаляются пузырьки газа;

- смена температурного режима, когда расплав охлаждается до вязкого состояния, удобного для протягивания его через ванну с оловом.

- Формирование поверхности стекла. Жидкое стекло выливается на поверхность ванны, наполненной расплавленным оловом, температура которого около 1000 С. Ванна сделана в виде ленты, толщина олова 6-7 мм. Благодаря высокой вязкости стекла оно не смешивается с жидким оловом, при этом обеспечивается очень гладкая контактная поверхность обоих материалов, что и определяет ровную качественную поверхность стекла. Толщина будущих листов стекла определяется количеством вылитого в ванну расплава стекла.

- Отжиг стекла. После ванны с оловом твердое уже стекло в виде ленты проходит через холодный туннель, называемый «лер». Температура стекла постепенно понижается с 620 до 250 С. Процесс охлаждения продолжается до тех пор, пока состояние стекла не позволит его резать и обрабатывать.

- Резка стекла. Охлажденная стеклянная лента нарезается на столах-автоматах на листы нужного размера.

Схема производства стекла флоат-методом

Кроме обычных прозрачных стекол широко применяются специальные стекла — стекла, окрашенные в массе, и стекла со специальным покрытием, называемые общим термином “низкоэмиссионные стекла ”.

Окрашенное в массе стекло изготавливается из сырьевых материалов, в которые добавляются различные вещества для получения желаемого цвета. Наиболее распространенными являются цвета промежуточный между бронзовым и коричневым, серый и зеленый. При этом можно изготавливать стекла и других цветов. Окрашенные в массе стекла известны также как солнцезащитные или абсорбирующие стекла, поскольку они поглощают (абсорбируют) сами по себе больше солнечной тепловой энергии и света, чем обычные прозрачные.

- сокращение потерь тепла помещением за счет отражения тепловых волн в инфракрасном диапазоне;

- отражение солнечной радиации;

- защита помещений от электромагнитного излучения и радиоволн;

- отражение излучения в видимом диапазоне.

Напыление может наноситься как на прозрачные стекла, так и на стекла, окрашенные в массе, при этом возможно получение таких специфических конструкций, как электрообогреваемые стекла или “антистатические” стекла (защищенные от накопления статического электричества).

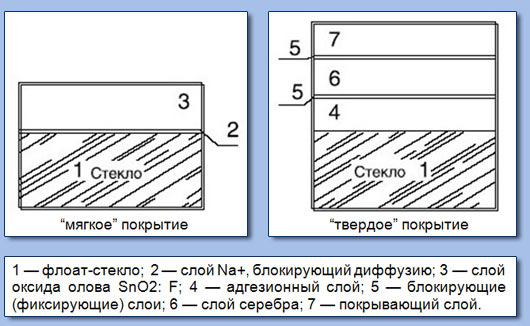

В зависимости от функционального назначения проектируемого остекления, в нем могут быть применены два типа покрытия, принципиально различающиеся по технологии нанесения.

1. “Твердое покрытие” (“Hard coating” — англ.) на основе оксида олова SnО2:F, называемое иначе “полупроводниковым покрытием”. Стекла с таким покрытием, как правило, обозначаются в специальной литературе термином “k-стекло”.Наносится непосредственно на одной из стадий производства флоат-стекла (так называемая технология “on-line” — англ, “на линии”) за счет химической реакции пиролиза (разложения вещества под действием высоких температур). Во время этой реакции слой оксида олова оседает на поверхность горячего стекла, становясь неотделимой его частью. При этом образуется крепкое и прочное металлическое покрытие, обладающее химической, механической и термической стойкостью, равноценной стеклу без покрытия. Твердые покрытия устойчивы к воздействию погодных условий и выдерживают воздействия температур до 620°С

2. “Мягкое покрытие” (“Soft coating” — англ.) на основе серебра — Ag, обозначаемое в литературных источниках как “i-стекло”.

Наносится на готовое флоат-стекло (технология “off-line” — англ, “вне линии”) и удерживается на нем силами молекулярного взаимодействия. Состоит из нескольких тонких слоев, выбор которых зависит от требуемых характеристик остекления: излучательной способности, светопропускания, а также оптических свойств — удаления нежелательного отражения.

В отличие от “твердых” покрытий, “мягкие” ограниченно устойчивы по отношению к погодным и температурным воздействиям. Однако при установке в стеклопакете покрытием в сторону воздушной камеры обладают долговечностью, сопоставимой с “твердыми” покрытиями. Принципиальный состав слоев “твердого” и “мягкого” покрытий приведен на рисунке.

При использовании стекла в светопрозрачных конструкциях с повышенными требованиями к безопасности (стеклянные крыши, наклонные остекленные плоскости фасадов и т.п.) применяют закаленные или ламинированные стекла.

Закалкой называют процесс термоупрочнения стекла, основанный на специфике его физических свойств. Как уже отмечалось, на температурной шкале стекло не имеет определенной точки затвердевания, при которой оно переходило бы из жидкого состояния в твердое.

Поэтому его можно нагревать до температуры чуть выше той, при которой молекулы, как в вязкой жидкости, еще способны к пластическому сдвигу без появления внутренних напряжений. Если стекло нагреть так, чтобы весь его объем имел одинаковую температуру (чуть выше 570°С), а затем быстро охладить, то поверхность его затвердеет, в то время как внутренний слой еще останется пластичным. При дальнейшем постепенном охлаждении затвердеет и внутренняя часть. Однако она не сможет сжиматься с такой же силой, как до закалки, поскольку внешние, уже затвердевшие слои стекла не смогут теперь деформироваться без возникновения напряжений.

Таким образом, в результате термической обработки, которая заключается в нагревании стекла до температуры закалки и последующем быстром охлаждении, наружные слои его приходят в состояние сильного сжатия, а внутренние — в состояние растяжения. В результате в стекле образуется система напряжений, обеспечивающая его высокую механическую и термическую прочность по сравнению с обычным стеклом, которое может воспринимать только небольшие растягивающие усилия.

При разрушении закаленное стекло распадается на мелкие округленной формы осколки, которые не имеют острых режущих граней.

Под общим термином ламинирование понимают изготовление многослойных конструкций из стекла при помощи поливиниловой пленки или специального жидкообразного материала — смолы, а изготовленные таким образом конструкции называют ламинированными стеклами.

Ламинированное стекло может состоять из нескольких слоев одинаковых или разных по толщине и типу стекол, которые могут быть прямыми или криволинейнымии в соответствии с заданной формой. Толщина полученного ламинированного стекла зависит от количества стекол и их толщины, а также от толщины ламинирующих слоев.

Наиболее распространенным типом ламинированного стекла, применяемого в оконных и фасадных конструкциях различных классов безопасности, является так называемый триплекс — конструкция из двух стекол и промежуточного ламинирующего слоя. В отдельных случаях возможно наклеивание пленки на стекло с одной стороны — так называемая односторонняя ламинация.

Основным достоинством ламинированных многослойных конструкций из стекла является безопасность при разрушении. Поскольку при разрушении осколки стекла остаются “висеть” на эластичной пленке, не возникает опасности образования осколков стекла, способных нанести травму. При помощи ламинирования можно изготавливать конструкции, которые могут служить в качестве стекол, защищающих от взлома и взрывной волны, а также пуленепробиваемых, ударопрочных и огнезащитных стекол. Ламинированные стекла хорошо защищают также и от УФ излучения. При этом необходимо отметить, что ламинирование (в отличие от закалки) не увеличивает механическую прочность

В основе пленочного ламинирования лежит принцип соединения пленки и стекол, предварительно вырезанных по заданному размеру. Отрезанные стекла моются, после чего выполняется операция сборки элемента, если нужно получить прямое стекло. Между заготовками стекол помещается пленка, толщина которой обычно равна 0.38 или 0.76 мм.

Цветовую гамму ламинированных стекол можно расширить за счет использования как стекол различного цвета, так и различного цвета пленок, применяемых для ламинирования. Процесс ламинации является двухстадийным. После операции сборки следует операция предварительного ламинирования — стеклянные элементы подвергаются сжатию, так называемой “холодной правке” в роликовой правильной машине. После этого элемент нагревают до температуры 80-90°С. Эту окончательную стадию операции ламинирования называют “горячей правкой”.

- одно или оба стекла могут иметь шероховатую поверхность;

- можно использовать низкоэмиссионные стекла с покрытием, тогда как горячее ламинирование с помощью пленки может испортить покрытие;

- можно использовать очень толстые стекла.

Многослойные стекла, полученные с помощью обычного жидкостного ламинирования, мало отличаются с точки зрения пропускания видимого света от обыкновенного прозрачного стекла. За счет добавления пигментов в ламинирующую жидкость можно изготавливать цветные жидкостноламинированные стекла. “Цветной эффект” можно усилить путем совместного использования окрашенных жидкостей для ламинирования со стеклами с зеркальной поверхностью.

При необходимости получения выразительных архитектурных решений стекло может быть подвергнуто молированию — изгибу. Молирование стекол производят в нагревательных камерах или печах с использованием специальных форм для придания нужной конфигурации. Перед молированием стекло вырезают в соответствии с задаваемой формой.

Для строительства, как правило, требуется производить гнутые стекла маленькими и кратковременно выпускаемыми сериями. Изготовление молированных стекол является сложной операцией и предполагает наличие у производителя особых знаний и навыков.

Учитывая требования, предъявляемые к промышленному производству и к качеству готового продукта, в производстве гнутых стекол для нужд строительной промышленности используется так называемая техника формования на оболочках: стекло нагревают и гнут в специальных печах. Стекло при нагревании изгибается на поверхности специально изготовленной стальной формы, принимая желаемую форму. При производстве гнутого стекла стекло охлаждают таким образом, чтобы в готовом изделии было как можно меньше напряжений. Минимальный радиус изгибания стекла определяют в соответствии с его толщиной, при этом размеры стекла, со своей стороны, зависят от производственного оборудования, имеющегося у изготовителя, и факторов, зависящих от формы конструкции. Следует также отметить, что гнутые стекла можно ламинировать.

Зависимость минимального радиуса изгиба от толщины стекла

05 июня 2023 года

Часто читают.

- #13

- Станок для производства кирпича цена Когда беседа поднимается о фабриках, обычно думают, что это: большое количество различного оборудования, тысячи трудящихся, территория с внушительными. #13

Источник: mini-proizvodstvo.ru