Точно-в-срок (анг. Just-in-Тime, JIT, точно вовремя) –один из базовых столпов Производственной Системы Toyota, метод организации производства. Заключается в том, что во время производственного процесса необходимые для сборки детали оказываются на производственной линии точно в тот момент, когда это нужно, и в строго необходимом количестве. В результате компания, последовательно внедряющая подобный принцип, устраняет простои, минимизирует складские запасы, или может добиться сведения их к нулю. Основные характеристики – иметь только необходимые запасы, когда это необходимо; улучшать качество до состояния «ноль дефектов»; уменьшать длительность цикла путем снижения времени оснащения, размер очереди и величину производственной партии; постепенно модифицировать сами операции; и выполнять эти виды деятельности с минимальными издержками.

Метод «точно-в-срок» изобретен в 1954г. в корпорации Тойота.Он возник на основе экономических ограничений, которые господствовали тогда в Японии. Так как у Японии было немного естественных ресурсов и очень высокие цены на недвижимость, японским фирмам нельзя было допускать расточительство, к примеру, склады для больших запасов возможно излишних товаров. Эффективность метода была подтверждена в 1973 году посредством продолжительного успеха корпорации Тойота (время нефтяного кризиса в Японии).

Фрагмент мастер-класса «Как создать культуру выполнения задач на 100% точно в срок»

Области применения JIT

- JIT в производственной области – охватывает управляемый с помощью JIT производственный процесс;

- JIT в области поставок;

- JIT в области сбыта – обеспечивает снабжению множества потребителей, которые выставляют свои запросы в онлайн-информационные системы.

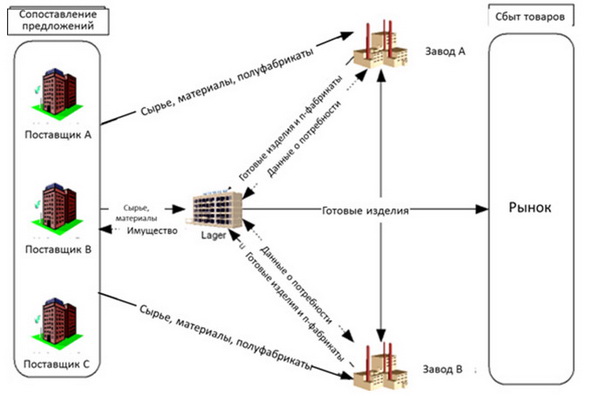

Схема 1. Движение сырья, материалов, полуфабрикатов, готовых изделий при использовании метода «точно вовремя».

Метод строится на трех базовых принципах:

- Система вытягивания производства (pull-принцип);

- Производство непрерывным потоком;

- Время такта.

Японский менеджмент достигает принципа «точно вовремя» систематическим предотвращением трех нежелательных компонентов:

- MURI — излишки;

- MUDA — потери (подробнее об этом виде потерь смотрите здесь );

- MURA — дисбаланс.

Предотвращение потерь:

Шаг 1: Введение поточной системы движения материала.

Шаг 2: Снижение времени переналадки.

Шаг 3: Систематическое повышение продуктивности.

Шаг 4: Сокращение размера производственной партии.

Шаг 5: Поощрение поставщиков вводить JIT — производство.

Предпосылками эффективного применения метода являются следующие признаки:

Признаки

Описание

Постоянная спрос (очень низкая степень колебаний)

Короткое время наладки, высокая готовность средств производства

Система точно в срок. JUST — IN — TIME

Наличие гибких резервов мощности

Важнейшим условием занятости в процессе является 100 %-ый уровень квалификации

а) программа изготовления деталей централизовано управляется с помощью JIT; b) потребление деталей управляется децентрализовано с помощью kanban

Обеспечения связи выбранных поставщиков при невыполнении поставок

Можно определить преимущества данного метода:

Возможные проблемы применения:

- Высокие затраты на транспорт и обустройство транспортного пути (высокая нагрузка на пути, возможность пробок, шум из-за транспорта).

- Высокая зависимость от одного поставщика (при несоблюдении сроков поставок возможны производственные потери).

- Высокая зависимость от соблюдения качества поставляемых материалов (затраты на входной контроль, рекламации).

- Требуется постоянный информационный обмен (обязанность подтверждения финансового состояния поставщика и производителя).

- Высокие штрафы для поставщиков из-а несоблюдения сроков поставок, высокая зависимость от одного потребителя.

- Необходимость для поставщиков перемещать производства и склады ближе к потребителю.

- Большие потери у поставщиков от специализации в кризисных ситуациях.

Практические примеры Точно-в-срок

В наши дни система точно-в-срок набирает обороты на предприятиях России: много крупных компаний уже пытается внедрить у себя JIT(КамАЗ, АВТОВАЗ, «Уралсвязьинформ»). Например, на Ульяновском автозаводе внедрение данной системы позволило добиться такого результата как экономия времени на 20%. Заволжский моторный завод также перестроил свое производство в соответствии с концепцией JIT. ОАО «Северсталь» начало осуществлять поставки металлопроката на ООО «Катерпиллар Тосно» по принципу just-in-time. Также в России поставки по системе JIT совершает компания Мастер-СНАБ, ведущий поставщик промышленного оборудования и лидер в области комплексного снабжения на рынках Твери, Тверской и Московской областей.

Компания «ЕВРОСИБ-Логистика» предлагает доставку по системе JIT автокомпонентов и труб большого диаметра. В торговле JIT предполагает поступление товаров на полки «прямо с колес». В Москве, например, функционирует сеть магазинов самообслуживания «АБК», поставки в которые осуществляются по системе JIT. Использование данной концепции позволило увеличить объем торговых площадей за счет складских помещений, избежать затоваривания и обеспечить высокий уровень наполнения заявленного ассортимента. В сфере строительства российско-чешская строительная компания «U-Group» предлагает клиентам свои услуги в проектировании и строительстве объектов с использованием быстровозводимых стальных конструкций, применяя JIT.

Больше практического опытавнедрения и использования системы Точно-в-срок вы можете найти в Альманахе «Управление производством» .

Источник: up-pro.ru

Метод «Точно в срок»

Ме́тод «То́чно в срок»(англ. Just in Time, JIT), производственная система Toyota (Toyota Production System, TPS), метод управления товарно-материальными запасами точно в срок, т. е. способ организации поставок производителю, при которой время и объёмы поступления сырья, материалов и комплектующих согласуются с графиками производства.

Основная цель этого метода – снижение затрат на хранение запасов в производстве и увеличение их оборачиваемости.

Компании применяют метод «Точно в срок» для повышения эффективности производства и уменьшения отходов, получая материалы, компоненты и полуфабрикаты только тогда, когда они нужны им для производственного процесса, что снижает складские затраты и позволяет минимизировать производственные отходы в случаях невыполнения или отмены заказов.

Большинство компаний создают и хранят избыточные запасы, производя продукцию в ожидании будущих заказов. Применение метода «Точно в срок» позволяет создать логистическую систему , которая нацелена на удовлетворение фактического спроса на продукцию компании. Например, если автосборочному заводу необходимо установить подушки безопасности на производимых им автомобилях, на его складе не хранится запас подушек, а доставляются они по мере того, как автомобили поступают на сборочную линию.

Для успеха применения метода «Точно в срок» компании должны иметь прогнозируемый уровень производства, технологию производства высокого уровня надёжности и поставщиков, имеющих достаточный ресурс обеспеченности и манёвренности.

Метод управления запасами «Точно в срок» контрастирует с методом управления запасами «На всякий случай» (англ. Just in Case), когда производители держат запасы, достаточные для удовлетворения максимального рыночного спроса.

Применение метода «Точно в срок» требует тщательного планирования цепочки поставок и использования программного обеспечения (ПО) для выполнения всего процесса доставки и исключения ошибок при его мониторинге.

Успешная реализация метода «Точно в срок» зависит от вовлечённости в процесс персонала предприятия и поддержки высшего руководства.

Наибольшей эффективности применения метода «Точно в срок» достигают те компании, которые выпускают не однотипную продукцию массового спроса (например, средства личной гигиены, продукты питания, напитки, удобрения), но компании, работающие по заказам, выполнение которых требует различной комплектации изделий (например, компании автомобилестроения) или изменения некоторых характеристик продукции с учётом вкусов и предпочтений тех или иных групп потребителей или колебаний рыночного спроса (например, компании, производящие одежду и обувь).

Типы компаний, использующие метод «Точно в срок»

Метод «Точно в срок» настолько эффективен, что в начале 21 в. многие компании стремятся использовать его элементы в организации своих логистических систем. Он популярен во всём мире как среди крупных корпораций, так и среди малых предприятий, поскольку его применение способствует увеличению денежного потока и уменьшению объёма финансовых ресурсов, необходимых для ведения бизнеса. Этот метод нашёл применение в различных сферах бизнеса, таких как розничная торговля , рестораны, издательское дело , автомобилестроение.

«Точно в срок» может применяться и к более широкому кругу бизнес-процессов , включая управление человеческими ресурсами , бухгалтерский учёт , управление разнообразными производственными операциями.

История создания метода «Точно в срок»

Создание метода «Точно в срок» приписывают японской компании-автопроизводителю Toyota Motor . В 1970-х гг. руководители компании Toyota в результате обсуждения производственных вопросов пришли к выводу о том, что компания могла бы быстрее и эффективнее адаптироваться к изменениям рыночных тенденций или требованиям потребителей к модификациям моделей автомобилей при условии отсутствия больших запасов на складе.

Идея метода «Точно в срок» – исключение избыточных запасов материалов, компонентов и полуфабрикатов при сборке автомобилей. Организация материальных потоков должна быть разработана таким образом, чтобы все нужные для производства компоненты поступали в нужном количестве в нужное место к назначенному сроку.

Метод «Точно в срок» нашёл распространение на предприятиях японской промышленности и вскоре его переняли многие американские компании, в частности Hewlett-Packard .

Преимущества и недостатки метода «Точно в срок»

Преимущества

Основное преимущество метода «Точно в срок» состоит в том, что он сводит к минимуму потребность компании в хранении больших объёмов товарно-материальных запасов, что обеспечивает значительную экономию средств. К преимуществам метода также относят:

Недостатки

- Потенциальные сбои в цепочке поставок . Если поставщик сырья, материалов или компонентов по каким-либо причинам не может обеспечить доставку вовремя, это может привести к остановке всей производственной линии. При наличии заказов конечных покупателей компания может задержать доставку готовой продукции клиентам. В случае серьёзных сбоев в цепочке поставок метод «Точно в срок» может оказать большое влияние на бизнес в целом. При отсутствии избыточных запасов, которые можно было бы использовать, продажи могут остановиться;

- Невозможность выполнить неожиданный заказ. У производственной компании, использующей метод «Точно в срок», редко есть какие-либо дополнительные запасы для выполнения неожиданных заказов. Её поставщики также могут не обладать ресурсами, требуемыми для обеспечения необходимых компании поставок. Невозможность удовлетворить потребителей в случае неожиданного роста рыночного спроса на продукцию компании также относится к потенциальным недостаткам использования метода «Точно в срок»;

- Большая зависимость производителя от поставщиков. Эффективность использования метода «Точно в срок» зависит от эффективности работы поставщиков и от своевременности их поставок. Кроме того, производитель должен быть готов к дополнительным расходам в случае внезапного повышения цен на сырьё и материалы или транспорт. Кроме того, компании, применяющие метод «Точно в срок», ориентируются прежде всего на местных поставщиков для сокращения времени и затрат на транспортировку сырья, материалов и комплектующих. При отказе местных поставщиков от поставок возможно существенное увеличение затрат на производство продукции компании;

- Потребность во внедрении ПО. Согласование работы всех звеньев метода «Точно в срок» требует специального ПО и обучения персонала, что влечёт за собой финансовые и временны́е затраты.

Факторы, влияющие на успешность реализации метода «Точно в срок»

Основные моменты, которые следует учитывать при реализации метода «Точно в срок»:

- необходимость осуществления дополнительных инвестиций (покупка оборудования и ПО, затраты на подготовку специалистов);

- угроза возникновения непредвиденных обстоятельств, связанных с возможностью нарушения условий поставок (природные катаклизмы, забастовки, аварии и др.), на устранение последствий которых требуются дополнительные расходы и время;

- зависимость от поставок материалов и комплектующих высокого качества;

- бо́льшая зависимость от колебаний спроса на продукцию, чем у предприятия, ориентированного на массовое производство однотипной продукции;

- необходимость обучения специалистов и сотрудников компании применению метода «Точно в срок».

Метод «Точно в срок» и современные концепции организации логистических процессов

Для повышения эффективности цепочек поставок многие организации используют концепции бережливого производства (или Lean production – «плоское производство»), agile (гибкий подход к разработке ПО) и логистики добавленной стоимости (Value added logistics), которые включают метод «Точно в срок».

Метод «Точно в срок» в России

В России этот метод был описан в 1930 г. в Госплане СССР . Ныне данная технология не является широкой распространённой среди российских промышленных предприятий. Основным препятствием к её внедрению являются недостаточные возможности российской логистической системы обеспечить своевременную доставку необходимых материалов и компонентов от поставщиков. Немаловажную роль в ряде случаев играют и большие расстояния между компаниями-производителями и поставщиками. Метод «Точно в срок» успешно используется российскими интернет-магазинами , не имеющими значительных складских запасов.

в 14:56 (GMT+3) Обратная связь

Информация

Области знаний: Экономика и организация предприятия, Менеджмент и управление организацией Другие наименования: Метод «Just in Time»; метод JIT, метод «Точно вовремя», метод управления товарно-материальными запасами точно в срок, производственная система Toyota (Toyota Production System, TPS)

Источник: bigenc.ru

JUST IN TIME

Just in Time (Точно вовремя, Точно в срок) или JIT – это метод организации производства, при котором необходимые детали/материалы поступают в производство именно в том момент, когда это необходимо.

Как Вы знаете, в Бережливом производстве повышение эффективности производства происходит за счет снижения потерь (о потерях можно прочитать тут) и снижения запасов. Как на снижение запасов направлено внедрение в производство методики «точно во время», так и на повышение качества, брак в JIT не допустим.

Важно:JIT отлично подходит для регулярно повторяющихся процессов, как правило, это серийное производство. При данном виде производства выстраивается цепочка поставок. Вопросы снабжения решаются как с внешними поставщиками так и внутренними заказчиками по принципам точно вовремя.

Короткая историческая справка

История Just in Time начинается с 50-х 20 века, «благодаря» экономическому кризису в Японии. Впервые данную систему начали внедрять на заводах корпорации Toyota. Но уже в начале 70-х годов Just in Time уже была сформирована как отдельная система управления производством и начала распространяться по другим заводам в Японии. С 80-х система Точно вовремя уже появилась в компаниях Америки и Европы.

ЦЕЛИ JUST IN TIME

Цель у инструмента «точно во время» очень простая, а именно: снизить себестоимость продукции. За счет чего можно достигнуть данную цель? Если сказать по-простому, то все затраты в ноль. Но мы не всегда воспринимаем некоторые затраты, как затраты, особенно находясь в производстве. Для производственников это запас.

Итак, что мы должны видеть на производстве где JUST IN TIME? Я назвал бы это 5 нолей.

ДефектовНоль– эта цель выступает поддерживающей в системе, если вы не решите задачу исключения или снижения дефектов в производстве, то не сможете обеспечить отсутствие запаса. Потому что, если Вы понимаете, что возможна работа с дефектной деталью, то придется создавать запас для выбраковки.

Время наладкиНоль— время на перенастройку оборудования или установку деталей в него должно быть минимальным. Если не снижать временя наладки, то соответственно возрастает время цикла производства изделия. Например, для снижения времени наладки используют инструмент SMED.

ЗапасовНоль– все запасы, не только складские, но и находящиеся в производстве, должны стремиться к нолю. Потому что любая избыточная единица — это потери, как на хранение (площади), так и перемещение.

ОперацийНоль– любая операция, не добавляющая ценности готовому продукту должна быть исключена из производства. Например, перемещение из одного цеха в другой.

ОжиданийНоль– любое время ожидания — это потери. Соответственно, ожидание должно быть минимальным. Например, время переналадки станка необходимо сделать минимальным. В данном разделе очень часто ссылаются на документацию по оборудованию, где процесс переналадки описывается с временным интервалом. Приведу пример, линия для производства макаронных изделий, производитель указывает время на замену матрицы 40 минут, но на японском заводе смогли добиться показателя в 2 минуты.

Да, это идеальная модель, но к ней нужно стремиться. В самых продвинутых производствах процессы оттачиваются на секунды. Важно, процесс совершенствования — это непрерывный процесс, вспоминаем 5-й принцип Бережливого производства.

КЛЮЧЕВЫЕ ЭЛЕМЕНТЫ JIT

В основе системы управления производством Точно в срок находятся несколько ключевых элементов.

1. Постоянный план производства.

Для работы системы Just in Time необходимо создать равномерную загрузку всего технологического процесса. Если происходит изменение спроса, то соответственно корректируется план производства.

2. Сокращение времени технологических операций.

Цель — установка детали или загрузка оборудования «в одно касание». Реализуется за счет планирования, оптимизации операций, изменений формы заготовок, мест их установки и т.д.

3. Уменьшение кванта поставки (важно, что это относится как к внешним поставкам, так и внутри производства).

Выстраивание долговременных отношений с поставщиками и интеграция их в модель производства позволит сделать более частые поставки, но с меньшим квантом поставки.

4. Сокращение времени ожидания (как на производстве, так и в поставках).

Уменьшение времени ожидания на производстве достигается разными способами, например за счет размещения оборудования ближе друг к другу или изменения первоначальной заготовки и т.п. В процессе поставок, снижение времени достигается выбором более близко расположенного поставщика, интеграция процесса производства у поставщика в Вашу производственную систему.

5. Построение системы ТОиР.

Система обслуживания оборудования должна обеспечивать безостановочную работу оборудования, если планом производства в данное время предусмотрен выпуск продукции. Процессы обслуживания организовываются в периоды плановых простоев или нерабочее время.

6. Повышение уровня квалификации персонала.

Персонал должен быть обучен навыкам работы не только на своем рабочем месте, но так же иметь навыки смежных специальностей. Повышение уровня квалификации позволяет сотрудникам выполнять не только свои функции, но и вспомогательные, например обслуживание оборудования, контроль качества продукции. Вся команда отвечает за результат работы.

7. Один из важных ключей — это ноль дефектов.

В системе точно вовремя нет резерва для устранения брака, поэтому все элементы должны быть пересмотренны для обеспечения качества работы на 100%. Данный момент относится и к персоналу, персонал должен нести персональную ответственность за брак, но при этом у любого рабочего должны быть полномочия остановить производство при обнаружении брака или при вероятности производства изделия с браком.

8. Снижение партий продукций при передаче из одного участка на другой.

Идеальная схема одна деталь в единицу времени. Обычно для этого используют канбан.

НЕДОСТАТКИ JUST IN TIME

Just in Time внедренная в производственную систему помимо своих плюсов обладает и недостатками. Наиболее серьезные недостатки:

1. Большая чувствительность к браку. Возникновение брака, если не было вовремя обнаружено, может привести к тому, что на следующей операции не окажется изделий и произойдет остановка производства.

2. Зависимость от поставщиков. Система управления поставщиков вне зоны влияния производства. Если возникают проблемы у поставщика, то это может вызвать проблемы и на производстве, вплоть до его остановки.

3. Невозможно реагировать на внезапный спрос. В системе Just in Time нет запаса, если возникает внезапный спрос, то его невозможно удовлетворить, для этого потребуется время.

Источник: dolean.ru