В России сконцентрировано много промышленных предприятий различных направлений. Одной из проблем этих предприятий является нерациональное использование ресурсов. Это приводит к тому, что себестоимость продукции превышает аналогичную у зарубежных конкурентов.

Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

«Оптимизируй свой бизнес-процесс» — проще сказать, чем сделать! Сегодня у топ-менеджеров стол ломится от методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Но я хочу остановиться на гибридном решении, которое позволит Вам визуализировать существующие потери и сконцентрировать свое внимание на проблемах важных для Ваших клиентов. И это решение называется «Lean Six Sigma».

8 видов потерь. Бережливое производство для новичков. Управление изменениями.

«Lean Six Sigma» — это американский Франкенштейн, объединивший в себе две методологии «Lean» и «Six Sigma». Методология «Lean» направлена на сокращение потерь и ускорение процессов, в то время как «Six Sigma» оперирует понятием удовлетворенность потребителя и направлена на снижение количество дефектов.

История появления и становления этих методологий весьма интересна и заслуживает отдельной статьи. Если будет интересно, то подготовлю отдельную статью по этой теме.

Если обратиться в компанию по обучению Lean 6 Sigma, то, в 99,9% случаев, в ответ Вы получите фразу: благодаря изучению «Lean Six Sigma» Вы узнаете, как оптимизировать бизнес-процесс.

Вот лишь часть результатов, которые дает применение «Lean Six Sigma» в мире:

- Рост производительности труда на 35-70%;

- Сокращение времени производственного цикла на 25-90%;

- Сокращение брака на 58-99%;

- Рост качества продукции на 40%;

- Увеличение времени работы оборудования в исправном состоянии до 98,87%;

- Высвобождение производственных площадей на 25-50%.

Определить, что является потерей, а что нет, а уж тем более придумать как оптимизировать Ваш бизнес-процесс, Вам предстоит самим. «Lean Six Sigma»– есть способ изучения Ваших бизнес-процессов. Нового в нем ни чего нет – статистика, статистика и еще пару способов визуализации.

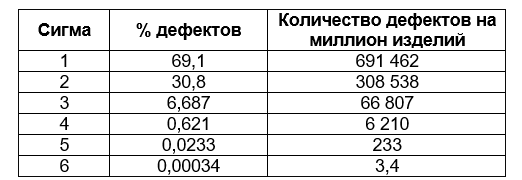

Работа на уровне «Шесть сигм» — это работа с 3,4 дефектными изделиями на миллион. Уровень дефектности 3,4 из миллиона это Выход годного на уровне 99,99966%. Многие скажут: достаточно и 99%, а в металлургии норматив ставят на уровне 96%. Давайте сравним Выход годного 99% и 99,99966%.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

В методологии нет ответа на вопрос: какой уровень дефектности применим для моего бизнеса? Найти ответ на этот вопрос Вам предстоит самим. Но как правило, у продукции есть ряд существенных характеристик, на которые влияют различные параметры, обеспечить необходимое качество, по каждой из этих характеристик, может только уровень «Шесть сигм». И Вы сами должны принять уровень дефектности, с которым Вы готовы мириться.

Канбан. Точно вовремя. Бережливое производство. Управление изменениями.

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень

Управленческий уровень занимается созданием инфраструктуры для реализации проектов улучшений и развития системы бережливого производства в целом. На управленческом уровне происходит координация работы подразделений и именно на этом уровне слышен, так называемый, «Голос клиента».

«Голос клиента» – ожидание потребителя от Вашей продукции: качество, количество, сроки поставки, комплектация и другие параметры. Благодаря «Голосу клиента» «Lean Six Sigma» поможет Вам оптимизировать бизнес-процессы. Исходя из анализа «Голоса клиента» Вы поймете за что Клиент готов платить – все остальное Ваши убытки.

Типы потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

Рабочий уровень

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

- Процесс стабилен. Стабильно хорош, стабильно плох – значения не имеет. Вы должны, с вероятностью 99,9%, отвечать на вопрос: что произойдет с процессом при изменении вот этого параметра?

- Существующие инструкции выполняются в полном объеме. Большая часть проблем в России заключается в том, что инструкцию никто не открывал. В рамках обходов производств, при реализации проектов на металлургических предприятиях, я прошу продемонстрировать мне инструкции: технологические и рабочие. Первым делом я смотрю на внешний вид инструкции – на металлургическом предприятии, инструкция не может быть идеально чистой. Если меня «устраивает» ее внешний вид, я уже спрашиваю знание критических моментов технологии. В один из своих обходов в производственном цехе, я попросил старшего мастера дать мне его технологическую инструкцию, представьте мое удивление, когда он мне достал запечатанную инструкцию, которую никто не разу не открыл за полгода с момента ее выдачи.

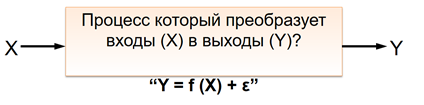

Методология «Lean 6 Sigma» сконцентрирована на процессном подходе. Все начинается с простого уравнения, которое знакомо еще со школы:

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

ε – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Как правило, в «Lean 6 Sigma», погрешность устанавливается на уровне 5%. Входы преобразуются в выходы проходя через процесс. Ваша задача понять, как изменение входов влияет на выход из процесса. Необходимо проанализировать каждый результат через призму совокупности входов, процесса и погрешности. И если Вы сможете понять, как это все взаимосвязано – Вы сможете улучшить процесс.

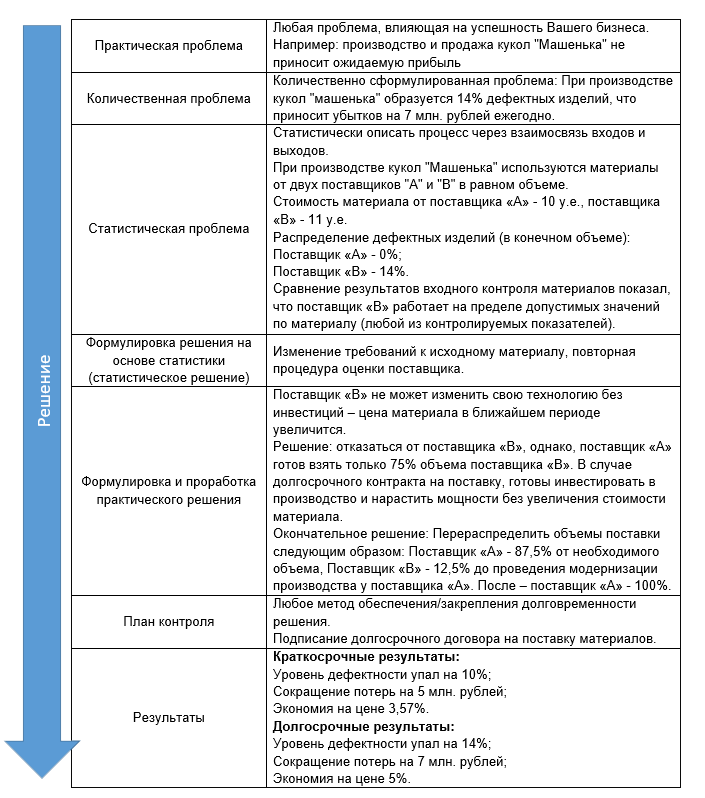

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

В реализации проектов «Lean 6 Sigma», как правило используются, следующие системы, инструменты и подходы:

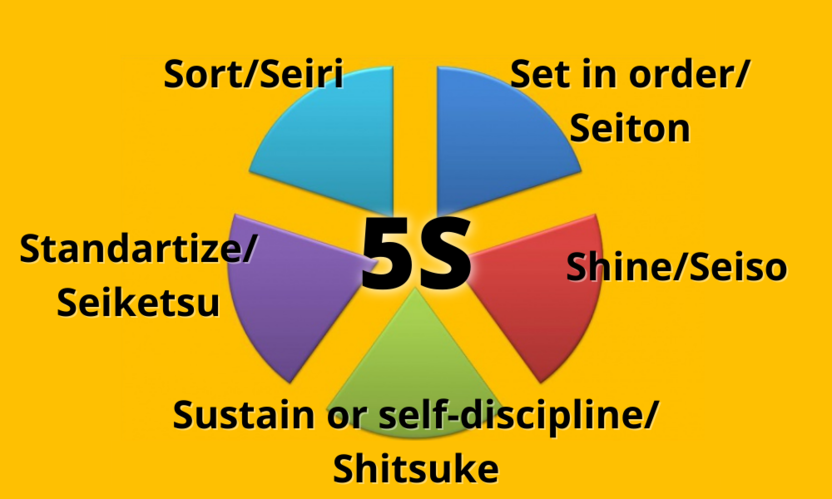

5S

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Модные западные течения дополняют 5S понятием «Безопасность» (Safety) и именуют систему 5S+1. Принято считать, что система 5S зародилась в Японии, однако, при разработке методики использовались труды А.К. Гастева и СССР в сфере научной организации труда.

В рамках работы по 5S необходимо выполнить 5 последовательных шагов по итогам которых, Ваше рабочее место повысит Вашу рабочую эффективность.

TPM

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

SMED

SMED (Single Minute Exchange of Dies) — быстрая переналадка. Один из многих методов Бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Ярким примером SMED является pit-stop формулы 1.

DMAIC

DMAIC (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) – подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.

Источник: habr.com

Lean management (бережливое управление)

Lean management — это метод управления процессами и организации труда, нацеленный на увеличение производительности и эффективности компании, то есть на повышение прибыльности ее продукции и качества. Достигается это посредством оптимизации производственных и бизнес-процессов, а именно посредством сокращения времени выполнения задач, не влияющих на стоимость товара (например, его транспортировка). Также в обязательном порядке улучшаются условия, в которых работают сотрудники. Данная практика часто применяется в государственном секторе.

Определение Lean management использует слово «бережливое» в значении «без излишеств», подразумевая отказ от потерь и ненужных элементов процесса, которые приводят к ошибкам или усложняют работу и снижают ее эффективность. Данный подход часто применяется в государственном секторе.

Концепция бережливого управления

Бережливое управление — относительно молодой и еще развивающийся подход. Он основан на концепции бережливого производства, разработанной инженером компании Toyota Тайити Оно в 70-х годах с целью снизить количество брака, отходов и потерь при выпуске продукции для разрешения энергетического кризиса в стране и компании. Потеря в бережливом управлении — это расход ресурсов, не приводящий к увеличению стоимости для потребителя.

Впоследствии данная концепция не только распространилась по всему миру, но и была адаптирована под американские компании, в связи с чем и получила свое название: Lean production, или Lean manufacturing. Концепция бережливого управления переняла главную задачу бережливого производства — вовлечение в процесс оптимизации каждого сотрудника и полную ориентацию на потребителя.

Таким образом, концепция бережливого управления считается более усовершенствованной и гибкой бизнес-стратегией, позаимствовавшей элементы из концепций-предшественниц и адаптированной под запросы современного рынка.

Принципы бережливого управления

Чтобы успешно внедрить бережливое управление в компанию, необходимо учитывать принципы бережливого управления:

- Выясните, что создает ценность продукта для конечного потребителя. Многие действия или решения по итогу не имеют для потребителя никакого значения, поэтому от них можно избавиться.

- Определите только самые важные процессы и перенаправьте на их оптимизацию все сэкономленные ресурсы. Составьте схему формирования реальной стоимости, чтобы избежать лишних потерь. А потеря в бережливом управлении — это расход ресурсов, не приводящий к увеличению стоимости для потребителя.

- Обеспечьте непрерывный производственный процесс, чтобы работа компании превратилась в «поток». Для этого следует разбивать сложные задачи на более мелкие и наладить коммуникацию между отделами, чтобы задачи «не застревали» при переходе между ними.

- Регулируйте производство, исходя из спроса. Необходимо производить только ту продукцию и в тех количествах, в которых она нужна потребителям.

- Стремитесь к совершенству, а для этого регулярно проводите анализ всех бизнес-процессов и повторяйте цикл принципов Lean, снова и снова отсекая ненужные затраты и улучшая важные.

Инструменты бережливого управления и методы бережливого управления

Инструментов бережливого управления целое множество, и выбирать их следует, исходя из своего типа бизнеса и целей (даже если это госсектор). Чаще всего используются следующие методы бережливого управления и инструменты:

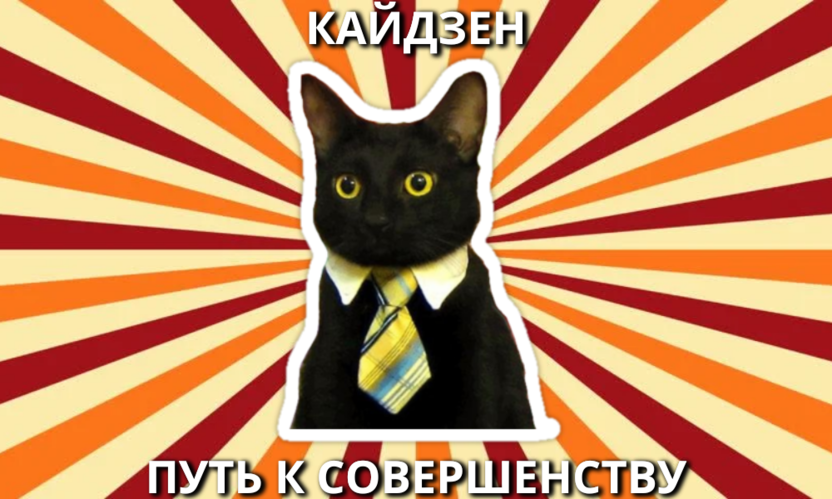

- Кайдзен — это японская концепция непрерывного совершенствования всех аспектов деятельности организации, включая деятельность ее сотрудников и даже их личностные качества.

- Six Sigma — методология контроля качества,созданная компанией Motorola для своевременного выявления брака и дефектов еще на этапе производства.

- Just in Time — концепция, в рамках которой все потоки, материалы, компоненты и процессы их использования регулирует заранее сформированное жесткое производственное расписание. Его наличие позволяет обходиться без страховых запасов и лишних ресурсов.

- 5S — японская система по созданию идеальных условий труда на производстве или в офисе с целью поддержания порядка, чистоты и аккуратности, которые позволяют работать эффективнее и экономить время, не искажая общий смысл Lean management.

- Канбан — принцип управления, похожий на «Точно в срок», который равномерно распределяет нагрузку на процессы и работников. Изначально использовался в IT-компаниях для повышения эффективности команды разработчиков.

- Andon — визуальное управление рабочими процессами, которое позволяет всем сотрудникам ежедневно отслеживать происходящее в компании и работу производства. Andon также оповещает команду о возникновении дефекта или проблемы звуковым и визуальным сигналом.

Данные инструменты бережливого управления, как и сам Lean management, используются в совершенно разных областях, например в здравоохранении, образовании или даже строительстве. Социальная сфера также подходит для использования Lean. Наличие практики использования бережливого управления любой разновидности также очень ценно для портфолио.

Lean Project Management

Бережливое управление проектами простыми словами — это применение принципов бережливого управления конкретно к запуску и развитию проектов. Часто применяется в государственном секторе. Целью данного подхода является максимизация прибыли при минимизации расходов и потерь. С помощью Lean project management компания может:

- Сформировать критерии отбора проектов.

- Сократить сроки исполнения заказов.

- Снизить затраты на транспортировку или хранение.

- Повысить общую производительность и эффективность команды.

- Повысить качество продукции.

- Наладить процессы.

- Как следствие, повысить удовлетворенность потребителей.

Чаще всего для реализации Lean project management используется метод «Канбан» (описанный выше) или система «Последний планировщик» (Last Planner System), которая делает упор на совместное развитие проекта с привлечением разносторонних профессий в команду, визуальное отображение работы и создание непрерывного потока. Также бережливое управление проектами часто используется совместно с Lean product management, то есть бережливым управлением продуктами, которое позволяет создать действительно востребованный продукт с минимальными затратами.

Lean Change Management

Lean Change Management (LCM) — это адаптивное управление изменениями, как запланированными, так и вынужденными. Чаще всего используется на этапе запуска стартапа, так как позволяет внедрять изменения безопасно, используя для этого обратную связь от участников изменений и статистические данные. Также используется в органах государственной власти.

Модель бережливого управления изменениями — это нелинейная модель, тоже основанная на совместной работе, как и бережливое управление проектами. С точки зрения макрообъектива модель состоит из 4 этапов:

- Формирование стратегии. Перед тем как внедрять любое изменение, необходимо понять, для чего оно нужно и как будет измерен его результат. Также нужно ответить на вопрос, как помочь участникам изменений быстро приспособиться к ним без потерь.

- Расстановка приоритетов. Представленные варианты оцениваются, а затем запускаются в формате экспериментов.

- Гибкое начало изменений. Необходимо разбить варианты на этапы, а также сформировать четкое представление о ходе их реализации, после чего можно приступать к внедрению вариантов.

- Сбор обратной связи. Новые изменения неизбежно создают новую культуру. Необходимо следить за прозрачностью процессов и общей удовлетворенностью ими внутри компании.

Обучение по теме

Управление во время кризиса. Эффективное взаимодействие с командой

Как грамотно управлять компанией, мотивировать сотрудников в трудные времена и выйти из кризиса победителем

Источник: lectera.com

Бережливое управление: что это такое и как его внедрить

Управление производством – сложная задача, требующая немалых затрат и ресурсов. Чтобы процесс проходил максимально эффективно, бизнес использует различные подходы. Одним из таковых является бережливое управление – Lean management.

Давайте разберемся, что это за подход, как его внедряют и чем он поможет производителю.

Lean management – это…

…скорее философия, нежели методика, подразумевающая бережливый подход к производственным процессам. Выражаясь кратко и точно – это сокращение затрат и экономия ресурсов с получением лучших результатов.

Суть в том, что этот подход не имеет никаких наборов правил или практик – он основан лишь на конкретных приемах. Этот инструмент помогает вовремя выявить скрытые потери и устранить их. В результате издержки сокращаются, а эффективность команды повышается.

Вообще, как его только не называют – бережливое производство, мышление, управление, подход, даже преобразование. В разных направлениях его обозначают соответствующе, начиная от бережливого строительства и бережливого здравоохранения и заканчивая бережливой разработкой ПО и даже бережливым правительством. Вывод из всего этого – метод Lean применим практически везде и подходит для любых сфер и направлений.

Откуда это пошло и как работает

Принцип, кстати, был основан в 1950 годах в компании Toyota. Там его внедрил Тайити Оно – инженер, ставший впоследствии председателем совета директоров. Он разработал собственную производственную систему и выделил в ней виды потерь. Всего их 7, и заключаются они в следующем:

- Излишнее производство – когда компания выпускает больше продукции, чем может реализовать. Его, кстати, Тайити Оно считал основные видом потерь, из-за которого возникали остальные.

- Большие запасы, избыток. В современной интерпретации это нереализованные проекты, также неиспользованные материалы и ресурсы. Например, неопубликованные тексты, неиспользованный код или неутвержденный макет изображения.

- Ненужный функционал – здесь подразумеваются те опции и возможности, которые присутствуют в товаре или услуге, но при этом ими не пользуются конечные потребители. Для меня это, скажем, третья камера в смартфоне.

- Ожидания и задержки – все те моменты, где команде приходится ждать решения других для дальнейшего продолжения дела. Например, когда проект отдан на согласование или дизайнер/программист/текстовик ждет правок.

- Дефекты и брак – на их устранение требуются ресурсы и время, поэтому лучше следить за качеством работы с начальных этапов. В некоторых случаях без ошибок, конечно, дело не обходится, но это скорее некоторые исключения.

- Повторное изучение или лишние этапы обработки – такое возникает, если одни люди постоянно перекидывают обязанности другим. Им ведь приходится каждый раз тратить время на то, чтобы вникнуть в суть, а это снижает эффективность. Или когда в команду на середине разработки проекта приглашают новичка, и тому тоже надо дать время на то, чтобы понять свои задачи.

- Не налаженное передвижение – здесь подразумевается как лишняя транспортировка, так и постоянные переключения между задачами. Примеры – когда материалы между отделами доставляются неоперативно, проект или его часть передают другому в работу, на сотрудника вешают сразу несколько проектов, и ему постоянно приходится переключаться.

Позднее Джеффри Лайкер, проводивший исследования производственной системы Toyota, выделил еще один, восьмой вид потерь – это нереализованный творческий потенциал сотрудников. Такое происходит, если к человеку относятся не как к личности, а как к ресурсу. Тот в итоге теряет интерес, и эффективность выполняемых процессов падает.

Вообще, указанные потери – это база, на их устранение и работает вся система. А вот как – это уже на ваше усмотрение, в зависимости от выбранной концепции и задействованных инструментов.

Комьюнити теперь в Телеграм

Подпишитесь и будьте в курсе последних IT-новостей

Преимущества Lean

Есть несколько основных плюсов от внедрения подобной методики в управленческую систему:

- Экономия ресурсов. Если устранить все виды потерь, то в итоге можно в разы снизить траты, автоматизировать процессы, убрать лишние функции и исключить ненужные шаги.

- Рост вовлеченности сотрудников. Если снизить время ожидания и исключить излишки, люди убедятся в эффективности системы и станут с большим интересом относиться к работе.

- Повышение качества продукции. Система помогает выявить и устранить ошибки в проектах.

- Рост продуктивности. Если упростить бизнес-процессы, сократить время на выполнение задач и внедрить систему KPI, становится проще оценивать эффективность работы сотрудников.

Принципы внедрения Lean в компании

В свое время компания Toyota внедрила 14 принципов производственной системы. Основываясь на них, руководители смогли наладить производство и выйти в лидеры на рынке автомобилей. Сейчас они несколько трансформировались и меняются в зависимости от конкретной сферы деятельности. Но одно остается неизменным – это ценности, на которые ориентируется производители. Вот они:

- Устранение потерь. Все виды потерь нужно постараться исключить. Как это сделать? Узнать, приносит ли действие пользу, улучшает ли качество, приносит ли прибыль и экономит ли время. Если нет, значит перед вами «потеря».

- Обучение сотрудников. Чтобы создать качественный продукт, команда должна постоянно учиться чему-то новому. А обязанность руководства – дать возможность для обучения, получения новых навыков и знаний.

- Непрерывное производство. Важно, чтобы в работе команды было меньше «простоев». Даже так – «точно в срок» является базовым принципом этой методологии. Поэтому чем раньше выполнит свою работу сотрудник, тем быстрее он получит обратную связь и быстрее внесет правки.

- Командообразование. Помимо получения знаний сотрудники должны еще и сплотиться, работать сообща и понимать ценность продукта компании. Важно доверять сотрудникам и ценить их вклад.

- Исключение дефектов. Фокус команды должен быть направлен на качество и отсутствие при этом каких-то дефектов.

- Отслеживание общего прогресса. Участники команды должны понимать свои задачи и видеть общий прогресс. Поэтому актуальная информация всегда должна быть доступна для всех участников.

Самыми первыми, конечно, Lean‑менеджмент использовали Toyota. Однако за ними технику успешно внедрили и другие крупные компании вроде Boeing, Lenovo, Jacobs Equipment Company (Danaher), Unior, Volvo и многие другие. По сей дей многие организации продолжают использовать этот метод и повышать эффективность производства.

Способы внедрения Lean

Существует куча способов, с помощью которых можно наладить производство и внедрить в него методологию Lean.

Инструменты и концепции

Сначала поговорим о конкретных концепциях и методиках, с помощью которых можно придерживаться ценностей бережливого менеджмента и устранять потери.

- Кайдзен – одна из главных производственных концепций, эдакая японская культура, философия или практика. Ее главный принцип – это непрерывное совершенствование. В бизнесе она предполагает постоянное улучшение процессов и действий, сотрудников и руководителей. При этом важно наладить производство без потерь, что смежно с Lean-менеджментом.

- Канбан – это методика менеджмента, появившаяся при разработке методики бережливого управления, то бишь в компании Toyota. Сейчас это скорее удобный способ распределения обязанностей, активно используемый в современных компаниях. Подробнее о методике, кстати, можно почитать в отдельном материале.

- KPI – система, позволяющая устанавливать ключевые метрики производительности для конкретной задачи. Помогает анализировать главные направления деятельности компании и оценивать их эффективность. Дополнительно позволяет стимулировать сотрудников.

- Poka Yoke, «пока-ёкэ». Представляет собой инструмент предотвращения ошибок, а именно разработку разных устройств или процедур для исключения дефектов в производстве. Иногда его называют как «принцип нулевой ошибки» или «защита от дурака». Разработан в 1960 годах японским инженером Сигэо Синго, который тоже работал над производственной системой Toyota.

- SMART – метод целеполагания, основанный на 5 принципах в соответствии с буквами из аббревиатуры. Позволяет установить точную, реалистичную и измеримую цель. Подробнее о нем можно узнать в другой статье.

- SMED – Single Minute Exchange of Dies, переводится как «быстрая замена штампов» или «быстрая переналадка». Еще одна концепция, одна из лучших, позволяющая управлять отдельными проектами или даже предприятиями. На данный момент является одним из лучших инструментов проектного менеджмента. Предполагает быстрое переключением между стадиями производства, а также снижение финансовых и временных затрат при создании и хранении продукции.

- 5S – система организации рабочего места, включающая 5 основных шагов: сэири, или Sort – сортировка вещей на нужные и ненужные; сэитон, или Set in order – расположение и хранение вещей в строгом порядке; сэисо, или Shine – поддержание рабочего места в чистоте; сэикецу, или Standartize – установление норм и правил; сицукэ, или Sustain – совершенствование и самодисциплина. Для этой концепции важно соблюдение установленных шагов всеми сотрудниками компании – от уборщицы до руководителя.

Приложения и сервисы

Теперь речь пойдет о конкретных программах и сервисах, которые будут полезны при внедрении принципов Lean-менеджмента в вашей компании.

- LeanKit – программа, ориентированная именно на выполнение задач по Lean-менеджменту на основе метода канбан. Функционал очень продуманный, сроки выполнения отображаются наглядно, плюс удобно контролировать выполнение обязанностей другими сотрудниками. Желающие смогут опробовать программу, так как есть пробный 30-дневный период. Дальше придется платить от 19 долларов в месяц в зависимости от выбранного тарифа.

- Kanbanize – еще один очень простой и эффективный инструмент, базирующийся на методе канбан. Включает инструменты аналитики и возможность расширения параметров досок на свое усмотрение. Есть пробный период на 30 дней, далее пользование сервисом будет обходиться от $149-179 в месяц (это на 15 пользователей).

- Worksection– украинский продукт, базируется на том же методе канбан и диаграммах Ганта. Есть все для удобного управления проектами и составления нескольких видов отчетов. Наглядно показывает, где задача простаивает и кто за нее ответственен. Есть бесплатный тариф с небольшим функционалом. Если понадобится больше, платить придется от 29 долларов за месяц в зависимости от выбранного варианта.

- Jira – хороший, наглядный инструмент, опять-таки на канбане. Есть возможность расставлять приоритет, привязывать задачу к конкретной категории и отслеживать завершение обязанностей на разных версиях проекта в одном месте. Плюс есть мобильное приложение, которое можно скачать напрямую из онлайн-маркетов App Store и Google Play. Есть бесплатная версия с поддержкой до 10 пользователей; при большем количестве сотрудников нужно платить от $7,5 ежемесячно с пробной 7-дневной версией.

- Trello– самый популярный инструмент, очень простой и в то же время эффективный. Кстати, у Jira и Trello один разработчик. Тоже есть мобильное приложение, вполне удобное и неплохо проработанное. Есть интеграция с сервисами Microsoft вроде Dropbox и Teams, а также с Google Drive. По ценам далеко от собрата не ушли – бесплатная версия на 10 досок, а платно от $5 за пользователя в месяц.

Полезное чтиво по теме

Если вы захотите углубиться в тему бережливого производства, советую вам прочитать следующие книги:

- Майкл Джордж. «Бережливое производство + шесть сигм в сфере услуг». Автор углубляется в указанные принципы и приводит много жизненных примеров (из них в основном книга и состоит). А еще он рассматривает принципы введения этих техник в работу компании, конкретно в сфере услуг. Плюс он перечисляет основные трудности, связанные с подобными процессами.

- Джеймс П. Вумек и Дэниел Джонс. «Бережливое производство: Как избавиться от потерь и добиться процветания вашей компании» и «Продажа товаров и услуг по методу бережливого производства». Первая книга стала бестселлером – она достаточно свежая, информация в ней актуальна. Вторая вышла раньше и имеет сравнительно меньшую практическую направленность. Однако обе будут полезны, ведь авторы их не понаслышке знают об основах и подводных камнях системы бережливого управления.

- Сигео Синго. «Изучение производственной системы Тойоты с точки зрения организации производства». Автор – тот самый человек, разработавший и доведший до ума методы Poka Yoke, SMED и «Защита от дурака». Так как он раньше руководил автомобильной фирмой Toyota, то и примеры в книге приводятся именно по ней. Однако он параллельно рассматривает особенности внедрения отдельных элементов ее производственной системы в любую другую структуру, поэтому книга будет крайне полезна всем, кто планирует освоить Lean-менеджмент.

- Джеффри Лайкер. «Дао Toyota: 14 принципов менеджмента ведущей компании мира». Те самые 14 принципов, на которых базировался производственный процесс японского автоконцерна. Кстати, автор – тот самый человек, который выделил восьмой вид потерь в виде нереализованного творческого потенциала работников фирмы. На протяжении 20 лет он проводил наблюдения, изучал философию компании, смотрел на развитие сотрудников и выделял самые успешные кейсы.

- Раджу Нави, Прабху Джайдип. «Бережливые инновации. Технологии умных затрат». Эту книгу можно назвать сборником основных положений, так как авторы рассматривают именно основные принципы бережливого производства, при этом к каждому из них приводят наглядные кейсы.

Lean-менеджмент интересен и эффективен, он помогает снизить затраты и минимизировать потери, мотивировать сотрудников и дать им наглядную картину того, как развивается проект.

Источник: timeweb.com