Планирование производственной программы предприятия представляет собой составление комплексного плана производства и продажи продукции, характеризующего годовой объем, номенклатуру и ассортимент, качество продукции, сроки ее выпуска, а также обоснование производственными мощностями, материальными и трудовыми ресурсами.

Как уже отмечалось, производственная программа должна быть сбалансирована с производственной мощностью предприятия. До сих пор среди экономистов нет единого мнения, что первично производственная программа или производственная мощность. При этом сбалансированность должна быть обеспечена по всей номенклатуре и ассортименту изделий по всему технологическому процессу, иначе угроза срыва договора поставок продукции, штрафные санкции, убытки.

Поэтому планирование производственной программы основным подразделениям предприятия осуществляется обратно ходу технологического процесса. Планы цехам устанавливаются на год с поквартальной разбивкой, а квартальные – с помесячной. Оперативно-календарное планирование может предусматривать подекадный и посуточный выпуск готовой продукции в выпускных ценах и производство узлов, деталей по технологическим переделам в заготовительных и обрабатывающих цехах.

Производственная программа предприятия

При этом номенклатура и ассортимент детализируется в цехах по участкам, бригадам, отдельным рабочим местам с учетом наличия НЗП (незавершенного производства), неизбежных плановых потерь по всему технологическому процессу.

На всех предприятиях план производства корректируется цехам с учетом выполнения в предыдущем периоде. Соответственно цехи также корректируют задания участкам, бригадам по итогам работы в предыдущем периоде. К сожалению, корректировки планов на практике явление обычное, хотя с точки зрения принципов планирования – отрицательное по вполне понятным причинам.

Обоснование программы трудовыми и материальными ресурсами производится на основе норм расхода материалов и норм труда (норм времени, норм обслуживания и т.д.).

Наряду с планированием, обязателен контроль и анализ хода производства, выяснение причин отклонения и принятие оперативных мер по их устранению.

5. Производственная мощность предприятия: понятие и факторы,

определяющие ее величину.

Производственная мощность отражает потенциальную возможность предприятия по выпуску продукции в количественном, натуральном выражении и является одним из исходных ресурсов определяющих объем производства.

Под производственной мощностью предприятия понимается максимально возможный выпуск продукции в номенклатуре и ассортименте планового года, при полном использовании производственного оборудования и производственных площадей с учетом намечаемых мероприятий по внедрению передовой технологии и научной организации труда.

Производственная мощность измеряется в тех же единицах, что и план производства. Широкая номенклатура приводится к одному или нескольким видам однородной продукции. Так, мощность текстильных предприятий измеряется максимально возможным выпуском тканей в погонных и квадратных метрах, мощность тракторного завода – в количестве тракторов и т.д.

Вместе с тем метод измерения мощности количеством выпускаемой продукции не является всеобщим. На предприятиях перерабатывающих сельскохозяйственную продукцию, горно-обогатительных комбинатах объем выпуска конечного продукта зависит от качества исходного сырья. Чем хуже качество исходного сырья, тем меньше будет произведено конечной продукции. Поэтому мощность подобных предприятий измеряется не количеством выпускаемой продукции, а количеством перерабатываемого сырья.

Если предприятие выпускает несколько видов продукции, то производственная мощность устанавливается по каждому виду отдельно.

Основными факторами, определяющими величину производственной мощности предприятия, является:

— количество и производительность оборудования;

— качественный состав оборудования и уровень физического и морального износа;

— степень прогрессивности технологии производства;

— качество сырья и материалов, применяемых в производстве;

— фонд времени работы оборудования;

— трудоемкость выпускаемой продукции;

— уровень специализации и унификации производства;

— производственная площадь предприятия;

— степень сопряженности (сбалансированности) мощностей цехов предприятия.

Выбытие мощности происходит по следующим причинам:

— физический и моральный износ оборудования;

— окончание срока лизинга оборудования;

— снятие с производства устаревшей или не пользующейся спросом на рынке продукции;

— изменение номенклатуры, влияющей на трудоемкость программы в сторону увеличения.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Автоматизация производственного планирования.

13 апреля 2015

Автоматизация производственного планирования.

Основные концепции и методы

Генеральный директор компании «Институт типовых решений – Производство»

Мы начинаем цикл статей, которые посвящены автоматизации планирования производства. В современных условиях организация планирования принципиально важна для жизнеспособности производственного предприятия. В первой части цикла мы поговорим об основных подходах и концепциях планирования производства, которые важны именно в плане их автоматизации. Существует множество различных методологий планирования производства с точки зрения расчета потребностей в выпуске изделий и их компонент. В первой статье цикла кратко описываются наиболее употребительные концепции планирования производства, связанные с автоматизацией.

Производственное планирование — это часть системы планирования деятельности предприятия, элемент среднесрочного и краткосрочного бизнес-планирования. Производственные планы могут строится отталкиваясь от долгосрочных и среднесрочных планов маркетинга и продаж, а также на основании текущих заказов клиентов.

Ключевые цели автоматизации производственного планирования:

- повышение качества выполнения заказов клиентов:

- быстрое определение возможного срока изготовления продукции по запросу клиента;

- формирование выполнимого и оптимального графика производства исходя из доступных мощностей и ресурсов;

- обеспечение выполнения обязательств перед клиентом по срокам и ассортименту и прослеживаемость выполнения заказов на всех этапах изготовления продукции;

- оперативная реакция на отклонения в выполнении графика и на изменения заказов и, соответственно, перестраивание графика производства;

- эффективное использование производственных ресурсов и снижение себестоимости;

- минимизация замораживания капитала в НЗП, исключение невостребованных работ;

- обеспечение ритмичности производства и исключение авралов;

- обеспечение контроля выполнения нормативов и использования замен и аналогов;

В современных условиях эти характеристики принципиально важны для жизнеспособности производственного предприятия.

В рамках образовательного проекта PlanFact2.ru эксперты компании «Институт типовых решений — Производство» совместно с партнерами регулярно готовят и публикуют обучающие материалы, в том числе по производственному планированию — методички, записи вебинаров, примеры документов с проектов автоматизации, видеоуроки, полные курсы по освоению предметной области в решениях 1С. Часть материалов доступна для скачивания бесплатно.

Двухуровневая модель планирования

Одна из важных концепций в области производственного планирования ç— двухуровневая модель планирования. На многих предприятиях, особенно в дискретных отраслях производства, можно выделить два уровня управления.

- Верхний уровень — межцеховоепланирование. Планирование и управление выполнением графика производства, исполнителями которого являются отдельные производственные подразделения. Функцию межцехового управления обычно исполняет производственно-диспетчерский отдел предприятия (ПДО). При таком планировании формируется график выполнения этапов производства подразделениями без детализации операций внутри этапа. Ведется координация процессов передачи результатов этапов между подразделениями. При отклонении от графика выполняется перепланирование графика, потребители оповещаются о срыве сроков.

- Нижний уровень — внутрицеховое планирование. На этом уровне организуется исполнение графика производства в отдельном подразделении — обособленной зоне ответственности диспетчера подразделения, которой может быть цех или участок. Функцию внутрицехового планирования выполняет диспетчер подразделения. Для исполнения графика диспетчер формирует маршрутные листы для конкретных рабочих центров, они отображают исполнение запланированного этапа производства. Диспетчер формирует расписание выполнения маршрутных листов на рабочих центрах, организует и контролирует выполнение этого расписания.

В дальнейшем верхний уровень управления (функции диспетчера предприятия) будем называть уровнем «диспетчера предприятия 1 , нижний уровень (функции диспетчера подразделения) — уровнем «локального диспетчера».

«Проталкивающая» и «вытягивающая» системы управления

Независимо от того, два уровня планирования на предприятия или один, план производства рассчитывается исходя из определенных подходов. Прежде всего, необходимо разделять системы планирования производства «проталкивающего» (push) и «вытягивающего» (pull) типа. Данная классификация определяется принципиальными различиями двух подходов к координации многоэтапного производственного процесса.

При изготовлении изделия в многоэтапных (в том числе и многопередельных) производствах возникает потребность в компонентах — в других изготавливаемых изделиях или исходных материалах. Потребность в компонентах приводит, в свою очередь, к потребности в других компонентах. И так вниз по иерархической структуре продукта до исходных материалов. Соответственно, чтобы получить готовую продукцию к требуемой дате, необходимо обеспечить своевременный выпуск компонент. Обеспечить это можно двумя основными подходами.

- «Проталкивающий» подход. В системе «проталкивающего» типа график производства, как график передачи результатов работ между подразделениями, рассчитывается заранее и увязывает все производство. Источником плана выпуска изделий для каждого подразделения является график производства по предприятию в целом. Диспетчер предприятия как бы поэтапно «проталкивает» изготовление каждой компоненты в назначенный срок: от первого до последнего этапа производства, от подразделения к подразделению. Каждое подразделение при этом вправе полагать, что, выполняя свои этапы по глобальному графику, оно своевременно обеспечит своими компонентами другие подразделения. Связываться напрямую с потребителями и поставщиками ç— смежными подразделениями ç— в общем случае ему не требуется. К проталкивающему типу относятся такие методологии планирования, как MRP, APS, TOC («буфер—барабан—веревка»), о которых мы расскажем ниже.

- «Вытягивающий» подход. В системе «вытягивающего» типа потребности в выпуске определяются в режиме онлайн непосредственно подразделениями и рабочими местами, которые используют эти компоненты. Диспетчер подразделения сам определяет, когда и какие компоненты-материалы ему понадобятся, и сообщает о своей потребности подразделениям-поставщикам. Можно сказать, что выпуск «вытягивается» подразделениями — потребителями компонент из подразделений-поставщиков (которые в свою очередь будут потребителями компонент предшествующих этапов ç— и так до исходных материалов).

При таком подходе потребность в компонентах фиксируется в сигналах, передаваемых между подразделениями. В роли сигналов, например, могут быть карточки. Типичный пример использования сигнальных карточек ç— система «Канбан». В соответствии с сигналами о потребностях, как по командам, подразделения-поставщики передают результаты своей работы подразделениям-потребителям, от которых получены сигналы. Диспетчер подразделения постоянно держит связь с диспетчерами-смежниками.

Такие системы часто называют «точно в срок» (Just-In-Time), поскольку:

- сроки всех поставок по предприятию определяются не графиком, рассчитанным заранее, а реальными текущими потребностями, определенными в режиме онлайн;

- если точно в срок, в соответствии с сигналом, необходимые компоненты для производства не будут получены, работа подразделения ç— потребителя компонент остановится. Поэтому работа такой системы возможна лишь при поставке компонент точно в срок, по сигналу потребителя.

Надо сказать, что в существующих на большинстве производств условиях столь высокие требования к времени поставки компонент практически недостижимы и это делает «вытягивающую» концепцию трудно применимой в российских условиях. Например, алгоритмы планирования этапов в системе «1С:ERP Управление предприятием 2.0» базируются преимущественно на «проталкивающих» методиках. Опишем подробнее системы этого типа.

MRP (Manufacturing Resourse Planning 2 )

Это самый известный и один из самых старых методов планирования. В нем используется простой алгоритм расчета графика производства, который заключается в следующем. На вход алгоритма подается график выпуска готовой продукции 3 . По каждому плановому выпуску продукции (количеству на определенную дату) по спецификации определяется потребность в компонентах и их количестве, дата (время) потребности. Определяется также подразделение ç— изготовитель компонент 4 .

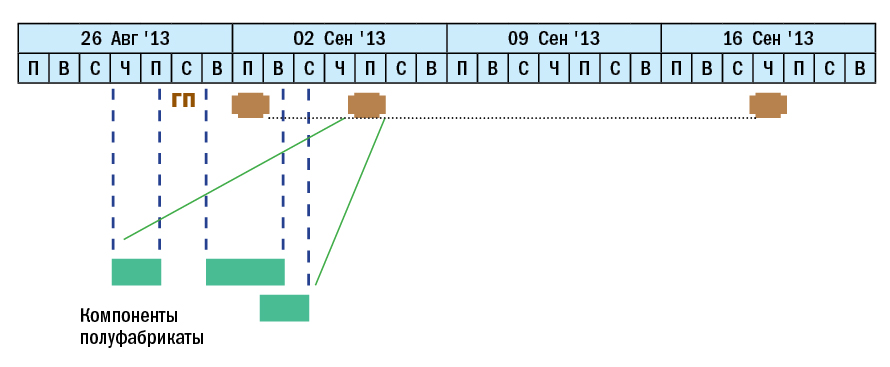

Далее для подразделения — изготовителя компонента в график записывается выпуск и подача компонента подразделению-потребителю в необходимом количестве в требуемую дату. Для каждой компоненты в цехе-изготовителе, в свою очередь, определяются по ее спецификации необходимые для ее изготовления компоненты более нижнего уровня. Аналогично планируется выпуск и подача компонент более нижнего уровня (рис. 1).

Рис. 1. Связь компонент и готового изделия на графике производства.

Данный процесс называется «разузлование спецификаций изделия» и выполняется до тех пор, пока дерево изделия не развернется до закупаемых компонент-материалов. В процессе разузлования строится график потребностей во времени работы оборудования и персонала. Этот график опирается на данные об операциях по каждой спецификации и о необходимом времени работы оборудования и персонала.

Затем график потребностей во времени работы оборудования и персонала можно сравнить с доступным временем и определить, выполним график производства или нет. Если график выпуска продукции не выполним, то он «прореживается», то есть заказы клиентов смещаются на более поздние даты и расчет графика производства выполняется заново. После этого график производства опять проверяется на выполнимость. Такие итерации повторяются несколько раз, пока график производства не будет выполнимым.

Очевидно, что для исключения большого количества итераций расчета необходимо, чтобы график выпуска продукции изначально соответствовал мощностям производства.

Преимущество алгоритма MRP — простота и понятность результатов.

- обычно для получения выполнимого графика требуется выполнить несколько итераций (зачастую — множество);

- возможна неполная загрузка мощностей, в том числе рабочих центров — «узких мест», ограничивающих пропускную способность производства.

Заметим, что, несмотря на недостатки и ограниченность алгоритма MRP, именно с него началась эволюция многих алгоритмов и концепций планирования производства.

APS (Advanced Planning

- необходимость ввода в систему большого количества производственных параметров, в противном случае построенный график производства потребует постоянной корректировки и перепланирования;

- возможные отклонения от графика в производстве требуют периодического (например, ежесуточного) перепланирования, что приводит к нестабильности графика («нервозности» производства) и периодическому изменению плановых дат выпуска по заказам.

«Буфер — барабан — веревка» (ББВ)

Метод планирования, названный «буфер — барабан — веревка», базируется на теории ограничений систем (Theory of Constraints, ТОС 5 ) . В его основе лежит допущение, что производство не может быть полностью синхронным. То есть всегда есть рабочие центры — так называемые «узкие места», которые ограничивают пропускную способность. Поэтому необходима концентрация на управлении этим «узким местом», а остальным рабочим центрам не стоит уделять внимание в той мере, как это делают алгоритмы MRP и APS.

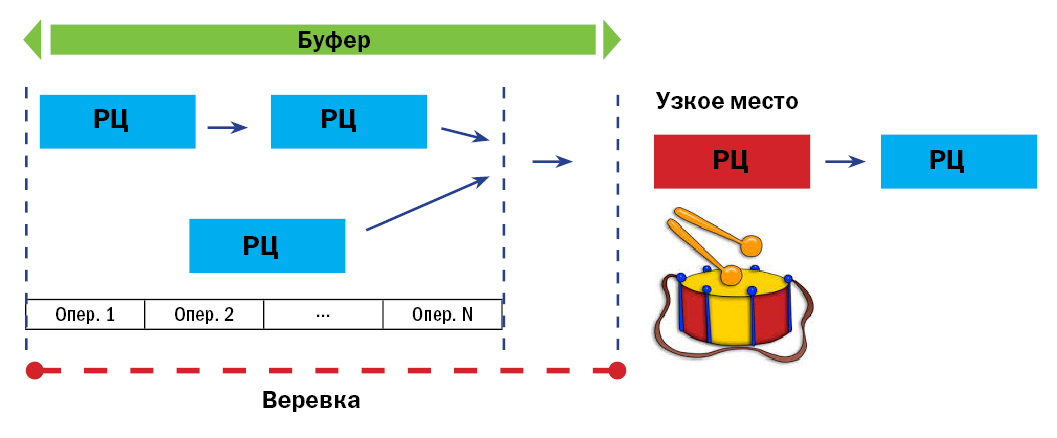

Рабочий центр, который является «узким местом», называется барабаном 6 . Как и в примере Голдрата, барабан «отбивает такт» всего производства и все остальные рабочие центры подчинены этому ритму и должны обеспечивать наиболее эффективную загрузку барабана. Логика этого проста: простаивание барабана — это простаивание всего предприятия, а излишки продукции при максимально работающем барабане — это увеличение НЗП. Перед барабаном следует поддерживать очередь работ (и запас необходимых для обработки на барабане материалов или полуфабрикатов), чтобы этот рабочий центр был всегда загружен. Однако при этом необходимо следить, чтобы перед барабаном не скапливалось много полуфабрикатов.

Чтобы обеспечить упомянутую выше очередь работ перед барабаном, используются два инструмента:

- буфер, задающий запас времени на выполнение работы до барабана;

- веревка «связывает» ритм работы барабана и ритм отпуска материалов в производство (рис. 3). Ее задача — ограничить накопление НЗП в цепочке, не выдав материалы в работу раньше времени 7 .

Рис. 3. Основные понятия метода «буфер — барабан — веревка».

Важный момент: длина веревки не равна, а больше, чем общее время предшествующих барабану операций! Это необходимо для защиты барабана (узкого места) от простоев вследствие возможных непредвиденных отклонений на операциях перед ним. Иными словами, параметр «буфер» задает время, за который должны пройти все операции, предшествующие барабану. И при этом буферное время обязательно превышает суммарное время операций до барабана. Чем больше разница между буфером и суммарным временем операций, тем длительнее процесс производства, но тем меньше риск простоя барабана из-за «обнуления» очереди перед барабаном 8 .

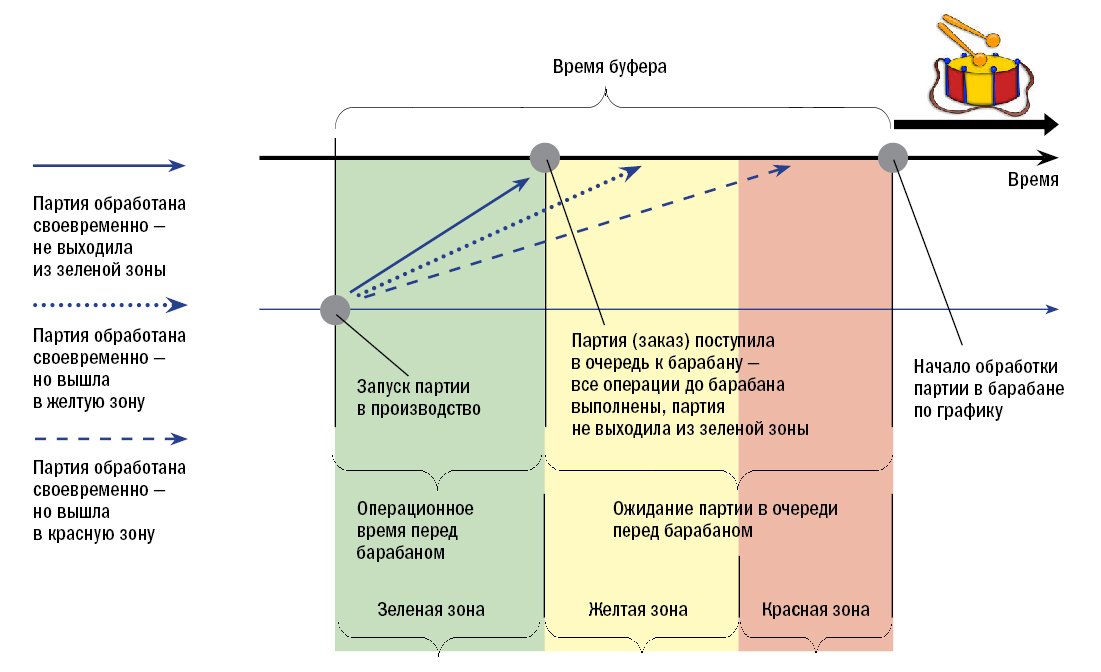

Для каждого заказа или партии деталей, которые еще не поступили в очередь к барабану, в любой момент времени можно определить «цвет зоны» буфера, в которой находится заказ, партия:

- «зеленая зона» — партия еще не выбрала время, равное суммарному времени операций 9 . Эта партия не требует внимания;

- «желтая зона» — партия выбрала суммарное время операций, например, это может быть 1/3 буфера. Такая партия уже требует внимания, так как ее операции запаздывают;

- «красная зона» — партия выбрала некоторую критичную долю буфера, например 2/3. Такая партия требует немедленного вмешательства, в противном случае есть риск, что партия не выйдет к «барабану» вовремя согласно расписанию, то есть риск простоя барабана.

Организация контроля по зонам позволяет сконцентрироваться на проблемах и не обращать внимание на нормально выполняющиеся процессы. На рис. 4 показано распределение зон в буфере, когда длина буфера равна утроенному суммарному времени операций.

Рис. 4. «Зеленая», «желтая» и «красная» зоны в буфере.

«Упрощенный «буфер — барабан — веревка» (УББВ)

Методику «буфер — барабан — веревка» можно сильно упростить, если заметить, что подход цветных зон может использоваться без барабана. Организация контроля производства по зонам очень удобна, поскольку позволяет сконцентрироваться над проблемами и не обращать внимания на процессы, проходящие в нормальном режиме. И можно использовать идею «зеленой», «желтой» и «красной» зон, но не выявлять узкое место (барабан). В этом случае буфером считается весь производственный цикл, то есть по зонам ведется контроль прохождения партии (заказа) в рамках всего производственного цикла. Эту методику называют «упрощенный «буфер — барабан — веревка» (УББВ).

Фактически методика УББВ исходит из допущения, что ограничением является потребитель, а мощности производства превышают потребительский спрос. В этом случае основной такт производства задают плановые операции передачи продукции потребителю.

В следующей статье цикла мы расскажем об общих принципах формирования графика производства: интервалах планирования и расчете графика на верхнем и нижнем уровнях.

Источник: upr.ru

Производственная программа в бизнес плане

Всегда ли бизнес-планирование осуществляется по инициативе предпринимателя или инвестора в связи с открытием нового бизнеса? Далеко не всегда. Часто практика подготовки бизнес-плана интегрирована в общий контекст управления многопрофильной компанией в разрезе реализации стратегии развития.

Этим в большинстве случаев занимается специальное подразделение в составе финансового департамента, а не проектный офис. Разработка производственного плана в бизнес-плане единиц бизнеса или всей компании является универсальной сферой деятельности по планированию. Рассмотрим ее развернутый контекст.

Основные аспекты производственной программы

Надо прямо смотреть на различие подходов к бизнес-планированию в случаях внешнего бизнес-проекта и внутреннего планирования деятельности единиц бизнеса. Цели для данных ситуаций различные. Особенно это касается производственного плана. В первом случае акцент делается на демонстрацию заказчику и инвестору обеспеченности проекта производственными ресурсами: оборудованием, персоналом и материально-техническими ресурсами. Во втором случае собственники бизнеса и генеральное руководство компании должны быть убеждены в том, что:

- в производственной программе учтены потребные запасы готовой продукции и вероятные потери;

- мощности используются оптимальным образом, узкие места в них расшиты;

- диспропорции внутренних производственных подразделений устранены;

- кооперация между стратегическими единицами бизнеса (СЕБ) действенная;

- с позиции маржинального анализа и плана продаж для каждой СЕБ запланирована выверенная рентабельность производства.

Учитывая изложенное, следует помнить, что значение такого раздела, как производственный план при интеграции бизнес-проектов в планы многопрофильной компании выше, чем для отдельного бизнеса. Под стратегической единицей бизнеса предлагается понимать направление деятельности, в финансовой структуре обладающее признаками ЦФО «прибыль» или «маржинальная прибыль». СЕБ является носителем отдельного продукта бизнеса или целой гаммы продуктов. В идеальной ситуации СЕБ, находясь в составе компании, тем не менее, обладает признаками юридического лица – дочернего предприятия.

В любом случае производственный план строится на основании программы реализации продукции и (или) услуг. И первым аспектом данного раздела является прогноз объемов производства с учетом необходимого запаса готовой продукции и потерь. Объем производства работ, услуг, товара определяется через определенный набор показателей, формулы которых приведены в конце раздела.

- Объем продуктов, реализуемых по запланированным ценам. В этот объем включается продукция, отгруженная потребителям, отвечающая условиям стандартов качества, ТУ, технологии изготовления и предпродажной подготовки.

- Товарная и валовая продукция компании. Под товарной продукцией (ТП) понимается не только изготовленные изделия для внешнего и внутреннего потребления, но и работы, услуги капитального и производственного характера, полуфабрикаты, способные рассматриваться как товар. Валовая продукция помимо товарной включает еще и изменение незавершенного производства.

- Незавершенное производство. Под этим видом следует понимать не окончательно изготовленную продукцию, находящуюся на разных стадиях производственного цикла и не принятую в качестве товарной продукции.

- Добавленная стоимость, учтенная в плане производства как валовая продукция, но за минусом материальных затрат.

Формулы расчета планируемых объемов реализации, ТП и ВП

Вспомогательные расчеты объемов производства

Как известно, производство промышленной продукции является наиболее сложным для планирования и организации видом бизнеса. Особенно это проявляется, когда производство носит многоэтапный характер, требующий большего числа обеспечительных и вспомогательных мероприятий (оснастка, инструментальное обеспечение и т.п.). Инновационность продукта также накладывает свой отпечаток на процессы планирования.

Представим себе пример среднего по масштабам производственного предприятия, действующего в отрасли нефтегазового машиностроения, тем не менее, имеющего несколько основных и обеспечивающих производств. Зададимся вопросом: а что еще должно быть учтено при разработке программы производства такого сложного изделия, как элемента трубопровода и соответствующих коммуникаций? Хотя многие изделия для потребителей нефтегазового сектора изготавливаются исключительно под заказ, по серийной продукции в бизнес-плане всегда должен закладываться определенный запас изделий на складе. Кроме того, бездефектного производства просто не может быть.

Под общий объем производства, следовательно, должны закладываться запас готовой продукции (ГП) для оперативного реагирования на заявки потенциальных покупателей и резерв на потери. Размер планируемой ГП под запасы должен быть обязательно пронормирован. Норматив запасов рассчитывается, исходя из имеющейся статистики, принятой сбытовой политики с учетом условий конкретного проекта, состояния рынка и отрасли. При нормировании учитываются факторы сезонности и стандарты замены бракованной продукции.

Формула расчета скорректированного объема производства на запас ГП и потери

Упростим наш пример до трех товарных позиций. Нормативные значения запасов ГП обычно формируются как процент от планового уровня продаж изделий. Точно так же формируется и норматив ожидаемых потерь (на брак и замену изделий по иным гарантийным условиям). Ниже приводится таблица расчетных значений объемов производства с учетом запасов и потерь.

Пример расчета скорректированного объема производства на запас ГП и потери

Помимо уточненного объема выпуска продукции производственный план включает также развернутую информацию о потребностях в сырьевой составляющей производства, полуфабрикатах, комплектующих. На основе выявленных потребностей в динамике бизнес-плана строится план работы с поставщиками по обеспечению закупа компонентов обеспечения производственного процесса.

Помимо состава оборотных ТМЦ, ГСМ и услуг в сфере энергетического обеспечения для производства немаловажную роль играют производственные мощности и производственные площади. При планировании выполняется оптимизация основных параметров использования мощностей и площадей, которая опирается на нормативные значения ряда ключевых показателей. Формулы для такого планирования и оптимизации приведены ниже.

Формулы расчетов для подготовки «узких мест» в планировании к «расшитию» (нажмите для увеличения)

План производства и мощности во взаимосвязи

Одним из элементов грамотного планирования производственной программы является анализ и учет в расчете производственной мощности основных и вспомогательных подразделений предприятия (цехов и производств). Только после этого можно проектировать отношения с поставщиками и добиваться ритмичности входящих потоков сырья, комплектующих и оборудования. Кроме того, помимо вопросов взаимодействия с внешними партнерами реализацию программы может остро лимитировать внутрихозяйственная кооперация, если состав мощностей по цепочке возникновения добавленной стоимости окажется несбалансированным.

Данный момент важен даже в случае, если на предприятии действует всего несколько производственных участков. А если предприятие насчитывает 100 и более цехов (такие гиганты действуют в стране, например, в металлургии, в автомобилестроении), настоящий аспект планирования является критическим. Безусловно, локомотивом бизнеса являются продажи. Без них производство бессильно привести компанию к успеху, но план реализации завязан на производственный потенциал предприятия, критерий которого заключается в его мощности.

В свою очередь, мощностной параметр зиждется на трех основных показателях.

- Статический показатель производственной мощности на конец расчетного периода проекта (года), рассчитываемый балансовым методом.

- Среднегодовая мощность производства.

- Коэффициент использования производственной мощности предприятия.

Формулы параметров производственной мощности при планировании производственного плана

Производственные подразделения, участвующие в основных бизнес-процессах или вспомогательных (обеспечивающих), имеют разную степень сопряжения между собой. Так, например, сооружения, агрегаты и оборудование вспомогательных цехов могут напрямую не участвовать в основной цепочке создания добавленной стоимости. Подобные производства (опытно-экспериментальные, специализированные участки, лаборатории) не участвуют в расчете производственных мощностей для целей определения пропускной способности производства. Для вычисления данного критерия планирования производства применяется формула коэффициента сопряженности, представленная вашему вниманию далее.

Формула коэффициента сопряженности при расчете производственной мощности

Есть еще один немаловажный вопрос, который обычно всегда встает при разработке бизнес-плана в его производственном аспекте. Это вопрос сменности работы оборудования. Тут сокрыты существенные возможности для приращения продаж, исходя из формируемого или сформированного рыночного спроса на продукцию. При этом чем более уникальное и дорогостоящее оборудование используется, тем выше вероятность применить двухсменный и даже трехсменный режим работы.

Начинающие экономисты по инвестиционной деятельности часто допускают одну и ту же ошибку. В рассмотрение принимается идеализированный вариант, в котором не учитываются: потребность в запасах ГП, вероятные ее потери. Более того, не принимаются во внимание потери рабочего времени из-за освоения техники и технологии.

Новая рабочая сила, даже обученная и аттестованная, первое время совершает ошибки, возникает брак, только что смонтированное оборудование сбоит. Все эти обстоятельства нужно закладывать в производственный план. Корректировке параметров мощности способствует такой показатель, как коэффициент сменности работы оборудования для предприятия, имеющего непрерывный процесс производства.

Формула коэффициента сменности для расчета производственной мощности

Подходит к концу наше повествование о производственном плане бизнес-плана уровня действующего предприятия. Вне внимания остался обширный вопрос о локализованном до каждого продукта маржинальном анализе и планировочных мероприятиях относительно поиска оптимума рентабельности для целей успешности проекта. Этим занимается целая подотрасль финансового менеджмента – управление прибылью и оборотным капиталом. Выражаю уверенность, что данный блок вопросов мы осветим в отдельном материале.

Затрагивая вопросы бизнес-планирования, я никак не могу избавиться от ощущения дежавю, потому что вспоминаю советские техпромфинпланы. Вот где была школа управления, не уступающая самым современным методикам бизнес-планирования. В ней лишь отсутствовала рыночная часть, но уровень интеграции, многофакторного учета нюансов технологии, организации и экономики был одним из лучших в мире, хотя расчеты выполнялись с применением архаичных сегодня ЭВМ класса ЕС. Российскую школу планирования бизнеса с позиции лучших отечественных традиций нужно реанимировать, что и произойдет в ближайшее десятилетие неизбежно. Почему-то в этом сомнений нет.

45. Производственная программа

Производственная программа приводимая в бизнес-плане, составляется на основе результатов маркетинговых исследований рынка сбыта с последующим их сопоставлением с производственными возможностями предприятия.

Производственная программа определяет необходимый объем производства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж.

План производства и реализации продукции содержит, как правило, систему натуральных и стоимостных показателей.

К основным стоимостным показателям выпуска продукции на предприятии относятся валовой оборот, внутризаводской оборот, товарная продукция, валовая продукция, объем реализуемой продукции, нормативная стоимость обработки (НСО), чистая и условно-чистая продукция.

В разные периоды развития экономики страны отдавалось предпочтение то одним, то другим стоимостным показателям, характеризующим объем выпуска продукции.

Валовой оборот предприятия представляет собой суммарную стоимость продукции всех основных, вспомогательных, обслуживающих цехов.

Внутризаводской оборот – сумма стоимости продукции собственного производства, потребленного внутри предприятия на производственные нужды.

Товарная, валовая, реализованная продукция определяется по заводскому методу, т. е. из стоимости планируемых к производству готовых изделий и полуфабрикатов исключается стоимость той частипродукции, которая используется внутри предприятия на собственные промышленно-производственные нужды. Недостаток этого методасостоит в том, что величина товарной, валовой, реализованной продукции может меняться в результате изменения организационной структуры предприятий.

Товарной продукцией предприятия является продукция, произведенная в отчетном периоде и реализованная или предназначенная к реализации.

Валовой называется вся продукция, произведенная предприятием за отчетный период, независимо от степени ее готовности и назначения к использованию.

Реализуемая продукция – это готовая продукция, предназначенная к реализации, сданная на склад готовой продукции и оформленная документально до24 ч последнего дня месяца или до 8 ч утра 1-го числа месяца, следующего за отчетным периодом. В условиях рыночной экономики особое значение должно придаваться показателю «объем реализованной продукции» по договорам поставок, который определяет эффективность, целесообразность хозяйственной деятельности предприятия.

Реализованная продукция – это отгруженная покупателю готовая продукция, за которую перечислены денежные средства на расчетный счет поставщиковИзмеряется в действующих ценах.

Данный текст является ознакомительным фрагментом.

Источник: oroalbero.ru