Эксперты Kearney и Clover объясняют, как предприятию поднять эффективность обслуживания оборудования и сократить время простоев не только с помощью настройки эффективной операционной модели, но и при помощи применения технологий Индустрии 4.0. Первые шаги и подводные камни — в этом материале.

Баланс надежности и затрат

Сегодня идеи Индустрии 4.0 уже реализуются на многих промышленных предприятиях. На карьерах Rio Tinto работают беспилотные самосвалы и поезда, а металлургический завод POSCO запустил собственного «цифрового двойника». Чем больше предприятие опирается на автоматизацию и современные технологии, тем важнее обеспечить надежность оборудования.

Качественные техническое обслуживание и ремонты (ТОиР) важны для конкурентоспособности компании – они обеспечивают надежность работы производственного оборудования и являются фактором роста акционерной стоимости организации. Но как определить, какой уровень надежности и затрат на обслуживание целесообразен для целей бизнеса? Для оптимального баланса между затратами и надежностью требуется эффективная система, увязывающая операционную модель функции ТОиР и стратегии обслуживания оборудования.

Семинар Типовые бизнес-процессы управления ТОиР

Операционная модель и стратегии обслуживания

Операционная модель представляет собой основу работы функции ТОиР и включает не только организационную структуру, бизнес-процессы, но и такие важные темы как порядок формирования и ведения номенклатурной справочной информации (НСИ), правила работы с соответствующими ИТ-системами и базами данных, а также механизмы регламентации ТОиР в организации.

При этом для выстраивания эффективной системы важно как можно раньше ответить на ряд фундаментальных вопросов:

- Как оптимально распределить работу между подрядчиками и внутренним персоналом?

- Как обеспечить справедливое распределение ответственности за надежность оборудования между ремонтной службой, производством и функцией снабжения?

- Какие ключевые показатели эффективности, кроме коэффициента технической готовности и общей эффективности оборудования, будут правильно мотивировать персонал?

Без ответа на эти и другие базовые вопросы невозможно достичь оптимального для организации распределения функционала и ответственности, а также сформировать модель работы, ориентированную на поддержание целевого уровня надежности.

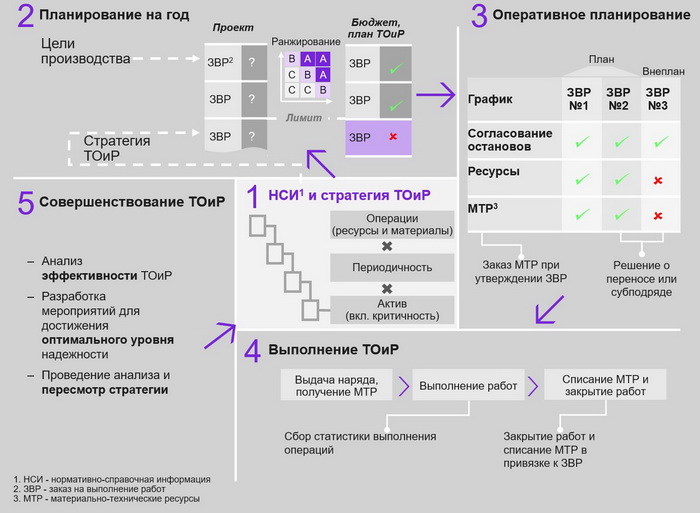

Бизнес-процессы ТОиР можно разделить на пять ключевых блоков:

- Формирование справочных данных и разработка стратегий обслуживания;

- Годовое и бюджетирование планирование работ;

- Оперативное планирование работ, включая обеспечение трудовыми и материальными ресурсами;

- Выполнение работ и контроль;

- Совершенствование процессов и стратегий обслуживания.

Рис 1. Бизнес-процессы ТОиР

От уровня зрелости этих бизнес-процессов зависит эффективность всей системы технического обслуживания и ремонтов предприятия. Типичные примеры незрелых процессов:

Основные бизнес-процессы управления ТОиР. Массовый сбор и очистка данных. Запуск АСУ. RCM

- бюджет строится без учета целей по надежности

- закупки и списание материалов не привязаны к конкретным работам

- статистика по выполнению работ не собирается / собирается по ограниченному перечню работ.

Все это приводит к неэффективному распределению ресурсов для обеспечения необходимого уровня надежности оборудования и ухудшению финансовых результатов организации.

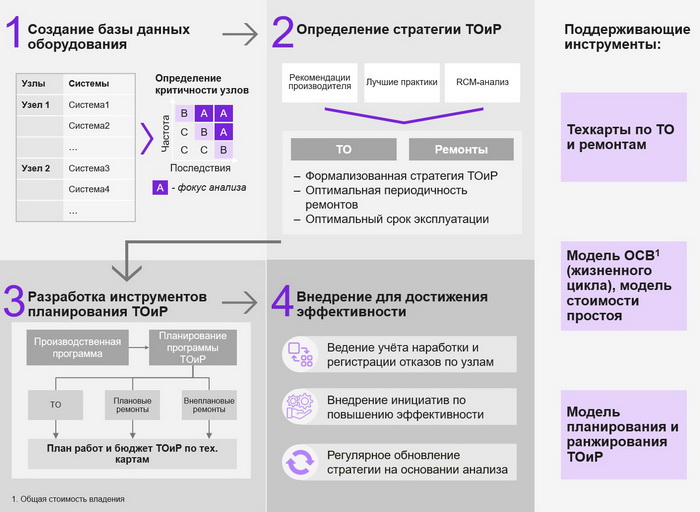

Стратегия обслуживания оборудования — это набор правил, которые применяются для эффективного содержания и ремонта оборудования. Она определяет:

- метод планирования обслуживания оборудования;

- периодичность и подход к сбору данных о состоянии оборудования;

- методы поиска скрытых отказов (которые нельзя обнаружить с помощью обычных средств контроля в нормальных условиях работы)

Рис. 2 Стратегия ТОиР оборудования

Эффективные стратегии позволяют сократить расходы на техническое обслуживание с достижением целевого уровня надежности. Они учитывают:

- рекомендации производителей оборудования и ремонтных подрядчиков

- лучшие мировые практики техобслуживания и ремонта

- анализ баланса между затратами и надежностью

Важный элемент стратегии обслуживания оборудования – модель общей стоимости владения или оценка общей величины затрат в связи с приобретением и эксплуатацией оборудования. Она позволяет определить периодичность крупных ремонтов и срок эксплуатации оборудования в условиях конкретного производства. Качественная модель общей стоимости владения дает ответ на вопрос «ремонтировать или купить новое».

Будущее техобслуживания оборудования

Одно из направлений развития в сфере ремонтов — предиктивное обслуживание. При таком подходе все работы планируются на основе прогнозирования технического состояния оборудования. Точно определить это состояние помогают инструменты индустрии 4.0:

- анализ больших данных,

- искусственный интеллект,

- машинное обучение;

- интернет вещей.

Ручная диагностика оборудования, низкая автоматизация рабочих мест и «непрозрачность» производственных процессов — барьеры, которые тормозят развитие промышленных компаний. Предиктивное обслуживание повышает эффективность работ, сокращает затраты на ремонт, снижает риски и повышает техническую готовность оборудования.

Кейс. Предиктивное обслуживание на железной дороге

Крупная пассажирская компания в России усовершенствовала процессы эксплуатации и ремонта пригородных поездов. До этого их состояние оценивали с помощью мобильной и стационарной диагностики. Процесс занимал много времени, что задерживало поезда и негативно сказывалось на прозрачности процессов: не все замечания устранялись качественно и своевременно.

Сейчас технологии предиктивной аналитики позволяют следить за состоянием оборудования, прогнозировать его износ, автоматически контролировать качество проведенного ремонта. Все это повышает количество устраненных замечаний до 100%. Поезда больше не простаивают в ожидании результатов ручной диагностики.

Кейс. Умный мониторинг в энергетике

Компания искала способ выявлять дефекты в газотурбинной установке на ранней стадии, не дожидаясь непланируемых отказов оборудования.

Решением стала система мониторинга, которая выявляет причины повышенного расхода топлива. С помощью математических алгоритмов и методов машинного обучения она определяет момент, когда установка вот-вот откажет. Такой подход снижает аварийность и увеличивает срок эксплуатации оборудования.

Кейс. Технологии 4.0 в нефтегазовой сфере

Нефтедобывающие предприятия могут использовать технологии предиктивного анализа, чтобы следить за состоянием насосных станций.

Системы мониторинга и оценки технического состояния выявляют неисправности в работе станций на основе заранее сформулированных правил, а также определяют оптимальный режим эксплуатации механизмов. В результате за счет выбора оптимальной компоновки насосов и своевременного вывода в ремонт удалось снизить удельный расход электроэнергии на 4,5%.

Первые шаги развития функции ТОиР

Совершенствование системы ТОиР предприятия включает большое количество направлений. Достичь существенных результатов нельзя без масштабной подготовки. Вот базовые шаги, которые помогут запустить процесс преобразований функции:

1. Подготовить качественную нормативно-справочную информацию. Это технологические карты, номенклатурный справочник материалов и запчастей, а также классификатор оборудования. Если выполнить эту работу грамотно, то результат будет заметен сразу. Например, планирование работ на основе технологических карт только для одного цеха крупной промышленной компании позволило сэкономить на заказе запчастей и расходных материалов десятки млн руб. в год.

2. Сформировать основу организационной модели. Определите навыки и компетенции, которые понадобятся сотрудникам. Оцените их нынешний профессиональный уровень. Начните трансформировать систему мотивации – лучше всего в привязке к данным в информационной системе компании.

Так, например, на одном производственном предприятии долгое время запасы материалов для ремонта и технологических процессов числились в учетной системе на балансе производственной службы, которая не могла их контролировать. Это приводило к постоянному росту запасов. Как только остатки материалов разделили по функциям – и в учетной системе, и в цехах — и добавили KPI по соблюдению норматива запасов службе техобслуживания, оборачиваемость запасов выросла.

3. Настроить ключевые процессы. Переведите планирование и бюджетирование процессов в формат «снизу-вверх»: отталкивайтесь от конкретного набора операций, который должен обеспечить целевой уровень надежности оборудования, и от требуемых работ и материалов для его поддержания. Анализ перечня работ позволил крупной производственной компании не только сэкономить на подрядчиках, но и сократить длительность капитального ремонта, фактически увеличив объем производства. Другая область, которую важно проработать в начале — закупки материалов обслуживания и ремонтов. Так, формирование долгосрочных соглашений с поставщиками позволяет повысить уровень своевременного выполнения ремонтных работ

4. Разработать стратегии обслуживания для основных моделей оборудования. Определите, какое оборудование является «узким местом», а также на какую модель оборудования приходится основная часть затрат по обслуживанию и ремонтам, чтобы разработать пилотные стратегии. Для горнодобывающего предприятия это может быть модель самосвала, в сталелитейной отрасли — прокатный стан. Смоделируйте жизненный цикл оборудования и оцените, что стоит ремонтировать, а что заменить – это может помочь сэкономить на многомиллионных инвестициях в обновление оборудования.

5. Подготовить фундамент для цифровизации. Выберите оборудование, для которого целесообразно контролировать техническое состояние и внедрять предиктивное обслуживание. Список таких активов формируется обычно с учетом их стоимости, важности для производства и возможных последствий от отказов оборудования.

Для каждой единицы выбранного оборудования нужно будет составить перечень параметров, которые вы собираетесь отслеживать. Еще один важный шаг — собрать статистику дефектов и отказов оборудования. На основе этих данных будут строиться математические модели.

При этом фактический результат изменений и их масштабируемость будут напрямую зависеть от людей – команды функции технического обслуживания. Без эффективного межфункционального взаимодействия, оперативного решения критических вопросов с руководством предприятия и регулярного мониторинга результатов любая трансформация может так и остаться временной инициативой.

Kearney — международная компания, предоставляющая услуги в сфере управленческого консалтинга:

Ляхов Константин Сергеевич – партнер, Петрович Денис Николаевич – руководитель проектов, Харитонов Артем Игоревич — консультант.

Clover Group (Группа Ctrl2GO) — глобальный вендор программного обеспечения в области прогнозного обслуживания для фондоемких предприятий различных отраслей: железнодорожное машиностроение, энергетика, нефтегазовая промышленность, горнорудная промышленность:

Екатерина Александровна Баклунова, руководитель направления проектирования корпоративной архитектуры.

Источник: up-pro.ru

Особенности внедрения информационных систем управления ТОиР

В статье затронута проблема управляемости процессов эксплуатации, технического обслуживания и ремонта (ТОиР). В частности, речь идет о внедрении информационных систем ТОиР. На примерах рассмотрены особенности проектов создания таких систем.

НПП «СпецТек», г. Санкт-Петербург

Для фондоемких предприятий всегда было важно обеспечить управляемость процессов эксплуатации, технического обслуживания и ремонта (ТОиР) оборудования, техники, передаточных устройств, зданий. Владельцам бизнеса и менеджерам предприятий требуется полное представление о продуктивности использования производственных мощностей, грамотности их эксплуатации и в конечном итоге – об эффективности инвестиций в основные фонды. Для этого необходимо обладать информацией не только по объему произведенной продукции, но также и по объему издержек, связанных с владением основными фондами, – в какую сумму обходятся работы по ТОиР, сколько по плану и по факту затрачено на запчасти, сколько лишнего времени оборудование простояло в ремонте и по какой причине, на каком оборудовании возникают отказы, кто его обслуживает и т.д.

Современное решение перечисленных задач связано с внедрением на предприятиях информационных систем управления ТОиР (ИСУ ТОиР). Программные платформы, на основе которых строятся такие системы, относятся к классу EAM (Enterprise Asset Management) или CMMS (Computerized Maintenance Management System). В России продукты этих классов представлены поставщиками из США, Западной Европы, Австралии, а также отечественными разработчиками. Первый коммерчески доступный и тиражируемый продукт для управления ТОиР был выведен на российский рынок компанией НПП «СпецТек» в 1992 году – тогда это была норвежская система AMOS (с 1994 года НПП «СпецТек» разрабатывает и поставляет собственный продукт – программный комплекс TRIM).

Внедрение ИСУ ТОиР в России началось с предприятий, для которых процессы ТОиР являются важнейшими как по весу в общем объеме затрат (до 40%), так и по количеству занятого в ТОиР персонала (до 30%). Это судоходные компании, электростанции, в том числе атомные, электрические сети, горнодобывающая промышленность, металлургия, химия. За последние несколько лет эта тенденция распространилась на обрабатывающие отрасли, такие, как пищевая промышленность, производство строительных материалов и т.д.

В целом проекты ИСУ ТОиР имеют сходство с внедрением иных корпоративных информационных систем управления и стандартно предполагают такие этапы, как:

— вовлечение заказчика в проект, создание совместных с заказчиком рабочих групп, назначение руководителей проекта со стороны заказчика и исполнителя, формирование административного ресурса на предприятии (издание приказов, утверждение ответственных и т.д.);

— определение целей проекта на уровне предприятия;

— диагностическое обследование предприятия – анализ организационной структуры, системы управления, описание бизнес-процессов;

— разработка проекта – оптимизация процессов, разработка политик и стратегий, разработка измеримых целевых показателей эффективности процессов, формирование групп пользователей, распределение полномочий и функций в создаваемой системе управления, определение требований к информационной инфраструктуре;

— реализация проекта – выполнение программы корпоративного обучения, внедрение передовых методик и практик управления, развертывание средств автоматизированной информационной поддержки внедряемых методик (база данных, прикладное программное обеспечение и т.д.), опытная эксплуатация, ввод в промышленную эксплуатацию.

В то же время, судя по нашему опыту внедрения ИСУ ТОиР, такие проекты имеют и особенности. Рассмотрим некоторые из них, отталкиваясь от определяющих их факторов.

Масштаб предприятия

Масштаб предприятия – количество участников процессов и объем эксплуатируемого оборудования – взаимосвязан со сложностью самих процессов ТОиР.

На крупных предприятиях эти процессы весьма сложны, разнообразны и фрагментированы по участникам и ответственным лицам. Например, в базе данных ИСУ ТОиР Смоленской атомной станции содержится более 300 000 технологических мест и более 310 000 единиц разнообразного оборудования со своими регламентами обслуживании и ремонта, распределенного по множеству подразделений [1].

Количество сотрудников, использующих систему по своим разнообразным компетенциям, более 1400. В базе ИСУ ТОиР «Северо-Западной ТЭЦ» (филиал ОАО «ИНТЕР РАО ЕЭС») содержится около 30 000 единиц оборудования, в системе зарегистрировано более 120 пользователей. В подобных случаях для автоматизации управления ТОиР нужна гибкая, функционально мощная EAM-система. Возможности прямого копирования ИСУ ТОиР с одного предприятия на другое здесь ограничены. Платой за индивидуальность является увеличение стоимости проекта.

В то же время множество предприятий имеет относительно небольшой объем оборудования и компактные ремонтные службы. Областью их ответственности являются процессы ТОиР, которые можно назвать типовыми, так как они весьма похожи на предприятиях данной группы. В связи с этой особенностью проект ИСУ ТОиР может быть реализован иным образом – на основе «коробочного» продукта с заранее отлаженными настройками программного обеспечения и типовыми функциями (ролями) пользователей, с применением типовых регламентов внедрения и использования, готовых политик организации ТОиР. Преимуществом «коробочного» продукта является сокращение стоимости и длительности проекта. В предельном случае предприятие может обойтись без внешних подрядчиков работ по внедрению, руководствуясь стандартной документацией системы.

В качестве примера можно привести ООО «Окуловская бумажная фабрика», которая использовала «коробочную» CMMS-систему TRIM-PMS и самостоятельно развернула ИСУ ТОиР. Первоначально продукт был приобретен для одного пользователя, затем заказчик докупил лицензии еще на трех. Специалисты предприятия освоили продукт, наполнили ИСУ ТОиР данными о 1300 единицах оборудования [2].

Состояние информационной инфраструктуры

Источники первичной информации о процессах ТОиР находятся вблизи оборудования, которое, в свою очередь, распределено в пространстве. А основные потребители информации, которые основывают на ней свои управленческие решения, находятся в административном здании (головном офисе). Поэтому при внедрении ИСУ ТОиР возникают такие задачи, как создание протяженной сети передачи данных, оснащение пользовательских рабочих мест системы в производственных зонах. Отсюда существенное звучание получают недостатки имеющихся сетей связи и электропитания.

Производственные зоны предприятия могут находиться на расстояниях до тысяч километров от дирекции – например, районы электрических сетей, базы технического обслуживания и т.д., могут перемещаться в пространстве (например, суда в судоходных компаниях). Такие удаленные площадки могут не иметь качественных, стабильных и широкополосных, каналов связи.

В этом случае ИСУ ТОиР строится на основе распределенной базы данных (БД). Для удаленных подразделений или предприятий, не имеющих качественного канала связи, создаются локальные базы данных. Совокупность пользователей со своей локальной БД и своей внутренней информационно-вычислительной инфраструктурой образуют «узел». На «узлах» используются локальные БД, при этом периодически происходит синхронизация локальной и центральной БД посредством репликационных пакетов с информацией, изменившейся за время между сеансами синхронизации. Проблемный канал связи, таким образом, задействуется только для передачи этих небольших по объему пакетов, исключается операция чтения, которая дает основную нагрузку на канал связи.

Например, с помощью подобного механизма в ИСУ ТОиР судоходной компании ФГУП «Атомфлот» организованы 6 удаленных узлов, находящихся непосредственно на атомных ледоколах, а в итоге проекта в системе будет 14 узлов. Система, созданная в сетевой энергокомпании ООО «Энергонефть Самара» [3], имеет конфигурацию «офис – 36 удаленных узлов», причем самый дальний из них находится в районе электрических сетей более чем в 200 километрах от офиса, количество единиц оборудования в системе – порядка 50 000.

Комбинирование производств

Если в одном предприятии объединяются производства различной отраслевой принадлежности (комбинат), возникает ситуация, когда требования к ИСУ ТОиР отличаются на уровне этих производственных единиц. Появляется необходимость одновременной реализации этих требований в одной системе.

Для сравнения в таблице приведены требования к ИСУ ТОиР со стороны металлургического и горнорудного производства в одном из выполненных проектов. Таблица показывает, что программное обеспечение, на основе которой создается ИСУ ТОиР, должно быть функционально гибким.

Например, в рамках внедрения ИСУ ТОиР в ОАО «Кольская горно-металлургическая компания» [4] система охватывает такие разноплановые производства, как металлургия (цеха – рафинировочный, металлургический, электролиза никеля), горная добыча (рудники, обогатительная фабрика), собственная энергетика (управление главного энергетика, цех энергообеспечения), транспорт (автотранспортный и железнодорожный цеха), организация-подрядчик по ремонтам и обслуживанию, аппарат главного инженера, управление МТС, центр информационных технологий. При этом количество единиц оборудования в системе – более 40 000, количество пользователей, зарегистрированных в системе, – более 400.

Объекты моделирования

Функции корпоративных информационных систем управления направлены на выработку управленческих решений, которые должны базироваться на некотором представлении об объекте управления, то есть на его модели. Как правило, в информационных системах используются модели, позволяющие описывать бизнес-процессы: модель информационных потоков, модель транспортных и материальных потоков, модель сборочного процесса и т.д.

В ИСУ ТОиР, кроме аналогичных моделей бизнес-процессов, востребованы также модели физических объектов – оборудования, передаточных устройств и т.д. Это связано с тем, что управляющее воздействие здесь направлено в том числе и на процессы внутри объектов (ремонт, обслуживание, диагностика).

Например, при создании информационной системы управления ТОиР и надежности энергоснабжения в ООО «Нижневартовскэнергонефть» [5] нашли применение модели электрических сетей. В частности, были реализованы три подсистемы: «Управление ТОиР» (на основе EAM-системы TRIM), «Стратегия ремонтов» (математическое моделирование электросети на основе программы Neplan, расчет стратегии ремонтов средствами программного обеспечения CalposMain) и «Анализ эксплуатации и ремонтов» (на основе продукта PowerPlay). Модель позволяет рассчитывать влияние каждого элемента сети на общесистемную надежность энергоснабжения и на этой основе рассчитывать показатель важности оборудования с точки зрения возможного прямого и косвенного ущерба вследствие отключений. Отсюда появляется возможность формирования планов-графиков ТОиР с учетом интегрального показателя важности и состояния оборудования, с выходом на решение таких задач, как анализ соотношения возможных потерь из-за отключений с затратами на ТОиР, разработка обоснованной стратегии ремонтов, формирование объективного бюджета ТОиР, планов модернизации оборудования с учетом оптимизации работы энергосети.

Другой пример – проект «TRIM-Жизнь машины», реализуемый в ОАО «СУЭК» совместно компаниями НПП «СпецТек» и «АНВ Групп». Здесь используется экономическая модель жизненного цикла машины (в данном случае горной техники), которая позволяет строить кривую удельных затрат индивидуально по каждой машине – то есть временную зависимость отношения накопленных затрат на технический сервис и владение к объему выполненной работы. Минимум этой зависимости используется в модели как критерий определения экономически целесообразного срока службы, принятия решения о списании или капитальном ремонте данной единицы техники [6]. Прогнозирование положения этого минимума позволяет планировать обновление парка.

Таблица. Специфика ИСУ ТОиР металлургического и горного производства

Взаимодействие юридических лиц

Ремонтные службы предприятий в последнее время стали теми подразделениями, которые выделяются в самостоятельные юридические лица, а сам процесс ТОиР переводится с хозяйственного способа реализации на сервисную модель (аутсорсинг).

Поэтому проект внедрения ИСУ ТОиР нередко сталкивается с такой проблемой, как реорганизация, когда вновь образуемые юридические лица порой не в состоянии договориться о том, кому нужнее система ИСУ ТОиР, кто и сколько должен платить за ее внедрение и т.д. Если реорганизация началась в ходе внедрения системы, то возникает задача адаптации ИСУ ТОиР к изменениям структуры предприятия. Важно, чтобы настройки, конфигурация, структура базы данных системы имели способность к такой адаптации.

Когда же процесс реорганизации завершен, то потребность в системе не вызывает сомнений. Например, в ОАО «Кольская горно-металлургическая компания» система ИСУ ТОиР охватывает в том числе процессы обслуживания и ремонта насосного оборудования обогатительной фабрики. Работы по ТОиР здесь отданы на аутсорсинг внешней сервисной организации ОАО «Печенгастрой».

Заказчику и исполнителю ремонтов потребовалась определенность в следующих вопросах: как заказчику точно определить, сколько он должен заплатить исполнителю и сколько он вправе с исполнителя удержать? Как исполнителю определить, где он несет наибольшие финансовые потери и что нужно предпринять, чтобы повысить свою рентабельность? Как подтвердить все это фактами?

В этой связи в рамках проекта ИСУ ТОиР разработаны показатели эффективности сервисного обслуживания, а информационная система используется для измерения этих показателей [7]. Обе стороны признали легитимными показатели и общий принцип «Плачу по ставке за каждый час работоспособного состояния оборудования». В частности, эксплуатирующий персонал заказчика регистрирует в системе состояние оборудования – работа, резерв, отказ, ремонт. Время нахождения в том или ином состоянии подсчитывается и накапливается в системе автоматически, его можно получить из системы в любой момент, в том числе на момент оплаты сервисных услуг.

Заказчик также ведет в системе реестр оборудования, выполняет годовое и квартальное планирование сервисных работ, ведет журналы работ. Со своей стороны исполнитель в ИСУ ТОиР выполняет такие функции, как согласование месячного плана работ, ведение типовых ведомостей дефектов (калькуляций по трудозатратам), формирование ведомостей дефектов, определение потребности в МТР и запасных частях, формирование запросов на получение МТР со складов компании, ввод отчетов по выполненным работам, списание МТР на выполненные работы, формирование накладных прихода и расхода, формирование актов сдачи-приемки работ и оборудования и т.д.

В рассматриваемом случае имеет место ситуация, когда два самостоятельных юридических лица фактически равноправно используют одну и ту же информационную систему. При этом в каких-то моментах их интересы противопоставлены. В этой связи при внедрении ИСУ ТОиР возникает необходимость разработки четких регламентов использования системы разными лицами, прозрачного разграничения полномочий и надежного разделения прав доступа к данным.

Литература

1. Комонюк О.В., Антоненко И.Н. Информационная поддержка управления ремонтно-эксплуатационной деятельностью //Главный инженер. – 2007. – № 5. – С. 35–41.

2. Крюков И.Э. Информационная система управления ТОиР бумажной фабрики/ Сервисное обслуживание в ЦБП: сб. трудов Международной НПК. Санкт-Петербург, 19–20 ноября 2009 года; ГОУВПО СПб ГТУ РП. – СПб, 2009. – С. 3–7.

3. Антоненко И.Н. Информационная поддержка эксплуатации энергооборудования// Информатизация и системы управления в промышленности. – 2007. – № 1 (13). – С. 4–7.

4. Матюшин В.А., Антоненко И.Н. Автоматизация управления техническим обслуживанием и ремонтом на металлургическом предприятии //Автоматизация в промышленности. – 2007. – №9. – C. 42–46.

5. Иорш В.И., Крюков И.Э., Антоненко И.Н. Управление инфраструктурой и надежность производственных систем //Экономика и жизнь. – 2009.– № 42. – С. 19.

6. Щадов М.И., Анистратов К.Ю., Федоров А.В. Метод формирования структуры парка карьерной техники на действующем предприятии //Горная промышленность. – 2009. – № 5. – С. 10–13.

7. Евстафьев И.Н. Организация сбора данных для выбора оптимальной стратегии управления ТОиР // Металлург. – 2009. – № 3. – С 30–33.

Источник: isup.ru

ЧТО ТАКОЕ СИСТЕМА УПРАВЛЕНИЯ ТОИР

В этом уроке хочется поговорить, о том, что такое ТОиР. Для многих этот термин незнаком. Кто-то знает эту сферу деятельности как «сервис», «техническое обслуживание и ремонт», «служба главного механика», особо продвинутые используют в своем лексиконе «maintenance».

Вот конкретный пример из письма нашего читателя (орфография и пунктуация автора сохранены):

«сейчас очень много словоблудия о «цифровизации 4.0» = многие произносящие на тренингах и семинарах сами не понимают повторяемые как заклинание лозунги.

область ТОиР». а это что ещё за область ?

Всегда были текущий осмотр перед началом работы и обслуживание во время работы, плановый предупредительный ремонт и получение немедицинского спирта* для протирки контактов. Спирт этиловый хотят подвергнуть цифровизации 4.0 и заменить на изоПропил?»