Гальванический цех в настоящее время необходим для того, чтобы наносить специальное покрытие на изделие из металла. Сам по себе этот материал подвержен коррозии, а его срок службы не слишком велик. Именно поэтому применяется метод, при котором на поверхность сырья осаждается тонкий слой другого металла в растворе электролита и с использованием электрического тока. Это основное предназначение гальванического цеха.

Оборудование для работы. Ванна

В данных цехах имеется разнообразное оборудование, однако основное — это гальваническая ванна. Данный аппарат делится на два типа. Первый называется активным, второй — вспомогательным. Отличаются они тем, что в первых типах ванн на изделие непосредственно наносится нужное покрытие.

Во вспомогательном оборудовании гальванического цеха происходит этап подготовки детали к дальнейшей процедуре. Здесь важно понимать, что вспомогательное оборудование является таким же важным, как и основное. Среди них можно выделить ванны промывки, сушки, приготовления смеси.

Гальванический цех завода МАРЗ

Конструкция ванн

По своей конструкции ванны гальванического цеха достаточно простые и представляют собой куб, который имеет дополнительные ребра жесткости, а также некоторые дополнительные элементы. Среди таких дополнительных аппаратов, к примеру, имеется ТЭН, крышка, фильтрация, система охлаждения, система подачи и слива воды, системы очистки, подвески, аноды и прочее.

Для производства таких вещей может применяться нержавеющая сталь, ПВХ, полипропилен, а также другое сырье, имеющее схожие характеристики. Однако в настоящее время наиболее широко используется ПВХ и полипропилен, а стальные и металлические изделия отошли на второй план. Обусловлено это тем, что полимерные материалы более стойко переносят воздействие агрессивных химических веществ и высокую температуру.

Устройства специального назначения

Гальваническое производство нуждается в ваннах специального назначения, которые предназначаются для работы с мелкими деталями.

Первое оборудование такого типа — это колокольная ванна. Основное отличие этого вида прибора от основного в том, что он обладает специальным колоколом, а основное предназначение — это нанесение гальванического покрытия на мелкие детали в насыпном виде. Сам же колокол усеченный и имеет многогранную конструкцию. Используется такой аппарат и в качестве самостоятельно машины, и в линии.

Гальваническое производство периодически нуждается в таком оборудовании, как барабан гальванического типа. Он представляет собой призму, которая сделана либо из ПВХ, либо из полипропилена, которая имеет множество граней, и все они являются перфорированные. Для вращения такой призмы используется мотор с редуктором, а крутящий момент передается через систему колес зубчатого типа. Использовать барабан можно в ручном, в автоматизированном и механизированном типе линии.

Завод Сальсксельмаш. Что такое гальваника? Как наносят гальваническое покрытие?

Что такое линия

Гальваническая линия — это набор из нескольких аппаратов, которые функционируют на одном участке. Основными параметрами для проектировки таких систем считаются их производительность, а также габариты изделия, на которые должна быть рассчитана эта линия. Тип линии будет напрямую зависеть от того, насколько большие габариты будут у продукции и какая у нее будет серийность. Гальванические линии могут быть шнекового типа, могут быть ручными или же ручными с тельфером. На сегодняшний день очень популярным становится автооператорный тип линии, имеющий программное управление.

В линию может входить и вспомогательное оборудование. Оно необходимо для того, чтобы выдерживать технологический процесс, а также обеспечивать полную безопасность работы людей, находящихся на участке.

Разновидности вспомогательных установок

Гальваническое оборудование, применяющееся на участках, должно подготавливать сырье и компоненты для дальнейшей работы. Для этого, к примеру, имеется две фильтровальных установки. Одна из них стационарного типа, другая же — передвижного.

Если говорить о первом типе установки, то обычно используется модель УФЭ-1С. Она предназначается для фильтрации либо воды, либо же электролита от любых примесей механического типа. Дополнительная возможность стационарного типа заключается в том, что он может быть подключен к системе безвоздушного перемешивания, где имеется функция фильтрации раствора.

Фильтр передвижного типа обычно представлен моделью УФ 2400. Она может использоваться, как и стационарная, для фильтрации электролита или воды от механических загрязнений. Их отличие заключается в том, что этот насос может еще и перекачивать эту воду или же другие агрессивные химические вещества.

Применяются и устройства деминерализации жидкости. Агрегат представлен в виде установки УВД-500, которая способна удалять соль из жидкости, чтобы она полностью соответствовала такому государственному стандарту, как 6709-97. Такая вода используется для приготовления нового электролита, а также для любых промывочных операций, проводящихся в цеху.

Есть и менее масштабное оборудование, к примеру, обычные насосы, но с повышенной стойкостью к химическим веществам, чтобы успешно перекачивать электролит. Применяется оборудование для сушки изделий.

Вентиляция

Вентиляция гальванического цеха — это одно из важнейших требований безопасности труда. Это очень важно, так как во время гальванического процесса, то есть нанесения покрытия на продукцию, в воздух выделяются вредные пары, которые опасны не только для человека, но и для помещения, где они выделяются. Из-за этого при проектировании цеха особое внимание уделяется вентиляционному оборудованию и вентиляции в целом.

Для такого типа цеха разрешается использовать вентиляционные трубы из полипропилена. Это обусловлено тем, что данный материал относится к группе негорючих, отличается влагонепроницаемостью, стойкостью к химическим воздействиям, а также их очень просто смонтировать как на потолке, так и на полу или стенах.

Безопасность цеха

Вредность гальванического цеха для здоровья человека достаточно высока. Все дело в том, что есть несколько очень опасных факторов. Во-первых, имеется возможность получить сильный удар электрическим током, во-вторых, есть риск получить химические, щелочные или кислотные типы ожогов, в-третьих, присутствует риск взрыва и воспламенения.

Однако на этом вред для здоровья человека не заканчивается. К примеру, при подготовке изделия оно подвергается механическим типам обработки. Это может быть шлифование, струйная очистка с применением механической пыли и многие другие. Всех их объединяет то, что во время их проведения в воздух выделяется огромное количество пыли.

Кроме этого, уровень шума и вибрации превышает допустимые. Так как во время нанесения покрытия применяется электрический ток, сильно повышается вероятность поражения этим самым током. По этой причине чаще всего применяется постоянный ток с напряжением в 12 В. Однако есть некоторые операции, которые требуют повышения напряжения до 120 В. К примеру, это происходит при необходимости оксидирования алюминия.

Требования пожарной безопасности к гальваническим цехам также довольно высокие. Для предотвращения пожара в таких помещениях необходимо применять системы предотвращения пожаров и пожарной защиты, которые будут соответствовать ГОСТу 12.1.004-76. Взрывобезопасность на таких участках должна быть обеспечена при помощи мер взрывопредупреждения и взрывозащиты в соответствии с ГОСТом 12.1.010-76.

Очистка жидкости

Стоит сказать о том, что в гальванических цехах должны присутствовать сооружения для очистки жидкости, которая применялась в работе. Это очень важно, так как во время проведения технологического процесса вода смешивается с кислотами, щелочами и тяжелыми металлами. Обычные установки для очистки воды неспособны справиться с очисткой от таких загрязнений, а потому при проектировке здания нужно изначально выделять место под специальные установки.

Хромовый ангидрид

- Марка А используется в тех случаях, когда в производственных условиях нужно получить металлический хром или другие материалы, но с достаточно высокими показателями твердости.

- Марка Б используется для производства электролитического хрома и при производстве катализаторов. Именно этот ангидрид используется в гальванических цехах.

- Что касается марки В, то она наиболее всего подходит для операций литейного производства сырья.

Если говорить в общем, то данный тип цеха является крайне необходимым, но при этом и достаточно вредным, и опасным. Из-за этого в нем должны быть соблюдены все требования безопасности, а также установлена наилучшая вентиляция.

Источник: fb.ru

Частная Гальваника.

Прикрепленные файлы

#2  Инесса Арманд

Инесса Арманд

Инесса Арманд

Отправлено 25 Январь 2009 — 12:40

А как вы решили вопрос с экологией?

У нас за сбросы нужно СТОЛЬКО платить. Все автомойки, например, заставили в трехлетний срок построить очитные.

А у вам Волга рядом. Великая, русская

А техпроцесс аокрытия включает в себя вроде бы пескоструйку, обезжиривание, собственно покрытие..

В одном помещениии они разве уживаются?

Источник: www.diforum.ru

Гальваническая линия под ключ за 3 недели. На примере предприятия ОДК «Стар».

В конце 2019 года СПбЦ «ЭЛМА» запустил технологию химического меднения ЭЛХМ 200 и процесс гальванического меднения Платамет 600 на линиях собственного производства «Элгамет» на предприятии ОДК «Стар» г. Пермь.

Предприятие получило в распоряжение современные химико-гальванические линии под ключ, оснащенные автоматическими операторами. Это, вкупе с двумя двухпозиционными ваннами гальванического меднения печатных плат, позволило достичь высокой производительности оборудования, полностью удовлетворяющей требованиям предприятия.

Линии Элгамет ХМ и Элгамет ГМ-ПОС- Ол

Пусконаладочные работы по запуску линии химико-гальванического покрытия – сложный процесс, состоящий из нескольких этапов.

Рассмотрим подробнее последний этап, когда на предприятие приезжают специалисты СПбЦ «ЭЛМА» для запуска технологического процесса гальваники печатных плат. Задача этапа – передать заказчику уже работающее на химии оборудование, готовое к выпуску продукции. Специально для нашего сайта, специалисты химико-технологического отдела компании составили гайдлайн о том, как запустить важнейшие процессы металлизации на линии гальванического покрытия за 2-3 недели.

Часть 1. Расчет заправки

Важнейшей частью процесса являются подготовительные мероприятия. За 2-3 месяца до даты запуска процесса на нашем производстве в Санкт-Петербурге Конструкторское бюро СПбЦ «ЭЛМА» анализирует 3D-модель и схемы гальванической линии и передает технологам данные об объемах рабочих ванн. Технологи проводят расчет, количества химических концентратов необходимых для запуска оборудования, и эксплуатации линии гальванического покрытия в течение 3 месяцев с момента ее запуска.

Согласно данным расчета, производство СПбЦ «ЭЛМА» начинает работу по приготовлению концентратов химических продуктов — в отдел снабжения отправляются заявки на закупку сырья, а в график производства продукции по текущим заявкам заказчиков, встраивается новый, объемный заказ.

У технологов формируется «расчет заправки» — документ, на основании которого уже во время пуско-наладочных работ, ванны заправляются правильными объемами химических концентратов.

Часть 2. Приемка оборудования

Залог успеха любого техпроцесса – бесперебойное функционирование оборудования. Любая установка, а особенно такая сложная, как гальваническая линия под ключ, требует тщательной приемки сервисным инженером до приезда технологов. Но работать с оборудованием и обучать заводчан особенностям технологии, предстоит нашему технологу.

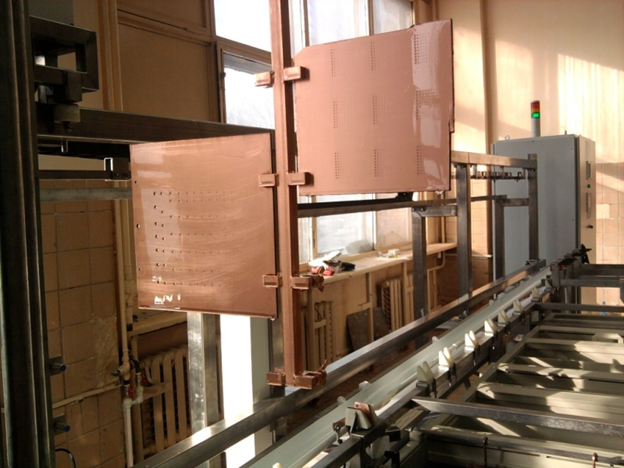

Сервисный инженер проверяет все функции линии. На фото выполняется проверка опции переноса анодной штанги автооператором

Поэтому задачей сервисного инженера, с одной стороны, является сдача оборудования местным наладчикам, чтобы они понимали все аспекты обслуживания машины, с другой стороны, демонстрация полной работоспособности установки технологу СПбЦ «ЭЛМА», который далее приступит к ее заправке химическими концентратами.

Часть 3. Отмывка ванн

Как правило, при пусконаладке все ванны заполняются водой. Это делается, чтобы подтвердить герметичность их швов, а также надежность работы насосов и соединений всех трубопроводов. Перед тем как приступить к заправке линии концентратами, необходимо тщательно отмыть ванны от «технологической» воды, удалить всю пыль и пропиленовую стружку. Перед заправкой ванн, необходимо осуществить их 100% заполнение водой (2 категории или выше по ГОСТ 9.314-90) и прокачать чистую воду через все насосы и трубопроводы.

Часть 4. Заправка ванн химическими концентратами для производства печатных плат

Самая важная и сложная часть процесса – заправка ванн заранее рассчитанным количеством концентратов. На этом этапе растворы, изготовленные в Санкт-Петербурге, попадают в ванны, установленные у Заказчика. Ванны заправляются химическими концентратами в строгой последовательности, указанной в техпроцессе.

Иногда важно выдержать время, между введением компонентов, чтобы было достигнуто динамическое равновесие, необходимое для корректной работы состава.

Электролиты сернокислого меднения (гальваническая затяжка и гальваническое меднение) составляются в два этапа. В первый день смешивается вода и серная кислота. При смешивании компонентов полученный раствор разогревается до 60-70оС.

Для поддержания рабочей температуры в гальванических ваннах в линиях Элгамет применяются охладители, которые были использованы в этой ситуации для быстрого охлаждения полученного раствора.

На второй день, после остывания раствора до комнатной температуры, вводится концентрат Платамет 605, обеспечивающий необходимый минеральный состав.

В том случае, если для ванн декапирования и сернокислого меднения, применяются кислоты со склада заказчика, необходимо убедиться в соответствии квалификации всех химических реактивов классу «ХЧ».

Часть 5. Подготовка анодов

Подготовленные аноды ПОС перед опусканием в электролит

Часть 6. Проработка электролитических ванн

Перед тем, как вводить структурообразующие добавки в ванны меднения, нанесения ПОС или олова, требуется тщательная проработка электролитов от неорганических примесей. Также важно гарантировать отсутствие органических загрязнений.

При запуске электролитов сернокислого меднения очень важную роль играет качество применяемых реактивов. Именно поэтому, СПбЦ «ЭЛМА» производит собственный концентрат электролита меднения Платамет 605, дополнительно очищенный от органических загрязнений. Мы применяем сернокислую медь (категория хч) от одного из ведущих российских поставщиков. После смешения компонентов, концентрат электролита меднения Платамет 605 профильтровывается через угольную ткань (АУСФ) для полного удаления органических загрязнений. Таким образом, вы можете приготовить рабочий раствор меднения из высококачественных концентратов производства СПбЦ «ЭЛМА».

Медная гофра для проработки электролитов

Для проработки электролитов в качестве катода применяют медную фольгу, складывая ее в виде гармошки. Катодную плотность тока при этом устанавливают 0,2 А/дм2. Во время проработки допускается последовательное увеличение плотности тока, для более эффективного удаления примесных металлов из электролита.

Линия ЭЛГАМЕТ позволяет проводить проработку по отдельному технологическому процессу или в специальном сервисном режиме, который позволяет выполнять проработку нескольких ванн одновременно, что позволяет существенно экономить время во время пусконаладочных работ и во время обслуживания.

Часть 7. Анализ полученных растворов.

Заправив все ванны нужными растворами перед запуском плат в работу необходимо убедиться, что концентрации компонентов соответствуют требованиям техпроцесса. Для этого проводится анализ растворов. Все наши технологи обладают необходимыми навыками аналитической химии, чтобы не просто определить состав растворов, но и обучить Заказчика тому, как правильно осуществлять подобное исследование.

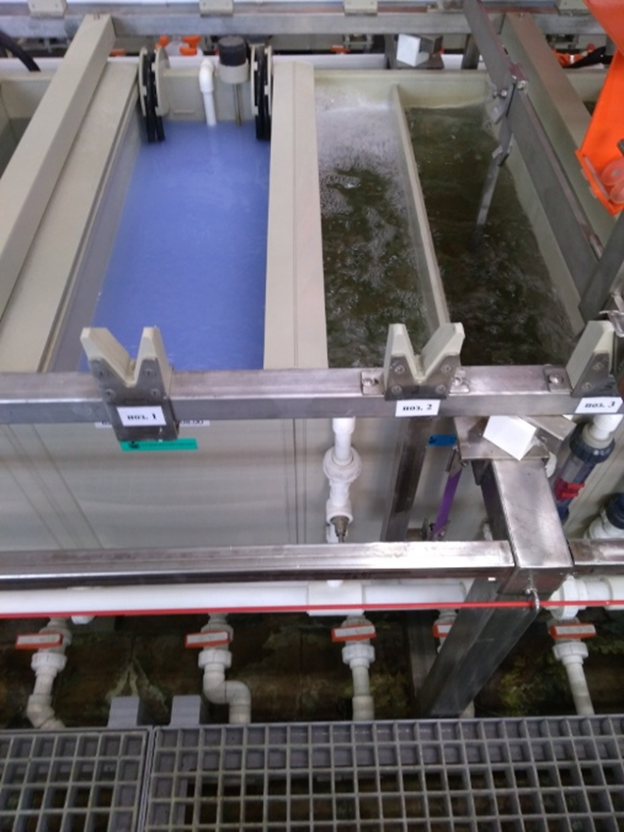

Ванна кондиционирования и каскадная промывка, линия Элгамет ХМ

Часть 8. Начало работы с электролитом меднения

- Для матовой затяжки – Платамет 614

- Для блестящей затяжки – Платамет 624

- Для гальванического меднения – Платамет 604 (или раздельные добавки Платамет 624А и Платамет 624Б)

Обязательно также проверить пластичность медного осадка и его электропроводность.

Образец тестовой печатной платы СПбЦ «ЭЛМА». Толщина 3 мм, мин. диаметр сквозных отверстий 0,2 мм

После гальванического меднения проверяют толщину медного покрытия на поверхности и в отверстиях.

Часть 9. Работа с ванной ПОС

В ванне нанесения покрытия ПОС самое важное – выдержать правильный процентный состав сплава. Поэтому перед запуском плат, на катод из нержавеющей стали осаждают сплав при рабочих плотностях тока. Далее полученный сплав анализируют в лаборатории.

Получение качественного осадка ПОС возможно благодаря применению раствора осаждения ПОС «Платамет 606».

«Платамет 606» — готовый электролит для осаждения ПОС. Преимущество раствора – специальный минеральный состав электролита, который вместе с органическими добавками «БОС» и «Оксиол» позволяет получать осадок сплава с заданным соотношением олова и свинца.

При запуске процесса в ОДК «СТАР» платы с покрытием ПОС успешно оплавились в печи ИК-оплавления при использовании флюса ФПИК-02.

Часть 10. Изготовление тестовой партии печатных плат

Обработка печатных плат по процессу химическое меднение — гальваническая затяжка. Линия Элгамет ХМ

После получения положительного результата линия передается в эксплуатацию заказчику. Далее при работе на технологии СПбЦ «ЭЛМА» заказчик получает оперативную технологическую поддержку по всем возникающим вопросам.

Благодаря инсталляции новой линии АО «ОДК-СТАР» сможет повысить качество (за счет статистического управления процессами химического и гальванического нанесения металлических покрытий) и количество выпускаемых печатных плат, практически полностью исключить ручной труд и вдвое увеличить производительность труда.

Коллектив Санкт-Петербургского центра «ЭЛМА» благодарит за совместную работу специалистов цеха печатных плат ОДК «Стар». С пресс- релизом по данному внедрению можно ознакомиться на сайте Корпорации «Ростех «.

Источник: www.elmaru.com