Открытие своего бизнеса, связанного с выпуском товара, используемого при перемещении грузов, предполагает обеспечение производства необходимой лентой – это оборудование для производства поддонов.

Преимущества бизнеса

В любом городе, где присутствует товарное производство, располагаются склады, есть рынки, существует постоянный спрос на деревянные поддоны. Это потенциальные клиенты предпринимателя. Организовывать производство следует с проведения анализа перспективы дела.

Определить наличие сбыта. Чтобы увеличить базу клиентов, желательно начинать производство с выпуска как стандартной продукции, так и по индивидуальному заказу. Установка дополнительных съемных элементов в поддонах, наличие складных стоек и прочее обеспечит рентабельность предприятия с первых дней.

Обеспечить поставку сырья. Выгодно организовывать производственный цех, не покупая готового материала, а заготавливать его самостоятельно. В этом случае, помимо оборудования для производства паллет, необходимо рассчитать средства на приобретение пилорамы.

КАК ЗАРАБОТАТЬ 10 ТЫСЯЧ ЗА ДЕНЬ/БИЗНЕС НА ПОДДОНАХ

Схема ленточной пилорамы

Арендовать помещение. При установке оборудования желательно в одном помещении (ангар, производственный участок) организовать склад материала и готовой продукции. Следует учесть, что основной материал – древесина, поэтому солнце и влага всегда портят внешний вид деревянных поддонов, влияют на прочность и снижают себестоимость.

А также рассчитать закупку необходимого оборудования.

Этот вид продукции выпускается согласно требованиям ГОСТа:

- размер продукции;

- длина и ширина досок;

- качество материала для внутреннего и внешнего покрытия;

- специальный крепеж.

Нормы ГОСТа, соответствуют европейскому (Российская Федерация ГОСТ – 9557-87, ЕС – UIC 435-2).

Необходимое оборудование для начала производства

Производство требует приобрести некоторые виды машин.

Гвоздезабивная машина

Это главное оборудование как для небольшого цеха, так и для крупного выпуска продукции.

Гвоздезабивная машина

Гвоздезабивной автомат имеет в своей конструкции пневматический, гидравлический и электрический привод. Рассчитан на три режима работы.

Ручной режим – сборка продукции предполагает использование ручного труда более 80%.

Автоматический режим – автоматизированная линия включает в себя гвоздезабивной автомат SMPA 500.1 ED (Electric Drive). Цена от 105 000 € за оригинальный новый комплект. Автоматическая линия для сборки поддонов Storti – включает в себя все машины для производства высококачественного товара. Цена от 250 000 €.

Полуавтоматический режим – универсальный кондуктор для сбивки поддонов Optimal KUP 0.1, цена от 150 000 руб. Предполагает автоматическую сбивку и ручную корректировку работы. Использование ручного труда от 40%. Производительность полуавтоматической линии от 2 поддонов в минуту.

Станок для сборки деревянных поддонов

Этот вид машины состоит из стола для основного производства и дополнительного кондуктора.

Станок для сборки деревянных поддонов

Стол для изготовления имеет:

- горизонтальный наклон;

- наличие специальных гнезд для кубиков (шашек);

- регулировочные штыри.

При ручной и полуавтоматической сборке станок новый имеет цену от 50 000 руб. Производительность одного стола-кондуктора при производстве таких поддонов, как паллеты серии Palleton около 180 шт. за рабочую смену.

- Аппарат для обрезки углов.

- Гидравлический транспортир.

- Стол для сборки европоддонов.

- Фрезеровочная машина.

Фрезерная машина

Последнее оборудование имеет скользящие фиксаторы для производства продукции по определенным заказным размерам. Европоддон имеет в своей сертификации нестандартные, но применяемые размеры (1240*1000 мм, 1560*1000 мм).

Мнение предпринимателей. Не стоит в первый год покупать дорогостоящую автоматическую производственную линию. Следует приобрести две основные машины, окупаемость произойдет через 6–8 месяцев. За это время начинающий бизнесмен успевает изучить все тонкости производства, сбыта, закупки материала. К тому же работа на станках не требует квалификации, а соответственно нет проблемы по подбору кадров.

Машины пилорамы

Если производство исключает закупку материала, а предполагает его обработку, следует закупить деревообрабатывающие машины.

- Пилорама.

- Обрезной станок для обрезки краев доски. Машина Оптима–А наиболее подходящая для этой работы.

- Торцовочный станок для обрезки кубиков Optima CT500А.

Производство внутренних кубиков (шашек, бобышек), согласно ГОСТу может использовать опилки, стружку, цельную доску. Выпуск древесной плиты для кубиков предполагает наличие прессовочной машины.

Требования стандарта

Для выпуска европоддонов, применяются те же стандарты, что и при производстве российских аналогов.

- Стандартные размеры, наиболее популярны 1200*800 мм, 1200*1000 мм. Менее востребованы еще четыре стандарта.

- Использование специальных гвоздей.

- Поддон должен изготавливаться в соответствии с технологией.

- Качество материала. Струганные или необработанные доски 1 и 2 класса, определенной толщины.

- Для изготовления заказного товара может понадобиться дополнительная шлифовка древесины.

- Соответствующее хранение материала и готовой продукции.

- ГОСТ 9557-87 определяет стандарты к пиломатериалам, при использовании кубиков из опилок и стружки.

Совет предпринимателей. Предлагать клиентам производство нестандартных моделей. Для этого нужно иметь один стол для сборки европаллет, и пневмомолоток.

Пневмомолоток

Не стоит покупать специальную линию, поскольку этот инструмент будет использоваться нечасто.

Технология сборки деревянных поддонов на полуавтоматической линии

- Сборка начинается с фиксации размера и установки кубиков (шашек).

- Сбивание поперечных досок с необходимым настилом, для установки грузов.

- Сбивание нижней части.

При производстве, когда материал заготавливается на месте, производственная линия может включать в себя дополнительное производство:

- Распил древесины на доски.

- Обрезка.

- Дополнительный распил на кубики (шашки или бобышки).

- Торцовка кубиков.

- Возможная дополнительная шлифовка доски.

Совет начинающим. Помимо производства новых поддонов, выгодным является починка отработанных изделий. Экономия сырья составит около 15–20% в год.

В некоторых случаях требуется сушка готовой продукции. Древесину рекомендуется высушивать до 15–20% влажности. Нельзя сушить древесину, равно как и готовую продукцию под солнцем или тепловентилятором. Рекомендуется производить сушку в хорошо вентилируемом помещении при влажности воздуха 50–60%.

Российский рынок имеет среднюю степень наполнения этой продукцией, поэтому открытие цеха по производству поддонов будет выгодным на протяжении ближайших трех лет. Вложенные капиталы окупятся в среднем через два–три года. При правильной организации и надежной базе сбыта этот бизнес входит в десятку наиболее перспективных.

Источник: promzn.ru

Как делают деревянные поддоны: технология изготовления и разновидности паллет

Первые в истории поддоны, используемые для перевозки товаров, появились в начале 20 века. Первоначально паллеты использовались для транспортировки товаров в вагонах, поэтому их размеры были адаптированы под размеры вагона. В наше время паллеты имеют те же размеры, что и раньше, но сфера их использования расширилась.

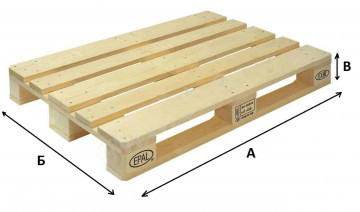

Стандартные железнодорожные паллеты размерами 120х80 см. и 120х100 см. стали очень популярны в России. Типоразмеры поддонов зависят от параметров груза: размеры, масса и т.д.

Объемы производства и виды деревянных поддонов

На сегодняшний день существует много различных видов паллет. Это обуславливается тем, что паллеты стали производить под конкретные задачи. США тратит ежегодно около 14 млн. кубометров древесины для производства поддонов. Вот некоторые виды поддонов:

- поддоны для химсырья;

- поддоны для бочек;

- поддоны с дополнительными креплениями («уши»).

К сожалению, в Российской Федерации применяют только 10 видов стандартных паллет.

Конструкция

Конструкция поддонов, как и раньше, практически не изменилась: на доски нижнего яруса устанавливаются бруски, в свою очередь на бруски крепят доски верхнего яруса, а следом за ними на верхние доски укладывают настил. Расстояние между брусьями делается для удобства использования вилочного погрузчика. Настил является конечной частью, на которую укладывают груз.

Настил и число досок, используемых для настила, зависит от характеристик груза, но это не влияет на конструкцию паллета в целом.

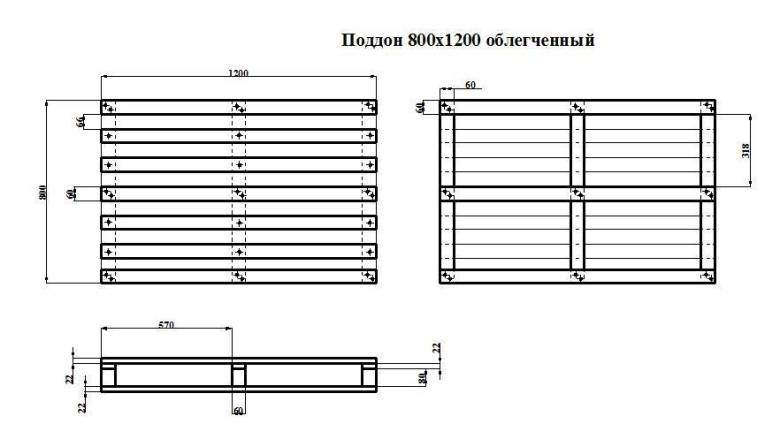

Облегченный поддон 800×1200

Параметры груза напрямую определяют характеристики поддона: габариты, толщина несущих брусков и досок настила. Тяжелый груз требует мощных паллет, изготовленных из большего количества дерева, следовательно, стоимость такой паллеты тоже становится больше. Иногда стоимость отдельных видов паллет в несколько раз выше стандартной конструкции.

Производство

Изготовление паллет должно быть рентабельным, следовательно себестоимость изготовления постоянно снижается. Для производства поддонов в настоящее время использует полуавтоматические и автоматические линии сборки, которые значительно удешевляют продукцию.

В России встречаются производства, на которых паллеты собираются вручную, поскольку ручной труд в нашей стране достаточно дешевый. При ручной сборке паллет в первую очередь страдает качество.

Только автоматически произведенные паллеты соответствуют нормам ГОСТ. Отличительный признак автоматически произведенной паллеты от ручного производства: шляпка забитого гвоздя при ручной сборке почти не утапливается в материал паллеты, а при автоматической сборке наоборот — шляпка гвоздя глубоко утапливается в древесину.

Для сборки паллет используют специальные гвозди — «ершоны». Они имеют свою особую конструкцию: специальная шляпка, насечки и толщина. Насечки сделаны для надежного соединения частей поддона между собой. Именно благодаря таким гвоздям паллета не развалится при грубом использовании. Обычный гвоздь вылетел бы и паллета пришла бы в негодность.

Себестоимость изготовления деревянных поддонов

Сейчас усредненная цена производства поддона составляет 200-250 руб., при продаже паллета будет стоить около 290 руб. Прибыль с одной паллеты составит примерно 40 руб. Линия по производству поддонов за смену выпускает 700 поддонов, а в месяц – 17000. Следовательно, прибыль в месяц будет около 700 тыс. руб., а в год – около 8,5 млн. руб.

Чистая прибыль (за вычетом налогов и прочих расходов) будет примерно 5 млн. руб. в год. Если же увеличить количество смен до трех, то прибыль в месяц возрастет в три раза.

О способах изготовления

- Простой и дешевый. Необработанный материал направляется на изготовление поддона, где на производстве он скалачивается вручную. К сожалению, такие поддоны не соответствуют стандартам и чаще всего имеют заниженные показатели качества;

- С использованием автоматического инструмента. Этот способ отличается от ручного использованием инструмента пневматической автоматизации (пневмоинструмент). С помощью автоматизированного инструмента ускоряются темпы производства паллет и в некоторой степени увеличивается показатель качества. Недостатки: недостаточное качество сборки (человеческий фактор, несоблюдение размерности);

- С помощью полуавтоматической линии. Применяется в Европе. Полуавтоматическая линия собирает поддон следующим образом: на матрицу укладывают в ручную материал для паллеты, далее станок автоматически вбивает гвозди. При такой сборке паллета и ее габариты отвечают стандартам качества и надежности.

- Автоматическая линия. Для данного способа производства паллет достаточно поднести материал к станку. Далее линия сама начинает нарезку, сколачивание, укладку, упаковку поддонов. На выходе получается готовый, качественный поддон, соответствующий всем необходимым типоразмерам.

Вилочный погрузчик перевозит европаллеты

Качество полуфабрикатов

Для производства паллет требуется внимательный отбор материала (древесины), материал для паллет должен быть полностью высушен, поэтому он перевозится в брикетах с зазорами для воздуха. Отсутствие воздуха и влажность могут пагубно повлиять на качество материла, и через некоторое время материал придет в негодность.

В качестве древесины для производства паллет используют хвойные и лиственные породы деревьев. Из данного типа деревьев выходит качественный материал. Единственный недостаток такой древесины — быстрое выцветание на солнце.

Нормотивные документы для производства паллет

В Российской Федерации деревяннные поддоны производятся по ГОСТ 9557-87 и ГОСТ 9078-84. ГОСТ 9078-84 требует, чтобы материалом для изготовления паллет была деревесина и поддоны были размерами 120х80 см и 120х100 см.

ГОСТ 9557-87 (в Европе UIC 435-2) контролирует следующие парметры: допуски, припуски, толщина и т .д. Поскольку отечественная продукция не сертифицируется, то на ней отсутствуют маркировки EPAL и EUR, как в Европе. Если поддоны соответствуют ГОСТ 9557-87, то они являются аналогами европаллет. Обычно на них ставится маркировка — БК (без клейма).

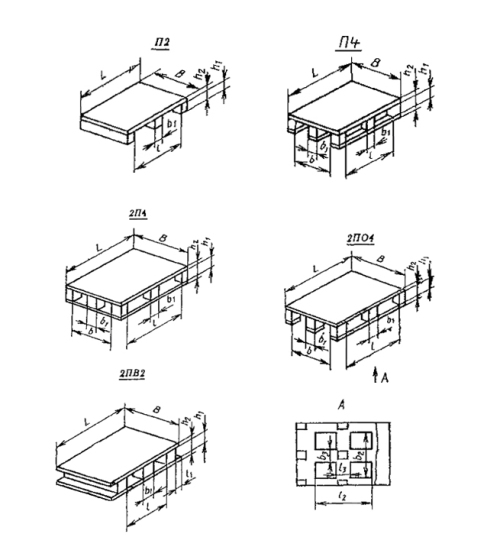

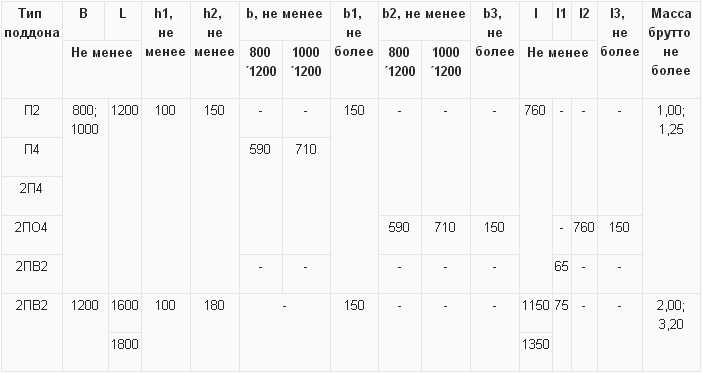

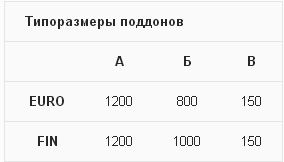

Типоразмеры поддонов

В соотвествии с ГОСТ 9078-84 выделяют следующие отечественные типоразмеры паллет:

- П2 — однонастильный двухзаходный;

- П4 — однонастильный четырехзаходный;

- 2П4 — двухнастильный четырехзаходный;

- 2ПО4 — двухнастильный четырехзаходный с окнами в нижнем настиле;

- 2ПВ2 — двухнастильный двухзаходный с выступами.

Все размеры представленны в миллиметрах

В соотвествии с европейскими стандартами выделяют следующие типоразмеры поддонов:

Все размеры представленны в миллиметрах

Фитосанитарная обработка

После производства поддона он проходит фитосанитарную обработку, после которой поддон маркируют и ставят клеймо в соответствии со стандартом ISPM 15. В маркировке содержится следующая информация: наименование партии, производилась ли обработка, изготовитель, в Европе еще добавляют год производства и номер партии.

В такую обработку могут входить следующие процедуры:

- Фумигация. Такая обработка производится метилом с добавление брома – состав вещества устраняет бактерии. Это мало распространенный метод обработки, так как после него остается часть вещества на поддоне.

- Обработка теплом. Готовые поддоны помещают в камеру, где они находятся под воздействием температуры длительное время. Под воздействием температуры уничтожаются все бактерии. Минусом такой обработки является дороговизна оборудования.

- Сушка в камере. Материал для поддонов загружают в камеру, где они проходят тепловую обработку с поддержанием необходимой влажности. Такой метод фитосанитарной обработки является самым эффективным. Камера снабжена датчиками температуры и влажности, поэтому камера может работать автоматически.

Часто производители паллетов хотят удешевить производство, поэтому при выборе поставщика паллет проверяйте все сертификационные документы.

Демонстрация работы обрудования по производству поддонов:

Источник: justdepot.ru

Европоддоны из чего делают

Деревянные евро поддоны имеют размеры 800 на 1200 мм, выполнены согласно ГОСТ 9557-87 и полностью соответствуют европейским стандартам. Произведены из древесины лиственных или хвойных пород, (чаще всего сосны).

Чертеж поддона 1000 х 1200 мм:

Расход материала, и условные обозначения на чертеже:

1. Продольная доска — 120х100х22 — 10 ед.

2. Поперечная доска — 1000х100х22 — 3 ед.

3. Шашка — 100х100х80, потребность — 9 ед.

4. Винтовой гвоздь — 90х3,5, потребность — 27 ед.

5. Винтовой гвоздь — 70х3,5, потребность — 27 ед.

6. Гладкий гвоздь — 60х3 , потребность — 24 ед.

Техническое задание по изготовлению щитов для поддонов:

1. Изготовление поддона допускается из любого типа древесины естественной влажности. Рекомендуется использовать обрезные пиломатериалы. Древесина 2 — 3 сорта должна соответствовать ГОСТ 8486-86 либо ГОСТ 2695-83.

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. По углам поддона изготавливают четыре фаски.

5. Для скрепления досок поддона использую гладкие и винтовые гвозди: три доски настила крепятся к поперечным доскам с помощью винтовых гвоздей 9 х 3.5 (мм), нижние продольные доски крепятся винтовыми гвоздями 7 х 3 (мм). Доски настила к поперечным доскам крепятся гладкими гвоздями 6 х 2.5 (мм).

6. ГОСТ поддона 9078-84.

1000х1200 | 1000 (мм) | 1200 (мм) | 138 (мм) |

| Ширина | — | 1000 (мм) |

| Длина | — | 1200 (мм) |

| Высота | — | 138 (мм) |

| Грузоподъемность | — | 1200 (кг) |

| Вес | — | 16-20 (кг) |

(увеличить) |

(увеличить) |

(увеличить) |

(увеличить) |

Чертеж поддона 800 х 1200 мм евро:

Расход материала, и условные обозначения на чертеже:

1. Продольная доска — 1200х145х22 — 4 шт.

2. Продольная доска — 1200х100х22 — 4 шт.

3. Поперечная доска — 800х145х22 — 3 шт.

4. Боковая шашка — 145х100х78, потребность — 6 шт.

5. Центральная шашка — 145х145х78 — 3 шт.

6. Винтовой гвоздь — 70х3, потребность — 27 шт.

7. Винтовой гвоздь — 90х3,5, потребность — 27 шт.

8. Гладкий гвоздь — 60х2,5, потребность — 24 шт.

Техническое задание по изготовлению щитов для поддонов:

Номинальный размер изделия – 800 х 1200 (мм).

1. Влажность древесного материала не должна превышать 24 %.

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. Для изготовления поддона применяют доски только хвойных пород.

5. Гвозди используемые на шашках 90 х 3.5 (мм) — сверху, 70 х 3.5 (мм) — снизу.

6. Доски верхнего щита прибиваются гладким гвоздем 60 х 2.5 (мм). Гвоздь загибается с обратной стороны доски.

7. Следует обеспечить срез фаски 15 х 15 (мм) под углом 45 градусов.

8. Волокна шашки располагаются параллельно поверхности.

9. ГОСТ поддона 9057-87.

800х1200 | 800 (мм) | 1200 (мм) | 144 (мм) |

| Ширина | 800 (мм) | — |

| Длина | 1200 (мм) | — |

| Высота | 144 (мм) | — |

| Грузоподъемность | 1200 (кг) | — |

| Вес | 18-22 (кг) | — |

(увеличить) |

(увеличить) |

(увеличить) |

(увеличить) |

Чертеж облегченного поддона 800 х 1200 мм:

Расход материала, и условные обозначения на чертеже:

1. Продольная доска -1200х100х20 — 8 шт.

2. Поперечная Доска — 800х100х20 — 3 шт.

3. Шашка — 100х100х80, потребность — 9 шт.

4. Винтовой гвоздь — 90х3,5, потребность — 18 шт.

5. Винтовой гвоздь — 70х3, потребность — 18 шт.

6. Гладкий гвоздь — 60х2.5, потребность — 12 шт.

Техническое задание по изготовлению щитов для поддонов:

Номинальный размер изделия – 800 х 1200 (мм).

Фактический размер изделия – 800 х 1200 мм.

1. Изготовление поддона допускается из любого типа древесины естественной влажности. Рекомендуется использовать обрезные пиломатериалы. Древесина 2-3 сорта должна соответствовать ГОСТ 8486-86 либо ГОСТ ГОСТ 2695-83. (ель, сосна, осина, ольха, тополь).

2. В древесном материале допускается естественная шероховатость от распилки.

3. На внутренних досках допускается тупой обзол. Область обзола не должна превышать 10 (мм) в толщину и 20 (мм) в длину.

4. По углам поддона изготавливают четыре фаски.

5. Для скрепления досок поддона использую гладкие и винтовые гвозди: три доски настила крепятся к поперечным доскам с помощью винтовых гвоздей 9 х 3.5 (мм), нижние продольные доски крепятся винтовыми гвоздями 7 х 3 (мм). Доски настила к поперечным доскам крепятся гладкими гвоздями 6 х 2.5 (мм).

6. Для сборки поддона используются винтовые/или/ершённые и гладкие гвозди: поперечные доски и доски настила крепятся к шашкам винтовыми или ершённые гвоздями 90 х 3.5 (мм) сверху, нижние продольные доски — винтовыми/или/ершенные гвоздями 70 х 30 (мм). Доски настила крепятся к поперечным доскам гладкими гвоздями 60 х 2.5 (мм).

Деревянные паллеты — простой, но очень полезный объект. Такие поддоны обеспечивают безопасность грузов при перевозке или могут использоваться в быту. Но мы предлагаем взглянуть на паллеты под новым углом и расскажем, из какого дерева делаются эти поддоны.

ХВОЙНЫЕ ПОРОДЫ

Производители паллет часто используют хвойные породы благодаря стойкости этого материала. Сердцевина хвойных сортов имеет округлую форму с неправильными лучевыми выростами. Основные типы сырья: сосна, ель, лиственница.

Сосна

Это лидер среди пород древесины для производства поддонов. Востребованность сосны обусловлена ее широкой распространенностью в зоне умеренного климата, а значит стоимость этой породы на порядок ниже. Обработка сосны не требует больших затрат, а в готовом виде древесина отличается своей прочностью.

Цветовая палитра сосны многообразна: от почти желтого до красноватого. Порода обладает ярко выраженной текстурой и заметным рисунком, гарантирует теплоизоляцию.

Сосна для паллет обрабатывается на фрезерных, токарных, сверлильных станках. Эта древесина быстро высыхает, что ускоряет производство.

Еще одна популярная порода древесины. Ель имеет светлый цвет и мягкую текстуру. Эта порода отличается смолистостью, что дополнительно защищает древесину. Но в отличие от сосны, ель быстрее поддается гниению.

Лиственница

Это самая твердая среди хвойных пород древесина. Потому лиственница и пользуется популярностью среди производителей. Еще одно преимущество этой породы — почти полное отсутствие сучков. Среди недостатков стоит отметить высокую смолистость, которая с одной стороны защищает дерево, но с другой — мешает при обработке деревяшек на станках.

ЛИСТВЕННЫЕ ПОРОДЫ

Лиственные породы очень разнообразны по своим свойствам. Древесина может быть твердой и плотной или мягкой с низким показателем твердости. Наибольшей популярностью пользуются:

Береза

Это порода дерева часто используется при производстве паллет. Преимущества березы: невысокая цена, выдерживает ударные нагрузки, легко поддается обработке. А вот в прочности береза несколько уступает лиственнице и дубу.

Один из наиболее востребованных материалов. Эта лиственная порода переносит значительные нагрузки, высокую влажность и легко обрабатывается.

Обработка древесины:

- чтобы будущая паллета прослужила дольше, важно обработать древесину защитными антисептическими составами;

- далее доски отправляются в камеры с тепловой обработкой;

- фумигация (это процесс нанесения защитных химических составов на древесину для предотвращения развития бактерий);

- по необходимости дерево покрывается краской или лаком.

Теперь вы знаете не только, из чего делают деревянные поддоны, но и как происходит последующая обработка паллет. Наша компания занимается производством деревянных паллет стандартных размеров или по индивидуальным эскизам. А чтобы не платить больше, вы можете заказать деревянные б/у поддоны.

Подробную информацию о размерах, материалах, технологиях производства, маркировке и стоимости поддонов можно узнать, связавшись с нашими менеджерами по телефону, e-mail или посетив офис ООО «Паллетбай» в Минске.

- Индивидуальный подход и специальные условия для заказчиков

- Удобная для вас форма оплаты

- Круглосуточный график работы складов

- Прозрачная финансовая политика

Какая древесина используется в производстве паллет?

Чтобы изготовить надежные поддоны, которые способны выдержать требуемую клиенту нагрузку, нами используются пиломатериалы высшего сорта. Для их получения принято осуществлять обработку древесины хвойных или лиственных пород.

Хвойные породы зарекомендовали себя лучшим материалом для производства долговечных и прочных паллет. Наибольшей популярностью среди них пользуется сосна, которая является материалом исключительно податливым и легким для опытного столяра. Деревянные поддоны из сосны, как правило, склеены очень надежно и без проблем сочетаются с большинством современных лакокрасочных составов.

Другая порода, спрос на поддоны из которой отличается стабильностью – это лиственница. Ее древесина обладает массой полезных характеристик, самой важной в которых является способность без деформаций и снижения прочности переносить длительные воздействия влаги. Высушенная до определенного параметра лиственница также не представляет большого труда в обработке, а главное не подвергается короблению.

В конструкции поддонов присутствует некоторое количество деталей маленького размера. Для их изготовления, чаще всего, используется можжевельник. Древесина этого дерева отличается высокой прочностью и плотностью, благодаря которым и удается выпиливать наиболее мелкие элементы. Производство и ремонт поддонов, кроме того, может задействовать такую породу древесины как тис. Он чрезвычайно устойчив к воздействиям внешней среды, в том числе не изменяет своих свойств вследствие резких колебаний температур и уровня влажности.

Особенности деревянных паллет

Поддоны или мебель из паллет могут выполняться из древесины широкого цветового спектра. Разнообразные оттенки деревянным конструкциям придаются не только за счет использования различных пород, но и отличий, присущих древесине одного сорта – поверхность лиственницы, к примеру, может иметь более десятка светлых тонов.

Цвет натурального материала, кроме того, изменяется под действием множества факторов, начиная от климатических условий, в которых росло дерево, и заканчивая наличием каких-либо поражений. Не следует забывать и о том, что окраска деревянного поддона может потемнеть с течением времени. В первую очередь темнеют паллеты б/у, часто оставляемые под открытым небом. Все приведенные условия учитываются нашей компанией, которая осуществляет производство и ремонт поддонов.

В некоторых случаях деревянные поддоны, размер которых может составлять 1200х1000 или 1200х800 мм, могут блестеть. Это свойство становится особенно заметно при попадании солнечных лучей и свидетельствует о том, что для изготовления тары была использована нестандартная древесина – бука, чинары, белой акации или клёна. В свою очередь матовую поверхность будут иметь деревянные паллеты, в составе которых присутствуют элементы из липы, тополя или осины. Березу можно отличить по особому, муаровому отблеску, который в наибольшей степени проявляется на продольных спилах.

Компания «Паллет Стар» имеет солидный опыт в области производства, ремонта и утилизации поддонов. У нас Вы можете купить новые и б/у поддоны, выполненные по требованиям ГОСТ. Благодаря огромному обороту, мы осуществляем продажу паллет по самым низким ценам. Наши предприятия расположены на 52-ом километре Горьковского шоссе и в городе Электросталь, поэтому доставка и вывоз деревянных поддонов в Москве и Московской области мы производим исключительно быстро.

Понравилась статья? Поделись с друзьями!

Источник: vmeste-masterim.ru

Чертеж и параметры типовой модели A (мм)

Чертеж и параметры типовой модели A (мм)