Модульные ограждения из прессованного бетона отличаются целым рядом преимуществ как для производителя, так и для потенциальных потребителей. Потребители получают экологически чистый, эстетически привлекательный и долговечный забор, устойчивый к любым атмосферным явлениям, монтаж деталей которого предельно прост даже для непрофессионалов. Стоимость данного вида ограждений также значительно ниже большинства традиционных вариантов.

Обозначенные выше преимущества обещают наличие высокого спроса со стороны потенциальных покупателей, что вкупе с незначительными затратами и простотой организации производства делают данный вид бизнеса привлекательным для организации.

Типовое модульное ограждение типа “лего-забор” состоит из декоративных столбов и соединяющих их нижних цоколей. И цоколя, и столбы производятся из бетона в цеховых условиях и имеют арматурный каркас. Прессованный бетон является наиболее выгодным и надежным материалом для производства ограждений на сегодняшний день. Также конструкция дополняется декоративными пролетами, которые могут быть выполнены из разнообразных материалов (древесина, кованые металлические пролеты, бетонные панели и т.д.).

Производство бетонных заборов как бизнес идея

В рамках настоящего бизнес-проекта предполагается организация мини-завода по производству бетонных элементов модульных заборов – бетонных столбов и цокольных панелей. Бетонные столбы обычно выпускаются в следующих вариантах сечений – 14х14 см., 17х17 см., 20х20см. Модули с высотой 1,7м. выполняются в сечении 14х14 см, модули с сечением 17х17 см могут иметь высоту 1,7 и 1,9 и 2,0м. от уровня земли. Каждый тип столбов должен иметь несколько вариантов исполнения: средний, угловой, конечный, позволяющих спроектировать законченное, цельное ограждение. Также необходимо предусмотреть возможности по прокладке скрытой проводки внутри столбов под элементы автоматики ворот и калитки.

Цоколь забора монтируется в предусмотренные конструкцией места в столбах. Он выполняется 30 см высотой, 8 см шириной и может иметь 2 варианта длины — 2,33 м или 2,83 м, которые применяются при монтаже пролетов длиной 2,5 м и 3,0 м. соответственно. Основная функция, которую выполняет данная деталь — связать всю конструкцию в единое целое и тем самым усилить ее.

Кроме того, цоколь забора защищает пролет, а точнее его нижнюю часть, от атмосферного воздействия (влага, снег и т.д.). Тем самым он позволяет увеличить срок службы как отдельных модулей, так и всего забора. По своей сути это та же бетонная стяжка для забора, но намного более современная, дешевая и эстетичная.

Изготовление декоративных пролетов опционально и может быть организовано позже по мере развития бизнеса. Первоначально можно предлагать покупателям представленные на рынке образцы пролётов.

Как организовать производство?

Для организации производства элементов модульных заборов потребуется помещение площадью 100 м2 и следующее производственное оборудование и комплектующие:

- Смеситель для перемешивания однородной песчано-цементной смеси – 85 тыс.руб.

- Пневмо-трамбовки 2шт по 12 тыс.руб.

- Тележки для перевозки готовой продукции в условиях цеха и при монтаже забора на участке заказчика — 24 тыс.руб.

- Необходимая оснастка для перевозки готовых изделий, 2 комплекта стоимостью 13 тыс.руб.

- Компрессор с ресивером 500л – 65 тыс.руб.

- Торцовочная пила — 10-15 тыс.руб.

- Дрель – 4 тыс.руб.

- Комплект форм для производства 6 цоколей и 6 столбов – 260 тыс.руб.

Итого на оборудование потребуется около 500 тыс.руб.

Бетонные заборы своими руками, как наладить свое производство и открыть свой бизнес.

Помимо затрат на приобретение оборудования, понадобиться вложить дополнительные средства («оборотка») для покрытия следующих видов единовременных расходов:

- Аренда помещения, 100 кв.м. (аванс за 2 месяца вперед) — 100 тыс.руб.

- Реклама и продвижение услуг (сайт-визитка, полиграфия, контекстная реклама) – около 50 тыс.руб.

- Приобретение сырья для первого месяца работы – 50 тыс.руб.

Необходимая площадь помещения: 100 кв.м.

Необходимое количество персонала – 5 (2 – человека производственный персонал + 3 – человека монтажники готовых заборов).

Расчетная производительность: 6 столбов и 6 цокольных секций за рабочую смену (150 ед. столбов и секций).

Другие затраты

Себестоимость прямых затрат на производство столба или цоколя:

- песок – 50 руб.

- цемент – 210 руб.

- арматура – 200 руб.

- сдельная оплата работников – 600 руб.

Итого: 1 060 руб. Стоимость реализации: 1 500 руб.Себестоимость установки столба:

- 0,3 мешка цемента – 70 руб.

- песок и щебень – 80 руб.

- стоимость монтажных работ – 1 000 руб.

Итого: 1 150 руб. Стоимость реализации: 1 500 руб.

Себестоимость установки цоколя:

- стоимость монтажных работ – 200 руб.

Итого: 200 руб. Стоимость реализации: 350 руб.

А прибыль?

За рабочую смену два сотрудника производят 6 столбов и 6 цоколей. И того 300 ед. готовой продукции на общую сумму 450 тыс.руб. или 132 тыс.руб. чистой прибыли.

Прибыль предприятия от монтажных работ составит 350 руб. от установки столба и 150 руб. от установки цоколя. Итого при реализации всей произведенной продукции прибыль от монтажных работ составит 75 тыс.руб. Учитывая объемы производства продукции на монтажные работы будет затрачиваться около двух недель. Остальное время уходит на выезды и замеры, что также требует затрат на оплату работы монтажников. Таким образом, можно рассчитывать на чистую прибыль от работ по установке готовых заборов в размере 40 тыс. руб.

Ключевые показатели:

| Начальные инвестиции, рублей | 700000 |

| Необходимые площади, м2 | 100 |

| Количество сотрудников, человек | 5 |

| Чистая прибыль в месяц, рублей | 97000 |

| Срок окупаемости, месяцев | 11 |

| Выручка в месяц на конец 1-го года, рублей | 525000 |

Источник: dafonchik.ru

Мой первый забор — как делал и сколько заработал

Помню в апреле 2014 года поехал я на свой первый крупный замер. Стандартная дача 6 соток, 3 стороны надо оградить профнастилом и «на задах» сетка рабица, плюс ворота распашные со встроенной в них калиткой. Все померил и уехал считать. Насчитал около 150 000 рублей, а на тот момент самый большой мой забор был тысяч на 20 =) Ну правда их всего было тогда пару-тройку, а тут наконец то крупный заказ. Думаю вот озвучу сейчас сумму, клиент офигеет от ценника и соскочит. Ну была ни была — звоню, говорю стоимость всего забора под ключ и… Клиент согласен! =)

На следующий день мы встретились в центре города, заключили договор и я получил аванс — 90 тысяч! Вот когда деньги перешли ко мне в руки, тогда я и почувствовал, что не зря выбрал это направление деятельности. Она еще оставалась должно 60 тысяч и это был минимум, который я положу себе в карман. Эти мысли меня очень вдохновляли.

Забор сделали быстро, за 7 рабочих дней. Первый 2 дня были самые изнурительные, бурили лунки и бетонировали столбы. Все бы ничего, но во первых шел противный моросящий дождик, а во вторых все три стороны, кроме фасада, были в зарослях и малине, приходилось прорубать себе дорогу. Тут мы откровенно намучились.

На третий и четвертый день приварили лаги, сварили и установили ворота с калиткой, на пятый день монтировали рабицу и красили каркас.

Весь каркас был зеленого цвета, а столбы под сетку — желтые =) Такого было желание клиента. Заодно еще покрасили ей бочку под воду)

Последние 2 дня зашивали забор и ворота листом. Тогда еще не было у меня моих волшебных «приблуд», при помощи которых монтаж упрощается в разы. Я кстати обязательно покажу в следующих статьях и даже сниму видео про эти приспособления. Под вечер седьмого рабочего дня забор был полностью готов!

Как я оцениваю свой первый крупный заказ? На 4 с плюсом. Были небольшие косячки, которые в принципе не заметны и для забора не представляют никакой угрозы, но все же нужно было учесть это в дальнейшем, чтобы самому перед собой быть «чистым».

По деньгам получилось за все про все около 80 000 рублей. Тут и работа по забору, и покраска бочки, и экономия на материале, т.к. я покупал на базе со большой скидкой, которую получил как постоянный клиент (договорился так с менеджером).

Клиент осталась довольна! Так мало того, сосед напротив 3 дня наблюдал как мы работаем, а потом заказал у нас фасадную часть забора ему сделать) Еще около 15-20 тысяч заработали с этого за 3 дня.

Обязательно подпишитесь на наш телеграм канал, чтобы быть в курсе новых статей: Бизнес на строительстве заборов.

Источник: biznes-na-zaborah.ru

Изготовление забора как бизнес

«Бизнес-забор» готовое решение по производству заборов и ограждений

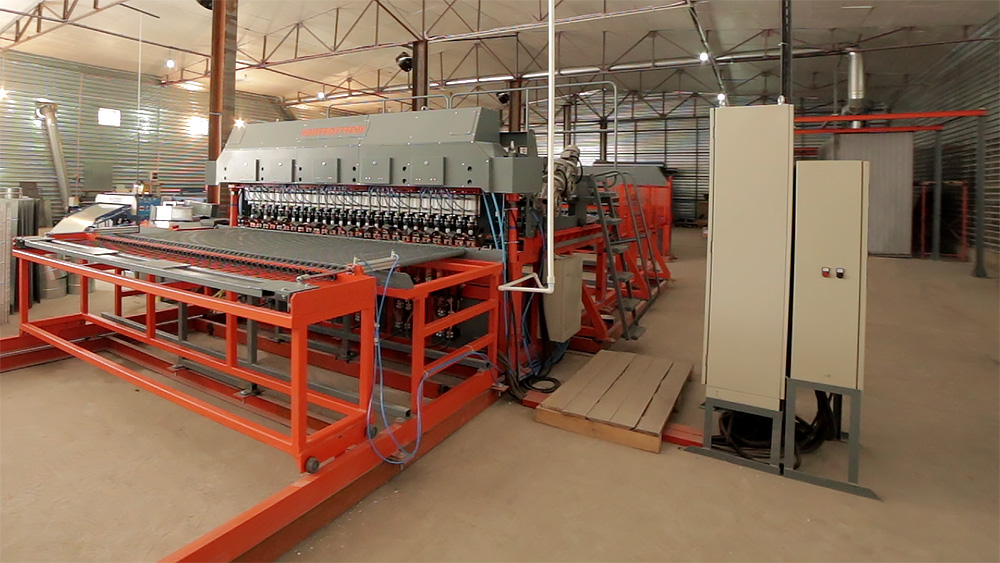

НПО «Росстройтех» предлагает вам готовый комплект оборудования (линия сварки, гидравлический листогиб, камера покраски и полимеризации) для решения по организации производства заборных сетчатых ограждений.

Современные заборные ограждения — это сочетание практичности и безопасности, прочная сварная сетка с ребрами жесткости с полимерным покрытием. Формирование изгибов придает готовому изделию привлекательный внешний вид и дополнительную механическую жесткость. Заборные секции, как правило, имеют стандартную ширину 2,5 м и высоту до 3 м. В чем привлекательность продажи сетчатых заборов?

Сварная сетка изготавливается на базе полуавтоматических линий контактной сварки. Гидравлический формирователь ребра жесткости (листогиб) может быть выполнен как в виде отдельного устройства, так и быть встроен непосредственно в сварочную линию. В зависимости от вашего производственного помещения.

В результате вы получаете производственный цех как для полного обеспечения собственных нужд, а также извлечения коммерческой выгоды. В условиях быстрорастущих потребностей в спортивных сооружениях, детских площадках, защите коттеджей, дворовых территорий жилых домов, дачных участков, автостоянок вы останетесь в выигрыше как производитель. Активное возведение объектов, разворачивание стройплощадок практически на каждом пока еще не занятом пустыре гарантирует большой спрос у строительных организаций.

Полуавтоматическая линия контактной сварки заборных секций и листогиб

Подготовка к сварке заборных секций

Запуску самого процесс сварки сетки предшествует выбор проволоки соответствующего диаметра (как правило 5 мм) и заготовка мерных прутков для загрузки их в сварочную линию. Проволока диаметра (4-5 мм) подается с бухт в правильно-отрезной станок, который производит заготовку прутков заданного размера.

Принцип действия полуавтоматических линий заключается в следующем:

1. Поперечные прутки подаются оператором посредством кран-балки (ГПМ) в бункер подачи поперечных прутков (над сварочным порталом), которые затем в автоматическом режиме подаются в зону сварки.

2. Продольные мерные прутки заряжаются в модуль подачи продольных прутков. Модуль подачи продольных прутков позволяет производить загрузку прутков к сварочному порталу в процессе производства предыдущей сетки, благодаря этому, сокращается время простоя линии, что ведет к увеличению производительности в среднем в 1,5-2 раза.

3. При подаче команды запуска начинается фактическая сварка сетки в сварочном портале.

Ребра жесткости

После выполения сварки по программе получается готовая панель сетки. Далее оператор перемещает готовую панель сетки к модулю формирования ребра жесткости. Происходит формирование V-образного изгиба.

Полимерное покрытие заборных секций

В результате вы получаете готовые заборные секции с V-образными ребрами жесткости, которые в дальнейшем должны быть защищены полимерным покрытием. Для этого применяется метод нанесения порошковой полимерной окраски. Он основан на электростатическом притягивании заряженных частиц порошковой краски к окрашиваемой поверхности и дальнейшем запекании порошкового слоя в камере термической обработки (КТО). Порошковая окраска заборных секций гарантирует однородное, прочное, высококачественное покрытие с высокими физико-механическими, химическими, защитными свойствами.

В состав полимерных порошковых линий входит: камера полимеризации, камера напыления, транспортная система, напылительное оборудование.

- Камера полимеризации.

- Камера напыления.

- Транспортная система.

- Напылительное оборудование российских и зарубежных производителей.

Дополнительные аксессуары

Столбы для крепления заборных секций изготавливаются из профильной трубы с помощью ленточнопильного станка. Ленточнопильные станки предназначены для высокопроизводительной резки металла всех видов, они позволяет оптимизировать расход металла за счет уменьшения ширины пропила, увеличить производительность и снизить расходы потребляемой электроэнергии. Такие станки не требуют длительного и дорогостоящего встраивания в производственный процесс, что делает ленточное пиление одной их самых быстро окупаемых технологий резки металла.

Источник: rosstroytech.ru