Собственник петербургского цифрового зуботехнического центра Антон Артемьев, разработал первый российский станок, который будет производить компоненты для имплантатов. Инвестиции в проект составили 30 млн рублей. Группа компаний предпринимателя уже работает с годовым оборотом 300 млн рублей и ежегодно выпускает 140 тысяч единиц изделий.

Антон Артемьев, разработчик станка

У петербургского предпринимателя, зубного техника, Антона Артемьева пять разных компаний на трех площадках, в том числе, цифровой зуботехнический центр АРТДЕНТ, в Петербурге и центры в Уфе и Челябинске. Компании предпринимателя продают оборудование для ортопедической зубной отрасли, занимаются сервисом, обучают зубных техников. Всего в группе компаний занято около 100 человек. Артемьев работает с CAD/CAM технологиями. Это проектирование и изготовление, в данном случае, зубных протезов, с помощью компьютерных технологий.

«Артемьев групп» ежегодно выпускает 140 тысяч компонентов для имплантатов и более 30 тысяч зубов разных конструкций для зуботехнических лабораторий. Годовой оборот группы компаний превысил 300 млн рублей.

Бизнес на киборгах: кто делает протезы в России? / Послезавтра

Поработав в отрасли 10 лет, Антон Артемьев понял, что техникам нужен свой, российский, фрезерный станок для изготовления зубных конструкций .

Два года назад он открыл конструкторское бюро, где создал прототип станка ЧПУ по производству компонентов для имплантатов. В 2018 году запустил опытное производство. В январе 2019 года станок собрали в железе. Перед этим провели множество интервью с зубными техниками, учитывали все их пожелания. Старт продаж планируется на сентябрь 2020 года.

Сейчас станок тестируется на производстве. В следующем году компания планирует продать 3 станка и потом продавать по 20-30 в год. Станок покажут на крупнейшей профессиональной выставке в Кельне в 2021 году.

Растущий рынок

В России ставится 1 млн имплантатов в год . Растущий рынок услуг стомотологов требует развития технологий и техники. Например, уже несколько лет в отрасли часто применяются трехмерные принтеры или фрезерные станки, способные за несколько часов создать готовый протез для пациента. Большинство современных технологий и оборудования расположены в центрах фрезеровки или зуботехнических лабораториях . В Петербурге их примерно, 400 . Для этих лабораторий и работает предприниматель.

Большинство российских стоматологов-ортопедов сегодня использует немецкое и итальянское оборудование. «Такое оборудование требует технической поддержки — рассказывает Антон Артемьев, — а за счет ввозных пошлин его стоимость растет на 35%. Отсюда — высокая стоимость услуг в отрасли. Российские комплектующие для такого станка — наше преимущество».

Импортозамещение

Инвестиции в пилотную модель составили около 30 млн рублей , сюда вошли собственные, привлеченные и кредитные средства. За сутки на таком станке можно выполнить до 100 единиц продукции в зависимости от сложности заказа. То есть в месяц можно изготовить до 3 тысяч единиц продукции. Вернуть вложения компания рассчитывает за пять лет .

НИКОГДА не ставь ТАКИЕ импланты! Вся правда об имплантации зубов

Подобный станок в Германии стоит 50-70 тысяч евро (3,5 — 4,9 млн рублей). Российский будет стоить дешевле, обещает Антон Артемьев.

На 80% детали, из которых создан станок — российские. Многие детали заказывали на петербургских заводах, бронированное стекло — в Вологде, софт, ЧПУ — в Ростове. Компоненты из титана и алюминия делали на своем производстве в Рыбинске.

На «Неделе российского предпринимательства» Артемьев приводил пример Италии, где государство компенсирует лабораториям до 70% стоимости станка, что стимулируют развитие рынка. «Если бы это было возможно в России, это двинуло бы отрасль вперед», — говорит предприниматель.

В Петербурге работают несколько десятков CadCam — центров, например, такие как «Балттекс», «Ортос», «Дент Сервис», «МаксиМед» и другие. Медицинские вузы города выпускают примерно 100 зубных техников ежегодно.

По данным исследовательских компаний объем рынка стоматологических услуг в России в 2018 году составил 271 млн приемов, к 2023 году его прогнозируют в 277,5 млн приемов.

В Петербурге объем рынка услуг по имплантации оценивают в более, чем в 100 тысяч имплантаций в год, средний чек на единицу продукции с услугой составляет от 38-40 тысяч рублей или $630-750.

Источник: dzen.ru

Производство зубных протезов с прибылью 298 000 рублей

Изготовление зубных протезов — крайне прибыльный бизнес! А при наличии 8 надежных заказчиков и перспектив роста (в настоящий момент производственные мощности продаваемой лаборатории загружены лишь на 70%) такой бизнес становится не только прибыльным, но еще и практически безрисковым!

Особенности и преимущества:

Возраст бизнеса — 1 год. За это время заключены контракты с 8 стоматологическими центрами.

Компания занимается изготовлением зубных протезов различной сложности.

Лаборатория располагается в производственном помещении площадью 88 кв. м. Подписан договор аренды с возможностью пролонгации.

В стоимость бизнеса включены материальные активы на сумму свыше 1 000 000 рублей, в том числе профессиональное зуботехническое оборудование, офисная мебель и техника, производственная мебель и инструменты.

Налажены взаимоотношения с 3 поставщиками материалов из Москвы.

В компании работают 11 человек, из них управляющего состава — 1 человек (зубные техники, курьер, секретарь, управляющий). Бухгалтерия выведена на аутсорсинг.

Собственник готов оказывать консультации по бизнесу в течение необходимого времени.

Перспективы развития бизнеса:

Активное привлечение новых клиентов увеличит выручку на 10-30%, так как в настоящий момент производственные мощности загружены на 70%.

Причины продажи бизнеса:

Бизнес продается, потому что собственнику необходимы деньги на другой проект.

Информация в цифрах:

Средняя ежемесячная выручка: 739 000 руб.

Средняя ежемесячная чистая прибыль: 298 000 руб.

Налоги: 20 000 руб.

Аренда: 66 000 руб.

Коммунальные платежи: 5 000 руб.

З/п персоналу: 325 000 руб.

Закупка товара и материалов: 20 000 руб.

Прочие затраты: 5 000 руб.

Количество сотрудников: 11 чел.

Помещение: 88 кв. м. (аренда)

Срок окупаемости: 15 мес.

Стоимость готового бизнеса: 4 500 000 руб.

Что входит в предложение:

Полностью оборудованная лаборатория

Дорогостоящее оборудование для изготовления протезов различной сложности

8 постоянных клиентов (зубные клиники)

Налаженные отношения с поставщиками

Обученный персонал

Консультации по вопросам ведения бизнеса от собственника

Стоимость готового бизнеса 4 млн. 500 тысяч рублей.

ЗВОНИТЕ: (495) 215 27 99

Источник: www.partnersearch.ru

Линия производства стоматологических имплантов

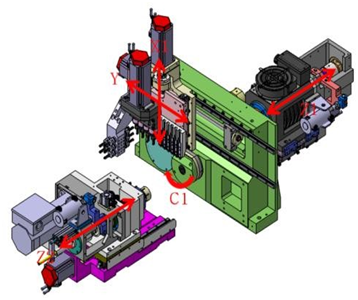

- Основной этап — фрезеровка имплантата. Для этого необходимо загрузить титановый пруток в устройство подачи фрезерного центра, загрузить необходимый чертеж. После этого необходимо контролировать процесс фрезеровки и подачи сырья.

- Необходимое для этого оборудования — фрезерные центры швейцарского типа (от 5 до 13 осей обработки). От количества очей зависит качество и скорость обработки.

Токарный станок с ЧПУ швейцарского типа SR164

| Параметр | Ед.изм. | Значение |

| ЧПУ | тип | FANUC |

| Максимальный диаметр обточки | мм | Ø 16 |

| Вид основного привода | Независимый | |

| Диапазон скоростей вращения шпинделя | об/мин | 8000 |

| Мощность двигателя шпинделя | кВт | 5,5 |

| Максимальная длина обработки | мм | 100 |

| Количество инструментов | шт | 10 |

| Габаритные размеры | мм | 1920х1340х1680 |

| Масса | кг | 1700 |

Пескоструйная обработка

- SLA: данный вид обработки осуществляется в пескоструйном аппарате путем бомбардировки поверхности титановой заготовки под высоким давлением для придания ее поверхности шероховатости в пределах 1,7 Ra.

Протравливание кислотой

- Заготовка имплантата погружается в кислоту с последующим повышением температуры.

Стерилизация заготовки импланта

- 90сек, в высокочастотном поле (2450*50 МГц), в аппарате для хирургических инструментов, имплантатов и боров. Объект помещают в ванночку, наполненную стеклянными шариками и дисти ллированной водой. Процесс полностью автоматизирован, что обеспечивает надежную стерилизацию.

Упаковка

- Готовый имплантат укладывается вместе с имплантоводом и винтом–заглушкой в термоформированный лоток из материала ПЭТ.

- Далее запечатывается мембранной крышкой в специальной пресс-машине под 120–130°С и упаковывается в коробку вместе с маркировкой.

Контроль качества

Обязательное условие производства товаров медицинского назначения – постоянный независимый контроль качества. Поэтому каждое предприятие имеет свой отдел лабораторного анализа.

- Все изготовленные изделия должны полностью соответствовать изначальному чертежу. Если в ходе контроля качества наблюдается расхождение, данное изделие отправляется в брак.

- Режущий инструмент токарного станка имеет свой ресурс. Использование инструментария, у которого вышел ресурс, значительно влияет на качество финального изделия, что приводит к большому количеству брака – дополнительным расходам. Не в интересах DIF нести ненужные расходы, тем самым повышая стоимость продукции, поэтому ведется постоянный контроль за ресурсом всего производственного инструментария.

- Каждое десятое изделие выходящие со станка проходит полную проверку на соответствие чертежу. При обнаружении расхождения с чертежом останавливается вся производственная линия для выявления причины.

- После проведенной очистки все медицинские изделия проходят повторную проверку электроникой.

Стоимость оборудования

| Наименование | Параметр | Цена. USD США, без НДС 20% | Кол-во, ед. | Сумма, USD США, без НДС 20% |

| Линия производства стоматологических имплантов | SR164 | 650 000,00 | 1 | 650 000,00 |

| Лабораторное оборудование | 150 000,00 | 1 | 150 000,00 | |

| Комплект инструмента | 1 год | 50 000,00 | 1 | 50 000,00 |

| Химические компоненты и расходный материал | 1 год | 100 000,00 | 1 | 100 000,00 |

| Доставка от зарубежного производителя оборудования до слада производства в РФ | 3 мес | 140 000,00 | 1 | 140 000,00 |

| Шеф-монтаж и пусконаладочные работы | 6 мес | 65 000,00 | 1 | 65 000,00 |

| Итого без НДС 20% | 1 155 000,00 | |||

| Сумма НДС 20% | 231 000,00 | |||

Проверка контрагентов

- Постоянная проверка китайского производителя через налоговую структуру КНР, аналогично Российскому стандарту (СБИС).

- Предоставим профессиональной услуги по научному, эффективному и высококачественному контролю качества оборудования на всех этапах. Наш сервис позволит Вам быть в курсе ситуации на заводе в реальном времени и контролировать все процессы производства, что в последующем гарантирует качество Вашего продукта.

Этапы контроля контрагента

- RSA — Удаленный аудит поставщика (Remote Supplier Audit)

- OSA — Выездной аудит поставщика (On-Site Supplier Audit)

- WSC — Проверка образца на складе (Warehouse Sample Check)

- OSC — Выездная проверка образца (On-Site Sample Check)

- PPI — Предпроизводственная инспекция (Pre-Production Inspection)

- IPC — Проверка начала производства (Initial Production Check)

- DPI / DUPRO — Инспекция в ходе производства (During Production Inspection)

- PSI — Предотгрузочная инспекция (Pre-Shipment Inspection)

- CLS — Контроль загрузки контейнера (Container Loading Supervision)

Условия и предварительный расчёт

- Стоимость Ti 6Al – 4V ELI (grade 5) – 200 дол/кг

- Выход готовой продукции с 1 прутка Ti 6Al – 4V ELI (grade 5) – 50шт

- Персонал:

Инженер-проектировщика-2

Зуботехник – 1

Токарь-фрезировщик со знанием ЧПУ обработки – 2

Химик-технолог – 2

Разнорабочие – 4

Электрик – 1

Механик – 1

Химик-лаборант – 5

Упаковщики – 4 - Площадь – не менее 1500кв.м

- Температура – 15-35 Со

- Влажность – 5-35%

- Беспылевое. Система приточно-вытяжной вентиляции.

- Показатель от производителя о загрязненяющих веществ — менее 100 000 ppm

- Полимерное покрытие основания

- Напряжение 220/380В 50Гц

- Мощность не менее 500кВт

Если Вас заинтересовал данный проект, мы готовы помочь Вам в его реализации.

Пишите или звоните нам, ответим на все вопросы.

Будем рады сотрудничеству!

Источник: g2r.su