Сделать паллеты своими руками можно в домашних условиях, используя обычные инструменты. В самом простом варианте закупают заготовки и собирают их по схеме. Допустимо приобрести отдельно брус и доски из сосны, а затем сконструировать изделие самостоятельно. О том, как это сделать, подробно рассказывается в статье.

Из какой древесины лучше делать поддоны

Лучше всего сделать паллет из сосны. Это недорогая и очень прочная порода древесины, благодаря которой изделие прослужит много лет. Рекомендуют достать хорошо посушенные доски и брусья. Если они будут немного влажными, даже липкими и плотными, это допустимо проигнорировать. Перед началом работ все заготовки важно подсушить на открытом воздухе либо в хорошо проветриваемом помещении.

Если сосны нет, допустимо использовать другие породы:

Но ни в коем случае нельзя мастерить паллет из тополя. Древесина некачественная, изделия не прослужат долго. При ремонте можно использовать доски из тех же материалов, причем не только новые, но и старые. Они должны быть хорошо подсушенными – максимально допустимая влажность 22%.

КАК ЗАРАБОТАТЬ 10 ТЫСЯЧ ЗА ДЕНЬ/БИЗНЕС НА ПОДДОНАХ

Размеры и чертежи поддонов

Прежде чем приступить к изготовлению паллетов своими руками, необходимо определиться с габаритами. Если речь идет об изделиях европейского стандарта, то согласно требованиям ГОСТ 9078-84, длина может быть в пределах 120-400 см. При этом размер доски регламентирован более строго:

- поперечина 22*100*1000 мм;

- нижняя часть 22*100*1200 мм.

Важно! В основании необходимо сделать боковые и средние шашки – всего 9 штук. Габариты 100*100*80 мм.

Их изготавливают из деревянного бруса, они служат основой конструкции.

Однако когда нужно сделать паллет не для продажи, а для домашнего, бытового использования, строго следовать стандартам совсем необязательно. За основу можно взять любой чертеж и при необходимости доработать под свой случай:

- Классический вариант.

- Паллет с покрышкой из семи элементов.

- Размеры согласно требованиям ГОСТ 9078-84.

Какие инструменты и материалы потребуются

Чтобы изготовить паллеты, понадобится подготовить такие инструменты и материалы:

- деревянные доски 100*25 мм;

- деревянный брус 50*50 мм;

- электродрель;

- набор сверл и ручных отверток;

- шуруповерт;

- саморезы;

- ножовка по дереву;

- рулетка строительная;

- рейка;

- карандаш.

Работать лучше в перчатках, при необходимости использовать наждачную бумагу для затирки. По окончанию сборки рекомендуют обработать поверхности антисептиком, тогда изделия прослужат достаточно долго.

Как сделать деревянные поддоны своими руками

Сделать паллеты вполне можно самому из подручных средств. Пошаговая инструкция такая:

- Подбирают нужный чертеж, нарезают брус.

- Отпиливают в размер деревянные доски и укладывают на брус.

- Поверх них кладут еще три доски. Уложить нужно точно по брусу, чтобы поддон получился устойчивым.

- Скрепляют гвоздями или саморезами. На фото показан процесс сборки на заводе с помощью специальных инструментов. Но в домашних условиях смастерить изделие вполне реально и своими руками.

- Кладут еще два элемента и фиксируют крепежом.

- Переворачивают, укладывают на ровную поверхность.

- Кладут еще три детали. Укрепляют саморезами (как показано на фото).

- Соблюдая все размеры, можно сделать поддон, который полностью соответствует требованиям ГОСТ 9078-84.

Заключение

Сделать паллеты своими руками можно самостоятельно, используя пилу и шуруповерт. Если планируют смастерить довольно много поддонов, лучше заранее приобрести конструктор с размерами и необходимое оборудование. Собранные изделия используют для разных целей, в том числе при изготовлении шезлонга, кресла и другой мебели.

Источник: 2proraba.com

Как изготовить пеллеты самому

Здравствуйте, уважаемые читатели и подписчики Блога Андрея Ноака. Мы уже неоднократно рассматривали технологию изготовления пеллет. А с приходом зимы мы все начинаем задумываться о том, как отопить свое жилье максимально дешево. Вот и я задумался над тем, как самому сделать пеллеты, ведь они являются отличной альтернативой привычным для нас видам топлива, да и в качестве сырья чаще всего применяются везде сущие опилки! Если вы тоже хотите научиться создавать их в домашних условиях своими руками – эта статья для вас.

- 1 Актуальность вопроса изготовления топливных гранул

- 2 Что это такое на практике?

- 3 Какие разновидности пеллет можно изготовить самому?

- 4 Преимущества современных топливных пеллет

- 5 Виды топливных древесных гранул

- 6 Как делать самостоятельно гранулы из дерева?

- 7 Калькулятор в тему

- 8 Видео на закуску

Актуальность вопроса изготовления топливных гранул

Экономическая нестабильность и быстрые темпы роста стоимости газа и электрической энергии сказываются на бюджете многих семей. Владельцы загородных коттеджей вынуждены платить баснословные суммы в период отопительного сезона, поэтому они ищут более дешевые варианты. Именно таким продуктом и являются пеллеты, изготовленные из бытовых и сельскохозяйственных отходов.

Помимо экономической пользы такой продукт обладает еще одним важным достоинством – экологической чистотой. Дело в том, что традиционное топливо крайне вредит продуктами своего сгорания окружающей среде и непосредственно человеку. Его стоит заменить нетрадиционными вариантами, более чистыми в экологическом плане топливными гранулами из дерева.

Иными словами, применение подобных источников энергии не только экономически выгодно, но и правильно с точки зрения защиты окружающей среды. Это снижает явление парникового эффекта, так как при сгорании бензина или нефти в воздух всегда попадает углекислый газ. Он копится в атмосфере на протяжении многих десятилетий. В итоге страдает вся планета в целом и здоровье людей в том числе.

В процессе роста древесина поглощает гораздо большее количество углекислого газа, чем потом выделяется при сгорании пеллет из этой древесины. Поэтому пеллеты из опилок это экологически чистый вид топлива.

Деревянные элементы тоже продуцируют в атмосферу вредные вещества, но в мизерном количестве, да и при росте дерево поглощает больше углекислого газа чем потом при сгорании выделяет. К тому же при их повсеместном использовании можно забыть о проблемах на АЭС и ТЭЦ, а также выбросах нефти в моря при авариях с судами-перевозчиками.

И напоследок отметим, что при массовом производстве подобных гранул можно позабыть о проблеме накапливания бытовых и сельскохозяйственных отходов.

Что это такое на практике?

Пеллеты из бытового или сельскохозяйственного сырья представляют собой биологически чистое топливо, которое имеет форму гранул. Его довольно просто изготовить самому и в домашних условиях в процессе переработки отходов сельского или древесного происхождения.

Именно поэтому подобный продукт считается невероятно актуальной для сегодня инновацией в сфере производства топлива.

Какие разновидности пеллет можно изготовить самому?

Основой для производства данного топливного сырья являются разные виды биомассы, которые обладают значимой энергетической ценностью. Их измельчают и спрессовывают до максимально мизерных и компактных частиц.

Самыми популярными сегодня являются древесные пеллеты, которые изготавливаются в домашних условиях на основе щепок, древесной коры, опилок и прочих отходов, имеющиеся в избытке на деревообрабатывающих предприятиях и лесопилках. Но даже если поблизости у вас нет лесопилки, не расстраивайтесь.

Не менее распространены для отопления домашних хозяйств и частных домов растительные гранулы, изготавливаемые из шелухи, лузги подсолнечника или соломы.

Реже встречаются гранулы из торфа или куриного помета.

Преимущества современных топливных пеллет

Этот уникальный источник энергии обладает широким перечнем достоинств, среди которых следующие качества:

- высокая теплоотдача по сравнению с природным топливом иного рода: натуральной древесиной, не переработанными щепками или простой древесной корой;

- имеют высокую плотность и компактные размеры, поэтому не требуют много места для хранения;

- могут располагаться вплотную к любому жилому помещению, ведь не демонстрируют биологическую активность, как материалы, прошедшие термическую обработку;

- незначительный расход обуславливает высокую экономичность использования с целью отопления частных домов;

- маленький вес;

- высокая экологичность, ведь при сгорании такого продукта в атмосферу выделяются те же вещества, что и сгорании обычной древесины. Они более безопасны для здоровья человека и окружающей природы в целом, нежели продукты сгорания нефти, бензина или выбросы, которыми характеризуются ТЭЦ и АЭС;

- неспособны к самовоспламенению при условии соблюдения всех норм хранения, так как не имеют в составе спор или пыли. Это качество также важно для людей, которые страдаю аллергическими реакциями на пыль и мелкие частицы иного рода. При работе с пеллетами аллергия не возникает.

Виды топливных древесных гранул

Стоит отметить, что промышленное топливо отличается более низким качеством.

Как делать самостоятельно гранулы из дерева?

Далее я хочу более подробно рассмотреть особенности процесса изготовления топливных гранул на основе древесины. Расскажу более детально про каждый из этапов этого процесса. Весь процесс делиться на следующие этапы:

- Первоначальное дробление подразумевает подачу сырья в специальные агрегаты для его измельчения до размеров 25×25х2 мм;

- Сушка дробленого сырья возможно только в том случае, когда первоначальное дробление завершилось. Для этого этапа также потребуется специальное оборудование в виде сушилок, способных уменьшить количество влаги в сырье до уровня в 10%. Ведь только сухой материал будет хорошо гореть в дальнейшем. Отметим, что этот этап отличается высоким энергопотреблением;

- Более тщательное дробление происходит до того момента, пока сырье не приобретет размеры не более 4-х мм. Для этого потребуются специализированные дробилки. К примеру, отличным вариантом является молотковая мельница, способная измельчить опилки, щепу, волокнистую стружку и т.п.;

- Насыщение паром или водой сухой основы необходимо тогда, когда измельченная смесь слишком пересохла в сушилке. Для этого ее помещают в емкость и пропаривают некоторое время. Также с этой целью вместо пара можно применит обычную воду;

- Прессование полученной в результате дробления древесной массы превращает ее в крохотные по размеру цилиндры. Под прессом масса склеивается и уменьшается в размере, нагреваясь до температуры от 70 до 90 градусов по Цельсию;

- Охлаждение гранул необходимо вследствие их нагревания в процессе прессовки. Снижение температуры и просушка занимает некоторое время;

- Расфасовка пеллет в мешки разной емкости.

Продукт готов к использованию. Более подробно про основные ошибки производителей оборудования можно узнать в моей новой книге «Типичные ошибки производителей оборудования при планировании производства пеллет». Более подробно о ней можно узнать на странице — МОИ КНИГИ.

С вами был Андрей Ноак, удачи и до новых встреч! Не забудьте подписаться на обновления моего блога и порекомендуйте почитать статью друзьям в соцсетях.

Источник: andreynoak.ru

Как сделать древесные пеллеты в домашних условиях

Топливные пеллеты – это прессованные отходы деревообработки и растительной сельскохозяйственной продукции. На данный момент они являются идеальным твердым топливом, дающим максимум теплоты с единицы объема и позволяющим автоматизировать процесс сжигания. Есть у древесных гранул и другие преимущества перед углем и дровами, вызывающие массовый интерес потребителей. Предлагаем разобраться, чем же они хороши и можно ли изготавливать пеллеты своими руками на станке, сделанном в домашних условиях.

Технология промышленного изготовления

Сразу дадим ответ на второй животрепещущий вопрос: кустарно производить пеллеты можно, но очень непросто. Дело в том, что твердые гранулы диаметром 6—10 миллиметров и до 30 мм в длину получают методом прессования под большим давлением без использования связующих (клеящих) добавок. Этот процесс называется гранулированием, а специальные прессы, применяемые на заводах, носят название грануляторов.

Стоимость подобных аппаратов довольно высока, а ведь они являются лишь составляющей частью производственной линии. Но давайте обо всем по порядку. Итак, для изготовления пеллет используются следующие виды сырья:

- разнообразные отходы древесины – стружка, опилки, горбыли и так далее;

- стебли зерновых и других сельскохозяйственных культур – солома;

- лузга семян гречихи, подсолнечника, пшеницы;

- торф.

Справка. Наиболее качественные «белые» гранулы, изображенные на фото, делают из березовых, хвойных и других видов древесины. На втором месте – соломенные изделия, и на последнем – дешевые агропеллеты из шелухи различных культур.

В заводских условиях производство пеллет выглядит так:

- Первичное сырье направляется в дробилку, где перерабатывается до мелкой фракции.

- Следующий этап – сушка. Частицы сырья доводятся до влажности 10% в барабанных либо аэродинамических сушилках.

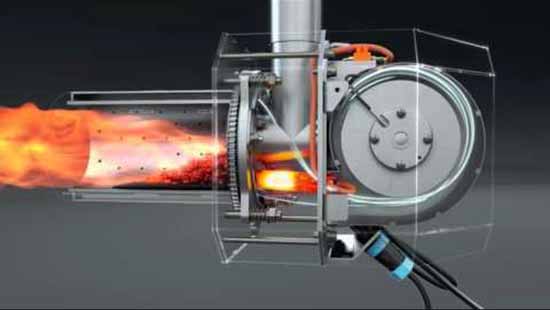

- Главная стадия технологического процесса – грануляция. Смесь обрабатывается паром и продавливается сквозь множество калиброванных отверстий под давлением около 300 Атм.

- Полученные топливные гранулы охлаждаются и подаются на упаковку в мешки либо специальные автомобили (в зависимости от заказа и способа доставки).

Как уже было сказано выше, связующие составы в сырье не добавляются. Частицы слипаются в одну массу благодаря природному клею – лигнину, выделяющемуся при сильном сжатии материала. В результате получается высокоэффективное горючее для котлов с теплоотдачей от 4,5 до 5 кВт с 1 кг, влажностью не более 8% и максимальной зольностью 4%.

Примечание. Остаток золы при сжигании высококачественных белых гранул – не выше 0,5%. Это значит, что количество отходов с 1 тонны таких пеллет составит всего 5 кг, а топка и теплообменник котла практически не покрывается сажей.

Так выглядят агропеллеты

Преимущества гранул перед дровами

В предыдущем разделе мы обозначили некоторые достоинства пеллет. Теперь предлагаем выделить все их плюсы по сравнению с недорогим твердым топливом — дровами:

- благодаря высокой плотности и небольшой влажности удельная теплота сжигания гранул достигает 5 кВт/кг, в то время как высушенная древесина даст 4,5 кВт максимум;

- по тем же причинам КПД пеллетных котлов отопления составляет 80—85% против 75% у традиционных дровяных;

- мелкая структура и прочность гранул позволяют автоматизировать процесс подачи топлива и управления горением;

- поскольку производители не используют для изготовления гранул химических добавок, горючее по экологичности не уступает дереву;

- низкая зольность (у древесных изделий – 0,5—1%, у агропеллет – до 4%) дает возможность увеличить интервал между чистками теплогенераторов до 7 дней.

Важный момент. Дерево высыхает до влажности 15% в течение 2 лет, поэтому домовладельцы редко занимаются сушкой и топят свежесрубленными дровами. Реальная теплоотдача в этом случае составляет 2—2,5 кВт/кг с поправкой на КПД котла. Сколько при этом образуется золы и сажи, легко определить по ежедневной очистке агрегата.

Недостатки у пеллет тоже есть. Топливо стоит в 2,5—3 раза дороже свежесрубленных дров, настолько же выше цена автоматизированных теплогенераторов по сравнению с обычными ТТ-котлами. Львиная доля этой стоимости припадает на пеллетную горелку и электронный блок управления.

Покупать пеллеты нужно в запаянных мешках либо организовать в домашних условиях сухое место для хранения, например, закрытую емкость. В отличие от древесины, напитавшиеся влагой гранулы попросту рассыпаются в труху и для дальнейшего использования не годятся.

Как сделать станок для пеллет

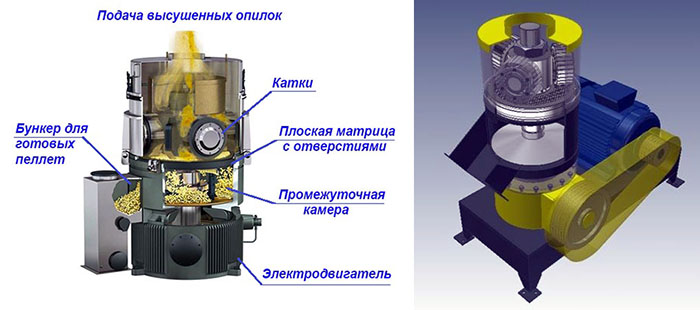

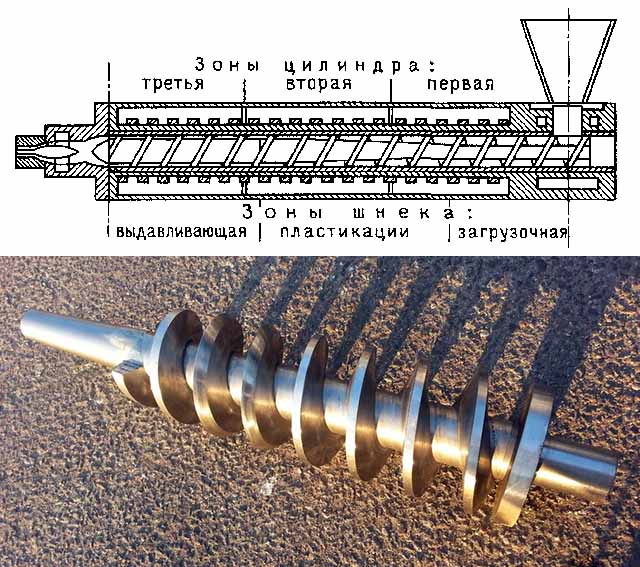

Здесь подразумевается пресс – гранулятор, который превращает сырье в небольшие цилиндрические изделия. Главный элемент этой установки – стальная матрица с отверстиями, сквозь которые продавливается высушенная масса опилок. По способу прессования станки делятся на 3 группы:

- Высокопроизводительный пресс с матрицей в виде плоского кольца. Внутри него установлены 2 или 3 катка, вдавливающие сырье в прессовальные отверстия, как показано ниже на схеме.

- С матрицей в виде плоской плиты круглой формы. Два катка, закрепленные на общей оси, продавливают опилочную массу, подаваемую сверху.

- Шнековые агрегаты – экструдеры. Принцип работы схож с бытовой мясорубкой, где смесь проталкивается через матричные отверстия шнеком.

Невзирая на высокую производительность, первый тип станков не подойдет для прессования пеллет своими руками. Причина – сложность изготовления установки. Но если вы планируете делать бизнес на этом топливе, то такой пресс даст хорошую рентабельность, поскольку способен гранулировать разнообразные отходы в больших количествах.

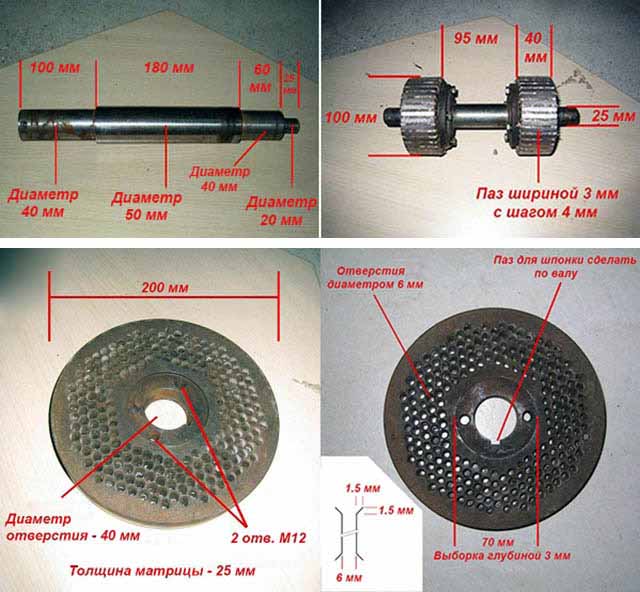

Чтобы сделать второй тип пресса, вам понадобятся следующие детали и элементы:

- плоская матрица из закаленной высокоуглеродистой стали с отверстиями Ø6 мм;

- катки из такого же металла с прорезями (показаны ниже на чертеже);

- вал и 2 подшипника для установки катков;

- корпус из стальной трубы;

- вертикальный вал, передающий вращение от редуктора матрице;

- редуктор (можно от заднего моста легкового авто);

- электродвигатель мощностью не менее 4 кВт.

Трудность заключается в том, что матрица и катки делаются на металлообрабатывающем производстве, располагающем токарным, фрезерным и шлифовальным оборудованием плюс необходима печь для закалки. О нюансах изготовления самодельных деталей и марках применяемых сталей рассказано в следующем видео:

Эту же проблему придется решать, если вы задумали своими руками собрать шнековый гранулятор для пеллет. Только здесь потребуется выточить дорогостоящий шнек, а вместо закалки выполнить цементацию поверхности, иначе он разломится в процессе работы.

Совет. Самостоятельно изготавливая оборудование для производства пеллет, даже не пытайтесь ставить детали из «сырого» металла. Из-за большого давления на материале роликов быстро появится выработка, а рабочая поверхность шнека «оближется» почти сразу.

Чтобы собрать прессовальный станок, нужно сварить раму из профильной трубы или уголков, куда впоследствии закрепляется двигатель с редуктором, а в верхней части – корпус самого гранулятора. Вал электродвигателя и хвостовик редуктора соединяются ременной передачей с таким расчетом, чтобы матрица вращалась со скоростью не больше 100 об/мин. Подробнее о процессе сборки рассказывается в видеоматериале:

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но производство малыми партиями опять-таки невыгодно из-за большой себестоимости продукции и ваших временных затрат. Подробный экономический расчет проведен экспертом в очередном видео:

Источник: qustu.com