Оставшиеся после заготовки леса листья и ветки зачастую оставляют лежать на земле. В них размножаются вредители. Иногда мелкие древесные отходы сгребают в кучи и сжигают. Такие действия могут привести к пожару. Сжигание веток на опушке леса вредит экологии и сводит на нет пользу, которое дерево принесло атмосфере в процессе роста.

Гораздо более целесообразно собрать остатки древесины и пустить в дело. Даже если утилизировать ветки просто сжиганием, из этого процесса можно извлечь пользу в виде тепловой энергии для нужд человека.

К каким материалам применима утилизация деревьев

Под понятие «утилизация деревьев» попадают такие категории древесных отходов:

БИЗНЕС НА ОТХОДАХ ДЕРЕВООБРАБОТКИ/КАК ЗАРАБАТЫВАТЬ НА ОТХОДАХ КРУГЛЫЙ ГОД.

- ветки кустарников и молодых деревьев, остающиеся после стрижки живых изгородей, формирования крон плодовых деревьев в пределах населенных пунктов и садоводств;

- древесина нетвердых пород, которая остается после санитарной обрезки деревьев и рубки леса, не подходящая для промышленного использования;

- мелкие отходы лесозаготовки: ветки, корни, сучья;

- отходы пилорам: горбыль, короткомер, стружка, щепа;

- древесные отходы с химической пропиткой: шпалы, столбы, строительные плиты из шпона и опилок;

- отслужившая деревянная тара: ящики, коробки, поддоны.

С необходимостью утилизировать древесные отходы сталкиваются не только коммунальные службы и деревообрабатывающие предприятия. Эта задача стоит перед любыми организациями, использующими фанеру или деревянную тару.

Утилизация древесного спила

Нередко приходится очищать двор или участок городской среды от ненужных деревьев. Старые растения угрожают ближайшим домам, машинам и прохожим: при порывах ветра крупная ветка или дерево целиком падает и наносит повреждения.

Больные и сухостойные деревья не выполняют озеленительную функцию, их нужно заменить на молодые посадки. Разросшиеся деревья могут создавать угрозу ЛЭП, нарушать нормы освещения помещений или мешать реконструкции участка. В таких случаях возникает необходимость утилизации спила деревьев.

Ещё до спиливания оценивают объем древесины и качество стволов, чтобы рассчитать более выгодный способ утилизации. Пригодные для изготовления досок бревна увозят на пилораму. Пиломатериал из таких деревьев идет на строительство сараев, из мелких досок делают колышки для подвязки саженцев.

Вывоз порубочных остатков с участка осуществляют в контейнерах. Для плотного размещения в таре стволы пилят на части. 2 средних дерева вмещаются в контейнер объемом 8 кубометров. Крупные бункеры объемом 20-36 м3 позволяют единовременно вывезти десятки деревьев. При объемах свыше 3-4 контейнеров привозят измельчитель и перерабатывают спил в щепки.

Измельчение помогает вместить в контейнеры больший объем отходов.

Утилизация веток

Зачастую деревья спиливают не полностью: вырезают больные ветки, освобождают ЛЭП, проводят кронирование и декоративную стрижку посадок. Кусты и мелкие деревья стригут 3-6 раз за сезон для поддержания опрятного вида аллей. В процессе стрижки и обрезки образуются тонны веток. Измельченные срезанные части ложатся в контейнере плотнее, чем крупные ветви, и в емкость того же объема вмещается большая масса веток.

Когда срезанных веток много, их дробят в измельчающей машине. Полученную щепу применяют в садово-парковых работах:

- как мульчу, предохраняющую почву от пересыхания и разрастания сорняков;

- как удобрение и облегчение текстуры почвы;

- как декоративную посыпку грунта.

Особенности переработки порубочных остатков

Порубочные остатки представлены отходами древесины, хвоей, стволами различной толщины и ветками, которые остаются после вырубки или обрезки. Их самостоятельное измельчение в щепу доступно далеко не всегда, поскольку требует наличия специального оборудования. А вот вооружившись топором можно получить серьёзные травмы — равно как и создать пожароопасную ситуацию, попытавшись их сжечь.

В НОБИЛИ дробление остатков проводится при помощи специального измельчителя «ИДПО-150». Это — компактная установка, обеспечивающая оперативное размельчение стволов диаметром до 15-ти см. В результате получает щепа, которую можно использовать в ряде сфер. Перед тем, как приступить к измельчению остатков, мы интересуемся: планирует ли заказчик применять её дальше для решения тех или иных задач? Если да, то рассказываем о возможности регулировки толщины материала и интересуемся, какая именно необходима.

Это удобно, ведь для разных целей нужен материал различных параметров… При желании клиента щепа может быть собрана в кучу или упакована в биг-бэги объёмом в двести литров. Если процедура будет сопровождаться утилизацией, последняя будет намного экономичнее. Дело в том, что отходы мелкой фракции займут намного меньше места, что позволит снизить цену на транспортировку.

Методы утилизации древесных отходов

При производстве пиломатериала остаются ветки, опилки, кора. Там, где не налажена переработка, такие отходы выбрасываются на полигоны. Выделяют понятие деревянных отходов, к которым относится тара из древесины, мебель, предметы интерьера, домашняя утварь. Переработка древесных и деревянных отходов сокращает объем вывозимого на свалки мусора, а заодно дает новую продукцию или иную выгоду от утилизации.

Химическая переработка

Из измельченной древесины под воздействием химических веществ получают новые материалы. Самый древний, но не утративший актуальности метод – производство бумаги. Древесину перерабатывают в целлюлозу, из которой делают бумагу, пластмассы, лаки, кинопленку.

Гидролиз древесины – это осахаривание клетчатки серной кислотой. Таким путем получают кормовые дрожжи, глюкозу, этиловый спирт.

Сухая перегонка древесины дает древесный уголь, уксусную кислоту, метиловый спирт, скип@$

Порубочные остатки – основы законодательства

Согласно приказу Федерального агентства лесного хозяйства от 1 августа 2011 г. N 337 г. Москва «Об утверждении Правил заготовки древесины» порубочные остатки относятся к V классу отходов и подлежат переработке.

Их можно использовать для следующих нужд:

- применение в сфере строительства и ремонта;

- изготовление мебели;

- использование в качестве топливного сырья.

В большинстве случаев переработать порубочные остатки самостоятельно сложно, это требует дополнительных ресурсов и времени. Для решения этого вопроса можно воспользоваться услугами специализированных фирм, которые сами вывезут и утилизируют отходы, оформив все согласно букве закона.

Переработка отходов древесины как бизнес

Несмотря на внедрение разных видов недревесных стройматериалов и тенденцию к замене твердотопливных печей на другие типы котлов и энергоустановок, деревопереработка остается одной из массовых отраслей. Большие объемы заготовки леса способствуют появлению огромной массы отходов. Этот тот случай, когда на заботе об окружающей среде можно заработать деньги.

Производство строительных плит или топлива из опилок не требует неподъемных вложений, а для измельчения спила деревьев достаточно покупки одной установки. В этой сфере низкая конкуренция и нет сложностей со сбытом.

Цивилизованное измельчение отходов обрезки деревьев – неизбежная мера, к которой придется прийти городским службам и каждому предприятию, на территории которого есть деревья, по мере вступления новых норм утилизации в законную силу.

Зачем перерабатывать дерево

Все чаще в мире случаются пожары, причиной которых становятся остатки лесоперерабатывающей промышленности или спил деревьев и кустарников владельцами дач, а также хозяевам частных домов. Вторичное использование древесины является одним из экономичных способов получения энергии и заботы об экологии, помощь которой станет ценным вкладом в сохранение природы.

Источник: centez.ru

Рубительный бизнес: экспортные перспективы и точки роста в теплоэнергетике

Утилизация древесных отходов – сегодня это уже не головная боль лесозаготовителей, а отдельное быстрорастущее бизнес-направление. Все больше предприятий встраивают переработку горбыля и порубочных остатков в свой технологический и производственный процесс, кратно увеличивается и экспорт биомассы за рубеж. Реальные кейсы о том, как древесные отходы становятся доходами, в материале журнала «ЛПК Сибири».

Год от года ЛПК России все плотнее встраивается в русло мировых тенденций развития лесной индустрии. Фокус на устойчивое лесовосстановление, приход в отрасль новых технологий – таких как 3D-LiDAR и дроны.

Главная же тенденция лесного комплекса во всем мире – развитие высоких переделов и глубокая переработка древесины, когда в продукт превращается в буквальном смысле слова все, вплоть до последней щепы. К примеру, на Западе процент переработки древесины варьируется от 80 до 95% – каждая веточка спиленного дерева подвергается переработке. В России этот показатель значительно ниже.

Отходы лесоперерабатывающих производств, которые подчас достигают более 50% от общего объема перерабатываемого круглого леса, – это не просто упущенная прибыль, а головная боль лесозаготовителей. Горбыль, ветки, кора занимают собственную, а иногда и близлежащую к предприятиям территории. Масштабы захламления столь значительны, что закапывать невостребованные отходы в отвалы или сжигать их на ближайших свалках уже невозможно. Вопрос утилизации древесных отходов встает ребром и потому, что государство различными способами – в том числе и за счет штрафных санкций – стимулирует это направление.

Все больше предприятий встраивают переработку горбыля и порубочных остатков в свой технологический и производственный процесс, кратно увеличивается и экспорт биомассы за рубеж.

Из двух возможных вариантов – утилизировать отходы за свой счет либо перерабатывать и извлекать прибыль – предприятия ЛПК в России все чаще делают выбор в пользу последнего. При грамотной организации производственного процесса и выборе профессионального оборудования для утилизации, горбыль, опилки, низкосортная древесина из отходов лесозаготовки и производства превращаются в отдельное бизнес-направление. Переработка отходов позволяет экономить на утилизационных пенях и штрафах, и, конечно же, становится дополнительным источником дохода. Как результат – по всей России, от Дальнего Востока до европейской части страны, все больше предприятий встраивают переработку древесных отходов в свой технологический и производственный процесс, а некоторые из них развивают переработку как отдельный бизнес.

Кейс №1. Щепа на экспорт – рост в 10 раз за два года

Холдинг RYAPSHAS из Выборга (Ленинградская область) больше 10 лет специализируется на производстве, транспортировке и продаже древесной щепы. На сегодня RYAPSHAS – один из крупнейших производителей щепы на Северо-Западе России. Все объемы идут на экспорт, в основном в Финляндию и другие европейские страны, развивающие «зеленую энергетику». За последние два года, с 2018 по 2020-й, объемы поставок компании выросли более чем в 10 раз.

Рост «зеленой энергетики» в Европе продиктован не только экологической повесткой, есть и другие причины. Поэтому развитие рынка биотоплива – колоссальное, и это только начало. К примеру, мы поставляем продукцию на теплоэлекстростанции, которые производят электроэнергию и отапливают огромные города именно щепой, – рассказывает руководитель холдинга RYAPSHAS Эдуард Ряпшас.

В парке холдинга RYAPSHAS четыре десятка автомобилей, в том числе несколько щепорубительных установок, – это основные производственные мощности, которые и перерабатывают древесные отходы в щепу. Есть как мобильные, так и стационарные установки, рассчитанные на работу в терминалах. Недавно производственный парк компании прирос новым экземпляром – щепорубильной установкой JENZ HEM 583 DQ на базе шасси Scania G380B8x4х4.

Щепорубилка отличается высокой производительностью – до 240 насыпных м3 в час. Окно подачи (1 200х680 мм) позволяет работать с древесиной диаметром до 560 мм. Работа всех систем и узлов щепорубительного комплекса синхронизирована. Важна и возможность управлять работой щепорубилки. Управление осуществляется из кабины гидроманипулятора Epsilon M100LD при помощи джойстиков и панели управления JENZ Easygreen.

В 2019 году «Алтайлес» запустил крупное деревообрабатывающее предприятие – Павловский ДОК. Мегакомбинат производит новый для региона продукт – MDF-плиты и одновременно утилизирует отходы производства.

Панель управления и принципы работы с меню – интуитивно понятны и универсальны, что сводит к минимуму время на обучение оператора. Существенно облегчают работу дополнительные функции, к примеру, настройка оборудования под различное сырье – горбыль или дровяную древесину. Задав параметры однажды, их можно сохранить и загружать впоследствии вместе с профилем пользователя.

Щепорубительная машина получилась очень функциональной. Срок использования не такой большой, на сегодня это порядка 3 месяцев, или 500 моточасов, но результатом мы довольны. Принципиальным для нас решением было застроить рубительную машину именно на шасси Scania. Роль сыграли и длительные партнерские отношения с брендом – в парке холдинга есть несколько машин Scania.

И другие факторы: расположение склада запчастей, подходы к техобслуживанию и уровень понимания техники в целом со стороны бренда не вызывают никаких вопросов. Остановились на колесной формуле 8х4 с задним «лентяем». Такая конфигурация позволяет уверенно, не превышая весогабаритные параметры, передвигаться по всем российским дорогам.

Особый фокус сделали на кабине, ее функциональности и удобстве для водителей-операторов. Выбрали высокую кабину G-модели – удобную не только для работы, но и для отдыха. К примеру, размер кабины позволил установить в ней микроволновую печь и много ящиков для хранения личных вещей, – говорит Эдуард Ряпшас.

До конца этого годя парк техники холдинга RYAPSHAS прирастет новой щепорубительной установкой. Она будет застроена на базе прицепа. В планах на следующий год – застройка еще одной рубительной машины на шасси Scania.

«Застройка рубительной машины на шасси Scania – уникальный проект»

Михаил Гришко, руководитель направления по продажам лесовозной техники ООО «Скания-Русь»:

– Застройка щепорубильной машины – это сложный и во многом уникальный проект. Производитель шасси и компания-кузовостроитель должны обладать необходимыми компетенциями и практическим опытом, чтобы предложить профессиональное решение поставленной технологической задачи.

Изначально подбирается рубильный агрегат. Основными техническими критериями подбора, как правило, являются: производительность – объем насыпных м3 в час; размеры окна подачи; максимальный диаметр древесины; тип привода – собственный палубный двигатель или отбор мощности от автомобиля.

На этапе выбора рубильного агрегата важно задуматься о послепродажном обслуживании и ремонте надстройки. С целью получения высокого КТГ техники, в первую очередь, стоит обратить внимание на производителей оборудования, которые имеют авторизированных партнеров и склад запасных частей на территории РФ.

На втором этапе под выбранный рубильный агрегат в соответствии с требованиями производителями и индивидуальными пожеланиями заказчика собирается шасси.

Послепродажное обслуживание автомобиля Scania может быть выполнено на одной из 85 станций/мастерских технического обслуживания, расположенных на всей территории России, от Калининграда до Владивостока.

Каждая станция технического обслуживания соответствует высоким дилерским стандартам Scania.

В заключение хочу отметить интересную особенность рубилок Bruks. Компания-производитель находится в Швеции и часть оборудования в сегменте мобильных щепорубок оснащает палубными двигателями Scania. Это позволяет заказчику производить сервисное обслуживание шасси и главного привода надстройки в одном месте – у официального дилера Scania.

Кейс №2. Переработка древесных отходов как звено производственной цепочки

Холдинг «Алтайлес» – одно из флагманских предприятий Алтайского края. Самые крупные производственные мощности лесного холдинга – «Рубцовский ЛДК» (объем переработки – 450 тыс. кубометров круглого леса в год); «Каменский ЛДК» (объем переработки 220–240 тыс. кубометров круглого леса в год); «Содружество» (предприятие выпускает европанель и другую продукцию европейского качества); «Бобровский лесокомбинат».

Шаг за шагом за 14 лет работы предприятие перестроило систему лесопользования и в итоге перешло на полностью замкнутый и безотходный цикл – от заготовки древесины до ее переработки. Так, в 2019 году «Алтайлес» запустил крупное деревообрабатывающее предприятие – Павловский ДОК. Мегакомбинат производит новый для региона продукт – MDF-плиты и одновременно утилизирует отходы производства. Этот проект – редкий для России пример организации замкнутого и безотходного цикла производства.

Завод MDF ежегодно потребляет около 100 тыс. кубов биомассы. Помимо производственных мощностей, комбинат оборудован собственным энергетическим центром на 72 МВт. Чтобы обеспечить его круглогодичную бесперебойную работу, «Алтайлес» расширил парк своей техники щепорубильной машиной Bruks 806ST на шасси Scania.

Низкосортная балансовая древесина активно используется при производстве MDF-плит. Поэтому встал вопрос: где взять биомассу для работы энергетического центра? Ведь именно он обеспечивает предприятию способность работать практически в автономном режиме – энергия из внешних источников требуется лишь для запуска технологического процесса, после которого комбинату достаточно собственных внутренних ресурсов для обеспечения производственной деятельности на протяжении круглого года. Ответ был очевиден: большой объем биомассы, древесных остатков остается и, как правило, утилизируется путем сжигания, в лесу. Чтобы пустить эти отходы в доходы – получать биомассу для энергоцентра, и было принято решение о приобретение щепорубительной машины, – рассказывает генеральный директор холдинговой компании «Алтайлес» Иван Ключников.

Щепорубильная установка Bruks 806ST с барабаном 800 мм оснащена автономным дизельным двигателем мощностью 500 л.с. Установка обеспечивает переработку до 200 м3 древесины в час. Ее измельчитель предназначен для производства энергетической щепы из круглой или другой древесины, например, отходов с лесосеки или лесопиления, с максимальным диаметром в комле – до 50 см (40 см – для твердой древесины).

Так как переработка порубочных остатков в биомассу происходит непосредственно на деляне, «Алтайлес» уделил особое внимание спецификации шасси. Свой выбор холдинг остановил на шасси Scania R500B6x6HZ.

В Алтайском крае достаточно сложные грунты, в основном – песчаные боры. Поэтому важна высокая проходимость и маневренность: как правило, заехать необходимо максимально глубоко в лес. Отдали предпочтение шасси Scania, подобрав решение с колесной формулой 6х6 и высокой проходимостью, – детализирует Иван Ключников.

Щепорубильная машина Bruks 806ST на базе шасси Scania работает в холдинге «Алтайлес» около двух месяцев. Руководство предприятия констатирует: переработка порубочных остатков – процесс, который требует погружения во множество нюансов.

Переработке порубочных остатков предшествует сбор биомассы, далее следует непосредственно дробление, затем – логистика и складирование. И на каждом из этапов есть своя специфика, в которую важно вникнуть, а на это требуется время. Для нас, как холдинга, переработка порубочных остатков – это не разовый, а долгосрочный проект.

Это эволюционный путь, по которому прошли все европейские и американские лесозаготовители, а сегодня он охватывает все больше и больше российских компаний. Во многом потому, что рубительная тематика неотъемлемо связана с теплоэнергетикой. Например, вырабатываемое на Рубцовском ЛДК тепло мы в том числе реализуем в теплосети. Для лесного бизнеса это новая, интересная и очень перспективная точка роста – и в этом направлении мы не одиноки, – резюмирует Иван Ключников.

ООО «Скания-Русь»

телефон горячей линии 8 800 505 55 00

www.scania.com/ru/

- Tags

- Scania

- Журнал «ЛПК Сибири» №20 | 2021

Источник: lpk-sibiri.ru

Бизнес-идея: переработка древесных опилок в топливные брикеты

Переработкой древесины занимаются государственные и частные предприятия. Древесные отходы, как правило, утилизируются, платя экологическим службам районов штрафы, не видя выхода из этого положения.

Простое сжигание опилок с повышенной влажностью встречает понятное сопротивление экологов, так как при этом возникают проблемы неполного сгорания и выделения окиси углерода (угарного газа).

Понятно, что введение в процесс сжигания древесных отходов, даёт вклад в уменьшение потребления экспортного энергоносителя. Заметное количество древесных отходов есть во многих районах.

Существуют различные технологии изготовления топливных древесных брикетов. Применение их в качестве топлива существенно улучшает процесс сгорания. Калорийность древесных брикетов близка к калорийности сухой древесины. Спрос на такое топливо в Западной Европе постоянно высокий. Европейские посредники готовы закупать практически неограниченное количество древесных брикетов.

В Европе выпускаются установки, которые производят древесные брикеты из сырых опилок и где сушка до необходимых для производства топливных брикетов 12% влажности производится с применением газа и дизтоплива.

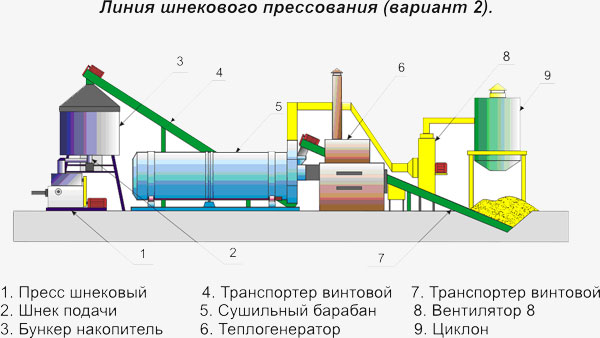

На техническое основе данного бизнес-плана была выполнена разработка проекта и организовано производство узлов линии шнекового прессования на предприятиях Белоруссии. Принцип работы основного узла – шнекового пресса, аналогичен тому, который фирма «Pini+Key» (Австрия) использует уже десятки лет.

Цена данной установки существенно дешевле западных аналогов при сравнимых эксплуатационных характеристиках.

Стоимость базового комплекта оборудования для производства топливных брикетов, включая шефмонтажные работы, составляет €110 000, общая стоимость проекта, включая пуско-наладочные работы, организационные и начальные эксплуатационные затраты до выпуска продукции, составляет €. Суммы даны без учета НДС.

Вариант 2 предполагает переработку только опилок влажностью не выше 55%.

Экономические расчёты даны по состоянию на 01.03.2008 года.

По желанию заказчиков линия может дополнительно комплектоваться: оборудованием переработки отходов древесины в стружку (варианты комплектации 3 и 4).

1. Основная идея проекта

1.1. Цели проекта

Цель проекта заключается в том, чтобы из практически бесплатного сырья, произвести экспортную продукцию. При этом появляется возможность с одной стороны ввести в энергетический баланс отходы, а с другой – улучшить экологическую обстановку.

1.2. Существующие приоритеты и их влияние на проект

Переработка отходов древесины, так или иначе, решается практически во всех странах мира. Восточная Европа, в том числе Российская федерация в целом, в настоящее время существенно отстает по наращиванию объёмов переработки древесины.

Фирмами «TOS Svitavy», «Briklis» (Чехия) созданы установки для переработки влажных опилок в древесные брикеты производительностью по выходу до 600 кг/час. Однако, европейские цены выше в несколько раз выше, чем на оборудование со схожими возможностями производства Беларуси. Так, например, дилер фирмы «Briklis» может предложить оборудование в комплектации с сушильной установкой комплектации от 290 тысяч USD. Пресс в аналогичной предлагаемой по данному варианту комплектации производства австрийской фирмы Pini+Kay стоит 78000 € .

2. Анализ рынка и стратегия маркетинга

Для иллюстрации свойств древесных брикетов приводится теплотворная способность распространённых видов топлива (МДж/кг).

- Дрова …………………..10;

- Дизельное топливо…….42.7;

- Уголь каменный …….…22;

- Торф………………… …10;

- Брикеты древесные ….19.

При этом древесные брикеты при сжигании выделяют значительно меньше золы и СО2 в связи с чем пользуются стабильным спросом на Европейском рынке.Технологически режим работы установки непрерывен. Отправка по мере накопления объёма на фуру грузоподъёмностью ~ 20 тонн.

3. Особенности производства

3.1. Технологическая схема производства

3.3. Организационно-технический план производства

- Работа по созданию линии содержит следующие, обычные в таких случаях, этапы:

- организационная работа по размещению;

- изготовление нестандартного оборудования;

- закупка комплектующих;

- согласование размещения с контролирующими организациями;

- поставка вспомогательного оборудования;

- общестроительные работы;

- монтаж технологического оборудования, разработка эксплуатационной документации;

- запуск линии.

3.4. Сырьё и материалы

Сырьём для изготовления топливных брикетов являются отходы деревообработки, солома, льнокостра, шелуха подсолнечника и др. отходы.

У наших партнеров

3.5. Отработка технологических операций

- В линии следующие основные технологические операции:

- оптимизация потока стружки в шнек подачи;

- шнековое прессование.

При пуско-наладочных работах каждый агрегат проходит автономную наладку.

4. Финансовая оценка проекта

4.1. Затраты по основным статьям на создание производства (без учета НДС).

4.1.1. Изготовление основных блоков линии:

| Пресс шнековый | 1 шт. |

| Шнек подачи | 1 шт. |

| Бункер накопитель | 1 шт. |

| Барабан сушильный СК-1М | 1 шт. |

| Вентилятор | 3 шт. |

| Теплоагрегат Затраты по п. 4.1.2. € 8300. 4.1.3. Закупка вспомогательного оборудования:

Затраты по п. 4.1.3. € 3100 4.1.4. Общестроительные работы на сумму €3800, куда входят:

4.1.5. Дополнительно

Затраты по п. 4.1.2 — 4.1.4 зависят от конкретных условий размещения и взяты максимальными, используя метод экспертных оценок. Затраты по пунктам 4.1.1 — 4.1.5 составят € 163 754. 4.2 Ежемесячные затраты для оценки себестоимости продукции.4.2.1. Заработная плата:Для организации полного цикла выпуска древесных брикетов необходима работа бригады из 4-х человек.Таким образом при условии непрерывной работы оборудования для производства топливных брикетов в течение 20 часов в сутки необходима организация работы 3-х бригад. При условии выплаты зарплаты в 250 евро и оценивая в среднем обобщённую налоговую нагрузку в 50 %, получим затрат на сумму €4500 в месяц. 4.2.2. Плата за электроэнергиюпри рабочей мощности 80 кВт, при работе 600 часов в месяц и при стоимости за один кВт/час €0.098 составит за месяц ~ € 4704. 4.2.3. Дополнительные затраты.Затраты на тару и упаковочные материалы:

Стоимость дополнительной новой насадки составляет €300 . Однако отработанную насадку можно отреставрировать с методом наплавления неограниченное число раз после производства 80-90 тонн древесных брикетов, что стоит ориентировочно €100. Таким образом добавляются ежемесячные затраты €200. Здесь хотим отметить, что собственно шнек является слабым местом в шнековых прессах и, в частности, в установках брикетирования российского и украинского производства, износ шнека происходит при выработке 20 тонн продукции и даже у австрийского производителя шнек меняется через 40 тонн. Также из расходных материалов понадобится пластиковая лента для стяжки брикетов по 12 штук перед укладкой на паллеты и стрейч-пленка для обмотки паллет.Таким образом расходы по пп. 4.2.1 – 4.2.3 составят €8956. 4.3. Суммарные расходы4.3.1. Суммарные расходы на сооружение линии составят € 163 754. 4.4 План финансирования.Оборудование для производства топливных брикетов поставляется на следующих условиях:

* последняя цифра взята по максимуму и уточняется в конкретном случае. 4.5. План возврата средств4.5.1. Эксплуатационные затраты в месяц.Эксплуатационные затраты в месяц оценены в пункте 4.2 и составят €10 907 4.5.2. Планируемая выручка в месяц.

Итого планируемая выручка в месяц около €30 000. 4.5.3. Планируемая прибыль в месяц.€30 000 — €10907 = €19 093 4.5.4. Срок полного возвратаСрок полного возврата средств на создание производства топливных брикетов по проекту составит €174 652 / €19093 = прибл. 9 месяцев. Гарантия 3 года . Фотография с сайта 66.ru Источник: www.equipnet.ru Загрузка ... |