Корпус для компьютера – металлический, пластиковый или блок из комбинированных материалов (все же чаще изготовленный из листового металла), куда помещаются все компоненты ПК: от блока питания, материнской платы до плат с разъемами и световой индикацией.

Существуют различные типы, каждый из которых предназначается для решения определенных задач. Есть корпуса для установки в стойке, настольные, компактные и т. д. Из нашего материала вы узнаете, как делают корпуса для компьютеров и какие требования к ним предъявляют.

Основные типы корпусов для компьютеров

Как и многие виды изделий, компьютерное оборудование должно подлежать строгой типизации и стандартизации. Такие требования не только позволяют собрать необходимую конфигурацию из широкого спектра устройств, которые предоставляются на рынок различными брендами, но и добиться необходимых рабочих параметров комплектующих, прошедших сертификацию.

Основные типы корпусов для компьютеров

Конечно же, не существует идеального стандарта, так же как и нет единственного «правильного» типоразмера корпуса. В первую очередь технические характеристики и виды корпусов компьютера нацелены на удобство эксплуатации. Сегодня производители такой продукции предоставляют 25 типоразмеров – как стандартного типа массового производства, так и изготавливаемых по индивидуальным заказам.

В последнем случае их производят узкопрофильные специалисты, поэтому в нашем описании о них речь не пойдет. Да и рассказ обо всех типах, скорее всего, будет неинтересен. Итак, коротко и по существу.

1. Модель моноблока.

Что это такое? Устройство всего компьютера представляет собой монитор и системник, объединенные в единое целое. По сравнению с нижеперечисленными типами, в этой модификации строгих габаритных параметров не имеется, все определяется нормами фирмы‐изготовителя.

Самыми известными моделями такого типа сегодня являются компьютеры Mac, принадлежащие компании Apple. Они пользуются большой популярностью у американских пользователей, но в нашей стране практически не прижились из-за большой цены.

Одним из достоинств такой сборной конструкции является ее максимальная компактность. А недостатком можно считать то, что технические возможности апгрейда в таком варианте очень ограничены: более мощные комплектующие почти во всех случаях просто не смогут поместиться в корпус.

2. Модификация Rack.

Уникальным решением является использование корпуса исключительно для монтажа телекоммуникационного и серверного оборудования в 19‐дюймовые стойки. Подобные габаритные параметры позволяют уместить в таком корпусе любую начинку, включая два блока питания, которые дублируют работу друг друга. Такая модель не используется для домашних условий, так как представляет собой открытый корпус без крышки. Сверху него находится только дно верхнего корпуса.

3. Корпус для персонального компьютера

Является упрощенным комплектом, позволяющим производить быструю сборку ПК при использовании определенных комплектующих. Их отличия могут быть только в характеристиках оперативной памяти, жесткого диска и процессора. К примеру, при замене материнской платы у владельца могут появиться некоторые трудности.

Такой корпус блока компьютера для применения в домашних условиях может подойти только пользователям, для которых вопросы апгрейда и производительности не особо важны. Но для корпоративных использования – это лучшее решение, позволяющее довольно быстро производить сборку необходимого количества рабочих компьютеров.

Рекомендуем статьи по металлообработке

- Изготовление сварочных столов: тонкости производства

- Лазерная резка трафаретов: разбираемся в особенностях материалов и шрифтов

- Все о современном прессовании металла

4. Slim и AT.

Последний можно считать «вымершим динозавром», который на сегодняшний день практически нигде не применяется. Он появился почти одновременно с процессорами Intel 486, но позже был вытеснен с рынка наиболее современными моделями ATX. Однако его логическое усовершенствование привело к появлению таких «гибридов», как корпуса для компьютера Ultraslim и Slim, то есть ультратонкого и тонкого.

Тонкая «башенка» может показаться довольно необычной и стильной, но технические характеристики корпуса компьютера говорят о том, что такая сборка не применима, так как установить сюда более мощные комплектующие просто физически невозможно.

5. Горизонтальные корпуса для компьютеров.

В нашей стране такой тип компьютеров корпусов у юзеров не приобрел популярность, а вот на западе имеет большой спрос. Его достоинство в том, что такая сборка является более компактной, так как монитор можно разместить непосредственно на системном блоке.

Самыми востребованными моделями горизонтальных корпусов можно считать:

- UltraSlimLine (ультратонкий) 381х352х75 мм.

- SlimLine (тонкий) – 406х406х101 мм;

- FootPrint (напольный) – 408х406х152 мм;

- Desktop (настольный) – 533х419х152 мм;

6. Вертикальные.

Из-за их пространственного положения такие корпуса называют «башнями», или по-английски «tower». Бытует мнение, что наличие такой компоновки деталей позволяет охлаждать внутреннее пространство системного блока значительно лучше.

По принципу назначения существуют варианты на любой случай: от «малышей», которые разве что можно использовать как печатную машинку, и до серверных решений. Разберем самые востребованные в России корпуса для компьютеров модели ATX вертикального исполнения.

- Со стандартными габаритными размерами «мини-башни» 178х432х432 в корпус вряд ли получится разместить комплектующие мощных параметров, по этой причине такая модель может быть использована для домашнего кинотеатра или рабочего компьютера, не занимающего много места.

- «Средняя башня» обладает размерами 183х432х490, и, пожалуй, этот корпус для компьютера можно считать самым популярным сегодня типом в нашей стране. Его конструкция позволяет вмещать несколько жестких дисков, соответствующий блок питания и плату ATX. Эту конструкцию признали самой универсальной модификацией, так как на ее базе можно произвести сборку и игрового компа, и домашнего медиацентра, и маломощного офисного компьютера.

- «Большая башня» имеет абсолютно четкие регламентированные габаритные параметры – 190х482х820 мм. В ней легко размещается полноразмерная системная плата ATX, но для монтажа начинки места остается уже меньше. Корпус предпочтителен для сборки игрового компьютера с мощными параметрами.

- Самым маленьким типом является MicroTower. «Микробашня» обладает еще более компактными габаритами и поэтому чаще всего применяется для сборки самых малопроизводительных компьютеров, в которых большая часть периферии размещена в материнской плате.

- «Полная башня» имеет следующие габариты: высоту до 60 см, длину до 1 м и ширину до 20 см. В ней можно разместить под оптический привод от четырех до девяти 5,25-дюймовых отсеков и от шести до двенадцати 3,5-дюймовых отсеков для винчестера. Помимо этого, конструкция позволяет разместить до семи карт расширения, к примеру, ресивер или звуковую плату. Может вместить и полногабаритную материнскую плату ATX. На базе такого корпуса собирают как мощные игровые компы, так и небольшие локальные серверы – здесь достаточно места под всякое «железо».

Требования к охлаждению при изготовлении корпуса для компьютера на заказ

Самым важным требованием для любого корпуса блока компьютера, в том числе изготовленного на заказ, является наличие достаточного пространства для охлаждения и вентиляции. Самые распространенные стандартные корпуса типа Middle-TowerForm неслучайно имеют много свободного внутреннего пространства. Это не только обеспечивает свободную циркуляцию воздуха, но и при размещении энергоемких комплектующих позволяет установить дополнительные вентиляторы. По этой причине на стадии разработки конструкции необходимо не только учитывать габариты комплектующих, но и предусматривать свободное пространство для циркуляции потоков воздуха возле каждого из них. Также необходимо определиться с тем, где будет произведена установка блока питания.

Существует два варианта:

- В нижней части корпуса. В таком случае блок питания монтируется на дно корпуса, воздушный поток в него поступает через решетку снизу, а выдувается наружу сквозь другую стенку. Плюсом в том, что блок питания получает хорошее охлаждение исключительно за счет «забортного воздуха». А минус – в устройстве охлаждения системы в целом он совсем не участвует, поэтому обязательно должны быть кулеры. И еще один недостаток – приточный воздух поступает к блоку питания через днище корпуса и может быть затрудненным. Помимо всего, увеличенный уровень шума появляется по причине движения воздуха внизу, а также из-за того, что он от вентилятора передается непосредственно на поверхность.

- Сверху. Является классической схемой, при которой теплый воздух через блок питания выходит наружу. Таким образом достигается небольшой уровень шума и обеспечивается вентиляция. Но есть и отрицательный момент – при отсутствии других кулеров блок питания может перегреваться. Вариант корпуса системника при верхнем расположении блока питания обычно используют и для сборки своими руками.

При выборе горизонтальной модели корпуса для компьютера Desktop требования остаются те же, только что объема для маневров с блоком питания значительно меньше. Но вентиляцию для всех узлов необходимо обеспечивать во всех случаях.

2 этапа производства металлических корпусов для компьютера

Этап 1. Работы по металлу.

Чаще всего корпуса представляют собой сочетание стального каркаса и панелей, изготовленных с применением пластика, металла или комбинации пластика с металлической сеткой.

Толщина листового металла каркаса может быть различной: в недорогих моделях она не превышает 0,4−0,5 мм. Такой каркас легко гнется, поэтому может издавать дребезжание. Лучше покупать корпуса для компьютера с толщиной стали не менее 0,55−0,8 мм.

Некоторые модели дорогих корпусов изготавливают со стенками из стали и алюминия: они характеризуются прочностью и имеют солидный вид, но не обладают особыми преимуществами над остальными модификациями.

Металл является основной массой и объемом компьютерного корпуса. Крупные фирмы могут себе позволить производить закупку проката непосредственно с металлургических предприятий, а мелкие – только на металлобазах.

Так как корпус обычно состоит из металла нескольких видов, то в рулонах имеется прокат разной толщины. Самый толстостенный металл применяется для стенок и боковых крышек. Более тонкий материал используется для несущего каркаса. А из самого тонкого листа изготавливают корзины для устройств и другие элементы. Производится разматывание рулонов и их резка на полосы требуемой ширины.

На следующем этапе при помощи специального оборудования производится резка полученных полос на пластины определенного размера, затем их укладка в стопки и подготовка к отправке для дальнейшей обработки.

Подготовленные пластины перемещают на участок штамповки. Прежде чем сделать описание процесса штамповки, необходимо рассказать про пресс-формы. Они представляют собой такие конструкции, которые предназначены для сжимания металлических пластин и придания им определенной геометрической формы. Чаще всего для каждого элемента используют несколько прессов с разными конфигурациями пресс-форм, а полная сборка корпуса для компьютера состоит из десятков различных элементов.

При изготовлении одного каркаса потребуется от 30 до 60 разных прессов и такое же количество пресс-форм. Их изготавливают чаще всего в специальных инструментальных цехах. Любая пресс-форма должна быть рассчитана на производительность не менее миллиона операций штамповки в месяц в течение нескольких лет. Поэтому для их производства используют дорогие и твердые марки инструментальной стали. Процесс изготовления таких пресс-форм может длиться больше месяца.

На первом этапе конструкторами производится моделирование формы и разрабатывается технологический процесс обработки заготовки. Затем поэтапно с помощью различного оборудования осуществляется непосредственно сама обработка.

Для того чтобы обработать самые тонкие элементы, применяют выжигание посредством специальной электрической дуги, позволяющей производить нестандартные и довольно точные резы. На выжигание пары миллиметров металла таким аппаратом может потребоваться сутки. После этого производят окончательную доводку пресс-формы вручную методом шлифовки. Поэтому стоимость одной пресс-формы может колебаться от 2 до 20 тысяч долларов. А их при изготовлении корпуса может потребоваться до 50 штук.

Почти также изготавливается пресс-форма для обработки пластика, однако там существуют свои тонкости при изготовлении. Чтобы обработать одну лицевую панель, требуется обычно не более пяти штук, тем не менее из-за сложности изготовления частей с закругленными поверхностями их стоимость может быть намного выше.

Подведем итог работы штамповочного цеха. В нем задействованы сотни различных прессов, каждый из которых рассчитан на определенную операцию. Заготовки перемещаются от одного пресса к другому, после каждого постепенно приближаясь к окончательному виду. Участок прессовой штамповки всегда является самой шумной частью производства.

Этап 2. Покраска.

Наконец корпус подготовлен к покраске. Это творческий процесс. Даже при оснащенности автоматическими линиями после контроля качества мастера часто докрашивают сомнительные участки поверхности вручную. Технологически и при литье, и при штамповке пластика могут возникать небольшие дефекты, поэтому без покраски просто не обойтись. Только краска сможет скрыть все огрехи и сделать поверхность однородной и ровной.

После этого детали поступают в сушильную камеру до полного высыхания нанесенного слоя краски.

На выходе все поверхности элементов визуально осматриваются. Даже при незначительных дефектах конструктивные элементы красятся повторно.

Их снимают со специальных приспособлений, называемых «болванчиками», и снова проверяют. При отсутствии дефектов на все детали надевают чехлы и отправляют в сборочный цех.

Наше путешествие в мир высоких технологий подошло к концу. Зная о том, какие корпуса для компьютера лучше, проанализировав перспективы самостоятельного изготовления и технические возможности корпусов, приходим к следующему выводу: приобретение такой продукции авторитетной фирмы всегда более выгодно, чем домашняя ручная поделка. Безусловно, можно точно выдержать все размеры, но существуют некоторые нюансы, которых могут избежать только профессиональные производители, либо при использовании роботизированных операций.

Источник: vt-metall.ru

Как не промахнуться с бюджетом на серийное производство корпусов: 20 примеров из практики бюро по инженерному дизайну

Публикация всего двух статей о том, как самостоятельно оценить стоимость производства корпуса для прибора (первая и вторая) подняла просто волну запросов из серии «А вот сколько будет стоить наш корпус при тираже 5-100-1000- ∞ штук?»

Как выясняется в ходе общения, большинство запрашивающих ошибается в оценке затрат на производство на порядок. Не шучу.

Однако написать простую инструкцию (или ещё проще — сделать калькулятор) по оценке этих затрат я не смог: для этого придётся учесть слишком много параметров. Поэтому просто покажу на примерах тираж и цену. Да, вы не сможете точно оценить свой проект, но уже будет ясно, сколько вам потребуется денег — 100 000 рублей, миллион или больше.

А если вы напишете в комментариях, что конкретно вас интересует, постараюсь ответить с примерами: их есть у меня (с) огромное количество — от корпусов миниатюрных устройств до корпусов станков размером с дом.

I. Производство пластиковых деталей

Cтоимость производства мелких, небольших и крупных деталей

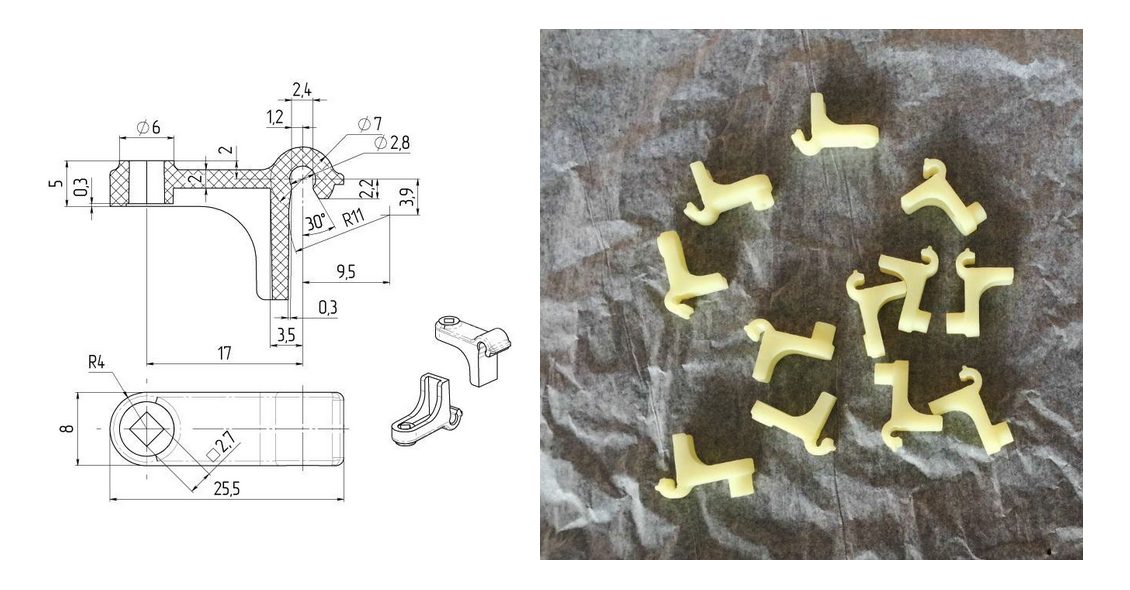

Деталь размерами 25х20 мм

Одна крепёжная деталь из ABS-пластика.

Стоимость прототипа — $60.

Стоимость форм — $1.500 (восьмиместная форма).

Ресурс форм — 300 тыс. циклов.

Стоимость одной детали — $0.08 при тираже 8 000 штук.

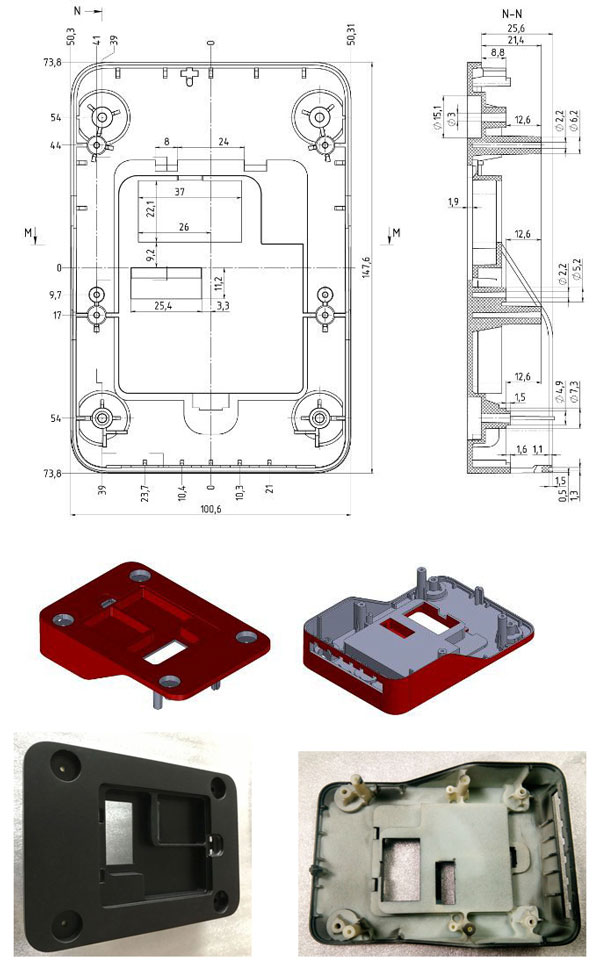

Деталь размерами 150х100 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $4.300.

Ресурс форм — 200 тыс. циклов

Стоимость одной детали — $0.5 при тираже 1 000 штук.

Деталь размерами 170х170 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $230.

Стоимость пресс-формы — 5.000$

Ресурс пресс-формы — 200 тыс. циклов.

Стоимость одной детали — $1.1 при тираже 10 000 штук.

Деталь размерами 530х120 мм

Материал — ABS-пластик.

Стоимость прототипа — $350.

Стоимость пресс-формы — $12.000.

Ресурс пресс-формы — 300 тыс. циклов.

Стоимость одной детали — $1.4 при тираже 10 000 штук.

II. Производство пластиковых корпусов

Cтоимость производства мелких, настольных, настенных, высоких и крупных корпусов

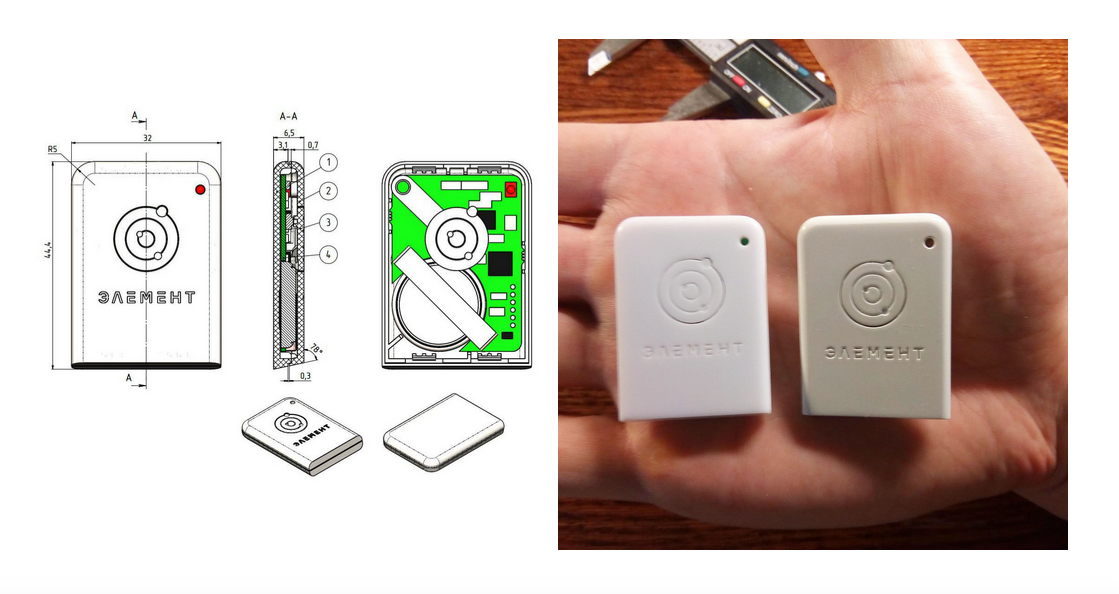

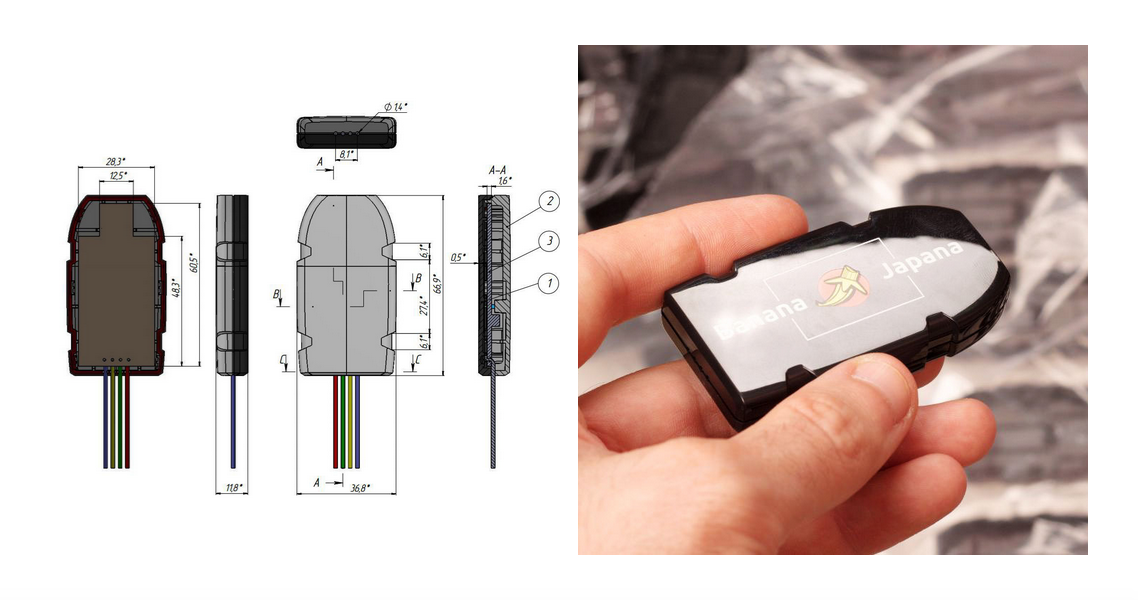

Корпус размерами 44х32 мм

Две корпусные детали и одна кнопка из ABS-пластика.

Стоимость прототипа — $150.

Стоимость пресс-формы — $2.500 (одна форма на три места).

Ресурс пресс-формы — 50 тыс. циклов

Стоимость комплекта деталей — $0.5 при тираже 5 000 штук.

Корпус размерами 60х30 мм

Две корпусные детали из ABS-пластика.

Стоимость прототипа — $200.

Стоимость пресс-формы — $5.000 (одна форма на два места).

Ресурс пресс-форм — 50 тыс. циклов

Стоимость комплекта деталей — $0.8 при тираже 1 000 штук.

Герметичный (IP-66) корпус размерами 80х60х30 мм

Две корпусные детали из ABS-пластика и один резиновый уплотнитель.

Стоимость прототипа — $280.

Стоимость пресс-форм — $5.500 корпус (двухместная форма) и $1.500 — уплотнитель.

Ресурс пресс-форм — 50 тыс. циклов.

Стоимость комплекта деталей — $1.3 при тираже 1 000 штук.

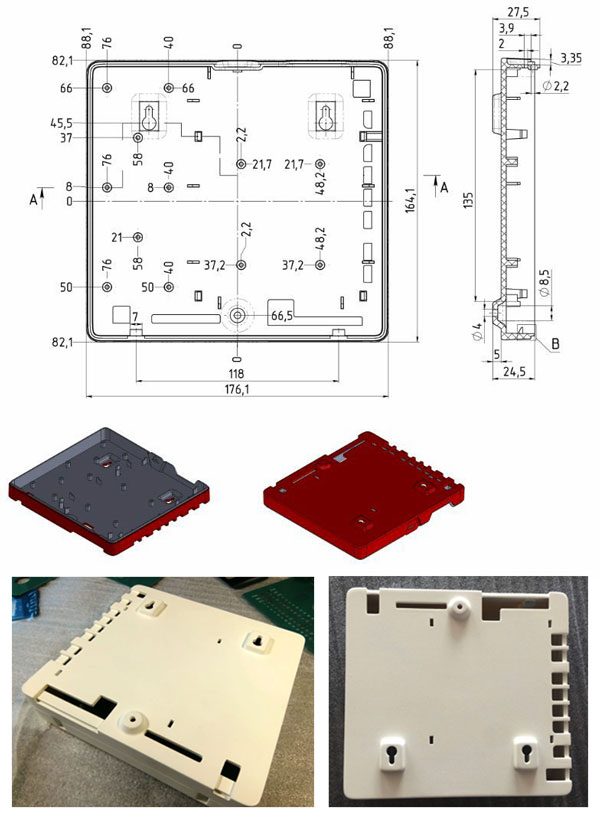

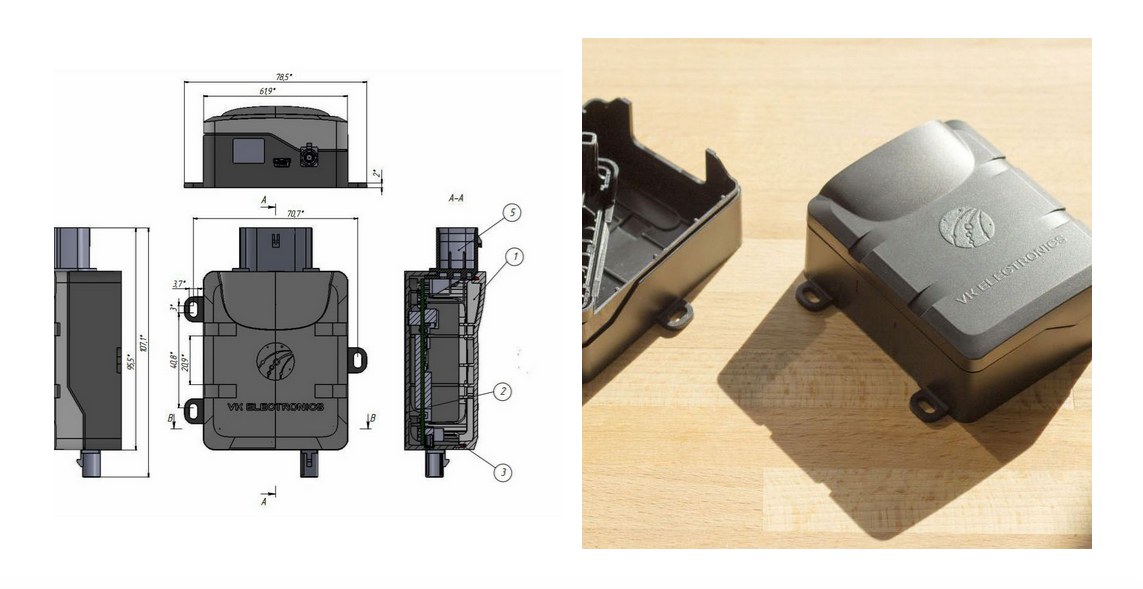

Корпус размерами 230х160х45 мм

Две корпусные детали из ABS-пластика, три крепёжные детали из ABS-пластика.

Стоимость прототипа — $750.

Стоимость пресс-форм — $12.000 ($5.000 задняя крышка, $4.000 передняя крышка на два места, $3.000 крышки и шарниры на три места).

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $3 при тираже 5 000 штук.

Корпус размерами 300х200х65 мм

Две корпусные детали из ABS-пластика, одна крышка, одна рамка и один комплект кнопок из ABS-пластика.

Стоимость прототипа — $1.200.

Стоимость пресс-форм — $14.000 ($7.000 основание, $4.500 верхняя крышка, $2.500 крышка и кнопки).

Ресурс форм — 500 циклов.

Стоимость комплекта деталей — $6 при тираже 500 штук.

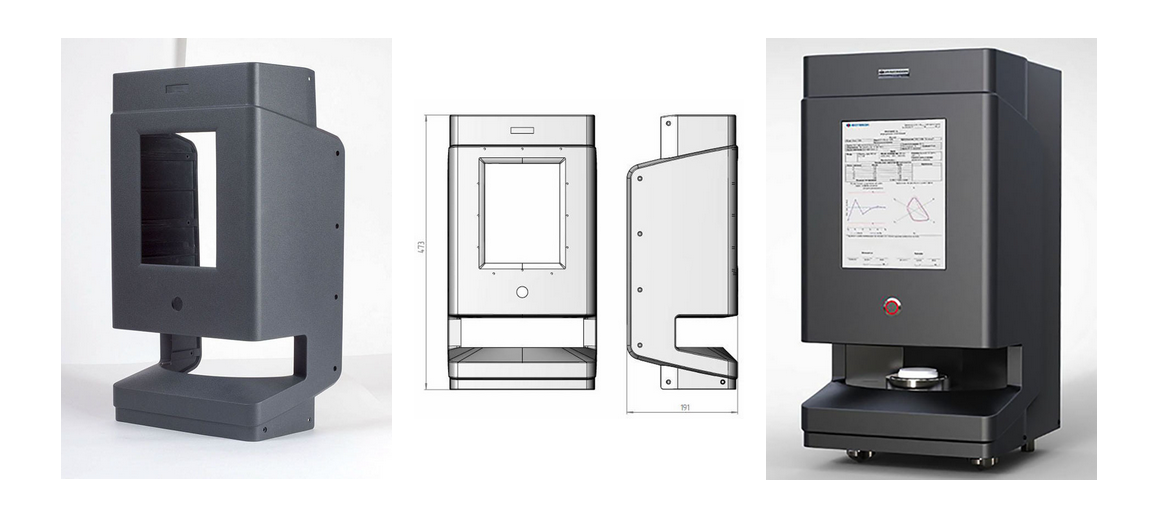

Корпус размерами 470х190х250 мм

Одна корпусная деталь из ABS-пластика.

Стоимость прототипа — $2.500.

Стоимость пресс-формы — $32.000.

Ресурс пресс-формы — 50 тыс. циклов.

Стоимость детали — $8.2 при тираже 1 000 штук.

Корпус размерами 800х800х380 мм

Две корпусные детали из ABS-пластика, комплект лопастей, рамка, фиксаторы

из ABS-пластика.

Стоимость прототипа — $5.000.

Стоимость пресс-форм — $150.000.

Ресурс форм — 300 тыс. циклов.

Стоимость комплекта деталей — $20 при тираже 10 000 штук.

III. Производство корпусов из листового металла

Cтоимость производства металлических корпусов методами резки и гибки — от небольших приборов до промышленных станков.

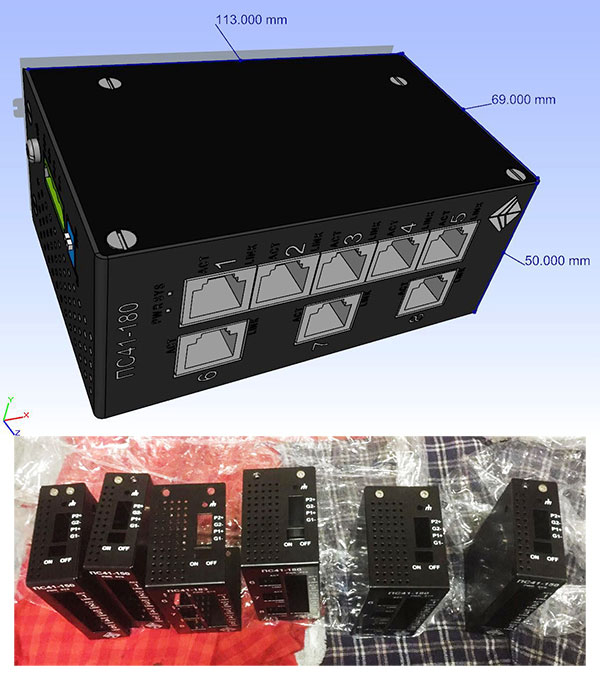

Корпус размерами 110х70х50 мм

Две металлические детали.

Стоимость прототипа — 20 000 руб.

Стоимость комплекта деталей — 500 руб. при тираже 1 000 штук.

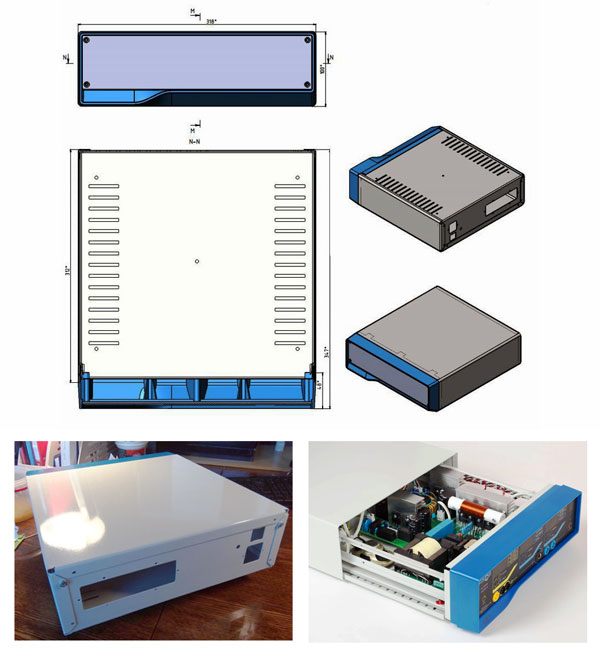

Корпус размерами 350х350х100 мм

Одна деталь — пластик, три детали — металл.

Стоимость прототипа (металл) — 20 000 руб.

Стоимость корпуса — 2 500 руб. при тираже 1.000 штук.

Стоимость прототипа (пластик) — 3 000 руб.

Стоимость пластиковой панели — 900 руб. при тираже 1 000 штук.

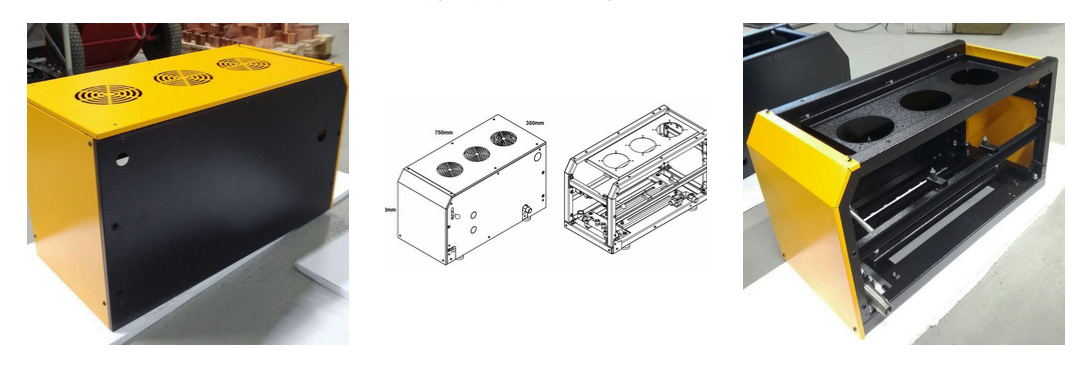

Корпус размерами 750х450х350 мм

Стоимость прототипа (металл) — 200 000 руб.

Стоимость единицы — 35 000 руб. при тираже 1 000 штук.

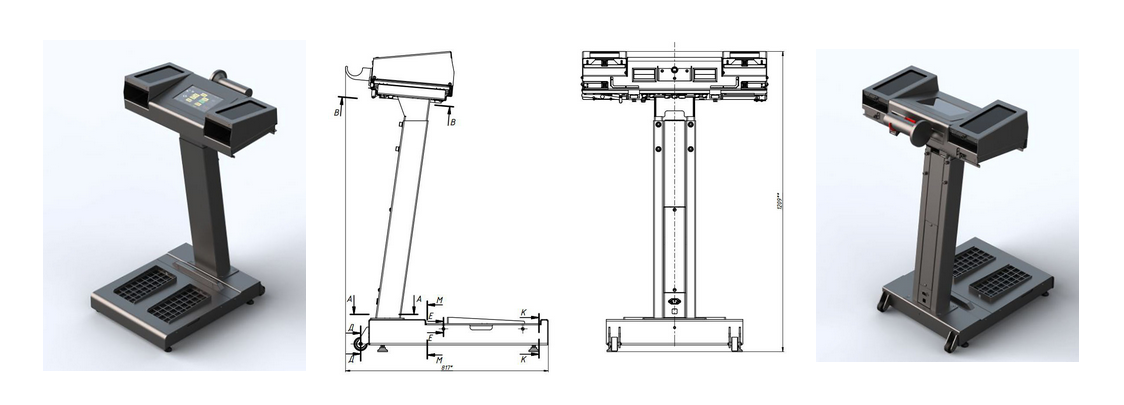

Корпус размерами 1300х800х700 мм

Стоимость прототипа (металл) — 300 000 руб.

Стоимость корпуса — 68 000 руб. при тираже 50 штук.

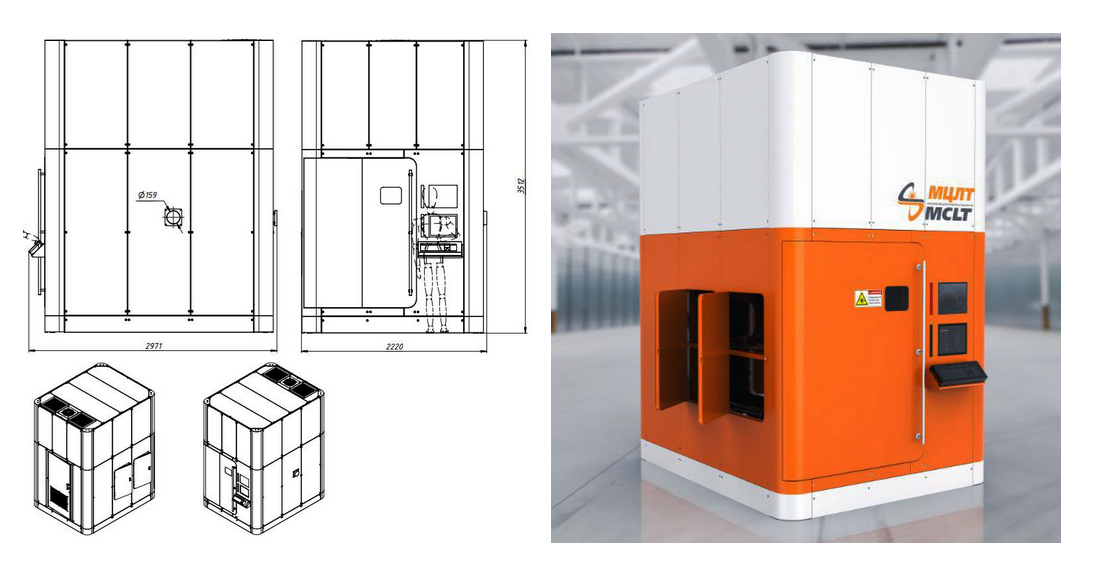

Корпус размерами 3500х3000х2200 мм

Стоимость прототипа (металл) — 1 300 000 руб.

Стоимость корпуса — 800 000 руб. при тираже 10 штук.

IV. Производство металлических корпусов по технологии литья под давлением

Cтоимость производства корпусов небольших приборов и устройств среднего размера

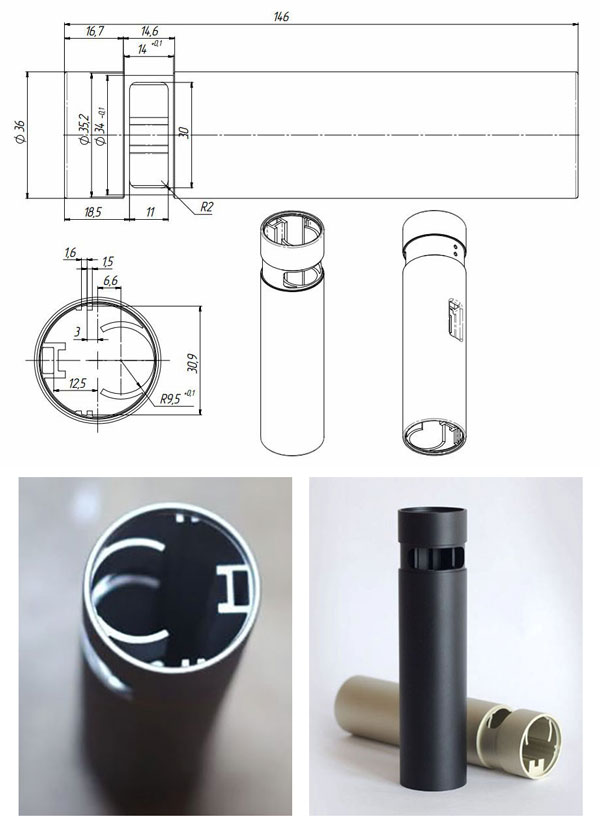

Корпус размерами 150х35 мм

Технологии: литьё алюминия под давлением, экструзия алюминия + дофрезеровка + анодирование.

Стоимость прототипа (металл) — $650.

Стоимость фильеры — $7.500.

Стоимость корпуса — $1.8 при тираже 10 000 штук.

Корпус размерами 90х80х29 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $700.

Стоимость пресс-формы (два места) — $9.000.

Ресурс форм — 30 тыс. циклов.

Стоимость корпуса — $3.2 при тираже 10 000 штук.

Корпус размерами 360х200х80 мм

Технологии: экструзия алюминия + дофрезеровка, гибка и резка металла + анодирование.

Стоимость прототипа (корпус полностью) — $800.

Стоимость фильеры — $3.000.

Стоимость корпуса — $110 при тираже 500 штук.

Корпус размерами 470х135х125 мм

Стоимость прототипа (металл — две корпусные детали из алюминия) — $2.000.

Стоимость пресс-формы (два места) — $42.000.

Ресурс форм — 150 тыс. циклов.

Стоимость корпуса — $93 при тираже 1 000 штук

Повторю, потому что это важно: простое сравнение (“О, у меня почти такой же корпус, значит, и стоить будет столько же!”) не годится: есть куча параметров, которые могут существенно повлиять на цену. Это и наличие в пресс-форме знаков, и уклоны, и незачищаемые сварные швы и т.д. Но примерно оценить можно. 🙂

UPD. Добавили цены на мелкосерийное литьё пластика — здесь.

Источник: habr.com

Считаем бюджет на серийное производство корпусов, часть первая: цены на мелкосерийное литьё пластика

Мы постоянно мониторим стоимость изготовления корпусов. Вот несколько реальных случаев: это цены на мелкосерийное производство литьём пластика, тираж — от 25 до 50 штук. Возможно, теперь вы лучше представите, сколько это будет стоить.

2112 просмотров

Смотрим цены на мелкосерийное производство пластиковых корпусов

Formlab

Все приборы (дизайн и конструкция) разрабатывались у нас в Formlab, организацией производства занимались тоже мы. Поехали.

Корпус размерами 180 х 180 х 120 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $1000. Стоимость одного экземпляра при производстве тиражом в 50 шт (с учётом стоимости форм) — $90.

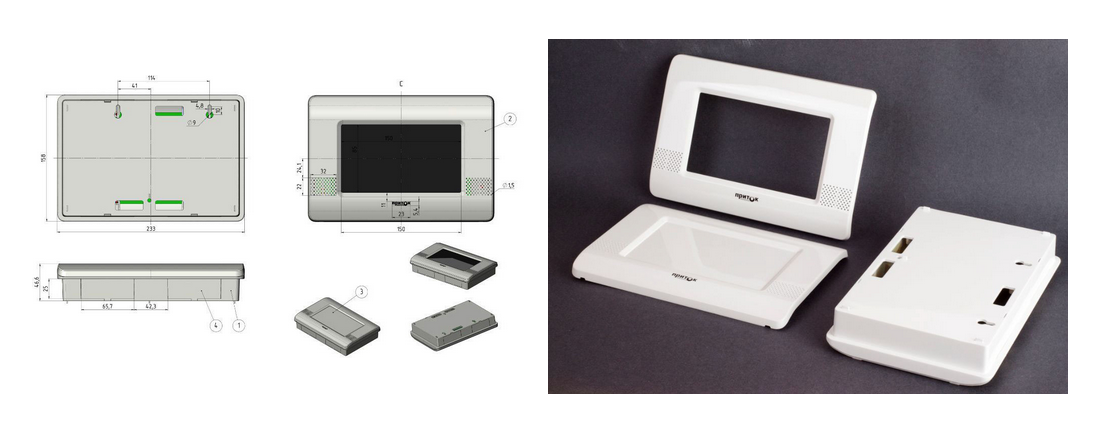

Корпус размерами 180 х 120 х 45 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $650. Стоимость одного экземпляра при производстве тиражом в 25 шт (технология производства — литьё в силиконовые формы) — $80.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $650. Стоимость одного экземпляра при производстве тиражом в 25 шт (технология производства — литьё в силиконовые формы) — $80. Formlab

Корпус размерами 330 х 210 х 110 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $1200. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм (технология производства — литьё в силиконовые формы) — $220.

Корпус размерами 330 х 210 х 110 мм Formlab

Корпус размерами 70 х 45 х 12 мм.

Две корпусные детали из ABS-пластика, с обрезиниванием. Стоимость прототипа, выполненного фрезеровкой, — $420. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм (технология производства — литьё в силиконовые формы) — $45.

Корпус размерами 70 х 45 х 12 мм Formlab

Корпус размерами 500 х 200 х 120 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $2300. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм — $320.

Корпус размерами 500 х 200 х 120 мм Formlab

Корпус размерами 200 х 150 х 70 мм.

Одна корпусная деталь из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $340. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм — $50.

Корпус размерами 200 х 150 х 70 мм Formlab

Корпус размерами 130 х 80 х 45 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $325. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм — $80.

Корпус размерами 130 х 80 х 45 мм Formlab

Корпус размерами 130 х 65 х 30 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $290. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм (технология производства — литьё в силиконовые формы) — $65.

Корпус размерами 130 х 65 х 30 мм Formlab

Корпус размерами 175 х 465 х 35 мм.

Две корпусные детали из ABS-пластика. Стоимость прототипа, выполненного фрезеровкой, — $800. Стоимость одного экземпляра при производстве тиражом в 25 шт с учётом стоимости форм (технология производства — литьё в силиконовые формы) — $95.

Корпус размерами 175 х 465 х 35 мм Formlab

И таких примеров у нас, собственно, вагон.

Надеюсь, что теперь, присмотрев себе корпус, вы сможете за пару минут (хотя бы примерно) представить, сколько будет стоить производство вашего корпуса в реальности. Это может здорово избавить от иллюзий молодые команды.

Если информации всё равно не хватило, пишите в комментарии, попробую помочь с оценкой конкретных задач.

P. S. Только помните, что мы вообще не производство ни разу — чистые разработчики, которые в том числе обеспечивают производство на мощностях других предприятий.

Продолжение следует: во второй и третьей сериях расскажем о ценах на крупносерийное производство корпусов из пластика и металла.

Источник: vc.ru