Прежде, чем я смог запустить бизнес по производству металлокаркасов для мягкой мебели (в частности для диванов) , пришлось пройти этап запуска и сворачивания другого бизнеса-изготовление тренажеров. После того, как я понял, что с тренажерами никак не получается (заказы были, но очень мало, хватало только на «прожить», а зимой вообще было «глухо»), решил уйти работать «на дядю».

Около года я проработал на стройке наёмным работником, но мысли о своём деле никак не хотели покидать мою голову. На работе я познакомился со своим единомышленником, который, как и я , хотел работать на себя. Мы оба сварщики по образованию, поэтому вопрос, чем заняться изначально был связан с этой профессией.

От предыдущего бизнеса у меня уже было оборудование: самодельный трубогиб, сварочный полуавтомат, отрезной станок, компрессор и наполовину собранный сверлильный станок. Всё никак не доходили до него руки, чтоб довести до ума, и вместо него я использовал обычную дрель. Так же постепенно копились и покупались мелкие инструменты (молотки, шуруповерт, болгарка и т.п.).

Все это располагалось в помещении из двух спаренных гаражей, который мне продали родственники в рассрочку. В принципе для начала этого было вполне достаточно. Естественно это всё было куплено не новое (кроме полуавтомата), иначе я бы просто не вытянул по деньгам. Пришлось продать машину, чтоб были деньги, но пользовался я ей исключительно мало, поэтому и не переживал особо. Супруга, надо сказать ей спасибо, всегда меня поддерживала, хотя и страдала от вечной нехватки денег.

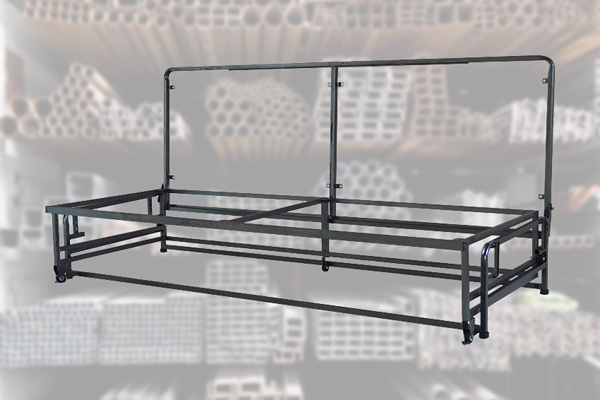

Когда сезон стройки был в самом разгаре, мы с напарником решили уйти в свободное плавание. В один день просто он предложил тему, в которую я почему-то сразу вцепился. Производство металлокаркасов для диванов. Так как наша область и город в частности славится производством мягкой мебели, мы были уверены, что клиентов найти будет нам не сложно.

В принципе, как мы думали, набора оборудования, которое у меня уже было, на первых порах будет вполне достаточно. Мы заблуждались, но понимание этого пришло позже.

Первые заказы — первые задачи

Александр (мой тезка и мой напарник) одно время работал на подобном производстве, и знал многие нюансы и тонкости в этом предприятии, и это несомненно было огромнейшим плюсом для нашего дела. Не отходя от кассы, он предложил сразу взять «быка за рога» и первым делом протестировать рынок и выйти на потенциальных клиентов. Так как мы ещё находились в зачаточном положении, крупные предприятия по производству мебели мы решили обойти стороной, а искать начать с таких же мелких гаражных предприятий, коих в нашем городе (Ульяновск) пруд пруди, половина промзоны и в половине ГСК.

Забегая наперед скажу, что кататься и вести переговоры долго нам не пришлось. Практически в каждом втором предприятии готовы были с нами работать, несмотря на то, что знать нас не знали, и даже толком не интересовались, с кем мы раньше работали, как и что мы можем. Видимо сказывался «сезон» по мебельному бизнесу, заказы приходилось им ждать подолгу.

Вроде бы все складывалось великолепно, о цене договориться было не проблема (в зависимости от механизма в районе 1500-2500 рублей за комплект), важны были сроки. И вот наши первые заказы. И первые же проблемы.

Как я писал выше, мы сильно заблуждались в отношении того, что для начала ведения бизнеса хватит имеющегося оборудования. Оказалось, что всего-навсего требовались пресс, гильотина и прессштампы для штамповки деталей.

Учитывая, что даже б/у пресса на 10-20 тонн стоят около 50-120 тысяч (более-менее живые), гильотина небольшая около того же и каждый штамп в районе 30-50 тысяч деревянных (а нужно их было даже на первых порах семь штук по нашим самым скромным подсчетам), для нас купить все это было нереально. Да и места в гаражах для всего этого уже не было. Переезжать куда то и снимать помещение в аренду стоит больших денег, которых у меня уже не было. Кредит мы даже не рассматривали, дело то наше было без пяти минут авантюрой и грозило вот-вот накрыться медным тазом . Но мы не думали останавливаться, и Александр предложил такой вариант: мы делаем только каркас, а механизмы покупаем отдельно. Сказано-сделано.

Себестоимость производства металлокаркасов для диванов

На следующий день мы разговаривали с менеджером фирмы по производству механизмов трансформации и фурнитуры для мебели. Стоимость одного комплекта механизма варьировалась в районе 525-650 рублей (сейчас , как и в 2017 году цены +- такие же), что нас вполне устраивало.

Плюс заказали скобы и колеса там же, по 90 рублей за комплект из двух колес и скоб и по 160 за комплект из четырех, и стойки (14 рублей за малые и 28 за большую, по две штуки на комплект).Так как на тот момент мы не были зарегистрированы как ИП, рассрочку нам не одобрили. Хорошо у напарника были накопления, и он сам предложил оплатить первый наш заказ, так как все оборудование было моим, и он не вложил в бизнес на тот момент ни копейки. В общей сложности за первые 53 комплекта фурнитуры и механизмов было потрачено около 50 тысяч рублей. Но еще нужно закупить краску и трубу на 53 каркаса.

Трубу мы закупили там же , где я приобретал её, когда занимался тренажерами. Для каркаса дивана в основном используется профильная труба размером 20*20*1,5 , приобретали по цене 33 рубля за метр (сейчас 41). На один каркас, в зависимости от размера и вида дивана, может уйти от 12 до 20 метров трубы.

Если же дело касается выкатных механизмов, там трубы уходит, в зависимости от размера каркаса, 5-7 метров. Сразу скажу, что с выкатными каркасами мы сейчас стараемся не связываться, так как выхлоп от них меньше, чем, например, с каркасов, состоящих из трех частей: выкатной, основной и спинки. Но когда наступает «не сезон» принимаем заказы и на них.

О краске много говорить не буду, покупаем краску по металлу по цене 440 рублей за кг; одного килограмма хватает при умеренном использовании на 7-8 каркасов. В основном используем черный цвет, но по желанию клиента можно использовать другие цвета.

Далее приведу пример, как подсчитать примерную себестоимость металлокаркаса (все дальнейшие цифры усреднены, так как для каркасов разной ширины цена будет разнится). Для этого нужно сложить следующие компоненты: механизм трансформации (620)+труба на металлокаркас (615)+скоба под колесо и колесо (160)+клепки (50)+4 стойки (84)+краска (60). Получается сумма в 1589 рублей.

Сюда же плюсуем расход на электроэнергию и получаем себестоимость среднего каркаса в 1600 рублей. В настоящий момент такой каркас заказчики с руками отрывают за 2000 рублей с условием самовывоза. Заготовка трубы (резы, гибы и сверловка), с учетом оптимизации работы, занимает около 10-12 минут. Сварка такого каркаса вдвоем занимает у нас порядка 15 минут, т.е. за час можно сварить 4 изделия.

Покраска каркаса занимает не более 5 минут. Клепка механизма к каркасу и установка колеса производится быстро, менее чем за 2 минуты.

Естественно нужны кондуктора, иначе время изготовления увеличится в разы, об этом нужно позаботиться заранее. Изготовить кондуктор легко и самому, никаких высоких технологий и точности для этого не требуется.Это кондуктор для каркаса дивана, а не для изготовления космического корабля. Конечно к такой скорости изготовления мы не сразу пришли, для этого потребуется время, чтобы «набить» руку.

Тонкости организации бизнеса по производству металлокаркасов для диванов

Возвратимся к началу, к нашему первому заказу. Изначально мы планировали его сделать за неделю, но к нашему удивлению сделали мы все в течении трех дней, при том, что мы только-только начали. Проблема у нас возникла в другом-куда девать готовые каркасы? Места в помещении катастрофически не хватало, на улицу выносить тоже было нереальным, их придётся охранять.

Пришлось звонить заказчикам, договариваться о поставке раньше обговоренного срока. В принципе, они и не были против. Наша ошибка была в том, что мы, чтобы расположить клиентов к себе, предлагали им взять вопросы по доставке на себя. Сейчас мы так не поступаем, за некоторым исключением.

Со временем мы научились разговаривать с клиентами, подыскивать новых, обзавелись постоянными. Наконец мы решили, что нужно выходить из тени и легализоваться. ООО открывать мы не видели смысла, я открыл на себя ИП. По совету одного человека систему налогообложения я выбрал упрощенную, с налогом на доход в 6 %. После подачи заявления и уплаты пошлины (800 рублей) через три дня я уже получил документы на руки.

Бухгалтерией у нас занимается супруга Александра, сама бухгалтер в одной торговой фирме. Поначалу все она делала на добровольных началах, в виде бесплатной помощи, сейчас же за небольшое вознаграждение. Так же со временем, когда заказы пошли стабильно, были взяты на работу заготовщик и маляр. Если с заготовщиком проблем не было (случайно узнал о старом знакомом, который работал на таком же производстве сборщиком, и он согласился работать со мной), то с маляром было не все так просто.

Первый был хорошим работником, оставался на подработку, когда было нужно, но до первой зарплаты. После первой же получки он позвонил,сказал ,что заболел. Больше он не появлялся. Второй изначально был без особого усердия в работе, постоянно что-то его не устраивало, часто отпрашивался и не оставался ни лишней минуты, даже когда заказ «горел».

Посоветовавшись с Александром мы стали искать ему замену. Я открыто сказал об этом работнику, что в его услугах мы больше не нуждаемся. Он даже не стал возражать, отработал смену, я с ним расплатился и мы попрощались. Пришлось самим выкручиваться, порой работали до 10 вечера, заготовщик мало того, что занимался сборкой крашеных каркасов, так ещё и работал за маляра.

Конечно, ему все оплачивалось, но долго бы так мы не смогли . Александр нашел маляра из своих старых коллег по работе, который что-то не поладил с начальством на старой работе, занимался извозом и продажей цветов. Сейчас он так же работает со мной. Вот такой наш рабочий коллектив на данный момент.

Подбиваем итоги

Каковы доходы на данный момент? В среднем в день мы полностью делаем 30 металлокаркасов, чистой прибылью на 12 000 рублей. Так как зарплату я отдаю каждую неделю, то и расчет буду делать на неделю. В неделю чистоганом выходит сумма в 60000, по 20 тысяч мне и Александру, по 10 маляру и заготовщику. Для нашего города такие зарплаты считаются довольно неплохими.

Из своих денег мы с напарником оплачиваем и ведение бухгалтерии, оплату расходных материалов и доставку металла (то , что не помещается в ВАЗ 2111).

Естественно, со временем я хочу отойти от функций работяги и заниматься только организационными делами, расширяться, переехать в более крупное помещение, закупиться прессами, станками и т.п. оборудованием. Так же в планах покупка грузовой «Газели», расширение количества работников, увеличение количества заказов, но это все требует больших денежных средств, которых у меня пока нет. Брать кредит я не готов, нужно крепко подумать и взвесить все «за и против». Но цель уже установлена, нужно развиваться, это всего лишь вопрос времени.

Напоследок стоит бросить и ложку дегтя в бочку меда. Со стороны может показаться, что у меня все замечательно, и проблем по производству нет, но это не совсем так. Например, настоящей проблемой может стать очень «сложный» клиент, который за минимальную сумму будет требовать от меня ювелирной точности, и за каждое расхождение на пару миллиметров с чертежом попросит скидочку.

Еще хуже , когда из-за ошибки распиловщика в размере приходится забирать целую партию каркасов на переделку, которая может занять не один день, и, само собой, за мой счёт. Мелкий брак тоже бывает часто, но к нему нужно относиться как к бою стеклотары-неизбежность. Ну и стоит сказать о тех днях, когда заказов бывает очень мало или не бывает вообще. Но мы эти дни обычно делаем ремонтными, либо берем какой-то левый заказ (ограды, лесенки).

Подводя итог, можно сказать, что этот бизнес вполне себе живуч, нет большой конкуренции, особенно если заниматься более сложными механизмами, и даёт неплохую доходность. Так же плюсом считаю возможность дальнейшего развития. Из минусов, пожалуй самый основной, это то, что вот так с нуля, без вложений , или с малыми вложениями, запустить его нельзя. Но с более-менее солидной суммой, либо, как в моем случае, с первоначальным необходимым оборудованием открыть это дело вполне реально. Остальное будет зависеть целиком и полностью только от вас.

Alexandro1983 Новичок Сообщения: 2

Айрат З » более года назад

Добрый день,как я могу связаться с автором «производство металлокаркасов для мебели» заранее спасибо вам большое

Айрат З

Administrator » более года назад

Здравствуйте, Айрат. Вопросы можно писать здесь. Я их передам ему, и он сможет ответить при желании.

Administrator Администратор Сообщения: 9549 Откуда: Россия

Snowman1983 » более года назад

Уважаемый админ как можно связаться с автором этой темы.

Snowman1983 Участник Сообщения: 5

Administrator » более года назад

Здравствуйте, Snowman1983. Вы можете здесь написать ему вопрос. Тогда у меня будет что написать ему в письме. Если он сочтет нужным, то ответит письмом или здесь, тогда Вы сможете завязать с ним беседу. Вопросы желательно задавать такие чтобы ответы на них было интересно читать и другим посетителям сайта.

Administrator Администратор Сообщения: 9549 Откуда: Россия

Snowman1983 » более года назад

Если у них свободные мощности и как можно связаться с ним.

Snowman1983 Участник Сообщения: 5

finval-m » более года назад

Здесь все точно и правильно описано. Я начал заниматься металлокаркасами еще четыре года назад, и столкнулся точно с такими сложностями. Правда все это уже позади ))

finval-m

Snowman1983 » более года назад

Я немного о другом хотим заказывать каркасы если нас цена устроит .

Snowman1983 Участник Сообщения: 5

finval-m » более года назад

Я хотел бы пообщаться на эту тему с Snowman1983. но боюсь, что если оставлю свои координаты, то меня администратор удалит из этого обсуждения )

finval-m

Administrator » более года назад

Здравствуйте, finval-m. Вы можете пообщаться с Snowman1983 через систему личных сообщений. Она доступна для зарегистрированных пользователей, разместивших на сайте хотябы 1 сообщение. Сейчас Вы не зарегистрированы. Кнопка «регистрация» есть вверху.

Administrator Администратор Сообщения: 9549 Откуда: Россия

Snowman1983 » более года назад

У вас в какой области производство ?(город!)

Snowman1983 Участник Сообщения: 5

finval-m » более года назад

Snowman1983 писал(а): У вас в какой области производство ?(город!)

Мы находимся в Воронеже

finval-m Новичок Сообщения: 1 Откуда: воронеж

Snowman1983 » более года назад

Ульяновск интересует, Воронеж логистика все сожрет.

Snowman1983 Участник Сообщения: 5

Alexandro1983 » более года назад

Всем привет, никак все не мог зайти сюда и написать о своих достижениях, продвижении. Очень много работы было последние несколько месяцев, заказы сыпались как из мешка, на работе торчали с утра до позднего вечера, едва успевали делать себе один выходной. У нас произошли небольшие изменения, а так же выявились новые проблемы и недостатки производства. Но обо все хотелось бы рассказать по порядку.

Во-первых, мы считали, что наибольшей проблемой будет поиск клиентов. Оказалось, что с этим проблем практически нет (больше проблем с «трудными» клиентами , от которых мы стараемся постепенно огородиться и не работать с ними). Даже немного накинули наценку на механизмы, спрос позволяет, но все в рамках разумного. «Сарафанное радио» так же активно способствует, все чаще появляются люди, которые узнают о нас от кого то из знакомых. Но иногда просят сделать что то, что не входит в перечень наших работ. От таких заказов отказываюсь.Если будет мало в межсезонье заказов на каркасы, возможно и буду брать «левак».

Одной из самых больших проблем сейчас, которая очень явная, это малая площадь производства. Реально проблемное место, катастрофически иногда не хватает места для готовой продукции. Если бы все металлокаркасы забирались бы клиентами сразу после изготовления, куда бы ни шло худо-бедно можно было бы как то развернуться.

Но бывает, что иногда клиент по каким то причинам не может забрать заказ сразу, это все очень начинает мешать. Тем более сейчас наш коллектив расширился до 7 человек, еще добавилось два сварных и один человек на заготовку деталей. Просто в сезон мы уже не могли разгрести заказы, клиенты же торопили со сроками, всем без исключения нужно «ну очень-очень срочно».

Доходило даже до того, что один заказчик пол дня проводил у нас, забирая механизмы буквально из под рук. Но все таки до нового года успели со всеми расчитаться. Теперь думаем, что нам делать с помещением. Будем подыскивать на промзоне подходящее по цене и размеру, иначе просто расшириться, да и вообще так дальше работать практически невозможно.

Так же в планах поменять нашего рабочего «коня», сейчас это старая ВАЗ 2111. К двигателю претензий нет, но машинка прогнила до дыр, щели сквозные по всему кузову, зимой даже ноги мерзнут ). Пока покупать что то типа грузовой «Газели» не хочу, буду подыскивать что то такое же, может более живую 11-ю, либо что то подобное.

Оборудование в целом пока чувствует себя неплохо, ремонт конечно требуется, но ничего критического пока нет. Поработаем еще на нем, не считая мелких инструментов, типа болгарки, шуруповерты и т.д. Это периодически приходится менять, ну и конечно же расходники.

Вобщем, развиваться и расти есть куда, и очень далеко. Буду по мере возможности держать в курсе всех событий и происходящих изменений.

Источник: dohod-s-nulya.ru

Как открыть производство стульев на металлической основе

Мебель на металлической основе традиционно используется в конференц-залах, офисах, на предприятиях общественного питания. Прочные стулья постоянно востребованы, но конкуренция на этом рынке тоже растет. Изучите состояние данного сегмента в вашем регионе, возможно, вас заинтересует эта идея бизнеса.

- Бизнес: Мебель, дизайн и архитектура ; инвестиции от 550 000 руб.; окупаемость от 12 мес.; минимальная площадь от 170 м²

- Сфера бизнеса: производство

Как открыть производство стульев

Обустройство конференц-зала, офисного помещения, предприятия общественного питания требует использования мебели, которая отличалась бы повышенной прочностью и эстетической привлекательностью. В заведениях подобного типа прекрасно смотрится и надежно служит мебель на металлической основе. Особенно повышенные требования предъявляются к стульям, поскольку они находятся в постоянной эксплуатации и несут при этом немалые нагрузки.

Поскольку стулья на металлической основе находят широкое применение, а разновидностей их, в зависимости от характера заведения, достаточное количество, логично предположить, что производство таких стульев может стать перспективным бизнесом. Рассмотрим обстоятельства открытия такого производства, выясним, что для этого потребуется, и на какую экономическую эффективность можно будет рассчитывать.

Состояние рынка мебели на металлической основе

Производством мебели на металлической основе заняты, в основном, небольшие предприятия. Причина этому – интересная ситуация, сложившаяся на рынке спроса.

У маленьких компаний с персоналов в 5-15 человек есть явные преимущества: они могут существовать за счет небольших индивидуальных заказов. Они не чувствуют конкуренции крупных производств, поскольку работают на разных с ними сегментах рынка. Именно сегодня такая ситуация, что рынок благоприятствует новичкам в бизнесе. Объем производства мебельной отрасли значительно сократился, а спрос на стулья, диваны, кресла вырос при этом вдвое.

Сокращение производства мебели произошло по причине насыщенности рынка импортной мебелью, большая часть которой поставляется из Беларуси беспошлинно. Еще одна причина – высокие таможенные пошлины на импортные комплектующие, фурнитуру и материалы. При этом все крупные производители заявляют о высокой конкуренции на рынке производства мебели.

Небольшие компании численностью до 15 человек, напротив, чувствуют себя в таких условиях неплохо. Их заказы состоят, в основном, из одной-двух единиц продукции и стоят до 20 тысяч рублей.

Таким образом, у производителей различной мебели разная конкурентная ситуация и разные тенденции развития. К примеру, производители столов и шкафов вынуждены сокращать свое производство, а фирмы, выпускающие стулья, кресла и деревянные кровати, могут наращивать производство, как минимум, в два раза.

Организация производства металлических стульев

Итак, речь пойдет об организации производства металлических стульев широкого ассортимента для кухни, столовой, офиса или кабинета, конференц-зала, бара, кафетерия и т. д.

Производственные и вспомогательные помещения

Помещение для производства следует выбирать достаточно просторное: до 170-200 кв. м. Площадь должна быть открытой, не разделенной на комнаты и без перегородок. Желательно выбрать помещение, расположенное на одном этаже.

Кроме площадей для производства, необходимы отдельные бытовые помещения (раздевалка, комната для отдыха и принятия пищи) и санитарно-гигиеническое помещение (туалет, умывальник, душевая). Подобных помещений достаточно в промышленных районах городов на многочисленных производственных предприятиях, большинство из которых сейчас полностью не загружено.

Годовая арендная плата за такое помещение составит около $800-1 200, в зависимости от местоположения предприятия, района, предлагаемой площади и рыночной конъюнктуры. Коммунальные расходы и оплата электроэнергии увеличат указанную суму до $1 300-1 700 в год.

Оборудование для производства

Технология производства металлических стульев проста. На первом этапе можно обойтись простейшим оборудованием, а затем, при удачном старте бизнеса, докупить автоматическое оборудование.

Итак, для производства понадобятся:

- станок сверлильный напольный, 1 ед. – $800;

- компрессор воздушный с оборудованием, 1 ед. – $1 100;

- пила для резки металла, 1 ед. – $400;

- электродрели, 2 шт. – $200;

- углошлифовальные машинки («болгарки»), 2 шт. – $400;

- аппарат сварочный, 1 шт. – $600;

- пистолеты окрасочные, 3 шт. – $300.

Набор оборудования, как видим, простой и относительно недорогой. Часть из перечисленного оборудования, если будет возможность, можно приобрести или взять в аренду на предприятии, где будет арендована площадь.

Через пару лет устойчивой работы и увеличения объемов производства можно будет купить пять автоматических станков, составляющих линию полного цикла производства. Стоимость каждого из таких станков около $2 000. Справки о таком оборудовании можно навести на тематических сайтах, где поставщики рекламируют свои станки. Можно также приобрести бывшее в употреблении оборудование, что позволит сэкономить до 30-50% средств.

Поставщики могут предложить более дорогое оборудование. Вряд ли целесообразно будет его приобретать, поскольку стоимость многократно перекроет расходы на заработную плату рабочих, занятых на полуавтоматах. К тому же, сложные автоматические линии дороги в обслуживании и ремонте.

При производстве мебели часть работ можно выполнять в сторонней организации. Чаще всего это является вынужденной мерой, поскольку на первых порах не хватает необходимого оборудования. Можно заказывать различные работы – от металлообработки до покраски. Главное здесь – экономическая целесообразность.

Производственный персонал

Рассмотрим минимальное количество работающих – 5 человек:

- начальник цеха – $1 000;

- рабочие, 2 чел. – $700;

- слесарь, 1 чел. – $700;

- наладчик станков-автоматов, 1 чел. – $1000;

По данным руководителей предприятий подобного профиля, такой состав персонала способен производить до 3 тысяч стульев в месяц и обеспечить валовый доход предприятия около 1 млн. руб. Эксперты в этой области утверждают, что при хорошо поставленном бизнесе затраты на оборудование окупаются примерно в течение года, а рентабельность составляет не менее 30%.

Реклама и реализация

Вполне пригоден стандартный рекламный набор: собственный сайт в интернете, реклама в коммерческих печатных изданиях и СМИ, адресная работа с потенциальными клиентами, буклеты и визитки. Обязательно нужно участвовать в мебельных выставках. Реализация продукции производится в мебельных магазинах, на рынках, в строительных супермаркетах и пр. Отслеживайте открытие в вашем городе заведений, где может понадобиться ваша продукция, и предлагайте ее.

- BBF.RU

- 25 августа 2015, в рубрике «Бизнес-идеи»

- Бизнес: Мебель, дизайн и архитектура ; инвестиции от 550 000 руб.; окупаемость от 12 мес.; минимальная площадь от 170 м²

- Сфера бизнеса: производство

- Бизнес-идеи в сфере производства ,

- Бизнес-идеи с вложениями от 500 тысяч до 1 млн ,

- Проверенные бизнес-идеи ,

- Реальные бизнес-идеи

Источник: bbf.ru

Минималистично и лаконично: как заработать на дизайнерской мебели из металла

Дизайнерская металлическая мебель – не самая широкая рыночная ниша. И производителю, работающему в ней, необходимо не только разрабатывать и предлагать интересную продукцию, но не менее важно решить другую ключевую задачу – найти пути выхода на целевую аудиторию. О том, как производитель мебели и аксессуаров для дома развивается в условиях «новой реальности», порталу Biz 360. ru рассказал сооснователь бренда SWOG Данила Андреев.

Данила Андреев – 26 лет, предприниматель из Челябинской области, сооснователь бренда SWOG . Получил высшее образование в РАНХиГС по специальности «Гостиничный и ресторанный бизнес». Работал в гостиничной и ресторанной сфере, параллельно увлёкся 3D-моделированием. К омпания SWOG , занимающаяся изготовлением предметов интерьера, мебели и аксессуаров для дома, создана в 2021 году.

Мебель своими руками

Бренд SWOG появился в 2021 году. Его будущий сооснователь, Данила Андреев , делал ремонт у себя дома. Для нового интерьера искал мебель, в том числе приставной столик. В интернете ничего подходящего найти не удалось.

Тогда у Данилы возникла мысль сделать столик на собственном производстве, которое находится в городе Миасс Челябинской области. Оно специализировалось на выпуске металлоконструкций . По словам предпринимателя, столик получился только с шестой попытки. Опытным путём подбирали оптимальную толщину металла, «тренировались» в обработке и нанесении покрытия.

Когда результат устроил, Данила разослал фото столика своим друзьям и знакомым. У некоторых из них в это время тоже шёл ремонт. И почти такой же столик захотели купить несколько человек. Вместе с этими заказами от друзей начали поступать просьбы о других изделиях. Их интересовали металлические аксессуары для ванных комнат – полочки и полотенцедержатели. Заказы были выполнены.

За первыми клиентами последовали остальные. Это натолкнуло Данила на мысль о создании нового проекта – бренда дизайнерской мебели.

Всё необходимое оборудование у компании уже было: лазерный станок, покрасочные камеры, станки для шлифовки и сгибания труб. Оставалось лишь докупить оборудование «по мелочи» и вложиться в маркетинг. Затраты при запуске составили около 200 тысяч рублей.

«Название SWOG – это не просто комбинация звуков, которая нам понравилась. По нашей задумке, это «слово» означает минимализм и лаконичность», – говорит с ооснователь бренда Данила Андреев.

Работа под заказ

Всего за 3-4 месяца команда проекта разработала несколько видов изделий. Это столики, полки для ванной комнаты, вешалки для одежды, подставки для обуви. При их создании Данила с дизайнером ориентировались на тренды заблокированной в 2022 году популярной визуальной сети. Они смотрели, что сейчас популярно, и на основании этих идей создавали собственные модели.

«Сначала дизайнер предлагает эскиз, и мы смотрим, как это будет выглядеть. Затем уточняем на производстве, сможем ли мы это сделать. Если что-то мешает – вносим правки или ищем пути решения. После запускаем в производство», – объясняет Данила.

Сейчас SWOG является основным проектом Данилы и его делового партнёра. Компания производит более 200 товарных позиций металлических изделий для дома. К примеру, одних только полочек несколько десятков – разных размеров, цветов и покрытий. То же самое – со столиками и другой продукцией. Складского запаса у компании нет, изделия производят только под заказ.

Стандартный срок изготовления – 14 рабочих дней.

«Держать складской запас при таком большом количестве позиций просто нет смысла. Почти невозможно угадать, что именно потребуется покупателю. Если мы сделаем даже самые ходовые товары – не факт, что покупатель закажет именно их. Тогда нам всё равно придётся производить под заказ, а заранее изготовленные вещи будут лежать на складе», – рассуждает Данила Андреев.

Как устроено производство

Основной материал для изделий бренда SWOG – холоднокатаная и нержавеющая сталь. Компания закупает её в Москве, Магнитогорске, Челябинске, Екатеринбурге. Более дорогой и необычный материал – высокоуглеродистая сталь кортен. На её поверхности образуется тонкий слой коррозии, но под ним материал сохраняет свои свойства десятилетиями. Кортен производят в Финляндии, бренд приобретает его в небольших количествах у московских поставщиков.

Фактурно-полимерная краска придаёт изделиям матовое покрытие и тонкую структуру. Глядя на продукцию бренда, не сразу понимаешь, что она – из металла. Краску поставляют из Европы. Этот материал получают через российских дилеров, которые и сейчас находят возможность ввозить его в Россию.

«С поставками из-за рубежа всё непросто. Возможность закупок есть, но стало сложнее получить какой-то определенный цвет покрытия. Производителю невыгодно отправлять в Россию небольшие объёмы. Минимальная партия – 300-400 кг одного вида и цвета, а для нас это слишком много. Если у российских поставщиков есть остатки покрытия определённого цвета – они нам его присылают.

Но если требуется какой-то интересный цвет – надо закупать большую партию», – рассказывает Данила.

Для покрытия табуретов используется обработанная в лаке бумажная лоза. Она прочнее настоящей и не боится влаги. Её тоже выпускают в Челябинской области, но этим занимается уже другая компания. На производстве SWOG делают каркас для такой мебели и отправляют его партнёрам, которые оплетают его искусственной лозой.

Продажи своим ресурсом

Основной канал продаж – собственный интернет-магазин . Когда покупатель согласовывает и оплачивает товары, заказ поступает в работу. Покупки доставляются в любую точку России.

Маркетплейсы не совсем годятся для продаж изделий SWOG. Основная проблема в том, что дизайнерская мебель – непрофильный товар на таких площадках. Для основной части их аудитории цена слишком высокая. К тому же площадки начисляют большие штрафы за несвоевременную поставку, а в производстве «под заказ» иногда возможны задержки до нескольких дней. Ещё одна проблема – возвраты, которые могут «отбросить» всю экономику продаж на маркетплейсе в глубокий минус.

«У своего интернет-магазина несколько важных преимуществ перед маркетплейсами. Очень важно, что база клиентов и база заказов принадлежит нам. Мы можем напрямую вести диалог с потребителем, проводить рассылки и опросы. Так гораздо проще понять, что нужно убрать или добавить в нашей линейке товаров. А если человек купил на маркетплейсе, он для нас недоступен, связаться с ним невозможно», – рассуждает Данила Андреев.

Онлайн-магазины мебели и крупные офлайн-сети тоже предлагают не самые выгодные условия. Как правило, это 30-40% от продаж плюс доставка за счёт поставщика. Штрафы за задержку поставок здесь такие же жёсткие, как у маркетплейсов.

«Производитель дизайнерской мебели при таких условиях особо не зарабатывает. Крупные онлайн-магазины и маркетплейсы для него – не более чем витрина в интернете. Они позволяют выйти на новую аудиторию, увеличить объёмы продаж. Но в плане прибыли это не слишком интересно», – считает Данила.

Продвижение через выставки и дизайнеров

Основная аудитория проекта – дизайнеры интерьеров. Они ищут наиболее интересные продукты, подходящие под их концепцию, и предлагают своим заказчикам. С дизайнерами SWOG работает по агентскому договору: дизайнеры получают процент от продаж, полученных благодаря им.

Среди заказчиков есть и обычные покупатели, пришедшие по рекламе или рекомендациям. Как правило, это женщины в возрасте 25-50 лет. Большинство клиентов из больших городов: Москва, Санкт-Петербург, Екатеринбург, Сочи.

На продвижение компания тратит примерно 12% от выручки. Среди инструментов – «Яндекс.Директ», «Яндекс.Бизнес», SEO-продвижение сайта, работа с блогерами. От рекламы в VK пришлось отказаться – она оказалась неэффективной.

Самым действенным инструментом продвижения Данила считает мебельные и интерьерные выставки. Их посещают в основном дизайнеры, которые могут узнать о бренде и изучить продукты. Компания участвовала в трёх выставках. Примерно через месяц-полтора после каждой из них начинался поток заказов от дизайнеров, которые увидели на выставке продукцию бренда.

До февраля 2022 года основная часть продаж и общения с клиентами шла через популярную визуальную соцсеть, где компания активно рекламировалась. Она и сейчас продолжает вести свой аккаунт, хоть после блокировки соцсети аудитория уменьшилась. Тем не менее, это основная площадка, где можно показать продукт подробнее, чем на сайте.

«Сейчас привлекаем блогеров в заблокированную соцсеть и Telegram, работаем с ними через агентство. Все они так или иначе связаны с дизайном. Их аудитория, как правило, небольшая (до 10-15 тысяч подписчиков), но очень активная. Также работаем с более крупными блогерами», – замечает Данила Андреев.

Бренд уже около года сотрудничает с телепроектом «Квартирный вопрос». От него иногда поступают запросы на столики, полки и другую продукцию.

Иногда самая обычная продажа неожиданно превращается в маркетинговую кампанию. Так, однажды дизайнер сделал заказ в SWOG , снял видеоролик о полученной продукции и разместил его на крупном YouTube -канале. Видео получило сотни тысяч просмотров.

Экономика проекта

Средний чек составляет примерно от 20 до 50 тысяч рублей, его сумма зависит от сезона. Приставные столы стоят в среднем 20-25 тысяч рублей, полотенцедержатели и вешалки – 10-20 тысяч рублей. В мае 2022 года цены на продукцию пришлось немного поднять из-за сильного подорожания металла.

Больше всего продаж зафиксировано в ноябре 2022 года. Данила связывает такой рост с тем, что дизайнеры стараются сдать заказчикам квартиры до Нового года и в ноябре массово закупают мебель. Правда, на этот же период пришёлся пик маркетинговой активности компании: посты у блогеров, эфир в «Квартирном вопросе», появление неожиданно популярного ролика в YouTube .

Основные статьи расходов – покупка материалов для производства и продвижение. Фонд оплаты труда относительно небольшой. Во время периодов повышенного спроса дополнительный персонал не нанимают, обходясь силами штатных сотрудников.

Что дальше

Сейчас компания занята расширением товарных линеек. В производство запускаются изделия, в которых металлический каркас комбинируется с другими материалами.

«В России есть несколько подобных брендов, которые запустились чуть раньше нас или одновременно с нами. Но они не выходят на выставки и, как правило, ведут продажи только через соцсети. Мы же стараемся более активно заявлять о себе. У нас – многолетний опыт в обработке и покраске металлов, высокое качество и прогрессивный дизайн. Рынок есть, просто нужно больше рассказывать о себе и показывать свою продукцию», – убеждён Данила Андреев .

Чтобы не пропустить интересную для вас статью о малом бизнесе, подпишитесь на наш Telegram-канал , страницу в «ВКонтакте» и канал на «Яндекс.Дзен» .

biz360

Источник: biz360.ru