В последние годы, в связи с развитием экологической ситуации, все более популярным становится «мусорный бизнес». Что делают с отходами: собирают, сортируют, утилизируют, перерабатывают. Причиной этого является низкая, а в ряде случаев и просто нулевая стоимость сырья. Кроме того, сбор и вывоз некоторых видов мусора даже оплачивается. Есть и другой, не менее прибыльный способ заработать на мусоре: производство пакетов для мусора…

Бизнес по производству мешков для мусора может быть очень успешным бизнесом. Как известно, в любом производственном бизнесе вопрос сбыта продукции стоит на первом месте. В случае мешков для мусора так называемые «каналы» сбыта продукта весьма обширны. Мешки для мусора объемом 60 и 120 литров активно используются на кухнях ресторанов, детских учреждений, санаториев и баз отдыха.

Мусорные мешки и мешки объемом 160-180 литров широко используются работниками жилищно-коммунального хозяйства. Большие мешки на 200, 220 и 240 литров просто незаменимы при уборке строительных площадок и после ремонтных работ.

Производство Полипропиленовых Мешков как бизнес идея

На этом география использования мусорных пакетов не заканчивается. Их активно используют торговые центры, клининговые компании, распространители бытовой химии, организации общественного питания и, конечно же, обычные домохозяйки.

Сколько можно заработать на производстве мешков для мусора

Несмотря на невысокую оптовую цену мешков для мусора, за счет больших объемов ежемесячный оборот компании, производящей мешки для мусора, может быть довольно значительным. Ориентировочные цены на мешки для мусора:

- Мешки для мусора и мешки 30 литров — от 30 коп.

- Мешки для мусора и мешки на 60 литров — от 45 коп.

- Мешки для мусора и мешки на 90 литров — от 1,60 руб.

- Мешки для мусора и мешки на 120 литров — от 1,70 руб.

- Мешки для мусора и мешки на 180 литров – от 2,95 руб.

- Мешки для мусора и мешки на 220 литров – от 3,39 руб.

- Мешки для мусора и мешки на 300 литров – от 7,3 руб.

- Мешки для мусора и нестандартные пакеты — от 3,9 руб.

При хорошо налаженных каналах сбыта даже небольшое предприятие, работающее по 8-часовой рабочей смене, способно производить более 1,5 млн пакетов в месяц, что в денежном выражении означает месячный оборот от 40 000 до 60 000 долларов.

На что следует обратить внимание, открывая бизнес по производству мусорных пакетов? Продолжай читать

Требования к помещению

Площадь помещения для размещения линии по производству мешков для мусора должна быть не менее 300м2. Помимо основного производственного цеха необходимы такие помещения, как: склад сырья, склад готовой продукции, помещение для персонала. Аренда такой площади обойдется в 50-150 тысяч рублей в месяц в зависимости от региона.

Необходимые коммуникации: электричество, вода, канализация. Помещение должно хорошо проветриваться с помощью дополнительной вентиляционной системы. По классу опасности такое производство располагается на расстоянии не менее 300 м от ближайших жилых комплексов.

Какое сырье выбрать для производства полиэтиленовых мешков

Для производства полиэтиленовых пакетов для мусора используются первосортные или переработанные полимерные гранулы. Существует два сырья для производства мешков для мусора: полиэтилен высокого давления (LDPE) и полиэтилен низкого давления (HDPE). Чтобы мешки для мусора выдерживали большие нагрузки, для их изготовления используется полиэтилен высокой плотности.

Для производства более плотных мешков для строительного мусора используется полиэтилен низкого давления (ГОСТ 16338-85), который рассчитан на контакт с сыпучими и сухими продуктами. Стоимость тонны гранулята от 350 до 600 долларов. Самый дешевый – гранулят из Южной Кореи. Есть также много отечественных поставщиков гранул и поставщиков КНР.

При производстве мешков для мусора можно использовать переработанный гранулят, так как он дешевле. Однако следует учесть, что конечный продукт из такого сырья будет некачественным.

Какое оборудование выбрать для производства

Стоимость готовой линии по производству пакетов для мусора начинается от 150 000 долларов. В эту сумму входят закупка, доставка, установка оборудования и обучение персонала. Во многом стоимость линии будет зависеть от ее конфигурации. Для производства мешков для мусора необходим как минимум экструдер для преобразования гранул сырья в пленку и пакетоделательная машина, предназначенная для разделения материала мешков на мешки необходимого размера методом горячей резки.

Экструдер может быть двух видов: простой, предназначенный для переработки одного вида полиэтилена (как высокого, так и низкого давления) и универсальный, который может работать с обоими видами полиэтилена. Если первая простая версия экструдера будет стоить от 10 000 до 15 000 долларов, то универсальный экструдер будет стоить как минимум от 30 000 до 35 000 долларов.

Типичная машина для изготовления пакетов или мешков для мусора будет стоить от 15 000 до 20 000 долларов. Если компания помимо мешков для мусора планирует производить более широкий ассортимент продукции, а именно: пакеты-майки, пакеты-бананы, пакеты с двойным швом и пищевую упаковку, ей следует приобрести многофункциональную пакетоделательную машину. Он включает в себя пробивной станок, оснащенный сервоприводом, фотодатчиком, транспортером и иглами с подогревом. За такое оборудование нужно будет заплатить не менее 40 000 долларов.

Помимо основного, потребуется приобрести дополнительное оборудование. Сюда входит: оргтехника (в том числе мебель, оргтехника), выставочное и складское оборудование (стеллажи, ящики, столы, подставки) для размещения готовой продукции. Покупка дополнительного оборудования потребует от 5000 до 10 000 долларов.

Технология производства полиэтиленовых пакетов

Процесс изготовления мешков или мешков для мусора включает в себя следующие этапы:

- Первый этап: Смешивание сырья (полиэтилена разной плотности) с красителем для придания пакетам и мешкам нужного цвета и насыщенности.

- Второй этап самый сложный и ответственный: Изготовление пленочного рукава необходимого размера на специальном оборудовании — экструдере. Смесь гранулированного полиэтилена и красителя под воздействием высоких температур превращается в расплав однородного цвета, из которого в последующем «выдувается» пленочный рукав продувкой воздухом, который, в свою очередь, проходит через систему оттяжных роликов, охлаждаются и наматываются на специальные катушки.

- На третьем этапе из рулонов с пленкой изготавливаются пакеты на автоматизированном оборудовании — пакетоделательной машине. Предварительно намотанные рулоны с пленочным рукавом разматываются и подаются на линию по производству пакетов, где выходят готовым упаковочным материалом заданного размера и в нужном количестве.

- На заключительном четвертом этапе происходит упаковка готовой продукции – мешки или мешки для мусора. Этот процесс может осуществляться как вручную, так и с помощью упаковочных машин. Ручной метод не требует покупки дорогостоящего оборудования и подходит для многих стартапов. Однако время от времени все же требуется автоматизация этого процесса; Это значительно экономит затраты на заработную плату упаковщиков, что в конечном итоге снижает себестоимость продукции.

Подбор персонала на предприятие

Несмотря на достаточную автоматизацию производственного процесса, предприятию, производящему мешки для мусора и другую полиэтиленовую продукцию, потребуется нанять достаточное количество сотрудников.

Для такого производства необходим хотя бы один мастер (технолог, слесарь) оборудования, контролирующий исправность всех узлов линии. Далее потребуются линейные операторы, в зависимости от объемов, не менее 4 человек для сменной работы. Также потребуются рабочие и упаковщики на склад сырья и склад готовой продукции. Требуется менеджер по продажам.

Услуги бухгалтера и специалиста по кадрам часто нанимают небольшие организации на договорной основе. Общий фонд оплаты труда в месяц составит от 150 до 250 тысяч рублей.

Пошаговый бизнес план: с чего начать

Чтобы построить успешный бизнес, нужно начать с анализа рынка в вашем районе, выяснить, какие товары пользуются повышенным спросом, какие компании-конкуренты работают в этом районе. Оптимальный вариант – начать бизнес по производству различных видов мешков для мусора. Но при составлении бизнес-плана в первую очередь необходимо разработать стратегию развития производства, определиться со стартовым капиталом, мощностями и только потом приступать к оформлению деятельности, закупке оборудования, сырья, найму персонала.

Какие нужны документы

Вам лучше зарегистрировать свой цех по производству мешков для мусора как ООО, что позволит без проблем заключать договора с оптовыми покупателями. Основной код ОКВЭД – 25.2, в который входит производство изделий из пластмасс. Дополнительные коды ОКВЭД: 25.22 и 51.47. Вы можете выбрать упрощенную систему налогообложения. Для открытия бизнеса потребуется внушительный пакет документов. Должен включать:

- разрешение Роспотребнадзора;

- разрешение местной администрации;

- разрешение Государственного пожарного надзора;

- разрешение СЭС;

- разрешение на экологические услуги;

- договор на вывоз мусора;

- договоры с сервисными компаниями

В список включены только основные документы. Чтобы сэкономить время на его оформлении, по возможности лучше обратиться в юридические службы. Также их продукция должна быть сертифицирована по ГОСТ 10354-82.

Сколько денег нужно для старта бизнеса

Если вы хотите открыть магазин мешков для мусора с нуля, приготовьтесь к значительным вложениям. Стартовый капитал с учетом стоимости оборудования, аренды, оформления документов составит 30-40 тысяч долларов.

Источник: oyoomoney.ru

Бизнес-план по изготовлению полипропиленовых мешков

Перед закупкой оборудования и построения технологической линии, важно определиться с сырьевой базой. ПП мешки изготавливают из первичного или вторичного пропилена. Вторичный – это переработанный полипропиленовые изделия, которые не используются в производстве. Материал поставляется в виде гранул, в которые в процессе производства добавляют вспомогательные вещества.

Технология изготовления

Основные этапы изготовления мешков из полипропилена:

- Подготовка полипропилена – первичный и вторичный материал смешивается между собой, добавляется краситель и дополнительные добавки (как правило, это карбонат кальция, который дает материалу белый цвет и прочность).

- Готовый материал направляется в экструдер и нагревается до высоких температур (до 260°С).

- Производство нити. Материал проходит через специальную насадку, которая превращает его в тоненькую пленку. Она нарезается на нити заданной толщины и наматывается в катушку.

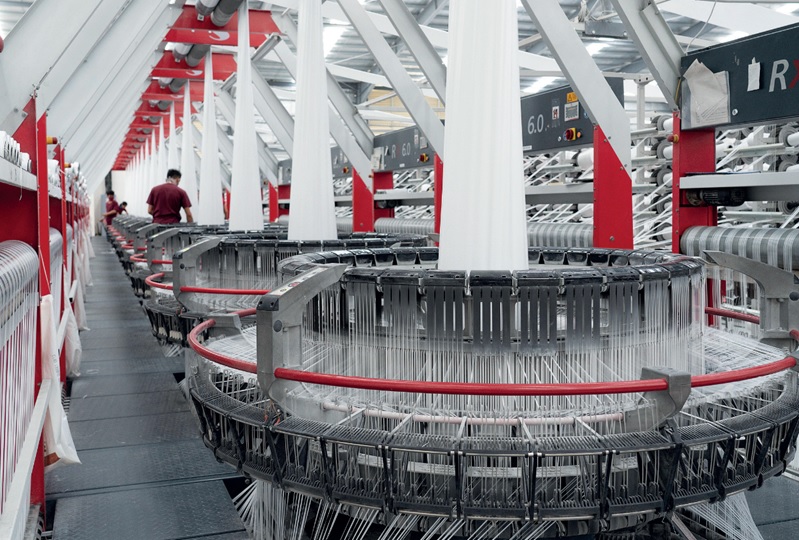

- На круглоткацком станке настраиваются параметры – толщина, плотность плетения, размер полотна. Полученный рукав наматывается на крупные диски.

- Полотно разрезается на детали.

- Готовое полотно проворачивается несколько раз с дна и прошивается синтетическими нитями. Верх может подворачиваться и прострачиваться или же оставаться необработанным. Для увеличения прочности иногда ко дну пришиваются дополнительные вкладыши.

- Машина для флексо-печати наносит на готовое изделие цветной рисунок.

- Мешки объединяют в группы и пакуют.

Необходимость рециклинга

При изготовлении мешков из полипропилена, как и в любом другом производстве, не обходится без брака. Чтобы не выбрасывать остатки, вы можете приобрести дробильный аппарат и организовать вторичную переработку. Такой процесс называется рециклингом, он поможет решить проблему с утилизацией отходов и сэкономит затраты в процессе работы предприятия.

Помещение

Арендовать помещение можно за пределами города – это сэкономит затраты на аренду. Главное условие – отдаленность от жилых помещений на 50 м. Общая площадь, включая административное помещение и склад, должна составить около 850 м² и разделяться на следующие зоны:

- производственный цех;

- ткацкий цех;

- место для нарезки деталей;

- склад для хранения готовой продукции;

- административное помещение;

- гараж, если планируется доставка готовой продукции.

Помещение должно быть оснащено всеми необходимыми коммуникациями (канализация, водопровод, электричество, средства коммуникации для работы с клиентами – телефон, интернет и др.), иметь хорошую систему вентиляции, быть отапливаемым.

Подбор персонала

Так как линия по производству ПП мешков автоматизирована, нет необходимости набирать большой штат сотрудников. Для обслуживания одной технологической линии достаточно четырех рабочих, которые будут работать в две смены. Заработная плата каждого из них составит 22-28 тыс. руб. в месяц.

Также на первом этапе нужен управляющий, который будет заниматься поиском и обслуживанием клиентов, ведением документации. Затем в основной штат нужно будет нанять водителя и грузчика.

Покупка оборудования

Производственная линия по изготовлению ПП мешков включает:

- смеситель;

- механизм по изготовлению плоских ниток;

- круглоткацкие станки;

- автомат для нарезания и сшивания деталей изделия;

- лабораторное оснащение.

- машина для нанесения флексо-печати на готовых изделиях;

- экструдер;

- пневматический термонож;

- дробилка;

- пресс для упаковки продукции в тюки.

Финансовый план

Основная статья затрат будет направлена на покупку оборудования для производства полипропиленовых мешков. Его стоимость зависит от страны-производителя, мощности, технических параметров и варьируется в пределах 2,5 – 5 млн. руб.

Бизнес план производства полипропиленовых мешков с расчетами:

- приобретение линии Mitra Trading (Китай) производительностью 1,5 млн. ПП мешков/год – 3,5 млн. руб.;

- монтаж оборудования и техническое обслуживание – 300 тыс. руб.;

- оформление разрешительной документации – 10 тыс. руб.;

- оплата аренды помещения (за год) – 240 тыс. руб.

Как видно из расчетов, необходимо 4,05 млн. руб. капитальных инвестиций.

Постоянные расходы (в месяц):

- фонд заработной платы — 80 тыс. руб.;

- транспортные расходы, оплата налоговых и коммунальных платежей – 120 тыс. руб.;

- закупка ПП гранул, дополнительных компонентов – 300 тыс. руб.

Каждый месяц необходимо платить 500 тыс. руб. на постоянные расходы.

Расчет доходности проекта

Себестоимость одного мешка в среднем составляет 3 рубля. В месяц, работая в две смены, производственная линия позволит выпускать 100 тыс. единиц. Если сбывать продукцию оптом, можно установить цену 10 рублей за один мешок.

В результате при 100% продаже выпускаемых изделий доход в месяц составит: 10 руб. х 100000 единиц = 1000000 руб.

Расчет чистой прибыли: 1000000 руб. – 500000 руб. = 500000 руб.

Таким образом, окупить проект можно за 8-9 месяцев (4050000 руб./500000 руб. = 8,1 месяц).

Каналы сбыта

Основными покупателями продукции являются:

- промышленные заводы;

- розничные точки торговли;

- небольшие фермерские хозяйства;

- аграрные предприятия;

- строительные фирмы;

- базы оптовой торговли;

- склады;

- дачные и лесные кооперативы.

Также продажи можно осуществлять через интернет, размещая объявления на различных торговых площадках или создав свой сайт-визитку.

Скачать бесплатно краткий бизнес-план производства полипропиленовых мешков (файл .rar):

Пример 1

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов.

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Источник: to-biz.ru

Источник: wikibiznes.ru

Всё о производстве полипропиленовых мешков: технология, оборудование и назначение продукции

Мешочная тара издревле используется человеком. Сначала мешки делали из шкур животных (отсюда и название от слова «мех»). Затем появились мешки из грубой такни, а в наше время их чаще изготавливают из полимеров. Если вы зайдёте на любой продовольственный склад, то обязательно увидите стопки сахара в белых плетёных мешках из полипропилена. Эти мешки высокопрочные и герметичные, поэтому пользуются повышенным спросом у производителей гигроскопичной сыпучей продукции.

Технология производства полипропиленовой тары несложная, к тому же полностью автоматизированная. А сырьё для изготовления мешков буквально валяется под ногами в виде бутылок, крышек, канистр и других упаковочных материалов из PP. Всё перечисленное делает изготовление мешочной тары интересным и перспективным направлением для бизнеса.

В России насчитывается около 80 компаний по производству полипропиленовых мешков. Из них крупных 27. Это катастрофически мало. В основном Россия импортирует мешки и пакеты из полиэтилена или полипропилена из стран Юго-Восточной Азии и Ближнего Востока. По итогам пандемийного 2020 года импорт составил $8,68 млн, при массе груза 5,12 тыс. тонн.

(Источник: портал Statimex).

Грузоподъёмность, размеры и назначение полипропиленовых мешков

Полипропиленовая мешочная тара применяется для хранения и транспортировки сыпучих продовольственных и непродовольственных товаров.

По грузоподъёмности и размерам стандартные мешки делятся на 5 классов:

- 20 кг: 45х60 см;

- 25 кг: 4 х75 см;

- 30–35 кг: 50х85 см;

- 45–50 кг: 50х100 см;

- 48–50 кг: 55х103 см.

Существуют нестандартная тара – биг-бег. С грузоподъёмностью 1000–1200 кг и размерами от 75х75х125 до 95х95х180 см.

По назначению полипропиленовые мешки делятся на 2 категории:

- Продовольственные.

- Технические.

Первые используются для сыпучих видов продовольствия, таких как: сахарный песок, мука, крупы, чай, кофе, специи, орехи, драже, концентраты порошкообразные и хлопьевидные, сухие завтраки и других. Вторые для непищевой продукции: химической (удобрения, добавки, реагенты) и строительной (песок, сухие смеси, керамзит).

Нормативные документы

Назначение полипропиленовых мешков и применяемые для их изготовления виды синтетической ткани регламентируются:

- ГОСТ 32522-2013 – Мешки тканые полипропиленовые.

- ГОСТ 30090-93 – Мешки и мешочные ткани.

Это межгосударственные стандарты, распространяющиеся на Азербайджан, Армению, Беларусь, Киргизию, Молдову, Россию и Узбекистан. Поэтому выпускаемую продукцию можно свободно экспортировать в страны СНГ.

Сырьё: первичное vs вторичное

Фабрика по производству полипропиленовых мешков закупает сырьё в гранулах. Эти полимерные материалы бывают 2-х сортов:

Первичный полипропилен изготавливается из газа пропена (углеводород ряда алкенов, бесцветный горючий газ со слабым запахом). После нескольких технологичных операций летучее вещество превращается в порошок, а затем в гранулы диаметром 2–5 мм. Для изготовления продовольственных мешков используют только первичное сырьё, поскольку тара должна соответствовать санитарным и гигиеническим требованиям.

Вторичный полипропилен изготавливается методом переработки отходов производства и бытового мусора. Например, из бракованных или старых полипропиленовых мешков, пластиковых бутылок, крышек, канистр, мебели, игрушек, автомобильных бамперов и молдингов. Отходы очищают, сортируют, измельчают на флекс, после чего гранулируют. Вторичное сырьё используется только для изготовления непродовольственных (технических) мешков.

Технология изготовления мешков из полипропилена

Технология производства мешочной тары принципиально остаётся одинаковой при использовании первичного или вторичного сорта сырья.

Просто на мешки поставят соответствующие отметки о назначении. Сама процедура производства каскадная и состоит из 5 основных этапов:

- Изготовление полипропиленовых нитей.

- Производство ткани (полипропиленового рукава).

- Печать текста и графики (логотип, наименование изготовителя, название товара).

- Нарезка ткани и пошив мешочной тары.

- Упаковка готовой продукции.

Для восприятия производственных процессов распишем каждый этап более развёрнуто.

Изготовление полипропиленовых нитей

Гранулированное сырьё засыпают в приёмный бункер экструдера. Здесь гранулы смешиваются с красителем и карбонатом кальция (для прочности). Отсюда полимерный материал проталкивается шнековым транспортёром в камеру с нагревательными элементами.

Приняв пластичность от воздействия высокой температуры (до 260°C), полимерная масса под воздействием шнека проталкивается через плоскощелевую экструзионную головку. На выходе получается сплошная плёнка. Для фиксации такого состояния полотно сразу остужается напором воздуха.

Далее остывшее полотно поступает в зону нарезки продольно-резательной машины. Здесь плёнка режется ножами вдоль на многочисленные тонкие полоски (нити). Затем нити наматываются на катушки (до 70–80 шт.).

Полипропиленовые волокна имеют относительно низкую стоимость. В среднем из 1 кг полипропилена получается больше волокон, чем из 1 кг любого другого полимера. При этом полипропиленовые волокна отличаются высокой прочностью и прекрасными эластичными свойствами.

Производство ткани

Катушки с нитями устанавливают на круглоткацкий станок, способный ткать полотно рукавного типа. Оператор настраивает машину с помощью компьютера, руководствуясь параметрами материала для партии тех или иных изготавливаемых мешков.

В основном учитывается:

- ширина рукава;

- натяжение нити;

- плотность плетения.

После запуска программы станок начинает ткать рукав челночным методом. Готовое полотно сматывается в рулон. Затем бобины перемещают погрузчиком на станок флексографской печати.

Печать текста и графики

Флексографический станок с высокой скоростью (до 80 м/м) наносит на одну сторону рукавного полотна быстровысыхающими жидкими красками заданные оператором изображения, тексты и графику. Далее пропечатанный материал сматывается в бобину и перемещается в зону пошива.

Нарезка материала и пошив мешков

Как правило нарезка и пошив мешка осуществляется на одном станке. Хотя для каждой операции встречаются и отдельные машины. На автоматизированном станке полного цикла операции выполняются так:

- Бобина с материалом устанавливается в модуль разматывателя.

- Полотно вытягивается и поступает в зону горячей нарезки. Длину каждого будущего мешка определяет датчик фотоэлемента в соответствии с техническим заданием.

- Термонож с раскалённой режущей частью раскраивает полипропиленовый рукав поперёк, не оставляя следов обжига или нагара, оплавляя при этом концевые нити, чтобы в дальнейшем они не расползлись. Одна операция занимает менее секунды.

- Отрезанная заготовка поступает в зону сшивания, где механизмы подворачивают ей дно в 1–2 раза, а игла прошивает шов мультифиламентной (пропиленовой) нитью.

Затем станок обрабатывает горловину мешка по заданному алгоритму: прямой или зигзагообразный рез края, 1–2 подворота, 1–2 шва.

Упаковка готовой продукции

Изготовленные мешки складываются в стопки (пачки) по 100–1000 шт. Далее стопки прессуются и упаковываются в защитную транспортировочную плёнку. Затем продукция направляется на склад, откуда отпускается оптовым покупателям или производителям продовольственных/непродовольственных товаров.

Дополнительно

Изготовление ламинированных полипропиленовых мешков предусматривает обработку рукавного материала полимерным расплавом. Он наносится после флексографической печати. Затем рукав поступает в зону нарезки и пошива.

Изготовление полипропиленовых мешков с вкладышем предусматривает дополнительную операцию подшивания дна изнутри. Иногда это делается на станках вручную, но чаще в автоматическом режиме. Зависит степени автоматизации линии.

Оборудование для производства полипропиленовых мешков

Для изготовления полипропиленовых мешков станкостроители выпускают развёрнутый ассортимент машин. Производитель тары может собрать технологичный парк из разных моделей оборудования или приобрести целиком линию. Предлагаем краткий обзор установок для производства полипропиленовых мешков, с фото и основными техническими характеристиками.

В январе 2021 г. Агрообъединение «Рассвет» (г. Усть-Лабинск, Краснодарский край, открыло на территории индустриального парка «Кубань» завод по выпуску полипропиленовых мешков. Инвестиции в проект составили 204 млн руб., из которых 50 млн – льготный заём, предоставленный Фондом развития промышленности (ФРП) Краснодарского края. Завод построили за 1,5 года.

Планируемый объём выручки не менее 140 млн в год. (Источник: портал Plastinfo).

| Модель | SJ-80 |

| Производительность линии (кг/час) | 60 — 80 |

| Напряжения (В) | 380 |

| Общая мощность линии (кВт) | ~ 60 |

| Ширина нити | Регулируется |

| Габаритные размеры линии (мм) | 28000 х 3000 х 5000 |

| Вес линии (кг) | 5000 |

Источник: eurasia-group.ru