Использование пластиковых поддонов обладает рядом преимуществ перед деревянными поддонами. Выполненные из пластика паллеты — экологически чистые и могут быть повторно переработаны, устойчивы перед атмосферными воздействиями и различными химическими растворами. Пластиковые поддоны не гниют и не впитывают влагу, не горят и гораздо меньше изнашиваются.

Значительную роль в снижении затрат производственных предприятий играет и увеличенный срок использования пластика, сфера его применения. Пластмассовые паллеты могут применяться для упаковки любых видов продукции и транспортировки в любых климатических условиях.

Жесткая конструкция пластиковых паллет позволяет добиться нулевого угла прогиба при хранении на стеллаже продукции или перевозки грузов.

Паллеты производятся преимущественно из полиэтилена или полипропилена. Пластиковые поддоны востребованы не только на складских объектах, но и на производстве, где важно соблюдение санитарных и гигиенических норм, особенно в пищевой промышленности и фармацевтике. Во многих других отраслях производства и хозяйственной деятельности пластиковые паллеты являются удобным и функциональным решением.

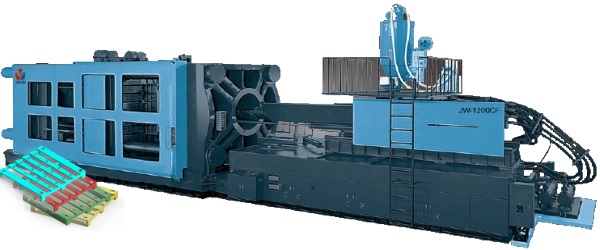

Линию по Производству Пластиковых Поддонов

1.Электрическая система управления.

Компьютерный контроллер собственной разработки BL-920 12.1″ SVGA TFT LCD 800×600 pixel на операционной системе Windows CE.

Гидравлический насос — YUKEN , Япония.

Соленоидный клапан и пропорциональный клапан YUKEN, Япония.

2.Узел впрыска

Шнек: сталь SCM440(Япония)

Материальный цилиндр: сталь SCM645(Япония)

Гидромотор: INTERMOT, Италия

3. Узел смыкания

Потенциометр: GEFRAN, Италия

Колонны: Японская сталь SCM440

Плиты: Сталь FCD50

Автоматическая система смазки

Манжеты и уплотнительные кольца фирмы NOK (Япония)

Гидравлические шланги высокого давления фирмы YOKOHAMA (Япония)

Высокочувствительный режим низкого давления для предохранения формы,

Автоматическая настройка высоты формы,

Параметры: низкая скорость/давление регулировка высоты формы,

Потенциометрическая линейка перемещения выталкивателя,

Регулировка скорости/давления выталкивателя,

Установка задержки времени возврата выталкивателя,

Контур торможения для открытия/закрытия формы,

Фильтр для гидравлического масла (встроенный в бак).

Три блокировочных устройства: механическое, гидравлическое, электрическое.

Пресс-форма

Пресс-форма спроектирована и изготовлена на заводе партнере компании HUARONG .

Страна изготовления Тайвань.

1. Количество мест в пресс-форме: 1

2. Сталь плит: S50C

3. Сталь формообразующих: SKD 61

4. 8 гидравлических цилиндров

5. Тип системы впрыска: Комбинированный литник

6. Ресурс пресс-формы: 1 000 000 смыканий.

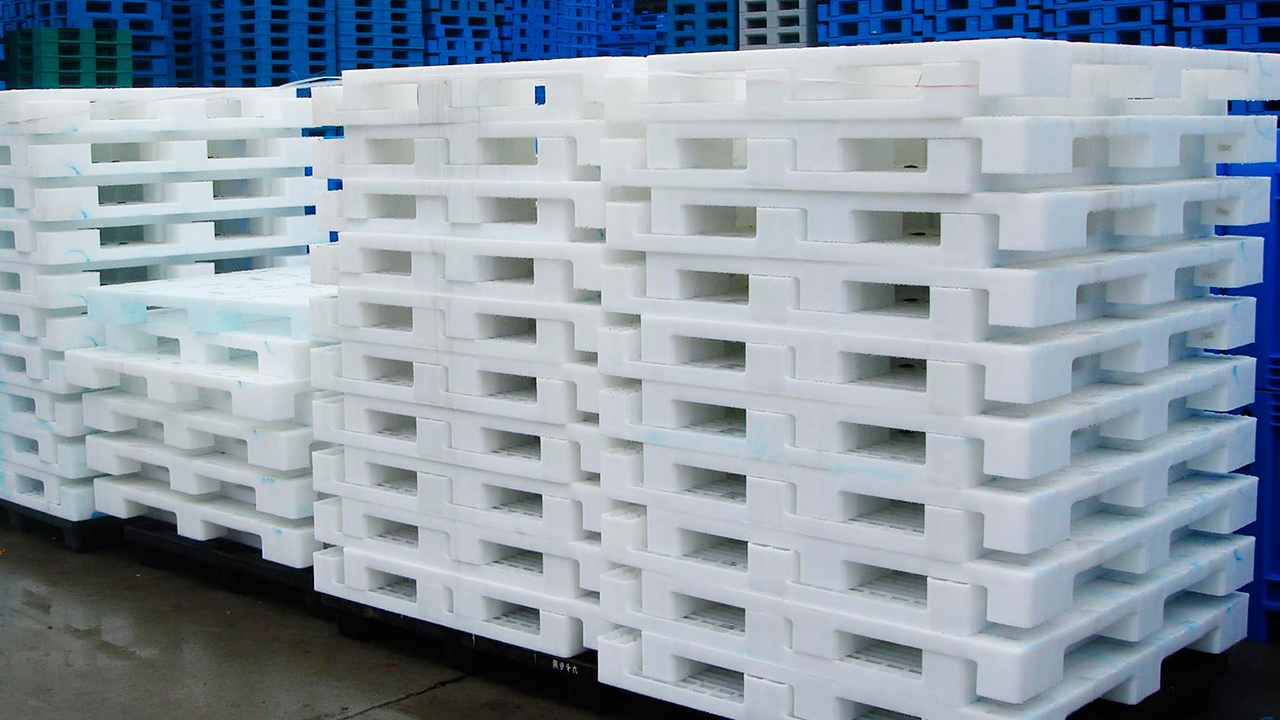

Пластиковые поддоны со сплошной поверхностью

Испытания паллет.

Нагрузка на паллету: ТПА HUARONG HR -220 N весом 8900 кг.

Габариты тестируемой паллеты 800 x 1200 x 160 мм.

Результат: Динамическую нагрузку весом в 8900 кг паллета выдержала без повреждений.

Выигрыш от производства пластиковых паллет:

- Эксплуатация более10лет ;

- Температурные режимы от -40С до +80С ;

- Паллеты не скалываются, нет гвоздей и острых углов, что делает работы с пластиковыми поддонами максимально безопасной.

- Не гниют, не накапливают влагу , и как следствие не впитывают влагу и посторонние запахи;

- Масса поддона не зависит от погодных условий;

- высокие гигиенические свойства;

- легкость в мытье и дезинфекции;

- высокая стойкость пластмассовых паллет к различным агрессивным и едким жидкостям (сильным и разбавленным кислотам, щелочам);

- высокая износоустойчивость , прочность на изгиб и удар;

- отсутствуют гвозди, острые углы, заусенцы, щепки, сучки — что повышает безопасность работы и предотвращает повреждение груза;

- Цена на пластиковые паллеты сбалансирована со стоимостью поставляемого продукта, чтобы покупка была экономически выгодной.

- штабелируются и вкладываются друг в друга ( экономия места )

- возможность вторичной вторичной переработке;

- Паллеты выдерживают статическую нагрузку до 9000 кг. на стеллаже выдерживают нагрузку до 3000 кг.

- Не смотря, что пластмассовый поддон в 10, и более раз дороже деревянного, срок службы такого поддона значительно выше, и его высокая цена многократно оправдывается. Поддоны с крупными гладкими поверхностями легко моются и дезинфицируются. Пластиковые поддоны очень удобны для закрытых логистических систем на фармацевтических, пищевых, химических предприятиях, например, для транспортных циклов внутри фирмы.

Выигрыш при выборе ТПА компании HUARONG HR 2400 LLN :

- Стабильное качество продукции. Процент брака сведен к 0%.

- Возможность использования различных видов и марок полимеров, более 1500 известных полимеров.

- Контроллер собственной разработки BL-920 на операционной системе WINDOWS CE , что позволяет подключать различное переферийное оборудование (роботизация). Диагональ 12.1″ SVGA TFT LCD, 800×600 PIXEL , touch-screen. Подключение к интернету ,Wi-Fi, дистанционный контроль, за процессом производства из любой точки. Многоязыковой интерфейс. Запись до 300 программ(пресс-форм),USB. Операционная система Windows СЕ более адаптирована к современным требованиям управления ТПА и позволяет быстро и точно принимать решения техническим персоналом по обслуживанию ТПА.

- Безопасное использование пресс-формы увеличивает срок ее службы на 30%.

- Точность поддержания заданной температуры расплава каждой зоны до 0,5°С.

- 100% гарантия срабатывания защиты пресс-формы. Автоматическая функция защиты пресс-формы при низком давлении надежно сработает, если в полости формы останется не извлеченное изделие, либо другой посторонней предмет, сохранив форму в целости.

- Контроль температуры пресс-формы с контроллера ТПА. Нет необходимости в приобретении дополнительной системы управления температуры пресс-формы.

- Комплектующие ТПА от известных производителей (Yuken, Toshiba, Tokimek, Nok, Gefran, Hydraupow, Yokohama, Eaton, Voith).

- Многоядерный процессор обеспечивает индивидуальный контроль, за управлением I/O, AL, и температурой. Быстрый, стабильный и точный, скорость отклика менее 1 миллисекунды. обеспечивает более высокую стабильность производственного процесса литья под давлением и сокращает время на настройку на 10-15%.

- Потенциометрические линейки контроля, за измерением хода плиты запирания и выталкивателя GEFRAN (Италия).

- Обеспечивают точность позиции 0,01 мм. Плит и выталкивателя. Точное сопряжение и закрытие. Защита пресс-формы от попадания инородных предметов на 100 %.

- Запатентованная конструкция направляющих колонн снижает напряжение, обеспечивает жёсткость и отсутствие деформации при закрытии, открытии и впрыске. Надежно обеспечивает параллельность плит не более 0,05 мм . высокая точность позиционирования и сопряжения пресс-формы, что повышает срок ее эксплуатации и качество получаемых деталей. Устраняет Износ втулок по колоннам. Плавность хода закрытия.

- Шнек из специализированой легированной стали SCM440 (Япония), материальный цилиндр из легированной стали SCM645 (Япония). Эффективная пластификацию при работе на всех типах пластиков. Увеличенный срок службы минимум на 50 %.

- Гидравлические шланги (рукава) высокого давления от ведущих мировых производителей. Hydraupow (Швеция), YOKOHAMA (Япония).Работают на всех типах гидравлического масла, надежны при различных температурах, выдерживают высокие давления Выдерживают нагрузки 2 000 000 импульсов, что в 4 раза больше нагрузки рукавов стандарта SAE/DIN, работа рукавов на 1 000 000 циклов, в сравнении с SAE/DIN — 300-600 тыс. циклов, на 30% легче рукавов изготовленных по SAE и DIN стандартам Абразивная, устойчивая к истиранию синтетическая резина наружного слоя значительно увеличивает срок службы.

- Гидравлические компоненты Yuken (Япония). Насос, Пропорциональный Клапан, клапана. Точные и надежные. Минимизируют скорость цикла, Повышают общую производительность оборудования, снижение времени цикла на 1-2 сек . Повышение производительности на 20 %, увеличенный ресурс работы оборудования на 40%.

Источник: rusplast.com

Как производят пластиковые поддоны

Поддон – удобная тара для транспортировки и хранения габаритных товаров, которая:

- помогает рационально использовать складской объем;

- позволяет аккуратно размещать грузы в транспортном средстве;

- дает возможность автоматизировать процесс хранения и перемещения продукции;

- снижает время погрузочно-разгрузочных работ;

- уменьшает риск повреждения хранящихся товаров.

Какие виды паллет производят

В зависимости от используемого материала поддоны бывают:

- картонными. Сделанные из рифленого картона поддоны являются влагопроницаемыми и непрочными, поэтому изделия обычно утилизируются после одного использования;

- металлическими. Производится тара из алюминия или стальных сплавов и чаще предназначается для внутреннего перемещения грузов в производственных цехах, где приходится работать при высокой температуре;

- деревянными. Изготавливаются паллеты из древесины, которая дополнительно обрабатывается специальными составами, защищающими дерево от насекомых и грызунов. Конструкции являются универсальными, но редко выдерживают более 10 циклов транспортировки. Изделия запрещено использовать на предприятиях, где должны строго соблюдаться санитарно-гигиенические нормы;

- пластиковыми. Конструкции делаются из различных видов полимерных материалов и отличаются универсальностью, так как хорошо подходят для хранения товаров, внутренней транспортировки продукции, перемещения грузов на дальние расстояния.

Паллеты отличаются по габаритным размерам. В России наиболее популярными являются поддоны, соответствующие требованиям ГОСТов и европейских стандартов – европоддоны и финпаллеты. Размер европоддона составляет 800х1200х145 мм, а финпаллета – 1000х1200х145 мм.

По типу захвата паллеты могут быть двухзаходными или четырехзаходными. Двухзаходные поддоны погрузчик может захватить только с одной из двух противоположенных сторон. Четырехзаходная тара дает возможность захвата с четырех сторон, что облегчает работу подъемных устройств.

По заполнению поверхности поддоны могут быть перфорированными или сплошными. Цельные изделия способны выдерживать большую нагрузку, однако их ремонтопригодность намного хуже конструкций с ячеистой структурой. У перфорированных паллет сломанная перемычка легко и быстро заменяется новой.

Преимущества пластиковых поддонов

Металлическая и картонная тара имеет специфичную область применения и редко используется для хранения на складах или для транспортировки продукции на дальние расстояния. Поэтому наиболее востребованными являются деревянные и пластиковые паллеты. Но у конструкций, сделанных из полимерных материалов, большое число преимуществ по сравнению с деревянными изделиями. Тара из пластика:

- имеет ровную гладкую поверхность и исключает вероятность того, что грузчик или экспедитор занозит руку и получит производственную травму;

- характеризуется влагостойкостью и коррозионной устойчивостью – она не ржавеет и не гниет при повышенной влажности;

- не впитывает посторонние запахи и не горит;

- отличается биоустойчивостью и химостойкостью – не подтачивается насекомыми и грызунами, не портится от воздействия кислотных или щелочных составов, агрессивных химических реагентов;

- выдерживает большую статическую и динамическую нагрузку и при этом сама имеет относительно небольшой вес;

- без проблем очищается от загрязнений;

- легко маркируется, красится, позволяет наносить фирменные логотипы и товарные знаки;

- служит длительное время (выдерживает до 100 циклов перемещения), а после выхода из строя может перерабатываться.

Недостатки пластиковых поддонов

Главным минусом паллет из пластика является высокая стоимость изделий. Однако не стоит забывать, что пластиковые поддоны эксплуатируются намного дольше деревянных (примерно 100 циклов против 10). Поэтому в итоге вложенные в паллеты из пластика средства не только полностью окупаются, но и приводят к экономии.

Еще одним недостатком пластиковой тары иногда считают идеальную гладкость, из-за которой грузы могут соскальзывать с поддона. Эта проблема решается тем, что поверхность изделий делается рифленой, к паллетам добавляются бортики или на дно крепятся резиновые вставки.

Кроме того, эксплуатируя поддоны из пластика, следует помнить, что после большого количества циклов использования тара становится хрупкой и уже не может выдерживать большую массу. Прослужившие долго изделия надо отдавать на переработку или использовать для хранения легких грузов.

Применение пластиковых паллет

Поддоны из пластика используются на складских объектах, в торгово-логистических комплексах. Они хорошо подходят для перевозки, штабелирования, напольного или стеллажного хранения грузов. Стандартизированные паллеты из полимеров являются совместимыми со стандартным погрузочным оборудованием и подходят для использования в автоматизированных системах хранения.

Так как пластиковые изделия устойчивы к ультрафиолетовому излучению, дождю, снегу и другим негативным климатическим воздействиям, конструкции можно ставить не только в закрытых складских помещениях, но и на открытых площадках. Однако хрупкость тары повышается при минусовых температурах, поэтому паллеты из пластика не стоит оставлять на морозе на длительный срок.

Сделанные из полимерных композитов поддоны также успешно используются на производстве, на рынках и предприятиях розничной торговли, в сельском хозяйстве – от частных фермеров и небольших тепличных комбинатов до крупных сельхозорганизаций. Особенно удобно пользоваться паллетами из пластика там, где важно применять тару, которая легко моется и дезинфицируется.

Методы производства пластиковых поддонов

Для изготовления полимерных паллет используют первичное или вторичное сырье. Производятся изделия обычно следующими способами:

- литьем под давлением;

- пресс-литьем;

- ротационным формованием.

Литье под высоким давлением

Производство начинается с подготовительного этапа – проектирования и изготовления пресс-формы. Затем специальная форма заполняется пластиком и с помощью термопласт-автомата под высоким давлением формируются поддоны.

Посредством такого литья возможно получать изделия точно заданной массы и габаритов. Кроме того, изготовленные паллеты характеризуются высокой прочностью и надежностью. Благодаря тому, что при этой технологии получаются изделия, которые одновременно имеют отличные технические характеристики и доступную стоимость, литье пластмасс под давлением используется чаще других методов.

Пресс-литье

При этом способе производства форма полностью заполняется сырьем (чаще вторичным), после чего производится прессовка. Изготовленные таким способом конструкции получаются более хрупкими и менее прочными. Изделия имеют невысокую грузоподъемность и легко ломаются от чрезмерных статических или динамических нагрузок. Поэтому сделанные с помощью пресс-литья поддоны больше подходят для внутрипроизводственных циклов, когда требуется перемещать продукцию небольшой массы на короткие расстояния.

Ротационное литье

Формование изделий происходит под воздействием высокой температуры, а не давления. С помощью специального оборудования в подготовленную форму ровным слоем укладывается горячее полимерное сырье. Равномерность укладки обеспечивается ротацией (вращением) формы в печи.

При такой производственной технологии получаются гладкие тонкие паллеты средней прочности. Чаще всего ротационное литье используется для производства паллет из первичного сырья, которое может применяться в пищевой и фармацевтической промышленности.

Какие возникают сложности при производстве пластиковых поддонов

Если для изготовления деревянных паллет можно использовать ручной способ или применять небольшое количество вспомогательного оборудования, то для выпуска конструкций из пластика требуется автоматическая или полуавтоматическая производственная линия. Поэтому заниматься производством пластиковых поддонов могут только те предприятия, у которых есть возможность приобрести и разместить нужные производственные мощности. Кроме того, для работы на оборудовании и для его техобслуживания требуются квалифицированные мастера.

Для изготовления изделий необходимо применять вторичное или первичное сырье, у которого есть все необходимые сертификаты. Чтобы пластиковые поддоны имели заданные эксплуатационные характеристики, а потребители получали товар, в качестве которого они уверены, необходимо соблюдать требования ГОСТов и ТУ. Поэтому предприятие обязано внедрять контроль качества и следить за строгим соблюдением производственно-технологических процессов.

Источник: thewalls.ru

Термопластавтоматы Chen Hsong

Производство пластиковых поддонов (паллет): тенденции развития отрасли

Производство пластиковых поддонов (паллет): тенденции развития отрасли

Будь то экспорт или импорт товаров или грузоперевозки на внутреннем рынке, непрерывный рост потребительского потенциала вызывает постоянный рост товарооборота в количестве и объеме.

Поддон (или паллет) является одной из наиболее популярных унифицированных видов логистической транспортной тары для хранения и перемещения груза. Благодаря быстрому развитию рынка логистики и повышению потребительского спроса за последнее десятилетие, индустрия производства паллет имеет большой потенциал дальнейшего развития.

Паллеты и поддоны изготавливаются из различных материалов: пластика, дерева или металла. Деревянные поддоны имеют ограниченные показатели долговечности, для их производства необходимо большое количество древесины. Металлические поддоны имеют большой вес и стоимость. Пластиковые поддоны являются наиболее практичным вариантом благодаря следующим характеристикам:

Легкий вес и большая несущая способность. Если сравнивать деревянный и пластиковый поддон одинакового веса, грузоподъемность пластикового поддона в 5 раз превышает грузоподъемность деревянного поддона, что говорит о преимуществе несущей способности и эффективности.

Высокие показатели безопасности. Пластиковые поддоны устойчивы к кислотам и щелочам, они легко моются и дезинфицируются, не подвержены коррозии, устойчивы к насекомым, влагостойки, не имеют заусенцев на краях, что может обеспечить безопасность товаров и операторов.

Длительный срок службы. Срок службы пластиковых поддонов в 2-3 раза больше, чем у деревянных поддонов.

Охрана окружающей среды. Пластиковые поддоны нетоксичны и могут быть полностью переработаны в соответствии с требованиями охраны окружающей среды.

Персонализация. Пластиковые поддоны подходят для различных отраслей промышленности, могут быть выполнены в различных цветах, а также с логотипом или торговой маркой компании.

В настоящее время на традиционном рынке поддонов по-прежнему доминируют поддоны из дерева, но ситуация меняется вслед за развитыми странами. В целях более эффективного использования природных ресурсов и содействия интенсивному внедрению политики стандартизации логистики, существует тенденция к увеличению доли использования пластиковых паллетов. Ужесточение прав на вырубку деревьев и увеличение цен на древесину также неизбежно приведет к вытеснению деревянных поддонов пластиковыми.

Термопластавтоматы для литья крупногабаритных изделий

Серия двухплитных крупнотоннажных термопластавтоматов SUPERMASTER TP от компании Chen Hsong разрабатывалась в течение 3-х лет под руководством ведущих японских специалистов Mitsubishi Heavy Industries Plastic Technology. Это первая двухплитная крупнотоннажная литьевая машина, успешно разработанная и выпущенная на рынок в Китае. Благодаря ряду запатентованных инновационных технологий ТПА этой серии имеет отличное соотношение цены и производительности. Термопластавтоматы SUPERMASTER TP — это энергосберегающие и высокоточные ТПА, которые являются оптимальным решением для литья крупногабаритных пластмассовых изделий.

- Запатентованные направляющие колонны и гидравлические соединения уменьшают нагрузку, повышают точность и качество продукции и помогают продлить срок службы пресс-формы.

- Запатентованная функция высокоскоростной автоматической регулировки высоты пресс-формы и чрезвычайно быстрый ход подвижной плиты (до 750 мм/сек) значительно сокращают производственный цикл, повышают точность и эффективность производства.

- Длинный ход открытия пресс-формы, небольшие размеры и большая производительность.

- Модульная конструкция позволяет по-разному сочетать 14 узлов впрыска и 14 узлов смыкания.

- Высокая скорость, низкий уровень шума, длительный эксплуатационный период, высокая точность и стабильность.

Источник: chenhsong.ru