1. Снижения складских издержек. Оптимизация затрат – это не минимизация, а поиск «золотой середины» в затратах для обеспечения работы склада с заданным уровнем качества и производительности труда.

2. Повышения «уровня сервиса» склада. Сейчас уровень обслуживания клиентов является основным конкурентным преимуществом компаний.

3. Повышения производительности труда. Очень часто склад становится «узким местом» в компании, не позволяющим увеличивать объёмы продаж.

4. Автоматизации склада с помощью WMS. Любой WMS нужен алгоритм для её настройки и доработки. Нужно чётко понимать, что WMS — это только программный инструмент, которым необходимо научиться пользоваться.

Если автоматизировать «бардак», то получится «автоматизированный бардак», который только усугубит ваши проблемы на складе, если складские бизнес-процессы предварительно не оптимизировать.

Перед внедрением любой WMS нужно разработать оптимальный алгоритм работы склада в виде логистической бизнес-модели, логично описанных складских бизнес-процессов.

Склад находится в середине цепочки поставок и является её частью.

Цепочку поставок принято представлять в виде последовательно объединённых бизнес-процессов, которые по сути являются звеньями цепочки поставок. Поэтому нужно для оптимизации склада провести непростую работу по описанию бизнес-процессов и операций вашего склада, создав таким образом «Модель склада».

В данной работе используется концепция «цепочки поставок», частью которой является теория «узких мест» Голдрата или «слабого звена цепи».

(Рецепт доктора Голдратта. О теории ограничений Элияху Голдратта (Theory of constraints; TOC) http://www.lobanov-logist.ru/library/352/54685/

Краткая суть данной методологии в том, что вся работа компании представляется в виде бизнес-процессов и операций — «звеньев единой цепи».

При этом склад является средней частью этой «цепи», представленной несколькими звеньями. В идеале «цепь поставок» должна быть «равнопрочной», тогда ресурсы, потребные для неё считаются оптимальными, с точки зрения издержек.

Логистическая цепочка поставок начинается с процесса «планирования», а заканчивается процессом «сервисного обслуживания клиента».

Таким образом, оптимальная работа склада и его параметры всецело зависят от смежных звеньев цепи поставок – процессов закупки и продажи товара. Все логистические процессы цепи должны быть чётко увязаны, скоординированы, синхронизированы, регламентированы и нормированы.

Как известно «цепь» рвётся по «слабому звену».

В теории «потоков» — «затор» возникает в «узком месте» потока.

Задача логистики сделать цепь равномерной и равнопрочной, т.е. «ширину потока товародвижения» адекватным величине процесса и скорости его прохождения.

Но эта задача не является тривиальной, так как решается только при анализе и расчёте всей цепи в комплексе по заданным параметрам её прочности.

Таким образом, изолированный расчёт одного звена или группы звеньев вносит «неопределённость» в ответе на вопрос: Какие параметры для данного звена являются оптимальными и достаточными, чтобы не быть «слабым звеном» или звеном с излишней прочностью.

Вывод: расчёт и анализ складского комплекса (СК) необходимо производить только в совокупности с работой смежных подразделений – поставками, продажами, сервисом, транспортом и т.д.

Также в методологии логистической оптимизации склада широко используется Правило Паретто. Иногда это Правило называют Закон 80/20

На базе Правила Паретто 80/20 строится целая отрасль математического анализа так называемый АВС –анализ, в основе которого лежит разделение объекта анализа на три группы по степени их важности и эффективности по определённому критерию.

В складской логистике методика 80/20 и АВС являются аксиомами, так как очень хорошо работают в практическом применении.

20% товаров имеют 80% товарного запаса.

20% операций имеют 80% трудоёмкости складской грузо переработки

20% клиентов приносят 80% оборота компании

На основе АВС анализа по критерию «количество обращений к товару» строится Стратегия размещения товара по адресным ячейкам склада.

Вывод: оптимизацию складской логистики необходимо проводить, используя разделение товаров, контрагентов на классификационные группы по АВС, с целью оптимального распределения ресурсов и издержек.

Чтобы оптимизировать склад нужно оптимизировать каждое «звено» в складской логистической цепи поставок, т.е. необходима оптимизация каждого бизнес-процесса, каждой операции до уровня «действий» каждого сотрудника склада.

Но оптимизировать бизнес-процессы без их описания невозможно!

Поговорим о том, как описать складские бизнес-процессы.

Не важно как вы опишете свои бизнес-процессы, какую методологию или стандарт: IDEF, ARIS будете использовать, в какой программе будет ваше описание: word, excel, visio.

Важно, чтобы бизнес-процессы были описаны логично «сверху-вниз» и это описание было понятно всем, включая грузчиков склада.

Прежде всего, нужно определиться с основными понятиями и методологиями в описании бизнес-процессов.

Международный стандарт ИСО 9000:2000 определяет процесс как совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы и выходы.

Бизнес-процессы – наборы операций, которые, взятые вместе, создают результат, имеющий ценность для потребителя.

В своей практике я предлагаю использовать следующие понятия:

Операция – это набор элементарных действий, выполняемых одним исполнителем.

Как определить на складе бизнес-процесс (БП), операцию, действие?

Бизнес-процесс выполняется несколькими исполнителями, а операция одним.

Бизнес-модель — это описание предприятия как сложной системы с заданной точностью.

Моделирование нужно делать «as is» и «as to be» («как есть» и «как надо»).

Основные сценарии использования бизнес-модели при переходе от ситуации существующей к ситуации перспективной.

Цель описания и формализации бизнес-процессов на складе – это переход с административной системы управления людьми, которая зависит от «человеческого фактора», на более качественно совершенную, «прозрачную» систему управления процессами.

Формализованная система управления БП позволяет почти полностью автоматизировать работу склада.

Описанная система управления БП склада является алгоритмом для внедрения системы управления складом класса WMS.

Автоматизация склада позволяет значительно снизить складские издержки, увеличить производительность труда, стабильность и качество работы склада.

Как не надо делать!

Многие компании пытаются описать свои бизнес-процессы «снизу-вверх», что с моей точки зрения, является грубой ошибкой и потерей времени на бесполезную работу.

На складе это выглядит примерно так при описании процессов «как есть»:

Директор по логистике или другое руководство, чтобы себя не утруждать, даёт указание сотрудникам склада самим написать должностные инструкции для себя, основываясь на выполняемой ими работе.

Сотрудники склада пишут конечно «как могут», создавая шедевры творчества, приписывая себе для значимости большое количество не существующих функций и операций.

Мало того, что верить написанным сотрудниками инструкциям категорически нельзя, их практически невозможно увязать между собой, так как оказывается, что одну и ту же функцию выполняют несколько сотрудников.

Кто исполняет операцию на самом деле понять по таким инструкциям невозможно.

Но директор по логистике может пойти дальше в этом «сизифовом труде» — он может попытаться разработать регламенты работы склада на основе этих самописных инструкций.

В результате получаются не регламенты, а «лоскутное одеяло с большими дырами», которые в принципе невозможно никак оптимизировать, не пригодные для практического использования.

В результате на складе формально описание работы есть, но оно пылится на полке, а склад работает как придётся, как исторически сложилось, в меру квалификации и знаний своих сотрудников, каждый из которых, основываясь на своём предыдущем опыте работы в других компаниях, понимает складские технологии по своему, выполняя складские операции так, как считает правильным.

Это пример классической схемы неэффективной работы: «лебедь, рак и щука», когда «воз и ныне там»!

Оптимальной такую работу не назовёшь, а от такого описания складских процессов больше вреда, чем пользы.

Как надо делать!

Оптимальной можно считать командную работу в компании, по пример схемы эффективной работы: «Бурлаки на Волге», когда каждый сотрудник компании тянет свою «лямку» в в нужном направлении, определённом миссией и стратегией компании, с нужным усилием, в согласии с другими сотрудниками.

Поэтому описание бизнес-процессов склада нужно начинать «сверху» — с «главной функции», определённой для склада в стратегии компании.

Тогда работа каждого сотрудника склада, каждый регламент, каждая функциональная инструкция будут подчинены единой цели компании, скоординированы и синхронизированы под единую миссию, функцию компании. Только в этом случае на складе компании будет достигнут максимальный эффект и «баржа» будет доставлена из пункта А в пункт Б в нужное время.

Как я писал выше, не так важно по какой методологии вы опишете свои бизнес-процесс, главное, что опишите их правильно и понятно.

Я в своей практике для разработки описания до уровня «бизнес-процессов» использую стандарт IDEF0, а для описания до уровня «операций» использую ТК- технологические карты в «excel», блок-схемы в «word». Таблицы «excel» оказались очень удобны для дальнейшего создания на базе ТК системы нормирования складских операций, которая позволяет достаточно точно посчитать и обосновать количество требуемого для выполнения этих операций персонала и складского оборудования (ПТО).

Моя методика, которую я хочу вам показать, опробована мной на практике разработки логистических проектов для многих складов разных компаний.

Уверен, что есть и другие не менее эффективные методики бизнес-моделирования, которые используют мои коллеги. Но моя методика отличается не только эффективностью, но и простотой внедрения, так как понятна всем!

«Кто ясно мыслит — ясно излагает». (Протагор, Буало)

Я постараюсь простым языком объяснить суть стандарта.

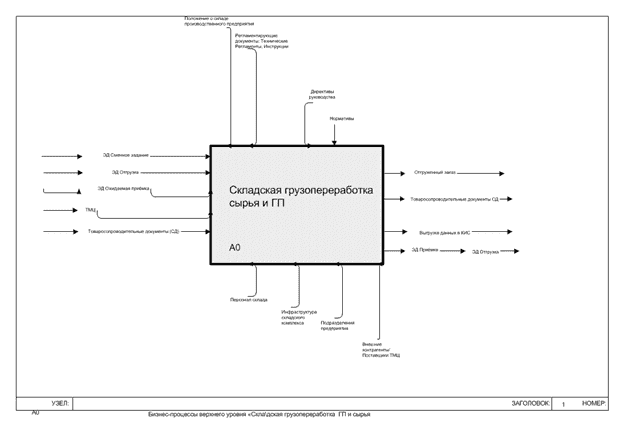

Описание БП начинается с одного «блока», в котором кратко определяется основная функция склада, его назначение в компании.

Сразу скажу, что из множества сделанных мной проектов, одинаковых «блоков» в разных компаниях не было. Различия наблюдаются не только в названии самой функции, но и во входящих и исходящих потоках, обозначенных на схеме стрелками.

Основная функция 3PL оператора (СОХ) может быть описана как: «Оказание складских услуг клиентам».

У торговой компании склад может быть настроен на: «Сборку заказов для клиентов».

У производственной компании, на примере ниже, основная функция склада: «Складская грузопереработка сырья и ГП (готовой продукции)».

После того, как вы определились с «миссией» своего склада нужно описать основные потоки, обозначенные стрелочками.

Входящий поток обозначается входящими слева в «блок» стрелками.

Как правило, для любого склада входящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Уже на этом этапе закладываются аксиомы на складе:

1. Товар без документов приходить не должен!

2. Информация по приходящем товаре должна приходить заранее.

Исходящий поток, обозначается выходящими из «блока» справа стрелками.

Исходящий поток может состоять из трёх элементов, как и входящий поток, но может быть и меньшее их количество на уровнях декомпозиции ниже.

На уровне А0 исходящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Аксиома: Если выходящего потока нет, то этот бизнес-процесс «мёртвый», тупиковый, а значит никому не нужный. Такой процесс, если он обнаружен при описании бизнес-процессов «как есть» нужно удалять!

Входящими в функциональный «блок» стрелками снизу обозначаются исполнители данной функции, так называемые «хозяева процесса».

Сверху входят стрелки, которые определяют то, что управляет донным бизнес-процессом, например, регламентирующие документы: Положение о складе, регламенты, технологическая карта, нормативы, указания руководства.

Согласитесь, достаточно просто для понимания такая схема!?

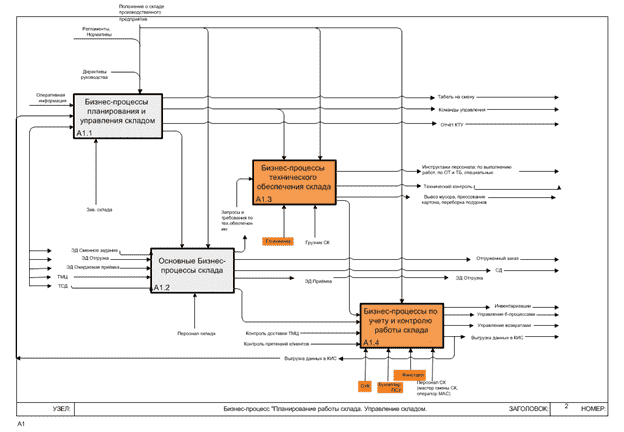

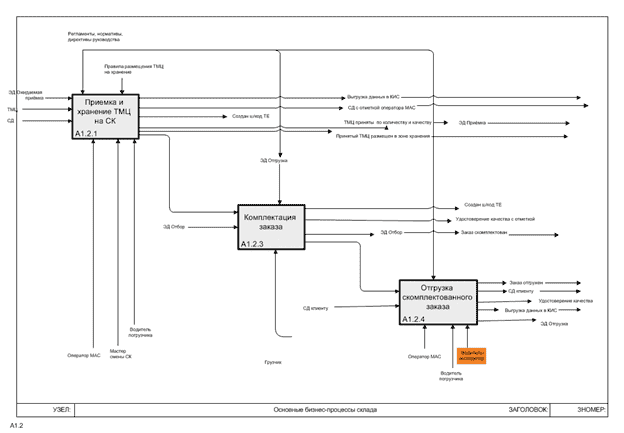

Следующим шагом в описании БП является «декомпозиция», иными словами: разложение, разделение на составляющие основной функции А0.

В стандарте IDEF0 принято делить верхний процесс на 3-6 частей, не более, чтобы не загромождать схему описания, чтобы она визуально была понятной.

Схема А1 – первый уровень декомпозиции на складе для примера произведено разделение основной миссии склада на 4 функции:

1. БП управления и планирования складом

2. БП технического обеспечения склада

3. БП по учёту и контролю склада

4. Основные бизнес-процессы склада

На каждом новом уровне декомпозиции повышается детализация в схеме описания бизнес-процессов.

Таким образом, ваше описание БП может состоять из 6-8 уровней декомпозиции. На каждом новом уровне каждый функциональный «блок» раскладывается на 3-6 составляющих частей.

В результате модель описания бизнес-процессов до уровня БП представляет собой «пирамиду» с «миссией» в самой верхней её части, в которой скоординированы и взаимосвязаны все функциональные блоки.

В стандарте IDEF0 удобно описывать только бизнес-процессы, а бизнес-операции удобнее и понятнее описывать в других форматах.

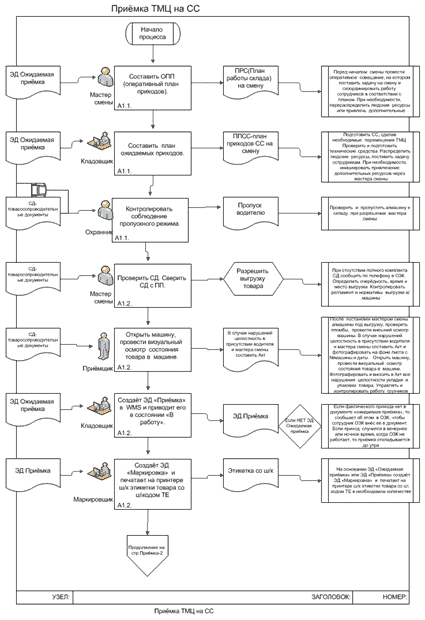

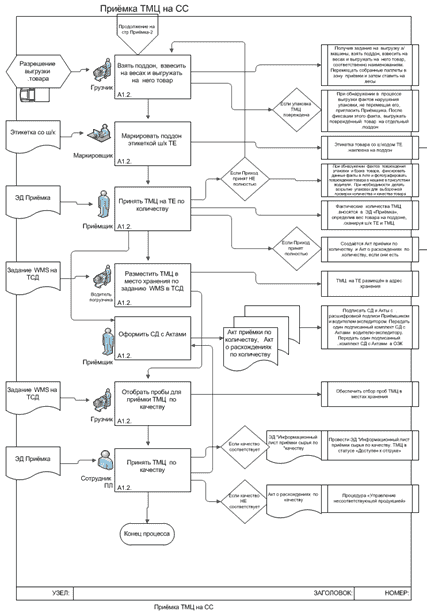

Блок-схему операций бизнес-процесса я предпочитаю делать в программе visio, но можно сделать в формате word. Ниже я привожу пример такого описания для БП Приёмка товара.

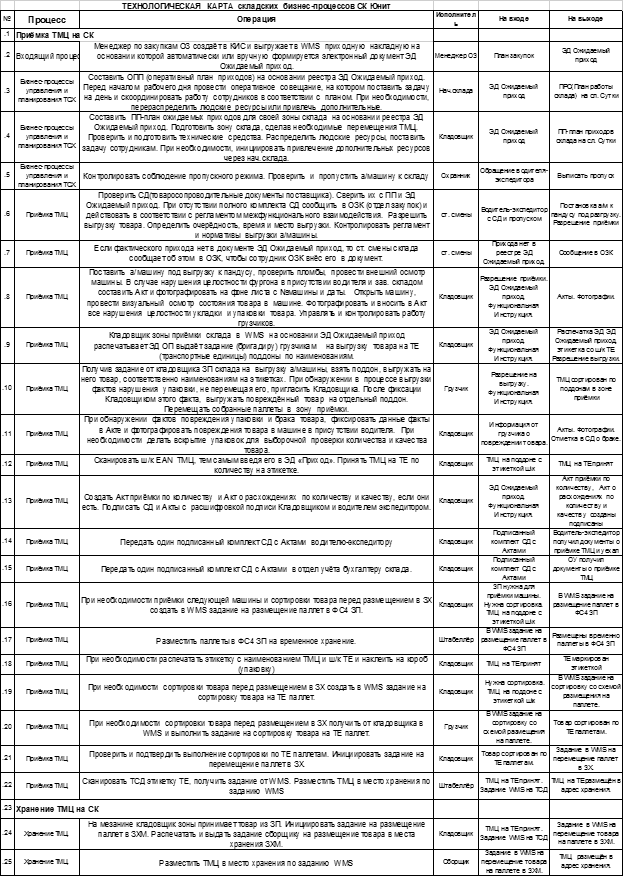

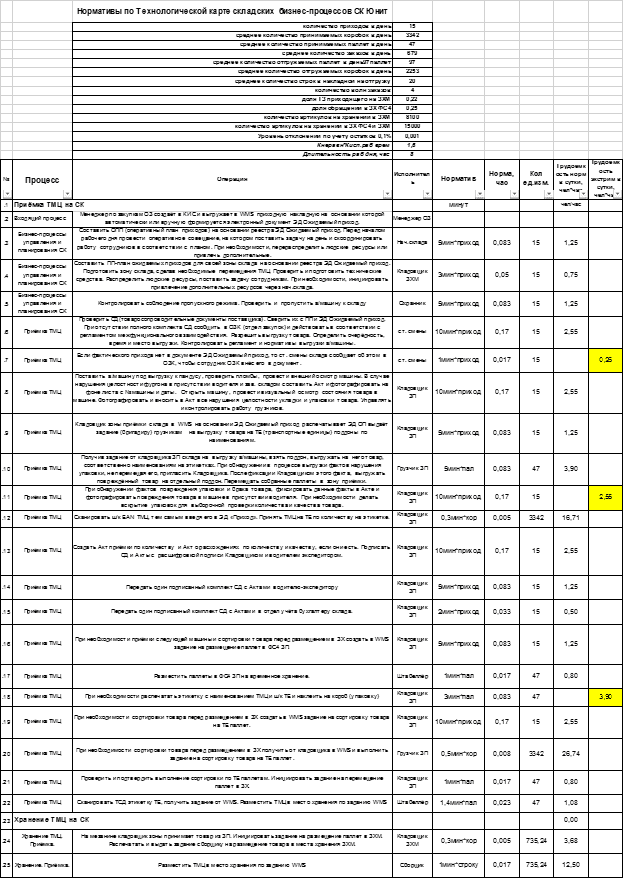

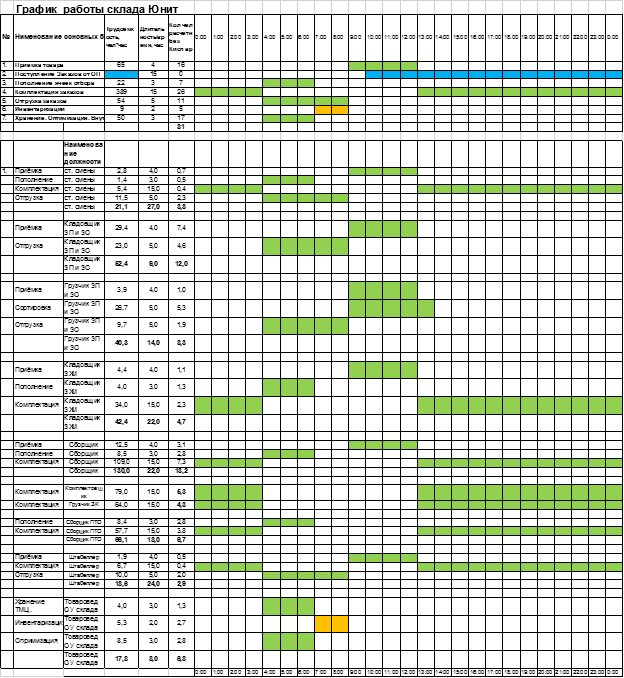

ТК — технологическая карта в формате excel также описывает складские операции БП до уровня «действий», являясь удобным инструментом для проведения расчётов в модели описания бизнес-процессов склада.

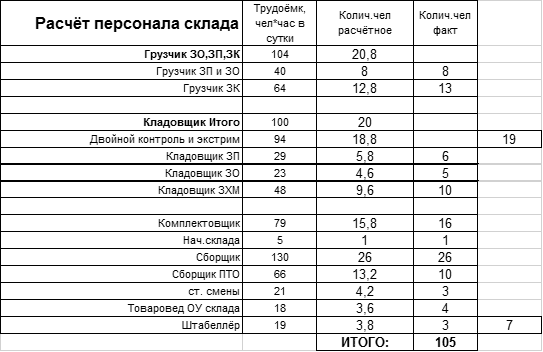

На основе ТК удобно создать систему нормирования бизнес-операций, которая позволяет с точностью 15-20% рассчитать количество техники и персонала на складе.

Делая фильтр в таблице excel по колонке «бизнес-процесс», можно легко получить основу для разработки регламента БП.

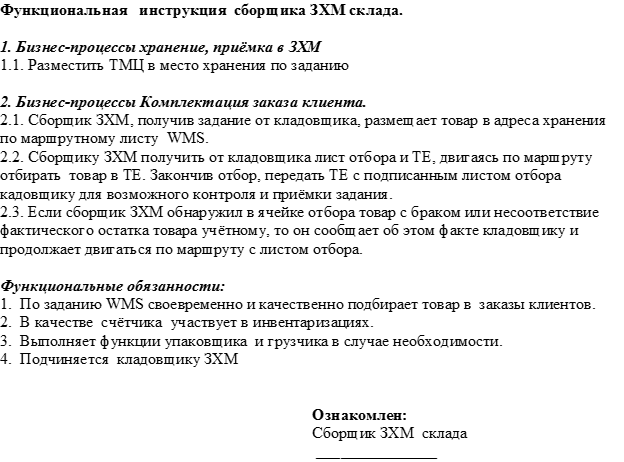

Делая фильтр в таблице excel по колонке «исполнитель», мы получаем основу для разработки функциональной инструкции сотрудника склада.

Таким образом, модель склада в описанных бизнес-процессах позволяет создать объективную расчётную систему работы склада, в которой всё взаимосвязано.

Такую бизнес-модель склада можно подвергнуть оптимизации, с точки зрения трудоёмкости и времени выполнения всех бизнес-процессов, операций, действий каждого сотрудника, на основе системы нормирования.

Оптимизированная бизнес-модель склада, является основой ЛП- логистического проекта склада, который будет основой алгоритма автоматизации вашего склада с помощью системы управления складом класса WMS.

Хотелось бы ещё раз повторить, что не важно в какой идеологии (методологии) вы сделаете модель своего склада, в каком формате опишите бизнес-процессы.

Важно чтобы вы это сделали, тогда у вас есть шансы успешно оптимизировать и автоматизировать свой склад.

Если что не будет получаться, обращайтесь, помогу! Также могу сделать логистический проект именно вашего склада на платной основе.

Скачать пример ТК — технологической карты, регламентов, функциональных инструкций вы можете на моём портале по логистике Лобанов-логист:

С уважением, Николай Лобанов.

дата: 16.06.2017 16:36:41 просмотров: 17166

рейтинг:

Источник: www.lobanov-logist.ru

От монолита к модулям: как отстроены бизнес-процессы склада Lamoda

Привет! Меня зовут Евгений Рябышев, я разработчик в одной из команд направления Warehouse Management System (WMS) компании Lamoda. Я занимаюсь тем, что автоматизирую склад. В этой статье расскажу, как мы строим нашу модульную архитектуру.

Наши основные бизнес-процессы для управления складом долго выстраивались и доказали свою эффективность. В то же время они сильно связаны между собой. Склад — это большой монолит, который не получится безболезненно разделить на части. Но решение нашлось: мы строим модульную архитектуру без использования микросервисов.

Складские бизнес-процессы: от поступления товара до отправки заказчику

В настоящий момент WMS — это монолитная архитектура, которая поставляется единым .ear-файлом и разворачивается в контейнеры приложения в Wildfly. Она позволяет управлять тремя основными бизнес-процессами на складе.

Inbound отвечает за входящий поток товаров, партнерских или наших собственных, которые мы покупаем для реализации через сайт или мобильное приложение. Внутри есть бизнес-процессы, связанные с товарами: Rejects и Claims (возвраты и претензии, соответственно). Если одежда или обувь не подошла покупателю, мы возвращаем эти вещи и кладем обратно на склад.

Тут же находится бизнес-процесс CIC (Central Inbound Clearing). Он позволяет сотрудникам склада решать проблемы во время приемки товаров. Например, на товаре нет наклейки, и они перепечатывают ее, или товар не соотносится с картинкой, к которой он привязан.

Outbound — исходящий поток товаров. Когда пользователь делает заказ в Lamoda, все начинается с Order Management. Это подпроцесс, который отвечает за старт сборки заказов.

После того как работники склада собрали товары в заказ, начинается упаковка. Мы используем три способа:

- Полуавтоматическая упаковка Item Sorter.

- Ручная упаковка через minibatch. Это рабочее место с компьютером и столом, где находится упаковочный материал.

- Автоматическая упаковка через АВМ (Auto Bagging Machine или автоматическую упаковочную машину).

После этого мы размещаем товары на паллеты. Начинается подпроцесс Palletising: заказы отправляются к месту назначения. Тут же есть подпроцесс СОС (Central Outbound Clearing). Он используется для аналогичных целей, что и Central Inbound Clearing, но только на этапе отгрузки.

Stock — последний основной бизнес-процесс.

В нем есть три подпроцесса.

- Putaway занимается размещением товаров на складе.

- Picking отвечает за сборку товаров для заказа и для внутреннего аудита. Например, когда менеджеры хотят проверить срок годности косметики.

- Inventory (инвентаризация). Он нужен, чтобы проводить частичную или полную инвентаризацию на складе.

Архитектура WMS: из чего она состоит

Первый компонент — Printing service, который отвечает за распечатывание этикеток. Они расклеиваются везде: на паллеты, товары, контейнеры, рабочие станции — в общем, на все сущности, которыми управляет WMS. Следовательно, этикетка позволяет сотруднику склада понять, с чем сейчас он имеет дело.

Мониторинг — это основной сервис для операционных менеджеров, поскольку там отражается состояние склада в реальном времени. Сотрудник склада всегда может понять, что делать во время пиковой нагрузки. Например, перекинуть группу людей, которые разгрузят или отнесут товар. Мониторинг помогает складу работать намного эффективнее.

Следующий компонент — это фронтенд-клиент. Его можно разделить на два подтипа: клиент для рабочих станций, где происходит упаковка, и клиент для десктоп, написанный на Angular. Последний нужен, чтобы пользователи общались с нашей WMS.

Еще есть мобильный клиент. Подробнее о нем рассказывали в одной из наших статей. В основном он нужен пользователям, которые не сидят за компьютером, а постоянно находятся в движении.

И последний компонент — ESB (Enterprise Service Bus). Он позволяет общаться с внешними системами, обрабатывать и получать заказы, отправлять сведения о том, что мы обработали заказы.

Почему бы не перейти на микросервисы? А вот почему

Бизнес-процессы нашего склада тесно связаны между собой — это нормальная ситуация для монолитной архитектуры. Плюс под управлением WMS находится более чем 250 сущностей, где постоянно меняется их статус. И это для монолитной архитектуры также абсолютно приемлемо.

Недавно перед нами встала задача: мы должны были заменить подпроцесс Reject на абсолютно новый. Вытащить его из связанной логики было не так просто. Пришлось немного повоевать, но в итоге мы это сделали. И тут пришло понимание, что пора как-то инкапсулировать нашу логику.

Наверное, первое, что приходит в голову — переписать всё на микросервисы. Но они предполагают управление скромным количеством сущностей, а еще для каждого микросервиса нужна своя база данных. Но у нас очень много объектов, а значит, понадобится очень много баз данных. А после одного запроса на наш сервер может поменяться много сущностей.

Допустим, пришла поставка и пользователь сканирует последний товар из нее, а затем делает запрос на наш сервер. Состояние товара сразу же меняется на «принят после сканирования». Меняется состояние заказа, затем поставки и грузовика. После этого должен измениться стейт склада, так как товар стал доступен для заказа на сайте.

У нас есть связанность между бизнес-процессами Stock и Inbound. И если что-то пойдет не так, мы всегда сможем откатиться благодаря механизмам транзакций в базе данных. Так что, микросервисы нам не очень подходят.

Конечно, мы используем такие паттерны, как распределенные транзакции. Но в основном они сводятся к тому, что мы должны руками написать огромное количество роллбэков. А так как у нас очень много сущностей, то мы будем всю жизнь писать роллбэки и не делать никаких новых фич.

Также мы рассматривали для модульной архитектуры OSGI-фреймворк, но для себя нашли в нем несколько минусов. Например, проблему с большим количеством зависимостей в разных модулях, которые могут конфликтовать между собой. К тому же, это не самая популярная технология, а связка spring и osgi тоже не очень распространена. Поэтому мы решили отказаться от него.

К какому решению пришли

Итак, у нас есть три основных бизнес-процесса. Значит, мы хотим иметь три сервиса, которые будут отвечать за каждый из них.

На картинке все выглядит просто, но WMS — очень сложная система, у которой есть много скрытых процессов. Например, она контролирует сессии пользователя, направления конвейерных линий и товаров. Эти процессы тоже нельзя оставить без внимания.

Идея такова: мы делим бизнес логику на 3 основных модуля, а технические процессы (Printing Service, Conveyor Service, Tote Service и Auth Service) делаем общими, независимыми сервисами. Выглядит достаточно логично, поскольку оборудование на складе может выходить из строя, не работать, модернизироваться, обновляться. Допустим, сейчас у нас один поставщик оборудования, завтра придет другой, и на складе будет совсем другая автоматизация. Нам важно, чтобы это никак не влияло на наши основные бизнес-процессы.

В итоге получается следующая схема: три основных бизнес-процесса и четыре вспомогательных сервиса. Самое прикольное, что до сих пор остается одна база данных. То есть мы не теряем наших преимуществ в транзакции, и у нас нет проблем с распределенными транзакциями.

Сейчас у нас одна база данных с репликами. Поскольку мы используем PostgreSQL, мы собираемся разделить имеющуюся схему на несколько для каждого сервиса. Благодаря этому, мы сможем менять стейты сущностей внутри одного сервиса исходя из сущностей стейтов и другого сервиса. Следовательно, нам больше не нужна распределенная транзакция, так как это все происходит на одной базе.

Что происходит сейчас

- Завершили внедрение сервиса авторизации, который был написан на базе Keycloak. Сейчас мы активно переписываем наш Printing Service с использованием второго SpringBoot и Kotlin на беке.

- Выпустили новый клиент для мобильных устройств, переписав его с JSP на Android — WMS Mobile. Теперь у нас нативное приложение для мобильных устройств, которое тратит меньше энергии и имеет огромное количество возможностей.

- Планируем выносить наш Conveyor service и уже настолько разогнались, что сейчас думаем, как имплементировать нашу логику для него.

В итоге мы получили инкапсулированные бизнес-процессы внутри каждого бизнес-сервиса. Изменения в одном никак не будут влиять на логику в других.

У нас есть выделенный бизнес-сервис, а служебные, как Conveyor service или сервис авторизации, могут меняться. Допустим, завтра мы решим использовать другую авторизацию или другие конвейерные линии. В этом случае легко сможем отказаться от нынешних, напишем новые сервисы, и эти изменения никак не затронут бизнес-логику.

Вся наша схема не имеет проблем с определенными транзакциями. Сейчас мы движемся в этом направлении и планируем строить наши сервисы и модульную архитектуру.

- Блог компании Lamoda Tech

- Java

- Управление проектами

Источник: habr.com

Бизнес-процессы на складе: описание, схема и способы оптимизации

Задача склада на любом предприятии заключается в гарантии бесперебойного движения товарно-материальных ценностей, выполнении различных операций с товаром и возможности в заданный промежуток времени произвести обработку требуемого объема груза.

От того, как будут организованы бизнес-процессы на складе, зависит уровень логистических расходов на движение товарно-материальных ценностей от производителя или поставщика к конечному потребителю. Оптимизация всей складской логистической цепочки в целом и каждой операции в отдельности, позволяет улучшать показатели склада и снижать затраты предприятия на логистику ТМЦ.

В процессе организации работы склада, осуществляется проектирование его основных операций. Результатом проектирования технологического процесса в складском комплексе является технологическая карта. Она может описывать все операции, либо быть составлена на отдельный вид операций. В таком документе закрепляется информация по перечню работ, исполнителям, списку бумаг, которые оформляются в ходе выполнения операций.

Бизнес-процесс на складе — представляет собой одну операцию или комплекс операций, которые выполняются специалистами складского центра при поступлении ТМЦ.

Основные бизнес-процессы на складе состоят из непрерывно выполняемых операций с товарно-материальными ценностями:

- Подготовительные мероприятия к приемке ТМЦ (выгрузка, распаковка)

- Приемка грузов в складской комплекс по качеству и количеству

- Перемещение товаров в зону хранения и складирование их

- Отборка товарно-материальных ценностей и их комплектация

- Отгрузка (отпуск) товаров потребителям

- Инвентаризация

- Другие операции с товарно-материальными ценностями

Подготовительные мероприятия к приемке товаров

Перед поступлением грузов в складской комплекс, сотрудники склада должны быть оповещены о прибытии ТМЦ за сутки до их фактического поступления. Как только заявка поступила в логистический центр, начинаются работы по подготовке к приему ТМЦ.

Кладовщик подготавливает место для размещения на хранение товаров, определяется, каким образом будет осуществляться выгрузка из транспортного средства. Устанавливается наличие требуемого количества паллет. Определяется состав и количество персонала, требуемого для выгрузки и приемки ТМЦ. Готовится документация.

Бизнес-процесс: приемка товаров на складе

После прибытия транспортного средства на территорию складского комплекса, начинается выполнение операций разгрузки товара и его приемки.

До того как водитель откроет двери транспортного средства, кладовщик должен:

- визуально проверить целостность транспорта на предмет отсутствия следов проникновения

- проверить состояние запорного устройства (чтобы оно было целым)

- определить, есть ли на ТС пломба отправителя

- сверить номер пломбы на ТС с номером, указанным в сопроводительных документах

Выгрузка товарно-материальных ценностей может выполняться различными способами с привлечением нужной погрузо-разгрузочной техники. Способ разгрузки зависит от типа товара, типа упаковки, в которой он приходит, вида транспортного средства. Выгрузка может производиться с пола или с погрузо-разгрузочной рампы (стационарной или мобильной), которая поднимается на уровень ТС.

В процессе выгрузки, кладовщиком производится первичная сверка фактически пришедшего товара с данными в сопроводительной документации. При необходимости производится распаковка товаров для проверки их количества и качества в зоне приемки. После завершения процедуры приемки при обнаружении расхождений фактического прихода с данными в документах, составляется акт ТОРГ-12.

Товары, которым присвоен статус «брак», хранятся от общего товара отдельно.

Бизнес-процесс: хранение товара на складе

Процесс хранения должен быть организован таким образом, чтобы площадь склада была максимально задействована. Товар размещается с учетом необходимости свободного доступа ко всем хранимым единицам. Размещение ТМЦ может производиться на полу или с использованием стеллажей.

Если высота склада позволяет, то внутри складского комплекса в зоне хранения устанавливают стеллажные системы во всю высоту. Это приводит к увеличению полезной площади складирования. Стеллажные системы представляют собой один из ключевых параметров организации адресной системы складирования.

При размещении ТМЦ на хранение, руководствуются принципом FIFO (товар, который первый поступил на склад, должен быть первым отгружен). Такой принцип применяется с целью соблюдения сроков хранения продукции и исключения «залеживания» товара на складе.

При проектировании зоны складирования ТМЦ, руководствуются характеристиками складского комплекса:

- его габаритами (длина, высота, ширина)

- общей площадью и полезной

- типами имеющегося оборудования (поддоны, стеллажи, контейнеры)

- пропускной способностью логистического центра

- Подготовка пространства склада

- Оформление документации

- Размещение ТМЦ на хранение в соответствии с условиями предъявляемыми к хранению тех или иных товаров

- Организация охраны складируемых товарно-материальных ценностей

- Учет товаров на складе

- Движение ТМЦ внутри складского центра

- Excel — наиболее простая система электронного учета товаров. Она дублирует бумажный способ учета, только перенесенный на электронный носитель. Используется, если в складе хранится однородная продукция с малым ассортиментом позиций.

- 1С — простая, но в то же время функциональная система учета. Позволяет вести учет ТМЦ на небольших складах с небольшой номенклатурой товаров. Ее преимущество — структурированность учета, возможность по каждой номенклатуре быстро посмотреть остаток, историю операций и пр.

- WMS-система — эта система позволяет вести учет товаров, учет времени работы сотрудников, учет операций. Это комплексная система управление складом. Она используется в больших логистических центрах с широким ассортиментом номенклатур и большим количеством выполняемых операций. При необходимости такую систему можно доработать под бизнес-процессы конкретного склада и задать ей нужные параметры. Единственный минус WMS-систем — это высокие затраты на ее внедрение и обслуживание. С ее помощью осуществляется не только учет ТМЦ, но и процесс управления складом. Когда оцифрованы все операции на складе, то и управлять им гораздо легче. В системе сразу заданы эталонные параметры по времени выполнения той или иной операции и задана количественная их характеристика.

- сортировка — осуществляется вследствие движения ТМЦ. Одни товары приходят на склад, другие забирают с мест хранения для комплектации заказов. В процессе отбора грузов с мест складирования, происходить высвобождение свободного пространства. Отгрузка ТМЦ может быть произведена поддоном целиком или частично.

- компрессирование — заключается в подготовке товаров к отгрузке заранее.

Отборка и комплектация ТМЦ

Этот бизнес-процесс начинается с отбора товарно-материальных ценностей с мест их размещения на складе. Основанием для выполнения такой операции служит заявка на отгрузку или отборочный лист. Отборка может выполняться как для одного заказа, так и для нескольких заказов одновременно.

Операция комплектации заключается в подготовке товаров к отпуску со складского комплекса и включает в себя такие работы, как:

- получение заявки от отдела продаж или непосредственно клиентов

- оформление отгрузочных документов

- контроль за процессом комплектации

- комплектование партий грузов

- перемещение в зону погрузки сформированных партий

- подготовка товаров к отпуску со склада (формирование транспортной единицы, укладка ТМЦ на поддоны, маркировка, упаковка)

- оформление сопроводительных документов на груз

Отгрузка (отпуск) товаров потребителям

Отгрузка ТМЦ выполняется строго по заявке, поступающей на склад. Как и выгрузка товаров, отгрузка может производиться вручную или с помощью специального оборудования. Выбор вида отгрузки основан на типе отгружаемого товара и виде транспортного средства.

После комплектации партий грузов, они укладываются на товароноситель, в большинстве случаях им выступает паллет. Загрузка ТМЦ в транспортное средство осуществляется с пола или с погрузочной эстакады, которая устанавливается на уровень транспортного средства.

В один авто может загружаться товар для одного клиента или сразу для нескольких, поэтому все отгружаемые ТМЦ должны быть промаркированы. Это позволит избежать ошибок при выгрузке ТС у покупателя.

Погрузочные документы подписывает кладовщик складского комплекса.

Инвентаризация

Процесс инвентаризации на складе представляет собой важнейший бизнес-процесс складского комплекса. Она проводится с целью сверки фактического наличия товаров на складе с данными учетной системы. Инвентаризация заключается в пересчете ТМЦ, которые хранятся на складе и внесение данных в инвентаризационную ведомость. Может производиться выборочный или полный подсчет товаров.

Инвентаризация проводится в целях выявления ошибок учета или ошибок отгрузки. Она проводится не реже 1 раза в год.

Дополнительные процедуры с ТМЦ

Кроме основных операций с ТМЦ, могут выполняться и дополнительные работы. К таким операциям относится кросс-докинг. Кросс-докинг — это процесс осуществляемый с товарами, для которых не требуется долгое хранение на складе. Товарно-материальные ценности поступают в складской комплекс одной партией, далее они разбиваются на несколько отдельных партий и отгружаются в разные авто.

Но возможны и другие варианты кросс-докинга. На небольших склада зоны временного складирования нет, поэтому товары поступающие по кросс-докингу, размещаются в зоне комплектации. Приемка и отгрузка ТМЦ производится по стандартной схеме.

Выше представлено описание бизнес-процессов на складе. Основная задача при их выполнении заключается в определении бракованной продукции и отнесение ее к категории «брак». При выявлении таких товаров, определяются причины возникновения брака, вводятся мероприятия по их предотвращению.

Автоматизация процессов на складе возможна при внедрении адресного хранения. Адресное хранение представляет собой закрепление за определенным видом товаров конкретной стеллажной, напольной или другого вида ячейки. В системе учета указывается номер этой ячейки (ее адрес). Это делается с целью быстрого поиска и идентификации ТМЦ.

Если за товарами не закреплена определенная ячейка, то они размещаются в свободные ячейки, тогда в системе учета этих товаров указывается адрес этих ячеек. Таким образом, составляется карта склада.

Автоматизация на складе не возможна без внедрения WMS-системы. Ее внедрение должно производится в строго установленной последовательности:

- Определение потребностей и выявление проблем складского комплекса

- Создание адресного складирования

- Определение способа размещения товарно-материальных ценностей

- Подбор нужного оборудования для сканирования ТМЦ

- Выбор WMS-системы и внедрение ее

Источник: otvethranenie-krd.ru