Аннотация научной статьи по экономике и бизнесу, автор научной работы — Ехлаков Юрий Поликарпович, Тюльменков Владимир Николаевич

Разработана функциональная модель бизнес-процессов распределительного центра. На основе разработанной функциональной модели проведен анализ функциональности модуля управления складом ERP-системы MS Dynamics Ax и выявлены направления развития функциональности системы в области управления складским хозяйством.

i Надоели баннеры? Вы всегда можете отключить рекламу.

Похожие темы научных работ по экономике и бизнесу , автор научной работы — Ехлаков Юрий Поликарпович, Тюльменков Владимир Николаевич

Проблема автоматизации и оптимизации деятельности распределительного центра предприятия

Шаблоны бизнес-требований и требований пользователей к программному обеспечению производственно-технологического типа

Методы организации и алгоритмы адресной системы хранения

Математическая модель и алгоритм решения задачи оптимизации размещения товара на распределительном центре с адресной системой хранения

Бизнес процесс склада нотация EPC

Использование инновационных технологий как основа эффективного функционирования склада

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

i Надоели баннеры? Вы всегда можете отключить рекламу.

Текст научной работы на тему «Функциональные модели управления складским хозяйством с адресной системой хранения»

Ю.П. Ехлаков, В.Н. Тюльменков

Функциональные модели управления складским хозяйством с адресной системой хранения

Разработана функциональная модель бизнес-процессов распределительного центра. На основе разработанной функциональной модели проведен анализ функциональности модуля управления складом ERP-системы MS Dynamics Ax и выявлены направления развития функциональности системы в области управления складским хозяйством. Ключевые слова: функциональная модель бизнес-процессов, склад, Microsoft Dynamics Ax (Axapta 3.0).

Важным звеном логистической цепочки для производственных предприятий, дистрибьюторских компаний и розничных сетей является склад распределения, эффективность функционирования которого в конечном итоге существенно влияет на эффективность бизнеса в целом.

Одним из инструментов повышения эффективности функционирования складского комплекса является внедрение современных программно-аппаратных средств, автоматизирующих складские бизнес-процессы. При этом наиболее подходящими методами организации работы складского комплекса для таких компаний являются адресная система хранения, обеспечивающая оптимизацию размещения товара на складе с учетом характеристик склада и товара, а также системное управление загрузкой/отгрузкой товара.

Для автоматизации бизнес-процессов складского хозяйства многие дистрибьюторские компании и розничные сети внедряют ERP-системы (MS Dynamics Ax, 1С Предприятие 8.0, SAP). Однако следует отметить, что в большинстве из них адресная система хранения либо вообще не реализована, либо реализована только в виде прототипа, не пригодного для практического применения.

Бизнес процессы склада

В данной статье сделана попытка разработать идеальную функциональную модель бизнес-процессов складского комплекса с адресной системой хранения, сопоставить ее с возможностями ERP-системы на примере MS Dynamics Ax (Axapta 3.0), выявить пробелы в функциональности системы и предложить совокупность методов и алгоритмов по устранению этих пробелов.

1. Идеальная модель бизнес-процессов складского комплекса

В современной литературе по складской логистике нет однозначной трактовки перечня нормативных функций (операций), описывающих эти бизнес-процессы. Так, в [1] в качестве основных операций выделяются: снабжение запасами, контроль за поставками, разгрузка и приемка грузов, внутрискладская транспортировка и перевалка грузов, складирование и хранение грузов, комплектация (комиссионирование) заказов клиентов и отгрузка, транспортировка и экспедиция заказов, сбор и доставка порожних товароноси-телей, контроль за выполнением заказов, информационное обслуживание склада, обеспечение обслуживания клиентов (оказание услуг).

В других публикациях операции отличаются как по количеству, так и по наименованию.

М. Гаджинский выделяет: разгрузку транспорта, прием товара по количеству, укладку товара на хранение, хранение товара, отборку товара, упаковку товара в инвентарную тару, комплектование партий поставок, погрузку транспорта для доставки товара покупателям [2].

В [3] эти функции формулируются следующим образом: разгрузка и первичная приемка груза, приемка по количеству (окончательная) и качественная, внутрискладская транспортировка, складирование и хранение, коммиссионирование и отгрузка, отгрузка товара, транспортировка и экспедиция заказов, сбор и доставка порожних товароносите-лей.

Анализ перечисленных операций показывает, что логистический процесс на складе можно разделить на две основные группы:

1) операции, связанные с функцией логистической координации снабжения (закупки) и продаж. Так как данные операции не относятся к сфере оперативной складской логистики, то при создании идеальной модели мы их рассматривать не будем;

2) операции, связанные с перемещением материального потока на складе и соответствующим документооборотом._

Доклады ТУСУРа, № 2 (18), часть 2, декабрь 2008

В основу построения идеальной модели были выбраны четыре базовые функции , а их дальнейшая декомпозиция производилась с учетом описанного выше подхода и соблюдения общесистемных принципов декомпозиции: полноты, существенности, согласованности, понимаемости [4].

Для формального представления идеальной модели бизнес-процессов современного склада будем использовать методологию функционального моделирования IDEF0, являющуюся составной частью SADT, а в качестве модели декомпозиции — «модель жизненного цикла» [4].

На первом уровне модели выделим следующие основные бизнес-процессы, через которые проходит материальный поток на складе (рис. 1):

1) получение/прием товара — прием, проверка соответствия поставки сопроводительным документам и целостности товара;

2) хранение товара — определение мест хранения поступающих на склад товарно-материальных ценностей (ТМЦ) для товара, сортировка, построение оптимальных маршрутов, размещение грузов в зоне хранения;

3) комплектация товара — отбор товара из зоны хранения, комплектация и упаковка;

4) отгрузка товара — формирование партий отгрузки и отгрузки товара клиентам.

Рис. 1. Основные бизнес-процессы склада

Дальнейшая декомпозиция идеальной модели будет производиться с учетом модели жизненного цикла перемещения материального и информационного потоков по технологическим операциям склада.

Бизнес-процесс приемки товара

Бизнес-процесс приемки товара на склад приведен на рис. 2.

Рис. 2. Процесс приемки товара

Доклады ТУСУРа, № 2 (18), часть 2, декабрь 2008

В соответствии с выделенными этапами бизнес-процессов склада система Ах поддерживает все операции бизнеса-процесса приемки товара, кроме операции разгрузки товара.

Для эффективной организации операции разгрузки необходимо реализовать механизм, который позволит избежать ситуаций, когда несколько поставщиков прибывают на склад для разгрузки одновременно, и равномерно распределить нагрузку на складской персонал в течение рабочего дня.

Операции по проверке качества и количества поступившего товара в системе Ах выполняются вручную, что занимает много времени и приводит к ошибкам при вводе данных в систему. Для автоматизации операций по проверке качества и количества товара необходимо реализовать в системе механизм взаимодействия системы Ах с терминалом сбора данных.

Бизнес-процесс хранения товара

Бизнес-процесс хранения товара представлен на рис. 3. Для более эффективного использования складского пространства и оптимизации размещения товар на складе предлагаются алгоритмы размещения, основанные на следующих правилах:

1) размещение товара в свободные ячейки;

2) размещение в соответствии с АВС-классификацией;

3) размещение товара в занятые ячейки к такому же или похожему товару (если это возможно). При размещении к похожему товару контролируется совместимость;

4) размещение товара в занятые ячейки к любому товару.

Рис. 3. Процесс хранения товара

Также при выполнении операций по размещению товара на складе, т.е. выполнению заданий на транспортировку, в системе Ax нет оптимизации движения складского персонала и оборудования. Для реализации данной функции необходимо реализовать алгоритм построения оптимального маршрута выполнения складских операций с учетом топологической схемы склада.

Контроль выполнения операций по размещению товара на складе в системе Ax выполняется вручную, что приводит к ошибкам при размещении товара. Для автоматизированного контроля операций необходимо реализовать механизм взаимодействия с терминалом сбора данных.

Бизнес-процесс комплектации товара

Бизнес-процесс комплектации представлен на рис. 4.

Система Ax поддерживает все операции бизнес-процесса комплектации заказа, но ряд операций, выполняемых в процессе комплектации, не оптимизирован. Предлагается при выполнении отбора товара по заказу клиента, реализовать следующие правила отбора:

1) отбор по партиям (FIFO, LIFO, вручную);

2) отбор по срокам годности (FEFO, LEFO, вручную);

3) отбор товара вручную по серийным номерам, по местоположению.

Доклады ТУСУРа, № 2 (18), часть 2, декабрь 2008

Персонал склада Рис. 4. Процесс комплектации товара

При выполнении операции по формированию маршрута комплектации нет оптимизации движения складского персонала и оборудования. Для оптимизации выполнения данных операций предлагается реализовать алгоритм формирования оптимального маршрута с учетом топологической схемы склада. Для контроля правильности выполнения операций и сокращения времени необходимо реализовать механизм взаимодействия с терминалом сбора данных.

Бизнес-процесс отгрузки товара Бизнес-процесс отгрузки представлен на рис. 5.

Персонал склада Рис. 5. Процесс отгрузки товара

В соответствии с идеальной моделью бизнес-процессов склада система Ах не поддерживает объединение заказов клиентов в партию отправки и не позволяет планировать и контролировать отгрузку товара в транспортное средство. Для устранения этих недостатков необходимо:

Доклады ТУСУРа, № 2 (18), часть 2, декабрь 2008

1) реализовать интерфейс формирования партий на отгрузку (для объединения заказов в партии);

2) реализовать механизм планирования отгрузок (для планирования отгрузки товара и оптимизации загрузки транспортного средства);

3) разработать механизм взаимодействия с терминалом сбора данных, выдающий задания персоналу склада на терминал и получающий подтверждение выполнения операций с использованием штрих-кодов (для контроля выполнения операций по отгрузке).

2. Развитие функциональности системы Microsoft Dynamics Ax

В результате проведенного анализа функциональности модуля «Управление запасами» системы Ax на соответствие требованиям идеальной модели бизнес-процессов были выявлены следующие пробелы [5]:

1) алгоритмы размещения и подбора товара на складе не позволяют оптимизировать использование складских ресурсов;

2) отсутствует механизм планирования процесса разгрузки;

3) система не поддерживает взаимодействие с терминалом сбора данных при выполнении складских операций, что не позволяет контролировать их выполнение;

4) маршруты движения при размещении товара и комплектации не оптимизируются;

5) отсутствует механизм объединения товара в партии при отгрузке клиенту;

6) отсутствует механизм планирования процесса отгрузки.

Отмеченные несоответствия функциональности Microsoft Dynamics Ax требованиям предложенной идеальной модели положены в основу развития программного обеспечения системы.

1. Логистика: учеб. пособие / Под ред. Б.А. Аникина. — М.: ИНФРА-М, 1999. -327 с.

2. Гаджинский А.М. Современный склад. Организация, технологии, управление и логистика: учеб.-практ. пособие. — М.: Проспект, 2005. — 176 с.

3. Корпоративная логистика. 300 ответов на профессионалов / Под общ. науч. ред. проф. В.И. Сергеева. — М.: ИНФРА-М, 2005. — 976 с.

4. Ехлаков Ю.П. Теоретические основы автоматизированного управления. — Томск: Изд-во Том. гос. ун-та систем управления и радиоэлектроники, 2001. — 337 с.

5. Тюльменков В.Н. Развитие функциональности ERP-системы MS Dynamics Ax по управлению складским хозяйством / В.Н. Тюльменков, О.М. Замятина // Электронные средства и системы управления. Опыт инновационного развития: Докл.

Междунар. науч.-практ. конф. (Томск, 31 окт. — 3 нояб. 2007 г.). — Томск: В-Спектр, 2007. — 324 с.

Ехлаков Юрий Поликарпович

Тюльменков Владимир Николаевич

Yu.P. Ekhlakov, V.N. Tulmenkov

Functional models of the warehousing management with address storage system A functional model of business processes of a distribution centre is developed.

The functionality analysis of warehouse management module of the ERP-system MS Dynamics Ax has been analyzed on the developed functional model basis. The ways for development of the system functionality in the warehouse management area are found.

Key words: functional model business-processes, warehouse, Microsoft Dynamics Ax (Axapta 3.0).

Доклады ТУСУРа, № 2 (18), часть 2, декабрь 2008

Источник: cyberleninka.ru

Николай Лобанов: «Поговорим о вашем складе». Как описать складские бизнес-процессы?

1. Снижения складских издержек. Оптимизация затрат – это не минимизация, а поиск «золотой середины» в затратах для обеспечения работы склада с заданным уровнем качества и производительности труда.

2. Повышения «уровня сервиса» склада. Сейчас уровень обслуживания клиентов является основным конкурентным преимуществом компаний.

3. Повышения производительности труда. Очень часто склад становится «узким местом» в компании, не позволяющим увеличивать объёмы продаж.

4. Автоматизации склада с помощью WMS. Любой WMS нужен алгоритм для её настройки и доработки. Нужно чётко понимать, что WMS — это только программный инструмент, которым необходимо научиться пользоваться.

Если автоматизировать «бардак», то получится «автоматизированный бардак», который только усугубит ваши проблемы на складе, если складские бизнес-процессы предварительно не оптимизировать.

Перед внедрением любой WMS нужно разработать оптимальный алгоритм работы склада в виде логистической бизнес-модели, логично описанных складских бизнес-процессов.

Склад находится в середине цепочки поставок и является её частью.

Цепочку поставок принято представлять в виде последовательно объединённых бизнес-процессов, которые по сути являются звеньями цепочки поставок. Поэтому нужно для оптимизации склада провести непростую работу по описанию бизнес-процессов и операций вашего склада, создав таким образом «Модель склада».

В данной работе используется концепция «цепочки поставок», частью которой является теория «узких мест» Голдрата или «слабого звена цепи».

(Рецепт доктора Голдратта. О теории ограничений Элияху Голдратта (Theory of constraints; TOC) http://www.lobanov-logist.ru/library/352/54685/

Краткая суть данной методологии в том, что вся работа компании представляется в виде бизнес-процессов и операций — «звеньев единой цепи».

При этом склад является средней частью этой «цепи», представленной несколькими звеньями. В идеале «цепь поставок» должна быть «равнопрочной», тогда ресурсы, потребные для неё считаются оптимальными, с точки зрения издержек.

Логистическая цепочка поставок начинается с процесса «планирования», а заканчивается процессом «сервисного обслуживания клиента».

Таким образом, оптимальная работа склада и его параметры всецело зависят от смежных звеньев цепи поставок – процессов закупки и продажи товара. Все логистические процессы цепи должны быть чётко увязаны, скоординированы, синхронизированы, регламентированы и нормированы.

Как известно «цепь» рвётся по «слабому звену».

В теории «потоков» — «затор» возникает в «узком месте» потока.

Задача логистики сделать цепь равномерной и равнопрочной, т.е. «ширину потока товародвижения» адекватным величине процесса и скорости его прохождения.

Но эта задача не является тривиальной, так как решается только при анализе и расчёте всей цепи в комплексе по заданным параметрам её прочности.

Таким образом, изолированный расчёт одного звена или группы звеньев вносит «неопределённость» в ответе на вопрос: Какие параметры для данного звена являются оптимальными и достаточными, чтобы не быть «слабым звеном» или звеном с излишней прочностью.

Вывод: расчёт и анализ складского комплекса (СК) необходимо производить только в совокупности с работой смежных подразделений – поставками, продажами, сервисом, транспортом и т.д.

Также в методологии логистической оптимизации склада широко используется Правило Паретто. Иногда это Правило называют Закон 80/20

На базе Правила Паретто 80/20 строится целая отрасль математического анализа так называемый АВС –анализ, в основе которого лежит разделение объекта анализа на три группы по степени их важности и эффективности по определённому критерию.

В складской логистике методика 80/20 и АВС являются аксиомами, так как очень хорошо работают в практическом применении.

20% товаров имеют 80% товарного запаса.

20% операций имеют 80% трудоёмкости складской грузо переработки

20% клиентов приносят 80% оборота компании

На основе АВС анализа по критерию «количество обращений к товару» строится Стратегия размещения товара по адресным ячейкам склада.

Вывод: оптимизацию складской логистики необходимо проводить, используя разделение товаров, контрагентов на классификационные группы по АВС, с целью оптимального распределения ресурсов и издержек.

Чтобы оптимизировать склад нужно оптимизировать каждое «звено» в складской логистической цепи поставок, т.е. необходима оптимизация каждого бизнес-процесса, каждой операции до уровня «действий» каждого сотрудника склада.

Но оптимизировать бизнес-процессы без их описания невозможно!

Поговорим о том, как описать складские бизнес-процессы.

Не важно как вы опишете свои бизнес-процессы, какую методологию или стандарт: IDEF, ARIS будете использовать, в какой программе будет ваше описание: word, excel, visio.

Важно, чтобы бизнес-процессы были описаны логично «сверху-вниз» и это описание было понятно всем, включая грузчиков склада.

Прежде всего, нужно определиться с основными понятиями и методологиями в описании бизнес-процессов.

Международный стандарт ИСО 9000:2000 определяет процесс как совокупность взаимосвязанных и взаимодействующих видов деятельности, преобразующих входы и выходы.

Бизнес-процессы – наборы операций, которые, взятые вместе, создают результат, имеющий ценность для потребителя.

В своей практике я предлагаю использовать следующие понятия:

Операция – это набор элементарных действий, выполняемых одним исполнителем.

Как определить на складе бизнес-процесс (БП), операцию, действие?

Бизнес-процесс выполняется несколькими исполнителями, а операция одним.

Бизнес-модель — это описание предприятия как сложной системы с заданной точностью.

Моделирование нужно делать «as is» и «as to be» («как есть» и «как надо»).

Основные сценарии использования бизнес-модели при переходе от ситуации существующей к ситуации перспективной.

Цель описания и формализации бизнес-процессов на складе – это переход с административной системы управления людьми, которая зависит от «человеческого фактора», на более качественно совершенную, «прозрачную» систему управления процессами.

Формализованная система управления БП позволяет почти полностью автоматизировать работу склада.

Описанная система управления БП склада является алгоритмом для внедрения системы управления складом класса WMS.

Автоматизация склада позволяет значительно снизить складские издержки, увеличить производительность труда, стабильность и качество работы склада.

Как не надо делать!

Многие компании пытаются описать свои бизнес-процессы «снизу-вверх», что с моей точки зрения, является грубой ошибкой и потерей времени на бесполезную работу.

На складе это выглядит примерно так при описании процессов «как есть»:

Директор по логистике или другое руководство, чтобы себя не утруждать, даёт указание сотрудникам склада самим написать должностные инструкции для себя, основываясь на выполняемой ими работе.

Сотрудники склада пишут конечно «как могут», создавая шедевры творчества, приписывая себе для значимости большое количество не существующих функций и операций.

Мало того, что верить написанным сотрудниками инструкциям категорически нельзя, их практически невозможно увязать между собой, так как оказывается, что одну и ту же функцию выполняют несколько сотрудников.

Кто исполняет операцию на самом деле понять по таким инструкциям невозможно.

Но директор по логистике может пойти дальше в этом «сизифовом труде» — он может попытаться разработать регламенты работы склада на основе этих самописных инструкций.

В результате получаются не регламенты, а «лоскутное одеяло с большими дырами», которые в принципе невозможно никак оптимизировать, не пригодные для практического использования.

В результате на складе формально описание работы есть, но оно пылится на полке, а склад работает как придётся, как исторически сложилось, в меру квалификации и знаний своих сотрудников, каждый из которых, основываясь на своём предыдущем опыте работы в других компаниях, понимает складские технологии по своему, выполняя складские операции так, как считает правильным.

Это пример классической схемы неэффективной работы: «лебедь, рак и щука», когда «воз и ныне там»!

Оптимальной такую работу не назовёшь, а от такого описания складских процессов больше вреда, чем пользы.

Как надо делать!

Оптимальной можно считать командную работу в компании, по пример схемы эффективной работы: «Бурлаки на Волге», когда каждый сотрудник компании тянет свою «лямку» в в нужном направлении, определённом миссией и стратегией компании, с нужным усилием, в согласии с другими сотрудниками.

Поэтому описание бизнес-процессов склада нужно начинать «сверху» — с «главной функции», определённой для склада в стратегии компании.

Тогда работа каждого сотрудника склада, каждый регламент, каждая функциональная инструкция будут подчинены единой цели компании, скоординированы и синхронизированы под единую миссию, функцию компании. Только в этом случае на складе компании будет достигнут максимальный эффект и «баржа» будет доставлена из пункта А в пункт Б в нужное время.

Как я писал выше, не так важно по какой методологии вы опишете свои бизнес-процесс, главное, что опишите их правильно и понятно.

Я в своей практике для разработки описания до уровня «бизнес-процессов» использую стандарт IDEF0, а для описания до уровня «операций» использую ТК- технологические карты в «excel», блок-схемы в «word». Таблицы «excel» оказались очень удобны для дальнейшего создания на базе ТК системы нормирования складских операций, которая позволяет достаточно точно посчитать и обосновать количество требуемого для выполнения этих операций персонала и складского оборудования (ПТО).

Моя методика, которую я хочу вам показать, опробована мной на практике разработки логистических проектов для многих складов разных компаний.

Уверен, что есть и другие не менее эффективные методики бизнес-моделирования, которые используют мои коллеги. Но моя методика отличается не только эффективностью, но и простотой внедрения, так как понятна всем!

«Кто ясно мыслит — ясно излагает». (Протагор, Буало)

Я постараюсь простым языком объяснить суть стандарта.

Описание БП начинается с одного «блока», в котором кратко определяется основная функция склада, его назначение в компании.

Сразу скажу, что из множества сделанных мной проектов, одинаковых «блоков» в разных компаниях не было. Различия наблюдаются не только в названии самой функции, но и во входящих и исходящих потоках, обозначенных на схеме стрелками.

Основная функция 3PL оператора (СОХ) может быть описана как: «Оказание складских услуг клиентам».

У торговой компании склад может быть настроен на: «Сборку заказов для клиентов».

У производственной компании, на примере ниже, основная функция склада: «Складская грузопереработка сырья и ГП (готовой продукции)».

После того, как вы определились с «миссией» своего склада нужно описать основные потоки, обозначенные стрелочками.

Входящий поток обозначается входящими слева в «блок» стрелками.

Как правило, для любого склада входящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Уже на этом этапе закладываются аксиомы на складе:

1. Товар без документов приходить не должен!

2. Информация по приходящем товаре должна приходить заранее.

Исходящий поток, обозначается выходящими из «блока» справа стрелками.

Исходящий поток может состоять из трёх элементов, как и входящий поток, но может быть и меньшее их количество на уровнях декомпозиции ниже.

На уровне А0 исходящий поток состоит из трёх элементов: товарный поток, документарный поток и информационный поток.

Аксиома: Если выходящего потока нет, то этот бизнес-процесс «мёртвый», тупиковый, а значит никому не нужный. Такой процесс, если он обнаружен при описании бизнес-процессов «как есть» нужно удалять!

Входящими в функциональный «блок» стрелками снизу обозначаются исполнители данной функции, так называемые «хозяева процесса».

Сверху входят стрелки, которые определяют то, что управляет донным бизнес-процессом, например, регламентирующие документы: Положение о складе, регламенты, технологическая карта, нормативы, указания руководства.

Согласитесь, достаточно просто для понимания такая схема!?

Следующим шагом в описании БП является «декомпозиция», иными словами: разложение, разделение на составляющие основной функции А0.

В стандарте IDEF0 принято делить верхний процесс на 3-6 частей, не более, чтобы не загромождать схему описания, чтобы она визуально была понятной.

Схема А1 – первый уровень декомпозиции на складе для примера произведено разделение основной миссии склада на 4 функции:

1. БП управления и планирования складом

2. БП технического обеспечения склада

3. БП по учёту и контролю склада

4. Основные бизнес-процессы склада

На каждом новом уровне декомпозиции повышается детализация в схеме описания бизнес-процессов.

Таким образом, ваше описание БП может состоять из 6-8 уровней декомпозиции. На каждом новом уровне каждый функциональный «блок» раскладывается на 3-6 составляющих частей.

В результате модель описания бизнес-процессов до уровня БП представляет собой «пирамиду» с «миссией» в самой верхней её части, в которой скоординированы и взаимосвязаны все функциональные блоки.

В стандарте IDEF0 удобно описывать только бизнес-процессы, а бизнес-операции удобнее и понятнее описывать в других форматах.

Блок-схему операций бизнес-процесса я предпочитаю делать в программе visio, но можно сделать в формате word. Ниже я привожу пример такого описания для БП Приёмка товара.

ТК — технологическая карта в формате excel также описывает складские операции БП до уровня «действий», являясь удобным инструментом для проведения расчётов в модели описания бизнес-процессов склада.

На основе ТК удобно создать систему нормирования бизнес-операций, которая позволяет с точностью 15-20% рассчитать количество техники и персонала на складе.

Делая фильтр в таблице excel по колонке «бизнес-процесс», можно легко получить основу для разработки регламента БП.

Делая фильтр в таблице excel по колонке «исполнитель», мы получаем основу для разработки функциональной инструкции сотрудника склада.

Таким образом, модель склада в описанных бизнес-процессах позволяет создать объективную расчётную систему работы склада, в которой всё взаимосвязано.

Такую бизнес-модель склада можно подвергнуть оптимизации, с точки зрения трудоёмкости и времени выполнения всех бизнес-процессов, операций, действий каждого сотрудника, на основе системы нормирования.

Оптимизированная бизнес-модель склада, является основой ЛП- логистического проекта склада, который будет основой алгоритма автоматизации вашего склада с помощью системы управления складом класса WMS.

Хотелось бы ещё раз повторить, что не важно в какой идеологии (методологии) вы сделаете модель своего склада, в каком формате опишите бизнес-процессы.

Важно чтобы вы это сделали, тогда у вас есть шансы успешно оптимизировать и автоматизировать свой склад.

Если что не будет получаться, обращайтесь, помогу! Также могу сделать логистический проект именно вашего склада на платной основе.

Скачать пример ТК — технологической карты, регламентов, функциональных инструкций вы можете на моём портале по логистике Лобанов-логист:

С уважением, Николай Лобанов.

Услуги

Семинар предоставляет практические инструменты по оптимизации складских процессов, рациональной эксплуатации складских объектов, а также по формированию системы мотивации персонала и ключевых сотрудников склада.

В рамках семинара слушатели смогут ознакомиться с современными технологиями автоматизации учета и управления складскими процессами, научатся выстраивать систему управления качеством складских услуг.

Источник: ekspertov.ru

Девять принципов организации складского хозяйства

Основным условием эффективного управления запасами является упорядочение процессов ведения складского хозяйства. Для обеспечения порядка на складе необходимо дать работникам мотивацию бережливо обращаться с запасами, грамотно организовывать их хранение, оперативно вводить новые товары в ассортимент, стараться ранжировать товары по приоритетности, своевременно проводить инвентаризацию запасов и обработку документации. Реализовать все это можно различными путями, главное – получить результат, то есть добиться порядка. Обычно следствием подобных преобразований является экономический рост, увеличение оборота товаров, получение прибыли.

Применительно к любой торгующей компании известную русскую пословицу можно перефразировать так: скажи мне, как выглядит твой склад, и я скажу, как работает твоя компания. Когда фирма не занимается логистикой складирования или не уделяет ей достаточно времени, возникают проблемы нехватки места или рабочей силы, отсутствия нужной техники или неправильного ее использования. Часто руководители вообще мало интересуются функционированием склада компании, что, несомненно, может привести к фатальным последствиям.

Почему же роль склада во многих организациях невелика и так часто недооценивается? Ответ довольно прост: потому что первоначально склад являлся всего лишь местом, предназначенным для хранения материальных ценностей. Только потом в его пределах стали производиться различные действия с грузами. В результате того, что хранение считалось первоочередной задачей, а складские операции – сопутствующей, сформировалось мнение, что склад, способный обеспечить безопасность и сохранность продукции, идеален. Сегодня же стали понимать, что одно совершенно не может существовать без другого.

Каков склад, таков и бизнес

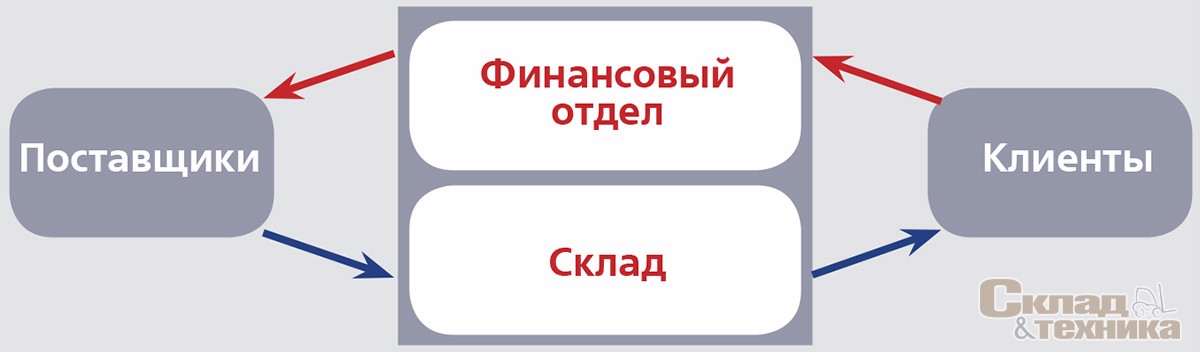

Такому звену предприятия, как складское хозяйство, следует уделять особое внимание. Насколько это важно, показывает схема, на которой представлен «круговорот» материальных потоков в коммерческой организации.

Красные линии обозначают финансовые потоки, синие – материальные (товарные). Здесь видно, что сначала финансовые потоки направляются к поставщикам, затем они возвращаются назад, на склад фирмы, но уже в виде товаров. С другой стороны, материальные потоки, уходящие к клиентам, возвращаются в компанию в виде финансовых потоков. Данная схема весьма условна, так как она не отражает, к примеру, всей последовательности структур, через которые проходят эти потоки: здесь не обозначен коммерческий отдел, без которого весь этот «круговорот» становится просто невозможным. Однако она вполне наглядно демонстрирует роль складского хозяйства.

Известно, что финансовые потоки регламентируются по большей части законодательством, а вот материальные – собственными, внутренними процедурами. Точка соприкосновения первых и вторых, как входящих, так и выходящих, – склад.

Иначе говоря, складское хозяйство является особым звеном, в пределах которого концентрируются процедуры, которые касаются не только функционирования самого склада, но и его совместной с другими звеньями деятельности. Это значит, что склад – своеобразный индикатор, который может сообщить о «здоровье» фирмы в целом. Тем более что и практика показывает: если на складе порядок, то и фирма наверняка функционирует отлично. Если же какие-то процессы «хромают», то и в самой компании имеются сбои. Именно поэтому руководители совершают большую ошибку, недооценивая роль склада.

Где брать идеи по оптимизации работы склада?

Кроме постоянного контроля складскому хозяйству требуется регулярное проведение анализов всех рабочих процессов, цель которых – заблаговременное выяснение косвенных причин тех или иных недостатков. Нельзя однозначно утверждать, что изъяны в складских операциях непременно ведут к проблемам в остальных процессах компании. Но, с другой стороны, малейшие сбои в общей работе практически всегда сказываются на деятельности склада. Это означает, что постоянный контроль и анализ процессов складского хозяйства позволят вовремя обнаруживать проблему и оперативно ее разрешать в соответствии с интересами компании.

Проводить аудит в какой-то определенной сфере деятельности нужно не только для того, чтобы выявить несовершенства. Анализ является источником идей для разработки методов оптимизации рабочего процесса. Каждая мера по улучшению деятельности склада в свою очередь непременно благотворно отразится на работе компании в целом.

Вероятно, может возникнуть вопрос: нельзя ли один раз отрегулировать всю деятельность склада, упорядочить все процессы, а потом просто контролировать? К сожалению, ответ отрицательный. Ведь любая динамичная бизнес-среда подвержена изменениям, что-то устаревает, где-то появляются нововведения и т. п. Чтобы всегда держать руку на пульсе, своевременно реагировать на возникновение трудностей, нужно постоянно проводить анализ работы склада.

Логисту не всегда понятно то, что ясно кладовщику

Когда руководство компании осознает, что работа склада действительно является частью бизнес-процесса, перед ним встает вопрос, как эффективнее осуществлять анализ складского хозяйства. Эта работа основывается на девяти принципах, которые свойственны каждому хозяйству без исключения. Если стараться следовать этим принципам, можно добиться некой стабильности в деятельности склада. Для кладовщика они являются чем-то само собой разумеющимся, а вот для логиста – нет. Поэтому следует рассмотреть их подробнее, так как учет этих принципов значительно упрощает процедуру анализа складской деятельности.

1. Четкое разграничение материальной ответственности. В складском хозяйстве непременно должен быть один человек, отвечающий за все товары и оборудование склада, а также за излишки и недостачи.

2. Организация и контроль. Абсолютно любую деятельность, в том числе и складскую, нужно организовывать и контролировать. Вести такую работу на складе должен один человек, а не несколько. Поскольку грамотная организация и контроль неотделимы от материальной ответственности, вполне очевидным становится следующий принцип.

3. Единовластие. И организация, и контроль, и материальная ответственность должны быть сосредоточены в руках одного специалиста. Он может называться по-разному: начальник склада, организатор складской деятельности, менеджер или как-то иначе.

4. Строгая материальная отчетность, причем обязательно в режиме реального времени. Это самый важный и вместе с тем самый простой для выполнения и понимания принцип. Возьмем для примера такую ситуацию. Фура с товаром находится на таможне, а товар уже внесен в компьютерную базу данных.

Менеджеры коммерческого отдела видят, что товар в наличии, и предлагают покупателям приобрести его. Заказы появляются, но на таможне возникают сложности, из-за которых фура стоит там неделю. Результатом ее становятся недовольные клиенты, которые не смогли получить продукцию вовремя.

5. Планирование хозяйственной деятельности склада. Любая работа, в том числе и складская, должна выполняться в соответствии с определенным планом. Сроки выполнения могут варьироваться в зависимости от особенностей складов. Довольно часто случается так, что, когда товар поступает на склад, кладовщик его не ожидает, то есть для него это сюрприз.

Естественно, что место для хранения в данном случае определяется по факту, а не заблаговременно, как должно быть в идеале.

6. Строго определенный метод движения материальных ценностей на складе. Чаще всего это либо FIFO, либо LIFO, либо смешанный вариант. Главное, чтобы он был четко определен и строго выполнялся кладовщиками.

7. Правильное расположение материальных ценностей. От того, насколько удобно для сотрудников компании расположены товары на складе, зависят скорость складских процессов и простота их выполнения. В большинстве случаев правильное использование стеллажей позволит сделать работу на складе более эффективной и упорядоченной.

Выбор стеллажей должен учитывать все параметры, связанные с типом товара, его габаритами и весом, требованиями по сроку хранения, особенностями обработки и последующей транспортировки. Большой ассортимент товара может потребовать применения различных типов стеллажного оборудования, что в свою очередь связано с привлечением профессионалов в данной области. Ведущие компании, занимающиеся производством складского оборудования и техники, располагают необходимым опытом и знаниями, чтобы предложить один или даже несколько вариантов организации складского хозяйства. Это позволит рассмотреть задачу под разными углами и получить наилучшее решение, подходящее по всем параметрам. При этом предлагаемое решение может быть не самым дешевым, но в долгосрочной перспективе позволит существенно сэкономить средства за счет как инновационного подхода к организации складского хозяйства, так и высокого качества самих стеллажей.

8. Плановая, регулярная инвентаризация. Рассмотрим этот принцип более подробно.

Обычно под инвентаризацией понимают ревизию. Иногда ее проводят лишь для того, чтобы «не расслаблялись» кладовщики. Однако истинная цель инвентаризации – анализ результатов труда. Это мощнейший инструмент оценки эффективности работы склада.

Практика показывает, что треть всех несоответствий в количестве товаров, имеющихся в наличии и учтенных в документах, появляется из-за плохой работы кладовщиков, остальные же две трети возникают в связи с неправильной организацией складских процессов либо из-за устаревшей формы контроля. Конкретно эти недостатки и должна выявлять инвентаризация, которую необходимо проводить планово и регулярно.

Естественно, данное мероприятие требует времени. К тому же его нужно проводить тогда, когда склад пребывает в покое. Это значит, что для эффективной инвентаризации нужно порой прервать все рабочие процессы фирмы или заняться этим в выходные дни. Время нужно и для обработки результатов.

Можно ли каким-то образом ускорить данный процесс, не снижая при этом его эффективность? Конечно. На каждом складе имеется продукция, при работе с которой допускается меньше ошибок, чем с другой. Следовательно, совсем не нужно всякий раз пересчитывать все товары на складе.

Многолетняя практика показала, что существуют определенные постулаты, согласно которым и происходит работа склада. Например, чем больше операций совершается с конкретным товаром за определенный промежуток времени, тем больше вероятность возникновения ошибки. Ее степень можно просчитать по количеству выходов товара со склада.

Безусловно, это не единственный критерий. Вероятность ошибок зависит и от других факторов: высокая цена, поштучный выход, похожие упаковки и пр. Количество выходов должен регулировать коэффициент, который определяется с помощью специальной оценки, экспертами которой в первую очередь являются кладовщики. Для установления этого индикатора необходимо учитывать результаты предыдущих инвентаризаций и специфические особенности конкретного склада.

9. Строгое регламентирование присутствия на складе. У работников склада должна быть четкая инструкция, кто и когда должен находиться на рабочем месте. Нарушать данную инструкцию не должны ни грузчики, ни руководители.

Перечисленные выше девять принципов организации относятся к любому складскому хозяйству без исключения, а их соблюдение – своего рода гарантия его стабильности и эффективной работы.

Источник: sitmag.ru