«У нас приемлемый уровень брака!» именно с этой фразы начинается общение почти с каждым директором по качеству на производственных предприятиях в России. Многие из них даже будут уверять, что добились качества мирового уровня в виде 3,4 бракованных изделий на 1 000 000 произведенных. Да и в целом на всех профильных форумах и конференциях мы слышим, что в России лучшее качество в мире, а все остальные страны нам завидуют.

Обычно за этими громкими лозунгами скрываются огромные потери от внутреннего брака, раздутый штат контролеров, сокрытие дефектов, отсутствие автоматизации и еще множество проблем, которые сказываются в итоге на потребителях и акционерах.

Во времена СССР качество достигалось за счет полного и непрекословного соблюдения всевозможных ГОСТов. Но, к сожалению, в наших реалиях соблюдение ГОСТов не является приоритетным требованием (за исключением предприятий ВПК), а главная цель производства — сделать все быстрее и дешевле. Исходя из этого тезиса у нас активно внедряются методы оптимизации в виде инструментов Lean и сокращается персонал при увеличении объемов производства. Управление качеством тоже меняется, но не смотря на тотальное применение стандартов ИСО 9000-9004 (по большей части только на бумаге), изменения идут очень медленно и часто отстают от изменившихся подходов к производству. Обычно процесс управления качеством сводится к тому, что контролер в конце производственного цикла проверяет все параметры изделия на то, что они входят в поля допуска и на этом изделие признается годным или нет.

Сейчас на смену этой старой парадигме выходит новая, в виде непрерывного контроля процессов на основе числовых данных за счет методологии статистического управления процессами или SPC (Statistical Process Control). SPC хоть и было оформлено доктором Уолтером Шухартом почти 100 лет назад, но только сейчас начинает набирать популярность у нас в стране. Вся суть статистических методов сводится лишь к одному правилу: «Уменьшение вариации (изменчивости) процесса». Закономерность, тут следующая: чем меньше вариация, тем лучше процесс; чем лучше процесс, тем стабильнее качество, чем стабильнее качество, тем меньше затраты на брак и переделку.

А для уменьшения вариации нам всего-то нужно понять природу этой изменчивости. Но как бы просто это не звучало, на самом деле задача довольно трудоемкая, но зато результат должен оправдать все затраченные усилия. При идеально работающих инструментах статистического управления процессами контролеры не нужны будут в принципе. Стабильные процессы гарантируют стабильное качество продукции. В таких условиях топ-менеджмент достигнет своей мечты в виде нулевого брака.

С чего начать?

Все размышления и рекомендации составлены на основе реального опыта внедрения SPC и MSA (Measurement System Analysis или анализ систем измерений) в одной производственной компании в России. Особое внимание будет уделено ошибкам, которые были допущены при внедрении.

1. Выбор процесса и ключевые параметры

Первое с чего стоит начать – это выбор производственных процессов для апробации на них MSA и SPC. Возможно, мысль для многих покажется очевидной, но все же: нет смысла пытаться охватить за раз все производство. Достаточно начать пилотный проект на каком-нибудь несложном процессе, получить значимый результат и затем постепенно масштабировать методологию на все предприятие.

Мы (команда проекта), конечно же, сделали все наоборот. Начали массовое внедрение методологии по всем производствам и увязли в огромном количестве процессов. Ресурсов, чтобы охватить весь этот объем у нас было не достаточно и пока мы месяц плотно работали в одном цеху, все остальные уже забывали, о чем этот проект и что мы тут делаем.

Также очень важно заранее для каждого процесса определить числовые параметры, по которым дальше будет проводится анализ стабильности, воспроизводимости, анализ систем измерений и постоянный контроль. Если использовать терминологию Lean, то мы выбираем CTQ (critical to quality) – критические для качества величины. Выбранные CTQ должны обладать двумя важными свойствами:

- Быть значимыми для конечного качества продукции;

- Быть измеримыми.

2. Выбор информационной системы для сбора данных

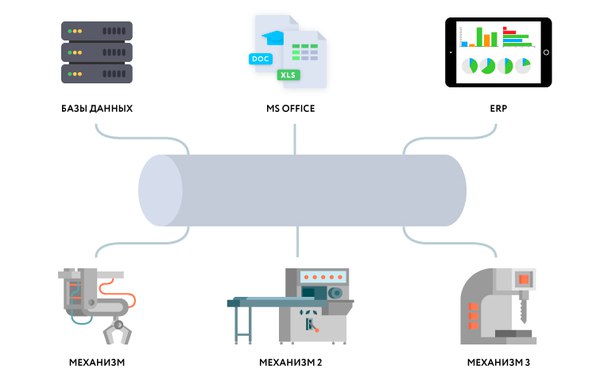

До массового появления компьютеров на производстве все контрольные карты велись вручную на листах бумаги, индексы воспроизводимости считались в столбик, а гистограммы строились по линейке. Конечно, сейчас никому в голову не придет собирать и анализировать данные на бумаге, поэтому ключевой вопрос, на который стоит ответить в первую очередь – это выбор информационной системы для реализации SPC. Зоопарку информационных систем на производственных предприятиях можно посвятить множество статей и здесь я не буду вдаваться в подробности. Стоит отметить только, что для реализации SPC необходимо настроить сбор данных в единое хранилище или можно интегрировать разные базы данных в случае, если сбором данных занимается несколько информационных систем.

У нас на проекте пришлось синтегрировать несколько информационных систем, которые занимаются сбором данных с производственных процессов.

Важно собирать данные именно в процессе производства, а не заносить кучей в конце смены или в конце месяца переписывать все замеры из амбарных книг. На нашем предприятии существуют несколько вариантов занесения данных в информационную систему:

- автоматический – когда есть средства измерения с цифровым выводом (штангенциркуль с цифровым выводом, КИМ или протокол испытаний стенда). Система по разным протоколам получает файлы в различных форматах, конвертирует их и складывает в общую базу в выделенную структуру.

- полуавтоматический – данные заносятся, например, в таблицы Excel и затем уже эти таблицы загружаются в систему, где также конвертируются и попадают в нужные таблицы данных.

- ручной – в системе созданы специальные формы для сбора данных. Каждый пользователь на своем рабочем месте может заносить данные в систему с помощью ПК, планшета или даже смартфона при необходимости.

3. Персонал и обучение

После определения процессов и параметров нужно будет объяснить персоналу, работающему с данными процессами, для чего и зачем внедряется данная методология. Но, первое с чем вы тут столкнетесь — это будет непониманием персонала. Все, кто работает в консалтинге знают, что внедрение любых изменений – это в первую очередь борьба с исполнителями.

Изменение процессов, дополнительная нагрузка, изучение чего-то нового вот три основные причины почему персонал не хочет работать с воодушевлением над проектом. К тому же методология не так проста для понимания, хоть и использует расчеты уровня 7 класса математики среднеобразовательной школы. Даже инженеры не всегда знают и понимают SPC и MSA.

Справиться с этой ситуацией поможет планомерное обучение всех вовлеченных в процесс сбора и анализа данных сотрудников. К сожалению, бизнес-литературы по этому направлению очень мало и стоит выделить только несколько книг:

- Дональд Уилер, Дэвид Чамберс «Статистическое управление процессами»;

- Эдвардс Деминг «Выход из кризиса. Новая парадигма управления людьми, системами и процессами»;

- «Статистическое управление процессами SPC», ссылочное руководство Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

- «Анализ измерительных систем MSA», ссылочное руководство Daimler Chrysler Corporation / Ford Motor Company / General Motors Corporation.

В принципе, этой литературы достаточно для того, чтобы понять методологию и на примерах разобраться с применяемыми инструментами. Помимо книг есть очные и заочные курсы по SPC и MSA, но по большей части они являются кратким пересказом всех этих источников и не несут ничего нового.

4. Информационная система для реализации инструментов SPC и MSA

Итак, к этому моменту предположим, что вы уже реализовали первые три пункта и у вас:

- Данные с технологических процессов собираются в единое хранилище;

- Определена команда проекта, ее участники замотивированы и готовы сворачивать горы в области внедрения статистических методов;

- Все участники проекта обучены и знают, что такое вариация, функция распределения, сигма процесса, а также с закрытыми глазами смогут отличить карту средних значений и размахов от карты скользящих размахов.

- SAP от 1 млн (заказная разработка)

- 1С от 100 т.р. (коробочный вариант)

- Statistica — 20 т.р. (1 пользователь/1 год)

- Minitab — 70 т.р. (1 пользователь/1 год)

- SAP Модуль закупается отдельно

- 1C нет

- SAP нет

- 1С да

- Функционал развивался параллельно развитию методологии в компании. Не было излишне перегруженного интерфейса, который не понятен сотрудникам;

- Нет ограничения по лицензиям за счет реализации системы с использованием web-интерфейса;

- Открытый код и возможность кастомизации без привлечения внешних специалистов;

- Заранее известны все возможные проблемы при подключении системы к общему хранилищу.

- Разработка дороже, чем готовый продукт;

- Вероятность ошибки при разработке функционала;

- Постоянная доработка системы по запросам пользователей.

- Подключение различных источников данных для мониторинга процессов в режиме реального времени и возможность обмена сообщениями между этими источниками;

- Отслеживание стабильности процесса по контрольным картам Шухарта (ГОСТ Р-ИСО-7870) в режиме реального времени (XR, XmR, XS);

- Формы ввода данных для расчета коэффициента повторяемости и воспроизводимости (%GRR);

- Управление бизнес-процессами с помощью инструментов аналитики и визуализации данных (тренда, гистограммы, графики и т.д);

- Управление бизнес-процессами при появлении сбоев в оборудовании или получении брака в продукции.

- Анализ и проектирование систем

- Управление проектами

Источник: habr.com

Статистические методы оценки качества бизнес-процессов организации (SPC бизнес-процессов) и их анализ

Тема 5. Статистические методы

оценки качества бизнес-процессов

организации (SPC бизнес-процессов)

и их анализ.

Лекция по дисциплине

«Регулирование процессов

менеджмента качества

к.э.н., доц. Болотников С.В.

2.

Формализация операций в бизнес-процессах

Объект регламентации качества – операции бизнес-процессов, их

входной и выходной процессы.

Предмет регламентации – эффективность (качество) этих процессов.

Операция — это упорядоченная совокупность взаимосвязанных

действий, направленных на достижение некоторой цели.

3.

Формализация операций в бизнес-процессах

Формальное

(математическое)

описание

операции:

где:

R1 — ресурсы, затрачиваемые в процессе выполнения операции;

R2 — результат операции;

— отношение, задаваемое на множестве R1 x R2;

Q — условие проведения операции;

Т- время, затрачиваемое на выполнение операции.

4.

Формализация операций в бизнес-процессах

Характеристики операции:

А) Это процесс преобразования ресурсов в результаты при достижении цели.

Б) Целевой эффект — желаемые результаты (цель операции).

В) Прочие результаты

подразделяют на:

• побочные

положительные;

• отрицательные

эффекты;

• расходы ресурсов.

Эффективность

операции

характеризует

способность

операции

преобразовывать расходуемые ресурсы в выходные эффекты, является

свойством, характеризующим качество операции.

Инструмент оценки качества: статистический метод SPC (statistical process

control)

5.

SPC бизнес-процессов организации

SPC

(statistical

process

control)

метод

мониторинга бизнес-процесса с использованием

статистических инструментов с целью управления

качеством непосредственно в процессе производства.

В ГОСТ ISO 9001 установлено, что организация должна:

1

применять методы измерений и мониторинга процессов измерений, необходимые

для выполнения требований потребителя. Эти методы должны подтверждать

непрерывную способность каждого процесса выполнять предназначенную функцию;

2

проводить измерения и мониторинг характеристик продукции для проверки ее

соответствия установленным требованиям. Эти действия должны быть выполнены на

этапах процесса изготовления продукции;

3

проводить анализ данных для оценки эффективности функционирования

системы менеджмента качества и идентифицировать необходимые

улучшения;

4

планировать и управлять процессами, необходимыми для постоянного

улучшения системы менеджмента качества;

5

способствовать непрерывному улучшению системы менеджмента

качества с помощью анализа данных, корректирующих действий и

действий по улучшению системы.

6.

SPC бизнес-процессов организации

SPC

(statistical

process

control)

метод

мониторинга бизнес-процесса с использованием

статистических инструментов с целью управления

качеством продукции непосредственно в процессе

производства.

Получение статистически управляемого состояния процесса

(выявить особые причины изменчивости и добиться их

устранения);

Поддерживание статистически управляемого состояния

процесса (вести мониторинг показателей работы процесса);

Цели SPC

Улучшение возможности процесса (стремиться лучше понимать

обычные причины изменчивости и реагировать на их

колебания);

Снижение количества отходов и вероятности попадания

бракованной продукции заказчику;

Сокращение времени производственного цикла.

7.

Основные инструменты SPC бизнес-процессов

SPC использует 7 основных приемов

фиксации качества бизнес-процессов:

«Основываясь

на

опыте

своей

деятельности, могу сказать, что 95% всех

проблем фирмы могут быть решены с

помощью этих семи приемов»

К.Исикава.

Контрольный листок –

1

инструмент для сбора данных и их

автоматического упорядочения для

облегчения дальнейшего

использования собранной

информации;

4

позволяющий произвести селекцию

данных в соответствии с различными

факторами.

Гистограмма – инструмент,

2

3

позволяющий зрительно оценить

распределение статистических

данных, сгруппированных по частоте

попадания данных в определенный

(заранее заданный) интервал.

Причинно – следственная

диаграмма Исикавы –

инструмент, который позволяет

выявить наиболее существенные

факторы (причины), влияющие на

конечный результат (следствие);

Стратификация

(расслоение) – инструмент,

Анализ Парето — инструмент,

5

позволяющий объективно представить

и выявить основные факторы,

влияющие на исследуемую проблему

и распределить усилия для ее

решения.

Диаграмма разброса –

6

инструмент, позволяющий определить

вид и тесноту связи двух

рассматриваемых параметров

процесса;

Контрольная карта – позволяет

7

отслеживать ход протекания процесса и

воздействовать на него (с помощью обратной

связи), предупреждая его отклонения от

предъявленных к процессу требований

8.

Основные инструменты SPС: контрольный листок

Все статистические методы

базируются на достоверной информации.

Применение каждого

должно начинаться со

сбора необходимых

данных.

1. Контрольный листок –

бланк, на котором заранее

прописаны контролируемые

параметры, с тем, чтобы

можно было легко и точно

записать данные

измерений.

В любом контрольном листке

должны быть:

Назначение контрольного листа

• его название;

• измеряемый параметр;

• название и номер операции;

• участок (подразделение);

• оператор (ответственный);

• режимы работы;

и другие данные для анализа путей

повышения качества процесса

• Контроль

и

регулирование

производственного процесса;

• Анализ отклонений от установленных

требований;

• Облегчение процесса сбора данных;

• Автоматическое

упорядочивание

данных

для

дальнейшего

использования.

9.

Основные инструменты SPС: контрольный листок

Пример контрольного

листа для процесса:

В таблице:

Задача: выявить изменения в длительности

конкретной операции бизнес-процесса.

Длительность операции (X): 35,40 + 0,05 мин.

• В графе 1 указаны:

возможные

значения

измеряемой величины Хi.

• В графе 2: отклонения от

номинала ∆Xi.

• В графе 3: отметки о

результатах измерений

(наблюдений).

Для удобства подсчета

результатов

эта

графа

может быть разделена на

интервалы.

Для получения информации: длительность операции фиксировалась в течение 20 дней.

10.

Основные инструменты SPС: контрольный листок

Длительность операции (X): 35,40 + 0,05 мин.

• Графа

5:

при

необходимости

вносятся

результаты

расчета относительной

частоты

появления

данного

значения

размера — mi/∑mi.

• Графу

6:

вносятся

результаты

подсчета

числа

появлений

каждого

значения

размеров — частота

каждого значения за

период

наблюдений

mi.

Для оценки контрольных листов используется частотный метод. Частота

(мода) – определяет объем проявления какого то признака в процессе.

Концентрация ресурсов при регламентации процессов происходит на

элементах процесса, набравших максимальные частотные значения.

11.

Основные инструменты SPС: контрольный листок

Технология определения частоты

проявления проблемы:

Особенность:

процессе

построения

автоматически

происходит

построение

столбчатой диаграммы гистограммы, показывающей

распределение частот тех или

иных значений измеряемой

величины.

1. Подсчитывается сумма появлений

каждого данного значения по

строкам, результат mi заносятся в

графу 4;

2. Подсчитывается общая сумма

всех значений mi

3. Относительная частота каждого

значения

определяется

как

отношение числа в графе 4 к

сумме этих чисел:

Сумма относительных частот для всех

Хi должна быть равна 1.

12.

Основные инструменты SPС: контрольный листок

Анализ таблицы:

• отклонения (-7) и (-6) – не

встречались ни разу

• (-5) и (+7) – один раз, (+5) и

(+6) – по два раза.

• Номинальный

размер

(длительность) появился 12

раз, отклонение (+1) – 15 раз.

• Относительная

частота

появления первого и второго

значений (отклонений –6 и –5)

равна 0.

Сумма чисел в этой графе — 70,

равно общему числу рассмотренных операций в день.

Расчет частот:

f*(-5) = 1/70= 0,014

f*(-4)= 0,043

f*(-3)= 0,067

По результатам наблюдений, собранных в

данном контрольном листке, наиболее часто

встречается значение X= 35,41, что большее

Вывод: анализ

частоты

показывает, что

номинального

значения

на 0,01.

чащу наблюдается превышение длине

операции,

чем ее

сокращение.

Размах:

R =Хmах

– Xmin

=35,45-

35,35=0,10.

13.

Основные инструменты SPС: контрольный листок

Контрольный лист может использоваться для причинного и

проблемного анализов:

Пример

Всего

Условия

Команда

Команда

Команда

Команда

виды ошибок

возникновения

фиксации

№1

№2

№3

№4

ошибок

выявленных

ошибок

процесса:

В таблице:

+ ошибка,

связанная с

действием

персонала

о ошибка,

связанная с

техникой

Параметры контрольного листа:

1 – команды (всего 4 команды — №№1-4);

2 — дни недели;

3 – время дня (до или после обеда).

Вывод: хуже всех команды 1 и 3;

больше ошибок совершается после

обеда; ошибки персонала и техники

примерно равны; наиболее

проблемный день – пятница.

14.

Основные инструменты SPС: контрольные карты

2.

Контрольные

карты

–

инструмент,

позволяющий

отслеживать

ход

протекания

процесса и воздействовать на него,

предупреждая его отклонения от

предъявляемых

к

процессу

требований.

Статистическое управление

процессами (SPC) использует

методы статистики, чтобы

подсказать оператору, когда

надо подстраивать процесс,

а когда лучше его не трогать.

Исследование процесса с помощью

контрольных карт

способ извлечения данных из процесса, позволяющий

нам сказать, соответствуют ли вариации процесса

стабильному распределению;

трансформировать это распределение в

нормальную форму и оценить его среднее

значение и стандартное отклонение;

контрольные пределы устанавливаются так,

чтобы для стабильного распределения

превышение их нормы состаляло только 0,26%.

Любые изделия, произведенные за границами

этихконтрольных пределов, указывают, что

распределение изменилось.

15.

Основные инструменты SPС: контрольные карты

Последовательность построения контрольной карты типа X-R.

1. Собираются предварительные данные измерений характеристик

процессов (в пределах 100).

2. Данные делятся на 4 – 5 групп, равных по количеству, в результате в

каждой группе получается по 20 – 25 данных.

Для регистрации и систематизации предварительных данных

используют специальные бланки контрольных листков

16.

Основные инструменты SPС: контрольные карты

Последовательность построения контрольной карты типа X-R.

3.Для

каждой

группы

рассчитывается среднее значения

Х и размах R.

4. На бланке контрольных карт по

горизонтальной оси откладывают

значения Х и R, а по вертикальной

оси – номера групп.

5.Находятся

средние

значения

Источник: ppt-online.org

10.Статистические методы управления процессами (семь простых методов)

10.1 Необходимость применения семи простых статистические методов для выполнения задач управления процессами

- повышения информативности существующих контрольных листков и ведомостей,

- рационализации процедур компьютерной обработки информации.

Самое широкое применение начинает приобретать анализ с помощью диаграммы Парето. Диаграммы позволяют визуализировать табличную информацию, а совместно с диаграммами Исикавы служат обоснованием для построения алгоритмов операций, направленных на снижение уровней несоответствий, имеющих наиболее высокий ранг.

На смену диаграммам — графикам, иллюстрирующим изменение качественных характеристик процесса во времени , должны обоснованно(с учётом использование статистических свойств процессов) внедряться контрольные карты Шухарта, позволяющие не только следить за стабильностью процесса, но и наглядно представить успешность проведения управляющих и корректирующих воздействий.

Должны активно внедряться идеи и процессы статистического приёмочного контроля как понятной и обоснованной в документах стандартов ISO серии 9000 идеологии построения взаимоотношений в паре «Поставщик-Потребитель».

Существует необходимость применения для анализа структурных свойств случайных процессов более сложных статистических методов, таких как методы корреляционного, дисперсионного и спектрального анализа.

10.2 Основные статистические методы контроля качества (семь простых методов)

Стремясь наиболее эффективно использовать статистические методы управления качеством, японские специалисты разработали такие процедуры, которые достаточно просты для применения, то есть не требуют специальных знаний, но в то же время дают результаты, позволяющие профессионалам оперативно анализировать и совершенствовать производственный процесс.

Совокупность используемых методов получила название «семь простых методов контроля качества» и содержит:

- контрольные листки,

- диаграммы Парето,

- диаграммы Исикавы,

- гистограммы,

- контрольные карты,

- расслоение (стратификация).

Источник: studfile.net