Наша компания занимается продажей технологических линий для изготовления упаковочной и пищевой стретч-пленки. В условия складских, торговых и логистических предприятий для упаковки товаров и грузов активно используют стретч-пленку. Этот материал способен растягиваться и обеспечивать надежную фиксацию грузов на паллетах.

Упаковка (обмотка) грузов в стретч-пленку

П ромышленный выпуск пленки данного типа дает целый ряд преимуществ.

Из них особенно стоит выделить:

- простота в изготовлении;

- неуклонный рост спроса на продукцию;

- сравнительно не высокая стоимость сырьевого материала;

- возможность долгосрочного хранения сырья и готового изделия.

Используемое сырье

В качестве исходного материала, используют гранулированный полиэтилен высокого давления (ПВД — LDPE), линейный полиэтилен (LLDPE) и клеящий адгезив. Данный расходный материал производится на крупных промышленных предприятиях, на территории РФ и стран ТС, поэтому всегда есть в открытом доступе.

Сколько можно заработать на производстве стрейч плёнки? / Бизнес на упаковке.

Также многие частные предприятия, занимающиеся сбором, сортировкой и переработкой отходов полимерного производства устанавливают в цехах дополнительное оборудование для изготовления гранул из вторсырья. Зачастую вторичная гранула от таких поставщиков обладает привлекательной ценой и отлично подходит для производства вторичной стретч-пленки.

Виды изделий.

Стретч-пленки можно разделить на несколько категорий.

По качеству используемой гранулы:

- Первичная стретч-пленка – производится из гранул полиэтилена высокого качества. Это эластичный рулонный материал, не имеющий посторонних запахов, отличающиеся повышенной герметизирующей способностью и длительным сроком эксплуатации. Первичная пленка не содержит токсических и красящих веществ, аллергенов, поэтому может свободно использоваться для упаковки любой продукции, без ограничений.

- Вторичная (или техническая) стретч-плёнка — производится из переработанных отходов полиэтиленовых пленок. Как правило это производственные отходы, или бывшая в употреблении первичная пленка, прошедшая процесс переработки во вторичную гранулу. Механические свойства вторичной пленки могут быть не хуже первичной (все зависит от качества использованных отходов, их чистоты и количества циклов переработки, которые уже проходили данные отходы), но остальные свойства сильно различаются. Техническая пленка зачастую содержит вкрапления плохо переработанных материалов (непроплавы), обладает специфическим запахом и желтоватым оттенком. Разнотолщинность данной пленки гораздо выше и как правило ее качество не регламентируется ГОСТом. Основным преимуществом вторичного стретча является его более низкая стоимость по сравнению с первичной пленкой. А при упаковке товаров технического назначения, не требующих высокой чистоты упаковочного материала, вторичная стретч-пленка подходит просто идеально.

По методу изготовления:

Производство стрейч пленки. Производство стретч. Стрейч пленка бизнес. Стрейч пленка ручная обзор.

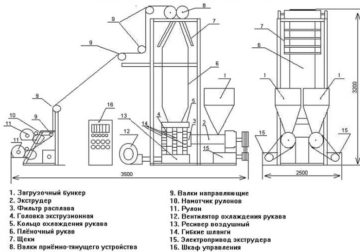

Станки для изготовления стретч-пленки могут различаться некоторыми особенностями используемой технологии. В зависимости от методики экструзии существуют выдувные и плоскощелевые производственные установки.

.jpg)

Выдувной экструдер для изготовления пленки

Наиболее распространено производство именно на плоскощелевых экструдерах, поскольку пленка, произведенная таким способом обладает большим уровнем растяжения и находит применение в большем количестве отраслей. Производство на данной линии мы и разберем дальше.

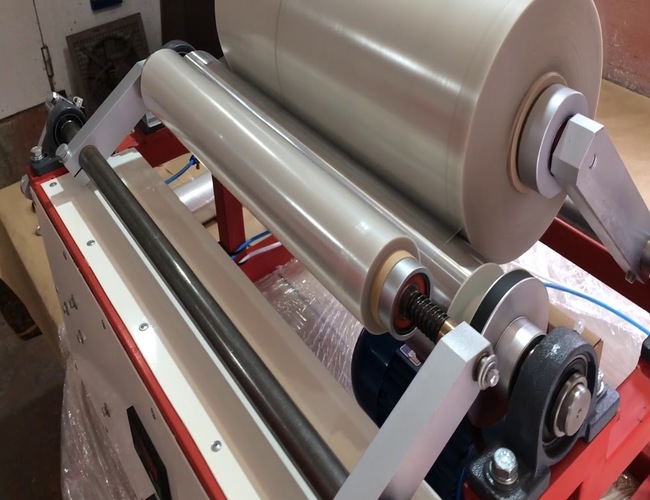

Плоскощелевой экструдер для изготовления пленки

Перед тем как приступить к выбору оборудования, необходимо четко понять, какой именно продукт планируется на нем производиться. В соответствии с изначальным типом сырья и разновидностью конструкции экструдера на выходе получают отдельную категорию стретч-пленки. Существует несколько таких категорий, каждая из которых предназначена для решения определенных производственных задач.

Комплектность производственной линии

Для того, чтобы наладить эффективный и высокопроизводительный выпуск стретч-пленки, нужно правильно подобрать оборудование и установки для экструдирования. Сегодня можно приобрести, как отдельные модули, так и всю готовую линию целиком.

В полный набор технических средств входят:

- Плоскощелевой экструдер;

- Вакуумный загрузчик, для автоматической подачи сырья;

- Установка для отбора и утилизации обрезанной кромки;

- Аппарат для охлаждения (градирня или чиллер);

- Компрессорная станция;

- Автоматический блок для намотки продукции в рулоны;

В среднем на производственной линии подобного типа можно изготавливать от 30 до 200 килограмм пленки за час, производительность зависит от ширины плоскощелевой фильеры и мощности линии.

Этапы изготовления пленки на плоскощелевых установках.

При использовании различных полимеров в качестве основного сырья общая технология практически одинаковая. Она состоит из следующих производственных стадий:

- Загрузка исходного сырья в бункер

Загрузка сырья происходит как вручную, так и с помощью дополнительного оборудования – вакуумных загрузчиков. Основной принцип операции прост – гранулы полимера должны быть засыпаны в приемный бункер.

Гранулы поступают в отсек для термической обработки. Там располагаются электрические обогреватели с термостатическим регулированием. Это дает возможность точно настраивать параметры температурного режима. Одновременно с нагреванием происходит тщательное перемешивание массы до однородного состояния. Разогретые гранулы плавятся и с помощью шнека расплав продвигается к плоскощелевой голове.

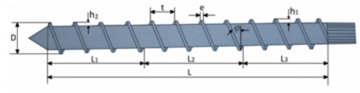

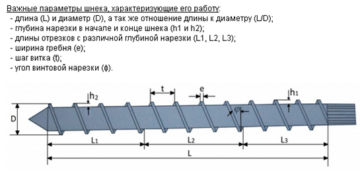

Шнек экструдера — это главный рабочий элемент всей установки. Он представляет собой винт, вращающийся во внутреннем пространстве разогретого металлического цилиндра. Шнек отвечает за передачу и продвижение гранул по направляющей к голове.

Отличает каждый шнек соотношение между его длиной (L) и диаметром (D), а также коэффициент сжатия. Под последним параметром понимают отношение заполнения витка, находящегося у входного отверстия, к его объему возле головки. Машины с одним шнеком имеют соотношения 15:1 – 30:1. Коэффициент сжатия находится в пределах от 0,5 до 4.

Уже прошедший предварительную подготовку, расплавленный до нужного состояния полимер, проводится сквозь Т-образную плоскощелевую фильеру, принимая окончательную форму. В данном случае речь идет о стретч-пленке.

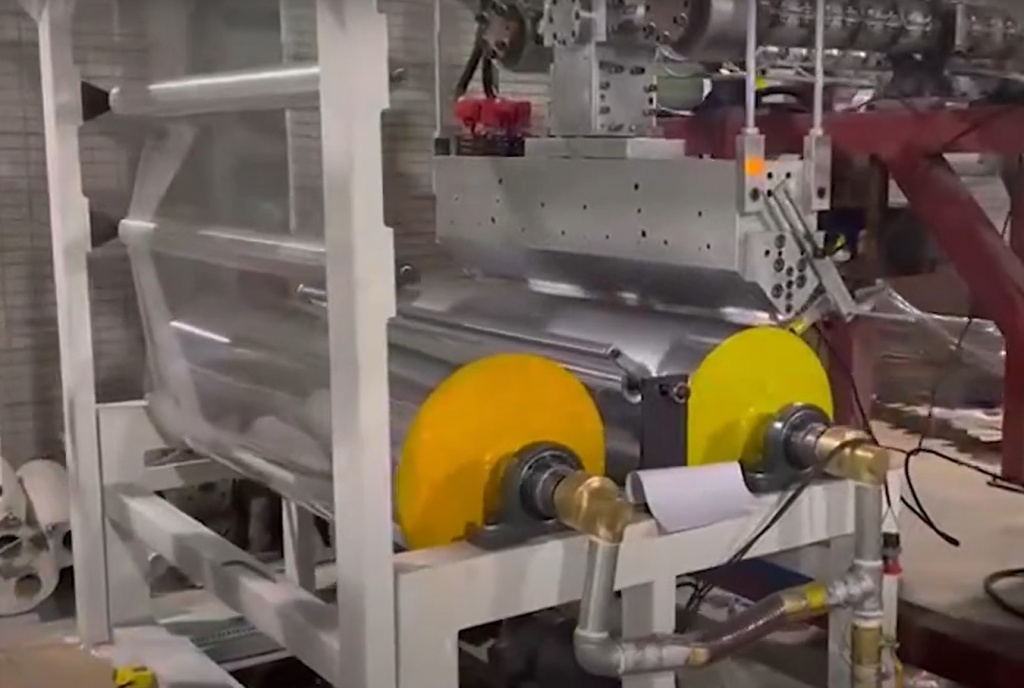

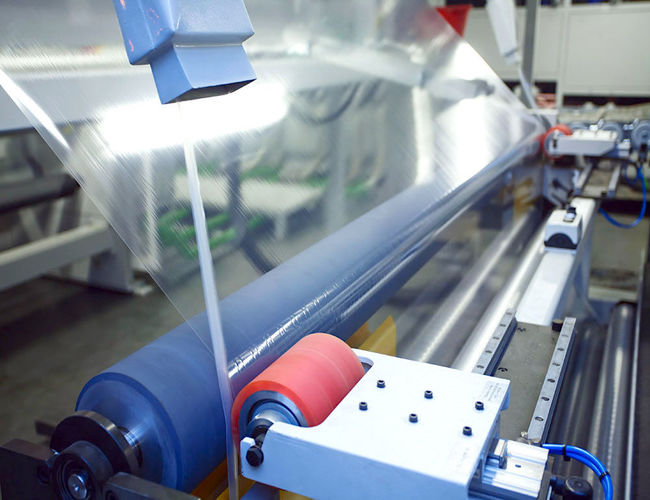

- Вытяжение и охлаждение.

Эта система играет роль растягивающего механизма, полуфабрикат на нем остывает до нужных температур, и приобретает требуемую форму.

В конце технологического процесса готовая продукция наматывается на картонные втулки (шпули), на намотчике. Намотчики бывают разного типа, в зависимости от необходимого уровня автоматизации. Высшим уровнем автоматизации принято считать намотчики способные самостоятельно выгружать готовый рулон стретч-пленки с вала и устанавливать новые втулки для непрерывного процесса намотки.

Возможности вспомогательных опций

При необходимости экструзионные линии могут оснащаться дополнительными узлами, призванными облегчить работу с оборудованием и расширить функционал линии. Дополнительным оборудованием может являться:

- Автоматические вакуумные загрузчики.

Эти вакуумные устройства иногда поставляются в комплекте с основным оборудованием. Они нужны для упрощения и ускорения подачи необработанного сырья в приемный бункер. Полимеры подаются практически без перерыва. Такая особенность помогает минимизировать производственный процесс, исключив риск потери материалов.

При этом подача гранул выполняется в соответствии с заданными параметрами дозировки, что гарантирует беспрерывность операций. Внедрение на линиях автозагрузчиков позволяет сократить нагрузку на обслуживающий персонал производственной линии.

Автоматические вакуумные загрузчики.

- Бункер для автоматической сушки гранул.

Данное устройство необходимо если сырье к вам на производство поступает с остаточной влажностью и его необходимо высушить. Бункер для сушки гранул, и вакуумный загрузчик сырья могут работать в паре, дополняя функционал линии.

Бункер для автоматической сушки гранул.

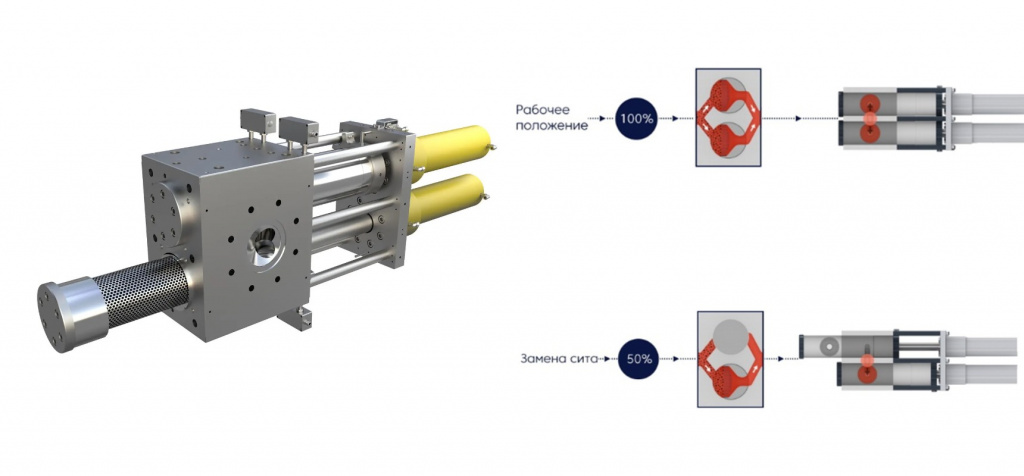

Без этих приспособлений замену и демонтаж фильтров придется осуществлять вручную. Для проведения данной операции необходимо останавливать всю технологическую линию вместе с экструзионной машиной. Применение модульного фильтрующего узла открывает возможность обойтись без ручного вмешательства.

При подаче расплавленного полимера шибер перемещается в различных направлениях, то открывая, то закрывая доступ к решеткам. Сам фильтр меняется периодически, по мере возрастания показателей давления впереди сетки. Как правило данное устройство необходимо для работы с вторичными гранулами, когда чистота сырья вызывает сомнения.

Фильтр расплава

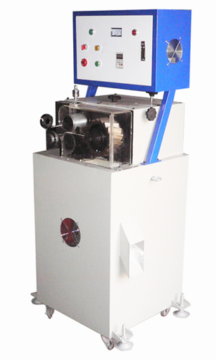

- Устройство отборки и переработки кромки.

При промышленном изготовлении стретч-пленки неизбежно образовываются отходы. Перерабатывать их можно как на отдельном оборудовании – капсуляторе, так и устанавливать устройства по переработке в состав линии.

Капсулятор является самостоятельным станком, который без термической обработки спрессовывает и уплотняет отобранную кромку, измельчая ее. Главным преимуществом капсулятора является то, что характеристики конечного продукта не отличаются от характеристик используемой пленки.

Также есть устройства, которые возможно устанавливать в производственную линию, так сказать inline. Данные аппараты перерабатывают отобранную кромку и с помощью пневматики переработанный материал отправляют в приемный бункер экструдера для повторного использования сырья.

.jpg)

Капсулятор (слева) и устройство отбора кромки (справа)

Для придания экструдеру нормальной температуры используют особые охладительные станции – чиллеры и градирни. Чиллер является более совершенной системой охлаждения, в то время как градирня имеет более доступную цену, но по производительности уступает чиллеру.

.jpg)

Чиллер (слева) и градирня (справа)

Такие аппараты используются для перемотки пленки из больших рулонов (джамбо-ролей) на рулоны меньшего диаметра, более удобные для использования конечным потребителем. Выделяют два типа перемотчиков: автоматические и полуавтоматические.

.jpg)

Перемотчики стретч-пленки. Слева на фото представлен автоматический перемотчик стрейч-пленки. Справа полуавтоматическая установка для перемотки стрейч-пленки.

Обратившись к нашим консультантам, можно получить более подробную информацию. Также, они расскажут о другом оборудовании для переработки полимеров, помогут определиться с выбором нужной линии и сопутствующего оборудования.

Галерея

Отправить заявку

Оформите заявку на сайте, мы свяжемся с вами в ближайшее время и ответим на все интересующие вопросы.

Источник: paketodel.ru

Производство стрейч-пленки

Стрейч-пленку активно используют при упаковке товаров в промышленности и в быту: она хорошо растягивается и защищает продукцию от грязи и пыли. Пищевой вид предназначен для расфасовки продуктов, например, мы каждый день сталкиваемся с такой формой упаковки в супермаркетах. Упаковочная пленка применяется при перевозке грузов на поддонах или же используется в сельском хозяйстве: садоводы любители делают из нее парники, а на агропредприятиях с ее помощью сооружают укрытия для дозревания сена. В общем, область применения максимально широкая. В статье подробней поговорим о сырье и этапах изготовления пленки.

Изготавливаем стрейч-плёнку

Первичную и вторичную. Прозрачная, устойчива к температурным колебаниям и воздействию жиров. В наличии и на заказ.

Виды и характеристики сырья

Разберемся, какое сырье для производства стрейч пленки используется. Основной компонент при изготовлении самого бюджетного варианта: полиэтилен низкой плотности, поливинилхлоридный тип содержит в своем составе ПВХ, а наиболее дорогая ЭВА-пленка производится на основе полистирола.

От характеристик сырья зависит качество всей пленки, необходимо обращать внимание на:

- Плотность термопластичного полимера. Чем она выше, тем устойчивей материал на разрыв, однако чрезмерная плотность делает его менее устойчивым к поперечным нагрузкам. Оптимальными считаются показатели 0,918―0,92г/см3.

- Кристалличность. Характеристика влияет на мутность пленки. Оптимальный коэффициент мутности не должен превышать 2,1%.

- Индекс расплава. Чем меньше индекс расплава, тем выше стойкость готового материала на разрыв и растяжение.

В состав стрейч-пленки также входят клеящие добавки, они повышают прочность, теплоустойчивость, адгезионные характеристики.

Способы изготовления

Производство стрейч пленки осуществляется двумя способами. Первый ― плоскощелевая экструзия. Это оптимальная технология для производства многослойного полимерного полотна, в котором каждый слой выполняет определенные функции. Такая пленка растягивается на 600―800%, это высокие показатели. Материал используется для упаковки автоматом или полуавтоматом.

Второй способ ― рукавная или выдувная экструзия. При такой технологии материал состоит из 2―3 слоев, рукавная пленка имеет не такую высокую степень растяжения, но достаточно эластична и прочна, чтобы упаковывать нетяжелые негабаритные товары. Выдувная пленка используется в легкой промышленности, на небольших производствах.

Оборудование

Основное оборудование для производства стрейч-пленки ― экструдер. Его работа основана на выталкивании расплавленного материала из специального отверстия. Кроме него в состав производственной линии входит:

- Компрессор.

- Дозатор для расхода сырья.

- Охлаждающий станок.

- Оборудование для обреза кромки и утилизации.

- Механизм для формирования рулонов (смотчик).

Технология производства

Итак, технология производства стрейч пленки основана на экструзии, когда предварительно подготовленное сырье расплавляется и после выхода через отверстие охлаждается на специальных барабанах. Весь процесс выглядит так:

- При использовании вторичного сырья выполняется его очистка.

- Производится измельчение и засыпание сырья в материальный цилиндр, скорость подачи зависит от поставленных задач и регулируется шнеком.

- В цилиндре происходит перемешивание всех компонентов и нагрев состава до температуры плавления, она зависит от модели оборудования, типа сырья и размеров гранул (если используются), показатель в пределах от +145 до 200 градусов.

- Через микроотверстия расплавленный состав выдавливается на охлаждающий барабан, технология выдавливания может быть плоскощелевой (до 80% от всего производства) или выдувной. Охлаждение производят холодной водой.

- На последнем этапе пленка наматывается на шпульку, затем от нее отрезается брак (неровные толстые участки) и она сматывается в рулоны.

Требование к готовой продукции

Изготовление стрейч пленки по правильной технологии на хорошем оборудовании позволяет получить продукцию хорошего качества, которая отвечает требуемым стандартам:

- Во-первых, материал должен обладать высокой стойкостью к воздействию жиров ― это важно при упаковке продуктов.

- Во-вторых, стойкость к температурным колебаниям позволяет транспортировать товар из разных климатических поясов без разрушения упаковки.

- В-третьих, удержание мутности стрейч-пленки в нужных пределах дает возможность производить прозрачную упаковку, что делает товар более привлекательным.

- Важное требование ― соблюдение заданной толщины, ее равномерность по всей площади. Толщина выбирается в зависимости от назначения и может составлять от 5 до 30 мкм.

- Еще один параметр ― относительное удлинение, может изменяться от 200 до 800%, чем выше показатель, тем выше качество.

Компания Пакресурс специализируется на производстве стрейч-пленки для бытовых и промышленных нужд. Работаем без посредников, предлагаем низкие цены за качественный товар. Делаем доставку по Москве, области и в регионы. С ценами и условиями можете ознакомиться на нашем сайте в соответствующем разделе.

Ручная и машинная стрейч-плёнка

Как для небольших изделий на малом производстве, так и для автоматических паллетообмотчиков на крупных предприятиях. Бесплатная доставка по Москве и МО

Источник: www.packresource.ru

Оборудование для производства стрейч-пленки: выбор станков и технология проведения работ

Группа компаний «Элемент» помимо продажи полимерного оборудования, является производителем стрейч-пленки в Самарской области и в этой статье мы расскажем Вам, что нужно знать перед тем как запустить производство стрейч-пленки.

Перед покупкой оборудования, наши клиенты всегда могут приехать к нам на производство, посмотреть наше оборудование в работе и проконсультироваться с ведущими специалистами!

Стрейч-плёнка — это растягивающаяся пластиковая плёнка, служащая для упаковки каких-либо товаров или грузов, в частности на поддонах. В настоящее время все большее применение находит стрейч-пленка в различных сферах жизнедеятельности. Для ее производства используется специальное оборудование, оно достаточно простое в своем понимании, но его стоимость относительно высока.

Из множества характеристик стрейч-пленки, можно выделить основные преимущества её производства:

- Простой процесс изготовления;

- Постоянно растущий спрос на продукцию;

- Низкая стоимость сырья;

- Длительный период хранения.

Первичная стрейч-пленка прочная и прозрачная, а значит, она не содержит токсичных веществ и красителей, что делает изделие полностью безопасным и позволяет хранить пищевые изделия.

Сырье для производства:

Сама по себе пленка — это эластичный упаковочный материал, стойкий к проколам и ударам и продавливанию, а значит главная ее характеристика – прочность. Для производства качественного продукта потребуется не менее качественное сырье.

Сырьем для производства стрейч-пленки служат гранулы ПВД (LDPE), линейный полиэтилен (LLDPE) и жидкий клей (адгезив). Их закупают у промышленных предприятий. Так же гранулы можно производить самому, из вторичного сырья, но для такой манипуляции понадобится гранулятор.

В зависимости от исходного сырья и типа экструдера получаются разные виды стрейч-пленки, подходящие для конкретной области применения продукта.

Разновидности продукции:

Выбирать оборудование для производства стрейч-пленки необходимо исходя из того, какой именно материал и из какого сырья вы будете производить.

Стрейч-пленки можно разделить на две группы:

1. Клинг-пленки. Это растягивающиеся пленки небольшой толщины. Области применения их в основном ограничиваются индивидуальной упаковкой пищевых продуктов. Толщина клинг-пленок составляет от 5 до 11 микрон. Их можно отнести к категории оберточных стрейч-пленок.

2. Полимерные пленки. Используются на промышленных предприятиях и в сельском хозяйстве для упаковки непищевых товаров, групповой упаковки и при транспортировке партий товара. Толщина их составляет от 13 до 30 микрон. Такие стрейч пленки относят к категории упаковочных.

Следует отметить, что станок для производства стрейч-пленки также выбирается в зависимости от типа экструзии:

- выдувной;

- плоскощелевой.

Состав производственной линии.

Если Вы решили организовать производство стрейч-пленки, Вам потребуется несколько станков, которые Вы можете приобретать отдельно, или же использовать автоматизированную линию для производства стейч-пленки, покупка которой обойдется от 20 000 долларов. Она состоит из следующих станков: экструдер, утилизатор кромки, чиллер, компрессор, автоматическая станция намотки рулонов, пневматические валы, отбор кромки. Средняя производительность современных линий: 30 – 150кг пленки в час.

Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Различают два основных метода экструзии пленки: выдувная экструзия с раздувом рукава и плоскощелевая экструзия. Первый метод позволяет получить пленочный рукав, который может быть сложен или разрезан, а по второму методу получают плоскую пленку.

При плоскощелевой экструзии расплав полимера продавливается через формообразующую головку, после выхода из головки пленочный лист необходимо охладить для предотвращения роста крупных сферолитов. Для этого, в непосредственной близости от головки, устанавливают водяную ванну или охлаждаемый барабан. Быстрое охлаждение препятствует росту сферолитов, что позволяет получать пленки высокой прозрачности. После этого готовый материал поступает на расфасовку, упаковку и складирование.

Основные узлы выдувного экструдера Головка плоскощелевого экструдера

К выбору экструдера стоит подойти ответственно и уделить особое внимание, ведь это самый важный элемент для производства стрейч-пленки!

Давайте теперь рассмотрим главные этапы производства стрейч-пленки на примере плоскощелевого экструдера. Для всех полимеров алгоритм примерно одинаков, и выглядит он следующим образом:

В бункер экструдера загружается сырье. Чаще всего это гранулированный полимер, хотя в некоторых случаях это может быть измельченное вторичное сырье.

С помощью шнековой конструкции гранулы перемещаются в зону нагрева, где размещены электрические нагревательные элементы. Важное техническое требование к ним – возможность точной регулировки температуры, так как для разных полимеров нужно соблюдать разный температурный режим. Шнек одновременно размешивает сырье до состояния однородной массы.

Подготовленный расплав подается на головку экструдера, где ему придается необходимая форма. Так как самый распространенный вид изделий, получаемых таким способом – это пленка, на ее примере и рассмотрим данный этап. Для получения пленки используется плоскощелевая голова, через которую выдавливается пленка из полимерного материала с микронной толщиной.

Далее продукция поступает на элеватор (барабан), — приспособление, на котором продукция остывает и принимает окончательную форму и уходит на растяжной каскад.

Получаемая продукция обрабатывается разными способами: от намотки в бобины до нарезки и прочих манипуляций.

Что такое шнек экструдера?

Типичный экструдер содержит главный рабочий орган — архимедов винт (шнек), который вращается внутри нагретого цилиндра. Полимерные гранулы поступают через загрузочную воронку, установленную на одном конце цилиндра, и перемещаются с помощью шнека вперед, вдоль цилиндра к головке. При движении вперед гранулы расплавляются за счет контакта с горячими стенками цилиндра и за счет тепла, выделяющегося от трения. Разогрев за счет трения (экзотермическое тепло) весьма ощутим в современных высокоскоростных машинах и может обеспечить все тепло, требуемое для устойчивого течения, наружный обогрев нужен только для предотвращения остановки машины при пуске, когда материал холодный. Шнек затем продавливает расплавленный полимер через фильеру, которая определяет конечную форму.

Обычно конструкция шнека выбирается в соответствии с видом перерабатываемого полимера. Шнеки характеризуются отношением их длины к диаметру L / D и степенью сжатия. Степень сжатия — это отношение объема витка шнека у загрузочного отверстия к объему витка со стороны головки. Как правило, в одношнековых экструдерах применяют шнеки с отношением L/D от 15: 1 до 30: 1 и степенью сжатия от 2:1 до 4:1.

Какие дополнительные опции можно приобрести для экструзионной линии?

Зачастую идет в комплекте, вакуумные загрузчики предназначены для автоматической подачи сырья в бункер экструдера. Полимерные материалы подаются беспрерывно, что позволяет осуществлять загрузку вовремя и с минимальными потерями исходного сырья. Подача сырья происходит дозировано, обеспечивая безостановочную работу оборудования. Подача сырья с помощью загрузчика повышает производительность производства.

- Автоматический гидравлический фильтр.

Если не приобретать автоматическую систему замены фильтров, то придется иногда производить замену в ручную, при этом останавливать экструдер. Структура шиберного фильтра с гидравлическим приводом представлена корпусом, под которым вмонтирована плита с местом для монтажа сеток. Фильтрующие комплекты закрепляются на специальных решетчатых поверхностях.

В гидравлический фильтр подается расплавленная полимерная масса, и, минуя фильтрующие сетки, она попадает в формующей отдел. Основной рабочий элемент системы фильтрации – это шибер, который в доступном ему пространстве совершает перемещение как по вертикали, так и по горизонтали. За счет этого в систему с фильтрующими сетками выполняется поочередный ввод. Замена фильтра должна быть выполнена при росте показателя давления расплавленного сырья перед сеткой. Перемещение шиберного элемента выполнятся под управлением гидравлического привода очень быстро, поэтому замена изношенных комплектующих элементов может быть произведена специалистом без остановки работы всей системы.

Производство полимерных изделий, как и любое другое, не обходится без образования отходов. Было бы нерационально вывозить на свалку то, что можно заново запустить в производство после минимального цикла переработки. С помощью пневмотранспорта сырье попадает в дробилку, где производится измельчение кромки до размеров 3 – 5 мм; Измельченные отходы поступают в циклон для удаления пыли; Затем оставшееся сырье с помощью шнека отправляется в загрузочное устройство экструдера.

- Водяное охлаждение (чиллер)

Чиллеры необходимы для охлаждения экструдера, ведь качество готовых полимеров зависит не только от общей мощности экструдера и составляющих сырья, но и от скрупулёзного соблюдения всех технологии изготовления, например таких, как поддержка благоприятной температуры экструзионной линии.

Позволяет ровно распределять жидкий клей по пленке, делая её качество значительно лучше.

Перемотчик нужен для перемотки из больших по диаметру рулонов, намотанных на экструдере (Джамбо-рулон), на готовые к продаже рулоны. Большинство перемотчиков идет в комплектации с весоизмерительным устройством.

Теперь Вы знаете какие разновидности пленок существуют, что такое пленочный экструдер и по какому принципу он работает, умеете отличать рукавной метод экструзии от плоскощелевого, а так же понимаете, какие дополнительные опции пригодятся при производстве стрейч-пленки. А уже в следующей статье мы познакомим Вас с линией грануляции, а так же расскажем, какие типы грануляторов существуют и как они пригодятся на Вашем производстве.

Обратившись в Группу Компаний «Элемент», Вы гарантированно получите высококачественные консультации по экструдерам, грануляторам, перемотчикам, бобинорезкам и другим типам полимерного оборудования. Заказать оборудование, уточнить стоимость и другую необходимую информацию можно позвонив по телефону +7 (499) 229-19-69, или оставив заявку на нашем сайте.

Ознакомится с ассортиментом нашего оборудования и его техническими характеристиками Вы можете в каталоге.

Источник: moyelement.com