Цифровизация в промышленности – актуальная, даже модная сегодня тема, знаменующая вступление в новую эпоху индустриализации. Она обеспечивает предприятиям высокую гибкость в формировании бизнес-моделей и широкий охват потенциальной клиентской базы посредством интеграции киберфизических систем (CPS – Cyber-Physical System) и интернета вещей (IoT – Internet of Things) в производственный процесс. В основе внедрения новых технологий лежит стремление к комплексному повышению эффективности и созданию условий для успешной работы предприятия.

В нашей статье про цифровизацию производства вы сможете подробнее узнать о ее основной концепции и целях, а также убедиться в эффективности цифровизации на примере успешно функционирующих предприятий.

Что подразумевает цифровизация промышленности

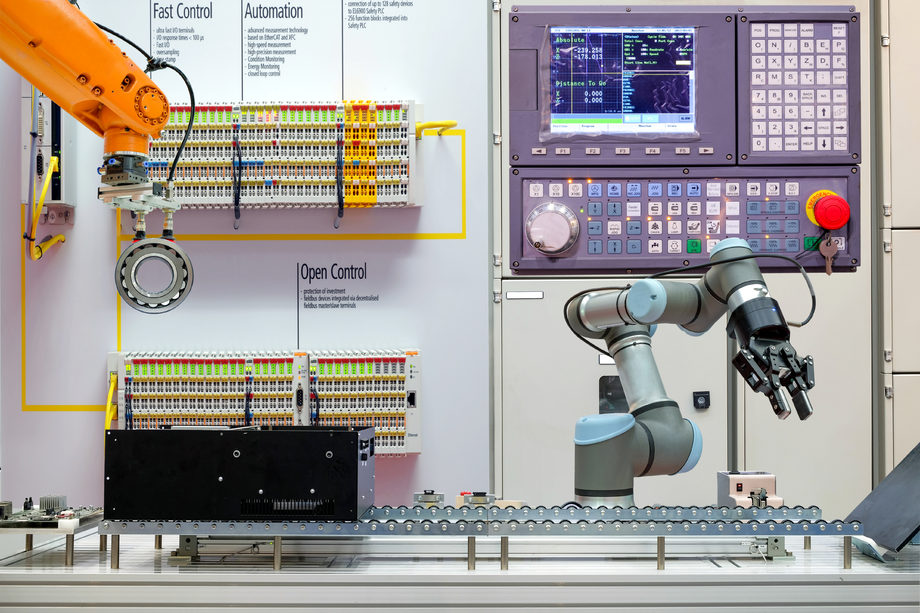

Цифровизация промышленности — это концепция нового цифрового пространства, единой системы, в которую интегрируются производственные станки, системы обеспечения жизнедеятельности и безопасности предприятия, то есть вся электроника организации. Датчики и сенсоры дают возможность объединять различные физические объекты в виртуальную сеть, в которой они могут взаимодействовать между собой без человеческого вмешательства.

Цифровизация и роль CDTO в компании. Вебинар Николая Верховского 11 декабря 2019

Главное преимущество цифровизации состоит в повышении производительности предприятия посредством сокращения времени, необходимого для разработки нового продукта, выпуска его на рынок и поставки потребителю, а также в оптимизации ресурсов компании, что повышает эффективность ее работы в целом.

Концепция цифровизации предприятий впервые была изложена еще в 1996 году в книге «Being Digital» Николаса Негропонте, который в то время возглавлял компанию MIT Media Lab. Однако тогда речь шла исключительно о теории, только сейчас появилась техническая возможность реализовать на практике идеи цифрового предприятия.

На сегодняшний день возникает реальная необходимость в цифровизации промышленных предприятий, так как проблема обработки огромных массивов данных, возникающая на крупных производствах, может быть решена только за счет использования машин. Современные технологии дают возможность машинам не только выполнять автоматические действия, но и взаимодействовать между собой в разных сферах работы предприятия.

Таким образом, речь идет уже не только об автоматизации отдельных этапов производства, но и о внедрении цифровых технологий в сквозной процесс, включающий не только производственные этапы, но и сопутствующую финансовую и организационную деятельность. Новый подход обеспечивает мобильность, повышение скорости принятия решений и увеличение вариативности процессов в зависимости от потребностей клиента.

Цифровая трансформация предприятия

Как упоминалось ранее, для перехода к цифровому предприятию, нужно провести общую цифровизацию и интеграцию производственных и прочих процессов по вертикали, начиная от разработки продуктов и заканчивая производством, логистикой и обслуживанием в процессе эксплуатации. Однако существует и необходимость проведения горизонтальной интеграции, которая выходит далеко за пределы одной организации и охватывает как саму фирму, так и ее партнеров, поставщиков и клиентов.

Как построить миллиардную компанию? Владимир Маринович о цифровизации бизнес процессов

Проведение цифровой трансформации с использованием разнообразных современных технологий должно базироваться на соответствующей цифровой платформе. Под цифровой платформой понимается совокупность цифровых данных, моделей и инструментов, информационно и технологически интегрированных в единую автоматизированную систему управления целевой предметной областью, кроме того данная платформа должна организовывать взаимодействие заинтересованных субъектов между собой.

Вокруг каждой цифровой платформы зарождается соответствующая экосистема цифрового предприятия, включающая в себя поставщиков ресурсов и комплектующих, потребителей, а также сервисные и эксплуатационные службы. Важно также, что при этом все данные об операционных процессах, их эффективности, управлении качеством и операционном планировании доступны в режиме реального времени в интегральной сети организации.

Обобщая все вышесказанное, кардинальное увеличение объемов производства и ценности предприятия, а также его конкурентоспособности на рынке возможно только при условии комплексной цифровой трансформации всех бизнес-процессов.

Цели и задачи цифровизации

Ранее оптимизация производства предполагала модернизацию его отдельных элементов и этапов. Цифровизация же – это трансформация обычного предприятия в цифровое, ее можно рассматривать как глобальный процесс, включающий в себя обновление не только всех производственных этапов, но также всех сопутствующих видов деятельности компании:

Кадровой политики

Финансовой деятельности

Эксплуатации производственных площадей

Исходя из общей концепции цифровизации, ее цель заключается в увеличении скорости принятия решений на производстве, в увеличении вариативности производственных процессов, в снижении числа задействованных в работе сотрудников.

При достижении поставленных целей посредством цифровой трансформации достигается более высокий уровень производительности труда, кооперации, совместной работы, контроля качества, поддержки и прогнозируемости результатов производства.

Благодаря этому появляется возможность кардинального повышения прибыли, конкурентоспособности и общей рыночной стоимости предприятия.

Направления цифровизации производства

Цифровая трансформация в настоящее время реализуется практически во всех сферах промышленности, включая цифровизацию горной промышленности, машиностроение, авиапромышленность, космическую отрасль, энергетику, пищевую промышленность и многие другие.

В рамках этого процесса обязательно ведутся активные работы с интернетом вещей или в данном случае с «Промышленном интернетом вещей» (Industrial Internet of Things, IIoT).

Контрольно-измерительные приборы, устанавливаемые на отдельных узлах и устройствах предприятия

Устройства для сбора и передачи данных, а также их визуализации

Компьютеризацию рабочих мест сотрудников

Объединение в одну информационную сеть всего парка оборудования и рабочих мест

Инструменты для аналитики и автоматической интерпретации получаемой информации

Зачастую информация проходит мимо человека-оператора, что снижает вероятность возникновения нештатных и аварийных ситуаций из-за человеческого фактора

Конечно, цифровизация в горнодобывающей промышленности и в других сферах производства – это не только огромные возможности для развития и увеличения прибыли, но и серьезные риски, так как сбой в единой системе может обойтись гораздо дороже стандартных сбоев и происшествий. Поэтому к программным и техническим решениям для создания современного цифрового предприятия предъявляются повышенные требования.

При этом можно выделить несколько основных направлений в процессе цифровизации промышленного предприятия:

Ускорение вывода новой продукции на рынок

Повышение безопасности и надежности производства

Увеличение гибкости производства

Повышение качества изготавливаемых товаров

Общее увеличение эффективности производства

Полноценная трансформация предприятия в цифровое предполагает проведение работ по всем указанным направлениям.

Цифровизация промышленного предприятия

Перед цифровизацией владельцам компаний необходимо предварительно проводить всесторонние исследования, которые позволят заранее узнать, как современные концепции и технологии способны повлиять на их бизнес. Нужно располагать точными данными о мощности и возможностях, общем состоянии целевого предприятия, чтобы правильно поставить цели цифровой трансформации и достигнуть в итоге позитивного результата.

Чтобы составить программу цифровизации промышленности, необходимо предварительно ответить на следующие вопросы:

Что может дать цифровизация?

Каковы ее цели для предприятия?

На какой стадии цифровой трансформации организация находится в настоящее время, какие из используемых технологий можно сохранить?

Какие работы по цифровизации компания сможет выполнить своими силами, а для каких потребуется помощь специалистов?

Впоследствии список вопросов расширяется, появляется необходимость в выборе подходящих инструментов, программных и технических решений. Однако на первом этапе предстоит решить, может ли в настоящее время подобная трансформация привести к положительным результатам для компании и насколько такой переход будет экономически оправданным.

Что дает цифровизация?

Преимущества цифровой трансформации лучше всего заметны на примерах. Одним из самых успешных реализованных проектов на сегодняшний день можно считать проект компании Siemens, где не только разрабатывают, но и применяют умные системы.

Корпорация запустила завод электроники в Амберге, который специализируется на выпуске промышленных контроллеров. На предприятии выпускается более 1000 наименований продукции при объеме около 12 000 000 контроллеров ежегодно. Более 75% всех выполняемых работ осуществляется работами и автоматизированными станками, производство интегрировано с конструкторской подсистемой – проектные системы передают все необходимые данные о технологических процессах непосредственно в производство. Нанесенные на модели коды сообщают оборудованию о технологическом маршруте и требованиях к каждой выполняемой операции. Такая технология позволяет добиться показателя качества продукции на заводе на уровне 99,999%.

Каждый день на производстве создается более 50 миллионов записей производственно-технического характера, по которым можно проследить весь жизненный цикл изготавливаемой продукции.

Цифровая безопасность предприятия

Цифровая безопасность предприятия – это комплексное понятие, которое должно охватывать все сферы жизнедеятельности компании. В нее входит как минимум три направления:

Защита от внешних воздействий

Хакерские атаки до сих пор являются серьезной проблемой, особенно для крупных предприятий. Сотни компаний сталкиваются с попытками несанкционированного проникновения в корпоративный периметр и в технологические системы управления. Учитывая глобальную цифровизацию, предприятие должно иметь полную защиту от любых подобных попыток получения несанкционированного доступа.

Безопасность работников

Сотрудники предприятия должны быть хорошо защищенными от любых возможных травм. В этом помогает грамотная оптимизация производства, тщательный контроль состояния здоровья работников и производственных процессов.

Безопасность производства

В отдельной защите нуждается производимая на заводе продукция и весь производственный процесс.

Цифровизация промышленности в России

В сфере цифровизации Россия уступает по развитию и распространению технологий многим западным и азиатским странам, однако и у нас работы в данном направлении ведутся самым активным образом. Уже сейчас многие промышленные компании оптимизируют свои бизнес-модели и производства посредством цифровой трансформации. В качестве примеров можно привести ПАО «КАМАЗ», концерн «Калашников», «РусАл», «Петрозаводскмаш».

Цифровизация производства в России при этом развивается быстрыми темпами. К примеру, в ПАО «КАМАЗ» был создан специальный «Центр цифровой трансформации», который уже позволил реализовать сразу несколько успешных проектов:

Организация Департамента планирования логистического центра

Организация Департамента планирования логистического центра

Разработка совместно с компанией Siemens системы мониторинга и оперативного управления производством

Трансформация сбытовой бизнес-модели в систему взаимодействия с клиентами на базе облачной платформы SAP Hybris Cloud for Customer

Внедрение роботов, число которых к 2020 году должно составить более 900 единиц

Всего за год с момента начала цифровой трансформации ПАО «КАМАЗ» смог нарастить объемы продаж на 21%.

Направление на цифровизацию в России взяли и другие предприятия, к примеру, «Вертолеты России» или «ОАК». Предприятия изготавливают высокотехнологичную продукцию, которая по своим характеристикам должна конкурировать с изделиями других известных мировых производителей. И добиться такого же качества при сохранении цены позволяет только цифровая трансформация.

Все большее распространение цифровизация получает в такой четко регулируемой и регламентированной сфере как промышленная безопасность, поскольку вопросы охраны труда и здоровья работников являются приоритетными и актуальными для любой компании. Инновации призваны не столько устранять последствия случившихся событий, сколько заранее предупреждать их появление, действовать превентивно. Происходит это за счет внедрения новых производственных методов и цифровых решений, которые способствуют росту эффективности производства; сокращению количества случаев производственного травматизма и отклонений в состоянии здоровья персонала; повышению уровня безаварийности и безопасности производства.

Цифровые технологии, например, способны выявлять производственные инциденты, которые ранее не могли быть идентифицированы – это нарушение режима нахождения в опасных или закрытых зонах сотрудниками или отсутствие средств индивидуальной защиты. Более того, «цифровая» информация об активности людей на конкретных производственных этапах, а также автоматически измеряемая длительность операций, поступающие в режиме реального времени, позволяют составлять цифровую модель рабочего дня всех сотрудников и на основе этой информации анализировать процессы на предприятии.

Говоря о повышении безопасности предприятия, стоит упомянуть систему видеоаналитики CenterVision от «Центр2М». Компания разрабатывает выверенные системы, способные распознавать объекты с точностью до 98%, а также детально отслеживать весь производственный процесс и готовить отчеты по фактам нарушения правил безопасности.

Источник: center2m.ru

Реальная цифровизация: 7 примеров эффективного внедрения Big Data, PLM и IIoT в промышленности

Продолжая разговор о том, что такое цифровой двойник и где эта технология Industry 4.0 используется на практике, сегодня мы рассмотрим несколько реальных примеров такой цифровизации в отечественной и зарубежной промышленности. Читайте в нашей статье про практическую синергию технологий Big Data, ML, PLM и IIoT в нефтегазовой, теплоэнергетической и машиностроительной отраслях. Также мы расскажем, как такая цифровизация помогла немецкому заводу Siemens на четверть сократить себестоимость изделий.

Тотальная цифровизация: госкомпания по внедрению технологий I4.0

Цифровизация государственных предприятий продолжается: 20 мая 2019 года Министерство коммуникаций и связи отправило в крупные госкорпорации (Газпромнефть, Аэрофлот, РЖД, КамАЗ, Почта России, Ростех, Ростелеком и др.) проект новых методических рекомендаций по разработке стратегий цифровой трансформации [1]. Этот документ разработан в рамках национальной программы «Цифровая экономика» и предусматривает практическое внедрение следующих технологий 4-ой промышленной революции (Industry 4.0, I4.0) [2]:

- единая цифровая платформа, интегрирующая системы DSS, PLM, MES, ERP, MDM, CRM, ERM и BI;

- модель непрерывной оптимизации бизнеса;

- предиктивная и предписывающая аналитика на базе больших данных (Big Data) и машинного обучения (Machine Learning) в операционных и управленческих процессах;

- цифровые двойники рабочих процессов и продукции.

При актуальности использования всех вышеотмеченных технологий, пока данная методика носит общий характер и не адаптирована к размеру и сфере деятельности конкретной компании. Это затрудняет ее практическую реализацию, не позволяя в полной мере получить отдачу от весьма солидных инвестиций.

Стоимость такого проекта цифровизации оценивается не менее 1 миллиарда рублей с ежегодной ценой поддержки на уровне 150-200 миллионов рублей [1]. Напомним, бюджет нацпрограммы «Цифровая экономика» до 2024 года составляет более 1,6 триллионов рублей, из которых 535,3 миллиарда будут профинансированы из внебюджетных источников [2]. Но пока одни отечественные компании еще только размышляют о том, что такое цифровизация и разрабатывают стратегические направления по внедрению Big Data, Machine Learning, Internet of Things, PLM и других технологий I4.0, другие уже вовсю применяют их на практике. Некоторые из таких примеров мы рассмотрим далее.

Цифровые двойники в нефтегазовом секторе

В настоящее время в России именно нефтегазовая промышленность добилась наиболее показательных результатов в цифровизации вообще и цифровых двойников в частности. Например, в декабре 2019 года Газпромнефть приступила к созданию цифровой интегрированной модели Восточного участка Оренбургского нефтегазоконденсатного месторождения.

В проекте задействованы несколько крупных инфраструктурных объектов, 280 нефтяных и газовых скважин действующего и проектного фонда. Цифровая интегрированная модель месторождения состоит из взаимосвязанных моделей пласта, скважин и наземной инфраструктуры. Она предназначена для оптимизации работы каждого элемента по отдельности и целой системы. С помощью этой модели цифрового месторождения планируется прогнозировать добычу углеводородов в краткосрочных и долгосрочных горизонтах, оптимизировать расход газлифтного газа, рассчитывать пропускную способность системы нефтесбора и технологические режимов работы скважин. Проект планируется полностью реализовать до конца 2020 г., включая интеграцию с уже имеющимися информационными системами [3].

Аналогичные работы по цифровому месторождению запустила Роснефть в Башкирии, введя систему в опытно-промышленную эксплуатацию в мае 2019 году. В проект входят цифровые двойники производственных объектов и процессов, мобильные IoT/IIoT-устройства, а также интеллектуальная cистема мониторинга трубопроводов. Ожидается, что эта система позволит на 60% увеличить количество дистанционно управляемых объектов, на 5% повысить энергоэффективность процессов добычи и на 5% снизить логистические издержки. Таким образом, масштабирование технологий только в рамках «Башнефти» позволит получить дополнительно около 1 млн тонн нефти за счёт оптимизации производства. В целом прогнозируемый экономический эффект составит порядка 1 млрд рублей в год [4].

Также стоит отметить опыт нефтехимической компании «СИБУР», которая реализовала собственную систему управления инженерными данными, собрав в ней всю информацию по оборудованию, включая его место в производственной цепочке, нормативные режимы работы, частоту обслуживания, геометрические и технические характеристики и т.д. Надежное хранение и автоматизированная обработка данных позволяет сократить временные затраты и число ошибок при обслуживании, ремонте и заказе запчастей.

Модуль предиктивной аналитики в этой PLM-системе помогает заранее планировать профилактические операции и подсказывает, какие элементы оборудования следует отключить или перекрыть для безопасного ремонта. Цифровые двойники технологического оборудования позволяют моделировать разные режимы его работы, учитывая данные о химических веществах и показателях технологического процесса. После проверки модели выполняются расчетные исследования и определяются оптимальные параметры процесса для повышения технологической и энергетической эффективности. Рассчитываются не только технологические параметры (энергия, теплообмен), но и экономика – затраты на дополнительное оборудование, целесообразность модернизации [5].

Big Data, PLM и IIoT в транспорте, энергетике и машиностроении

Помимо своей профильной деятельности, СИБУР также использует технологии Big Data, PLM и IIoT в сопутствующих процессах. В частности, компания запустила проект по оптимизации железнодорожных перевозок, чтобы с помощью средств I4.0 снизить затраты на ремонтные работы, выявить дублирование операций при управлении подвижным составом и повысить эффективность управления отгрузками. Похожим образом цифровые двойники применяются для эффективной эксплуатации поездов «Сапсан» и «Ласточка». В 2018 году цифровой двойник был внедрен в корпорации «Трансмашхолдинг», позволяя быстро рассчитывать результаты выполнения производственного плана при заданных параметрах [5].

Еще одним показательным примером использования технологий Big Data, PLM и IIoT в отечественном машиностроении является виртуальный прототип завода КАМАЗ. В рамках этого проекта были созданы 3D-модели почти 50 cтанков, а также другого технологического оборудования: производственные роботы, манипуляторы, кантователи, рольганги. Эти трехмерные модели применяются при моделировании механообработки и сборки, а также для размещения оборудования на 3D-планировках [5].

Цифровые двойники также актуальны и для энергетической отрасли. Например, виртуальная модель техпроцессов станции на базе фактических характеристик оборудования и исторических данных позволила Московской ТЭЦ-20 повысить эффективность своей работы на 4%. Это достигнуто за счет перераспределения нагрузок при изменении режима, краткосрочного планирования состава оборудования и оптимизации прогнозов суточных заявок на потребление тепла по критерию максимизации маржинальной прибыли [6].

Из зарубежного опыта интересны результаты компании Siemens, одного из крупнейших разработчиков электроники и программируемых логических контроллеров. Например, на заводе в немецком городе Амберг, где выпускается 12 миллионов контроллеров в год (одно изделие в секунду) реальное производство полностью объединено с виртуальным.

Нанесенные на изделие коды автоматически передают оборудованию технологический маршрут и требования к каждой выполняемой операции. При этом IIoT-система учитывает приоритет операций и доступность производственных линий для соблюдения установленных сроков, контролируя весь процесс на соответствие нормативам качества.

Такая цифровизация в 2 раза сократила сроки запуска новых изделий, снизив период переналадки оборудования на 50%. Новые заказы исполняются в течение 24 часов при размере партии от 1 изделия до 1000 экземпляров. 99,99885% выпускаемой продукции полностью соответствует всем стандартам качества. В общем случае, цифровой двойник сократил себестоимость изделий на 25% [7].

На другом заводе Siemens, в немецком городе Фюрт корпоративная PLM-система интегрирована с ERP и MES, что позволило получить сквозное решение для управления выпуском всех электронных изделий. IIoT обеспечивает сбор технологической информации в реальном времени, передавая данные в MES-систему, которая разрабатывает технологические процессы производства печатных плат, механических деталей и узлов, а также осуществляет календарное планирование, управление материальными потоками и анализ технологической информации. Через PLM-систему предприятия MES получает прямой доступ ко всей информации о конструкции электрических и механических узлов изделия. А процессы поставки материалов и другая обеспечивающая деятельность автоматизированы с помощью ERP [7].

Как сделать, чтобы цифровизация бизнеса балы эффективной и создать цифровой двойник производства с помощью технологий больших данных, Machine Learning и Internet Of Things, вы узнаете на наших образовательных курсах в лицензированном учебном центре обучения и повышения квалификации ИТ-специалистов (менеджеров, архитекторов, инженеров, администраторов, Data Scientist’ов и аналитиков Big Data) в Москве:

Источники

- https://www.rbc.ru/technology_and_media/27/05/2019/5ce825f99a7947aaec2e09ae

- https://habr.com/ru/news/t/453604/

- https://neftegaz.ru/news/tsifrovizatsiya/513068-gazpromneft-orenburg-sozdaet-tsifrovoe-mestorozhdenie-/

- https://www.rosneft.ru/press/news/item/195043/

- https://rb.ru/longread/digital-twin/

- https://habr.com/ru/company/croc/blog/481902/

- https://controlengrussia.com/innovatsii/novye-vozmozhnosti/

Источник: bigdataschool.ru

Экспертное мнение. Примеры наиболее удачных проектов цифрового производства в России

Интерес к цифровым технологиям набирает обороты среди предприятий самых разных отраслей. В этом нет ничего удивительного: любой производитель, стремящийся укрепить свое положение на рынке, хочет быть в курсе последних тенденций и обратить их себе на пользу. Насколько готова к преобразованиям российская промышленность? На какие примеры стоит ориентироваться сегодня? Своими наблюдениями делятся ведущие поставщики программного обеспечения, производители роботов и роботизированных комплексов, эксперты в области консалтинга и информационных технологий, специалисты по модернизации систем управления, а также руководители предприятий, работающих над «цифровизацией» своих производств.

Можете ли вы привести пример наиболее удачных на ваш взгляд проектов цифрового производства в России или за рубежом?

Сергей Чуранов, технический директор ООО ИЦ «Станкосервис»:

«Предприятия экономически развитых стран последние 25 лет, когда российские предприятия, мягко говоря, остановились в развитии, развивались именно в направлении «цифрового производства». Яркие примеры – это завод Philips по производству бритв в Голландии, который работает в темном помещении, где находятся 128 роботов. Завод Harley-Davidson сократил среднее время производства мотоциклов под заказ с 28 дней до 16 часов. Надо перенимать их опыт, но только применительно к российским реалиям. И не считать, например, что мы перешли на «бережливое производство» аккуратно развесив отвертки и пассатижи.

Из российских предприятий, развивающих «цифровое производство» я бы выделил, например, ПАО «ПКО Теплообменник» (Нижний Новгород), ВГУП ВНИИА им. Духова (Москва)».

Алексей Ананьин, президент группы «Борлас»:

«В отношении использования и развития цифровых технологий проект создания Sukhoi SuperJet был во многом прорывным. Тут и проектирование на основе лучших инженерных программных средств, и широкая кооперация с поставщиками по всему миру, и планирование жизненного цикла самолета. По сути, это один из самых крупных и сложных инжиниринговых проектов постсоветского времени. Сейчас все эти наработки используются при создании среднемагистрального MC-21, и этот проект с точки зрения технологического наполнения находится на вполне высоком международном уровне. Также можно отметить, что в атомной отрасли при создании и проектировании станций и оборудования структуры «Росатома» уже активно используют те или иные элементы цифрового производства».

Виктор Беспалов, вице-президент, генеральный директор Siemens PLM Software в России и СНГ:

«Если говорить о наиболее удачных и успешных проектах в области цифрового производства за рубежом, то прежде всего, это, конечно, сам Сименс, который одновременно выступает в качестве разработчика технологий цифрового производства и является активным пользователем этих же технологий. И наиболее яркий пример – завод электроники Сименс в Амберге, где выпускаются промышленные контроллеры.

Ассортимент выпускаемой продукции насчитывает более 1000 наименований, объем производства – примерно 12 миллионов промышленных контроллеров в год. Качество выпускаемой продукции достигает 99,999%. Производство максимально автоматизировано, более 75% работ выполняется станками и компьютерами; система управления производством тесно интегрирована с конструкторской подсистемой; системы проектирования передают конструкторские изменения непосредственно в технологические процессы на этап изготовления. Ежедневно на заводе создается свыше 50 млн записей производственно-технологической информации, что позволяет проследить весь жизненный цикл каждого выпускаемого изделия.

Фактически изделия сами управляют процессами собственного изготовления. Нанесенные на модели коды сообщают оборудованию о технологическом маршруте и требованиях каждой выполняемой операции. Здесь мы видим в реализованный подход цифрового двойника. В результате такого подхода максимальное время от заказа до отгрузки готовой продукции сократилось до 24 часов, повысился уровень удовлетворенности клиентов, увеличилось количество заказов, а также сократилась стоимость.

Если говорить о России, то подобных примеров на сегодняшний день в России, к сожалению, нет. Но их и во всем мире пока еще очень немного. И тем не менее, ведущие российские высокотехнологические компании понимают важность процессов дигитализации, и ряд из них уже начали разработку соответствующей стратегии, приступают к ее реализации. Очевидно, что в первом числе окажутся такие компании, как КАМАЗ, ОАК, ОДК, Вертолеты России. Поскольку эти компании выпускают серийную высокотехнологичную продукцию и конкурируют на мировом рынке, они должны обеспечить параметры выпускаемых изделий соответствующие мировым, при этом в заданные сроки, с заданным качеством, конкурентной ценой».

Дмитрий Пилипенко, заместитель генерального директора SAP СНГ:

«По темпам освоения инновационных технологий, наша металлургия, в первую очередь, черная – среди мировых лидеров. Например, «Северсталь» активно использует мобильные устройства, чтобы обеспечить прозрачность работ по обслуживанию и ремонту оборудования, а также автоматизировать процессы планирования и расстановки персонала. Горная промышленность пока отстает от мировых грандов Rio Tinto или BHP Billiton. Однако отечественные горные компании сегодня прилагают серьезные усилия, чтобы преодолеть разрыв».

Владимир Кутергин, председатель совета директоров холдинга «Белфингрупп» и компании BFG Group, доктор технических наук, профессор:

«Примеров успешных проектов цифрового производства в мире немало. Достаточно обратить внимание на лидеров автопрома, авиапрома, электронной техники, атомной промышленности и т.д. Из наиболее показательных примеров я бы отметил похожее на игру слов название производства компании FANUC: «роботы производят роботы». Российская промышленность понемногу сокращает имеющееся отставание. Есть вполне достойные и конкурентоспособные примеры, например, «Фабрика будущего» Санкт-Петербургского политехнического университета и ее проект «Кортеж».

Алексей Талаев, руководитель департамента прогнозной аналитики и оптимизационного планирования ИТ-компании Navicon:

«В России одна из самых прогрессивных отраслей с точки зрения комплексной модернизации промышленности – металлургическое производство. Ряд высокотехнологичных предприятий планирует реализацию проектов на базе технологий математического моделирования, машинного обучения и Big Data для оптимизации производств. И примеры реальной экономии за счет оптимизации складской логистики, перемещения угольных шахт уже есть на рынке.

Среди зарубежных примеров – немецкая агропромышленная компания Suedzucker, поставляющая более чем 2000 различных продуктов на 11 европейских рынков, оптимизировала логистические процессы на базе IBM ILOG software. Топ-менеджмент компании прогнозирует сокращение затрат на сети поставок на 10%».

Алексей Зенкевич, руководитель подразделения «Промышленная автоматизация» Honeywell в России, Беларуси и Армении:

«В России на сегодняшний день цифровые решения внедряются, в первую очередь, в нефтегазовой отрасли (как в upstream-, так и в downstream-сегменте), а также в горнодобывающей и металлургической промышленности. Речь здесь идет, прежде всего, о системах усовершенствованного управления технологическими процессами на промышленных предприятиях, обеспечивающих бо́льшую стабильность показателей качества, увеличение производственных показателей и снижение энергозатрат. Подобные системы хорошо зарекомендовали себя на нефтеперерабатывающих заводах Башкортостана, где с 2013 года проводились пилотные проекты по их внедрению, в результате чего было решено до 2022 года оснастить этими системами и другие объекты нефтеперерабатывающего комплекса региона.

Также среди примеров развития цифровизации производства в этой сфере можно упомянуть установку на одном из предприятий в Краснодарском крае системы автоматизации производственных процессов, которая повысила эффективность и продуктивность работы оператора установки по переработке нефти, а также поставку для нефтеперерабатывающего завода в Тюмени современной интеллектуальной системы управления. Данная платформа создала на предприятии практически целостный человеко-машинный интерфейс для управления новой установкой завода и позволила операторам своевременно получать информацию о производственном процессе и принимать необходимые решения с целью устранения возникших проблем.

По нашим наблюдениям, ряд руководителей предприятий нефтегазового и нефтехимического комплекса, несмотря на все преимущества данных инновационных решений, демонстрируют к ним сдержанный интерес, что обусловлено в первую очередь предполагаемой высокой стоимостью. Однако уже сегодня мы видим замечательные примеры, показывающие экономическую эффективность данных технологий, в частности, на предприятиях Башкирии, где внедрение систем автоматизации, заменивших операторов-технологов, окупилось в первый же год. Кроме того, важно понимать, что цифровое производство представляет собой, по сути, модульную структуру, которая может вводиться в эксплуатацию по частям, предоставляя достаточно времени для оценки эффективности систем на каждом этапе. Именно поэтому в Honeywell мы говорим об IIoT скорее как об эволюции производства, а не революции на нем».

Максим Сонных, руководитель отдела промышленной автоматизации ООО «Бош Рексрот»:

«Группа компаний BOSCH активно реализует проекты в области Индустрии 4.0 на собственных производственных площадках. Ряд таких пилотных проектов уже введены в эксплуатацию. Одним из успешных проектов является новая линия сборки гидравлических клапанов в г. Хомбурге.

В рамках данной линии производится идентификация продукта с помощью RFID, согласованная с планом выпуска, продукт информирует адаптируемую линию об этапах сборки. Сменные автономные сборочные места преобразуют виртуальный производственный план в конфигурацию реальной сборочной линии с автоматическими настройками сборочных станций. В рамках линии организован обмен данными в реальном времени с MES/ERP. Внедрение новой линии позволило увеличить вариативность производимых изделий с 10 модификаций до 25, минимизировать время настройки и наладки и сократить объем склада. На российских заводах группы BOSCH, компания также реализует подходы Индустрии 4.0».

Александр Баталов, руководитель департамента по работе с производственным сектором компании «Системный софт»:

«Хорошие примеры цифровизации уже можно найти в любой компании из Топ-30 крупных российских и международных промышленных предприятий, работающих в нашей стране. Каждый из них уникален с точки зрения применения методов цифровизации, но «средняя температура по больнице» во всех крупных компания более-менее одинаковая, и находится на достаточно зрелом уровне».

Игорь Волков, заместитель генерального директора ООО «Би Питрон СП»:

«Удачных примеров цифрового производства в России я не знаю. Нет достоверной информации о применяемых технологиях и в зарубежных компаниях. Можно лишь судить об уровне применяемых технологий по той высокотехнологичной продукции, которая становится конкурентоспособной на мировом рынке. Например, автомобили Тесла Илона Маска».

Сергей Монин, менеджер по продаже решений управления сервисов группы компаний Softline:

«Внедряя IoT на производстве, компании стремятся конвертировать выгоду от технологий «Индустрии 4.0» в понятные бизнес-показатели. Например, производитель станков, японская корпорация FANUC, снизила простои оборудования и тем самым получила на $40 млн больше выручки за год. При производстве инструментов Stanley и Black тренды, отчеты и любые формы по индивидуальным требованиям заказчика; алармы, зависимые от пользователя, 3D-визуализация и т.д.

Следует также отметить новый центр ОАО «РЖД» по обработке и анализу данных, созданный на базе моторвагонного депо «Подмосковная», где осуществляется диагностика и сервисное обслуживание электропоездов. Здесь проходят ревизии «Ласточки», производимые компанией «Уральские локомотивы» в рамках контракта с «РЖД» на поставку 1200 вагонов. Расположение депо в центре Московского железнодорожного узла обеспечивает оперативный выезд подвижного состава на все направления, в том числе на МЦК. Механизм больших данных (Big Data) дает возможность прогнозировать состояние узлов поезда, увеличивать степень готовности подвижного состава, переходить к «сервису по состоянию».

Антон Титов, директор группы компаний «Обувь России»:

«Сейчас достаточно высокий уровень автоматизации производства наблюдается у мировых лидеров в производстве спортивной обуви, таких как Nike, Adidas, Rebook, New Balance и других».

Александр Лопухов, заместитель генерального директора по региональному развитию КРОК

«Есть говорить про мировые кейсы, один из ярких примеров – завод Chrysler в Толедо, на котором каждый день выпускается более 700 автомобильных кузовов. При этом задействованы 259 немецких роботов KUKA, которые «общаются» с 60 000 других устройств и станков. И весь этот обмен данными и их хранение организовано в облачной среде. В результате, существенно повышается производительность и гибкость такого завода, не говоря уже о повышении эффективности управления процессами.

В России проекты такого уровня и масштаба с явным применением концепции M2M (Machine-to-Machine) пока не на слуху. На Форуме IT-ЛИДЕР я слышал про проекты по мониторингу состояния оборудования и сокращению незапланированных простоев. Так, в одном крупнейшем металлургическом комбинате устанавливаемые на оборудовании сенсоры и датчики дают информацию реальной потребности в ремонте или профилактике, и только это снижает затраты на техническое обслуживание до 25% и еще и продлевает срок службы оборудования на несколько лет».

Константин Фролов, заместитель генерального директора ГК «КОРУС Консалтинг»:

«Среди наиболее удачных проектов цифрового производства за рубежом – Harley Davidson, Boeing. У нас поскромнее, но, например, кое-чем может похвастать ОАК. Элементы «цифровой фабрики» уже есть у предприятия ГСС, выпускающего Sukhoi Superjet. По ряду признаков ряд предприятий ВПК реализовал определенные решения, характерные для «цифровой фабрики», но эта информация в основном закрыта.

Есть движение в этом направлении в РЖД – там реализован проект, который может быть с натяжкой классифицирован как проект Интернета вещей. Однако, мягко говоря, стремиться есть к чему и этого «чему» – очень много».

Сергей Кузьмин, президент «Энвижн Груп»:

«На наш взгляд, наиболее прогрессивной можно считать отечественную нефтеперерабатывающую индустрию. Консервативность производственных процессов мотивирует искать иные пути увеличения маржинальности бизнеса за счет внедрения современных автоматизированных систем.

Сложившаяся санкционная ситуация в нашей стране дала мощный стимул развитию информационных технологий для агропромышленного комплекса. Крупнейшие игроки на этом рынке, например, активно используют технологии беспилотного видеонаблюдения и системы удаленного мониторинга, собирают и анализируют данные.

Зарубежный автопром вне конкуренции. Нам есть, куда стремиться».

Источник: up-pro.ru