Перед тем, как начать говорить о качестве на производстве, давайте очертим границы – мы говорим о процессах, связанных с изменением физического состояния объекта, их итоговый результат – готовая продукция, а также о процессах их поддерживающих. Утрируя, можно сказать, что существует несколько уровней готовности процессов производства:

1. Процессы неизвестны – известен только ожидаемый результат.

[Знаю что хочу достичь]

2. Процессы определены – разработана последовательность технологических, логистических и поддерживающих процессов, правильное функционирование которых в заданной последовательности должно привести к ожидаемому результату. Необходимое оборудование и инструменты известны.

[Знаю как хочу достичь]

3. Процессы установлены – уже определённая последовательность процессов развёрнута на производственной площадке, оборудование установлено.

[Имею ресурсы, чтобы достичь]

4. Процессы настроены и протестированы – в режиме пилотного запуска и корректировок стало достоверно известно, что процессы достигают требуемый результат.

Сущность процессного подхода в менеджмента качества

[Теоретически могу достичь]

5. Процессы работают – процессы функционируют и в основном приводят к требуемому результату.

[Достигаю, но не без проблем]

6. Процессы управляемы и робастны – известны все характеристики процессов, определённые методы воздействия оказывают ожидаемое влияние, результат процесса повторяем и достоверно известен.

[Регулярно достигаю и управляю результатом]

Несмотря на то, что определение требований по качеству к процессам и объекту начинается на первом этапе, а по факту ещё раньше, само управление качеством на производстве, т.е. непосредственно там, где изменяется объект производства, начинается на третьем уровне, когда технология уже определена и необходимо обеспечить уверенность в достижении каждого следующего состояния и переход на новый, и по сути никогда не заканчивается. Глубина и сложность этого этапа зависит от того запускается ли новая производственная площадка или цех, или процессы будут развёрнуты на уже существующей площадке и оборудовании.

Однако, нет смысла уходить вглубь ни одного из этих этапов до уровня оцениваемых показателей поскольку управление качеством – это в первую очередь одна их стратегических задач и начинать надо сверху.

Сверху вниз

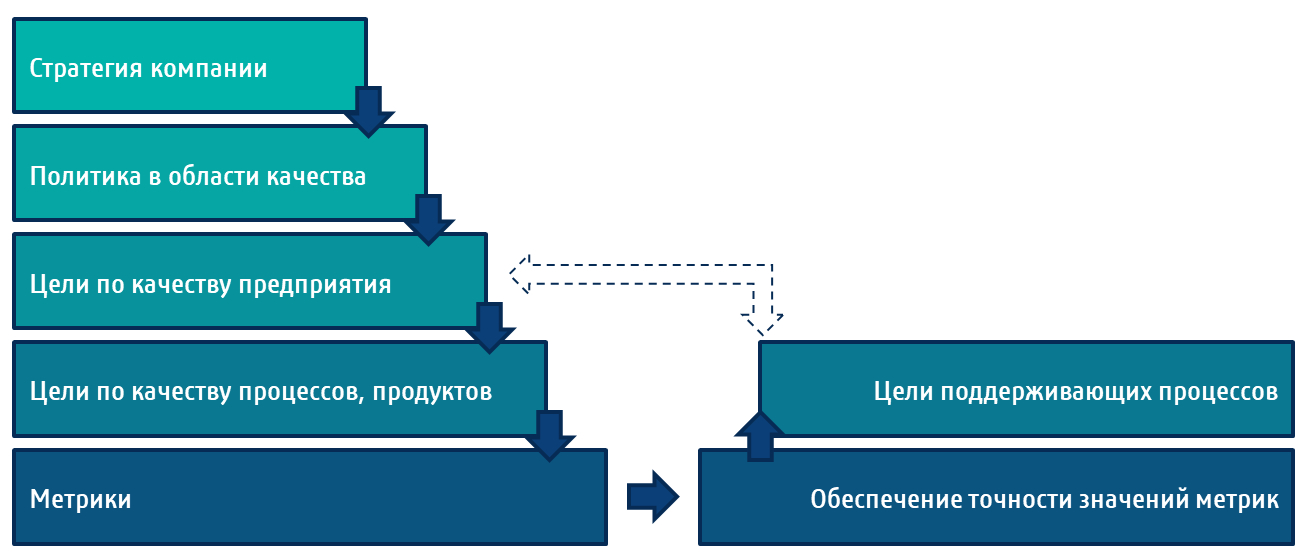

Говоря о качестве в производстве, мы подразумеваем, что результат процессов приводит не только к достижению требуемого состояния готовой продукции, но и к достижению необходимых экономических показателей предприятия. Иными словами, качество — это баланс между хочу и умею или планирую уметь, т.к. чем более мелкие и неочевидные проблемы мы пытаемся разрешить, тем дороже они нам обходятся.

Например, если стратегической целью является занять лидирующее место по производству двигателей независимо от критериев – нам важен рынок. Тогда в политике по качеству мы определяем задачи нашего развития, выбрав их, допустим, на основании SWOT анализа и, скорее всего, мы захотим собирать надёжные, тихие, мощные двигатели с малым расходом топлива, что и отразим в политике под словами об отношении организации к потребителям и рынку, а переведём в цели по качеству, как количество собранных изделий с первого раза без ошибок, стоимость продукта, стоимость брака, количество улучшений и тому подобное. После чего определим метрики.

Что такое управление бизнес-процессами | Анатолий Белайчук

Снизу вверх

Так, одними из метрик, на основании которых будем судить о собранном с первого раза правильно двигателе, соответствующим заявленным и ожидаемым требованиям, будет измерение отклонений от установленных допусков, поскольку в данном случае эти характеристики являются важным критерием, влияющим на результат. Соответственно параллельно возникнет необходимости обеспечения точности измерительных приборов и метриками процесса обеспечения точности, станут результаты их калибровок, поверок, регулярность контроля измерительных приборов и их обслуживания.

Тоже самое коснётся и самого машиностроительного оборудования. Получается, спускаясь от стратегии, к целям, до уровня метрик операций, поднимаемся к целям для процессов, обеспечивающих поддержку основного производственного процесса, как части стратегии, при минимальных затратах на них.

Изменить привычки

Можно предположить, что, основываясь на метриках процессов, для обеспечения достижения целей по качеству необходимо вводить сплошной контроль этих метрик, но это предположение неверно. Во-первых, необходимо понимать, что контроль – это издержки, которые ценность, как продукт, не создают, а только позволяют убедиться, что она есть в требуемой мере. Во-вторых, зрелый процесс включает в себя операции, обеспечивающие качество, как результат, т.е. не позволяющие процессу отклониться, а значит сама по себе потребность сплошного контроля отпадает. В-третьих, само по себе массовое наличие операций сплошного контроля говорит о том, что мы не уверены в своих процессах – пятый уровень готовности. Это не говорит о том, что контролировать не надо, особенно, если это критичные операции, контроль которых связан с обеспечением безопасности пользователей и сотрудников, но для некритичных операций он должен быть минимальным, лучше всего встроенным в процесс производства как статистический контроль характеристик оборудования, чтобы не допустить отклонение течения процесса от заданных характеристик, или как защита от непреднамеренных ошибок, когда возможность выполнить операцию отличным способом от установленного отсутствует.

Задачи управления качеством

В этом ключе, задачей управления качеством становится не контроль процессов и их результатов сам по себе, а обеспечение непрерывного стабильного ходя процессов, гарантирующих достижение требуемого результата с соблюдением конструкторских требований, требований клиентов и бизнеса, а значит возможность оперативного принятия решений и немедленного реагирования в случае необходимости. В идеальной системе управление качеством встроено во все процессы, включая процессы поддержки производства, а владельцы этих процессов понимают их важность и отслеживают требуемые показатели, отделу качества остаются только номинальные функции, связанные с документацией и роль арбитра. В неидеальной системе отдел качества функционирует как предписывающий и надзорно-карательный орган, постфактум реагирующий на случившиеся проблемы.

Для перехода к идеальной системе требуется наличие определённых процессов производства и поддержки производства – операций, из которых они состоят, их входов и выходов (результатов), показателей и требуемых метрик характеристик процессов и продукции, оценивая которые будут приниматься управленческие решения. Непрерывное течение процесса требует при этом сведения к минимуму вмешательства в него, т.е. отсутствие дополнительных операций, когда требуется прерваться от исполнения основной операции на какой-то промежуток времени для реакции на найденные отклонения, настройки оборудования или любой другой активности. При этом надо понимать, что процессы функционируют во времени и необходимо хранить исторические данные о ходе процесса с одной стороны на уровне метрик, чтобы на основании предиктивных или прескриптивных моделей заранее корректировать процесс, с другой стороны на уровне результатов процесса и трекинга связанных выпущенных изделий или заготовок, чтобы иметь данные для прослеживаемости и реакции в случае необходимости.

Методы управления качеством

Достаточность мер управления качеством при этом зависит от масштаба производственного предприятия, объёма выпуска и вариативности выпускаемых изделий. В то время, как для небольших производств с однотипной продукцией и невысокими объёмами может быть достаточно ручного управления и отслеживания, для производства сложных изделий как с высоким, так и с низким темпом производства, этого будет не хватать поскольку, к примеру, листы контроля, карты хода процесса, инструкции должны будут постоянно кем-то меняться, а значит быть где-то в наличии и кто-то должен обеспечивать их физическую доступность, а затем собирать и заносить нужные данные в информационные системы для последующего анализа.

В этом случае цифровизация процессов управления качеством является необходимостью, поскольку позволяет видеть ход всех нужных нам процессов, а мы говорим о множестве процессов, обеспечивающих результативность производства – от наличия нужного материала в точке использования, наличия паллет для заготовок, требуемых этикетках, до процессов обслуживания оборудования и снятия их характеристик по вибрации, температуре, скорости и т.п. Наличие на экранах информационных киосков или гаджетов требуемой информации в нужном месте в нужный момент позволяет снять с операторов нагрузку и переложить часть операций не создающих ценность для конечного клиента на автоматизированные системы управления производством, дав возможность сосредоточиться на выполняемой работе.

Эти же возможности, используемые на складах, в отделах технического облуживания, отделах метрологии и лабораториях аналогичным образом позволяют управлять этими поддерживающими процессами, обеспечивая непрерывное течение основного.

Выводы

Необходимо понять, что управление качеством – это не процессы, приписанные отделу качества и тем более не контроль, а совокупность мероприятий для достижения стратегических целей компании, выстроенных через поставленные задачи и установленные показатели эффективности всем отделам производственного предприятия и сотрудникам.

Чем сложнее изделие и процесс его производства, чем масштабнее бизнес, тем больше метрик и показателей требуется учитывать единовременно и оперативно, для управления не по факту, а здесь и сейчас, тем вероятнее требуется цифровизация производства, как инструмент управления качеством, для того, чтобы регулярно достигать заданных целей и управлять результатом.

- управление качеством

- dassault systemes

- управление проектами

- управление продуктом

- управление проектом

- менеджмент проектов

- менеджмент продукта

- качество

Источник: habr.com

Функции управления качеством

Функции управления качеством включены в систему менеджмента качества, предназначенную для общего и оперативного руководства качеством. Функции управления качеством обеспечивают требуемое качество выпускаемой продукции, которая способна удовлетворить всех участников ее производства и потребления (потребители, организации-производители, поставщики, общество в целом).

Функции управления качеством осуществляются посредством управления процессами, которые формируют качество, что является возможным при реализации на предприятии следующих действий:

- взаимодействие с внешней средой,

- использование политики и планирования качества,

- обучение и мотивация сотрудников,

- организация работ в сфере качества,

- контроль качества,

- информация о качестве,

- разработка и внедрение мероприятий в сфере совершенствования качества.

Функции управления качеством связаны между собой, формируя в совокупности процесс управления качеством в рамках компании. В процессе реализации каждой функции управления качеством может быть использован цикл Деминга.

Функции управления качеством представляют собой основу всех действий управления качеством. Выделяют следующие функции управления качеством:

1. Прогнозирование потребностей, технического уровня и качества изделий, которая сконцентрирована на исследовании научно-технических и экономических возможностей и способов удовлетворения потребительских требований, выявлении требований потребителей к изделиям, определении номенклатуры, показателей качества в процессе разработки перспективных изделий и совершенствования уже выпускаемых.

2. Планирование роста качества, включающее процессы разработки новых видов продукции, увеличения технического уровня и качества, разработки заданий по освоению новшеств, повышения качества изготовленной продукции и совершаемой работы.

3. Разработка и налаживание производства, направленные на выпуск образцов новых изделий.

4. Технологическое обеспечение качества, призванное обеспечивать технологическую готовность к выпуску изделий по первым образцам или партиям в зависимости от установленных показателей.

Функции управления качеством

Среди функций управления качеством также следует отметить метрологическое обеспечение качества, предполагающее своевременное проведение мероприятий в сфере достижения единства и необходимой точности измерений.

Подготовка и повышение квалификации работников в области улучшения качества продукции также является функцией управления качеством.

Организация взаимоотношений потребителей и поставщиков в области качества изделий предполагает существование обширных информационных связей, которые существуют между поставщиками сырья с одной стороны, и между потребителями товаров и услуг – с другой.

Функции управления качеством содержат функцию обеспечения стабильности запланированного уровня качества, которая основана на предупреждении и ликвидации причин, отрицательно влияющих на качество продукции.

Функция контроля качества в процессе испытания продукции способствует предотвращению производства продукции, которая не соответствует требованиям.

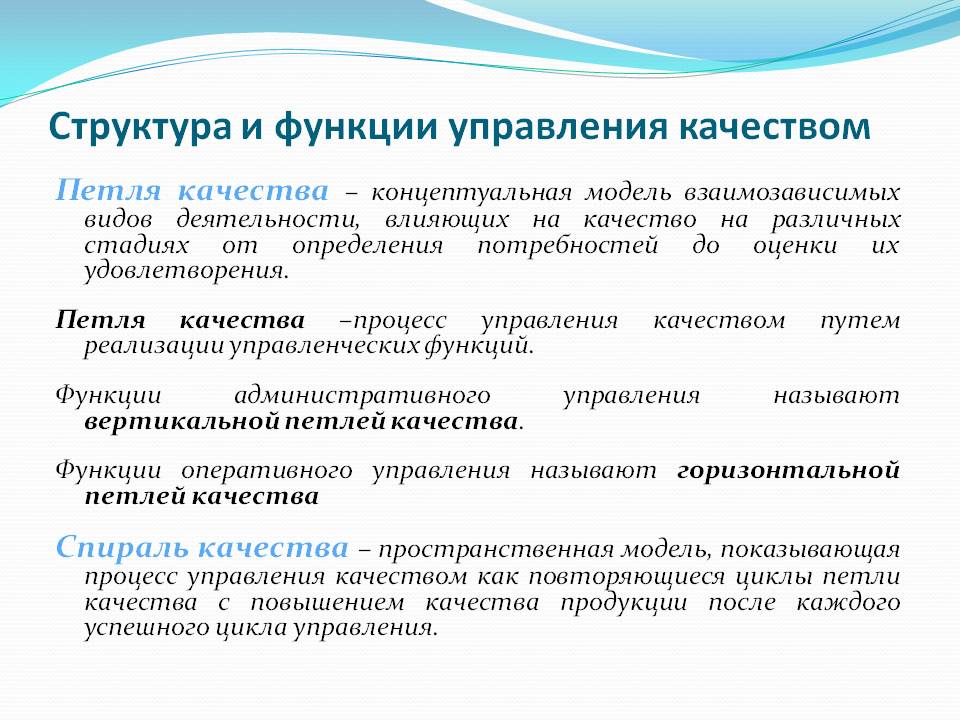

Петля качества

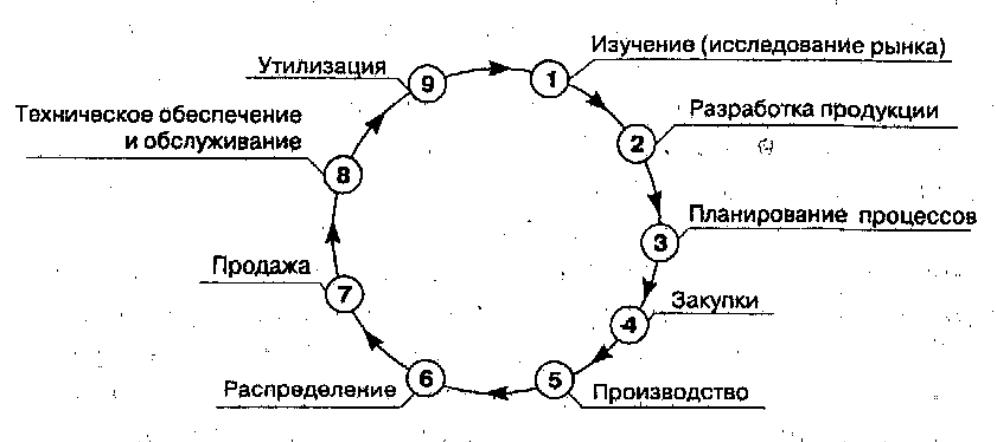

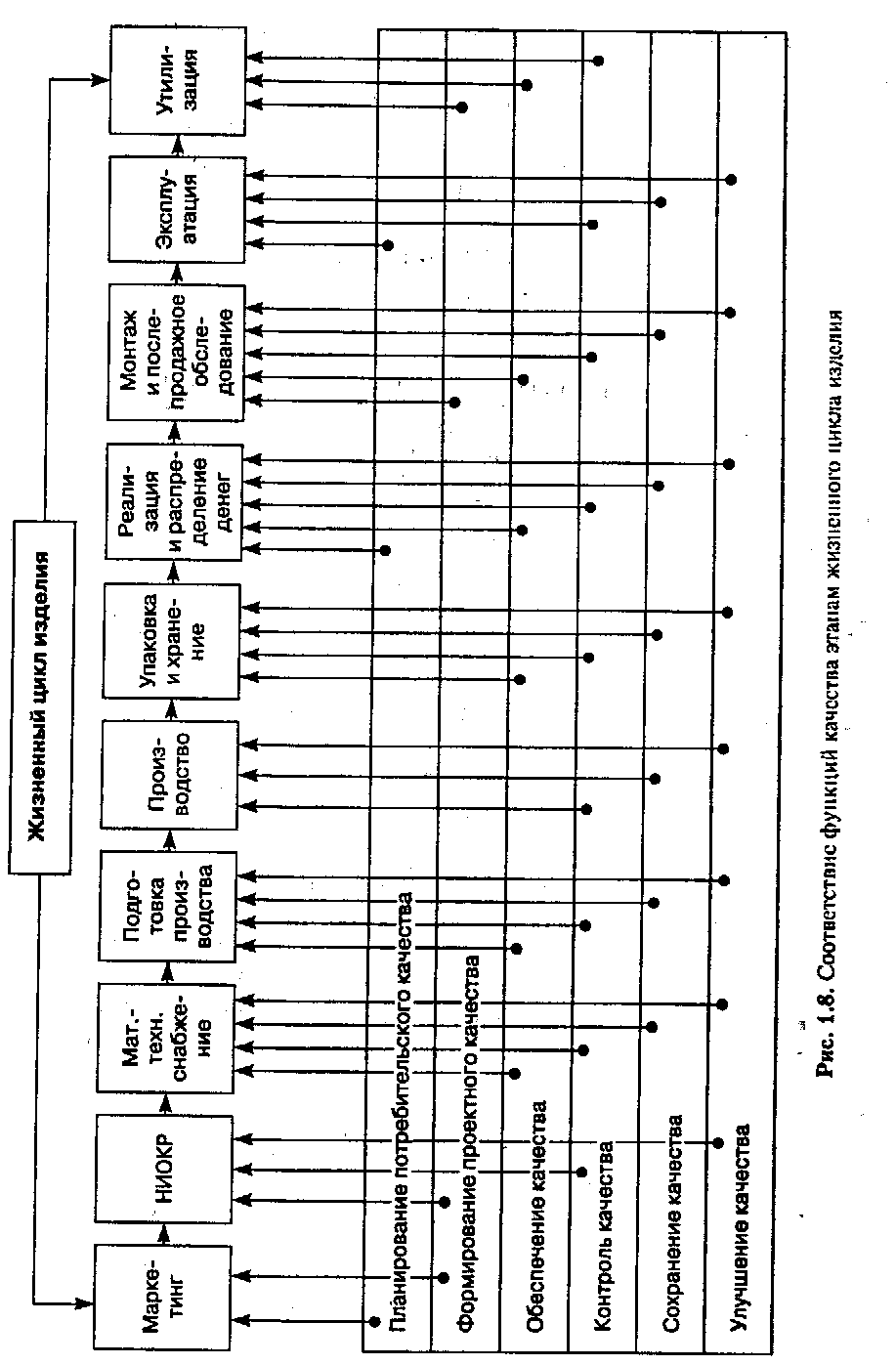

Важный элемент системы качества — жизненный цикл продукции, именуемый иначе «петлей качества». Петля (спираль) качества является концептуальной моделью зависимых друг от друга типов деятельности, которые оказывают воздействие на качество на соответствующих этапах, начиная от установления потребностей, заканчивая оценкой их удовлетворения.

Объекты управления качества — все элементы, которые входят в петлю качества. Петля качества может быть представлена в виде замкнутого кольца. Она представляет собой жизненный цикл продукта, который состоит из нескольких этапов: маркетинга; проектирования и разработки технических требований, разработки товара; материально-технического снабжения; подготовки производства и разработки технологии и производственного процесса; производства; контроля, испытаний и обследований; упаковки и хранения; реализации и распределения продукции; монтажа; эксплуатации; технической помощи и обслуживания; утилизации.

Примеры решения задач

1) Жизненный цикл продукции, концептуальная модель зависимых друг от друга типов деятельности.

2) Внедрение способов ликвидации конфликтных ситуаций и определение психологической совместимости работников,

3) Разработка нового технологического процесса на производстве.

1) Разработка и налаживание производства,

2) Традиционные методы работы с качеством,

3) Стандартные функции,

4) Планирование роста качества.

Источник: ru.solverbook.com

5.3. Функции качества

Все действия по управлению качеством продукции невозможно проводить без четко работающей системы функционального обеспечения качества на всех этапах жизненного цикла продукции (рис. 15). Рис. 15. Петля качества по М. Портеру Планирование качества начинается на этапе маркетинга. На основании исследований рынка продукции аналогичного назначения (как собственной, так и конкурентной) формируется целый ряд потребительских требований, которые не нашли полного или достаточно полного отражения в существующей продукции. Эти новые требования потребителей совместно с продвинутыми наработками самого предприятия закладываются в основу технического задания будущей продукции в виде комплекса показателей качества (инженерных характеристик). Так формируется потребительское качество продукции. Оно пока существует только на виртуальном уровне, так как комплекс инженерных характеристик, не выраженный конкретной структурой или компоновкой изделия, может быть реализован множеством вариантов проектной документации. Вместе с тем уже на этапе формирования потребительского качества руководство предприятия должно объективно оценить экономические возможности реализации технического задания. И дело не в том, что нельзя на практике учесть требования потребителей, а в том, что эти же потребители не «купят» заказанное ими качество, если оно превышает их финансовые возможности. Теперь можно сформулировать первую функцию качества – «планирование потребительского качества продукции», т.е. разработка с учетом рыночной конъюнктуры, потребительских требований к продукции и технического задания на ее проектирование. Ответственность за потребительское качество несут служба маркетинга и конструкторское бюро. Перевод потребительского качества в «проектное» совершается в процессе разработки конструкторской документации. Именно на этом этапе потребительские требования материализуются в конкретные конструктивные решения. Искусство проектирования заключается в том, чтобы воплотить виртуальный образ потребительского качества в конструкторскую документацию с наименьшими потерями по качеству. Это вызвано определенными ограничениями, связанными со стандартизацией большинства элементов изделия, введением оптимальной доли унификации отдельных узлов и агрегатов для сокращения сроков отработки изделия, соблюдением требований по охране окружающей среды и безопасности, увязкой точности размерных сборочных цепей и конфигурации деталей с возможностями конкретного производства и т.д. Простое перечисление показателей качества свидетельствует о сложности решения проблемы достижения их адекватности в потребительском и проектном вариантах:

- показатели, характеризующие функциональное назначение продукции;

- показатели-надежности;

- эргономические показатели (степень удовлетворения комфортности системы «человек – машина»);

- показатели технической эстетики конструкции;

- экологические показатели и др.

Эти показатели в своей совокупности определяют базовое качество изделия, т. е. те характеристики качества, которые в стандарте ИСО 9000:2000 называются «собственными».

Очевидно, что качество проектирования зависит не столько от оплаты весьма квалифицированного труда конструкторов или стоимости операционного оснащения системы автоматизированного проектирования работ (САПР), сколько от искусства конструкторов раз работать предельно точную техническую документацию, позволяющую с минимальными затратами и сроками обеспечить подготовку производства продукции.

Определим вторую функцию качества – «формирование проектного качества продукции», т. е. разработка на основании технического задания проектной документации (с учетом унификации узлов и агрегатов), в максимальной степени обеспечивающей выполнение потребительских требований. Ответственность за проектное качество несет конструкторское бюро и, в меньшей мере, технологический отдел.

Важным этапом для обеспечения как качества, так и его стоимости является этап подготовки производства. На этом этапе закладываются основные факторы, обеспечивающие бездефектное изготовление продукции: разрабатывается внутренняя нормативная и технологическая документация; формируется система технического контроле качества процессов и продукции; выбираются поставщики сырья, материалов и комплектующих изделий; производится подготовка персонала к освоению новых технологий; проводится сертификация системы качества (или системы менеджмента качества); осуществляется метрологическое обеспечение качества; определяется логистическая концепция производственного цикла продукции и т.д.

Сформулируем третью функцию качества – «обеспечение качества продукции», т.е. разработка на основании проектной документации па изделие нормативной, технологической и метрологической документации и подбор (или проектирование и изготовление) технологической оснастки и технологического оборудования, отвечающих требованиям проектной документации на изделие.

Реализация этой функции дает «зеленый свет» началу производства. Ответственность за обеспечение качества несут многие подразделения, в том числе технологический отдел, метрологический отдел, отдел закупок.

Главная задача предприятия на этапе производства добиться максимального соответствия качества производственных процессов требованиям технической документации. На этом этапе нельзя улучшить базовое качество изделия, но можно и нужно достичь его с минимальными экономическими затратами, т.е. обеспечить приемлемые производственно-технологические показатели качества, которые напрямую характеризуют издержки производства в себестоимости продукции. Как правило, состояние качества производства определяется различными методами контроля.

Четвертая функция качества – «контроль качества», т.е. оценка (в том числе испытанием) соответствия качества продукции (в том числе покупной), технологических процессов и оборудования требованиям технической документации. Ответственность за качество изготовления продукции несут технологический отдел и производственные цеха.

Длительность процесса изготовления товарной продукции продолжается до тех пор, пока не начнет снижаться объем продаж, вызванный моральным износом выпускаемой продукции, т.е. недостаточного соответствия ее характеристик требованиям рынка. Период производства может исчисляться годами. Самая большая проблема в это время – не потерять мотивацию персонала к труду и не снизить требования к качеству работы. Наиболее эффективным фактором стабилизации качества изготовления продукции является внедрение системы менеджмента качества этой продукции. Сохранение качества технологических процессов составляет главную задачу персонала.

Особое внимание должно быть уделено соблюдению технологической дисциплины Персоналом, так как нарушения технологических регламентов процессов могут сказаться на величине затрат не меньше, чем дефекты продукции,

Пятая функция качества – «сохранение достигнутого уровня качества», т.е. проведение мероприятий, позволяющих постоянно отслеживать заданный уровень качества продукции и процессов, соответствующий установленным или изменившимся требованиям. Ответственность за сохранение качества целесообразно возложить на производственные подразделения и службу качества.

Шестая функция качества логично вытекает из самого понятия стратегического планирования, которое предусматривает совершенствование продукции с целью повышения ее конкурентоспособности. Невозможно удержать завоеванные позиции на рынке, напринимал мероприятий по постоянному улучшению качества все сфер деятельности и особенно производственной.

Шестая функция качества – «улучшение качества» – заключается в разработке мероприятий (методов, способов, проектов), повышающих существующий уровень качества всех видов деятельности, влияющих на качество и себестоимость продукции. Ответственность за улучшение качества лежит на всех без исключения подразделениях предприятия.

Приведенные выше функции можно отнести к основным функциям качества, так как они отслеживают этапы жизненного цикла продукции. В то же время есть и общие функции качества, которые распространяются на всю деятельность предприятия:

- мотивации и стимулирования повышения качества труда;

- внутрипроизводственного учета и отчетности по качеству;

- информационного обеспечения системы управления качеством;

- технико-экономического анализа улучшения продукции.

На рис. 16 отражено соответствие функций качества этапам жизненного цикла изделия.

Рис. 16. Соответствие функций качества этапам жизненного

Источник: studfile.net