Заказчик Компания «БЭКС» занимается производством комбикорма для сельского хозяйства. Задача Автоматизация бизнеса с помощью внедрения ERP-системы.

Больше половины предпринимателей и управленцев не знает, что бизнес можно автоматизировать. Например, совместное исследование «Института проблем предпринимательства» и J’son https://ratingruneta.ru/cases/case-10078/» target=»_blank»]ratingruneta.ru[/mask_link]

Опыт внедрения комплексного подхода к организации производственного процесса на основе международных практик совершенствования бизнес-процессов

Мефодичев, А. Н. Опыт внедрения комплексного подхода к организации производственного процесса на основе международных практик совершенствования бизнес-процессов / А. Н. Мефодичев, А. М. Иванилова. — Текст : непосредственный // Молодой ученый. — 2017. — № 16 (150). — С. 287-291. — URL: https://moluch.ru/archive/150/42579/ (дата обращения: 28.05.2023).

В данной статье представлены описание и экономический результат опытного внедрения комплексного подхода к организации процесса производства термопанели, основанного на смешанном сочетании современных международных практик совершенствования бизнес процессов. Результаты статьи могут быть полезны при решении практических задач совершенствования бизнес процесса в узких местах производственной системы.

Business Studio 4.0: проектирование системы целей, бизнес-процессов, организационной структуры

В современном мире существует множество методов организации производства. Благодаря развитию информационных технологий, большинство из методов стали общедоступны, поэтому зачастую малые и средние предприятия копируют производственные системы, или приобретают стандартные коробочные решения. По данным статистики, ежегодный прирост коробочных и облачных бизнес приложений на Российском рынке составляет 22,1 %. [1]

Поскольку потребности каждого производства уникальны, точное копирование производственной системы не может привести к аналогичным показателям эффективности производства копируемого предприятия. В производственных процессах много нюансов, и они у каждого предприятия свои. Список операций из-за этого может отличаться по временным характеристикам. Согласно теории ограничений Голдратта, производительность системы определяется производительностью узкого звена, то есть операции с наименьшей пропускной способностью.

Для развития производственной системы важно ориентироваться на совокупность международных практик. Например, если на вышеописанную производственную систему внедрять принципы бережливого производства, не сконцентрировав усилия на проблему узкого звена, производительность системы не изменится. То есть необходимо сначала определить узкое звено, и только потом внедрять принципы бережливого производства с учетом развития узкого звена.

Используя сочетание ведущих международных концепций организации производства, позволяет достичь синергетического эффекта при развитии производственных систем. Поэтому использование комплексного метода является актуальной концепцией для организации производства. Концепция заключается в следующем алгоритме действий:

Стандарт производства как описать бизнес процессы на производстве

– описание и дифференциация процесса, используя нотации описания бизнес процессов;

– изучение процесса, используя Российские методы научной организации труда и принципов Гастева;

– поиск узких мест, используя принципы бережливого производства и теорию ограничений голдратта;

– разработку корректирующих мероприятий, используя принципы бережливого производства;

– интегрирование полученных изменений в бизнес процесс, используя нотации описания бизнес процессов;

– закрепление результатов, используя принцип самосовершенствования кайдзен, реализованный в принципах бережливого производства. [2]

В рамках данной статьи описан опыт применения комплексного метода. Опытной компанией является крупный отечественный производитель термопанелей. На основе вышеописанного алгоритма был внедрен комплексный метод, благодаря которому удалось получить повышение производительности системы. Далее описывается каждый пункт алгоритма по порядку, чтобы отследить ход внедрения комплексного метода организации производства.

Описание процесса. Производства термопанели начинается с засыпания гранул пенополистирола и специального раствора в смеситель, задача которого в создании единой смеси. Эта смесь конвейерным путем поступает на участок прессования, где порционно осуществляется сжатие смеси в специальном прессе. При этом во время прессования идет подача пара, чтобы смесь вспенилась.

Поскольку давление в прессе высокое, полученная масса заполняет весь объем пресс формы, образуя необходимую форму даже в самых мелких участках формы. Полученный полуфабрикат проходит далее по конвейеру на участок отпуска. Отпуск необходим для получения повышенных характеристик прочности.

Произведенная заготовка устанавливается на монтажный стол. Рабочий устанавливают на заготовке втулки, необходимые потребителю для монтажа термопанели на стену. Далее, заготовка переворачивается специальным инструментом, после чего рабочий монтирует плитку по всей площади заготовки. Последним элементом производства термопанели является нанесение специального раствора между плитками, имитирующий внешний вид бетона.

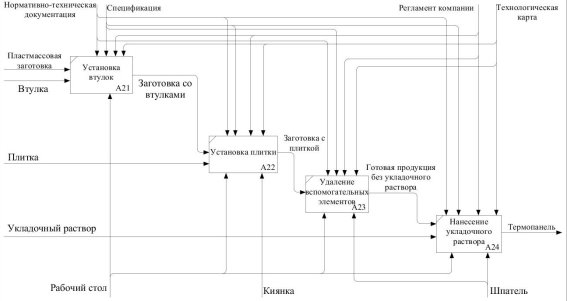

Дифференциация процесса. Процесс производства термопанели с точки зрения декомпозиции несложен, поэтому для его описания подойдет простейшая нотация бизнес процесса, например, IDEF0. В данной нотации достаточно легко ориентироваться, если процесс несложен, а это поможет в дальнейших пунктах алгоритма внедрения комплексного метода организации производства.

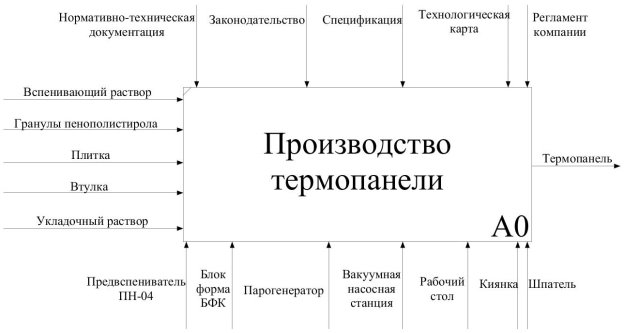

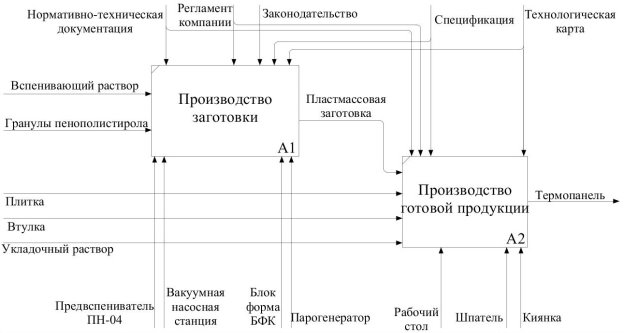

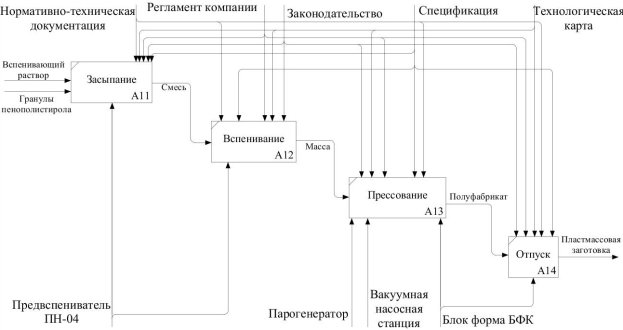

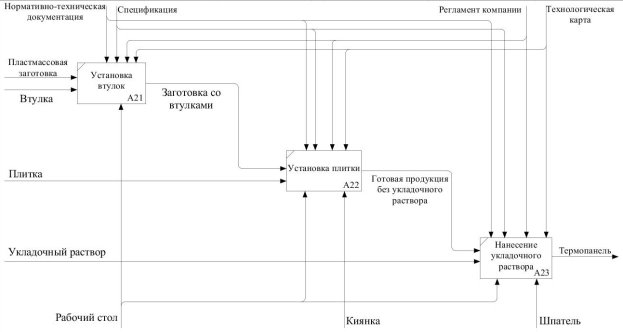

Контекстная диаграмма бизнес-процесса представлена на рисунке 1. Детализация процесса представлена на рисунках 2–4.

Рис. 1. Контекстная диаграмма бизнес-процесса

Рис. 2. Детализация бизнес-процесса А0

Рис. 3. Детализация бизнес-процесса А1

Рис. 4. Детализация бизнес-процесса А2

Изучение процесса. Врамках данного пункта процесс был декомпозирован на операции, после чего была рассчитана норма времени для каждой операции. Каждая операция проходила проверку на соблюдение принципов Гастева [3]. При разработке норм времени применялся метод экспертных наблюдений.

Процесс был разделен на операции, удобные для проведения наблюдений:

– Смешивание гранул с раствором;

– Установка полуфабриката на станок;

– Нанесение укладочного раствора.

Отпуск не включен в список операций, поскольку на складе существует буфер из изделий, который всегда остается заполненным.

С точки зрения принципов Гастева процесс был подвергнут изменениям только в отношении расположения инструментов, а также регламентированию перерывов. Инструментам были определены определенные места, и после их использования рабочие возвращали все в исходные позиции. Перерывы сделали равномерными, чтобы производительность рабочих была одинаковой на всем протяжении испытаний. Данные изменения были произведены с целью получения более точных результатов хронометражных наблюдений, чтобы на их основе сформировать правильные выводы о местонахождении узкого звена.

Экспертным методом было рассчитано, что засыпание пенополистирола занимает около 10 минут: в смеситель засыпается 10 мешков гранул. Смеситель работает ровно час, после чего автоматически подает массу конвейерным путем на прессование с тактом 36 секунд. На выходе получается 100 полуфабрикатов.

Полуфабрикаты из склада отпуска доставляют на две параллельные линии. Установка полуфабриката на станок и монтаж втулок занимает в среднем по минуте.

Самая продолжительная операция — это установка плитки. Операция в среднем занимает около получаса. Далее, укладочный раствор наносится в среднем за 3 минуты.

Поиск узких мест. Очевидно, что узким звеном в этом процессе является установка плитки. Эта операция настолько затормаживает процесс, что на производстве пришлось создать две параллельные линии. При этом смеситель и пресс работают всего 1 час в день, обеспечивая сотрудников работой на весь день.

При повышении спроса, проблема решается созданием дополнительных линий, однако это не решает корневой источник проблемы. При этом необходимо искать дополнительную рабочую силу и загромождать достаточно ограниченную производственную площадь.

Разработка корректирующих мероприятий, используя принципы бережливого производства. Целью бережливого производства является непрерывное устранение потерь в производстве. При этом выделяются следующие типы потерь:

– перемещения,

– нераскрытый потенциал сотрудников [4].

Чтобы определить потери в установке плитки, процесс был описан подробнее. Пластмассовая форма покрывается тонким слоем клея, после чего рабочий устанавливает 32 плитки. Процесс установки плитки требует точности и концентрации, поскольку термопанель должна представлять из себя в сборке кирпичную стену. Каждая плитка прижимается и удерживается около 10 секунд, чтобы сцепиться с клеем.

Потери перемещения и ожидания в процессе очевидны. Чтобы определить корневую причину, был применен метод 5 почему:

– Почему процесс установки плитки такой долгий? Потому что каждая отдельная плитка устанавливается долго.

– Почему каждая отдельная плитка устанавливается долго? Потому что при быстрой установке плитки термопанель будет кривой.

– Почему при быстрой установке плитки термопанель будет кривой? Потому что плитка может сдвинуться от намеченного места.

– Почему плитка может сдвинуться от намеченного места? Потому что намеченное место сложно определить на глаз.

– Почему намеченное место сложно определить на глаз? Потому что на форме нет никакой разметки.

Корневой причиной длительной установки плитки является отсутствие разметки на форме. Причем, если на форме сделать специальные стержни, позволяющие попасть в точное место и удерживать плитку для сцепления, у рабочих пропадет необходимость концентрироваться на точности установки и прижимать плитку. Термопанель будет собираться как конструктор, что намного производительнее.

Так же, согласно теории ограничений Голдратта, процесс установки плитки необходимо сделать непрерывным, без простоев. Поэтому рабочих из операции установки плитки нельзя направлять на другие операции.

В результате разработки корректирующих мероприятий были приняты следующие решения:

– установить на прессовочное оборудование новую пресс форму со стержнями;

– обеспечить бесперебойную загруженность на операции сборки плитки;

– Добавить к операции нанесения укладочной смеси удаление верхней части стержня, чтобы сохранить эстетический вид термопанели.

Интегрирование полученных изменений. Бизнес процесс, описанный ранее, сохраняется, за исключением детализации процесса А2. В новой детализации добавляется этап удаления стержней.

Так же, в новом процессе, ответственность персонала делится на две категории: ответственные за установку плитки и ответственные за обеспечение непрерывности установки плитки на других операциях.

Детализация нового бизнес процесса представлена на рисунке 5.

Рис. 5. Детализация нового бизнес процесса А2

Закрепление результатов. Чтобы сотрудники могли самостоятельно проводить аналогичные мероприятия, были рассказаны методологии бережливого производства, научной организации труда, теории ограничений Голдратта, а также принципы Гастева. В результате этих мероприятий рабочие стали ухаживать за своими рабочими местами, а также ответственно подходить к обслуживанию узкого звена.

Чтобы внедрить данное нововведение, было разработано техническое задание поставщикам оборудования. Разработка пресс формы, её производство, а также монтаж на участок производства обошелся в 1,3 миллиона рублей. При этом, во время установки новой пресс формы, производство термопанелей встало на 1 день. что составило 150 тыс. упущенной прибыли. Старый пресс отслужил примерно половину срока, поэтому его упущенный ресурс составил 200 тыс. рублей (так как первоначальная стоимость пресса составляла 400 тыс.). Таким образом, общие издержки данного нововведения составили 1,65 млн рублей.

В результате внедрения вышеописанного нововведения за месяц производительность возросла в 2,5 раза. То есть средняя дневная прибыль составила 375 тыс. рублей, что позволило окупить внедрение за 4,5 дня.

Таким образом, практическое применение комплексного подхода к организации производства, основанного на смешанном сочетании современных международных практик совершенствования бизнес-процессов, позволяет достигать экономических результатов. Особенно это актуально в малом и среднем бизнесе, когда проблема эффективности скрывается за незаметным узким звеном в незначительном подпроцессе.

- Бухалков М. И. Организация и нормирование труда: Учебник / М. И. Бухалков. — М.: ИНФРА-М, 2008. — 548 с.

- Шушкина Ж. В. Научная организация труда: Учебное пособие / Ж. В. Шушкина. — Тольятти: ТГУ, 2007. — 225 с.

- Оно Т. Производственная система Тойоты. Уходя от массового производства: пер. с англ. Грязнова А., Тяглова А. / Т. Оно. — 3-е изд., доп. и перераб. — М.: Институт комплексных стратегических исследований, 2008. — 208 с.

- Синго С. Изучение производственной системы Тойоты с точки зрения организации производства / Пер. с англ. М.: Институт комплексных стратегических исследований, 2006. — 312 с.

- Голдратт Э., Кокс Дж. Цель. Процесс непрерывного совершенствования. М.: Попурри, 2009.

- Крышкин, О. Настольная книга по внутреннему аудиту: Риски и бизнес-процессы. 3-е изд. / О. Крышкин. — М.: Альпина Паблишер, 2016. — 477 c.

- Дворников А. IDEF0 как инструмент моделирования процессов // М.: Авант Партнер, 2005. — № 22

Основные термины (генерируются автоматически): бережливое производство, узкое звено, установка плитки, бизнес процесса, намеченное место, процесс, теория ограничений, бизнес процессов, комплексный метод, производственная система.

Источник: moluch.ru

Производственная система – что это?

Что такое производственная система (ПС), какая она должна быть, цель ее внедрения? Кем видят себя люди, занимающиеся ПС, кем видят себя их руководители? И это только самые первые вопросы, которые задаются, когда слышат «TPS». На эти и многие другие вопросы отвечает Олег Владимирович Буц – Директор Департамента развития и обучения производственной системе компании РУСАЛ.

– Для чего компании строят производственную систему?

– Ее строят для повышения эффективности бизнеса. Производственная система – прежде всего философия. Другое дело, как эту философию заставить работать практически. Цели вполне конкретны – снизить себестоимость продукции и повысить общую эффективность компании.

Выживание на рынке невозможно без постоянного повышения эффективности производства. Естественно, проводя анализ рынка, предприятие ставит перед собой бизнес-цели на следующий год, но как достичь этих показателей?

Многие руководители считают, что увеличить объем производства и повысить качество продукции очень просто, необходимо лишь купить новое оборудование, изменить технологию, набрать дополнительный обслуживающий персонал и все. Суждение «Дайте денег – будет и количество, и качество» является в корне неправильным. Составленный с учетом такой идеологии план мероприятий по улучшению производства, практически никогда не будет выполнен и останется только планом ради плана, в качестве отписки для вышестоящего руководства. Мы думаем, как изменить технологию, купить оборудование, а надо думать, как более эффективно использовать людей.

– Можно ли использовать TPS, которая разрабатывалась для машиностроения и в первую очередь для сборки и механической обработки, в металлургии?

– Что касается TPS, то она идеально подходит и для металлургии. Почему? Подход здесь довольно простой и универсальный: мы ставим цели бизнеса, рисуем некую идеальную картину и создаем культуру постоянных усовершенствований, направленных на изменение мышления людей, на устранение производственных потерь.

Мы строим свою производственную систему – ПС РУСАЛ, которая однозначно совместима с Российским менталитетом. То, что берем у японцев – это лишь базовые принципы TPS, а все инструменты адаптированы к нашим условиям и производствам. Ведь в центре любой системы – люди, а они, как известно, одинаковыми быть не могут. Для того, чтобы ПС РУСАЛ успешно развивалась, нашим людям необходимо понять, что, в первую очередь, это развитие принесет пользу им самим.

– С чего начинается работа?

– Первый шаг – это развитие людей, поскольку мы должны на кого-то опереться. В компании все работающие разделены на четыре группы. Первая группа – топ-менеджмент, вторая – руководители заводов и директора по направлениям, третья – кайзен-команды, те люди, которые становятся тренерами для руководителей, создают эталонные участки, где показывают преимущества новой системы и ее отличия от традиционного подхода к организации производства. И четвертая, самая основная и массовая группа – мастера, бригадиры и рабочие.

– Какие первые практические шаги?

– В первую очередь выбираются ключевые заводы компании. Там создается система эталонных участков, то есть выстраивается сквозной поток – от готовой продукции, которая нужна нашему заказчику, до обслуживающих операций. Анализируется, какие есть проблемы во всех звеньях производства, формируется общая проблема и общая цель.

– Кто и как определяет проблемы и цели?

– Ответственность, а следовательно, и лидерская роль здесь за руководителем предприятия. Поэтому очень важно начать развитие именно с этого уровня. Если руководитель объявит своей задачей внедрять инструменты ПС или внедрить ПС на заводе, то это просто пиар-ход. ПС должна быть нацелена на достижение конкретного практического результата (качество, производительность, запасы, себестоимость, удовлетворенность потребителей, загрузка мощностей). Слова о создании стандартов, внедрении 5S, лояльности и прочее свидетельствуют о формальном подходе и показывают, что руководитель пока не обладает мышлением TPS.

– Как научить директора?

– Это не такой простой вопрос – как учить директоров заводов. Не получив своего личного результата, невозможно прочувствовать эту философию, поэтому они тоже на своем рабочем месте должны обучаться. А в чем состоит работа директора? В развитии производственной системы.

– В создании новых инструментов производственной системы?

– Нет. То есть руководитель, конечно, должен владеть инструментами производственной системы, хотя на «Тойоте» вообще не пользуются таким понятием, они говорят о мышлении и навыках TPS. Так вот, директор должен понимать, как работает система. Но главное для него – ставить цели. Он должен видеть идеал и через постановку целей и своим личным участием показывать: коллеги, мы движемся к такой-то цели, я несу за это ответственность.

– Что такое «идеальное видение производства»?

– Каждый руководитель хочет построить эффективно работающее предприятие, эффективно работающую команду. Именно это позволит оперативно не только решать, но и предвидеть возможные проблемы и применять эффективные контрмеры. Эту картинку руководитель должен транслировать для своих подчиненных, и это является критерием его эффективности.

– Где увидеть или как создать «идеальное производство»?

– Конечно, невозможно создать производство без проблем. Там, где говорят, что у нас нет проблем, — просто не научились их видеть, либо смирились с этим. Но построить работающую модель не только можно, но и нужно, с этого надо начинать. Создание эталонных участков (причем в самых проблемных подразделениях) позволяет создать понимание того, как работает TPS, создает отработанные практики, как обучать людей. Дальше, эталон становится локомотивом, чтобы другие подразделения, другие заводы за ним тянулись.

– Что значит «другие заводы будут тянуться к эталону»? Им ставится задача скопировать его?

– Не скопировать, а сделать лучше. Каждый должен создать у себя свой эталон, свои сквозные потоки, создать команду тренеров. При этом они ни в коем случае не должны приехать на какой-либо завод и скопировать. Главное – понять, почему где-то построен именно такой поток, какие шаги использовались при достижении цели, и делать подобное у себя, адаптируя к своим условиям.

– Кроме создания эталонных участков и методологической помощи, что еще надо сделать?

– Методология сама по себе нуждается в развитии. В компании открыто несколько проектов, направленных на получение реально работающих и адаптированных к нашему производству практик:

- создание модели идеального производства;

- Центр поддержки потребителей;

- планирование производства продукции;

- внедрение тянущей системы;

- увеличение выпуска продукции с добавленной стоимостью;

- Центр развития поставщиков;

- создание единого тренинг центра.

С целью создания поддержки проектной деятельности в компании созданы:

- межфункциональные группы для развития проектов, направленных на повышение эффективности производства и производственных процессов, качества продукции, эффективности использования мощностей и трудовых ресурсов;

- управляющий комитет по производственной системе;

- система мотивации (положение о ФРП заводов, порядок распределения, положения о премировании за распространение ПС, конкурс «Улучшения года», «Профессионалы РУСАЛа», мотивация за показатели, участие в проектах, кайзены и пр.), критерии и методика оценки директоров по направлениям заводов по их вкладу в развитие ПС РУСАЛ.

Одним из ключевых проектов в компании сегодня мы считаем «Центр развития поставщиков». Дирекция по развитию производства проводит тренинги для наших партнеров по поставке сырья и материалов. Мы считаем такие обучения очень эффективными, после них мы разговариваем со своими поставщиками на одном языке и, безусловно, в дальнейшем мы надеемся на взаимовыгодное сотрудничество, ведь устраняя свои потери и снижая свою себестоимость, поставщик может и нам поставлять продукцию на более выгодных условиях.

Основным моментом таких обучений является то, что наши партнеры обучаются на своих собственных производственных участках и, овладевая новыми знаниями, методами и подходами могут взглянуть на свое производство по-новому.

Было проведено обучение для двух предприятий Группы ЭНЕРГОПРОМ – ОАО «Новочеркасский электродный завод» и ООО «Донкарб Графит» в г. Новочеркасске. Сотрудники этих предприятий прошли первый базовый модуль по «Философии и идеалам Производственной системы РУСАЛ. Потерям. Стандартизированной работе».

Получив теоретическую основу, коллеги вышли на свои производственные участки (было определено по одному модельному участку на каждом предприятии) и стали применять полученные знания на практике. Сначала была снята текущая ситуация, мы наблюдали, как протекают производственные процессы, увидели те потери, которые не добавляют ценности конечному продукту, установлены цели по каждому из участков. Коллеги предложили массу мелких улучшений (кайзенов), которые были реализованы тут же в процессе обучения и подтвердили свою эффективность, а также был разработан план мероприятий для дальнейшего развития.